Когда металл в полости формы затвердеет и охладится песчано глинистую форму

Обновлено: 28.09.2024

Сущность получения отливок заключается в том, что расплавленный и перегретый сплав заданного состава заливается в литейную форму, внутренняя полость которой с максимальной степенью приближения воспроизводит конфигурацию и размеры будущего изделия. При охлаждении металл затвердевает и в твердом состоянии сохраняет очертания той полости, в которую он был залит. Большая часть существующих технологий обработки металлов включает стадию получения литой заготовки (слитка). Из этого следует, что наиболее эффективной является литейная технология, позволяющая получать изделия необходимых конфигурации, размеров и свойств непосредственно из расплава при минимальных затратах энергии, материалов и труда.

Перспективность литейной технологии обусловливается также универсальностью, позволяющей получать изделия из сплавов практически любого состава, в том числе из труднодеформируемых, массой от нескольких граммов до сотен тонн, с размерами до десятков метров.

Теория и практика литейного производства на современном этапе позволяет получать изделия с высокими служебными свойствами. Об этом свидетельствует надежная работа отливок в реактивных двигателях, атомных энергетических установках, других машинах и установках ответственного назначения.

В настоящее время известны 54 способа литья. Общепринятое определение способа литья пока не сформулировано. Имеются предложения определять способы литья по классификационным признакам, число которых по разным источникам колеблется от пяти до десяти. Приведем шесть главных классификационных признаков:

– основа материала формы;

– природа связующих добавок;

– способ уплотнения (упрочнения);

– способ воздействия на жидкий расплав в процессе кристаллизации.

Каждый способ литья отличается от других хотя бы по одному из этих признаков. Из 54 способов литья 35 (64 %) основаны на использовании дисперсных материалов, в основном это традиционные способы литья в объемные песчаные формы. Остальные способы литья относятся к специальным способам (видам). Определение специального способа (вида) литья также не сформулировано. Учитывая, что основная масса отливок изготавливается в песчаные формы в настоящем учебном пособии производится в основном разбор технологии литья в песчаные формы.

В последние годы объем производства по массе стабилизировался. Основная тенденция развития заключается в росте качества отливок, повышении точности их размеров, снижении металлоемкости. Все это вместе взятое обеспечивает рост количества выпускаемых отливок.

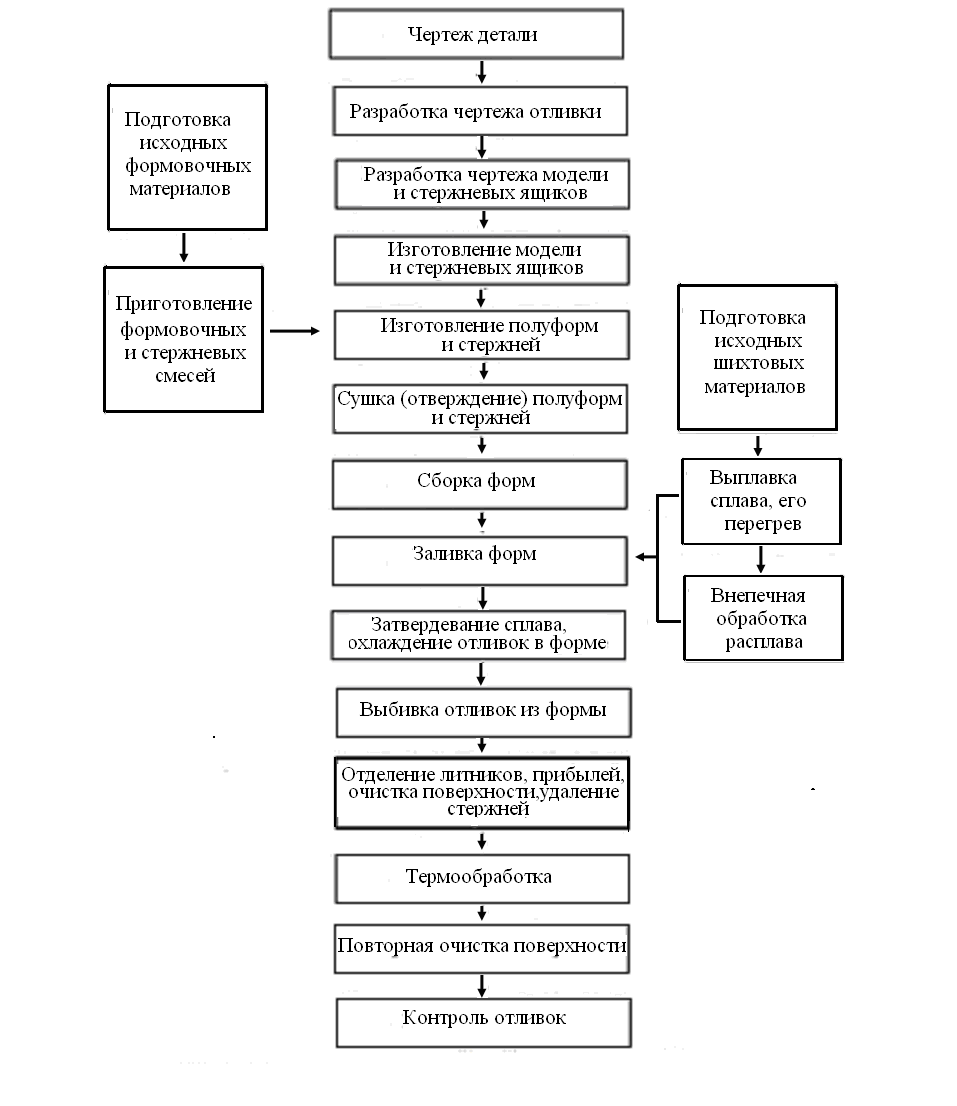

Литейная технология может быть реализована различными способами. Последовательность технологического процесса получения отливок в разовой песчаной форме приведена на рис. 1.1.

Рис. 1.1. Технологический процесс получения отливок в разовой песчаной форме

Весь цикл изготовления отливки состоит из ряда основных и вспомогательных операций, осуществляемых как параллельно, так и последовательно в различных отделениях литейного цеха. Модели, стержневые ящики и другую оснастку изготовляют, как правило, в модельных цехах.

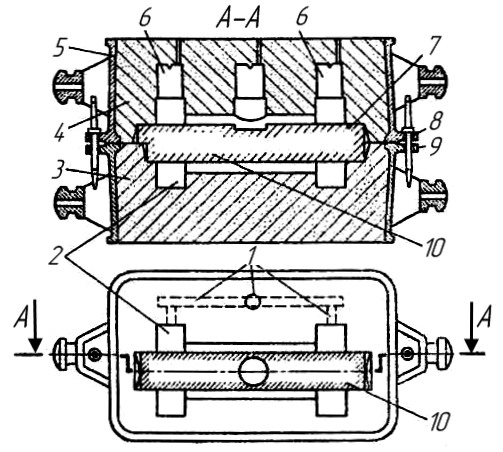

Литейная разовая песчаная форма (рис. 1.2) в большинстве случаев состоит из двух полуформ: верхней 4 и нижней 3, которые получают уплотнением формовочной смеси вокруг соответствующих частей (верхней и нижней) деревянной или металлической модели в специальных металлических рамках – опоках 5. Модель отличается от отливки размерами, наличием формовочных уклонов, облегчающих извлечение модели из формы, и знаковых частей 7, предназначенных для установки стержня 10, образующего внутреннюю полость (отверстие) в отливке. Стержень изготовляют из смеси, например песка, отдельные зерна которого скрепляются при сушке или химическом отверждении специальными крепителями (связующими). В верхней полуформе с помощью соответствующих моделей выполняется воронка и система каналов 1, по которым из ковша поступает литейный сплав в полость формы 2, и дополнительные полости – прибыли 6.

Рис. 1.2. Литейная разовая песчаная форма: 1 – литниковая система; 2 – полость формы; 3 – нижняя полуформа; 4 – верхняя полуформа; 5 – опока; 6 – прибыли; 7 – знаковая часть стержня; 8 – штырь; 9 – втулка; 10 – стержень

После уплотнения смеси модели собственно отливки, литниковой системы и прибылей извлекают из полуформ. Затем в нижнюю полуформу 3 устанавливают стержень 10 и накрывают верхней полуформой. Необходимая точность соединения обеспечивается штырями 8 и втулками 9 в опоках. Перед заливкой сплава во избежание поднятия верхней полуформы жидким расплавом опоки скрепляют друг с другом специальными скобами или на верхнюю опоку устанавливают груз.

В разовых песчаных формах производят ~ 80 % всего объема выпуска отливок. Однако точность и чистота их поверхности, условия труда, технико-экономические показатели не всегда удовлетворяют требованиям современного производства.

В связи с этим все более широкое применение находят специальные способы литья: по выплавляемым (выжигаемым) моделям, в металлические формы, под давлением, центробежным способом, вакуумным всасыванием, намораживанием и т. д. Отливки различных размеров, сложности и назначения из сплавов, существенно отличающихся по своим свойствам, нельзя изготовлять одинаковыми способами. В связи с этим получили распространение разнообразные технологические процессы, отличающиеся специфическими производственными приемами. Следует также отметить, что преимущественное развитие получают технологические процессы, позволяющие в максимальной степени механизировать и автоматизировать производство.

Литье в песчано-глинистые формы

Особенности формирования литых заготовок и способы их получения (описание особенностей, описание методов получения литых заготовок и виды технологии литья, механические свойства отливок, плюсы и минусы данного метода, области применения)

Методом литья можно из любых металлов и их сплавов изготавливать изделия сложной конфигурации, большинство из которых невозможно получить другими производственными процессами (например, штамповкой, механической обработкой). Масса отливок может быть самой различной – от нескольких граммов до сотен тонн. Стоимость литой заготовки или детали, как правило, получается меньше изготовленной другими методами. Отливка может представлять собой вполне законченную деталь или заготовку, которая подвергается затем обработке на металлорежущих станках.

По мере совершенствования литейной технологии и улучшения структуры литого металла увеличивается прочность получаемых отливок, их точность и чистота поверхности. В результате отливки по конфигурации и размерам все больше приближаются к окончательным деталям и требуют значительно меньшей механической обработки.

Повышение механических свойств литых деталей позволяет в настоящее время получать путем литья такие ответственные детали, как коленчатые валы двигателей, рамные крепления локомотивов, детали автомашин, лопатки турбин, зубчатые колеса редукторов и др. В результате совершенствования современных методов литья отливки из новых труднообрабатываемых сплавов находят применение в ракетостроении, радиоэлектронике, приборостроении, авиации и других отраслях. Дальнейшее развитие химического машиностроения также требует расширения производства отливок из жаропрочных и стойких против коррозии сплавов.

Литье в песчано-глинистые формы является сравнительно простым и экономичным технологическим процессом. Во многих отраслях машиностроения (автомобилестроение, станкостроение, вагоностроение и др.) при массовом производстве отливок чаще всего применяется этот метод.

Форма отливок может быть весьма сложной, но все же ограничена необходимостью извлечения модели из формы, размеры отливки теоретически неограниченны. Таким способом получают самые крупные отливки (до сотни тонн). Это станины станков, корпуса турбин и т. д. Точность получаемых отливок обычно грубее 14 квалитета и определяется специальными нормами точности. Шероховатость поверхности отливок превышает 0,3 мм, на поверхности часто присутствуют раковины и неметаллические включения. Поэтому сопрягаемые поверхности деталей, заготовки которых получают таким методом, всегда обрабатывают резанием.

Литье в песчано-глинистые формы находит широкое применение при производстве крупногабаритных заготовок преимущественно из чугуна и стали. Для его технологического обеспечения изготавливается модельный комплект — набор приспособлений и инструментов, необходимых для изготовления формы.

В этот набор входят:

• модель отливки — деревянное изделие, полностью соответствующее по форме и размерам будущей отливке и предназначенное для получения в песчано-глинистой смеси соответствующей полости;

• стержневые ящики — для изготовления стержней, которые устанавливаются в форму с целью создания внутренних полостей или отверстий в отливке;

• модель литниковой системы — деревянное приспособление, предназначенное для образования в песчано-глинистой смеси системы каналов, подводящих расплав в полость формы и отводящих газы;

• опока — приспособление в виде жесткой рамы (открытого ящика), служащее для удержания в нем формовочной смеси при изготовлении форм, транспортирования и заливки металлом;

• подмодельная плита — приспособление, на котором монтируются рассмотренные выше элементы.

Операции могут выполняться вручную, механизированными и автоматизированными способами.

Модельная оснастка изготавливается из дерева, металла, пластмасс, гипса и др. материалов. Выбор материала оснастки зависит от применяемой технологии литья и серийности производства отливок.

Приготовление формовочных и стержневых смесей состоит в подготовке и смешивании формовочных материалов, к которым относятся огнеупоры (кварцевый песок, шамот — огнеупорный кирпич); связующие — для придания смеси прочности (глина, смолы, жидкое стекло).

На долю литья в песчано-глинистые формы и сегодня приходится 70% всех отливок. К тому же на его примере легко проследить все этапы традиционного литейного производства.

Не вдаваясь в особые тонкости, отметим, что для изготовления форм служат формовочные смеси из песка и глины с различного рода добавками. Так, добавка в смесь некоторых отходов целлюлозно-бумажного производства увеличивает поверхностную прочность форм, не дает им осыпаться. Каменноугольная пыль устраняет пригорание формовочной смеси к поверхности чугунных деталей, во время заливки чугуна частицы сгорают и образуют газовую прослойку между отливкой и формой, что не допускает смачивания металлом поверхности формы. Для той же цели в смесь для литья медных сплавов добавляют мазут.

Приготовление формовочных смесей – это целое производство, к тому же весьма высокомеханизированное. Песок и глину сначала сушат в печах, потом глину размалывают на бегунах или шаровых мельницах. После этого песок, глину и другие добавки перемешивают, дают смеси вылежаться, затем рыхлят и подают на формовку.

Кстати, теперь отобранную смесь большей частью не выбрасывают. Использованные формы дробят, отделяют магнитом стальные и чугунные частицы, оставшиеся просеивают на ситах и снова пускают в дело, добавляя к получившейся массе 20-30% свежей смеси.

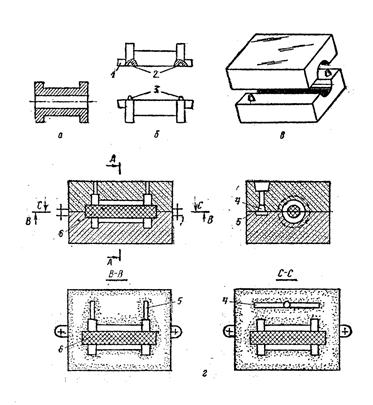

Чтобы приступить к формовке, нужно, кроме смеси, иметь еще модели и стержни. Что такое модель, понятно без особенных объяснений, это как бы копия внешних очертаний отливаемой детали. Размеры ее больше – нужно добавить на усадку и на неточности, а также на припуска для механической обработки. Нужны также литейные уклоны – конусность, облегчающая выемку модели из формы. На рис. 2.1 показано отливку, модель и форму в сборе.

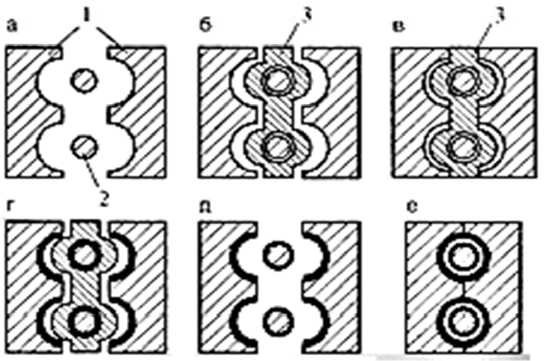

Рисунок 2.1 – Отливка (а), модель (б), стержневой ящик (в) и форма в сборе (г);

1 – модельные знаки; 2 – гнезда; 3 – шипы; 4 – шлакоуловитель; 5 – питатель; 6 – стержень.

Используя одну модель, можно получить от 5 до 500 отливок. Если отливок требуется больше, и они должны быть поточнее, то модели выполняют и из металла – чугуна, латуни и алюминия.

В отличие от модели стержни остаются во время заливки металла внутри формы. Поэтому их выполняют не из дерева, а так же, как и сами формы: из песчано-глинистых смесей или даже из металла: укрепляют каркасами и пронизывают вентиляционными каналами, куда бы могли уходить газы, выделяющиеся из расплава.

После того как модель и стержни готовы, можно приступить к формовке, т.е. к изготовлению самой формы – отпечатки модели, полости, куда будет заливаться расплав. Если предстоит отливка очень крупного изделия, то формовку ведут прямо в почве. Формы выполняют в опоках – металлических ящиках из стали или алюминиевого сплава без дна и без крышки. Опоки (их, как правило, две) удерживают песчаную литейную форму, не дают ей развалиться при транспортировке и заливке металла. В стенках опоки просверливают отверстия, через которые выходят пары и газы, образующиеся во время сушки и заливки, а на внутренней поверхности делают ребра, не позволяющие высыпаться земле.

Процесс начинается с того, что модель устанавливают гладкой поверхностью на подмодельный щиток. Туда же потом ставят нижнюю опоку, после чего модель припудривают тальком или графитом, чтобы она не прилипала к форме, и засеивают небольшим слоем облицовочной смеси.

В отличие от остальной формовочной смеси облицовочная непосредственно соприкасается с жидким металлом, и по этой причине ее приготовляют из свежих материалов, тогда как на наполнительную идет главным образом уже отработанная смесь.

Затем облицовочную смесь обжимают вокруг модели и засыпают несколькими слоями наполнительной смеси, каждый слой тщательно уплотняют. У стенок опоки плотность набивки смеси стараются делать максимальной, иначе смесь может при переворачивании и сборке формы вываливаться из опоки.

Закончив набивку, излишек смеси сгребают линейкой и прокалывают иглами (или, как их еще называют, душниками) вентиляционные каналы, назначение которых, как уже говорилось, – увеличить газопроницаемость формы. Чтобы в них не проник жидкий металл и чтобы не испортить поверхность будущей отливки, каналы не доводят до модели на 15-20 мм.

Следующая операция – переворачивание опоки на 180°. Ее располагают разъемом вверх и присыпают разделительным песком, а саму модель припудривают. На нижнюю опоку ставят верхнюю. Теперь устанавливают модель стояка и засыпают все сначала облицовочной, а потом наполнительной смесью. Последнюю вновь тщательно уплотняют и вновь накалывают вентиляционные каналы.

Модель стояка (вертикального канала для подвода расплава к форме) вынимают и слегка расширяют его верхнюю часть. Образуется углубление – литниковая чаша, куда наливают жидкий металл. Ее основное назначение – облегчить попадание в стояк струи металла из разливочного ковша, а также способствовать отделению металла от шлака, что плавает на его поверхности; в верхней части литниковой чаши иногда ставят перегородки, которые его задерживают.

Завершается все сборкой: верхнюю опоку по направляющим штырям точно состыковывают с нижней, а сверху ставят на них тяжелый груз или же свинчивают. Если ни того, ни другого не делать, то при заливке металл может просочиться в разъем и вытечь.

Земляные или глинисто-песчаные формы для каждой отливки нужно выполнять заново. Чтобы снизить трудоемкость формовки, иногда применяют полупостоянные формы, которые изготавливаются из огнеупорных масс, предварительно обожженных при температуре 800-900 К. Такие формы выдерживают по нескольку десятков и даже сотен заливок и нуждаются лишь в периодическом обновлении слоя защитной краски, соприкасающейся с жидким металлом.

Это самый простой способ – формовка в двух опоках по цельной модели. Литейщики знают таких способов множество: и формовка по разъемным моделям, и в нескольких опоках, и стопочная формовка, и формовка без опок, и по шаблонам, и в стержнях и т.д. В общем, способов много, но принцип один – получение полости, соответствующей форме будущей отливки.

Теперь о заливке. Это тоже целая наука. Так, способ подвода расплава к форме зависит не только от размеров, конфигурации, толщины стенок отливки, но и от металла. Если вы льете серый чугун, подводите металл к тонким сечениям. Если же деталь изготавливается из стали, расплав подводят в толстые части: у стали большая усадка, а через тонкие места невозможно добиться хорошего питания отливки. Для быстрого заполнения форм применяют клиновидные литники, которые подают расплав тонкой и широкой струей; если же нужен плавный и безударный подвод, используют сифонные и рожковые литники. Дождевые литники, в свою очередь, разбивают металл на маленькие струйки и хороши в тех случаях, когда есть опасение, что большая сплошная струя размоет литейную форму.

После того как форму залили расплавом, нужно ждать, пока отливка затвердеет и остынет примерно до 700-800 К. Только тогда ее можно будет выбивать, т.е. освобождать из формы. При выбивке раскаленные отливки пышут жаром, а формовочная земля повисает в воздухе едкой пылью. Это очень неприятная работа, и она сейчас почти всюду механизирована. Опоку подвешивают к подъемному крану и трясут с помощью мощных вибраторов (приводятся в действие воздухом). Под коромыслом в полу имеется люк, закрытый толстой решеткой. Когда в результате вибрации опоки вываливается полуформа с отливкой, она распадается на куски, горелая формовочная смесь проваливается сквозь решетку и уносится в землеприготовительное отделение, где используется снова, а отливка остается сверху.

Первым делом отливку нужно очистить от стержней, забивающих все ее дыры и полости. Раньше стержни выбивали пневмозубилами и молотками, теперь чаще всего используют гидроочистку; стержни разрушаются и размываются струей воды под сильным давлением, а примешанные к ней кварцевые песчинки бомбардируют поверхность отливки и отдирают от нее грязь и наросты. Поскольку гидроочистка происходит в закрытой камере, а рабочий, управляющий струей, находится все время снаружи, ему не приходится ни мокнуть, ни дышать пылью.

Другой способ очистки – очистка с помощью дробеструйных и пескоструйных аппаратов.

Еще более прогрессивный способ очистки электрохимическая и очистка электрогидравлическим ударом. Наконец, лишний металл – литники – отбивается от хрупких чугунных отливок молотком, а от отливок из других материалов отрезается пилами или газовыми горелками. Заливы и заусеницы удаляют абразивными кругами.

Теперь отливка почти готова. После поверхностного осмотра, обычных замеров, проверки химсостава химическим или спектрографическим способом и исследования микроструктуры ее направляют на рентгеновское просвечивание для определения скрытых пороков. В последнее время широко используют для просвечивания гамма-лучи и ультразвук. Отливки из магнитных материалов проходят еще так называемые магнитные испытания. Идея их в том, что поток силовых линий, проходящих через отливку, встречаясь с препятствием (в данном случае с внутренним дефектом), меняет направление или рассеивается. Это фиксируется индукционными приборами – магнитными дефектоскопами.

Данный способ «ремонта» отливок – металлизация. Мелкие капли металла, расплавленные электрической дугой, выдуваются сжатым воздухом и направляются прямо на дефектное место.

Литье в разовые песчано-глинистые формы применяют в индивидуальном и мелкосерийном производстве крупногабаритных деталей из черных и цветных сплавов.

При индивидуальном производстве литье в песчано-глинистые формы является наиболее экономичным способом благодаря малой стоимости формовочных материалов и модельной оснастки. Но получаемые отливки имеют шероховатую поверхность, невысокую точность размеров и вследствие крупнозернистости структуры и значительной пористости металла в отливках – невысокие механические свойства. Отливки, полученные этим способом, должны иметь припуск на последующую механическую обработку (3-10 мм).

1.2 Литье в оболочковые формы

Песчано-глинистая форма, о которой подробно рассказано выше, состоит как бы из двух частей: тонкого внутреннего слоя, непосредственно прилегающего к отливке и формирующего ее поверхность, и слоя наружного, который в десятки раз толще и нужен только для придания форме прочности. Именно из-за него литейщики перелопачивают на каждую тонну отливок гору (до 12 т) песка и глины. Если бы внутренний слой был достаточно прочен, наружный был бы вообще не нужен.

Наиболее важно, что этот способ позволяет получать отливки, точность которых соответствует точности модели. Так, при использовании алюминиевых сплавов, бронзы, чугуна размеры можно выдержать с точностью от +0,38 мм на размер 150-500 мм; расходы на механическую обработку снижаются на 20-25%. Припуски на механическую обработку назначаются в пределах 0,25-3 мм.

Оболочковые формы используют в серийном и массовом производстве отливок мелких и средних размеров от 0,5 до 50 кг из черных и цветных металлов и их сплавов, детали автомобилей, тракторов, мотоциклов, тепловозов, судов и других изделий.

1.3 Литье в металлические формы (кокили)

Кокиль – древнее изобретение. Еще скифы отливали наконечники своих бронзовых стрел в металлические формы. Их преимущество перед песчаными, в первую очередь, долговечность. Так, в одном чугунном кокиле можно изготовить сотни тысяч мелких отливок из алюминия, цинковых или магниевых сплавов. Для самых крупных отливок из стали с ее химической агрессивностью и относительно высокой температурой эта цифра падает до 10-15 штук, что определяет предел экономической целесообразности способа.

Разработать вариант технологического процесса получения отливки методом литья в песчано-глинистую форму для предложенной детали.

Сущностью способа заключается в заливке расплава в песчаную форму, полость которой имеет конфигурацию отливки; затвердевший и охлажденный металл или сплав сохраняет конфигурацию этой полости.

Чтобы изготовить литейную форму, необходимо иметь модельный комплект: это совокупность технологической оснастки и приспособлений, необходимых для образования в форме полости. Модельный комплект состоит из модели отливки; моделей элементов литниковой системы; стержневых ящиков; модельных плит для установки и крепления моделей; сушильных плит и др.

Моделью называют приспособление, с помощью которого в форме получают отпечаток, соответствующий конфигурации отливки. Модели бывают неразъемными, разъемными, с отъемными частями и т. п. Они изготовляются из дерева, чугуна, алюминия пластмасс.

Рис. 3.18. Отливка с литниковой системой:1 - литниковая чаша (воронка);2 – стояк;3 – шлакоуловитель; 4 - питатели;5 - выпор

Элементы литниковой системы в виде каналов и резервуаров создаются в форме с помощью специальных моделей (рис. 3.18).

Литниковая воронка предназначена для приема расплава и задержания подающегося вместе с ним шлака. Вертикальный канал (стояк) передает расплавленный металл от воронки к другим элементам системы. Шлакоуловитель служит для дальнейшей передачи металла и очистки его от шлака и неметаллических включений. Плавная и с определенной скоростью подача металла непосредственно в полость формы осуществляется питателем. Вывод паров и газов из полости формы и уменьшение динамического давления металла на форму достигается с помощью выпора

| Рис. 3.19. Стержень (1) и стержневой разъемный ящик (2) |

Стержневые ящики служат для изготовления стержней, с помощью которых в отливках образуются полости и отверстия (рис. 3.19). По конструкции ящики подразделяют на цельные, разъемные, вытряхные и др. изготовляют их из тех же материалов, что и модели.

Стержни устанавливают в форме при ее сборке. В собранной форме образуется пустое пространство между полуформами и стержнями, которое заполняется жидким металлом при заливке.

ПОРЯДОК ВЫПОЛНЕНИЯ РАБОТЫ

1. С точки зрения литейной технологичности желательно, чтобы отливка имела наиболее простую внешнюю конфигурацию и равномерную толщину стенок. Должен быть минимум выступающих и углубленных мест, которые следует по возможности располагать в форме горизонтально.

Графическое изображение элементов литейной формы выполняется по единой системе конструкторской документации (ЕСКД) ГОСИ 3.1125-88.

Пример разработки чертежа модели с обозначением разъемов модели и формы показан на рис. 3.20.

1.1. Обозначение разъемов модели, формы и положение отливки при заливки.

Разъем модели и формы показывают отрезком или ломанной штрихпунктирной линией, заканчивающейся знакомНаправление разъема показывают сплошной основной линией, ограниченной стрелками и перпендикулярной к линии разъема.

Рис. 3.20. Разработка чертежа модели: а – деталь; б - модельный чертеж; в - модель

При применении неразъемных моделей указывают только разъем формы Ф (рис. 3.21).

Положение отливки в форме при заливке обозначают буквами В (верх) и Н (низ). Буквы проставляют у стрелок, показывающих направление разъема формы.

Все размеры модели увеличивают на величину литейной усадки используемого сплава.

I zUvOT8nMS7dVCg1x07VQUiguScxLSczJz0u1VapMLVayt+PlAgAAAP//AwBQSwMEFAAGAAgAAAAh ANSy16bEAAAA3AAAAA8AAABkcnMvZG93bnJldi54bWxET0trAjEQvgv+hzCCF6lZta5la5QiFTyI xQdIb8Nmurt0M1mTVNd/bwqF3ubje8582ZpaXMn5yrKC0TABQZxbXXGh4HRcP72A8AFZY22ZFNzJ w3LR7cwx0/bGe7oeQiFiCPsMFZQhNJmUPi/JoB/ahjhyX9YZDBG6QmqHtxhuajlOklQarDg2lNjQ qqT8+/BjFEz29nzZfu5S+T6aPk99MnAf+U6pfq99ewURqA3/4j/3Rsf56Qx+n4kXyMUDAAD//wMA UEsBAi0AFAAGAAgAAAAhAASrOV4AAQAA5gEAABMAAAAAAAAAAAAAAAAAAAAAAFtDb250ZW50X1R5 cGVzXS54bWxQSwECLQAUAAYACAAAACEACMMYpNQAAACTAQAACwAAAAAAAAAAAAAAAAAxAQAAX3Jl bHMvLnJlbHNQSwECLQAUAAYACAAAACEAMy8FnkEAAAA5AAAAEgAAAAAAAAAAAAAAAAAuAgAAZHJz L3BpY3R1cmV4bWwueG1sUEsBAi0AFAAGAAgAAAAhANSy16bEAAAA3AAAAA8AAAAAAAAAAAAAAAAA nwIAAGRycy9kb3ducmV2LnhtbFBLBQYAAAAABAAEAPcAAACQAwAAAAA https://konspekta.net/studopediaru/baza19/2247979784459.files/image065.png" />

| Рис. 3.22. Обозначение положения отливки при вертикальной заливке |

Если отливка формируется в горизонтальном положении, а заливается в вертикальном, то буквенное обозначение верха и низа отливки у стрелок не ставится, а параллельно заливке проводится сплошная основная линия, ограниченная стрелками. У стрелок ставятся буквенное обозначение верха и низа (рис. 3.22).

Припуск на механическую обработку – это первый слой металла, удаляемый в процессе механической обработки отливки с ее обрабатываемых поверхностей для обеспечения заданной геометрической точности и качества поверхностного слоя детали. Величина припуска должна превышать все литейные дефекты на этой поверхности отливки.

Припуск колеблется от 2 до 20 мм и зависит от размера отливки степени ее сложности, положения данной поверхности при заливке и от характера производства.

Припуски на механическую обработку изображают сплошной тонкой линией. Величину припуска указывают цифрой перед знаком шероховатости поверхности детали.

Величины припусков определены ГОСТ 26645-85 и при единичном производстве выбираются по III классу точности в зависимости от способа литья, материала отливки, положения обрабатываемой поверхности при заливке (верх, низ, бок), наибольшего габаритного и номинального размера отливки представлены в таблицах 3.9 и 3.10.

Отверстия, впадины и т. п. не выполняемые при отливке детали, зачеркивают сплошной тонкой линией.

Формовочные уклоны назначаются на вертикальные стенки моделей для облегчения извлечения модели из приготовленной полуформы. Величины уклонов определяется высотой вертикальной стенки, материалом модели и методом формовки.

Припуски на механическую обработку отливок из серого чугуна по III классу точности в мм (ГОСТ 26645-85)

| Наибольший габаритный размер детали в мм | Положение поверхности при заливке | Номинальный размер в мм | ||||

| До 50 | 51-120 | 121-260 | 261-500 | 501-800 | ||

| До 120 | верх низ, бок | 3,5 2,5 | 4,5 3,5 | |||

| 121-260 | верх низ, бок | 4,0 3,0 | 5,0 4,0 | 5,5 4,5 | ||

| 261-500 | верх низ, бок | 4,5 3,5 | 6,0 4,5 | 7,0 5,0 | 7,0 6,0 | |

| 501-800 | верх низ, бок | 5,0 4,0 | 7,0 5,0 | 7,0 5,0 | 8,0 6,0 | 9,0 7,0 |

Припуски на механическую обработку отливок из стали по III классу точности в мм (ГОСТ 26645-85)

| Наибольший габаритный размер детали в мм | Положение поверхности при заливке | Номинальный размер в мм | ||

| До 120 | 121-260 | 261-500 | 501-800 | 801-1250 |

| До 120 | верх низ, бок | |||

| 121-260 | верх низ, бок | |||

| 261-500 | верх низ, бок | |||

| 501-800 | верх низ, бок | |||

| 801-1250 | верх низ, бок |

Формовочные уклоны выбирают по ГОСТ 3212-92 (табл. 3.11) и выполняют:

1) на обрабатываемых поверхностях за счет увеличения размера отливки сверх припуска на механическую обработку (рис. 3.23, а);

2) на необрабатываемых поверхностях, которые не сопрягаются с другими деталями, за счет одновременного увеличения и уменьшения номинального размера отливки, начиная с его середины (рис. 3.23, б);

3) на необрабатываемых поверхностях, которые сопрягаются с другими деталями, соответственным увеличением или уменьшением номинального размера сопрягаемых отливок на величину уклона (рис. 3.23, в).

| Измеряемая высота поверхности модели, мм | Формовочные уклоны |

| Моделиметаллические | Моделидеревянные |

| До 10 | |

| свыше 10 до 20 | |

| свыше 20 до 50 | |

| свыше 60 до 100 | |

| свыше 100 до 200 | |

| свыше 200 до 300 | |

| свыше 300 до 500 |

| а) б) в) |

Рис. 3.23. Формовочные уклоны наружных поверхностей модели

1.3. Изображение и обозначение стержней

Стержни, их знаки и фиксаторы, стержни-перемычки и знаки модели изображают в масштабе чертежа сплошной тонкой линией.

Для установки и точной, надежной фиксации стержня в полости литейной формы служит знак стержня. Знаковые части горизонтального стержня выполняются цилиндрически (рис. 3.24).

| Рис. 3.25. Схема для определения размеров знаковых частей вертикального стержня |

Знаковые части вертикальных стержней выполняются коническими с уклоном, что обеспечивает удобство при простановке стержней полуформе и сборке формы (рис. 3.25)

Размеры знаков определяются по таблицам 3.12, 3.13, 3.14.

Длина горизонтальных знаков (мм)

| D или a (b) | Длина знаков l (не более) при длине Lстержня | |||||||

| до 50 | 50-150 | 150-300 | 300-500 | 500-700 | 700-1000 | 1000-1500 | 1500-2000 | свыше 2000 |

| До 25 | ||||||||

| 25-50 | ||||||||

| 50-100 | ||||||||

| 100-200 | ||||||||

| 200-300 | ||||||||

| 300-400 | ||||||||

| 400-500 | ||||||||

| 500-750 | ||||||||

| 750-1000 | ||||||||

| 1000-1250 | ||||||||

| 1250-1500 |

Высота нижних вертикальных знаков (мм)

| D или a (b) | Длина знаков h (не более) при длине Lстержня | |||||||

| до 50 | 50-150 | 150-300 | 300-500 | 500-700 | 700-1000 | 1000-1500 | 1500-2000 | свыше 2000 |

| До 25 | ||||||||

| 25-50 | ||||||||

| 50-100 | ||||||||

| 100-200 | ||||||||

| 200-300 | ||||||||

| 300-400 | ||||||||

| 400-500 | ||||||||

| 500-750 | ||||||||

| 750-1000 | ||||||||

| 1000-1250 |

Высота верхних вертикальных знаков (мм)

| Высота нижнего знака |

| Высота верхнего знака |

Уклоны знаков вертикальных стержней назначаются в зависимости от высоты их знаковых частей (табл. 3.15)

Уклоны знаков вертикальных стержней

| Высота знака, мм | Уклон знака | |

| Нижний | Верхний | |

| До 20 | 10º | 15º |

| 20-50 | 7º | 10º |

| 50-100 | 6º | 8º |

| 100-200 | 5º | 6º |

Стержень в разрезе штрихуется только у контурных линий.

2. Изготовление литейной формы по разъемной модели.

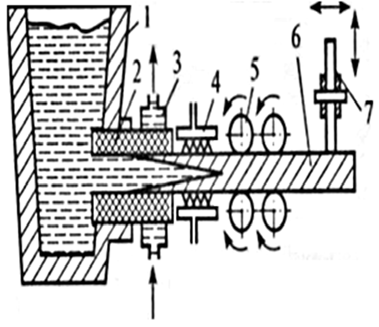

На рисунке 3.26 представлена схема изготовления литейной формы. На подопочную плиту 6 устанавливают половину разъемной модели 4, а также нижнюю металлическую раму — опоку 3 (рис. 3.26, а). Поверхности модели и плиты в пределах опоки посыпают сухим разделительным песком. Затем в опоку насыпается и уплотняется формовочная смесь. Полученную нижнюю полуформу 5 поворачивают на 1800 и вновь устанавливают на подопочную плиту (рис. 3.26, б). С помощью деревянных шипов или металлических дюбелей верхняя половина модели 10 устанавливается на нижнюю половину, а верхняя опока 8 — на нижнюю опоку. Необходимое совмещение опок достигается установкой центрирующих штырей 7. Поверхность модели и формовочную смесь нижней полуформы по плоскости разъема посыпают разделительным песком.

I zUvOT8nMS7dVCg1x07VQUiguScxLSczJz0u1VapMLVayt+PlAgAAAP//AwBQSwMEFAAGAAgAAAAh AIgf4ujBAAAA3AAAAA8AAABkcnMvZG93bnJldi54bWxET91qwjAUvh/sHcIZeDdTRaRWowxBEGVj rT7AoTlris1JSaLWt1+Ewe7Ox/d7VpvBduJGPrSOFUzGGQji2umWGwXn0+49BxEissbOMSl4UIDN +vVlhYV2dy7pVsVGpBAOBSowMfaFlKE2ZDGMXU+cuB/nLcYEfSO1x3sKt52cZtlcWmw5NRjsaWuo vlRXqyAemmxa5fnnsTSTy8l/lbPwPSg1ehs+liAiDfFf/Ofe6zR/toDnM+kCuf4FAAD//wMAUEsB Ai0AFAAGAAgAAAAhAASrOV4AAQAA5gEAABMAAAAAAAAAAAAAAAAAAAAAAFtDb250ZW50X1R5cGVz XS54bWxQSwECLQAUAAYACAAAACEACMMYpNQAAACTAQAACwAAAAAAAAAAAAAAAAAxAQAAX3JlbHMv LnJlbHNQSwECLQAUAAYACAAAACEAMy8FnkEAAAA5AAAAEgAAAAAAAAAAAAAAAAAuAgAAZHJzL3Bp Y3R1cmV4bWwueG1sUEsBAi0AFAAGAAgAAAAhAIgf4ujBAAAA3AAAAA8AAAAAAAAAAAAAAAAAnwIA AGRycy9kb3ducmV2LnhtbFBLBQYAAAAABAAEAPcAAACNAwAAAAA https://konspekta.net/studopediaru/baza19/2247979784459.files/image072.png" />

| Рис. 3.26. Схема изготовления литейной формы по разъемной модели: а – формирование нижней опоки; б – формирование верхней опоки; в – установка стержня; г – готовая форма |

По установке моделей литниковой системы 11 и 12 в верхнюю опоку засыпается и уплотняется формовочная смесь. После извлечения моделей литниковой системы и центровочных штырей снимают верхнюю полуформу 9, поворачивая ее на 180° и устанавливая на плиту или ровную поверхность.

Нижняя и верхняя половины модели извлекаются из полуформ. В дальнейшем приступают к сборке литейной формы. Сначала в нижнюю полуформу устанавливается стержень 1 стержневыми знаками в специальные гнезда формы (рис. 3.26, в). Затем с применением центрирующих штырей верхнюю и нижнюю полуформы скрепляют скобами 13 (рис. 3.26, г). Это исключает подъем верхней полуформы за счет давления залитого в полость 2 металла на стенки формы и затекание его в образующийся зазор. Когда металл затвердеет и охладится, литейную форму разрушают.

1. Перечислите элементы модельного комплекта и укажите их назначение.

2. Каковы различия по размерам отливки от детали, отливки от модели, модели от детали?

4. Укажите назначение и конструктивные особенности стержней?

5. Перечислите элементы литниковой системы и питания отливок, укажите их назначение.

Литье. Виды, способы и технологии литья на производстве

Технологические особенности, преимущества и недостатки различных методов литья определяют область применения каждого из них.

Общим для них является то, что все они относятся к прогрессивным материало-, энерго- и трудосберегающим технологическим процессам, позволяющим получать отливки с конфигурацией, размерами и чистотой поверхности более высокими, чем в случае применения разовых форм.

Экономичность применения этих методов растет с увеличением числа отливок в партии, т. е. с переходом от мелкосерийного производства к массовому.

Рис. 1. Способы литья

Литье в постоянные формы

К методам литья в постоянные формы можно отнести кокильное литье, литье под давлением, центробежное, непрерывное литье, литье вакуумным всасыванием, выжиманием, методом жидкой прокатки, намораживанием, электрошлаковое литье.

Особенностью данных методов литья является многократное использование форм, как правило, металлических.

1. Кокильное литье

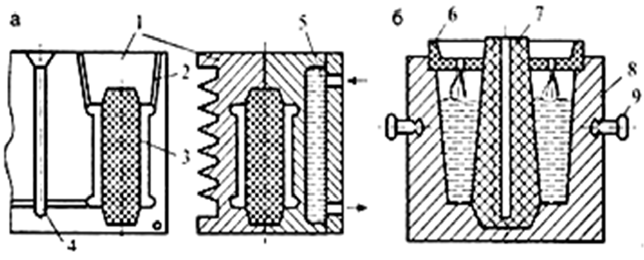

Кокиль представляет собой металлическую литейную форму из чугуна, стали или, реже, цветных сплавов, в полость которой расплав подается под действием силы тяжести (рис. 2).

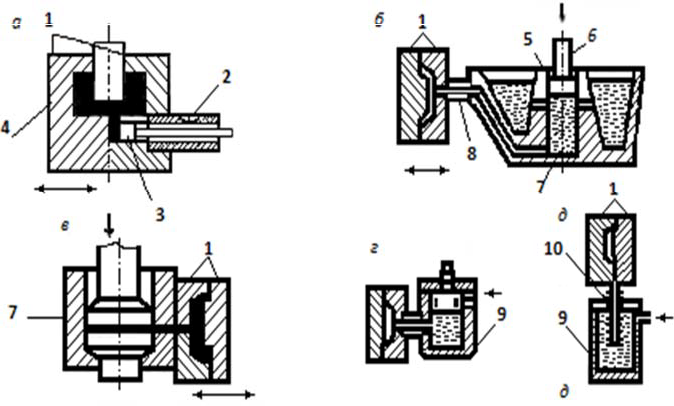

Рис. 2. Конструкции кокилей: а – разъемного; б – вытряхного

В отличие от разовой песчано-глинистой формы металлическая используется многократно.

При изготовлении полых отливок из черных сплавов используют разовые стержни, для цветных сплавов возможно применение металлических стержней, которые извлекают из отливки после образования прочной корки твердого металла на ее поверхности.

Производство отливок в кокилях имеет свои технологические особенности.

Первой из них является окраска рабочей поверхности и литниковых каналов формы специальными красками, которые снижают перепад температур по сечению формы, предохраняют ее от термических ударов, размывающего действия струи заливаемого расплава и, следовательно, увеличивают срок ее службы.

Вторая особенность технологического процесса заключается в том, что для создания идентичных условий затвердевания отливок в течение всей смены кокиль перед употреблением подогревают до определенной температуры. При заливке чугуна это уменьшает опасность появления «отбела» (структуры ледебурита) в поверхностных слоях отливки.

Третья особенность – неподатливость и негазопроницаемость формы, что требует увеличить уклоны на поверхностях отливки, перпендикулярных плоскости разъема формы, применять раннюю выбивку отливок и устанавливать винты или изготавливать каналы по разъему формы для удаления воздуха из карманов.

Интенсивный теплообмен между затвердевающей отливкой и формой (четвертая особенность) обеспечивает плотную мелкозернистую структуру в отливках, что во всех случаях желательно для цветных сплавов, но не всегда полезно для черных.

Быстрое затвердевание стальных отливок затрудняет удаление газов, скапливающихся перед фронтом кристаллизации, что приводит к их захвату твердой коркой и образованию в ней поверхностной газовой пористости. Быстрое затвердевание чугунных отливок обусловливает «отбел» и аномальные формы графита в поверхностном слое.

Трудоемкость изготовления отливок в кокилях меньше, чем при литье в разовые формы, качество поверхности и точность размеров выше, припуски на обработку меньше, а условия труда лучше.

Масса отливок не лимитирована (от 0,5 кг до 15 т).

В кокилях можно получить такие массивные отливки, как прокатные валки, шаботы молотов, станины прокатных станов, изложницы и т. д.

Стойкость кокилей зависит от материала самого кокиля, типа заливаемого металла, массы получаемых отливок, толщины покрытия на рабочей поверхности и колеблется от нескольких наливов (при заливке стальных слитков в изложницу) до десятков тысяч (при производстве мелких алюминиевых отливок в стальной кокиль).

Разновидностью кокильного литья является литье в облицованный кокиль, или двухслойную форму (рис. 3).

При этом сам кокиль изготавливают из стали или чугуна отливкой в разовую форму. Его рабочая полость, с небольшой степенью точности повторяющая конфигурацию отливки, облицовывается слоем плакированной песчаной смеси, отвердевающей при нагреве.

Рабочий процесс изготовления двухслойной формы приведен на рис. 3.

Рис. 3. Схема литья в облицованный кокиль: а – раскрытая; б – ввод модели; в – сборка формы и задув смеси; г – раскрытая форма; д – извлечение модели; в – сборка и заливка формы

Раскрытая форма, состоящая из двух полуформ, и неподвижные центровые стержни 2 показаны на рис. 3. Долговечность облицованных форм выше, чем окрашенных, и, что особенно важно, при заливке в них чугуна удается избежать «отбела» в углах и тонких сечениях отливок.

Устранить «отбел» за счет самоотжига удается и при литье в кокиль с регулируемым зазором.

От обычного такой кокиль отличается тем, что он выполняется секционным и каждая из секций может быть отодвинута от отливки на некоторое расстояние (рис. 3).

Если отделение кокиля от отливки, следствием чего является резкое замедление скорости охлаждения, происходит сразу после образования корочки затвердевающего металла на поверхности отливки, то корочка разогревается теплом внутренних слоев.

Это приводит к разложению цементита, образовавшегося в поверхностных слоях чугунных отливок.

2. Литье под давлением

Процесс литья под давлением заключается в заливке расплавленного металла в камеру сжатия машины с последующей перегонкой его через литниковую систему в полость формы (рис. 4).

Рис. 4. Схемы машин для литья под давлением: а – с горизонтальной камерой прессования; б – с горячей вертикальной камерой; в – с холодной вертикальной камерой; г – компрессорная; д – под низким давлением

Машины для литья под давлением имеют или горячую, или холодную камеру прессования.

Из этих схем следует, что давление на расплавленный металл при заполнении им металлической формы 1 может передаваться от поршня или за счет сжатого воздуха.

В свою очередь, поршневые машины могут иметь горизонтальную 2 или вертикальную 7 камеру прессования.

Компрессорные машины всегда имеют горячую камеру прессования и их условно можно разделить на машины собственно компрессорные и машины с регулируемым или низким давлением.

Литье под давлением используют в массовом и крупносерийном производствах отливок с минимальной толщиной стенок 0,8 мм, с высокой точностью размеров и малой шероховатостью поверхности за счет точной обработки и тщательного полирования рабочей полости пресс-формы. Детали получают точные или с минимальными припусками, что резко сокращает объем механической обработки отливок.

3. Центробежное литье

При центробежном литье заполнение формы жидким металлом, его затвердевание и дальнейшее остывание до температуры удаления отливки из формы происходят в условиях воздействия центробежных сил.

Эти силы возникают вследствие вращения формы вокруг вертикальной, горизонтальной или наклонной оси. При этом внутренняя поверхность отливки формируется без контакта с формой, и ее называют свободной поверхностью.

Естественно, что при этом способе литья в подавляющем числе случаев отпадает необходимость в стержнях для образования внутренних поверхностей.

При центробежном литье обычно используют металлические формы, которые предварительно подогревают до 250–350 °С, после чего на рабочую поверхность наносят огнеупорное покрытие.

Применение покрытий повышает стойкость форм, снижает скорость охлаждения отливок, что весьма важно для борьбы с отбелом в чугунных отливках, и уменьшает вероятность образования спаев и трещин.

В качестве покрытий используют краски или облицовки из сыпучих материалов. Скорость вращения формы оказывает большое влияние на процесс кристаллизации и охлаждения отливки, а также на формирование в ней специфических дефектов – спаев, трещин, ликвации. Иногда в их состав вводят горячетвердеющие связующие, легирующие или модифицирующие добавки, направленно изменяющие структуру поверхностных слоев отливки.

Центробежное литье обеспечивает получение плотных отливок с дисперсной структурой и облегчает выход на свободную поверхность шлаковых и газовых включений. В процессе остывания расплава в нем зарождаются и растут кристаллы твердой фазы.

Так как плотность металла в твердом состоянии выше, чем в жидком, образовавшиеся кристаллы под действием центробежных сил перемещаются на внешнюю поверхность отливки, выжимая шлак и легкоплавкий ликват на внутреннюю поверхность.

Перемешивание расплава препятствует направленному росту кристаллов, способствуя образованию мелкой плотной структуры в отливке.

Недостаток центробежных сил заключается в отрицательном влиянии их на формирование качественной отливки. Они приводят к химической неоднородности при производстве отливок из высоколегированных сплавов.

В чугунных отливках наблюдается ликвация углерода, серы и фосфора и велика вероятность «отбела» в связи с тем, что центробежные силы препятствуют усадке отливки и образованию зазора между ней и формой, в результате чего теплоотвод от отливки ускоряется.

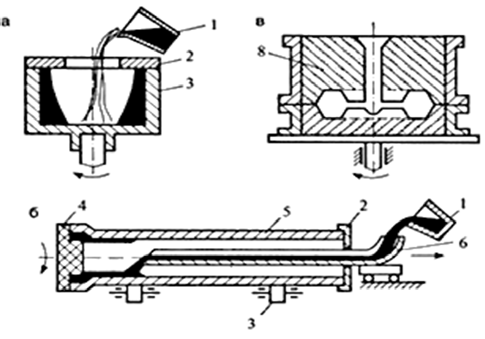

Для производства отливок типа коротких втулок и колец подшипников, у которых отношение длины к диаметру меньше трех, обычно применяют машины с вертикальной осью вращения (рис. 5, а).

Рис. 5. Центробежное литье: а – вертикальная ось вращения; б – горизонтальная ось вращения; в – литье в разовые формы

Расплав из ковша 1 заливается с помощью наклонного желоба или непосредственно через отверстие в крышке 2 в изложницу 3, вращающуюся вокруг вертикальной оси.

Так как помимо центробежных сил на жидкий металл оказывают влияние силы гравитации, внутренняя поверхность получается искривленной, а отливка разностенной.

4. Непрерывное литье

Непрерывное литье – это способ получения протяженных отливок постоянного поперечного сечения путем непрерывной подачи расплава в форму и вытягивания из нее затвердевшей части отливки (рис. 6).

Рис. 6. Непрерывное горизонтальное литье

В зависимости от направления вытягивания различают вертикальное и горизонтальное непрерывное литье.

Вертикальное литье обычно применяется для получения слитков и труб. При производстве труб в кристаллизатор устанавливают водоохлаждаемый стержень, который формирует внутреннюю поверхность трубы.

Кристаллизатор 2, установленный в металлоприемник 1, изготавливается из меди, графита и, реже, стали. Он имеет внутреннюю полость, профиль которой соответствует поперечному сечению отливки. На выходной части кристаллизатора устанавливается рубашка водяного охлаждения 3. Слиток 6 вытягивается из кристаллизатора тянущими роликами 5 и разделяется на мерные куски с помощью пилы 7 или ломателей. Центральная часть слитка после его выхода из кристаллизатора остается жидкой, поэтому, чтобы ускорить затвердевание и исключить прорыв расплава через оболочку твердого металла, устанавливается душирующее устройство 4 для охлаждения водой.

Высокий градиент температур по сечению отливки в процессе ее затвердевания и подача расплава из металлоприемника в зону кристаллизации создают предпосылки для получения плотных отливок.

Непрерывным литьем получают заготовки постоянного сечения в виде круга, полосы или более сложного профиля, как, например, направляющие станин металлорежущих станков.

Недостатком этого метода литья является ограниченность номенклатуры отливок, связанная с невозможностью получения сложных по форме заготовок.

5. Электрошлаковое литье

Электрошлаковое литье – способ получения отливок в водоохлаждаемой металлической форме путем приготовления жидкого металла непосредственно в ее полости методом электрошлакового переплава расходуемого электрода.

Для начала процесса в форму-кристаллизатор заливают расплавленный шлак и в него погружают нижние концы расходуемых электродов того же состава, что и будущая отливка. Через систему форма-шлак-электрод пропускают ток напряжением 45–60 В и силой около 20 А на 1 мм диаметра электрода. В литейной форме одновременно происходит расплавление металла и его рафинирование.

Преимуществом этого способа является получение плотных, однородных по составу отливок с низким содержанием газов и неметаллических примесей.

При электрошлаковом литье получаются отливки массой до 300 т, такие как прокатные валки, бандажи цементных печей, коленчатые валы судовых двигателей, детали тепловых и атомных электростанций и т. д..

6. Литье в оболочковые формы

При литье в оболочковые формы, полуформы и стержни изготавливают в виде оболочек толщиной 6–10 мм. В качестве связующего используются горячетвердеющие смолы с высокой удельной прочностью.

Технология литья этим способом включает:

- операции приготовления плакированной песчано-смоляной смеси;

- получение по модельной оснастке оболочковых полуформ;

- сборку форм;

- их заливку.

В качестве связующего обычно используется пульвербакелитсмесь фенолоформальдегидной смолы и 8 % уротропина, относящийся к термореактивным смолам, нагрев которых свыше 200–250 °С приводит к их полимеризации и необратимому затвердеванию.

Этим методом получают отливки массой до 300 кг, имеющие тонкие ребра (цилиндры мотоциклов) или повышенные требования по размерной точности (коленчатые валы).

При этом в 9–10 раз уменьшается расход формовочной смеси и облегчается ее регенерация термической обработкой.

К недостаткам метода следует отнести высокую токсичность выделяющихся при горении смолы газов и возможность поверхностного насыщения углеродом отливок из низкоуглеродистых и нержавеющих сталей.

7. Литье по выплавляемым моделям

При литье по выплавляемым моделям форма представляет собой неразъемную керамическую огнеупорную оболочку, которая формируется вокруг разовой неразъемной выплавляемой из оболочки модели.

Технология литья по выплавляемым моделям включает следующие операции:

- изготовление разовой модели и модели литниково-питающей системы;

- сборка моделей в единый блок;

- приготовление суспензии из связующего и пылевидного наполнителя;

- нанесение на блок моделей огнеупорного покрытия;

- выплавка модели из оболочки;

- упрочнение оболочки прокаливанием и ее засыпка песком;

- заливка в оболочку металла;

- отделение отливок от стояка и их очистка.

Модели изготавливают из модельной композиции, состоящей из парафина, стеарина и воска.

Температура размягчения композиции выше 30 °С, температура плавления – около 50 °С.

Литье по выплавляемым моделям широко применяется для производства мелких сложных отливок в приборо-, автомобиле- и тракторостроении.

Этим способом получают отливки из труднообрабатываемых сплавов (лопатки турбин, колеса насосов, постоянные магниты и др.).

Себестоимость полученного литья в 3–10 раз выше, чем отливок, полученных в песчано-глинистых формах, но высокое качество и минимальная механическая обработка обеспечивают его рентабельность в массовом и крупносерийном производстве.

8. Литье в керамические формы

Керамические формы могут быть отнесены к разряду полупостоянных, так как в отдельных случаях они выдерживают до 10 наливов.

Это наблюдается в случае получения отливок простой конфигурации из алюминиевых сплавов и с невысокими требованиями по размерной точности.

Для сложных отливок из черных сплавов эти формы являются разовыми.

Технологический процесс производства отливок в керамические формы разбивается на следующие стадии:

- изготовление опорного слоя по промодели;

- приготовление суспензии;

- заливка суспензии в зазор между моделью и опорным слоем;

- затвердевание суспензии;

- извлечение модели из формы и ее обжиг.

Применять керамические формы целесообразно для получения сложных точных отливок из труднообрабатываемых сталей и сплавов.

Наибольшее распространение этот метод получил при изготовлении литой литейной оснастки и производстве штампов, а также в ювелирной промышленности. Масса отливок может быть различной – от десятков граммов до тонн.

Читайте также: