Контактная сварка встык листового металла

Обновлено: 02.07.2024

Виды Сварки

Листовой металл является достаточно востребованным материалом для изготовления многих технических устройств и конструкций. Листовая сталь предназначена для производства несущих элементов мостов, балок, резервуаров, водостоков, корпусов электромеханизмов и прочих изделий. Единственным способом соединения такого проката является сварка листового металла. Это вполне надежный вид соединения, особенности которого зависят от толщины металла и его расположения в пространстве.

Способы сварки листового металла

Металлические листы средней толщины варятся ступенчатым способом. Вся полоса сварки условно делится на участки по 10-20 см, после чего эти участки провариваются попеременно. Каждый последующий шов перекрывает предыдущий шов на 1 см. Такая технология позволяет избежать температурных деформаций металла.

Сварка тонких листов металла обычно производится встык, с отбортовкой кромок. Также допускается соединение встык на подкладке, без отбортовки. Существует сварка цилиндрических изделий. Например, приварка к отбортованному днищу цилиндрического корпуса или приварка к отбортованному корпусу днища.

Сварка толстого металла (более 4 мм) выполняется в несколько проходов. Это так называемая многослойная сварка. Сварной шов заполняется несколько раз. Перед наложением каждого последующего слоя производится очистка слоя предыдущего от окалины. Многослойная сварка является более надежной, но ведет к увеличению расходных материалов.

Подготовка листового металла к сварочным работам

Все изделия в местах кромок и прилегающих к ним участков должны быть тщательным образом очищены от краски, загрязнений, масла, ржавчины, окалины и влаги. Очистку производят металлической щеткой, болгаркой или пламенем горелки. Лучший результат дает симбиоз этих способов. Кромки обрабатываются при помощи шлифовальной машины или фрезерного станка.

Они должны быть скошены под небольшим углом для соблюдения технологии сварочных работ. Качественная сварка листового металла встык невозможна без соответствующей обработки кромок.

Сборка изделий под сварку

В зависимости от конструкции будущего изделия производится сборка деталей и их крепление между собой посредством различных приспособлений. Для скрепления листов используются струбцины, клинья, фиксаторы, рычаги, стяжные уголки.

Для плотного стягивания изделий применяются домкраты. В условиях цеха сварка листовой стали обеспечивается специальными прижимными механизмами.

Для обеспечения неподвижности шва изделия скрепляют прихватками. Их размер зависит от толщины листового металла и общей протяженности шва. Для тонких листов длина прихватки составляет до 0,5 см, а для толстого металла может доходить до 3 см. При толщине металла 1 см и более прихватки обычно не используются.

В этом случае применяются клиновые стяжки, допускающие незначительные смещения деталей в процессе сварки. Также могут быть использованы угольники и стяжные планки.

Технология сварки листового металла

Сварка прокатного металла может быть осуществлена встык или с нахлестом. Вертикальные швы рекомендуется выполнять стыковыми, а круговые поясные соединения лучше делать с нахлестом. Первым делом провариваются поперечные швы, а уже затем идет работа над продольными швами.

Зазоры между соединяемыми изделиями должны быть около 1 мм. Это необходимо для предотвращения деформации изделий. Рекомендуется выполнять сварку листового металла от середины, постепенно направляясь к краям.

Сварка выполняется под углом 70-90 градусов. В таком положении идет максимальный провар шва.

Выполняя сварку любого листового металла согласно рекомендациям, получают качественные сварные изделия надлежащей крепости.

Стыковая сварка оплавлением — процесс, виды, области применения

Стыковая сварка является одним из видов контактной сварки, в результате которой производится соединение деталей по торцевой поверхности при нагреве до температур плавления под воздействием большой величины электрического тока и усиленного прижатия свариваемых стыков.

Содержание

Контактная стыковая сварка — это высокотехнологичный и, по большей части, автоматизированный способ соединения деталей. Доля стыковой сварки оплавлением составляет, примерно, 10% от всей контактной сварки, применяемой на практике. Данный способ сварки относится к электротермодеформационным процессам, согласно ГОСТ 2601, но, в отличие от точечной и шовной контактной сварки, соединение можно получить при помощи глубокой пластической деформации без расплавления металла.

Стыковая сварка: разновидности, техники сваривания

Соединение арматуры, труб из полипропилена осуществляется по единой технологии. Стыковая сварка ПНД труб, арматуры, других материалов — это разновидность контактной сварочной технологии, в основе которой лежит тепловое воздействие на соединяемые детали электротоком с приложением усилия на их сжатие.

Сваривание сопротивлением — стыковая сварка, в процессе которой осуществляется нагревание стыка изделий до пластического состояния. Если нагревание производится до состояния оплавления — это стыковая сварка оплавлением.

Технология стыковой электросварки металлов

По своей сути стыковая сварка металлов является частным случаем контактной электросварки, поэтому технологически процессы и устройство аппаратов для этих обоих видов электросварки очень схожи и имеют лишь несколько техническими различиями.

Сварочный аппарат для контактной и стыковой сварки состоит из:

- силового сварочного трансформатора большой мощности;

- неподвижного электрода;

- подвижного электрода;

- механическим или электромеханическим приводом подвижного электрода;

- системы управления технологическим процессом.

Силовой сварочный трансформатор для контактной электросварки имеет свои особенности, которые заключаются в том, что, в отличие от простой электродуговой сварки, ему не требуется создавать большое напряжение на сварочных электродах для розжига и поддержания высокотемпературной плазмы сварочной дуги. Это обусловлено тем, что сам процесс обычной контактной сварки происходит в результате локального оплавления металла в месте непосредственного контакта электродов с поверхностью деталей, т. е. в месте смыкания электродов или с разницей при стыковой сварке в контакте свариваемых поверхностей торцов деталей, т. е. встык.

Поэтому силовые сварочные трансформаторы характеризуются низким выходным (вторичным) напряжением от 2 до 10 вольт, но при этом способны выдавать большие рабочие токи со значениями от одного до десятка килоАмпер.

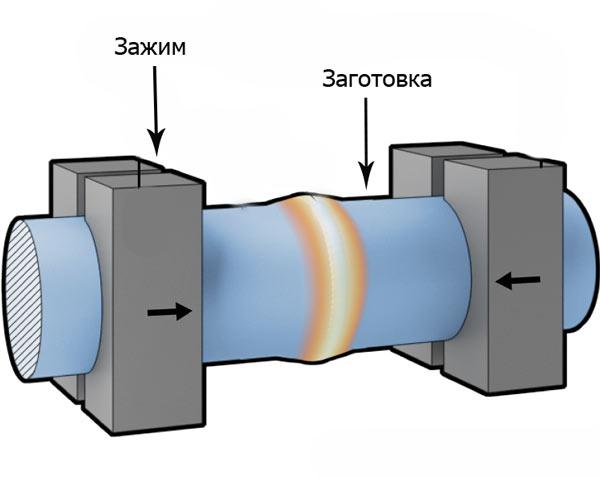

Непосредственно сам процесс стыковой контактной сварки происходит в следующей последовательности:

- Вначале свариваемые детали закрепляют в специальных зажимах, которые, в свою очередь, являются электродами. При этом сварочный станок устроен так, что площадь контакта в таких зажимах должна быть достаточно большой по сравнению со свариваемой поверхностью торцов и поэтому, как правило, зажимы максимально повторяют и соответствуют форме поверхности свариваемых деталей, если надо круглой или плоской.

- Далее, подвижный зажим с большим усилием за счет электромеханического привода прижимает край стыка свариваемой детали к стыку детали в неподвижно закрепленном зажиме.

- После того, как детали прочно прижаты, включают сварочный трансформатор всего на несколько секунд для того, чтобы через электроды и свариваемую деталь прошел большой силы электроток, который и выделяет наибольшую теплоту в месте наименьшего контакта, т. е. на стыке деталей.

Таким образом, высокотемпературное оплавление поверхности контакта и заранее приложенное большое давление способствует прочному соединению деталей.

Различают два основных промышленных способа применения стыковой контактной электросварки, которые зависят от технологии нагрева контактной поверхности стыков деталей, а именно:

- методом сопротивления,

- методом оплавления.

Машины и аппараты

Машина стыковой сварки, как показывает практика, используется чаще всего для соединения полиэтиленовых и иных труб, выполненных из полимерного материала.

Аппарат стыковой сварки полиэтиленовых труб свою высокую популярность приобрел из-за безопасности, надежности, возможности работы с трубами различного размера.

А еще сварка стыковых швов, таким образом, легко удовлетворит даже самые высокие запросы к качеству.

Сварочные машины для стыковой сварки труб активно используются при прокладке газо и водопроводов.

Ручная и полуавтоматическая машина стыковой контактной сварки подходит для монтажа трубопроводов среднего и низкого давления.

Сварочные соединения оплавлением

Техника контактной сварки оплавлением происходит так:

- К соединяемым элементам подводится напряжение.

- На участках контакта создается большое сопротивление, в результате которого происходит интенсивное нагревание поверхностей деталей, их оплавление.

- Далее расплавленные частицы металла постепенно соединяются между собой, формируются новые точки сечения.

- Непрерывное оплавление краев способствует выравниванию торцов соединяемых элементов.

- К разогретым сечениям прилагается значительное усилие, осуществляется соединение деталей.

- Подача электрического тока осуществляется на протяжении всего первого этапа сваривания. Он значительно ускоряет процедуру выдавливания шлаков, окалин, собирающихся на участке стыка образцов.

- После выполнения очистки подача напряжения прекращается, процедура сдавливания продолжается без электротока.

Важно! При использовании стыковой техники сварки оплавлением обязательно нужно пользоваться индивидуальными средствами защиты, так как сварочные работы сопровождаются образованием искр.

Сущность процесса контактной стыковой сварки

Нагрев осуществляют с целью достичь заданной температуры в месте стыка и прогреть зону термического влияния на определённую глубину для достижения требуемой степени на стадии осадка. При сварке сопротивлением основная доля тепловой энергии, порядка 85-90% расходуется на сопротивление деталей, тепловое поле получается равномерным. В случае применения длительных импульсов тока прогрев околошовной зоны увеличивается.

При стыковой сварке оплавлением температурное поле определяется уровнем сопротивления перемычек, который зависит от их количества и размеров. Поэтому тепловое поле получается неравномерным по длине деталей, а в некоторых случаях и по сечению.

Одним из важных параметров режима сварки является скорость оплавления. В большинстве случаев скорость оплавления увеличивают в процессе сварки для того, чтобы процесс протекал более устойчиво. При сварке сечений с площадью до 100 см2 рекомендуется выполнять предварительный подогрев деталей. Это способствует более равномерному нагреву кромок и ускоряет начало оплавления кромок.

Сварку больших сечений рекомендуется сваривать с программным регулированием тока и скорости оплавления или применять импульсное оплавление. При импульсном наплавлении на основное поступательное движение плиты машины накладываются определённые колебания с частотой 3-45 Гц и амплитудой 0,1-0,8 мм. Под воздействием этих колебаний зазор между деталями периодически изменяется, а температура в зоне термического влияния повышается на 10-15%. При этом время оплавления и расход электроэнергии уменьшается в 3-4 раза.

Пластическая деформация металла

Целью этой операции является создание электрического контакта на начальном этапе. Деформация обеспечивается под воздействием давления 5-10 МПа при контактной стыковой сварке сопротивлением и около 1 кПа при сварке оплавлением. Также в процессе этой операции происходит удаление оксидных плёнок и формируется физический контакт на достаточно большой плоскости на стадии за счёт движения тонких слоёв расплавленного металла вдоль стыка. При этом в центре соединения напряжённое состояние близко к всестороннему сжатию, а ближе к поверхности, наоборот, действуют растягивающие напряжения.

Технологические возможности стыковой контактной сварки

Стыковая контактная сварка позволяет сваривать между собой все известные конструкционные металлы как однородные, так и разнородные. Диапазон соединяемых сечений составляет от 1 мм2 до 20 дм2. Также соединяемые детали могут быть различного сортамента: проволока, полосы, различные профили и др.

При контактной стыковой сварке сопротивлением сечение деталей ограничено 500 мм2 для сталей, 200 мм2 для сварки алюминия и сварки меди.

Наибольшее распространение на практике получила стыковая сварка оплавлением. Непрерывным оплавлением можно сваривать детали компактного сечения (прутки до 10 см2 и т.п.) из малоуглеродистой стали и несколько большего сечения листовые детали и трубы. Сварка оплавлением с подогревом применяется для деталей сечением 5-100см2, для больших деталей рекомендуется сварка оплавлением с программным управлением током и скоростью перемещения зажимов, а импульсное оплавление позволяет сваривать детали из стали сечением до 20 дм2 или из алюминия сечением до 2,2 дм2.

Механические свойства сварных соединений, полученных при помощи контактной стыковой сварки оплавлением, сопоставимы с механическими свойствами основного металла.

Преимущества

Данная технология имеет ряд преимуществ, за счет которых она получила широкое распространение в промышленности:

- Отсутствуют строгие правила подготовки поверхности. Сварка стык в стык не требует обработки соединяемых кромок. Кроме того, отсутствует необходимость в предварительной термической обработки поверхности, как при обычной дуговой сварке.

- Качество соединения. При условии соблюдения требований технологического процесса, качественные характеристики сварочного шва обеспечивают длительный срок эксплуатации соединения. При сварке металла локальное тепловое воздействие в сочетании с давлением, позволяют получить однородный металл.

- Требования к квалификации оператора. Простота рассматриваемого метода позволяет привлекать к работе специалистов низкой квалификации, не обладающих особыми навыками.

- Высокая производительность. Особенно при использовании автоматических аппаратов.

- Автоматизация процесса. На некоторых устройствах соблюдении технологии контролируется блоком электронного управления.

Недостатки

Сварка встык имеет свои недостатки, которые не позволяют применять ее в быту. К ним относят высокую стоимость оборудования, которое невозможно сконструировать в домашних условиях, а также высокую энергоемкость процесса. Кроме того, имеются строгие требования к соединяемым поверхностям.

Оборудование для контактной стыковой сварки

Машины для контактной стыковой сварки

Машины для контактной стыковой сварки достаточно разнообразны по конструкции и классифицируются по тем же признакам, которые приняты для классификации машин точечной и шовной контактной сварки. К примеру, они также подразделяются по виду сварки. Это машины для сварки сопротивлением и оплавлением. Также они делятся по роду тока, по своему назначению и другим признакам.

На рисунке представлена схема универсальной машины для стыковой контактной сварки. Основными узлами машины являются станина 8, сварочный трансформатор 9, вторичный контур 10, подвижный 4 и неподвижный 11 плит, токопроводящие губки 3 для зажима деталей, зажимных цилиндров 1 и 2, привода подачи 5, направляющих 6 и блока системы управления 7. На практике чаще всего используются машины переменного тока.

Кроме этого, для сварки деталей определённого сортамента применяют специализированные машины. Например, существуют машины специально для сварки ленточных пил, для сварки цепей, для сварки железнодорожных рельсов, которая может выполняться как непосредственно на путях, так и в стационарных условиях.

Контактная сварка труб диаметром не более 1 м выполняется на стационарных и передвижных установках в полевых условиях. Для сварки труб большого диаметра, превышающего 1,4 м, используются специальные сварочные комплексы с машинами, которые вводятся внутрь трубы.

В приборостроении и радиоэлектронике используют конденсаторные машины, позволяющие сваривать малые детали с размерами до 1-2 мм. Существуют также и машины постоянного тока, на пример, для сварки оплавлением тонкостенных титановых деталей или для сварки сопротивлением цепей.

Системы управления оборудованием

Система управления для подачи и отключения тока, изменения напряжения и силы тока, обеспечения операций зажатия, подогрева, оплавления, осадки, снятия грата, термообработки в машине, транспортировки деталей и др.

На простых машинах небольшой мощности управление осуществляется конечными выключателями. На более сложных машинах управление осуществляется про помощи кулачковых устройств, при помощи которых регулируется скорость перемещения деталей, время нагрева, момент приложения усилия осадки и его величину.

На мощных машинах применяется релейное управление. Величину вторичного напряжения регулируют переключением ступени трансформатора или изменением угла включения тиристорного контактора. Скорость движения плиты регулируют, изменяя число оборотов двигателя электромеханического привода. Наиболее совершенными являются адаптивные системы управления с обратными связями.

Приспособления и оснастка

Для установки и закрепления деталей, а также подвода к ним электрического тока, в конструкции машин предусмотрены зажимных токопроводящие устройства с различными типами приводов. Винтовые приводы обеспечивают усилие зажатия до 40кН, рычажные, эксцентриковые и пневматические до 100 кН, гидравлические до 50 МН. Существуют также электромеханические приводы.

Сварочные электроды изготавливают из бронзы или меди марок БрНБТ, БрНК, МЦ2, МЦ3 и др. Для предохранения от проскальзывания свариваемых деталей, форма электродов соответствует кромкам деталей. При помощи приводов перемещения или подачи плиты осуществляется медленное перемещение детали при нагреве и быстрое при осадке. Пружинные приводы перемещения электродов создают усилие до 1кН, рычажные до 50кН, электромеханические до 75 кН и гидравлические до 3 МН.

Особенности стыковой сварочной техники оплавлением

При соединении отдельных металлических образцов большого сечения непрерывным оплавлением высокая температура на участке их контакта не способна мгновенно проникать на достаточную глубину металла. Поэтому в таких случаях процесс нагревания приостанавливается, чтобы дать распространиться температуре по всему объему детали.

При множественных повторениях данного процесса, то есть предварительного нагревания с последующим прерыванием, поверхности соединяемых изделий хорошо прогреваются до нужной глубины, в результате чего получаются высококачественные сварные соединения.

Преимущество технологии: техника сварных соединений оплавлением не требует предварительной подготовки поверхностей образцов, позволяет получать высококачественные соединения изделий с большими сечениями сложной формы.

Промышленное применение стыковой сварки

Применение контактной стыковой сварки (в основном сварки оплавлением) составляет ~10% общего применения контактной сварки.

Стыковая сварка сопротивлением используется для соединения проволоки из стали, алюминия, меди диаметром ≤8 мм, прутков диаметром ≤25 мм, труб диаметром ≤50 мм, в производстве цепей, ободов колес и т. п.

Стыковая сварка оплавлением применяется при изготовлении колец (шпангоутов) диаметром 4—5 м, заготовок (полос) при непрерывной прокатке, валов, оконных переплетов, дверей, перегородок, цепей, трубопроводов, железнодорожных рельсов в стационарных и полевых условиях, комбинированного режущего инструмента, например сверл и т. д.

См. также: Контактная сварка, Оборудование для стыковой сварки, Контроль качества стыковой сварки

Контроль качества контактной стыковой сварки

Наиболее распространён разрушающий метод контроля технологических образцов. После сварки образцы разрушают по сварному шву и производят контроль внешним осмотром. Анализируют изломы, проводят металлографический анализ или электронную микрофрактографию. При этом определяют площадь соединения и наличие дефектов в сварном шве, наиболее распространённые из которых — это непровары, включения неразрушенных твёрдых оксидов и др.

Кроме этого, испытывают образцы на изгиб, определяя их возможный угол загиба, растяжение и др. Также применяется метод ультразвукового контроля качества сварки тонкостенных труб с толщиной стенки 3-7мм, труб малого диаметра (25-100 мм). При ультразвуковом контроле используют поперечные волн.

Вместо заключения

Контактная стыковая сварка — эффективный и высокопроизводительный метод соединения самых разнообразных металлов. Он не требует наличия высококвалифицированных сварщиков на рабочем месте, что существенно сокращает расходы предприятия. Но несмотря на все преимущества, в любом случае после сварки необходимо проводить контроль сварных швов, поскольку погрешность может быть везде. Даже, если сваркой занимается полностью роботизированное оборудование. А вы когда-нибудь сталкивались с контактной стыковой сваркой? Расскажите о своем опыте в комментариях. Он будет полезен для новичков. Желаем удачи в работе!

Видео: Стыковая сварка арматуры

Устройства для осуществления процесса

В продаже имеет широкий выбор аппаратов – от ручных или полуавтоматических устройств до полностью автоматизированных линий. Все зависит от сферы применения и свойств материала. При выборе устройства, обращайте внимание на соответствие изделия ГОСТу.

Видео: Стыковая сварка ленточных пил

Дополнительные материалы по теме:

Виды сварочной проволоки

Правильный выбор проволоки – залог качества соединения. В настоящее время для ее производства применяют следующие материалы:

- медная;

- нержавеющая сталь;

- алюминий.

Каждый материал подходит различным видам металла, например, медь незаменима при сварке низкоуглеродистой стали. Помимо материала обращайте внимание на диаметр сечения.

Кол-во блоков: 27 | Общее кол-во символов: 22926

Количество использованных доноров: 8

Информация по каждому донору:

Стыковая сварка

Подавляющее количество различных металлических конструкций получается при применении технологии сварки. За длительный период применения подобной технологии было разработано несколько ее разновидностей, некоторые характеризуются высокой эффективностью, другие подходят для работы с труднообрабатываемыми материалами. Среди всех технологий отметим стыковую сварку. Она характеризуется большим количеством особенностей, о которых поговорим подробнее.

Следует учитывать, что стыковая сварка является частным случаем контактной. Именно поэтому обе технологии предусматривают применение практически одной и той же аппаратуры. Применяемый сварочный аппарат характеризуется следующими особенностями:

- Генерация электрического тока проводится за счет установки трансформатора повышенной мощности.

- Передача электрического тока проводится за счет неподвижного электрода.

- Конструкция также имеет подвижный электрод, за счет которого проводится подача энергии.

- Для передвижения основного элемента может проводится установка различного привода.

- Есть и система управления технологическим процессом.

Особенности конструкции определены тем, как именно проводится стыковая сварка. Стоит учитывать, что схема стыковой сварки характеризуется следующими особенностями:

- Нет необходимости генерировать большой ток. Это связано с тем, что используемый расходный материал обеспечивает поддержание стабильной дуги.

- Метод предусматривает лишь локальный нагрев поверхности. За счет этого существенно повышается эффективность процесса и снижаются затраты на количестве затрачиваемого тока.

Схема контактной стыковой сварки

В целом можно сказать, что технология характеризуется довольно большим количеством особенностей, которые должны учитываться. Силовой сварочный трансформатор генерирует напряжение от 2 до 10 вольт.

Процесс осуществления ручной сварки

Сегодня выполняется сварка при применении рассматриваемой технологии для получения качественных изделий. К особенностям процесса можно отнести следующие моменты:

- Перед началом проведения работы заготовки размещаются в специальных креплениях. В качестве подобных элементов выступают электроды.

- Применяемые зажимы максимально повторяют форму будущего изделия. За счет этого можно получить качественное изделие.

- В качестве электродов применяются специальные расходные материалы, которые характеризуются хорошей устойчивостью к механическому воздействию.

- За счет специального привода обе заготовки подводятся друг к другу. Передаваемое усилие может быть достаточно большим, за счет чего повышается качество соединения.

После прочного зажатия соединяемых заготовок трансформатор включается. Через электроды ток подается на обрабатываемую часть заготовки. Высокий показатель тока обеспечивает локальный нагрев металла.

Ручная гидравлическая машина для стыковой сварки

Приведенная выше информация указывает на то, что стыковая контактная сварка может проводится при применении специального оборудования. За счет их особенностей можно автоматизировать процесс и повысить качество получаемых изделий.

У рассматриваемой технологии есть довольно большое количество преимуществ, что определило ее распространение. Примером назовем нижеприведенную информацию:

- Нет необходимости в проведении тщательной подготовки обрабатываемых кромок.

- При обычной сварке в некоторых случаях приходится выполнять термическую подготовку поверхности. Это связано с тем, что локальное воздействие высокой температуры позволяет достигнуть наилучшего результата.

- Получаемое соединение характеризуется вповышенной надежностью и прочностью. Как показывает практика, если при проведении работы соблюдались все рекомендации, то соединение может прослужить в течение длительного периода.

- Рассматриваемый метод характеризуется простотой и легкостью в исполнении. Именно поэтому мастер не должен обладать особыми навыками.

- Оказываемое тепловое и механическое воздействие обеспечивает получение однородного металла. Именно поэтому можно получить металл с высокой прочностью.

- В определенных условиях можно автоматизировать процесс.

- Высокое значение производительности.

Сварка труб для ливневой канализации

Довольно большое количество преимуществ контактной сварки определяет ее распространение. Однако, нужно учитывать и некоторые недостатки технологии, о которых далее поговорим подробнее.

Есть и несколько существенных недостатков, которые нужно учитывать при рассмотрении процедуры контактной сварки. Они следующие:

- Довольно большие электрические затраты. Это связано с тем, что нужно подавать ток с высоким напряжением для плавления материала.

- Предъявляются высокие требования к размерам соединяемых элементов.

- Применяемое оборудование характеризуется большой стоимостью. Поэтому в домашних условиях провести рассматриваемую работу практически не возможно.

Подобные недостатки определяют то, что технология получила широкое распространение.

Методы стыковой сварки

Стоит учитывать, что выделяют несколько различных методов стыковой сварки. Наибольшее распространение получили:

- Сварка оплавлением.

- Метод сопротивления.

Все технологии характеризуются своими определенными особенностями, которые нужно учитывать.

Стыковая сварка методом сопротивления

Распространенная стыковая сварка сопротивлением характеризуется довольно большим количеством особенностей. Они следующие:

- Заготовки исключительно прижимают специальными губками к электродами. За счет этого обеспечивается быстрое прохождение тока через обрабатываемые материалы.

- Применение специальных губок позволяет исключить вероятность проскальзывания деталей между используемыми электродами, через которые подается напряжение на обрабатываемые поверхности.

- Следующий шаг заключается в подаче электрического тока. За счет этого происходит нагрев металла в обрабатываемой зоне.

- После этого прикладывается осадок, за счет которого уменьшается наплав. Следующий шаг заключается в подаче сильного тока для максимального нагрева поверхности.

При электрическом сопротивлении можно провести обработку деталей с небольшим сечением. Максимальный показатель толщины поперечного сечения составляет 40 миллиметров. При этом формируется прочное соединение в стыке без расплавления металла.

Стыковая сварка методом оплавления

Рассматриваемая технология также получила широкое распространение. Для нагрева торцов деталей применяется специальное оборудование, которое позволяет получить качественный шов. Среди особенностей контактной сварки можно отметить следующие моменты:

- Соединяемые элементы подводятся на небольшой скорости друг к другу.

- На протяжении всего процесса напряжение остается неизменным.

- За счет равномерной подачи соединяемых элементом происходит выравнивание всех микронеровностей.

- Происходит оплавление поверхности для обеспечения максимальной площади контакта.

- Нет необходимости в проведении тщательной подготовки поверхности.

Сварка методом оплавления

Воздействие высокой температуры приводит к появлению качественного соединения, которое характеризуется прочностью и надежностью.

Стыковая сварка пластиковых труб

Рассматриваемая технология применяется для соединения пластиковых труб. Среди особенностей стыковой сварки отметим следующие моменты:

- Стоит учитывать, что пластик не пропускает ток. Именно поэтому приходится использовать специальное оборудование с контактным нагревателем.

- Оба соединяемых элемента должно прилегать плотно друг к другу. Именно поэтому диаметр труб должен идеально подходит друг к другу.

- Для того чтобы равномерно нагреть поверхность применяется специальная насадка, которая повторяет форму трубы.

- На момент воздействия тепла насадку немного сжимают. При воздействии давления образуется качественное соединение.

Сварка полиэтиленовых труб

После того как поверхность была оплавлена требуется некоторое время для ее остывания. В продаже встречается просто огромное количество различных специальных инструментов для получения качественного соединения труб из ПВХ.

Свойства шва

Распространение технологии можно прежде всего связать с высоким качеством получаемого шва. Он характеризуется следующими свойствами:

- Повышенные декоративные качества. При обычной сварке может образовываться широкий вал, который приходится дополнительно обрабатывать для получения ровной поверхности.

- Надежность и прочность соединения. Шов может выдерживать самое различное воздействие, в том числе и переменную нагрузку.

- В зоне расположения шва металл не теряет свои свойства, так как происходит локальный нагрев металла.

Как правило, качество получаемого шва проверяется визуально. На высокопроизводительной линии для этого может применяться специальное оборудование.

Оборудование для контактной сварки может применяться для полной автоматизации проводимого процесса. В большинстве случаев достаточно лишь правильно разместить заготовки и нажать на одну клавишу. К другим особенностям аппаратов стыковой сварки можно отнести следующие моменты:

- Хорошая производительность.

- Возможность автоматизации процесса.

- Высокая стоимость оборудования.

- При проведении работы исключается вероятность допущения ошибки.

Аппарат для стыковой сварки

В продаже можно встретить оборудование самых различных производителей. Рекомендуется уделять внимание продукции лишь известных компаний.

При проведении стыковой сварки следует правильно выбрать наиболее подходящую проволоку. Она может применяться для получения качественного изделия. Специалисты должны различать разновидности проволоки и уметь подбирать наиболее подходящую. Сегодня в продаже встречается следующая проволока:

- Медная получила большое распространение при соединении низкоуглеродистых сталей.

- Из нержавеющей стали подходит для работы с хромированными и другими легированными сталями

- Алюминиевая чаще всего выбирается при работе с сулиминами или дюралюминием.

Медная сварочная проволока

Кроме этого, уделяется довольно много внимания выбору поперечного сечения. Он подбирается в зависимости от того, какая будет площадь контакта соединяемых элементов.

Области применения стыковой сварки

Распространение подобного метода можно связать с различными их достоинствами. Стыковая сварка используется:

- В строительстве при изготовлении монолитных конструкций. Они должны быть рассчитаны на воздействие большой нагрузки.

- В металлургии метод используется для соединения листового и проволочного проката. Стыковая сварка позволяет получить сплошную поверхность высокого качества.

- В железнодорожной сфере проводится создание рельс без стыков. Они позволяют технике развивать довольно высокую скорость. Для соединения отдельных секций уходит относительно небольшое количество времени.

- В автомобильной сфере технология стыковой сварки применяется для получения корпусных изделий. Особенности применяемого оборудования позволяют получать изделия сложной формы.

- При создании режущей части из легированной стали также применяется контактная сварка. Именно поэтому при работе режущая кромка не цепляется за обрабатываемую поверхность. Прочность соединения довольно высокая, поэтому инструмент выдерживает оказываемую нагрузку.

- Соединение стальных и пластиковых труб также проводится при применении рассматриваемого способа. За счет применения специального инструмента можно получить равномерный шов высокого качества.

Трубопроводы для подачи газа и нефтепродуктов также создаются при контактной сварке. Технология позволяет соединять трубы диаметром до 1420 мм. Высокая производительность позволяет сделать герметичное соединение в течение 5 минут.

В заключение отметим, что контактная сварка в большинстве случаев может заменить распространенную технологию, связанную с подачей тока высокого напряжения на обрабатываемую деталь. При этом не происходит расплавка металла и изменения основных эксплуатационных качеств.

Контактная сварка

Довольно большое распространение получила технология контактной сварки. Она может использоваться для получения изделий самого различного предназначения. Для проведения сварочных работ требуется определенное оборудование и навыки. Стоит учитывать, что при отсутствии требуемых навыков получить качественное изделие будет довольно сложно. В некоторых случаях изготовить оборудование для контактной сварки можно своими руками. Рассмотрим особенности подобного процесса подробнее.

Технология контактной сварки

Современная контактная сварка предусматривает использование электрического тока, за счет которого проводится соединение металла между собой. Рассматриваемый метод контактной сварки предусматривает формирование электрической дуги, которая расплавляет металл. При повышении температуры в зоне воздействия металл становится пластичным, за счет чего молекулы начинают соединяться между собой. К особенностям метода соединения контактной сваркой можно отнести нижеприведенные моменты:

- На мощность образующейся дуги оказывает влияние величина тока. Именно поэтому технология применяется при соединении самых различных деталей. При повышении показателя силы тока появляется возможность работать с металлам большой толщины.

- Время воздействия и сила сжатия металлов также оказывает влияние на полученный результат. Стоит учитывать, что преимущества контактной сварки заключается именно в фиксации соединяемых элементов. За счет этого существенно повышается качество получаемого шва.

В целом можно сказать, что за счет применения специального оборудования создаются точки сварки.

На сегодняшний день выделяют различные виды контактной сварки. Наибольшее распространение получили следующие:

- Шовная.

- Точечная.

- Рельефная.

- Стыковая.

Контактная шовная сварка

Управление контактной сваркой можно провести при применении специального оборудования, которое можно изготовить самостоятельно или приобрести в специализированном магазине. Стоит учитывать, что обычный сварочный аппарат в подобном случае не подходит.

Сущность процесса

Процесс контактной сварки основан на кратковременном воздействии тока различной силы. При его прохождении через металл он нагревается, за счет чего существенно повышается степень пластичности. Главными положительными особенностями можно назвать следующие моменты:

- При применении рассматриваемой технологии тепло формируется в самом теле заготовки. Для того чтобы исключить вероятность распространения тепла по всему материалу, скорость его подачи должна быть высокой. Именно поэтому применяется специальное сварочное оборудование.

- Подаваемая сила тока должна быть высокой, а время нагрева незначительным. Как показывает практика, мощность при рассматриваемой обработке составляет несколько сотен и даже тысяч Ампер. При этом время воздействия составляет всего несколько долей секунд. Подобного результата можно достигнуть только при внутреннем выделении тепла в материале.

- Применяемое оборудование позволяет существенно повысить производительность. Этот момент многие называют преимуществом контактной сварки. Сегодня проводится создание роботизированной техники, которая путем подачи тока проводят сваривание большого количества металла.

- Обработка проходит без применения присадочного металла. Именно поэтому технология считается более экономичным в плане количества расходуемой энергии.

- Нагрев происходит непосредственно в зоне воздействия. Именно поэтому не наблюдаются тепловые потери, если сравнить с технологией дуговой ручной сварки или других технологий.

- Применяемое оборудование существенно облегчает процесс. При этом можно применять оборудование, которое автоматизирует обработку. На момент воздействия тока не образуется яркая вспышка, поэтому снижаются расходы на оборудование зоны обработки.

Точечная сварка на производстве

Сегодня контактная сварка применяется в случае конвейерного производства. Роботы могут проводить соединение металла практически без прерывно.

Не стоит забывать и о некоторых недостатках контактной сварки. Она также определяет особенности рассматриваемой технологии. Недостатки выглядят следующим образом:

- Для того чтобы обеспечить высокое качество соединения должно применяться оборудование, которое может оказывать давление на заготовку.

- Соединение может проводится только в случае, когда заготовки могут размещаться в специальной машине. Другими словами, есть определенные ограничения по размеру изделий.

- Если шов должен быть большим, то существенно возрастает механическая мощность и сила подаваемого тока. Кроме этого, есть определенные ограничения, касающиеся толщины соединяемых элементов.

- Технология не характеризуется универсальностью и маневренностью. Другими словами, провести работу на месте размещения изделий достаточно сложно, для этого зачастую создают самодельные конструкции.

- Получаемый шов характеризуется низкой герметичностью.

Точечная контактная сварка

Кроме этого, покупное оборудование характеризуется высокой стоимостью. При обслуживании могут возникнуть серьезные проблемы. При желании можно создать самодельную конструкцию, которая характеризуется высокой эффективностью.

Подготовка поверхностей

Сама технология контактной сварки предусматривает использование специального оборудования. Для того чтобы получить качественный шов следует провести подготовку соединяемых поверхностей. Среди особенностей проводимой процедуры отметим следующие моменты:

- Для начала нужно провести очистку поверхности от различных загрязнений. Использовать для этого можно абразивные материалы и специальные жидкости.

- После очистки поверхности нужно проверить, чтобы не было механических дефектов.

Как правило, на конвейере размещаются заготовки, которые не требуют подготовки. Уделять внимание состоянию металлу следует только в случае самостоятельного проведения сварочных работ.

Машины для контактной сварки

Для того чтобы повысить производительность труда следует применять специальные машины для контактной сварки. Они бывают самого различного типа, при этом стоимость предложения может существенно отличаться. Машины контактные характеризуются следующими особенностями:

- Высокая производительность.

- Есть возможность автоматизировать процесс.

- Высокий показатель качества получаемого соединения.

- Бесшумность работы.

- Высокая безопасность.

Самодельная машина для сварки

Классификация подобных устройств проводится по самым различным признакам. Примером можно назвать размеры корпуса и компоновку, диапазон мощности подаваемого тока. Установка контактной сварки может проводится в самых различных помещениях, однако должна учитываться техника безопасности. Примером можно назвать то, что устройство должно быть хорошо заземленным. Некоторые модели предусматривают питание от стандартной сети, другие нужно подключать к трехфазной.

Электроды для контактной сварки

Слабым местом рассматриваемой технологии можно назвать применение определенных электродов. Многие начинающие сварщики уделяют внимание тому, что стоимость подобных электродов относительно невысокая. К особенностям подобного стержня можно отнести нижеприведенные моменты:

- На стержень оказывается высокое механическое воздействие. Именно поэтому основа должна быть прочной.

- Применяемые материалы при изготовлении электродов должны обладать высокой электропроводностью.

- Высокая термическая стойкость достигается только при применении специальных материалов.

- Малый коэффициент теплоемкости.

- Повышенный показатель прочности на сжатие.

Подобными свойствами обладает, к примеру, медь и некоторые другие сплавы на основе подобного металла.

Сварочный аппарат с медными электродами

Все расходные материалы можно разделить на несколько основных групп:

- При контактной обработке в жестких условиях. Применять их можно для работы с хромистыми и цинковыми сплавами, а также бронзой. В состав может включаться титан и бериллий.

- Электроды, которые применяются для работы при температуре нагрева около 300 градусов Цельсия. Подходят подобные варианты исполнения для работы с медными и алюминиевыми сплавами, а также углеродистыми и низколегированными сплавами. При производстве применяются различные медные сплавы.

- Можно также встретить электроды для легких режимов эксплуатации. Примером можно назвать воздействие температуры 200 градусов Цельсия. При изготовлении основы применяется хромистая и кадмиевая бронза. Подобные варианты исполнения чаще всего применяются при роликовой контактной электрической сварке.

Подобные электроды поставляются с соответствующей маркировкой.

Дефекты сварки и контроль качества

На сегодняшний день рассматриваемая технология применяется чаще других по причине получения качественного шва и высокой производительности труда. Однако, применение неправильного оборудования и допущение ошибок может привести к появлению дефектов. Примером назовем нижеприведенные моменты:

- Металл может прожигаться насквозь.

- Появляются вмятины по причине сильного механического воздействия.

- Герметичность шва небольшая.

Контроль качества в случае конвейерного производства предусматривает применение специального оборудования. При самостоятельном проведении работы зачастую проводится лишь визуальный контроль качества, сварщик на основе своего опыта ставит вывод, касающийся прочности соединения.

Разновидности контактной сварки

Контактная электрическая сварка классифицируется по различным признакам. Наибольшее распространение получили следующие разновидности технологии:

- Точечная характеризуется тем, что после завершения процедуры не образуются трещины.

- Рельефная считается разновидностью точечной.

- Шовная также получила довольно большое распространение за счет существенного повышения качества соединения.

- Конденсаторная характеризуется высокой эффективностью.

Контактная сварка определение указывает на то, что при соединении отдельных элементов должно оказываться давление. Сварка сопротивлением может применяться только при использовании определенного оборудования.

Точечная контактная сварка

на сегодняшний день подобная технология получила широкое распространение. Самодельная контактная сварка сегодня применяется часто при проведении работы в домашних условиях. Данный метод хорош тем, что после завершения сварки не появляются трещины. К другим особенностям технологии отнесем следующие моменты:

- Принцип работы предусматривает оказание давления на поверхность. При этом оно постоянное.

- Соединение отдельных элементов проводится внахлест. Для сварки провода подобная технология не подходит.

- Перед проведением работы следует провести подготовку поверхности. Незначительные дефекты могут привести к снижению качества соединения.

Применение рассматриваемой технологии позволяет получить хорошее соединение в минимальные сроки. Бесконтактный метод предусматривает применение ручного оборудования, к примеру, инвертора.

Проводимая технология характеризуется довольно большим количеством. Последовательность действий следующая:

- Для начала проводится подготовка поверхности к проводимой работы. Стоит учитывать, что в рассматриваемом случае она должна быть не просто очищена от загрязнения и окислений, но и не иметь существенных дефектов. В противном случае формирующееся поле будет неравномерным, что существенно снизит качество соединения.

- Как правило, для прижима применяется ручное или механическое приспособление. За счет оказания давления существенно повышается интенсивность диффузии и прочность оказываемого шва.

- При локальном воздействии электрического тока формируется сварочное соединение. За счет оказания сильного давления не образуется брызг, за счет чего повышается качество шва.

После соединения металла ток отключается. Для остывания шва требуется определенное количество времени. Как правило, давление оказывается электродами. Именно поэтому уделяется больше всего внимания именно выбору подобного расходного материала.

Рельефная сварка

Как ранее было отмечено, рельефная сварка напоминает точечную. Однако, рельефно точечная технология характеризуется следующими особенностями:

- Листы помещаются с выступами между электродами, которые имеют плоскую форму.

- Для соединения отдельных элементов применяется ток с высоким показателем.

За счет применения подобной технологии качество получаемого соединения существенно повышается.

Шовная сварка

Довольно большое распространение получила технология шовной обработки. Особенностями, которыми обладает шовный метод, можно назвать нижеприведенные моменты:

- Соединение листов проводится внахлест.

- Перед проведением работы требуется подготовка поверхности. Для этого проводится очистка поверхности при применении абразива и некоторых других химических веществ. Если поверхность имеет дефекты, то проводить подобную работу не нужно.

- Для работы применяются электроды в форме роликов. Они, как правило, являются частью применяемого оборудования.

- При проведении сварочной работы электроды постоянно вращаются. За счет этого обеспечивается недлительное воздействие на поверхность, но при этом шов равномерный.

- Проводимый процесс непрерывный, за счет чего повышается качество получаемого соединения.

Шовная сварка алюминия

Рассматриваемая технология встречается сегодня крайне часто. Это связано с тем, что она позволяет получить герметичный шов, который будет характеризоваться высокой прочностью и надежностью.

Стыковая сварка

Для получения качественного соединения может применяться и стыковая технология термического воздействия. Она подходит для случая, когда соединяемые элементы имеют небольшую толщину. К особенностям этой технологии отнесем следующие моменты:

- Используется меньший показатель силы тока.

- Прочность соединения снижается.

- На момент работы соединяемые элементы должны находится в неподвижном состоянии.

Для проведения рассматриваемой работы требуется специальное оборудование. Кроме этого, требуется и специальные электроды, которые подходят для стыковой сварки.

Обозначение контактной сварки на чертеже

Рассматриваемый тип соединения применяется крайне часто в последнее время, что связано с высокой производительностью технологии. Для упрощения работы инженеров на чертежах также проводится указание рассматриваемого соединения. Как правило, отображается обычная линия, к которой подводится полка с соответствующим обозначением.

В заключение отметим, что при самостоятельном проведении точечной обработки достаточно сложно добиться высокого качества. Это связано с тем, что для работы требуется специальное оборудование. При применении автоматизированного оборудования качество соединения весьма высокое. Однако, обходится оно достаточно дорого, целесообразно проводить установку в случае массового производства.

Технология стыковой сварки металлов и не только

Стыковая сварка металлов является частным случаем контактной электросварки, поэтому технологически процессы и устройство аппаратов очень схожи.

По своей сути стыковая сварка металлов является частным случаем контактной электросварки, поэтому технологически процессы и устройство аппаратов для этих обоих видов электросварки очень схожи и имеют лишь несколько техническими различиями.

Сварочный аппарат для контактной и стыковой сварки состоит из:

Поэтому силовые сварочные трансформаторы характеризуются низким выходным (вторичным) напряжением от 2 до 10 вольт, но при этом способны выдавать большие рабочие токи со значениями от одного до десятка килоАмпер.

Стыковая сварка методом сопротивления

Сварку методом сопротивления производят по традиционной технологии, когда в начале детали сжимаются с помощью большого осевого усилия, что способствует образованию плотного контакта стыкуемых поверхностей.

И только после этого включают силовой трансформатор и подают сварочный ток за счет прохождения которого и нагревается до температуры плавления поверхность торцов. А заранее приложенное сжатие способствует осадке контактируемых поверхностей и образования прочного неразрывного соединения.

Основным технологическим требованием методики стыковой сварки сопротивлением является необходимость отключения электрического тока в момент начала осадки торцов деталей, т. е. в момент начала интенсивного оплавления места контакта.

Как правило, стыковую сварку методом сопротивления применяют при соединении металлопроката с круглым или прямоугольным сечением, при этом общая площадь контактной поверхности не должна превышать 250 мм2, что непосредственно зависит от свойств металла для каждого вида профиля.

Обязательным условием для качественного выполнения такого вида сварки является необходимость в обязательной предварительной подготовке деталей, что заключается в точной подгонке торцов и тщательной механической очистки и дополнительной или химической обработке.

Стыковая сварка методом оплавления

Для выполнения стыковой электросварки методом непрерывного оплавления в большинстве случаев не требуется проведение особой предварительной подготовки деталей и тщательное торцевание их поверхностей.

В начале части заготовок просто закрепляют в электродах-зажимах и на них сразу подается электрический ток. После этого начинают постепенное сближение деталей, пока не происходит соприкосновение торцов, которое образуется вначале лишь по малой части поверхности или как бы по отдельным неровностям и выступам. Так как получаемая первоначальная площадь поверхности контакта очень мала, то через нее начинает протекать электрический ток с высокой плотностью, что вызывает моментальный нагрев и расплавление. Поэтому процесс сопровождается искрением и частичным разлетанием расплавленного металла, что, в свою очередь, способствует выбрасыванию загрязнений и шлака из места сварки. При дальнейшем сближении происходит образование прочного сплавления по всей поверхности контакта торцов деталей.

Как работает такой метод на практике можно увидеть на данном видео:

Стыковую электросварку методом оплавления применяют либо с непрерывной, либо с прерывистой подачей электрического тока. Ее широко используют для соединения стальных труб большого диаметра и сваривания арматурного прута в строительной индустрии.

Стыковая сварка пластиковых труб имеет несколько отличную технологию от стыковой электросварки и это связано, прежде всего, с тем, что пластиковый материал не пропускает через себя электрический ток, поэтому торцы таких труб, как правило, нагревают специальными контактными нагревательными элементами. В остальном процесс соединения расплавленных поверхностей, а затем затвердевание полимеров и кристаллизация металла, в общих чертах схож.

Сущность процесса стыковой сварки пластиковых труб достаточно проста и заключается:

- в торцевании свариваемых поверхностей для ровного прилегания при начале сжатия торцов труб;

- в разогреве до температуры плавления торцов труб в нагревательном элементе, как правило, для этого применяют специальной округлой формы электронагреватели;

- в последующем сжатии оплавленных торцов пластиковых труб с небольшим усилием и остыванием до полного затвердевания полимера.

Хоть процесс по стыковой сварке небольших ПВХ-труб до 100 мм в диаметре доступен для самостоятельного выполнения в домашних условиях при помощи старого электроутюга, но все-таки для этого необходим пусть небольшой опыт и определенные навыки, а лучше всего воспользоваться специализированными аппаратами стыковой сварки для пластиковых труб.

Имейте в виду! Пластиковые трубы, сделанные из разных марок пластика и различных по составу полимеров, не свариваются между собой с помощью стыковой сварки.

- в строительстве для создания монолитных арматурных конструкций;

- в металлургической промышленности для соединения листового или проволочного проката;

- в железнодорожном строительстве для изготовления безстыковых рельс;

- в автомобильной промышленности для получения деталей и узлов сложной формы;

- в инструментальном производстве для производства режущих частей инструментов из легированных сталей и различных инструментальных сплавов;

- для соединения стальных и пластиковых труб для прокладки различных трубопроводов.

А также стыковая электросварка нашла широкое применение при монтаже газопроводов и нефтепроводов для соединения труб. Такая технология позволяет стальные трубы диаметром в 1420 мм быстро сваривать между собой всего в течение 5 минут, добиваясь высокого качества и гарантированной надежности сварного шва.

Читайте также: