Контактный нагрев металла электричеством

Обновлено: 04.10.2024

Помимо индукционного, в кузнечно-прессовых цехах получил распространение электроконтактный метод нагрева металлов, имеющий ряд преимуществ перед другими методами, его стоимость на 30 % ниже стоимости индукционного нагрева вследствие меньшего расхода электроэнергии, составляющего 300—350 кВт-ч/т. Стоимость оборудования в 1,5 ниже стоимости оборудования для индукционного нагрева.

Этот вид нагрева осуществляется непосредственной передачей тока от питающей сети к заготовке через рабочие контакты нагревательных установок. Практически этот способ нагрева заготовок постоянного, а иногда и переменного сечения может быть использован для всех операций обработки металлов давлением, а также и многих видов термообработки. Существуют установки, в которых нагрев цилиндрических и прямоугольных прутков и полос совмещается с операциями пластичной деформации: гибкой, осадкой, плющением, оттяжкой, рубкой, навивкой спиральных пружин. Электроконтактный способ нагрева наиболее целесообразно проводить в массовом производстве. К недостаткам этого нагрева относят трудность в достижении равномерного нагрева концов заготовок, зажатых в медные или медно-графитовые контакты, и ограничение размеров заготовок, которое определяется отношением длины заготовки к диаметру . При КПД уменьшается до 50 %. Расход электроэнергии при нагреве коротких заготовок меньше (до 500—600 кВт -ч/т).

В качестве источников питания могут быть использованы источники постоянного и переменного тока промышленной и повышенной частоты. При нагреве постоянным током улучшается равномерность нагрева, так как ток равномерно распределяется по сечению проводника. Однако его применение ограничено возможностью получения постоянного тока большой силы, что усложняет и удорожает установку. При использовании повышенной или высокой частоты в заготовке индуцируются (наводятся) вихревые токи (токи Фуко), что позволяет осуществить комбинацию электроконтактного нагрева с индукционным. Однако использование токов высокой частоты усложняет и удорожает установку. Поэтому для питания установок чаше всего используют токи промышленной частоты.

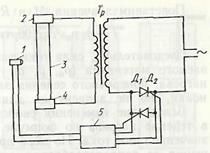

Рис. 6.8. Схемаэлектроконтактной установки с теристорным управлением.

Схема установки (по Г. С. Ковреву) приведена на рис. 6.8. Заготовка 3 зажата в контактах 2 я 4, к которым подведено напряжение от понижающего трансформатора. Оптический пирометр 1или другой какой-либо датчик температуры включен в цепь усилителя 5 таким образом, что при увеличении температуры заготовки напряжение на выходе усилителя уменьшается. Это сопровождается уменьшением напряжения на управляющем электроде тиристора, который закрывается, разрывая первичную цепь трансформатора. При остывании заготовки усилитель увеличивает напряжение на управляющем электроде, и тиристор открывается. В цепи имеется два тиристора, по одному на каждый полу период переменного напряжения.

Тиристоры используют и для автоматического регулирования с изменением величины подводимого к заготовке напряжения. Однако использование тиристоров в схемах питания электроконтактных установок снижает коэффициент мощности последних, а следовательно, и общий КПД.

Предельно допустимые продолжительности нагрева , исключающие перегрев или оплавление, в зависимости от диаметра заготовок :

, мм 10 20 30 40 50 60 70

, с 6 15 40 60 80 100 120

Для нагрева в установке холодной заготовки массой до температуры необходимо подвести к ней количество теплоты, Дж

здесь с—средняя теплоемкость, Дж/(кг°С); —термический КПД установки. В соответствии с законом Джоуля—Ленца

где — сила тока в цепи, A; —сопротивление материала заготовки, Ом; . — продолжительность нагрева, с.

Приравняв последние две формулы, получим, что

Выразим и через линейные размеры заготовки:

здесь и — длина и площадь поперечного сечения заготовки, см и см 2 ; — плотность нагреваемого материала, кг/см 3 ; — среднее удельное электросопротивление заготовки, Ом-см.

Подставим значения и в формулу для , А:

Следовательно, сила тока зависит от физических свойств нагреваемого материала, температуры и продолжительности нагрева, поперечного сечения заготовки и термического КПД установки, но не зависит от длины заготовки.

Вследствие изменения свойств материала и термического КПД в течение нагрева по формуле можно определить только среднее значение силы тока. По мере прогрева заготовки вследствие уменьшения ее теплопотребления сила тока уменьшается.

В соответствии с законом Ома напряжение на концах заготовки, В

Следовательно, среднее напряжение в период нагрева зависит от свойств материала проводника, его длины, продолжительности и температуры нагрева, а также термического КПД установки.

Полная средняя мощность, кВт, электроконтактной установки

где — полный КПД установки. Он определяется произведением КПД трансформатора - электрической цепи и термического т. е. .

Можно принять, что . Электрический КПД зависит от отношения и усилия зажима контактов. При . Термический КПД, учитывающий потери тепла излучением и конвекцией в окружающее пространство, а также контактной теплопроводностью, при благоприятных условиях может достигать 0,97—0,99.

Поэтому эти установки имеют низкий удельный расход электроэнергии, что способствует их широкому распространению.

Электроконтактный нагрев металлических деталей

Установками прямого нагрева принято называть такие, в которых преобразование электрической энергии в тепловую происходит в нагреваемом материале или изделии при непосредственном подключении их к источнику питания электроэнергией за счет прохождения через них электрического тока по закону Джоуля–Ленца. Прямой нагрев эффективен для термообработки изделий, обладающих равномерным сечением по длине и значительным омическим сопротивлением. Прямой нагрев не имеет пределов по достижимым температурам, обладает высокой скоростью, пропорциональной вводимой мощности, и высоким КПД.

Установки контактного нагрева предназначены для деталей простой формы (валов, осей, лент), нагрева заготовок под ковку, отжига труб, проволоки, пружинной проволоки под навивку. Существуют печи прямого нагрева периодического действия для спекания прутков и штабиков из порошков редких и тугоплавких металлов при температуре до 3000 К в защитной атмосфере. Деталь (заготовку) включают в электрическую цепь и нагревают протекающим по ней электрическим током. Так как сопротивление цепи мало, то для нагрева необходим ток большой силы, который подводят к ней при помощи массивных медных или бронзовых зажимов. (контактов).

Нагревать можно постоянным или переменным током, однако практически применяется только переменный ток, так как необходимые для нагрева токи в сотни и тысячи ампер при напряжении от десятых долей вольт до 24 В могут быть наиболее просто получены лишь при помощи трансформаторов переменного тока. Трудность подвода тока к детали - один из существенных недостатков контактного нагрева деталей. Зажимы должны иметь хороший контакт с деталью. В промышленных установках прямого нагрева для этого применяют пневмо- и гидроприводы, для снижения температуры в контактах делают их водоохлаждаемыми.

Установка прямого нагрева включает в себя следующие основные узлы:

а) понижающий трансформатор, монтируемый в кожухе установки с обмоткой, охлаждаемой водой, и несколькими ступенями напряжения в диапазоне 5–25 В, обеспечивающий нагрев тел, имеющих разное сопротивление;

б) токопровод от выводов обмотки низкого напряжения трансформатора до водоохлаждаемых зажимов;

в) зажимы, обеспечивающие крепление нагреваемого изделия и необходимое давление в контактах подвода питания;

г) привод контактной системы;

д) приборы контроля и автоматического регулирования процесса нагрева.

В установках непрерывного действия для нагрева проволоки, труб, прутков применяются твердые роликовые или жидкостные кон-такты.

Печи прямого нагрева используются также для графитизации угольных изделий, получения карборунда и т. д. Графитировочные печи выполняют однофазными, прямоугольной формы с разъемными стенками. В них достигается температура 2600–3100 К в вакууме или нейтральной атмосфере. Диапазон регулирования вторичного напряжения 100–250 В, потребляемая мощность 5–15 тыс. кВ×А.

Телеграмм канал для тех, кто каждый день хочет узнавать новое и интересное: Школа для электрика

Если Вам понравилась эта статья, поделитесь ссылкой на неё в социальных сетях. Это сильно поможет развитию нашего сайта!

Способы электрического нагрева

При прямом электронагреве преобразование электрической энергии в тепловую происходит в результате прохождения электрического тока непосредственно по нагреваемому телу или среде (металл, вода, молоко, почва и т. п.). При косвенном электронагреве электрический ток проходит по специальному нагревательному устройству (нагревательному элементу), от которого тепло передается нагреваемому телу или среде посредством теплопроводности, конвекции или излучения.

Существует несколько видов преобразования электрической энергии в тепловую, которые определяют способы электрического нагрева.

Протекание электрического тока по электропроводящим твердым телам или жидким средам сопровождается выделением тепла. По закону Джоуля — Ленца количество тепла Q=I 2 Rt, где Q — количество, тепла, Дж; I — сила тока, А; R — сопротивление тела или среды, Ом; t — время протекания тока, с.

Нагрев сопротивлением может быть осуществлен контактным и электродным способами.

Контактный способ применяется для нагрева металлов как по принципу прямого электрического нагрева, например в аппаратах электроконтактной сварки, так и по принципу косвенного электрического нагрева — в нагревательных элементах.

Электродный способ применяется для нагрева неметаллических проводящих материалов и сред: воды, молока, сочных кормов, почвы и др. Нагреваемый материал или среда помещается между электродами, к которым подводится переменное напряжение.

Электрический, ток, протекая по материалу между электродами, нагревает его. Обычная (недистиллированная) вода проводит электрический ток, так как в ней всегда содержится некоторое количество солей, щелочей или кислот, которые диссоциируют на ионы, являющиеся носителями электрических зарядов, то есть электрического тока. Аналогична природа электропроводности молока и других жидкостей, почвы, сочных кормов и т. п.

Прямой электродный нагрев осуществляется только на переменном токе, так как постоянный ток вызывает электролиз нагреваемого материала и его порчу.

Электронагрев сопротивлением нашел широкое применение в производстве в связи с его простотой, надежностью, универсальностью и невысокой стоимостью нагревательных устройств.

В электрической дуге, возникающей между двумя электродами в газообразной среде, происходит превращение электрической энергии в тепловую.

Для зажигания дуги электроды, присоединенные к источнику питания, на мгновение соприкасают, а затем медленно разводят. Сопротивление контакта в момент разведения электродов сильно нагревается проходящим по нему током. Свободные электроны, постоянно движущиеся в металле, с повышением температуры в месте соприкосновения электродов ускоряют свое движение.

С ростом температуры скорость свободных электронов настолько возрастает, что они отрываются от металла электродов и вылетают в воздушное пространство. При движении они сталкиваются с молекулами воздуха и расщепляют их на положительно и отрицательно заряженные ионы. Происходит ионизация воздушного пространства между электродами, которое становится электропроводным.

Под действием напряжения источника положительные ионы устремляются к отрицательному полюсу (катоду), а отрицательные ионы — к положительному полюсу (аноду), тем самым образуя длительный разряд — электрическую дугу, сопровождающуюся выделением тепла. Температура дуги неодинакова в различных ее частях и составляет при металлических электродах: у катода — около 2400 °С, у анода — около 2600 °С, в центре дуги — около 6000 - 7000 °С.

Различают прямой и косвенный электродуговой нагрев. Основное практическое применение находит прямой электродуговой нагрев в дуговых электросварочных установках. В установках косвенного нагрева дуга используется как мощный источник инфракрасных лучей.

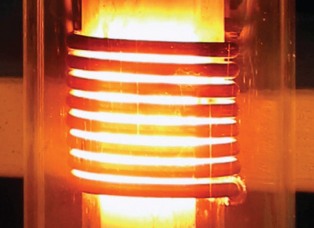

Если в переменное магнитное поле поместить кусок металла, то в нем будет индуктироваться переменная э. д. с, под действием которой в металле возникнут вихревые токи. Прохождение этих токов в металле вызовет его нагрев. Такой способ нагрева металла называется индукционным. Устройство некоторых индукционных нагревателей основано на использовании явления поверхностного эффекта и эффекта близости.

Для индукционного нагрева используются токи промышленной (50 Гц) и высокой частоты (8—10 кГц, 70—500 кГц). Наибольшее распространение получил индукционный нагрев металлических тел (деталей, заготовок) в машиностроении и при ремонте техники, а также для закалки металлических деталей. Индукционный способ может использоваться также для нагрева воды, почвы, бетона и пастеризации молока.

Физическая сущность диэлектрического нагрева заключается в следующем. В твердых телах и жидких средах с плохой электрической проводимостью (диэлектриках), помещенных в быстропеременное электрическое поле, электрическая энергия превращается в тепловую.

В любом диэлектрике имеются электрические заряды, связанные межмолекулярными силами. Эти заряды называются связанными в отличие от свободных зарядов в проводниковых материалах. Под действием электрического поля связанные заряды ориентируются или смещаются в направлении поля. Смещение связанных зарядов под действием внешнего электрического поля называется поляризацией.

В переменном электрическом поле происходит непрерывное перемещение зарядов, а следовательно, и связанных с ними межмолекулярными силами молекул. Энергия, затрачиваемая источником на поляризацию молекул непроводниковых материалов, выделяется в виде тепла. В некоторых непроводниковых материалах есть небольшое количество свободных зарядов, которые создают под действием электрического поля незначительный по величине ток проводимости, способствующий выделению дополнительного тепла в материале.

При диэлектрическом нагреве материал, подлежащий нагреванию, помещается между металлическими электродами — обкладками конденсатора, к которым подводится напряжение высокой частоты (0,5 - 20 МГц и выше) от специального высокочастотного генератора. Установка для диэлектрического нагрева состоит из лампового генератора высокой частоты, силового трансформатора и сушильного устройства с электродами.

Высокочастотный диэлектрический нагрев — перспективный способ нагрева и применяется главным образом для сушки и тепловой обработки древесины, бумаги, продуктов и кормов (сушки зерна, овощей и фруктов), пастеризации и стерилизации молока и т. п.

Электронно-лучевой (электронный) нагрев

При встрече потока электронов (электронного луча), ускоренных в электрическом поле, с нагреваемым телом электрическая энергия превращается в тепловую. Особенностью электронного нагрева является высокая плотность концентрации энергии, составляющая 5х10 8 кВт/см2, что в несколько тысяч раз выше, чем при электродуговом нагреве. Электронный нагрев применяется в промышленности для сварки очень мелких деталей и выплавки сверхчистых металлов.

Кроме рассмотренных способов электронагрева, в производстве и быту находит применение инфракрасный нагрев (облучение).

Электроконтактные нагревательные установки

Сквозной нагрев используется в качестве основного способа нагрева деталей и заготовок для последующей их обработки давлением или термообработки, а также в качестве составной части технологического нагрева в комбинации с другими операциями при изготовлении полуфабрикатов или готовых деталей. При сквозном нагреве электрическая энергия преобразуется в тепловую непосредственно в деталях или заготовках, включаемых в цепь электрического тока. Для сквозного нагрева принципиально может быть использован как постоянный, так и переменный ток.

В электроконтактных установках широко применяют переменный ток, так как необходимые для нагрева токи в тысячи и десятки тысяч ампер при напряжении в несколько вольт наиболее просто могут быть получены лишь при помощи трансформаторов переменного тока. Установки электроконтактного нагрева деталей или заготовок подразделяются на однопозиционные и многопозиционные (рис. 1).

Рис. 1. Схемы однопозиционного (а) и многопозиционных устройств с последовательным (б) и параллельным (в) включением заготовок в электрическую цепь: 1 — зажимной токоподводящий контакт; 2 — нагреваемая заготовка; 3 — токоподводящий провод.

В зависимости от требуемой скорости нагрева и производительности технологической линии используют ту или иную схему. По технико-экономическим соображениям наиболее выгодно применять миогопозиционную схему с последовательным включением нагреваемых заготовок в электрическую цепь, так как в этом случае обеспечивается любой заданный темп выдачи нагретых заготовок с постепенным увеличением их температуры до заданного значения путем перекладывания заготовок с одной позиции на другую.

Независимо от схемы включения нагреваемых заготовок в электрическую цепь большое влияние на технологические, электрические и технико-экономические показатели электроконтактных установок оказывает токовая нагрузка в местах соприкосновения токоподводящих контактов с нагреваемой заготовкой. Токовую нагрузку снижают, охлаждая и усиливая давление в контактах, а также применяя зажимы с радиальными и торцевыми контактами.

На ремонтных предприятиях могут использоваться однофазные и трехфазные электроконтактные установки. Трехфазные установки по сравнению с однопозиционными однофазными равной производительности более эффективны, так как обеспечивают равномерную нагрузку фаз питающей сети и позволяют уменьшить токовую нагрузку каждой фазы.

Вариант электроконтактного нагрева и нагревательной установки выбирают в зависимости от конкретных условий.

Основные электротехнические характеристики электроконтактных нагревательных установок

Для любой электроконтактной установки определяют следующие расчетные параметры:

мощность силового трансформатора,

потребную силу электрического тока во вторичной цепи,

напряжение на нагреваемой детали или заготовке,

коэффициент полезного действия

Исходными данными для расчета электроконтактных установок являются:

масса нагреваемой детали и ее геометрические размеры

напряжение питающей сети,

время и температура нагрева.

Полная мощность, В∙А, силового трансформатора для однопозиционного устройства:

где kз = 1,1. 1,3 — коэффициент запаса; Ф — полезный тепловой поток; ηобщ — общий к. п. д. установки: ηэ — электрический к. п. д.; ηт — термический к. п. д.; ηтр — к. п. д. силового трансформатора.

Сила тока, А, во вторичной цепи при нагреве заготовок до температуры выше точки магнитных превращений

где ρ — плотность материала заготовки, кг/м3; ΔТ = Т2—T1 — разность между конечной Т2 и начальной T1 температурами нагрева заготовки, К; σ2— площадь поперечного сечения заготовки, м2.

Время нагрева зависит от диаметра заготовки и температурного перепада по ее длине и поперечному сечению. По технологическим условиям температурный перепад между внутренними и поверхностными слоями нагреваемой заготовки не должен превышать ΔТП = 100 К. Расчетные и экспериментальные графические зависимости для определения времени нагрева приводятся в справочной литературе.

В практических расчетах время нагрева, с, цилиндрических заготовок диаметром d2 = 0,02. 0,l м с ΔТП = 100 К можно определить по эмпирической формуле

Если заготовка нагревается до температуры ниже точки магнитных превращений, то при определении силы тока во вторичной цепи необходимо учитывать поверхностный эффект, степень влияния которого зависит от магнитной проницаемости.

Применительно к электроконтактному нагреву эмпирическая зависимость, устанавливающая связь между током I2, относительной магнитной проницаемостью μr2 заготовки и ее диаметром, имеет вид

В практических расчетах обычно задаются различными значениями μr2 и по формулам определяют силу тока I2. Одинаковое значение силы тока, найденное по указанным формулам (2) и (4), будет искомой величиной в данвый момент времени. По расчетным значениям I2 и Z2 напряжение, В, во вторичной цепи определяют по выражению

Рис. 2. Зависимость cosφ электроконтактных установок от отношения l2/σ2: 1 — для двухпозиционной установки при поочередном нагреве двух заготовок; 2 — для двухпозиционной установки при одновременном нагреве двух, затотовок; 3 — для однопозиционной установки.

При определении основных электротехнических характеристик электроконтактной установки необходимо учитывать, что физические параметры заготовки и электротехнические показатели установки изменяются в процессе нагрева. Удельная теплоемкость см и удельное электрическое сопротивление проводника ρт изменяются в зависимости от температуры, а соsφ, η и t — в зависимости от температуры, конструктивно-технологического типа установки и числа нагревательных позиций.

По графическим экспериментальным зависимостям (рис. 2, 3) определяют соsφ и ηобщ в зависимости от отношения длины заготовки l2 к σ2. Требуемые значения S, l2 и U2 могут быть получены подстановкой соответствующих значений леременных величин в формулы (1), (2), (4) и (5). В практических расчетах в формулы обычно подставляют усредненные значения см, ρт, η, t и соsφ и определяют среднее за принятый температурный интервал нагрева значение мощности, тока или напряжения.

Рис. 3. Зависимость общего к. п. д. электроко нтактных установок от отношения l2/σ2: 1 — для двухпозиционной установки при поочередном нагреве двух заготовок; 2 — для двухпозиционной установки при одновременном нагреве двух заготовок; 3 — для однопозиционной установки.

Силовые трансформаторы электроконтактных установок работают в повторно-кратковременном режиме, который характеризуется относительной продолжительностью включения

где tн — время нагрева заготовок, с; t3 — время загрузочно-разгрузочных и транспортных операций, с.

Полная расчетная мощность, кВА, силового трансформатора с учетом εх определяется по выражению

Рис. 4. Зависимость к.п.д. и коэффициента мощности электроконтактной нагревательной установки от размеров заготовки

Основы электроконтактного нагрева

Электроконтактный нагрев связан с преобразованием электроэнергии в теплоту непосредственно в металлическом нагреваемом изделии. Применяют при нагреве заготовок из черных и цветных металлов.

Области применения.

1. Прямой нагрев металлических деталей несложной формы (валов, осей, труб, лент) для термической обработки – закалка, отпуск, отжиг.

2. Нагрев заготовок для последующей горячей обработки давлением (ковка, штамповка, гибка).

3. Контактная электросварка давлением.

4. Наплавка при восстановлении изношенных металлических деталей.

5. Прогрев трубопроводов с целью размораживания.

|

Рис. 3. Принципиальная схема электроконтактного нагрева:

2 – нагревательный трансформатор

3 – подводящие шины

4 – контактные зажимы

Так как сопротивление детали небольшое (у металлов хорошая электропроводность), то согласно формуле

для ее нагрева необходим большой ток, который подводится к ней при помощи массивных медных зажимов 4.

Для нагрева можно было бы использовать и постоянный и переменный ток, однако практически применяют только переменный ток, так как необходимые для нагрева токи (сотни и тысячи А) при напряжении от десятых долей В до 25 В могут быть наиболее просто получены лишь при помощи трансформаторов переменного тока. Трудность подвода тока к детали является одним из недостатков электроконтактного нагрева. Зажимы 4 должны иметь хороший контакт с деталью. Практически их касание происходит лишь в нескольких точках, и сопротивление контактного перехода велико – часто соизмеримо с сопротивлением самой заготовки. Элементы вторичной цепи:

- вторичная обмотка трансформатора

- сопротивления в переходных контактах

включаются последовательно с заготовкой, и в каждом из них выделяется тепло, пропорциональное сопротивлению соответствующего элемента. Сопротивление этих элементов следует всячески уменьшать. Для этого трансформатор располагают как можно ближе к заготовке, уменьшают переходные сопротивления в контактах. Последнее особенно важно, так как вследствие больших токов во вторичной цепи даже очень малое сопротивление в переходах приводит к значительному выделению тепла в концах заготовок и, следовательно, к неравномерному распределению температуры по длине заготовки. Например, при сопротивлении в контактах Rконт = 0,01 Ом и I = 10 3 А в них выделяется тепло, эквивалентное 10 кВт мощности: Р = I 2 R = (10 3 ) 2 · 0,01 = 10 4 = 10 кВт.

Для снижения переходного сопротивления необходимо усилить давление в контактах. В промышленных установках их делают водоохлаждаемыми.

В заготовках, особенно из ферромагнитных материалов, вследствие поверхностного эффекта ток по сечению распределяется неравномерно, следовательно, неравномерно распределяется и температура. Однако к концу нагрева температура по сечению заготовки не только выравнивается, но и часто в центре становится больше, чем на поверхности. Выравнивание происходит за счет:

Читайте также: