Контроль трещин в металле

Обновлено: 28.05.2024

Обнаружение трещин

Для обнаружения трещин не видимых глазом в стальных деталях применяют магнитную дефектоскопию, просвечивание рентгеновыми лучами, гамма-дефектоскопию, ультразвуковой контроль, люминесцентный контроль и другие методы.

При магнитной дефектоскопии в стальной детали создают сильное магнитное поле. При наличии трещины на дефектном участке происходит искажение магнитных силовых линий, которое можно обнаружить, облив деталь магнитной суспензией. Обычно применяют минеральное масло или дизельное топливо и магнитную пудру в количестве 50 г на 1 л жидкости.

Просвечивание деталей рентгеновыми и гамма-лучами позволяет выявить внутренние пороки в металле. Эти лучи проникают через сталь, чугун и цветные сплавы. Проходя сквозь металл, рентгеновы и гамма-лучи ионизируют их. Эти лучи вызывают также засвечивание фотоэмульсии и люминесценцию некоторых веществ. Рентгеновы и гамма-лучи, обладающие большой энергией, мало поглощаются металлом, сквозь который они проходят. Поэтому их называют жесткими излучениями.

В практике дефектоскопии обычно используют действие рентгеновых и гамма-лучей на зерно фотоэмульсии. Лучи, проходя через слой эмульсин рентгенопленки, ионизируют атомы бромистого серебра, и поэтому на пленке образуется скрытое изображение. При проявлении пленки химическими реактивами скрытое изображение преобразуется в видимое. При прохождении рентгеновых и гамма-лучей через слой люминесцирующего вещества часть энергии фотоэлектронов переходит в световую энергию люминесценции. Люминесценция, вызываемая рентгеновыми и гамма-лучами, используется для непосредственной дефектоскопии. Люминесценция улавливается специальными приемниками и превращается в электрические импульсы, которые подаются на электрические индикаторы.

Чувствительность (минимальный выявляемый дефект) фотографического способа просвечивания зависит от многих факторов.

Исследованиями установлено, что чувствительность просвечивание регистрацией на рентгенопленке при однородной энергии излучения практически не зависит от толщины просвечиваемого материала.

Энергия излучения источника оказывает существенное влияние на чувствительность просвечивания. При мягком (0,5—0,6 мэв) излучении обнаруживают дефекты в 1,5—2 раза меньшей величины по сравнению с жестким (1,25 мэв) излучением. Поэтому для выявления дефектов на деталях лучше использовать мягкое излучение.

Чувствительность просвечивания также зависит от правильного выбора фокусного расстояния. При неправильном выборе фокусного расстояния дефект, имеющий размеры меньше источника излучения, на пленке может быть не обнаружен. Для получения более чётких снимков увеличивают фокусное расстояние.

Более четко выявляются нa пленке дефекты, имеющие прямоугольные или острые грани и расположенные параллельно направлению пучка излучения. При расположении дефекта под некоторым углом к направлению пучка излучения четкость его изображения на рентгенопленке ухудшается. Это объясняется тем, что лучи проходят только на некотором участке длины дефекта. Время экспозиции, зависящее от интенсивности излучения, толщины детали, фокусного расстояния и чувствительности пленки, определяют опытным путем. Для рентгенового контроля применяют подвижные установки, состоящие из рентгеновской трубки, закрепленной на подвижном штативе, трансформатора и пульта управления.

На рис. 28 показана принципиальная схема наиболее распространенного цехового рентгеновского аппарата РУИ-1 с напряжением на трубке 200 кв. Аппарат питается от сети 220/380 в и потребляет мощность 7 квт.

Рис. 28. Схема рентгеновского аппарата РУП-1: 1 — трансформатор; 2 — кенотрон; 3 — рентгеновская трубка; C1 и C2 — конденсаторы.

За последние годы освоен выпуск более мощной (400 кв) установки РУП-400-5-1, снабженной рентгеновской трубкой типа БПВ400. Аппарат позволяет просвечивать стальные детали толщиной до 100 мм. В качестве источников гамма-излучения используют искусственные радиоактивные изотопы, удовлетворяющие следующим требованиям необходимой жесткости излучения, высокой активности препарата, длительному периоду полураспада и малой стоимости.

Для просвечивания стальных деталей этим условиям отвечает изотоп кобальта с массовым числом 60. Период полураспада равен 3—5 годам. Энергия гамма-излучения составляет 1,17 мэв. Используя радиоактивный изотоп кобальта весом в несколько граммов, просвечивают металл толщиной до 300 мм.

Для просвечивания тонких (до 60 мм) деталей целесообразно применять иридий-192, обладающий меньшей энергией гамма-излучения, чем кобальт-60. Энергия гамма-излучения иридия-102 coставляот 0,137—0,651 мэв. Период полураспада этого вещества равен 75 суткам.

Простейшим способом проверки деталей с помощью гамма-лучей является просвечивание детали с последующей фиксацией на фотопленке прошедших через металл лучен. Гамма-лучи засвечивают пленку, на пленке ясно вырисовываются внутренние пороки металла.

Гамма-лучи радиоактивных препаратов излучаются непрерывно, поэтому требуется надежная защита окружающих от вредного действия излучения. Радиоактивный препарат помещают в защитный кожух из свинца.

Гамма-аппарат ГУП-Со-0,5—1 для фотографической регистрации дефектов металла с препаратом эквивалентов радия активностью 0,5 г предназначен для просвечивания стали толщиной до 40—50 мм. Препарат 4 ( рис. 29 ), вложенный в пенал 3 и защищенный свинцовым цилиндром .5, установлен в защитный кожух 6. Препарат имеет два рабочих положения: для просвечивания через окно и для кругового просвечивания.

Препарат из положения хранения в положение просвечивания через окно или в положение кругового просвечивания перемещают посредством троса 2, заключенного и гибкой оболочке 1.

Рис. 29. Гаммааппарат ГУП-Со-0,5-1.

Защитный кожух закрепляется на штативе, перемещающемся на колесах. Под просвечиваемую деталь 7 устанавливают кассету 8 с фотопленкой.

Для просвечивания стали толщиной до 100 мл применяют аппарат ГУП-Со-5-1 с препаратом эквивалента радия активностью 5 г.

За последние соды на ряде заводов начали осваивать ультразвуковой метод контроля деталей, который позволяет обнаруживать внутренние пороки (трещины и раковины) на валах и других деталях. Метод определения пороков в металле основан на озвучивании детали импульсами ультразвуковых колебаний и регистрации отражений этих импульсов, возникающих в результате наличия трещин, раковин и посторонних включений. Ультразвуковым методом контроля можно определить глубину залегания пороков в металле.

Ультразвуковой дефектоскоп может работать как по однощуповой, так и по двухщуповой схемам. При ультразвуковом контроле детали 1 дефектоскопом типа УЗД-711 ( рис. 30 ) пьезоэлектрический щуп 2 получает возбуждение от задающего генератора 4 и генеpaтopa импульсов. Энергию электрических колебаний пьезоэлектрический щуп преобразует в энергию ультразвуковых колебаний.

Импульс ультразвуковых колебаний от пьезоэлектрического щупа, отражаясь от дефекта, воздействует на щуп и вызывает его возбуждение. В результате электрический сигнал поступает в приемный усилитель 7, а затем подается на электронно-лучевую трубку 6. Отклоняющие пластинки последней соединены с генератором горизонтальной развертки луча 5. Электрический сигнал вызывает смещение луча на экране вверх.

Рис. 30. Схема ультразвукового контроля деталей.

Конструкции щупов могут быть разнообразны. Плоский пьезощуп работает при частоте 2,5—0,8мггц. Он позволяет выявлять лишь горизонтально расположенные трещины. В качестве пьезоизлучателя применяется пластина из титаната бария толщиной 1,0—3,0 мм. Титанат бария обладает высоким пьезоэлектрическим модулем и обеспечивает нормальную работу дефектоскопа при малом коэффициенте усиления приемного усилителя.

Пластина из кварца обладает значительно меньшим коэффициентом полезного действия, и поэтому требуется приемный усилитель значительно большей мощности.

Призматический щуп имеет более широкое применение. Oн позволяет контролировать сварные швы и выявлять вертикальные трещины. Призму такого щупа изготовляют из органического стекла.

Для контроля деталей из цветных сплавов и чугуна применяют также люминесцентную дефектоскопию, которая основана на способности ряда веществ поглощать световую энергию ультрафиолетовых лучей и излучать ее постепенно в течение некоторого времени. Известно, что сернистый цинк, активизированный медью, продолжает светиться несколько минут после облучения ультрафиолетовыми лучами (явление фосфоресценции).

Скрытые поверхностные дефекты деталей определяют по свечению облученного ультрафиолетовыми лучами флуоресцирующего раствора, проникающего в трещину или в раковину металла.

При контроле деталей рекомендуется применять флуоресцирующий раствор следующего состава: керосин 50% и кориол 50%. Применяют также флуоресцирующий раствор, состоящий из 85% керосина, 15% трансформаторного масла и из эмульгатора ОП-7 в количестве 3 г на 1 л раствора.

Первый раствор имеет желто-зеленое свечение и более эффективен для люминесцентной дефектоскопии.

Деталь тщательно очищают от грязи и обезжиривают бензином. На поверхность детали кистью наносят флуоресцирующий раствор. По истечении 10—15 мин. раствор с поверхности детали смывают сильной струей воды или специальной смывкой СД. При полном удалении раствора поверхность детали хорошо смачивается водой.

За время выдержки (10—15 мин.) флуоресцирующий раствор, обладающий высокой смачивающей способностью, проникает в трещины, поры и раковины металла. 2 Просушив деталь в струе подогретого воздуха, ее поверхность посыпают слоем сухого порошка селикагеля. Сухой силикагель способствует вытягиванию раствора из трещин и раковин в металле на поверхность детали. После 5—10-минутной выдержки силикагель счищают с поверхности и деталь рассматривают в фильтрованном ультрафиолетовом свете. При осмотре деталь должна быть изолирована от солнечного света.

Через несколько минут после облучения на темной поверхности детали появляются светлые полоски, показывающие картину расположения трещин и других пороков. Для возбуждения свечения флуоресцирующих растворов при люминесцентной дефектоскопии используется ультрафиолетовый свет ртутно-кварцевых ламп высокого давления ПРК-4 (200 вт) со стеклянным ультрафиолетовым светофильтром УФС-3.

Для люминесцентного контроля деталей выпускается установка ЛЮМ-2 ( фиг. 31 ).

Рис. 31. Схема люминесцентной установки ЛЮМ-2: 1 — ртутно-кварцевая лампа; 2 — высоковольтный трансформатор (бобина); 3 — силовой трансформатор.

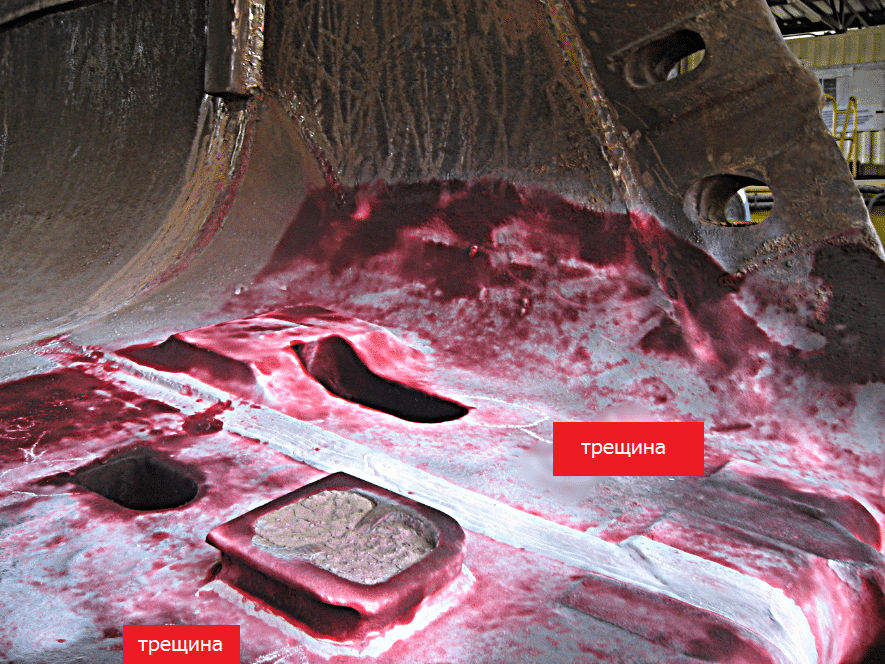

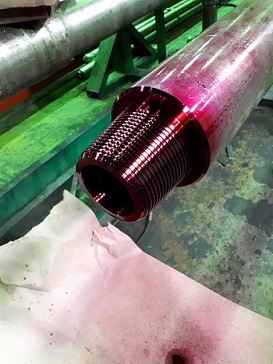

Контроль наличия трещин на деталях из алюминиевых сплавов и чугуна производят также методом окрашивания. На обезжиренную бензином поверхность детали кистью наносят специальную жидкость, окрашенную в ярко-красный цвет (раствор анилинового красителя в смеси керосина с бензином). Жидкость, обладая хорошей смачивающей способностью, проникает в трещины и раковины металла; через 5—10 мин. жидкость красного цвета удаляют с поверхности детали смывкой РДВ и наносят белую нитроэмаль, которая впитывает красную краску, проникшую в трещины металла. Через несколько минут выдержки красные линии на белом фоне укажут расположение трещин на детали.

Ряд ответственных деталей, в которых наиболее вероятно образование трещин, для обнаружения дефекта подвергают опрессовке горячей водой (60—70° С) под давлением 3 кг/см2.

На рис. 32 изображен стенд для опрессовки головок блока. Деталь при помощи шести струбцин 3 крепят к рамке 5 подставки 2. Отверстия в нижней плоскости головки уплотняют резиновой прокладкой 4, устанавливаемой под испытуемую деталь. Вода в полость головки поступает от центробежного насоса 1 по рукаву 6. Перед испытанием головку нагревают до температуры 50—60° С. Для этого через деталь в течение 20 мин. пропускают горячую воду. Затем создают давление 3 кг/см2 и тщательно осматривают деталь. Для удобства осмотра детали рамку 5 стенда поворачивают вокруг горизонтальной оси. При появлении через 5 мин. течи из-под заглушек головку направляют на ремонт.

Если обнаружены трещины, то независимо от их размера и расположения головку бракуют.

Дефектоскопия металлов — 4 основных метода

Никто из нас не собирается производить плохие детали, но наше сырье, производственные потоки, оборудование и даже персонал не идеальны. Вот почему каждый из нас проверяет детали и внимательно следит за нашими производственными процессами поэтому нам и нужна дефектоскопия металлов..

Методы неразрушающего контроля использовались для выявления дефектов в металлах на протяжении десятилетий. Для разных деталей подходят разные методы, а некоторые лучше подходят для автономного тестирования партий, чем для непрерывной проверки на линии.

капиллярный метод контроля

капиллярный метод контроля

Мы собираемся рассмотреть четыре наиболее популярных метода, это жидкостный контроль, магнитные частицы, ультразвуковой контроль и вихретоковый контроль. Мы рассмотрим плюсы и минусы каждого из них и последние достижения в каждой технологии.

Инспекция жидких пенетрантов (ПТ)

Жидкостная инспекция улучшает визуальный контроль и используется для обнаружения поверхностных дефектов в непористых металлах. Первая версия этой техники использовалась в конце 1800-х годов для обнаружения трещин в деталях локомотива и включала тяжелую нефть, керосин и белый мел.

В 1940-х годах в жидкий пенетрант были добавлены флуоресцентные красители, увеличивающие видимость поверхностных дефектов при использовании с ультрафиолетовым излучением.

Проверка жидкостной проникающей способности требует очистки детали, чтобы краситель мог попасть в дефекты. Затем применяется пенетрант, избыток пенетранта удаляется, а затем наносится проявитель. Затем инспектор просматривает его при соответствующем освещении. После завершения проверки детали можно очистить, чтобы удалить проявитель и краситель.

Некоторые из преимуществ жидкостного тестирования следующие: дефектоскопии металлов.

- Относительно просто и недорого

- Очень портативный

- Высокая чувствительность к тонким, плотным разрывам

- Может использоваться со сложной геометрией

Некоторые из ограничений жидкостного проникновения следующие:

- Испытуемая поверхность должна быть очищена от грязи, масла, жира, краски, ржавчины и других загрязнений.

- Не может использоваться на пористых образцах и трудно использовать на очень шероховатых поверхностях.

- Удаление всех проникающих материалов после испытания — часто требуется.

- Трудно автоматизировать и записывать данные.

Магнитный контроль

Для тестирование магнитными частицами использует магнитные поля и небольшие магнитные частицы для обнаружения дефектов в ферромагнитных материалах.

Приложение впервые было использовано в конце 1800-х годов, но уже в 1920-х годах было обнаружено, что цветные металлические стружки могут быть использованы вместе с эффектом с магнетизма, чтобы найти дефекты в деталях.

Магнитный контроль частиц может обнаружить дефекты, которые открыты на поверхности или находятся чуть ниже поверхности.

Образец для испытаний намагничивается постоянным магнитом или электромагнитом. Сухие или влажные магнитные частицы, которые видны в условиях естественного света или в условиях ультрафиолетового света, наносятся на поверхность образца. Эти частицы создают визуальную индикацию, частицы притягиваются к дефекту и показывают его форму и размер. Как только проверка выполнена, деталь обычно размагничивается.

Преимущества испытаний магнитных частиц включают в себя следующее:

- Относительно просто и недорого

- Лучший метод для обнаружения мелких поверхностных трещин в ферромагнитном материале

- Этот метод будет работать через тонкое покрытие

- Не требует строгой предварительной очистки

Некоторые ограничения у это метода тоже есть и они следующее:

- Материал должен быть ферромагнитным

- Обнаруживает только поверхностные и приповерхностные разрывы

- Деталь должна быть размагниченна, что может быть трудно достижимо

- Этот методы трудно автоматизировать для высокоскоростного или поточного тестирования производства

Новые разработки в области источников света на основе светодиодов к примеру ультрафиолетоых позволяют значительно улучшить контроль проникающих красителей и магнитных частиц. Лампы ультрафиолета обеспечивают повышенную интенсивность света, повышенную эффективность, равномерную диаграмму засветки и лучшую простоту использования. Светодиоды могут обеспечить более широкое использование видимого света во время проверки, что может исключить необходимость проведения проверок в затемненных местах.

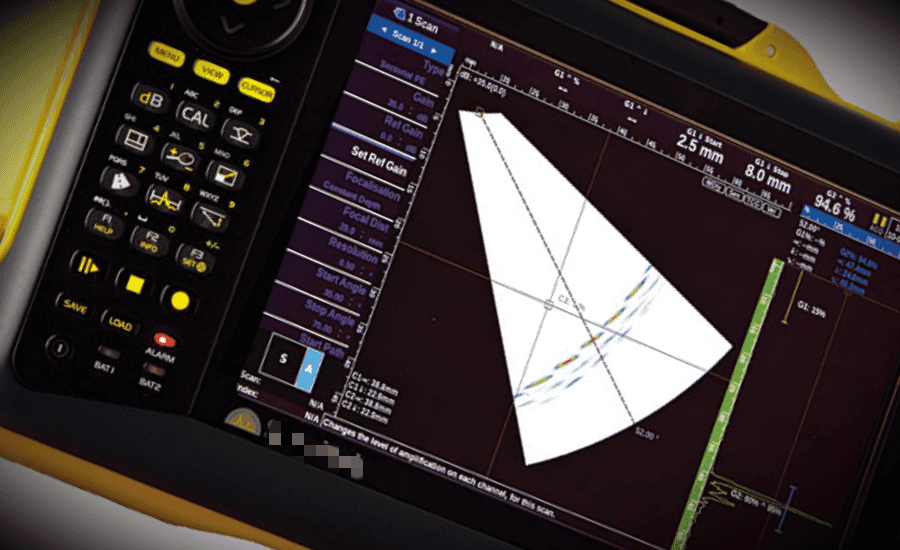

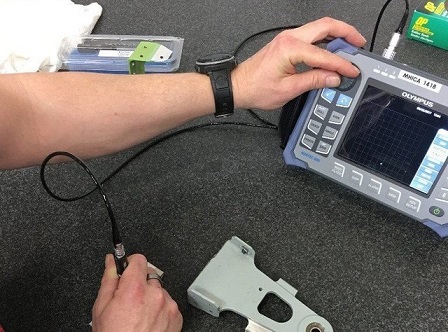

Ультразвуковой контроль — Дефектоскопия металлов

Ультразвуковой контроль использует высокочастотные звуковые волны для выявления разрывов или дефектов в материалах. Первые эксперименты по использованию ультразвуковых волн для обнаружения дефектов в твердых материалах были проведены в 1930-х годах. Быстрые развитие в электронике и использование ультразвука в медицинской диагностике значительно расширили возможности этой техники.

Это хорошо зарекомендовавший себя метод, который можно использовать для сварных швов и сложных по геометрии деталей. Это метод также можно использовать, чтобы глубоко анализировать материал.

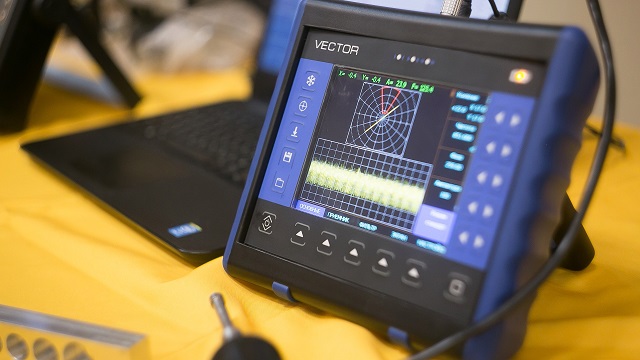

Система Ультразвука состоит из генератора импульсов / приемника, датчика и дисплея. Импульсный генератор генерирует электрический импульс высокого напряжения, который преобразовывается преобразователем в ультразвуковую волну (звуковую) энергию высокой частоты. Датчик соединяется с материалом через гель или воду. Сигналы, отраженные от дефектов или неоднородностей, преобразуются преобразователем в электрический сигнал, усиливаются и обрабатываются и отправляются на дисплей. Полученную информацию о сигнале можно использовать для расчета местоположения дефекта, размера и ориентации. Этот метод может использоваться для измерения толщины, а также для определения механических свойств и структур материала.

Некоторые из преимуществ ультразвукового контроля: Дефектоскопии металлов.

- Обладает высокой чувствительностью, позволяющей обнаруживать мелкие дефекты.

- Обладает высокой точностью измерения положения и размера дефекта

- Он имеет быстрый отклик, который позволяет организовать быструю или автоматическую проверку

- Требуется доступ только к одной поверхности образца

- Он может найти недостатки под поверхностью

Некоторые из ограничений этого метода:

- Требует использования смазки

- Оборудование может быть дорогим

- Требуется высококвалифицированная рабочая сила

- Требуются эталонные стандарты и калибровка

- Автоматизация для поточного контроля производства может быть дорогой

Достижения в области компьютерного программного обеспечения и моделирования, робототехники, и фазированных матриц, преобразователей проложили путь к быстрому обнаружению дефектов с высоким разрешением. Автоматические системы с погрузочно-разгрузочными роботами, а также анализ детали через воду, могут быть использованы для интеграции ультразвукового контроля в производственные линии.

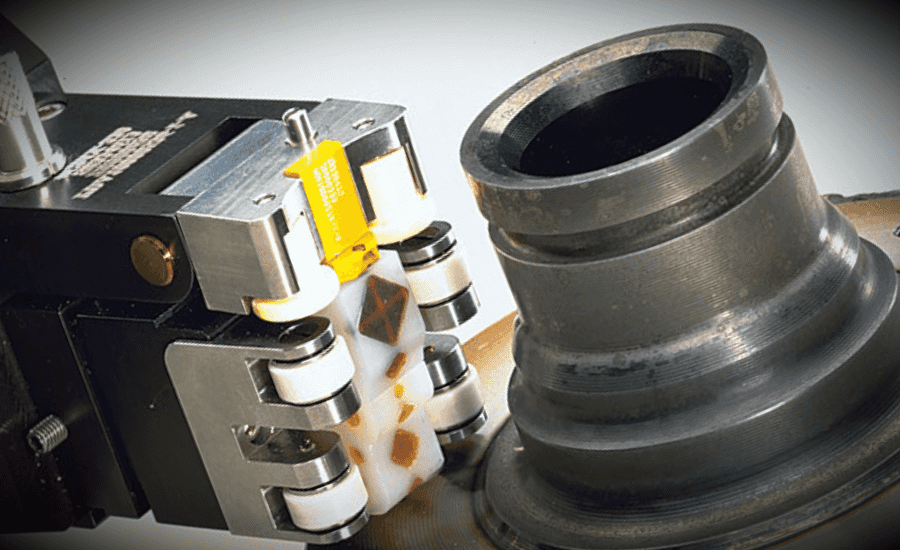

Вихретоковый контроль

Вихретоковый контроль использует электромагнитные поля для обнаружения поверхностных и приповерхностных дефектов в металлических компонентах. Наука об электромагнитной индукции была впервые разработана в середине 1800-х годов. В конце 18 века было обнаружено, что показания с катушки менялись при контакте с металлами различной проводимости. В 1950-х и 1960-х годах вихревые токи стали широко распространенной техникой анализа, используемой в ядерной и авиационной промышленности.

При испытаниях на вихревые токи катушка с напряжением помещается рядом с металлическим объектом, вызывая вихревые токи в этом объекте. Дефекты или изменения структуры материала в этом объекте приводят к тому, что вихревые токи текут по-разному по сравнению с аналогичным объектом без дефектов.

Вихретоковый контроль работает путем классификации различий в том, как протекают эти вихревые токи. Для проверки больших площадей набор вихретоковых катушек проходит по проверяемой части либо путем перемещения катушек, либо путем перемещения деталей вокруг поверхности катушек.

Вихретоковый контроль может быть выполнен за несколько секунд, что облегчает его интеграцию в производственную линию. Соединение не требуется, а детали не должны быть очищены перед тестированием.

ведущая шестерня — трещина обнаружена вихревыми токами через смазку

Поскольку на вихревые токи влияет электрическая проводимость, его также можно использовать для обнаружения различий в сплавах, условий термообработки, надлежащей глубины корпуса и даже для проверки правильности реализации резьбового отверстия.

Некоторые из преимуществ вихретокового контроля включают в себя:

- Мгновенные результаты

- Чрезвычайная чувствительность к поверхностным дефектам

- Не требующий химикатов или сопутствующих веществ

- Надежен с результатами, которые воспроизводимы

- Просто интегрируется в производственные линии для 100% проверки деталей

Некоторые ограничения вихретокового контроля включают в себя следующее:

- Применим только к металлам

- Он может обнаружить только поверхностные дефекты

- Оборудование и погрузочно-разгрузочные автоматические станции могут быть дорогими

- Должен быть разработан основной комплект стандартов и дефектов

- Требуется обученный оператор, чтобы настроить оборудование

Достижения в области электроники и компьютеров проложили путь к вихретоковым массивам, многочастотному тестированию, а также классификации и хранению данных. Вихретоковые системы теперь интегрированы в полный производственный процесс, где данные о качестве детали можно собирать и связывать с каждой изготовленной деталью.

Заключение по дефектоскопии металлов

Техника проверки, используемая для вашего конкретного продукта, будет зависеть от геометрии детали, состава материала детали и типа недостатков, которые вы хотите найти.

Некоторые из методов, описанных здесь, лучше всего работают как автономный процесс тестирования образцов. Другие лучше подходят для интеграции с сборочными линиями, где можно проверить все детали. В дополнение к обзорам методов, приведенным в этой статье, могут быть рассмотрены и другие методы, включая радиографические испытания, испытания на акустическую эмиссию и инфракрасные / тепловые испытания.

Ну а лучше всего, если один или несколько из ваших клиентов просто не купят у вас коробку с дефектными деталями, которые вы сделали.

Вихретоковый контроль – поиск дефектов без контакта с объектом

Технология вихретокового контроля (ВК) построена на явлении вихревых токов, возбуждение которых в исследуемом объекте позволяет выявлять скрытые неслошности. Для лучше понимания физики процесса представим его в виде такой последовательности:

1) одна или несколько катушек (вихретоковый преобразователь, сокращённо – ВТП) подаёт на объект импульсный либо синусоидальный ток;

4) их собственное электромагнитное поле воздействует на катушки, изменяя их сопротивление, либо наводит на них электродвижущую силу (общепринятое сокращение – ЭДС);

6) на основании корреляционной связи между изменениями этих величин и исследуемыми параметрами оператор получает необходимую информацию об объекте.

Область применения вихретокового метода контроля – ферромагнитные и неферромагнитные стали, графиты, а также цветные сплавы, чья удельная электрическая проводимость составляет не менее 0,5–60 МСм/м. При этом – для достижения большей достоверности результатов – материалы должны обладать однородными магнитными свойствами.

Данный вид НК широко используется для контроля труб, галтелей, балок, лопастей турбин и винтов, прутков, поковок, литья, подшипников, корпусов атомных установок, деталей подвижного состава и пр. В авиационной отрасли технологию успешно применяют для диагностики многослойных композиционных материалов.

Разновидности и методы вихретокового контроля

В зависимости от подвижности/неподвижности объекта предусмотрены динамический и статический режимы. Контроль также бывает ручной (с портативным дефектоскопом или структуроскопом) и механизированным (выполняется стационарными автоматизированными установками).

- амплитудный (измеряется амплитуда сигнала ВТП);

- фазовый (измеряется фаза сигнала);

- амплитудно-фазовый (измеряется проекция вектора напряжения ВТП на направлении отстройки, то есть подавления мешающего фактора).

Для чего проводят вихретоковый контроль

- обнаруживать поверхностные и подповехностные неслошности. ВК эффективен для поиска усталостных, ковочных, шлифовочных, штамповочных трещин, надрывов, волосовин, пор, посторонних включений;

- измерять толщину покрытий, а также толщину отдельных слоёв многосоставных материалов;

- измерять проводимость и/или проницаемость изделий;

- производить сортировку материалов по тем или иным магнитным свойствам;

- выявлять остаточные напряжения;

- оценивать качество химической, термической, механической обработки и пр.

Сильные и слабые стороны вихретокового метода контроля

- не предполагает контакта с поверхностью. Не остаётся никаких следов. Преобразователи изнашиваются очень медленно;

- не нуждается в подводе и удалении контактной жидкости;

- эффективно выявлять выходящие на поверхности трещины глубиной от 0,1 мм, длиной от 2 мм и с шириной раскрытия 0,01 мм и более;

- отлично подходит для автоматизированного входного и выходного контроля продукции и материалов;

- может проводиться даже при наличии ЛКМ. Вихретоковому контролю, как правило, не мешает наличие немагнитного покрытия толщиной до 2 мм;

- подходит как для основного металла, так и для всевозможных соединений – болтовых, клёпаных и сварных. В последнем случае, правда, нужно предварительно снять валик усиления;

- не нуждается в расходных дефектоскопических материалах;

- безвреден для здоровья оператора;

- может применяться для подвижных объектов. ВК активно используется в условиях поточного трубопрокатного и литейного производства, для проверки цилиндрических поверхностей по мере формирования отверстий и т.д.

- не пригоден для объектов с неоднородными магнитными и электрическими свойствами. Наличие прижогов, наклёпа и местной намагниченности приводит к локальным изменениям, которые, в свою очередь, провоцируют возникновение ложных индикаций;

- не способен выявлять дефекты, заполненные электропроводящими частицами, а также несплошности, плоскость раскрытия которых параллельна исследуемой поверхности (либо образует с ней угол менее 10 градусов);

- может не показать имеющиеся несплошности на объектах с токопроводящими покрытиями. То же самое касается изделий, поражённых коррозией. ВК хорошо распознаёт дефекты, выходящие на поверхность. Если этого не наблюдается, то технология оказывается бессильна;

- обладает сравнительно малой глубиной исследуемой зоны, обычно до 2 мм. Это, конечно, не рентген и не УЗК.

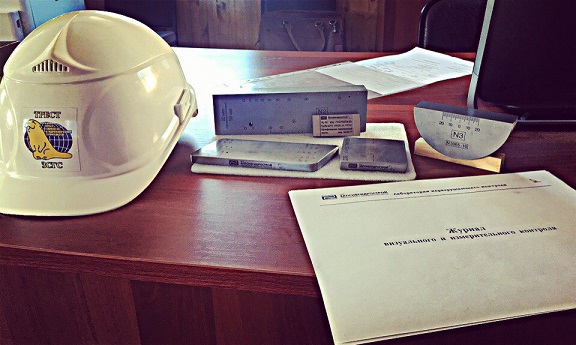

Порядок выполнения вихретокового контроля сварных соединений

- Изучение руководящей документации, технологической карты (методики, инструкции). Определение площади и направления сканирования, чувствительности ВК, охвата, допустимой степени деформации поверхности, критериев приёмки, скорости перемещения датчика и пр.

- Проверка технических средств. Осмотр ВТП при помощи лупы (с увеличением от 2 до 6 крат) на предмет механических повреждений. Проверка чувствительности дефектоскопа и фактического напряжения питания (оно должно соответствовать значению, указанному в руководстве по эксплуатации прибора).

- Очистка поверхности. Металл зачищают от коррозии и протирают ветошью, слегка смоченной в растворителе, ацетоне или бензине. На поверхности не должно быть жирных, масляных пятен, пыли, стружки и прочих частиц. Важно: вихретоковый метод контроля демонстрирует наибольшую чувствительность на шлифованных поверхностях. Поэтому при необходимости перед его проведением шероховатость доводят до Ra 2,5 мкм. Задиры, трещины и иные механические повреждения также недопустимы.

- Разметка. Зону контроля «разбивают» на отдельные участки. Для удобства площадь каждой из них не превышает 1–2 кв. дм.

- Настройка на бездефектном участке – для компенсации шумов и обеспечения точности результатов.

- Установка преобразователя на объекте и сканирование. Оно должно выполняться в направлении, перпендикулярном предполагаемой ориентации дефектов либо – если она неизвестна – в двух взаимно перпендикулярных направлениях. Шаг сканирования подбирается с учётом требуемой чувствительности вихретокового контроля. В зависимости от модификации дефектоскопа скорость перемещения может достигать 10–20 мм/с. Не менее важно следить за соблюдением рекомендованного зазора между датчиком и поверхностью. Для накладных преобразователей, например, он составляет от 0,3 до 0,7 мм.

- Идентификация и регистрация дефектов. На их наличие указывают скачкообразные движения стрелочного индикатора (у старых приборов), появление характерного импульса на развёртке, срабатывание светового или звукового индикатора. По продолжительности и интенсивности сигнализации можно сделать предположение о направлении раскрытия трещины, её протяжённости, глубине. Для этого рекомендуется попробовать разные траектории движения ВТП. Что примечательно: об имеющихся дефектах свидетельствует именно резкая, скачкообразная сигнализация. Плавные изменения указывают, скорее, на магнитную или электрическую неоднородность. Это так называемые мнимые дефекты.

- Измерение длины трещин. Оценка по двухбалльной системе (если ориентироваться на РД 13-03-2006).

- Оформление протокола контроля по заранее согласованной с заказчиком форме. Указываются дата и место проведения ВК, идентификационные данные предприятия-изготовителя объекта, эталонных образцов, дефектоскопистов, используемой аппаратуры, датчиков и пр. Описываются настройки приборов. Записываются выявленные дефекты, их длина. При наличии – делается отметка об отклонении от заданной процедуры контроля.

Оборудование для вихретокового контроля

- по способу получения информации – абсолютные и дифференциальные. В первом случае выходные значения сигналов считываются напрямую с измерительной катушки. Дифференциальные датчики состоят из двух катушек: одна – в зоне контроля, другая – на бездефектном участке. В процессе измерений учитывается разница между их показаниями. Благодаря этому увеличивается чувствительность и помехоустойчивость контроля;

- по характеру взаимодействия с объектом – накладные, проходные и комбинированные. Накладные датчики располагаются на нём и используются при одностороннем доступе. Проходные – помещаются внутрь (для полых изделий – труб, сосудов, кожухов, колец) и пр.). Либо – наоборот, обхватывают объект (это так называемые наружные проходные). Комбинированные могут работать в разных пространственных положениях. Бывают ещё роторные, карандашные и многие другие;

- по способ преобразования параметров – трансформаторные и параметрические. Последние проще и дешевле, но в большей степени зависимы от температурных условий.

Информацию, полученную при помощи ВТП, нужно фиксировать и обрабатывать. Для этого и нужны дефектоскопы. Они могут предназначаться для ручного и/или автоматизированного вихретокового контроля. Примеры из первой категории – ВД-10А, «ЗОНД ВД-96», ВД-70, ВД-100, NORTEC 600, OmniScan MX ECA/ECT, Eddyfi Reddy и др. Некоторые приборы для ручного ВК совмещают в себе реализацию и других методов – чаще всего импедансного (акустического). К таким комбинированным дефектоскопам относятся «Вектор-50», УД3-307ВД, «ВЕКТОР-СКАН», «Томографик» УД4-ТМ, ДАМИ-С09, УД2-102ВД и пр.

При выборе конкретного прибора нужно учитывать порог чувствительности, доступные методы (амплитудный, фазовый и другие, о которых говорилось выше), конфигурацию объекта и пр.

Ещё одна категория оборудования для вихретокового контроля – это толщиномеры и толщиномеры покрытий. Примеры – МВП-2М, Sedge-42. При рассмотрении той или иной модели исходить нужно из ключевых характеристик – диапазона измерений и погрешности показаний.

Наконец, нельзя не сказать пару слов и о вихретоковых структуроскопах. Пример – «ВИХРЬ 2К». Приборы этого типа позволяют оценивать физико-механические качества материалов – предел прочности, твёрдости, проницаемость, глубину закалки и т.д. На основании эмпирической корреляционной зависимости исследуемых параметров с магнитными и электрическими характеристиками можно судить о состоянии материалов, производить отбраковку, сортировку и т.п.

- контрольные образцы искусственных дефектов и зазоров (КОИДЗ-ВД). Изготавливаются из тех же материалов, что и объект контроля, в виде плоских либо изогнутых пластин, цилиндров и пр. К образцам обязательно прилагаются паспорта;

- осветительные приборы. Дополнительно к местном освещению (от 500 до 1000 лк) понадобятся переносные светильники с рабочим напряжением 12, 24 или 36В. Такие устройства в обязательном порядке комплектуются крепёжными приспособлениями для фиксации в заданном положении;

- ветошь и другие принадлежности для очистки поверхности;

- заземляющие шины и подводки напряжений 12 и 36В, а также 1-фазной сети переменного тока (220В).

Требования к персоналу для проведения вихретокового контроля

Специалисты должны пройти аттестацию на I, II или III квалификационный уровень в соответствии с СДАНК-02-2021 или СНК ОПО РОНКТД-02-2021 (в зависимости от того, в какой Системе НК нужно подтвердить компетенцию, чтобы зайти на объект заказчика). Сотрудникам необходимо иметь на руках квалификационное удостоверение с не истекшим сроком действия.

Руководителем работ по проведению ВК может быть специалист не ниже II уровня. Такое же требование распространяется и на того, кто ставит свою подпись в заключении.

Ультразвуковой контроль – самый универсальный метод НК

Вся технология ультразвукового контроля (УЗК) построена на простом физическом законе: траектория движения звуковых волн в однородной среде остаётся неизменной. Подповерхностные дефекты являются отражателями УЗ-волн. При помощи дефектоскопа и пьезоэлектрического преобразователя (ПЭП) в материал вводятся упругие колебания с частотой более 20 кГц (чаще всего - от 0,5 до 10 МГц). Они исходят от излучателя, преломляются в призме (в наклонных ПЭП), входят в объект контроля (ОК), преломляясь ещё раз на границе раздела, и дальше отражаются от дефектов (если таковые имеются) либо донной поверхности (если таковых нет). По амплитуде и времени прихода эхо-сигнала можно судить о размерах и глубине залегания отражателя. Конечно, это очень грубое, упрощённое описание технологии. На деле возникают тысячи нюансов. Среди опытных дефектоскопистов есть даже такое выражение: чем больше знаешь УЗК, тем меньше знаешь УЗК.

Ультразвуковой метод контроля предполагает использование продольных, поперечных, нормальных, подповерхностных и головных волн. У первых - самая высокая скорость. Они генерируются прямыми и, реже, наклонными ПЭП. Поперечные волны могут создавать только наклонные искатели - совмещённые и раздельно-совмещённые. Они же могут применяться для контроля нормальными волнами (преимущественно для УЗК листов и прутков), поверхностными (контроль такими волнами подходит в качестве альтернативы ПВК и МПД) или головными (для выявления подповерхностных дефектов в основном металле и наплавках на глубине 2-8 мм).

Другая важная характеристика упругих колебаний – длина волны. Чем она выше, тем выше разрешающая способность и, следовательно, чувствительность. Правда, пропорционально ей растёт и затухание (уменьшение энергии колебаний). Чем меньше длина волны - тем выше частота. Чем выше частота - тем выше чувствительность. При работе с толстостенными и крупнозернистыми материалами это чревато увеличением затухания, но об этом позже.

Для чего проводят ультразвуковой контроль

- обнаруживать подповерхностные дефекты – поры, пустоты, расслоения в наплавленном металле, трещины, шлаковые и иные включения;

- выявлять очаги коррозионного поражения;

- определять неоднородность структуры материалов;

- оценивать качество сварных, паяных, клееных соединений практически любых типов (тавровых, нахлёсточных, кольцевых, стыковых, угловых), в том числе – соединений разных материалов;

- измерять глубину залегания дефектов и их размеры.

В силу всех этих факторов ультразвуковой контроль всё чаще противопоставляют радиографическому. В пользу первого говорит ещё и то, что он безвреден для человеческого здоровья. Приборы для УЗК хороши своей портативностью, удобство работы в полевых условиях, большим многообразием датчиков, призм, сканеров и прочих принадлежностей для самых разных задач дефектоскопии.

- существенные ограничения при сканировании материалов с крупнозернистой структурой и высоким коэффициентом затухания. Это объясняется слишком интенсивным рассеиванием колебаний. К таким «проблемным» материалам относятся, например, аустенитная сталь, титан, чугун и сплавы с повышенным содержанием никеля;

- сложность при проведении контроля соединений разнородных материалов;

- ограниченная пригодность к дефектоскопии объектов сложной конфигурации;

- относительно низкая точность при оценке реальных размеров дефектов. Условная протяжённость, как правила, равна фактической протяжённости или, чаще всего, превышает её. С измерениями условной ширины и высоты сложнее - они коррелируют с реальными значениями ещё хуже. Именно поэтому ряд НТД не предусматривают определение условной ширины и высоты (тем не менее, данные результаты могут пригодиться для определения типа дефекта по коэффициенту отношения условной ширины к высоте и для классификации дефектов на развитые и не развитые по высоте). Данная проблема успешнее решена в технологиях ФР и TOFD, о которых написано ниже.

Ультразвуковой контроль сварных соединений: последовательность действий

1) зачистку металлической поверхности – сварного шва и околошовной зоны – от краски, ржавчины, окалины, загрязнений. После этого наносится разметка. При использовании мерительного пояса - обозначение начала и направление отсчёта координат. При его отсутствии - разделение на участки по 300-500 мм (если на ОК заложен РК - то лучше делать разметку сообразно с размером рентгеновской плёнки);

2) настройку чувствительности, амплитудной и временной шкалы дефектоскопа. Для начала - необходимо проверить (и при необходимости - скорректировать) точку выхода, стрелу, угол ввода, мёртвую зону, задержку в призме ПЭП. Затем необходимо правильно задать дефектоскопу параметры ОК - толщину, скорость распространения УЗ-волны, поправку на шероховатость и на затухание, выбрать единицу измерений для горизонтальной шкалы (обычно - в мм глубины). Далее - настроить временную регулировку чувствительности (для "выравнивания" эхо-сигналов от одинаковых отражателей на разной глубине) либо АРД-диаграммы (для определения эквивалентной площади отражателей). Задать опорный (браковочный уровень), поправку чувствительности (если таковая предусмотрена - в зависимости от того, по какому искусственному отражателю выполнялась настройка), выставить поисковое усиление, контрольный уровень (уровень фиксации) и браковочный уровень. Наконец, необходимо выставить усиление и масштаб развёртки, чтобы эхо-сигнал от опорного отражателя достигал 50-80% высоты экрана - кому как удобнее;

3) непосредственное прозвучивание объекта. Прижимая датчик к поверхности, оператор выполняет возвратно-поступательные поперечно-продольные либо продольно-поперечные движения с поворотом датчика на 10-15 градусов (для наклонного ПЭП) или вращением (для прямого ПЭП). В процессе прозвучивания нужно следить за тем, чтобы шаг перемещения пьезоэлектрического преобразователя не превышал 2-3 мм и не осталось пропущенных участков. Важно следить за осцилляциями сигналов на экране дефектоскопа - чтобы не пропустить эхо-сигналы, которые достигли контрольного уровня. Здесь-то и подтверждает свою полезность звуковая и световая АСД;

4) сохранение результатов, передача на ПК. Современные дефектоскопы позволяют "замораживать" изображение развёртки для последующего анализа. Либо - можно сразу наносить разметку мелом или маркером на поверхности ОК в местах выявленных дефектов;

5) расшифровку данных, оформление заключения. Обычно дефекты классифицируются на допустимые и недопустимые по амплитуде, протяжённые и непротяжённые, поперечные, в корне и в сечении шва. Формат заключения/протокола/акта по результатам УЗК утверждается в нормативно-технической документации на контроль и согласовывается с заказчиком. Запись дефектов осуществляется с использованием условных обозначений, указанием глубины залегания, координат относительно начала отсчёта, амплитуды, протяжённости и пр. Чтобы упростить выборку дефекта и ремонт ОК, рекомендуется указывать начальные и конечные координаты каждого дефекта. В зависимости от того, какие дефекты обнаружены и какими параметрами они обладают, объект контроля относят к категории "годен", "ремонтировать" или "вырезать".

На каких объектах практикуется ультразвуковой контроль

- магистральные и технологические трубопроводы газа, пара, нефти, нефтепродуктов и прочих рабочих сред;

- оболочки реакторных установок;

- рельсы, стрелочные переводы, колёсные пары, боковые рамы;

- литые детали тележек грузовых вагонов;

- обшивка сосудов, работающих под давлением;

- корпуса насосов и многое-многое другое.

Виды ультразвукового контроля

- теневой. По обе стороны ОК, перпендикулярно к его поверхности устанавливаются два преобразователя, один выполняет функцию излучателя, второй служит приёмником. При наличии инородной среды (несплошности) образуется глухая зона, что позволяет судить о наличии дефекта;

- эхо-импульсный. Самый популярный метод. Повсеместно применяется для ультразвукового контроля сварных соединений. Система "дефектоскоп-преобразователь" одновременно и возбуждает, и принимает упругие колебания. Если они беспрепятственно проходят через материал и отражаются только от донной поверхности, значит, дефектов нет. Если есть - то возникает эхо-сигнал (впрочем, он может быть и ложным либо возникнуть вследствие структурных помех, но речь не об этом). Способ привлекателен тем, что подходит для объектов с односторонним доступом, может проводиться даже без снятия усиления, но требует зачистку поверхности, а в контактном варианте - ещё и нанесения контактной жидкости (хотя есть щелевой и иммерсионный способы акустического контакта);

- эхо-зеркальный. Излучатель и приёмник разделены и расположены по одну сторону от исследуемого объекта. Волны излучаются под углом и, отражаясь от дефектов, фиксируются приёмником. «Тандем» как метод ультразвукового контроля особенно эффективен для выявления вертикальных дефектов, перпендикулярных сканируемой поверхности. Чаще всего к таковым относятся трещины и непровары в корневой зоне сварного шва;

- зеркальной-теневой. Аналогичен обычному теневому, но отличается от него тем, что излучатель и приёмник располагаются по одну сторону сварного соединения. Признаком дефекта также является уменьшение амплитуды прошедшего сигнала;

- дельта-метод. Данный вид ультразвукового контроля применяется редко – когда к качеству сварных соединений предъявляются особо жёсткие требования. Технология предполагает трудоёмкую, очень тонкую настройку дефектоскопа. Расшифровка результатов требует от специалиста особой подготовки. При всех недостатках у этого метода есть очень важное преимущество – повышенная чувствительность к вертикально-ориентированным трещинам, не всегда доступным для выявления стандартным эхо-методом. Дельта-метод основан на регистрации дифрагированных волн, переизлучённых "блестящими точками" - краями несплошности;

- велосиметрический. Основан на том, чтобы зафиксировать и проанализировать изменение скорости колебаний в дефектной зоне. Обычно применяется для композиционных материалов;

- ревербационно-сквозной. Также используется для ультразвукового контроля композитных, полимерных и многослойных материалов. Излучатель и приёмник располагаются по одну сторону объекта, на небольшой дистанции друг от друга. Волны посылаются в материал и после многократных отражений «добираются» до приёмника. Стабильные отражённые сигналы свидетельствуют об отсутствии дефекта. В противном случае наблюдается изменение амплитуды и спектра принятых сигналов.

Заканчивая этот блок, нельзя не сказать и об ультразвуковой толщинометрии (УЗТ). Измерение толщины металла – один из ключевых способов коррозионного мониторинга. По результатам УЗТ можно судить об остаточном ресурсе конструкции (механизма, оборудования и пр.).

Как и в ультразвуковом контроле, принцип построен на использовании импульсов, которые излучает преобразователь. Прибор измеряет скорость, за которую они проходят через стенку. Если конкретнее, то известно 3 основных режима:

1) однократного эхо-сигнала. Измеряется время, которое проходит между начальным импульсом возбуждения и первым эхо-сигналом. Значение корректируется с учётом толщины протектора ПЭП, компенсации степени изнашивания и слоя контактной среды;

2) однократного эхо-сигнала линии задержки. Измеряется время от конца линии задержки до первого донного эхо-сигнала;

Дефектоскопы и другое оборудование для ультразвукового метода контроля

Современные дефектоскопы хороши не только своей портативностью, удобством применения в полевых условиях и на большой высоте. Гораздо важнее – обширный набор функций и многообразие индивидуальных пользовательских настроек. В зависимости от модификации УЗК-дефектоскоп может отображать на своём дисплее А-, В-, С-, D-, S-, L-сканы (последние два - в дефектоскопах на фазированных решётках), вплоть до построения 3D-моделей профиля изделий.

- фазированных решётках (ФР). Имеются в виду особые датчики (кристаллы), на поверхности которых с определённым шагом расположены 16, 32, 64 или 128 элементов. Каждый из них излучает волны с определённой задержкой. Корректируя этот «сдвиг по фазе», можно получить фронт волны с определённым углом. В этом и заключается принцип секторного сканирования. Оператору не нужно водить датчиком по поверхности – он и без этого «видит» все дефекты, расположенные в заданной зоне. По сравнению с одноэлементными ПЭП фазированные решётки могут генерировать пучок волн точно в зоне дефекта. В режиме реального времени на экране многоканального дефектоскопа выстраиваются наглядные А-сканы, на основе которых формируются детализированные, информативные отчёты. Мёртвая зона минимальна. Производительность ультразвукового контроля с ФР примерно в 3–4 раза выше, чем у традиционного УЗК;

- дифракционно-временном методе (Time of Flight Diffraction, сокращённо – TOFD). Суть технологии – регистрация поперечных и продольных (боковых) волн, дифрагированных на краях несплошностей. Метод предполагает использование двух наклонных датчиков для излучения и приёма волн, расположенные по обе стороны сварного шва. «Натыкаясь» на дефект, волны изменяют своё направление и время прохода. Последний показатель в режиме TOFD считается ключевым. Дифракционно-временной метод эффективно выявляет точечные дефекты, выходящие на поверхность трещины, вогнутость, непровары в корне, расслоения, питтинговую коррозию и пр. Точность измерений достигает ±1 мм. Повторяемость результатов приближается к 100%. По своей информативности и достоверности линейное сканирование – полноценная замена радиографическому методу, особенно для дефектоскопии низколегированных и нелегированных углеродистых сталей.

- совмещённые, раздельные и раздельно-совмещённые;

- прямые, наклонные, комбинированные и с переменным углом ввода;

- хордовые, фокусирующие и нефокусирующие;

- притёртые и непритёртые;

- контактные, иммерсионные, бесконтактные, щелевые и т.д.

Помимо этого, в УЗК активно применяются различные призмы, координатные устройства и сканеры. Для настройки и калибровки не обойтись без стандартных образцов (СОП, СО) и настроечных мер. Для улучшения акустического контакта на поверхность объекта предварительно наносят контактную жидкость/гель.

Для проведения УЗТ требуется толщиномер. Такой прибор технически проще, компактнее, дешевле классического дефектоскопа.

Обучение и аттестация специалистов по ультразвуковому методу контроля

- введение в классификацию видов и методов неразрушающего контроля;

- физические основы – теория колебаний, типы упругих волн, их свойства, критические углы ввода, дифракция, интерференция, закон Снеллиуса;

- блок по ультразвуковым колебаниям (что собой представляет акустическое поле, в чём разница между прямым и обратным пьезоэффектом, устройство ПЭП, мёртвая и ближняя зона, дальняя зона, реверберационно-шумовая характеристика преобразователя, резерв усиления);

- методы УЗК;

- технология проведения акустической дефектоскопии прямыми и наклонными совмещёнными и раздельно-совмещёнными ПЭП;

- приборы и дополнительные принадлежности для УЗК.

По завершении обучения необходимо сдать квалификационный экзамен, состоящий из теоретической и практической части.

Разумеется, в каждом учебном центре есть своя библиотека методической и образовательной литературы. Дополнительно к этому можно почитать «классику» учебников по УЗК – труды И.Н. Ермолова, В.Г. Щербинского, В.В. Клюева, А.Х. Вопилкина и др. Посмотреть информацию об изданиях можно в специальном разделе «Библиофонд» онлайн-библиотеки «Архиус».

Для тех, кто открыт для новых знаний и обмена опытом, на форуме «Дефектоскопист.ру» предусмотрен свой раздел. Начать рекомендуем с веток «Изучение УЗ-контроля» и «Обучение УЗК».

Капиллярный контроль – простой и надёжный способ обнаружения трещин и раковин

В капиллярном контроле (контроле проникающими веществами, сокращённо – ПВК) всё построено на проникающей способности специальных жидкостей. Заполняя поверхностные дефектов, они оставляют чёткий индикаторный рисунок из полос, извилин, точек или расплывчатых пятен. Метод особенно эффективно выявляет поры, заусенцы, трещины, раковины, межкристаллитную коррозию, риски, шлаковые включения, царапины и пр. При соблюдении инструкций, отражённых в РД 13-06-2006, ГОСТ 18442-80 и иной документации, становится возможным выявление даже мелких дефектов. Попутно можно определить их точное расположение и оценить протяжённость. Считается, что ПВК хуже справляется с обнаружением сквозных дефектов - для их выявления лучше подходит течеискание (ПВТ). Оба методы объединены в один вид НК - контроль проникающими веществами.

Как метод дефектоскопии ручной и механизированный капиллярный контроль чрезвычайно универсален. Ограничений по форме и габаритам объектов нет. Чёрные и цветные металлы, неферромагнитные сплавы, керамические изделия, пластмассы и даже стекло – всё это может быть проверено при помощи данного вида НК. В технических заданиях на проведение технического освидетельствования и экспертизы промышленной безопасности трубопроводов и резервуаров он часто упоминается в качестве дополнительного. Именно этот метод предпочитают в случаях, когда магнитопорошковая дефектоскопия объектов из ферромагнитных сплавов не способна обеспечить требуемую чувствительность. К тому же далеко не все объекты в эксплуатации можно намагничивать.

- I (в пределах 1 мкм);

- II (от 1 до 10 мкм);

- III (больше 10, но меньше 100 мкм);

- IV (больше 100, но в пределах 500 мкм).

При определении чувствительности учитывается также тип освещения (УФ-облучённость или дополнительная подсветка с люминесцентными лампами либо лампами накаливания).

Преимущества и недостатки капиллярного контроля

- позволяет выявлять тончайшие несплошности, 1 мкм и даже меньше;

- не требует крупных финансовых затрат (особенно при выполнении вручную);

- занимает сравнительно мало времени, предполагает получение результатов сразу «на месте»;

- абсолютно безопасен для объекта. Капиллярный контроль сварных соединений зачастую предпочтительнее магнитопорошкового, поскольку последний требует обязательного размагничивания. Остаточная намагниченность – потенциальный источник проблем на последующих технологических этапах, в ПВК отсутствует в принципе;

- относительно прост (нужно лишь правильно нанести индикаторные жидкости, а затем – произвести визуальный осмотр индикаторных следов);

- отлично подходит для полевых условий.

- индикаторные жидкости не являются на 100% безвредными. Без средств индивидуальной защиты органов дыхания, органов зрения и слизистых оболочек работать нельзя. В противном случае – заболевания дыхательных путей и не только вам обеспечены. Да, производители материалов для цветного метода дефектоскопии постоянно работают над тем, чтобы уменьшить токсичность испарений, минимизировать запах и пр. Однако даже топовые производители пока не достигли идеального результата, а у бюджетных марок всё ещё хуже;

- контроль возможен только тогда, когда есть беспрепятственный доступ к поверхности;

- нужно постоянно поддерживать запасы расходников. Каким бы экономичным не был расход, материалы нужно вовремя подвозить, а на отдалённых объектах (к примеру, нефтегазоконденсатных месторождениях) с этим могут быть трудности;

- выявлению подлежат только поверхностные и сквозные полости с глубиной распространения, превышающей ширину раскрытия;

- технология очень требовательна к качеству подготовки поверхности. Нужно тщательным образом избавиться от брызг металла, нагара, шлака, ржавчины, старых ЛКМ, жирных разводов, масла, пыли и иных загрязнений. Шероховатость поверхности не должна превышать Ra 3,2 мкм (Rz 20 мкм);

- капиллярный метод контроля требователен к температуре исследуемой поверхности и окружающего воздуха. Допустимые значения указываются в руководящих документах на контроль. В документе РД 13-06-2006, например, указан диапазон от -40 до +40 ˚С, хотя на практике, конечно, при таких низких температурах контроль едва ли возможен.

Даже к стенам помещения есть свои требования – для отделки нужно использовать легко моющиеся покрытия.

Методы капиллярного контроля

- основные (собственно ПВК) и комбинированные (ПВК плюс дополнительный метод неразрушающего контроля). Примеры из последней категории – капиллярно-магнитный, капиллярно-индукционный, капиллярно-электростатический, капиллярно-радиационный поглощения, капиллярно-радиационный излучения. Справедливости ради надо признать, что комбинированные методы применяются крайне редко;

- методы проникающих растворов и фильтрующихся суспензий. Первая разновидность капиллярного контроля – классический ПВК с пенетрантом и проявителем, во втором случае к пенетранту добавляется нерастворимый порошок, которому свойствен повышенный цветовой контраст и люминесценция. Дополнительного проявления не нужно. Отфильтрованные частицы скапливаются у устья несплошности, образуя индикаторный след. Данный способ обладает меньшей чувствительностью;

- на яркостные (ахроматические), цветные (хроматические), люминесцентные и люминесцентно-цветные. Разберём их подробнее.

Цветной метод базируется на использовании ярко окрашенных жидкостей. Белый проявитель, красный пенетрант – такой контраст легко и быстро «считывается» дефектоскопистом. Подходит для испытаний даже при обычном дневном свете.

Люминесцентный метод – это, если можно так выразиться, цветной метод «на максималках». Проводится в затемнённом помещении с применением ультрафиолетового освещения с длиной волны 365 нм. Индикаторная жидкость содержит люминофор, который на тёмном фоне светится сильным жёлто-зелёным цветом. Данному способу свойственна повышенная чувствительность: люминесцентный капиллярный контроль сварных соединений, околошовной зоны и основного металла способен выявлять дефекты с раскрытием всего 0,1 мкм и более.

Наконец, люминесцентно-цветной метод – самый чувствительный из всех. Предполагает регистрацию контраста между цветным индикаторным рисунком и люминесцентным. Как в видимом спектре, так и длинноволновом УФ-излучении. Сочетание источников освещение помогает регистрировать мельчайшие несплошности.

Порядок проведения

- Подготовка. Нужно изучить технологическую карту (инструкцию), при помощи контрольных образцов убедиться в рабочих свойствах дефектоскопических материалов. Сам капиллярный метод начинается с визуального контроля самого сварного соединения и околошовной зоны. Она может составлять от 5 до 50 мм. Это зависит от типа шва и толщины металла. При необходимости участок зачищают, подвергают песко- или дробеструйной обработке, обезжириванию и сушке. Важно! Механическую и термическую подготовку поверхности дефектоскопист не производит! Это не относится к его прямым обязанностям. Однако на практике, чтобы качественно сделать свою работу, всё равно приходится «пройтись» ветошью, хотя бы немного.

- Нанесение пенетранта. Его можно наносить кистью, распылять из аэрозольного баллончика или краскораспылителя. Вещество необходимо выдержать в течение 5 минут.

- Удаление пенетранта – непременно до его высыхания. Практичнее всего использовать намоченную хлопчатобумажную ткань без ворса, щётку или губку, смоченные очистителем. Его также допускается распылять из аэрозольного баллона либо пульверизатора. Окрашенный фон нужно убрать, но без энтузиазма. Время на этот этап капиллярного контроля – в пределах 5–10 минут. Удалять излишки пенетранта следует с умеренной интенсивностью, чтобы не допустить его вымывания из полостей дефектов.

- Сушка. Поверхность нужно деликатно протереть чистой сухой ветошью. Если всё сделано правильно, то окрашивания ткани в розовый цвет не произойдёт.

- Нанесение проявителя и сушка. Слой должен получиться тонким – таким, чтобы обеспечить выявляемость несплошностей согласно заданному классу чувствительности. Для данного этапа также используют пульверизаторы, аэрозольные баллоны, кисти с мягкой щетиной, губки и пр. Важно соблюдать определённое расстояние между распылительной головкой (соплом) и объектом. Для аэрозольного баллончика рекомендованная «дистанция» составляет 250–300 мм, для пульверизатора – от 700 до 800 мм. Сушка осуществляется за счёт естественного испарения, но можно использовать источник тёплого воздуха. Полностью проявитель высыхает в среднем за 15–20 минут.

- Осмотр объекта и регистрация результатов капиллярного контроля для последующей подготовки заключения. Имеющиеся дефекты легко увидеть по характерным окрашенным полосам, точкам, пятнам и пр. По форме, размерам, степени растекания дефектоскопист определяет характер несплошности и оценивает её величину. Для изучения сомнительных индикаторных следов до 3 мм разрешается использовать лупу с кратностью увеличения 6–10 крат.

- Финишная очистка объекта от проявителя. Используют ветошь – сухую либо предварительно смоченную в растворителе (например, в ацетоне). Недопустимые несплошности обводят цветным маркером или мелом. Месторасположение, размеры и координаты проблемных участков дублируют в эскиз.

Цветная дефектоскопия сварных швов, околошовной зоны и основного металла выполняется с учётом критериев допустимости дефектов, отражённых в руководящей документации. Трактовать результаты можно по индикаторному рисунку и по фактическим параметрам трещин, раковин или пор, чётко обозначившихся после удаления всех рабочих жидкостей. В целом, основанием для положительной оценки является отсутствие протяжённых следов удлинённого вида. Что касается одиночных несплошностей, то тут всё, повторимся, зависит от инструкции.

- собственно капиллярный. Пенетрант проникает самопроизвольно. Его можно распылять, наносить кистью, можно наполнить им бак и полностью погрузить в него объект;

- компрессионный. Нагнетается избыточное давление, под действием чего жидкость заполняет полости;

- вакуумный. Давление в полости опускается ниже атмосферного, и жидкость проникает в неё быстрее;

- ультразвуковой. Всю «работу делают» акустические волны;

- деформационный. Объект подвергается воздействию упругих звуковых колебаний либо находится под статической нагрузкой. Это способствует увеличению ширины раскрытия дефекта, и пенетрант легче проникает в него.

- повреждена микроструктура, что приводит к возникновению рисок, заусенцев, забоин, сколов окисной плёнки, коррозии и эрозии;

- изменён микрорельеф объекта и его и форма – в силу специфики технологий производства. Так, на литых деталях могут остаться характерные складки. На сварных швах – наплывы. На металле в целом – следы от режущего либо шлифовального инструмента;

- поверхность загрязнена. Капиллярный метод контроля сварных соединений очень требователен к качеству очистки. Важно следить, чтобы на поверхности не было пересохшего пенетранта, волокон от ветоши, жировых разводов, пятен от перчаток;

- имела место слабая прессовая просадка.

Аппаратура и материалы для цветной дефектоскопии

- контрольные образцы (обязательно с паспортом и отметкой о метрологическом обслуживании) для проверки индикаторных жидкостей;

- ультрафиолетовые фонари или светильники (для работы с люминесцентными материалами);

- светильники отражённого либо рассеянного светораспределения (для капиллярного метода контроля запрещена прямая подсветка);

- лупы (с увеличением 6–10 крат) и иные оптические приборы (1,25–30 крат) для осмотра дефектов;

- эталоны шероховатости – для оценки поверхности;

- пульверизаторы, краскораспылители и компрессоры (для пневматических агрегатов);

- кисти;

- салфетки, ветошь, марля, губки и пр.

Из необходимых аксессуаров также отметим СИЗ – очки, перчатки, респираторы и пр.

- пенетрант – индикаторная жидкость, заполняющая устье дефекта. Различаются по проникающей способности, вязкости и поверхностному натяжению;

- проявитель – жидкость, которая образует на поверхности равномерное матовое покрытие белого цвета. Пенетрант при этом не вымывается из полости дефектов, а потому особенно чётко виден на светлом фоне;

- очиститель – жидкость для очистки объекта и удаления лишнего объёма индикаторной жидкости.

Если не приобретать готовые материалы, а приготавливать их самостоятельно, то делать это можно только в специально оборудованном помещении с вытяжкой.

Помимо уже упомянутых расходников, для капиллярного метода контроля сварных швов по-прежнему востребованы такие проверенные временем материалы, как керосин, ацетон, этиловый спирт, каолин, ксилол и пр. Так, если в отапливаемых помещениях для очистки поверхности можно использовать воду, то при отрицательных температурах не обойтись без спирта.

Исчерпывающий перечень расходников доступен в приложении №5 к методическим рекомендациям РД 13-06-2006.

Сообщество специалистов по капиллярному методу контроля

Чтобы быть успешным специалистом капиллярного контроля, зарегистрируйтесь на форуме «Дефектоскопист.ру» и следите за обновлениями!

Читайте также: