Коррозия металлов типы коррозии гальванические покрытия

Обновлено: 02.07.2024

Сегодня мы с вами разберемся, узнаем многое про типы и виды коррозии металла. Изучим тему, узнав, откуда и из-за чего берётся коррозия на металле.

Коррозия появляется из-за воздействия на него окружающей среды. Учёные выяснили, что это саморазрушение металлов и сплавов в ходе химических и физико-химических и электрохимических процессов. Так же есть практически аналогичный процесс, это разрушение металла методом физического воздействия, не надо его путать с коррозией, этот процесс называют: «эрозия» или же «износ».

Также стоит сказать, что на появление ржавчины сильнее всего содействует влажная среда. На появление ржавчины, как и на все химические процессы, влияет температура окружающей среды, даже если температура воздуха будет различаться всего на 5-10 градусов, то разница в скорости уже будет видна. Таким образом, появляется ржавчина, она бывает разных видов и ниже мы расскажем именно про это.

Коррозию в основном различают на четыре основных типа, а именно: электрохимическая, химическая, водородная и кислородная.

Электрохимической коррозией называют разрушение металла, вследствие взаимодействия с коррозионной средой гальванических элементов. Для появления электрохимической коррозии обязательна наличие электролита, с которыми будут соприкасаться электроды и другие элементы. Если процесс проходит в воде и в нем растворены соли, то процесс идет намного быстрее.

Когда случается Восстановление ионов Н3О+ или же молекулы воды Н2О, это называют коррозией с водородной деполяризацией или же проще водородной коррозией. Такую коррозию чаще всего называют ржавчиной. Коррозия такого типа возникает во влажных местах либо же в водопроводных трубах (при скоплении конденсата). Каждый из нас видел коррозии такого типа, если не дома, то на улице уж точно.

Также коррозия может возникать, не только при прикосновении нескольких разных металлов. Элементы коррозии могут возникать и в случаи, если металл один. Если структура металла неоднородна, то она возникает также, так случается чаще ведь сейчас практически всегда в любом металле есть примеси в виде других металлов, это делается для экономии.

Химической коррозией считается ржавчина возникшая из-за касания и взаимодействия металла с средой которая полна активной коррозией, в отличии от электрохимической, процесс не идет совместно с электрохимическими реакциями и стоит на границе фаз. В отличии от остальных в этом виде есть и другие типы. Например жидкостная коррозия, газовая коррозия, атмосферная коррозия и так далее.

- Газовая коррозия (при воздействии пара) – Это коррозия, которая возникает из-за взаимодействия с активными газами, которые находятся в среде, где находится, металл. Для хода газовой коррозии обязательна высокая температура среды. Такими газами могут быть: Кислород, пары воды, пары серы и другие.

- Жидкостная коррозия – Ржавчина этого типа может появится из-за соприкосновения с активными жидкостями, например нефть, керосин, бензин или почти со всеми маслами.

Вы, наверное, задаетесь вопросом: «Если есть такое множество видов коррозии и если ржавчина может возникнуть практически везде, то мы не придумали как защитить металлы?» И это логичный вопрос, ведь люди постоянно придумывают, как облегчить свою жизнь. Наш ответ да, люди всё таки придумали, как защищать металлы от коррозии, и этих методов великое множество, ниже мы расскажем про нескольких из них.

Это самый простой метод защиты, металл, покрывают защитным слоем, другого уже заведомо обработанного металлом, уж простите за тавтологию. Таким тонким слоем можно защитить металл от возникновения ржавчины, таких покрытии есть великое множество, например анодное покрытие и катодное покрытие. К сожалению, покрытие такого типа не защищает от коррозии, которая возникает водородным методом, то есть от пара, от воды и так далее.

Так же есть неметаллические покрытия для защиты металлов от ржавчины, химическое покрытие один из этих методов защиты, вот несколько из этих покрытий:

- Оксидирование;

- Фосфатирование;

- Азотирование;

- Воронение стали;

- Цементация.

В этом случае защита создаётся при помощи постоянного обеспечения током. Так же есть и другой метод электрохимической защиты, его называют Протекторной, при этой схеме К поверхности прицепляются другие куски металла уже обеспеченным защитой и это называют протектором.

Наши специалисты проконсультируют Вас и помогут в правильном подборе оборудования в паровые и пароконденсатные системы, во избежание появления коррозий.

Если у Вас остались вопросы, мы будем рады Вам помочь. С нами можно связаться любым удобным способом:

Подписывайтесь на наш Телеграм канал, там всегда много полезного и интересного.

Типы и виды коррозий металла

Коррозия металлов. Виды коррозии металлов

Материалы из металлов под химическим или электрохимическим воздействием окружающей среды подвергаются разрушению, которое называется коррозией.

Коррозия металлов вызывается окислительно-восстановительными реакциями, в результате которых металлы переходят в окисленную форму и теряют свои свойства, что приводит в негодность металлические материалы.

Можно выделить 3 признака, характеризующих коррозию:

- Коррозия – это с химической точки зрения процесс окислительно-восстановительный.

- Коррозия – это самопроизвольный процесс, возникающий по причине неустойчивости термодинамической системы металл – компоненты окружающей среды.

- Коррозия – это процесс, который развивается в основном на поверхности металла. Однако, не исключено, что коррозия может проникнуть и вглубь металла.

Виды коррозии металлов

Наиболее часто встречаются следующие виды коррозии металлов:

- Равномерная – охватывает всю поверхность равномерно

- Неравномерная

- Избирательная

- Местная пятнами – корродируют отдельные участки поверхности

- Язвенная (или питтинг)

- Точечная

- Межкристаллитная – распространяется вдоль границ кристалла металла

- Растрескивающая

- Подповерхностная

Основные виды коррозии металлов

С точки зрения механизма коррозионного процесса можно выделить два основных типа коррозии: химическую и электрохимическую.

Химическая коррозия металлов

Химическая коррозия металлов — это результат протекания таких химических реакций, в которых после разрушения металлической связи, атомы металла и атомы, входящие в состав окислителей, образуют химическую связь.

Электрический ток между отдельными участками поверхности металла в этом случае не возникает. Такой тип коррозии присущ средам, которые не способны проводить электрический ток – это газы, жидкие неэлектролиты.

Виды химической коррозии

Химическая коррозия металлов бывает газовой и жидкостной.

Газовая коррозия металлов – это результат действия агрессивных газовых или паровых сред на металл при высоких температурах, при отсутствии конденсации влаги на поверхности металла. Это, например, кислород, диоксид серы, сероводород, пары воды, галогены. Такая коррозия в одних случаях может привести к полному разрушению металла (если металл активный), а в других случаях на его поверхности может образоваться защитная пленка (например, алюминий, хром, цирконий).

Жидкостная коррозия металлов– может протекать в таких неэлектролитах, как нефть, смазочные масла, керосин и др. Этот тип коррозии при наличии даже небольшого количества влаги, может легко приобрести электрохимический характер.

При химической коррозии скорость разрушения металла пропорциональна скорости химической реакции и той скорости с которой окислитель проникает сквозь пленку оксида металла, покрывающую его поверхность. Оксидные пленки металлов могут проявлять или не проявлять защитные свойства, что определяется сплошностью.

Фактор Пиллинга-Бэдворса

Сплошность такой пленки оценивают величине фактора Пиллинга—Бэдвордса: (α = Vок/VМе) по отношению объема образовавшегося оксида или другого какого-либо соединения к объему израсходованного на образование этого оксида металла

где Vок — объем образовавшегося оксида

VМе — объем металла, израсходованный на образование оксида

Мок – молярная масса образовавшегося оксида

ρМе – плотность металла

n – число атомов металла

AMe — атомная масса металла

ρок — плотность образовавшегося оксида

Оксидные пленки, у которых α < 1, не являются сплошными и сквозь них кислород легко проникает к поверхности металла. Такие пленки не защищают металл от коррозии. Они образуются при окислении кислородом щелочных и щелочно-земельных металлов (исключая бериллий).

Оксидные пленки, у которых 1 < α < 2,5 являются сплошными и способны защитить металл от коррозии.

При значениях α > 2,5 условие сплошности уже не соблюдается, вследствие чего такие пленки не защищают металл от разрушения.

Ниже представлены значения сплошности α для некоторых оксидов металлов

| Металл | Оксид | α | Металл | Оксид | α |

| K | K2O | 0,45 | Zn | ZnO | 1,55 |

| Na | Na2O | 0,55 | Ag | Ag2O | 1,58 |

| Li | Li2O | 0,59 | Zr | ZrO2 | 1.60 |

| Ca | CaO | 0,63 | Ni | NiO | 1,65 |

| Sr | SrO | 0,66 | Be | BeO | 1,67 |

| Ba | BaO | 0,73 | Cu | Cu2O | 1,67 |

| Mg | MgO | 0,79 | Cu | CuO | 1,74 |

| Pb | PbO | 1,15 | Ti | Ti2O3 | 1,76 |

| Cd | CdO | 1,21 | Cr | Cr2O3 | 2,07 |

| Al | Al2O2 | 1,28 | Fe | Fe2O3 | 2,14 |

| Sn | SnO2 | 1,33 | W | WO3 | 3,35 |

| Ni | NiO | 1,52 |

Электрохимическая коррозия металлов

Электрохимическая коррозия металлов – это процесс разрушения металлов в среде различных электролитов, который сопровождается возникновением внутри системы электрического тока.

При таком типе коррозии атом удаляется из кристаллической решетки результате двух сопряженных процессов:

- Анодного – металл в виде ионов переходит в раствор.

- Катодного – образовавшиеся при анодном процессе электроны, связываются деполяризатором (вещество — окислитель).

Сам процесс отвода электронов с катодных участков называется деполяризацией, а вещества способствующие отводу – деполяризаторами.

Наибольшее распространение имеет коррозия металлов с водородной и кислородной деполяризацией.

Водородная деполяризация

Водородная деполяризация осуществляется на катоде при электрохимической коррозии в кислой среде:

2H + +2e — = H2 разряд водородных ионов

Кислородная деполяризация

Кислородная деполяризация осуществляется на катоде при электрохимической коррозии в нейтральной среде:

O2 + 4H + +4e — = H2O восстановление растворенного кислорода

Все металлы, по их отношению к электрохимической коррозии, можно разбить на 4 группы, которые определяются величинами их стандартных электродных потенциалов:

- Активные металлы (высокая термодинамическая нестабильность) – это все металлы, находящиеся в интервале щелочные металлы — кадмий (Е 0 = -0,4 В). Их коррозия возможна даже в нейтральных водных средах, в которых отсутствуют кислород или другие окислители.

- Металлы средней активности (термодинамическая нестабильность) – располагаются между кадмием и водородом (Е 0 = 0,0 В). В нейтральных средах, в отсутствии кислорода, не корродируют, но подвергаются коррозии в кислых средах.

- Малоактивные металлы (промежуточная термодинамическая стабильность) – находятся между водородом и родием (Е 0 = +0,8 В). Они устойчивы к коррозии в нейтральных и кислых средах, в которых отсутствует кислород или другие окислители.

- Благородные металлы (высокая термодинамическая стабильность) – золото, платина, иридий, палладий. Могут подвергаться коррозии лишь в кислых средах при наличии в них сильных окислителей.

Виды электрохимической коррозии

Электрохимическая коррозия может протекать в различных средах. В зависимости от характера среды выделяют следующие виды электрохимической коррозии:

- Коррозия в растворах электролитов — в растворах кислот, оснований, солей, в природной воде.

- Атмосферная коррозия – в атмосферных условиях и в среде любого влажного газа. Это самый распространенный вид коррозии.

Например, при взаимодействии железа с компонентами окружающей среды, некоторые его участки служат анодом, где происходит окисление железа, а другие – катодом, где происходит восстановление кислорода:

А: Fe – 2e — = Fe 2+

K: O2 + 4H + + 4e — = 2H2O

Катодом является та поверхность, где больше приток кислорода.

- Почвенная коррозия – в зависимости от состава почв, а также ее аэрации, коррозия может протекать более или менее интенсивно. Кислые почвы наиболее агрессивны, а песчаные – наименее.

- Аэрационная коррозия — возникает при неравномерном доступе воздуха к различным частям материала.

- Морская коррозия – протекает в морской воде, в связи с наличием в ней растворенных солей, газов и органических веществ.

- Биокоррозия – возникает в результате жизнедеятельности бактерий и других организмов, вырабатывающих такие газы как CO2, H2S и др., способствующие коррозии металла.

- Электрокоррозия – происходит под действием блуждающих токов на подземных сооружениях, в результате работ электрических железных дорог, трамвайных линий и других агрегатов.

Методы защиты от коррозии металла

Основной способ защиты от коррозии металла – это создание защитных покрытий – металлических, неметаллических или химических.

Металлические покрытия

Металлическое покрытие наносится на металл, который нужно защитить от коррозии, слоем другого металла, устойчивого к коррозии в тех же условиях. Если металлическое покрытие изготовлено из металла с более отрицательным потенциалом (более активный) , чем защищаемый, то оно называется анодным покрытием. Если металлическое покрытие изготовлено из металла с более положительным потенциалом (менее активный), чем защищаемый, то оно называется катодным покрытием.

Например, при нанесении слоя цинка на железо, при нарушении целостности покрытия, цинк выступает в качестве анода и будет разрушаться, а железо защищено до тех пор, пока не израсходуется весь цинк. Цинковое покрытие является в данном случае анодным.

Катодным покрытием для защиты железа, может, например, быть медь или никель. При нарушении целостности такого покрытия, разрушается защищаемый металл.

Неметаллические покрытия

Такие покрытия могут быть неорганические (цементный раствор, стекловидная масса) и органические (высокомолекулярные соединения, лаки, краски, битум).

Химические покрытия

В этом случае защищаемый металл подвергают химической обработке с целью образования на поверхности пленки его соединения, устойчивой к коррозии. Сюда относятся:

оксидирование – получение устойчивых оксидных пленок (Al2O3, ZnO и др.);

азотирование – поверхность металла (стали) насыщают азотом;

воронение стали – поверхность металла взаимодействует с органическими веществами;

цементация – получение на поверхности металла его соединения с углеродом.

Изменение состава технического металла и коррозионной среды

Изменение состава технического металла также способствует повышению стойкости металла к коррозии. В этом случае в металл вводят такие соединения, которые увеличивают его коррозионную стойкость.

Изменение состава коррозионной среды (введение ингибиторов коррозии или удаление примесей из окружающей среды) тоже является средством защиты металла от коррозии.

Электрохимическая защита

Электрохимическая защита основывается на присоединении защищаемого сооружения катоду внешнего источника постоянного тока, в результате чего оно становится катодом. Анодом служит металлический лом, который разрушаясь, защищает сооружение от коррозии.

Протекторная защита – один из видов электрохимической защиты – заключается в следующем.

К защищаемому сооружению присоединяют пластины более активного металла, который называется протектором. Протектор – металл с более отрицательным потенциалом – является анодом, а защищаемое сооружение – катодом. Соединение протектора и защищаемого сооружения проводником тока, приводит к разрушению протектора.

Примеры задач с решениями на определение защитных свойств оксидных пленок, определение коррозионной стойкости металлов, а также уравнения реакций, протекающих при электрохимической коррозии металлов приведены в разделе Задачи к разделу Коррозия металлов

Коррозия металлов и способы защиты от нее

Коррозионная стойкость металла зависит от его природы, характера среды и температуры.

- Благородные металлы не подвергаются коррозии из-за химической инертности.

- Металлы Al, Ti, Zn, Cr, Ni имеют плотные газонепроницаемые оксидные плёнки, которые препятствуют коррозии.

- Металлы с рыхлой оксидной плёнкой – Fe, Cu и другие – коррозионно неустойчивы. Особенно сильно ржавеет железо.

Различают химическую и электрохимическую коррозию.

| Химическая коррозия сопровождается химическими реакциями. Как правило, химическая коррозия металлов происходит при действии на металл сухих газов, её также называют газовой. |

При химической коррозии также возможны процессы:

Fe + 2HCl → FeCl2 + H2

2Fe + 3Cl2 → 2FeCl3

Как правило, такие процессы протекают в аппаратах химических производств.

| Электрохимическая коррозия – это процесс разрушения металла, который сопровождается электрохимическими процессами. Как правило, электрохимическая коррозия протекает в присутствии воды и кислорода, либо в растворах электролитов. |

В таких растворах на поверхности металла возникают процессы переноса электронов от металла к окислителю, которым является либо кислород, либо кислота, содержащаяся в растворе.

При этом электродами являются сам металл (например, железо) и содержащиеся в нем примеси (обычно менее активные металлы, например, олово).

В таком загрязнённом металле идёт перенос электронов от железа к олову, при этом железо (анод) растворяется, т.е. подвергается коррозии:

Fe –2e = Fe 2+

На поверхности олова (катод) идёт процесс восстановления водорода из воды или растворённого кислорода:

2H + + 2e → H2

O2 + 2H2O + 4e → 4OH –

| Например, при контакте железа с оловом в растворе соляной кислоты происходят процессы: |

Анод: Fe –2e → Fe 2+

Катод: 2H + + 2e → H2

Суммарная реакция: Fe + 2H + → H2 + Fe 2+

Если реакция проходит в атмосферных условиях в воде, в ней участвует кислород и происходят процессы:

Анод: Fe –2e → Fe 2+

Катод: O2 + 2H2O + 4e → 4OH –

Суммарная реакция:

Fe 2+ + 2OH – → Fe(OH)2

4Fe(OH)2 + O2+ 2H2O → 4Fe(OH)3

При этом образуется ржавчина.

Методы защиты от коррозии

Защитные покрытия

Защитные покрытия предотвращают контакт поверхности металла с окислителями.

- Катодное покрытие – покрытие менее активным металлом (защищает металл только неповреждённое покрытие).

- Покрытие краской, лаками, смазками.

- Создание на поверхности некоторых металлов прочной оксидной плёнки химическим путём (анодирование алюминия, кипячение железа в фосфорной кислоте).

Создание сплавов, стойких к коррозии

Физические свойства сплавов могут существенно отличаться от свойств чистых металлов. Добавление некоторых металлов может приводить к повышению коррозионной стойкости сплава. Например, нержавеющая сталь, новые сплавы с большой коррозионной устойчивостью.

Изменение состава среды

Коррозия замедляется при добавлении в среду, окружающую металлическую конструкцию, ингибиторов коррозии. Ингибиторы коррозии — это вещества, подавляющие процессы коррозии.

Электрохимические методы защиты

Протекторная защита: при присоединении к металлической конструкции пластинок из более активного металла – протектора. В результате идёт разрушение протектора, а металлическая конструкция при этом не разрушается.

Защитное действие гальванических покрытий

Нанесение защитного покрытия позволяет в значительной степени снизить скорость коррозии. Этот метод универсален и широко применяется в промышленности для предохранения от коррозии наружных и внутренних поверхностей различных металлоизделий: как отдельных деталей, так и всей конструкции в сборе. Покрытия защищают поверхность металла от коррозии путем ее изоляции от агрессивной среды, а также для отдельных видов покрытий характерно торможение диффузионных процессов и электродных реакций.

В зависимости от типа материала различают покрытия:

• металлические (индивидуальные металлы и сплавы);

• неметаллические неорганические (силикатные, оксидные, фосфатные) и органические (лакокрасочные, пластмассовые, гумировочные);

• комбинированные или композиционные.

Выбор того или иного типа покрытия определяется конструктивными особенностями металлических изделий, степенью агрессивности эксплуатационной среды и требуемой долговечностью защиты.

Механизм защиты от коррозии металлическими покрытиями сводится к:

• повышению термодинамической устойчивости металла;

• изоляции изделия от коррозионной среды.

По назначению металлические покрытия подразделяются на:

• защитные, применяемые для предохранения основного металла от коррозии;

• защитно-декоративные, применяемые для деталей, требующих, наряду с защитой от коррозии, также и декоративной отделки;

• покрытия, применяемые для специальных целей, например, для повышения твердости, износостойкости, антифрикционных свойств деталей и др.

По условиям эксплуатации покрытия подразделяются на эксплуатируемые:

• в агрессивной среде;

• в атмосферных условиях;

• при высоких температурах.

Требования к выбору металлического покрытия в зависимости от условий эксплуатации и назначения установлены в ГОСТ 9.303-84.

По электрохимическому механизму защиты все металлические покрытия подразделяются на анодные и катодные.

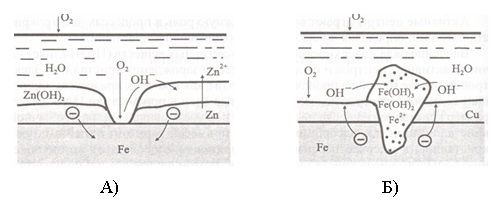

К катодным покрытиям относятся покрытия, потенциалы которых в данной среде имеют более положительные значения, чем потенциал основного металла. По отношению к стали катодными покрытиями являются медные, никелевые, золотые, серебряные, палладиевые и др. Катодные покрытия могут служить надежной защитой от коррозии только при отсутствии в них пор, трещин и других дефектов, т.е. при условии их сплошности. При повреждении покрытия или наличии пор возникает коррозионный элемент, в котором основной металл служит анодом и растворяется, а материал покрытия - катодом, на котором идет процесс или восстановления водорода, или ионизации кислорода (рисунок 1Б). Непременным условием протекания коррозии является наличие в местах повреждений электролита.

Анодные покрытия имеют более отрицательный потенциал, чем потенциал основного металла. По отношению к стали анодными покрытиями являются цинковое, кадмиевое, марганцевое и др. В случаях применения анодных покрытий условие сплошности необязательно. При наличии дефектов в покрытии при действии агрессивных растворов возникает коррозионный гальванический элемент, в котором основной металл будет катодом, а металл покрытия - анодом, поэтому защищаемое изделие не будет корродировать (рисунок 1А).

Рисунок 1 — Схема, поясняющая действие анодных (А) и катодных (Б) по отношению к основному металлу металлических покрытий

Защитные свойства и продолжительность срока службы анодных покрытий зависят от их толщины, а катодных покрытий - не только от толщины, но и от их сплошности.

Важно заметить, что анодное покрытие на одном и том же металле при определенной температуре и составе среды может стать катодным и наоборот. По методам нанесения металлические покрытия подразделяются на:

2. Защитное действие гальванических покрытий.

Гальванические покрытия получают электроосаждением слоя металла из электролита, содержащего ионы этого металла. Для электроосаждения металла используется установка, состоящая из электролизера и источника постоянного тока. Электролизер, в свою очередь, состоит из гальванической ванны, электролита и электродов. При этом защищаемая деталь завешивается на катодную штангу, подключенную к отрицательному полюсу источника тока, и в результате ионно-электронного перехода на границе металл / электролит, т.е. реакции восстановления ионов, происходит осаждение металла на поверхности детали.

В состав электролита входят простые или комплексные соли металла, осаждающегося на катоде, а также вещества, повышающие электропроводность электролита, буферные, поверхностно-активные, блескообразующие и выравнивающие добавки, способствующие получению осадков с заданной структурой и характеристиками. Структура гальванического покрытия во многом определяет его химические, физические и механические свойства.

Коррозионная стойкость гальванических покрытий главным образом зависит от их химического состава, толщины и структуры (в особенности - пористости).

Требования к качеству гальванических покрытий установлены ГОСТ 9.301-86.

Для защиты от коррозии широко используются цинковые, никелевые, хромовые и другие гальванические покрытия. Однослойные гальванические покрытия, несмотря на широкое применение в промышленности, не могут удовлетворить всем требованиям, предъявляемым к изделиям по коррозионной стойкости, декоративному виду, износостойкости. Поэтому в настоящее время широко применяют многослойные гальванические покрытия.

Условно многослойные гальванические покрытия можно разделить на две группы:

• состоящие из различных металлов;

• состоящие из слоев одного и того же металла, обладающих различными свойствами.

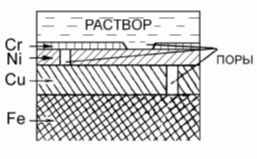

Классическим примером первого варианта являются многослойные покрытия типа медь-никель, никель-хром, медь-никель-хром (рисунок 2).

Рисунок 2 — Схема многослойного гальванического покрытия стальной основы.

По сравнению с однослойными покрытиями они имеют ряд преимуществ. Одним из главных условий, определяющих защитные свойства любого покрытия, является его беспористость. При нанесении двухслойных покрытий это условие легче выполнить, так как менее вероятно совпадение каналов пор у покрытий, которые имеют разные структуру и свойства. Нельзя забывать и об экономических преимуществах многослойных покрытий, так как медь намного дешевле никеля.

Вторым вариантом многослойных покрытий являются медные покрытия из пирофосфатного, а затем из кислого электролита. Медные покрытия из пирофосфатных электролитов можно осаждать непосредственно на сталь. Они имеют мелкокристаллическую структуру. Покрытия из кислого электролита более крупнокристаллические. Зато их можно наращивать быстрее.

Для увеличения коррозионной стойкости блестящих никелевых покрытий применяют покрытия типа би-никель, три-никель и сил-никель. Преимущество таких покрытий очевидно, так как при той же толщине слоя коррозионная стойкость у них почти в 2-5 раз выше. Внедрение таких процессов позволяет экономить дорогостоящий и дефицитный никель.

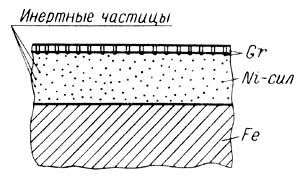

Следует отметить увеличение удельного веса композиционных электрохимических покрытий (КЭП): сил-никель и др. Они отличаются от гомогенных покрытий наличием второй фазы, которая представляет собой мелкодисперсные неэлектропроводные частицы. Соосаждение происходит вследствие «захвата» частиц по мере роста покрытия. Все КЭП обладают высокими твердостью, износостойкостью и химической стойкостью.

На рисунке 3 представлена схема образования микропористого хрома на сил-никеле. Видно, что осаждение хрома происходит лишь на тех участках никелевых покрытий, где нет инертных частиц. В этих местах образуются мельчайшие поры, их число достигает 20 000-100 000 шт. на 1 см2 поверхности. Такие покрытия имеют более высокие защитные свойства, чем покрытия типа медь-никель-хром и не нуждаются в медном подслое.

Рисунок 3 — Схема покрытия никель-сил - микропористый хром

В основе многослойного никелирования заложен принцип электрохимической защиты нижележащих слоев никеля. При двухслойном никелировании нижний полублестящий слой имеет более положительный потенциал, чем верхний блестящий слой. Такое сочетание двух слоев никеля с неодинаковой электрохимической активностью приводит к распространению коррозии в продольном направлении по поверхности раздела слоев никеля, и только после полного растворения верхнего слоя, который в данном случае является анодом, начинает корродировать нижний слой никеля. Обычно толщина нижнего слоя составляет 50-70 % от общей толщины покрытия.

Нижний полублестящий слой должен быть малонапряженным, иметь минимальное количество пор и не содержать серы. Поэтому электролиты должны иметь блескообразующие добавки, в состав которых не входят сера или сульфогруппы.

При нанесении три-никеля между нижним полублестящим и верхним зеркально-блестящим слоями включается тонкий промежуточный слой никеля, содержащий повышенное количество серы. Толщина этого слоя 1,5-2 мкм. Слой приобретает еще более отрицательный потенциал по сравнению с верхним слоем никеля и поэтому является анодом как по отношению к нижнему полублестящему, так и по отношению к верхнему блестящему слою. Вследствие этого при наличии пор в верхнем слое коррозия резко замедляется и идет горизонтально по промежуточному слою.

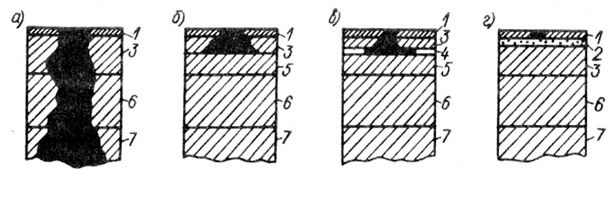

На рисунке 4 приведены схемы коррозионного разрушения различных видов никелевых покрытий в комбинации с хромом и медью. В случае многослойного покрытия медь-никель-хром при попадании влаги коррозия начинается в порах хромового покрытия и распространяется вертикально, вплоть до основного металла.

Рисунок 4 — Схемы коррозионного разрушения многослойных никелевых покрытий:

а — однослойный никель; б — би-никель; в — три-никель; г — сил-никель;

1 — хром; 2 — сил-никель; 3 — блестящий никель; 4 — высокосернистый никель;

5 — полублестящий никель; 6 — медь; 7 — сталь

При нанесении би-никеля коррозия начинается в верхнем блестящем слое и распространяется горизонтально. Коррозия три-никеля распространяется сначала вертикально, а затем - горизонтально вдоль высокосернистого промежуточного слоя никеля.

Коррозия в сил-никеле протекает наиболее удачно: она идет по узкому кольцу вокруг непроводящей частицы. При этом образовавшиеся продукты коррозии герметизируют микропоры хрома, приостанавливая дальнейшее разрушение.

Читайте также: