Что такое обрабатываемость металла

Обновлено: 13.05.2024

Обрабатываемость материала резанием характеризуется такими факторами, как качество обработки - шероховатость обработанной поверхности и точность размеров, стойкость режущего инструмента, сопротивление резанию ( скорость и сила при резании), вид стружкообразования. [1]

Обрабатываемость материалов резанием зависит от их химического состава, структуры, механических и физических свойств. При черновом точении обрабатываемость оценивают скоростью инструмента при соответствующей скорости и силе резания, а при чистовой - шероховатостью поверхности, точностью обработки и стойкостью инструмента. [2]

Обрабатываемость материалов является комплексным понятием, характеризующимся силой и скоростью резания, качеством обработанной поверхности, видом образующейся стружки и др. Все эти факторы зависят от свойств обрабатываемого материала, а следовательно, и от его структуры. [3]

Обрабатываемость материалов должна учитываться как подбором режущего инструмента, так и выбором скоростей резания. Существует пять основных групп инструментальных материалов: инструментальные углеродистые и легированные стали, быстрорежущие стали, твердые сплавы, мииерало-керамика и керметы, сверхтвердые материалы. При этом твердосплавный инструмент наиболее производителен. [4]

Обрабатываемость материалов злектроэрозионным методом зависит от их теплофизических свойств и условий протекания процесса. [5]

Обрабатываемость материала определяется температурой его плавления и теплопроводностью и не зависит от механических свойств. [6]

Обрабатываемость материала определяется температурой его плавления и теплопроводностью и не зависит от механических свойств. Качество поверхности зависит от частоты импульсов и вида обрабатываемого материала. Так, при обработке стали и жаропрочных сплавов на установках с частотой тока 400 с 1 получают у 2-у 4 - й классы чистоты; при обработке тех же материалов на установках с частотой тока до 25 000 с 1 и более получают у 5-у 6 - й классы чистоты. [7]

Обрабатываемость материалов световым лучом определяется теплофизическими свойствами материалов ( температурой плавления и кипения, теплоемкостью, теплопроводностью), а также их отражательной спо собностью. Для уменьшения отражения луча от поверхности ее делают матовой. [8]

Оценку обрабатываемости материала производят методом сравнения с обрабатываемостью стали 45, значение которой принимается за единицу. Обрабатываемость конструкционных материалов зависит от их механических свойств, в первую очередь прочности и твердости. Она ухудшается с увеличением в сплаве упрочняющих фаз, неметаллических включений, измельчением структуры, наличием легирующих элементов ( хрома, никеля) и увеличением вязкости. [9]

Улучшение обрабатываемости материалов механической обработкой достигается предварительной термической обработкой заготовок, применением инструмента из твердых сплавов и сверхтвердых материалов, подбором и использованием смазочно-охлаждающих жидкостей, оптимизацией режимов резания, легированием конструкционных сплавов. [10]

Нормализацией улучшается обрабатываемость материала резанием, устраняются внутренние напряжения и явления наклепа, исправляется структура сварных швов, литой стали и стали, подвергавшейся обработке давлением. Нормализация часто служит подготовительной операцией перед последующей закалкой. Как и отжиг, нормализация обеспечивает мелкозернистую структуру, а механические свойства стали после отжига и нормализации практически одинаковы. [11]

Лучшей оценкой обрабатываемости материала является та скорость резания, которую выдерживает резец при определенных постоянных условиях. Определение такого критерия обрабатываемости требует длительных исследований, специального оборудования, большого количества исследуемого металла и инструмента. Для сокращения времени и затрат нередко прибегают к ускоренным методам исследования. [12]

Устанавливаем группу обрабатываемости протягиваемого материала . НВ 220 относится к 1 - й группе обрабатываемости. [13]

Значительное влияние на обрабатываемость материала оказывают различные включения - сульфиды, оксиды, кремнезем. Некоторые из них обладают большой твердостью и абразивной способностью ( окись кремния, окись алюминия) и снижают стойкость инструмента. Добавки свинца и серы, наоборот, повышают обрабатываемость материала, уменьшают трение между стружкой и инструментом, температуру и силы резания. Добавка серы в обрабатываемый материал оказывает различное влияние на стойкость быстрорежущего и твердосплавного инструмента. [14]

Что такое «обрабатываемость» и как она измеряется?

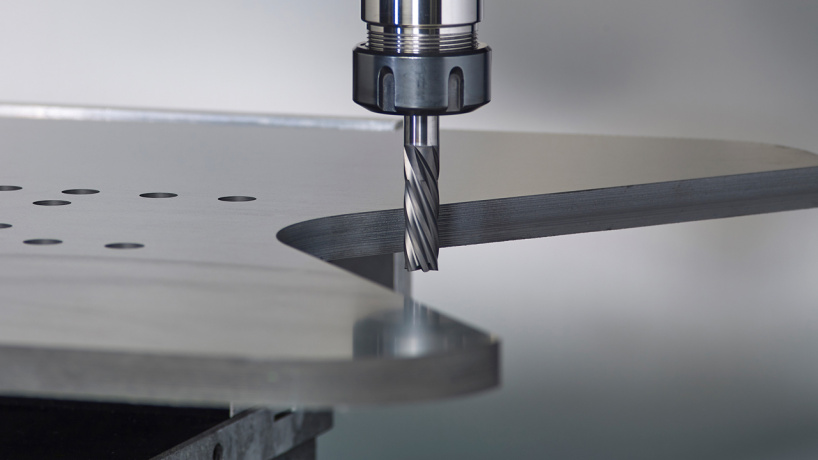

Процесс механической обработки - это универсальный и эффективный способ резки металла и пластика. Он позволяет создавать очень тонкие детали с жесткими допусками и является очень экономически эффективным для изготовления прототипов и небольших партий деталей.

Однако механическая обработка не одинаково хорошо подходит для всех материалов. Поскольку в процессе обработки используется мощный вращающийся режущий инструмент для удаления материала, материал должен быть достаточно мягким, чтобы режущий инструмент мог проникнуть в него - в противном случае сам инструмент будет поврежден, и качество детали пострадает. Однако слишком мягкий материал при контакте с режущим инструментом будет деформироваться нежелательным образом, что приведет к деформации и неэффективности детали.

Легкость, с которой металл можно резать режущим инструментом, называется обрабатываемостью. Но поскольку существует множество факторов, определяющих обрабатываемость металла, характеристику трудно измерить количественно. В этой статье рассматриваются основы обрабатываемости: что это такое, какие материалы наиболее поддаются обработке, как можно повысить обрабатываемость и как она измеряется.

Что такое обрабатываемость?

Обрабатываемость – это то, с какой легкостью или трудом материал может быть разрезан режущим инструментом. Материал, который можно разрезать с минимальным усилием, не вызывая деформации окружающих участков, лучше поддается механической обработке, чем тот, который требует больших усилий и вызывает большую деформацию.

На практике использование материалов с хорошей обрабатываемостью дает краткосрочные и долгосрочные преимущества. В краткосрочной перспективе использование таких материалов может привести к получению более качественных деталей с жесткими допусками, минимальной деформацией и хорошей отделкой поверхности. Они также могут быть изготовлены быстрее, чем детали, из труднообрабатываемых материалов. В долгосрочной перспективе использование легко обрабатываемых материалов приводит к снижению износа инструмента и увеличению срока его службы, что в конечном итоге экономит деньги предприятий.

Тогда почему же самые обрабатываемые материалы используют не всегда? Проблема в том, что обрабатываемость часто идет в ущерб производительности материала, и наоборот. Прочные материалы обычно труднее резать, чем хрупкие, поэтому инженерам часто приходится искать компромисс между обрабатываемостью и производительностью.

Обрабатываемость конкретного материала зависит как от физических свойств группы материалов (из каких элементов она состоит), так и от состояния конкретного рабочего материала (как он был изготовлен). Физические свойства материала фиксированы, но состояние заготовки может сильно варьироваться.

К физическим свойствам относятся:

- Деформационное упрочнение;

- Тепловое расширение;

- Теплопроводность;

- Модуль упругости.

К факторам состояния относятся:

- Микроструктура;

- Размер зерна;

- Термическая обработка;

- Твердость;

- Предел прочности.

Обрабатываемые материалы:

Один из наиболее подходящих материалов для механической обработки, алюминий относительно недорог и изготавливается из ряда распространенных сплавов. Алюминиевый спав 6061 является стандартным сплавом для механической обработки, хотя менее распространенные сплавы, такие как алюминий 2011 и 8280, еще лучше поддаются механической обработке, образуя очень маленькую стружку и обеспечивая отличное качество поверхности.

Стали, как правило, сложнее обрабатывать, чем алюминиевые сплавы, но марки с умеренным содержанием углерода, такие как нержавеющая сталь 303, лучше всего поддаются обработке (слишком много углерода делает сталь слишком твердой, слишком мало – она становится вязкой). Использование свинца в качестве добавки может сделать сталь более обрабатываемой, улучшая удаление стружки. Сера также может повысить обрабатываемость стали.

Другие металлы

Другие обрабатываемые металлы включают различные латунные сплавы, которые довольно мягкие, но имеют хорошую прочность на растяжение. Точно так же медь имеет хороший уровень обрабатываемости наряду с такими характеристиками, как электропроводность.

Термопласты могут быть сложны в обработке, поскольку тепло, выделяемое режущим инструментом, может привести к расплавлению пластика и его прилипанию к инструменту. Учитывая это, к числу наиболее хорошо обрабатываемых пластмасс относятся ABS, нейлон, акрил и делрин.

Улучшение обрабатываемости материалов:

Хотя металлы имеют фиксированные физические свойства, состояние заготовки можно изменить, чтобы сделать ее более поддающейся обработке. В сплавы также могут быть введены присадки для улучшения обрабатываемости.

- Присадки: Одним из способов улучшить обрабатываемость материала является включение в него элементов других материалов, которые сделают его более поддающимся резке. Например, при обработке стали добавление свинца и серы может облегчить резку заготовки.

- Термическая обработка: металлы часто подвергаются нагреву и охлаждению для изменения их свойств, и термообработка может уменьшить твердость металла, чтобы облегчить его обработку. Например, отжиг сплавов на основе никеля может улучшить обрабатываемость.

- Внешние факторы: Обработка может быть упрощена без фактического изменения материала заготовки. Например, изменение материала режущего инструмента, скорости резания, угла резания, рабочих условий и других параметров может облегчить резку труднообрабатываемого материала.

Как измеряется обрабатываемость:

Поскольку на обрабатываемость материала влияет множество различных факторов , обрабатываемость можно считать расплывчатым понятием, которое трудно определить количественно.

Однако инженеры и материаловеды пытались измерить обрабатываемость с помощью таких показателей, как энергопотребление (сколько энергии необходимая для резки материала), срок службы режущего инструмента (насколько быстро инструмент изнашивается при резке материала) и чистота поверхности разрезаемого материала.

- Потребляемая мощность: Обрабатываемость можно оценить по силам, необходимым для разрезания материала, измеренным с использованием стандартных показателей энергии.

- Срок службы режущего инструмента: обрабатываемость можно оценить по времени, как долго инструмент работает, при обработке данного материала.

- Чистота поверхности: обрабатываемость можно оценить, отметив степень нароста на кромке, образовавшейся во время обработки; материалы с высокой механической обработкой не образуют наростов.

К сожалению, ни один из этих методов не является полностью достоверным, поскольку независимые факторы могут влиять на энергопотребление, износ режущего инструмента и чистоту поверхности.

Американский институт чугуна и стали (AISI) также создал систему оценки обрабатываемости, основанную на токарных испытаниях. Эти рейтинги, выраженные в процентах, относятся к обрабатываемости стали 160 Brinell B1112 (выбранной произвольно), которая имеет рейтинг обрабатываемости 100%. Металлы с более высоким уровнем обрабатываемости, чем B1112, имеют рейтинг выше 100%, а металлы с худшей обрабатываемостью имеют рейтинг ниже 100%.

Если вам понравилась статья, то ставьте лайк, делитесь ею со своими друзьями и оставляйте комментарии!

Большая Энциклопедия Нефти и Газа

Обрабатываемость металлов ( способность поддаваться обработке резанием) определяется комплексом физико-механических свойств обрабатываемого материала ( твердостью, вязкостью, прочностью и др.) и режущего инструмента, обусловливающих наивысшую производительность и чистоту обработанной поверхности. Последняя не всегда соответствует наивысшей производительности, иногда оба условия противоречат друг другу и вопрос обрабатываемости решается в зависимости от технологических требований, предъявляемых к изделию. [1]

Обрабатываемость металлов определяют методами, основанными на оценке изменений стойкости режущего инструмента при различных скоростях резания. Допустимую скорость резания как критерий оценки обрабатываемости применяют наиболее часто, так как скорость резания оказывает весьма существенное влияние на производительность, а следовательно, и на себестоимость обработки. Считается, что лучшую обрабатываемость имеет тот материал, который, при прочих равных условиях, допускает более высокую скорость резания. [2]

Обрабатываемость металла резанием характеризуется следующими факторами: качеством обработки - шероховатостью обработанной поверхности и точностью размеров; стойкостью инструмента; сопротивлением резанию ( скорость и сила при резании); видом стружкообразования. Практически обрабатываемость стали определяют сравнительными испытаниями путем обтачивания образцов испытуемой стали и стали 45, принимаемой за эталон. [3]

Обрабатываемость металлов характеризуется также шероховатостью обработанной поверхности ( что особенно важно при окончательных-чистовых операциях) и силами, действующими на инструмент в процессе резания. [4]

Обрабатываемость металлов характеризуется также шероховатостью обработанной поверхности ( что особенно важно при окончательных - чистовых операциях) и силами, действующими на инструмент в процессе резания. [5]

Обрабатываемость металлов резанием по ГОСТ 2625 - 44 определяется: а) скоростью резания, б) усилием резания и в) чистотой обработанной поверхности. Количественное выражение обрабатываемости зависит от: а) метода выплавки металла, б) условий проката и волочения, в) химического состава, г) структурного состояния и д) механических свойств. [7]

Обрабатываемость металлов характеризуется также чистотой обработанной поверхности ( что особенно важно при окончательных - чистовых операциях) и силами, действующими на инструмент в процессе резания. [8]

Обрабатываемость металла характеризуется его способностью подвергаться обработке резанием металлическим или абразивным инструментом. [9]

Обрабатываемость металлов резанием характеризуется их механическими свойствами: твердостью, прочностью, пластичностью и ударной вязкостью. [10]

Обрабатываемость металла резанием характеризуется: а) качеством обработки - чистотой обработанной поверхности и точностью размеров; б) стойкостью инструмента; в) сопротивлением резанию; г) видом струж-кообразования. Практически обрабатываемость стали определяют сравнительными испытаниями, путем обтачивания образцов испытуемой стали и стали марки 45 ( а 65 кГ / ммъ; 637 4 / Ин / и 2; НВ 179), принимаемой за эталон. Критерием затупления резца служит износ по задней грани, равной 1 0 мм. Обрабатываемость стали оценивают по скорости резания, соответствующей 60-минутной стойкости резцов и выражают коэффициентом по отношению к эталонной стали, скорость резания vw которой принята за единицу. [12]

Обрабатываемость металлов резанием на станках - одно из важнейших технологических Свойств, потому что подавляющее количество металлических заготовок-и прокатанных, и кованых, и литых, и штампованных, а также сварных узлов и конструкций подвергается механической обработке. [13]

Обрабатываемость металла резанием характеризуется следующими факторами: качеством обработки - шероховатостью обработанной поверхности и точностью размеров; стойкостью инструмента; сопротивлением резанию ( скорость и сила при резании); видом стружкообразования. Практически обрабатываемость стали определяют сравнительными испытаниями путем обтачивания образцов испытуемой стали и стали 45, принимаемой за эталон. [14]

Обрабатываемость металла резанием, которую оценивают скоростью затупления резца при заданных режимах резания при обеспечении достаточной чистоты обработки и выражают в процентах от обрабатываемости автоматной стали - для разных сталей и свинцовистой латуни - для разных медных сплавов. [15]

Что такое термическая обработка металлов? Методы и преимущества

Термическая обработка - это процесс нагрева и охлаждения металлов с использованием определенных заранее выбранных методов для получения желаемых свойств. Как черные, так и цветные металлы проходят термическую обработку перед их применением.

Со временем было разработано множество различных методов. Даже сегодня металлурги постоянно работают над улучшением результатов и рентабельности этих процессов.

Для этого они разрабатывают новые графики или циклы для производства различных сортов. Каждый график относится к разной скорости нагрева, выдержки и охлаждения металла.

При тщательном соблюдении этих методов можно производить металлы различных стандартов с удивительно конкретными физическими и химическими свойствами.

Польза

Причины проведения термообработки могут быть разными. Некоторые процедуры делают металл мягким, а другие повышают твердость . Они также могут влиять на электрическую и теплопроводность этих материалов.

Некоторые методы термообработки снимают напряжения, возникшие в более ранних процессах холодной обработки. Другие придают металлам желаемые химические свойства. Выбор идеального метода зависит от типа металла и требуемых свойств.

В некоторых случаях металлическая деталь может пройти несколько процедур термической обработки. Например, некоторые суперсплавы, используемые в авиастроении, могут пройти до шести различных этапов термообработки, чтобы оптимизировать их для применения.

Этапы процесса термообработки

Проще говоря, термическая обработка - это процесс нагрева металла, выдержки его при этой температуре и последующего охлаждения. В процессе обработки металлическая деталь претерпевает изменения своих механических свойств. Это связано с тем, что высокая температура изменяет микроструктуру металла, которая играет важную роль в механических свойствах материала.

Конечный результат зависит от множества различных факторов. К ним относятся время нагрева, время выдержки металлической детали при определенной температуре, скорость охлаждения, окружающие условия и т. д. Параметры зависят от метода термообработки, типа металла и размера детали.

В ходе этих процессов свойства металла изменятся. Среди этих свойств - электрическое сопротивление, магнетизм, твердость, вязкость, пластичность, хрупкость и коррозионная стойкость.

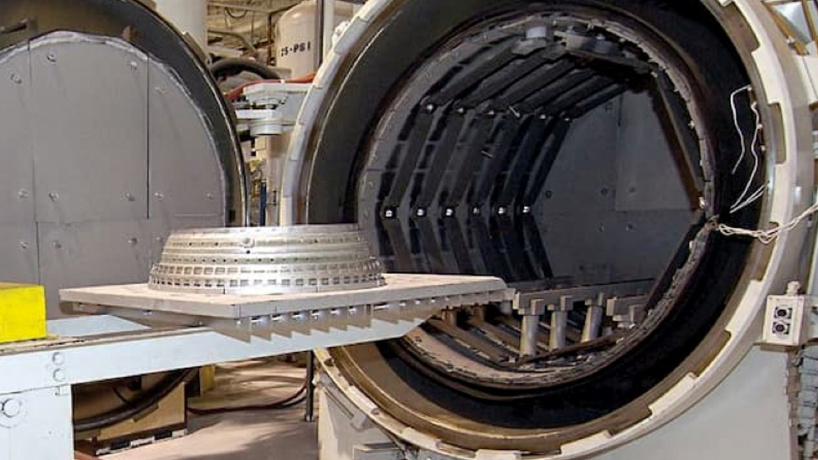

Нагрев

Детали реактивного двигателя, направляемые в печь

Как мы уже обсуждали, микроструктура сплавов будет изменяться в процессе термообработки. Нагрев осуществляется в соответствии с заданным термическим профилем.

При нагревании сплав может находиться в одном из трех различных состояний. Это может быть механическая смесь, твердый раствор или их комбинация.

Механическая смесь аналогична бетонной смеси, в которой цемент связывает песок и гравий. Песок и гравий все еще видны как отдельные частицы. В случае металлических сплавов механическая смесь удерживается основным металлом.

С другой стороны, в твердом растворе все компоненты смешиваются гомогенно. Это означает, что их невозможно идентифицировать индивидуально даже под микроскопом.

Каждое состояние приносит с собой разные качества. По фазовой диаграмме возможно изменение состояния путем нагрева. Однако охлаждение определяет конечный результат. Сплав может оказаться в одном из трех состояний, в зависимости только от метода.

Выдержка

Во время выдержки металл выдерживается при достигнутой температуре. Продолжительность зависит от требований.

Например, поверхностное упрочнение требует только структурных изменений поверхности металла, чтобы повысить твердость поверхности. В то же время для других методов требуются единые свойства. В этом случае период выдержки больше.

Время выдержки также зависит от типа материала и размера детали. Более крупным деталям требуется больше времени, когда целью являются однородные свойства. Это происходит из-за того, что сердцевине большой части требуется больше времени, чтобы достичь необходимой температуры.

Охлаждение

После завершения этапа выдержки металл необходимо охладить в установленном порядке. На этом этапе тоже происходят структурные изменения. Твердый раствор при охлаждении может оставаться неизменным, полностью или частично превращаться в механическую смесь, в зависимости от различных факторов.

Скорость охлаждения регулируется различными средами, такими как солевой раствор, вода, масло или воздух. Вышеупомянутая последовательность охлаждающих сред находится в порядке убывания эффективной скорости охлаждения. Солевой раствор быстрее всего поглощает тепло, а воздух - медленнее всего.

Также возможно использование печи в процессе охлаждения. Контролируемая среда обеспечивает высокую точность, когда необходимо медленное охлаждение.

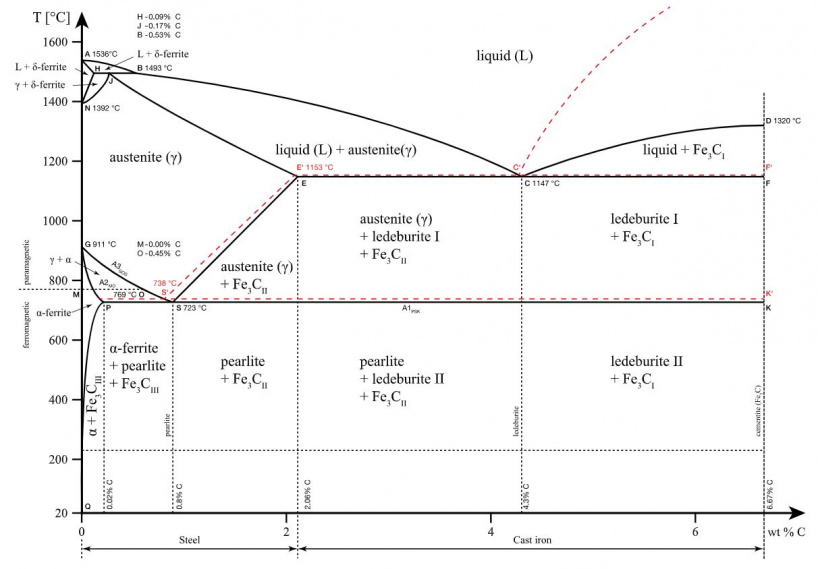

Фазовые диаграммы

У каждого металлического сплава своя фазовая диаграмма. Как уже было сказано ранее, термическая обработка проводится по этим схемам. Они показывают структурные изменения, происходящие при разных температурах и различном химическом составе.

Давайте возьмем фазовую диаграмму железо-углерод в качестве примера, так как она наиболее известна и широко преподается в университетах.

Фазовая диаграмма железо-углерод является важным инструментом при изучении поведения различных углеродистых сталей при термообработке. Ось x показывает содержание углерода в сплаве, а ось y - температуру.

Обратите внимание, что 2,14% углерода - это предел, при котором сталь становится чугуном.

На диаграмме показаны различные области, где металл существует в различных микросостояниях, таких как аустенит, цементит, перлит. Эти области обозначены границами A1, A2, A3 и Acm. На этих границах происходят фазовые изменения, когда через них проходит температура или значение содержания углерода.

A1: Верхняя граница фазы цементит/феррит.

A2: предел, при котором железо теряет свой магнетизм. Температура, при которой металл теряет свой магнетизм, также называется температурой Кюри.

A3: Граница раздела, отделяющая фазу аустенит + феррит от фазы γ (гамма) аустенита.

Acm: Граница раздела, отделяющая аустенит γ от аустенита + цементита.

Фазовая диаграмма является важным инструментом, позволяющим определить, будет ли термообработка полезной или нет. Каждая структура привносит определенные качества в конечный продукт, и выбор термообработки делается на основе этого.

Распространенные методы термической обработки

Существует довольно много методов термической обработки. Каждый из них обладает определенными качествами.

К наиболее распространенным методам термообработки относятся:

- Отжиг;

- Нормализация;

- Закаливание;

- Старение;

- Снятие напряжения;

- Темперирование;

- Цементация.

Отжиг

При отжиге металл нагревается выше верхней критической температуры, а затем охлаждается с медленной скоростью.

Отжиг проводится для размягчения металла. Это делает металл более пригодным для холодной обработки и формовки. Он также повышает обрабатываемость, пластичность и вязкость металла.

Отжиг также полезен для снятия напряжений в детали, вызванных предшествующими процессами холодной обработки. Присутствующие пластические деформации устраняются во время рекристаллизации, когда температура металла пересекает верхнюю критическую температуру.

Металлы могут подвергаться множеству методов отжига, таких как рекристаллизационный отжиг, полный отжиг, частичный отжиг и окончательный отжиг.

Нормализация

Нормализация - это процесс термообработки, используемый для снятия внутренних напряжений, вызванных такими процессами, как сварка, литье или закалка.

В этом процессе металл нагревается до температуры, которая на 40° C выше его верхней критической температуры.

Эта температура выше, чем при закалке или отжиге. После выдержки при этой температуре в течение определенного периода времени его охлаждают на воздухе. Нормализация создает однородный размер зерна и состав по всей детали.

Нормализованная сталь тверже и прочнее отожженной стали. Фактически, в нормализованном виде сталь прочнее, чем в любом другом состоянии. Вот почему детали, которые требуют ударной вязкости или должны выдерживать большие внешние нагрузки, почти всегда будут нормализованы.

Закалка

Самый распространенный процесс термообработки - закалка - используется для увеличения твердости металла. В некоторых случаях затвердеть может только поверхность.

Заготовку закаляют, нагревая ее до заданной температуры, а затем быстро охлаждают, погружая в охлаждающую среду. Можно использовать масло, солевой раствор или воду. Полученная деталь будет иметь повышенную твердость и прочность, но одновременно возрастет и хрупкость.

Цементное упрочнение - это тип процесса упрочнения, при котором упрочняется только внешний слой заготовки. Используемый процесс такой же, но поскольку тонкий внешний слой подвергается процессу, полученная в результате заготовка имеет твердый внешний слой, но более мягкую сердцевину.

Это обычное дело для валов. Твердый внешний слой защищает его от износа материала . В противном случае при установке подшипника на вал он может повредить поверхность и сместить некоторые частицы, которые ускорят процесс износа. Закаленная поверхность обеспечивает защиту от этого, а сердечник по-прежнему обладает необходимыми свойствами, чтобы выдерживать усталостные напряжения.

Другие типы процессов закалки включают индукционную закалку, дифференциальную закалку и закалку пламенем. Однако закалка пламенем может привести к образованию зоны термического влияния, которая возникает после охлаждения детали.

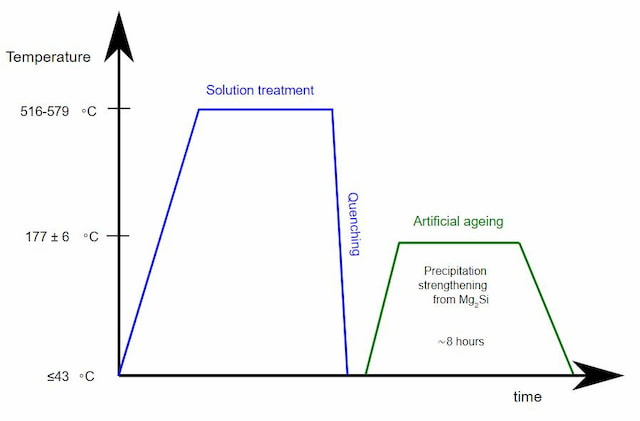

Старение

График старения алюминия 6061

Старение или дисперсионное твердение - это метод термообработки, который в основном используется для повышения предела текучести ковких металлов. В ходе процесса образуются равномерно диспергированные частицы в структуре зерна металла, которые вызывают изменения в свойствах.

Осадочное твердение обычно происходит после еще одного процесса термообработки, при котором достигается более высокая температура. Однако старение только повышает температуру до среднего уровня и снова быстро снижает ее.

Некоторые материалы могут стареть естественным образом (при комнатной температуре), в то время как другие стареют только искусственно, то есть при повышенных температурах. Для естественно стареющих материалов может быть удобно хранить их при более низких температурах.

Снятие напряжения

Снятие напряжения особенно часто используется для деталей котлов, баллонов с воздухом, аккумуляторов и т. д. При этом методе нагревают металл до температуры чуть ниже его нижней критической границы. Процесс охлаждения медленный и, следовательно, равномерный.

Это делается для снятия напряжений, которые возникли в деталях из-за более ранних процессов, таких как формовка, механическая обработка, прокатка или правка.

Отпуск

Отпуск - это процесс уменьшения избыточной твердости и, следовательно, хрупкости, возникающей в процессе закалки. Также снимаются внутренние напряжения. Прохождение этого процесса может сделать металл пригодным для многих применений, в которых требуются такие свойства.

Температура обычно намного ниже температуры затвердевания. Чем выше используемая температура, тем мягче становится конечная заготовка. Скорость охлаждения не влияет на структуру металла во время отпуска, и обычно металл охлаждается на неподвижном воздухе.

Цементация стали

В этом процессе термообработки металл нагревается в присутствии другого материала, который выделяет углерод при разложении.

Освободившийся углерод поглощается поверхностью металла. Содержание углерода на поверхности увеличивается, что делает ее более твердой, чем внутреннее ядро.

Какие металлы подходят для термической обработки?

Хотя черные металлы составляют большинство термообработанных материалов, сплавы меди, магния, алюминия, никеля, латуни и титана также могут подвергаться термообработке.

Около 80% термически обрабатываемых металлов - это разные марки стали. Черные металлы, которые можно подвергать термической обработке, включают чугун, нержавеющую сталь и различные марки инструментальной стали.

Такие процессы, как закалка, отжиг, нормализация, снятие напряжений, цементирование, азотирование и отпуск, обычно выполняются на черных металлах.

Медь и медные сплавы подвергаются таким методам термической обработки, как отжиг, старение и закалка.

Алюминий подходит для таких методов термообработки, как отжиг, термообработка на твердый раствор, естественное и искусственное старение. Термическая обработка алюминия - это точный процесс. Объем процесса должен быть установлен, и его следует тщательно контролировать на каждом этапе для достижения желаемых характеристик.

Очевидно, не все материалы подходят для термической обработки. Точно так же не обязательно использовать каждый метод для отдельного материала. Поэтому каждый материал нужно изучать отдельно, чтобы добиться желаемого результата. Использование фазовых диаграмм и доступной информации о влиянии вышеупомянутых методов является отправной точкой.

Если вам понравилась статья, то ставьте лайк, делитесь ею со своими друзьями и оставляйте комментарии!

Обрабатываемость стали зависит от ее химического состава, микроструктуры, макроструктуры и твердости. Для разных операций механической обработки могут требоваться различные структура и твердость. Например, для обточки на автоматах лучше подходят более мягкие сферодизоваиные структуры, а для нарезания зубьев и протягивания - несколько более твердые структуры пластинчатого перлита с разорванной сеткой феррита или сорбита. Они дают более чистую поверхность, нона автоматах обрабатываются труднее. [1]

Обрабатываемость стали в очень большой степени зависит от ее твердости. Сталь плохо поддается резанию и в том случае, если ее твердость очень мала, и в том случае, если велика. При малой твердости сталь обычно бывает вязкой, стружка при резании такой стали получается вьющейся, трется о резец, сильно его нагревает, и стойкость резца понижается - обработка идет плохо. А обработанная поверхность получается неровной, с задирами. Твердые стали обрабатываются тоже плохо, но по другой причине: резец с трудом проникает в твердую сталь. [2]

Обрабатываемость стали характеризуется чистотой обработки поверхности, стойкостью режущего инструмента и производительностью при резании. При обработке деталей с высокой твердостью резец быстро затупляется или даже выкрашивается. Приходится работать при малых скоростях и снимать лишь тонкую стружку. Чрезмерно низкая твердость также затрудняет обработку. Снимаемая стружка получается витой, она с силой трется о резец, вызывает разогрев его рабочей кромки и быструю порчу. [3]

Обрабатываемость сталей эффективно повышается также небольшими добавками кальция и свинца. [4]

Обрабатываемость стали резанием удовлетворительная, но ниже обрабатываемости стали 40Г2 и 40Г и аналогичных сталей с нормальным содержанием марганца. Пластичность стали при холодной деформации низкая. [5]

Обрабатываемость сталей этого класса пониженная, но значительно более высокая, чем высокомарганцовистой стали. Свариваемость удовлетворительная; после сварки изделия рекомендуется нормализовать. [7]

Обрабатываемость сталей и сплавов резанием оценена по скорости резания, соответствующей 60-минутной стойкости резцов, v60 и выражена коэффициентом Ку для условий точения твердосплавным инструментом и инструментами из быстрорежущей стали по отношению к эталонной стали. В качестве эталонной стали принята углеродистая сталь 45 ( 179 НВ и ств 650 Н / мм2), скорость резания v60 которой принята за единицу. [8]

Обрабатываемость стали улучшается в результате отжига и отпуска, которые приводят к снижению действительного предела прочности при максимальном выделении из твердого раствора и максимальной коагуляции карбидов. При закалке стали в случае увеличения действительного предела прочности ее обрабатываемость ухудшается, несмотря на то что, например, у аустенитной стали после такой термической обработки во многих случаях твердость снижается. [9]

Обрабатываемость стали зависит от ее химического состава, микроструктуры, макроструктуры, механических свойств и твердости. Для разных операций механической обработки могут требоваться различные структура и твердость. Например, для обтачивания а автоматах лучше подходят более мягкие сфероидизованные структуры, а для нарезания зубьев и протягивания - несколько более твердые структуры пластинчатого перлита с разорванной сеткой феррита или сорбита; они дают более чистую поверхность, но на автоматах обрабатываются труднее. [10]

Обрабатываемость сталей эффективно повышается также небольшими добавками кальция и свинца. [11]

Обрабатываемость стали и сплавов резанием оценена по скорости резания, соответствующей 60-минутной стойкости резцов vtQ, и выражена коэффициентами Kv тв. В качестве эталонной стали принята углеродистая сталь 45 ( 0В 637 МПа, НВ 179), скорость резания уво которой взята за единицу. [12]

Обрабатываемость стали резанием влияет не только на стоимость обработки, но и в значительной степени на деформирование деталей при окончательной термической обработке. Деформации возрастают при увеличении наклепа, полученного при резании. Минимальный наклеп обеспечивается, когда сталь имеет мелкозернистую структуру с 160 - 220 НВ. [13]

Обрабатываемость сталей резанием определяется химическим составом и видом предварительной термической обработки. При предварительной термической обработке должны быть полностью сняты внутренние напряжения, полученные при ковке и штамповке. [14]

Обрабатываемость стали зависит от ее механических свойств, теплопроводности, микроструктуры и химического состава. [15]

Читайте также: