Ковкие и пластичные металлы

Обновлено: 20.09.2024

Видео: Что такое Прочность, Пластичность, Твердость материала. Простое объяснение

Содержание

Главное отличие - пластичный против хрупкого

Два термина пластичный и хрупкий используются для описания двух физических изменений в веществах. Пластичные вещества можно легко забивать или растягивать в тонкие проволоки без поломок. Это физическое свойство объясняется как пластичность. Хрупкие вещества легко разрушаются. Эти вещества являются твердыми и не могут быть забиты или растянуты, как пластичные вещества; вместо этого они ломаются. Основное различие между пластичным и хрупким состоит в том, что пластичные вещества могут вытягиваться в тонкие проволоки, тогда как хрупкие вещества твердые, но легко разрушаются.

Ключевые области покрыты

1. Что такое пластичный

- определение, примеры, влияние температуры

2. Что такое хрупкий

- определение, примеры, влияние стресса

3. В чем разница между пластичным и хрупким

- Сравнение основных различий

Ключевые слова: хрупкость, деформация, пластичность, пластичность, металл, металлическая связь

Что такое пластичный

Пластичность - это физическое свойство материала, которое связано со способностью к тонкому забиванию или растягиванию в проволоку без разрывов. Материалы, обладающие этим свойством, известны как пластичные материалы. Пластичный материал может быть легко втянут в провода.

Рисунок 1: Медь - пластичный материал

Металлы - лучшие образцы пластичных материалов. Например, золото, серебро, медь пластичны. Хотя алюминий является металлом, он не пластичный. Пластичность металлов может быть высокой или низкой. Медь очень пластична и может быть растянута в тонкие провода без поломок.

Кроме того, температура также оказывает большое влияние на пластичность металлов. Как правило, когда металлы нагреваются, они становятся менее хрупкими. Некоторые неметаллы также становятся пластичными при нагревании, поэтому их можно растягивать. Но свинец (Pb) является исключением. Становится более хрупким при нагревании.

Пластичность в металлах обусловлена высокой степенью металлических связей, присутствующих в металлах. Металлы имеют решетчатую структуру, в которой валентные электроны делокализованы из атомов металла, и электроны распределяются между атомами, образуя металлические связи. Из-за этой делокализации электронов атомы металла могут скользить мимо друг друга, что позволяет его втягивать в тонкие проволоки.

Что такое хрупкий

Термин хрупкий описывает материалы, которые легко ломаются, трескаются или ломаются. Материалы разрушаются при приложении к ним напряжения. Хрупкие материалы ломаются без какой-либо деформации. Следовательно, их нельзя растягивать, как пластичные вещества.

Разрушение объектов хрупких веществ с щелкающим звуком. Когда эти объекты разбиты, края подходят друг к другу, потому что до поломки деформация отсутствует. Многие материалы, такие как керамика и стекло, являются хрупкими. Даже сталь становится хрупкой при низких температурах.

Рисунок 2: Разрушение хрупких веществ

Когда к материалу приложено напряжение, существует предел, до которого этот материал может выдерживать напряжение. Когда этот предел достигнут, материал может деформироваться или разрушаться. В этот момент пластичные материалы деформируются, а хрупкие материалы распадаются.

Разница между пластичным и хрупким

Определение

Ковкий: Пластичные материалы могут быть растянуты в проводах.

Хрупкое: Хрупкие материалы легко ломаются, растрескиваются или ломаются.

деформация

Ковкий: Пластичные материалы показывают деформацию.

Хрупкое: Хрупкие материалы не показывают деформации.

Факторы, влияющие на процесс

Ковкий: Пластичность зависит от температуры.

Хрупкое: На хрупкость влияет давление (или стресс).

Примеры

Ковкий: Основными примерами для пластичных материалов являются металлы.

Хрупкое: Примеры хрупких материалов включают керамику и стекло.

Заключение

Материалы могут быть названы как пластичные материалы или хрупкие материалы, основываясь на их реакции на приложенное к ним напряжение. Основное различие между пластичными и хрупкими материалами состоит в том, что пластичные материалы могут вытягиваться в тонкие проволоки, тогда как хрупкие материалы являются твердыми, но легко разрушаются.

Ссылка:

1. Хельменстин, Энн Мари. «Точное определение и примеры». ThoughtCo, 21 марта 2016 г.,

В каком состоянии металлы лучше поддаются ковке? Какой металл лучше использовать в ковке

Ковка металла подразумевает процесс технологической обработки металлических заготовок для придания им необходимого внешнего вида в ходе изменения их размеров и формы. Те изделия, которые получают в ходе обработки, называются поковкой. При этом, для того чтобы получился качественный полуфабрикат, необходимо знать, в каком состоянии металлы лучше поддаются ковке, какой материал больше всего подходит в том или ином случае и т.д.

Среди основных металлов, которые лучше всего подходят для ковки, стоит отметить: благородные металлы, чугун, свинец, сталь, медь и бронзу. Но зачастую используют только три основных. Кузница – это мастерская, в которой происходит обработка материала посредством ковки. Стоит отметить, что в современном мире из-за относительно невысокого уровня производительности ручного труда производство все больше переходит на фабричное (конвейерное). Теперь вместо мастерских все чаще встречаются кузнечные цеха, оснащенные гидравлическими молотами. Что касается ручной работы, то сейчас к ней прибегают только для изготовления штучных изделий или художественной ковки.

История

Кузнечное дело можно с полной уверенностью назвать вторым из списка древних ремесел. После того как человечество обнаружило неоспоримое преимущество железных изделий перед каменными, сразу началось активное развитие кузнечного дела. Испокон веков кузни были зачастую на окраине любого поселения из-за того, что это является местом повышенной пожароопасности. В давние времена обязательным атрибутом такой мастерской являлись воздуходувные меха и горн (жаровня), который был предназначен для того, чтобы довести металл до необходимой температуры. Для топлива применялся древесный или каменный уголь. В качестве основных инструментов, использовались: зубила, наковальня, молот, клещи, напильник, гвоздильня и наждачный камень.

Кузнецы в России

Что касается России, то практически до XIX технология ковки метала была неизменна, и это при том, что кузнецы того времени были на таком высоком уровне, что без проблем могли делать даже часы, не говоря уже о ножах и прочем. Особенное место занимало производство всяческих замков с различным секретным механизмом, при этом мастера знали, какой металл лучше использовать в ковке.

Требования к кузнецу

К сожалению, а может и к счастью, но настоящим мастером кузнечного дела может стать далеко не каждый. Мало знать, в каком состоянии металлы лучше поддаются ковке, каким инструментом необходимо пользоваться при этом. Кузнец должен обладать недюжинной силой, иметь крепкое физическое и психическое здоровье, быть аккуратным, иметь хорошую фантазию.

Виды ковки

В зависимости от того, выполняется ковка при воздействии высокой температуры или при отсутствии таковой, можно разделить этот процесс на два вида – холодный и горячий.

Что касается последней, то в этом случае подразумевается, что металл, используемый для ковки, будет доведен до необходимого состояния непосредственно в горне. Стоит ли говорить о том, что каждый материал имеет собственную температуру в зависимости от индивидуальных химических и физических свойств.

Холодная ковка, исходя из своего названия, не подразумевает нагрева, а обработка происходит при помощи специального оборудования. Кстати, если материал требует штамповки, то в этом случае его помещают в специальное штамповочное оборудование, которое ограничивает его размер до необходимого, после чего под давлением металл приобретает форму полости, в которую он был помещен. Эта процедура применяется зачастую только в массовом, серийном производстве.

Классификация по способу обработки

Классификация ковки осуществляется в зависимости от метода обработки металла: обжимка криц, сварка и обыкновенная. Последняя, в свою очередь, подразумевает уплотнение материала и придание ему необходимой формы. Во время сварки выполняется сращивание пакетов, которые состоят из отдельных частей, что были нагреты до необходимой температуры. Что касается обжимки криц, то при таком методе происходит уплотнение с последующей сваркой частиц с выделением шлаков непосредственно из крицы (железной массы, похожей внешне на тесто).

Ковка может быть ручной и автоматической. Первая обуславливается серией последовательных операций при помощи молота, кувалды и прочих инструментов. Изначально производится осадка заготовки, вытяжка, прошивка, рубка, гибка, сварка и окончательная обработка.

В случае с автоматической ковкой, выполняются все те же операции, только вместо ручного труда используется специальное оборудование.

Металлы для ковки

В кузнечном деле мастерам иной раз приходится сталкиваться с разными металлами и их сплавами. Одинаковые по своему размеру заготовки могут требовать различной температуры, а значит и разного количества топлива.

Что такое теплопроводность металла? Это скорость нагрева заготовки относительно ее сечения. Можно сделать следующий вывод: чем меньше его теплопроводность, тем выше риск возникновения трещин. Таким образом, теплопроводность напрямую связана с расходом топлива.

Непосредственно для кузнечных работ применяются так называемые «ковкие» металлы, другими словами пластичные сплавы, например, железо с углеродом, исходя из количества его содержания, различают: высокоуглеродистые (0,6-2%), средние (0,25-0,6%), низкоуглеродистые (до 0,25%).

Сталь

Что касается своего строения, то сталь походит на зернисто-кристаллическое тело, которое представляет собой некие зерна. Благодаря своим свойствам она является идеальным материалом для кузнеца. В том случае, если содержание углерода не превышает 0,1%, сталь получается довольно мягкой и удобной к свариванию без дополнительной закалки, в практике его называют просто – железо.

Если содержание углерода держится в районе 0,1-0,3%, то такой материал отвечает всем требованиям, и пригоден там, где необходима художественная ковка. Используемые металлы при этом могут быть и другими, только примесей в них должно быть не более 1%. Их еще называют поделочными.

Углеродистая сталь

Та сталь, которая содержит не более 1,7% углерода, называется углеродистой и, несмотря на то что этот материал достаточно сложный для ручной ковки, он отлично подойдет для автоматической.

Что касается ГОСТа 380-71, сталь для художественной ковки имеет маркировку от 0 до 8. Обозначается материал следующим образом: Ст0 или Ст1 и т.д. Этот номер, который стоит после букв, обозначает процентное содержание углерода в сотых долях. Отвечая на вопрос «в каком состоянии металлы лучше поддаются ковке», необходимо понимать, что чем ближе показатель к нулю, тем мягче материал. Например Ст10, содержит 0,10% углерода. Далее будет представлена таблица, где наглядно видно, в каком состоянии металлы лучше поддаются ковке, точнее температура начала и конца этой процедуры.

Удельная прочность металлов: таблица. Механические свойства металлов

Использовать металлы в повседневной жизни начали еще вначале развития человечества. Медь – это первый их представитель. Она доступна в природе и прекрасно обрабатывается. При археологических раскопках часто находят изготовленные из нее предметы домашнего обихода и разные изделия.

В процессе развития человек обучался объединять разные металлы, производя сплавы большей прочности. Из них делали орудия труда, а позже использовали для изготовления оружия. Опыты продолжаются и в наше время, создаются сплавы с удельной прочностью металлов, пригодные для возведения современных конструкций.

Виды нагрузок

К механическим свойствам металлов и сплавов относятся такие, которые способны оказывать сопротивление действию на них внешних сил или нагрузок. Они могут быть самыми разнообразными и по своему воздействию различают:

- статические, которые неспешно возрастают от нулевого значения до максимума, а затем остаются постоянными или незначительно меняются;

- динамические – возникают вследствие удара и действуют короткий промежуток.

Виды деформации

Деформация – это видоизменение конфигурации твердого тела под воздействием прилагаемых к нему нагрузок (внешних сил). Деформации, после которых материал возвращается в прежнюю форму и сохраняет первоначальные размеры, считают упругими, в противном случае (форма изменилась, материал удлинился) – пластическими или остаточными. Существует несколько видов деформации:

- Сжатие. Уменьшается объем тела в результате действия на него сдавливающих сил. Такую деформацию испытывают фундаменты котлов и машин.

- Растяжение. Увеличивается длина тела, когда к его концам прилагаются силы, направление которых совпадает с его осью. Растяжению подвергаются тросы, приводные ремни.

- Сдвиг или срез. В этом случае силы направлены навстречу друг другу и при определенных условиях наступает срез. Примером служат заклепки и болты стяжки.

- Кручение. Пара сил, противоположно направленных, действует на закрепленное одним концом тело (валы двигателей и станков).

- Изгиб. Изменение кривизны тела при воздействии внешних сил. Такое действие характерно для балок, стрел подъемных кранов, железнодорожных рельсов.

Определение прочности металла

Одно из основных требований, которое предъявляют к металлу, применяемому для производства металлических конструкций и деталей, является прочность. Для ее определения берется образец металла и растягивается на испытательной машине. Эталон становится тоньше, площадь поперечного сечения уменьшается с одновременным увеличением его длины. В определенный момент образец начинает растягиваться лишь в одном месте, образуя «шейку». А через некоторое время происходит разрыв в области самого тонкого места. Так ведут себя исключительно вязкие металлы, хрупкие: твердая сталь и чугун растягиваются незначительно и у них не образуется шейка.

Нагрузка на образец определяется специальным прибором, который носит название силоизмеритель, он вмонтирован в испытательную машину. Для вычисления основной характеристики металла, называемой пределом прочности материала, надо максимальную нагрузку, выдержанную образцом до разрыва, разделить на величину площади поперечного сечения до растяжения. Эта величина необходима конструктору для того, чтобы определиться с размерами изготовляемой детали, и технологу назначить режимы обработки.

Самые прочные металлы в мире

К высокопрочным металлам можно отнести следующие:

Титан. Он обладает такими свойствами:

- высокой удельной прочностью;

- стойкостью к повышенным температурам;

- низкой плотностью;

- стойкостью к коррозии;

- механической и химической выносливостью.

Титан находит применение в медицине, военной промышленности, кораблестроении, авиации.

- Уран. Самый известный и прочный металл в мире, является слабым радиоактивным материалом. Встречается в природе в чистом виде и в соединениях. Он относится к тяжелым металлам, гибкий, ковкий и относительно пластичный. Широко используется в производственных сферах.

- Вольфрам. Расчет прочности металла показывает, что это самый прочный и тугоплавкий металл, не поддающийся химическому воздействию. Хорошо куется, его можно вытянуть в тонкую нить. Используется для нити накаливания.

- Рений. Тугоплавкий, имеет высокую плотность и твердость. Очень прочный, не подвержен перепадам температуры. Находит применение в электронике и технике.

- Осмий. Твердый металл, тугоплавкий, стойкий к механическим повреждениям и агрессивным средам. Применяют в медицине, используют для ракетной техники, электронной аппаратуры.

- Иридий. В природе в свободном виде встречается редко, чаще – в соединениях с осмием. Механической обработке поддается плохо, имеет высокую стойкость к химическим веществам и прочность. Сплавы с металлом: титаном, хромом, вольфрамом, используют для изготовления ювелирных изделий.

- Бериллий. Высокотоксичный металл с относительной плотностью, имеющий светло-серый цвет. Находит применение в черной металлургии, атомной энергетике, лазерной и аэрокосмической технике. Имеет высокую твердость и используется для легирования сплавов.

- Хром. Очень твердый металл с высокой прочностью, бело-голубого цвета, обладает стойкостью к щелочам и кислотам. Прочность металла и сплавов позволяют их использовать для изготовления медицинского и химического оборудования, а также для металлорежущих инструментов.

- Тантал. Металл серебристого цвета, имеет высокую твердость, прочность, обладает тугоплавкостью и стойкостью к коррозии, пластичен, легко обрабатывается. Находит применение при создании ядерных реакторов, в металлургии и химической промышленности.

- Рутений. Принадлежит к металлам платиновой группы. Обладает высокой прочностью, твердостью, тугоплавкостью, химической стойкостью. Из него изготовляют контакты, электроды, острые наконечники.

Как определяют свойства металлов?

Для испытания металлов на прочность применяют химические, физические и технологические методы. Твердость определяет, как сопротивляются материалы деформациям. Стойкий металл имеет большую прочность и детали, изготовленные из него, меньше снашиваются. Для определения твердости вдавливают шарик, алмазный конус или пирамидку в металл. Значение твердости устанавливают по диаметру отпечатка или по глубине вдавливания предмета. Более крепкий металл меньше деформируется, и глубина отпечатка будет меньше.

А вот образцы на растяжение испытываются на разрывных машинах с плавно нарастающей при растягивании нагрузкой. Эталон может иметь в сечении круг или квадрат. Для проверки металла противостоять нагрузкам ударного характера проводят испытания на удар. В середине специально изготовленного образца делают надрез и устанавливают его напротив ударного устройства. Разрушение должно происходить там, где слабое место. При испытании металлов на прочность структуру материала исследуют рентгеновскими лучами, ультразвуком и при помощи мощных микроскопов, а также используют травление химическими веществами.

К технологическим относятся самые простые виды испытаний на разрушение, пластичность, ковку, сварку. Испытание на выдавливание дает возможность определить, способен ли листовой материал подвергаться холодной штамповке. С помощью шарика в металле выдавливают лунку, пока не появится первая трещина. Глубина ямки до появления разрушения и будет характеризовать пластичность материала. Испытание на изгиб дает возможность определить способность листового материала принимать нужную форму. Это испытание используют для оценки качества швов при сварке. Для оценки качества проволоки используется проба на перегиб. Трубы испытывают на расплющивание и изгиб.

Механические свойства металлов и сплавов

- Прочность. Она заключается в способности материала оказывать сопротивление разрушению под воздействием сил извне. Вид прочности зависит от того, как действуют внешние силы. Ее разделяют на: сжатие, растяжение, кручение, изгиб, ползучесть, усталость.

- Пластичность. Это способность металлов и их сплавов под воздействием нагрузки менять форму, не подвергаясь разрушению, и сохранять ее после окончания воздействия. Пластичность материала из металла определяют при его растяжении. Чем больше происходит удлинение, при одновременном уменьшении сечения, тем пластичнее металл. Материалы, обладающие хорошей пластичностью, прекрасно обрабатываются давлением: ковке, прессованию. Пластичность характеризуют двумя величинами: относительное сужение и удлинение.

- Твердость. Такое качество металла заключается в способности оказывать сопротивление проникновению в него инородного тела, имеющего более значительную твердость, и не получить при этом остаточных деформаций. Износоустойчивость и прочность – это основные характеристики металлов и сплавов, которые тесно связаны с твердостью. Материалы с такими свойствами находят применение для изготовления инструментов, применяемых для обработки металлов: резцы, напильники, сверла, метчики. Нередко по твердости материала определяют его износоустойчивость. Так твердые стали при эксплуатации изнашиваются меньше, чем более мягкие сорта.

- Ударная вязкость. Особенность сплавов и металлов сопротивляться влиянию нагрузок, сопровождающихся ударом. Это одна из важных характеристик материала, из которого изготовлены детали, испытывающие ударную нагрузку, во время работы машины: оси колес, коленчатые валы.

- Усталость. Это состояние металла, который находится под постоянным воздействием нагрузок. Усталость металлического материала происходит постепенно и может закончиться разрушением изделия. Способность металлов оказывать сопротивление разрушению от усталости называют выносливостью. Это свойство находится в зависимости от природы сплава или металла, состояния поверхности, характера обработки, условий работы.

Классы прочности и их обозначения

Нормативными документами по механическим свойствам крепежных изделий введено понятие класс прочности металла и установлена система обозначения. Каждый класс прочности обозначается двумя цифрами, между которыми ставится точка. Первое число означает предел прочности, уменьшенный в 100 раз. Например, класс прочности 5.6 означат, что предел прочности будет 500. Второе число увеличено в 10 раз – это отношение предела текучести к временному сопротивлению, выраженному в процентах (500х0,6=300), т. е. 30 % составляет минимальный предел текучести от предела прочности на растяжение. Все изделия, используемые для крепежа, классифицируются по назначению применения, форме, используемому материалу, классу прочности и покрытию. По назначению использования они бывают:

- Лемешные. Их используются для сельскохозяйственных машин.

- Мебельные. Применяются в строительстве и мебельном производстве.

- Дорожные. Ими крепят металлоконструкции.

- Машиностроительные. Применяют в машиностроительной промышленности и приборостроении.

Механические свойства крепежных изделий зависят от стали, из которой они изготовлены и качества обработки.

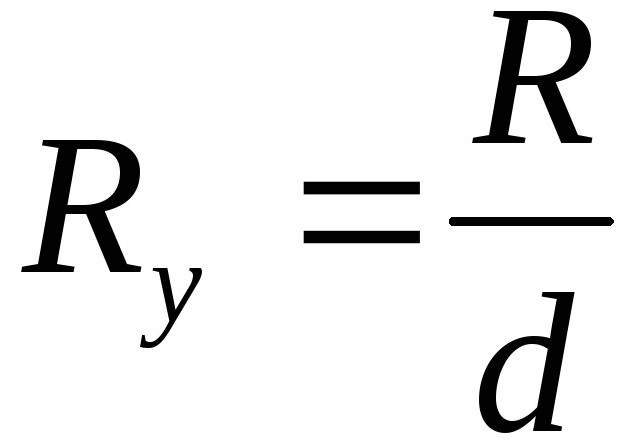

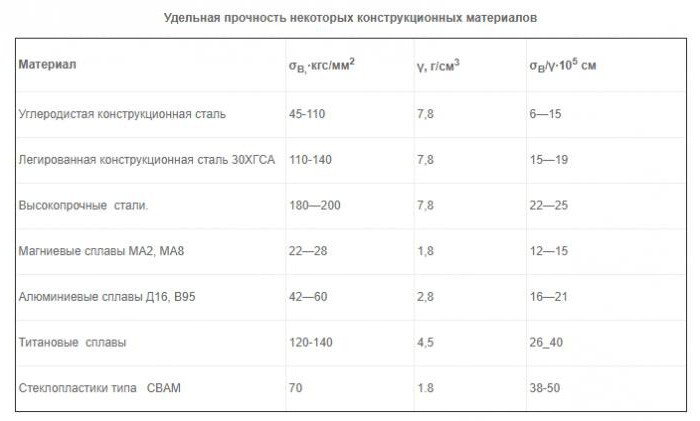

Удельная прочность

Удельная прочность материала (формула ниже) характеризуется отношением предела прочности к плотности металла. Эта величина показывает прочность конструкции при данной его массе. Наибольшую важность она представляет для таких отраслей, как авиастроение, ракетостроение и производство космических аппаратов.

По величине удельной прочности сплавы из титана самые прочные из всех применяемых технических материалов. Титановые сплавы вдвое превышают удельную прочность металлов, относящихся к легированным сталям. Они не поддаются коррозии на воздухе, в кислотной и щелочной среде, не боятся морской воды и обладают хорошей теплоустойчивостью. При высоких температурах их прочность выше, чем у сплавов с магнием и алюминием. Благодаря этим свойствам их применение, как конструкционного материала, все время увеличивается и находит широкое использование в машиностроении. Недостаток титановых сплавов заключается в их низкой обрабатываемости резанием. Это связано с физическими и химическими свойствами материала и особой структурой сплавов.

Использование пластичности и прочности металлов

Очень важными свойствами металла являются пластичность и прочность. Эти свойства находятся в прямой зависимости друг от друга. Они не позволяют металлу изменять форму и препятствуют макроскопическому разрушению при воздействии на него внешних и внутренних сил.

Металлы, обладающие высокой пластичностью, под воздействием нагрузки разрушаются постепенно. Вначале у них появляется изгиб и только затем он начинает постепенно разрушаться. Пластичные металлы легко меняют форму, поэтому их широко используют для изготовления кузовов автомобилей. Прочность и пластичность металлов зависит от того, как направлены приложенные к нему силы и в каком направлении проводилась прокатка при изготовлении материала. Установлено, что при прокатке кристаллы металла удлиняются в ее направлении больше, чем в поперечной направленности. У листовой стали прочность и пластичность значительно больше в направлении прокатки. В поперечном же направлении прочность уменьшается на 30 %, а пластичность на 50 %, по толщине листа эти показатели еще ниже. Например, появление излома на стальном листе при сваривании можно объяснить параллельностью оси шва и направления прокатки. По пластичности и прочности материала устанавливают возможность его использования для изготовления различных деталей машин, сооружений, инструментов, приборов.

Нормативное и расчетное сопротивление металла

Одним из основных параметров, которые характеризуют сопротивление металлов воздействиям силы, является нормативное сопротивление. Оно устанавливается по нормам проектирования. Расчетное сопротивление получается в результате деления нормативного на соответствующий коэффициент надежности по данному материалу. В некоторых случаях учитывают еще и коэффициент условий работы конструкций. В вычислениях, имеющих практическое значение, в основном используют расчетное сопротивление металла.

Пути повышения прочности металла

Существует несколько способов повышения прочности металлов и сплавов:

- Создание сплавов и металлов, имеющих бездефектную структуру. Имеются разработки по изготовлению нитевидных кристаллов (усов) в несколько десятков раз превышающих прочность обыкновенных металлов.

- Получение объемного и поверхностного наклепа искусственным путем. При обработке металла давлением (ковка, волочение, прокатка, прессование) образуется объемный наклеп, а накатка и дробеструйная обработка дает поверхностный наклеп.

- Создание легированного металла, используя элементы из таблицы Менделеева.

- Очищение металла, от имеющихся в нем примесей. В результате этого улучшаются его механические свойства, распространение трещин значительно уменьшается.

- Устранение с поверхности деталей шероховатости.

Интересные факты

- Сплавы из титана, удельный вес которых превышает алюминиевые примерно на 70 %, прочнее их в 4 раза, поэтому, по удельной прочности сплавы, содержащие титан, выгоднее использовать для самолетостроения.

- Многие алюминиевые сплавы превышают удельную прочность сталей, содержащих углерод. Сплавы из алюминия имеют высокую пластичность, коррозийную стойкость, прекрасно обрабатываются давлением и резанием.

- У пластмасс удельная прочность выше, чем у металлов. Но из-за недостаточной жесткости, механической прочности, старения, повышенной хрупкости и малой термостойкости ограничены в применении слоистые пластики, текстолиты и гетинаксы, особенно в крупногабаритных конструкциях.

- Установлено, что по выносливости к коррозии и удельной прочности, металлы черные, цветные и многие их сплавы уступают стеклопластикам.

Механические свойства металлов являются важнейшим фактором использования их в практических нуждах. Проектируя какую-то конструкцию, деталь или машину и подбирая материал, обязательно рассматривают все механические свойства, которыми он обладает.

Какой металл для ковки лучше

На вопрос, какой металл для ковки лучше, ответить сложно, поскольку у каждого из них свои преимущества и особенности. Имеются и незначительные недостатки. Обрабатывать можно ковкий чугун. Хороша для создания красивых, экстравагантных и практичных изделий мягкая углеродистая сталь. Отличные поделки получаются из цветных металлов.

Виды чугунов

Марка чугуна определяется содержанием углерода (более 2,14%) и других компонентов. В зависимости от состава материал разделяется на несколько видов.

- Белый. Углерод в сплаве содержится в цементите. Металл этой марки обладает хорошими износостойкостью и твердостью. В то же время материал плохо обрабатывается на металлорежущих станках. Чугун разделяется на доэвтектический, эвтектический и заэвтектический. Наибольше углерода у последнего — до 6,67%.

- Серый. Отливки из него производятся с помощью форм, созданных литьем из стали. Такой чугун используется в основном в машиностроении. Сплав не переносит ударов, поэтому из него изготавливаются изделия, на которые не оказываются механические воздействия. Среди них подшипниковые чашки и колесные клиноременные передачи.

- Ковкий. Металл, в котором углерод находится в форме хлопьев, производится из белого чугуна. Для получения заготовок сырье нагревается и выдерживается при заданной температуре в течение требуемого времени. Этот процесс именуется томлением.

- Высокопрочный. Углерод в структуре этого металла находится в шаровидном состоянии. Чтобы получить нужную форму в сырьё при производстве вводится магний. Благодаря высокой прочности чугун по характеристикам напоминает углеродистую сталь. Из материала создаются коленвалы, поршни, элементы тормозной системы.

Важно: Включения в разных чугунах могут иметь вид пластин, шаров и хлопьев. В составе ковкого чугуна находятся хлопья.

Особенности производства ковкого чугуна

Для создания ковкого чугуна нужны белые отливки. Углерод в их структуре связан с “Fe” — находится в составе цементита, называемого еще карбидом железа. Когда заготовки отжигаются при температуре 950-970 °C, из аустенита и цементита высвобождается графит. Аустенит — железо с гранецентрированной решеткой. В результате графит кристаллизируется до образования хлопьев. Последние окончательно формируются в чугуне при температуре от 720 до 760 °C.

Термический отжиг проходит 2-этапно. Вначале заготовки подогреваются до t 950-1000 °C и выдерживаются в таком состоянии до завершения распада связи аустенита и цементита. В результате первый остается, а второй замещается графитом. Затем заготовки понемногу охлаждаются до температуры от 720 до 760 °C, после чего аустенит выделяет вторичный цементит, который входит в структуру перлита. Последующее охлаждение приводит до распада перлита на 2 компонента — графит и феррит.

Разновидности ковкого чугуна

Чугун отливается по разным технологиям отжига. В зависимости от них разделение ведется на три категории.

- Перлитный. Включает в себя перлит и графит в виде хлопьев.

- Ферритный. В состав входят феррит и графит такого же вида.

- Ферритно-перлитный. Состоит из феррита, перлита и графитовых хлопьев.

Пудлинговый чугун мягкий при нагревании и очень устойчивый к коррозии. Подходит для художественной ковки горячим методом. Древесноугольный чугун после обжига становится также очень мягким и податливым. Даже при холодной ковке на нем не образуются трещины. Подходит для создания металлических декоративных изделий.

Свойства ковких чугунов

На свойства и теххарактеристики ковкого чугуна влияет количество в составе углерода. Последний находится обычно в виде графита и кремния. Для характеристик перлитового металла для ковки также важно количество марганца и хрома. Структура напрямую отображается на свойствах, к примеру, у перлитного отливка выше твердость и ниже пластичность, чем у ферритного аналога. Графитные включения в состоянии хлопьев придают изделиям хорошую пластичность при значительной прочности, поэтому называются «ковкие».

У ковких заготовок, отличающихся стабильностью свойств по всей толщине, нет внутренних напряжений. Их механические и физические параметры находятся между соответствующими показателями серого чугуна и стали.

Свойства ковких чугунов:

- хорошие износостойкость и текучесть;

- высокие плотность и прочность: заготовка толщиной 0,8 см выдерживает давление 40 атм при гидроиспытаниях;

- способность поглощать вибрации при циклических нагрузках;

- устойчивость к коррозии.

Обладая такими свойствами отливки применяются для создания разных изделий для водо- и газопроводных систем. Однако, при динамических нагрузках и минимальных температурах металл может обрести хрупкость.

Маркировка изделий

Расшифровка маркировки на примере марки чугуна КЧ 30-6:

- КЧ — ковкий чугун;

- 30 — предел прочности 294 Н/мм 2 , поделенный на 10;

- 6 — относительное удлинение в процентах.

Важно: По ГОСТу 1215-79 существует 11 марок ковкого чугуна: 7 — перлитного, 4 — ферритного.

Таблица 1. Ковкий чугун: механические свойства

Типы стали

Все стали называются углеродистыми, поскольку в их составе, кроме железа и незначительного количества других элементов, всегда присутствует углерод. В зависимости от содержания последнего металлы для ковки подразделяются на марки. Кроме того, стали бывают конструкционными и инструментальными, а также легированными, мягкими, атмосферостойкими, нержавеющими.

Углеродистая

Углеродистая сталь характеризуется содержанием “C” не более 2,14% и отсутствием легирующих элементов. В структуре допускается незначительное количество примесей и несущественное содержание марганца, кремния и магния. Такой состав влияет на свойства и области применения металла. Он отличается твердостью, прочностью, невысокими пластичностью и вязкостью. Широко используется в металлургической промышленности.

Схема 1. Состав углеродистой стали

В зависимости от областей применения углеродистая сталь разделяется на конструкционную и инструментальную. Из второй создаются высокопрочные инструменты, которые могут выполнять практически все работы, в том числе по резке металла. Первая подходит для строительства различных зданий.

Схема 2. Виды углеродистой стали

Некоторые углеродистые стали обладают пластичностью и ковкостью. Если углерода до 0,1%, то железо, будучи мягким, хорошо куется и сваривается кузнечным методом. Сплав с показателем “C” от 0,1% до 0,3% подходит для художественной ковки. Инструментальная сталь с показателем углерода 0,6-1,35% требует умения при её нагреве.

Таблица 2. Начальные и конечные температуры ковки углеродистых сталей

Важно: Среди металлов с количеством “C” от 2,14% куются только перлитные, ферритные и ферритно-перлитные, а также пудлинговые и дресноугольные чугуны.

Легированная

Легированными называются стали, в составе которых, кроме основных элементов, присутствуют присадки в виде молибдена, хрома, вольфрама, никеля, кобальта, алюминия, а также марганца и кремния. Режим нагрева таких металлов для ковки зависит от их теплопроводности, которая ниже, чем у углеродистых аналогов. Легированные стали менее пластичны и более склонны к трещинообразованию. Помимо того, они быстрее перегреваются и пережигаются.

При нагреве легированных сталей перед ковкой нужно учитывать следующие термические варианты:

- металл укладывается в холодную печь и нагревается вместе с ней;

- слиток сначала прогревается в печи с низкой температурой, потом перекладывается в другую такую же, но с высокой t;

- для термического воздействия используются двухкамерные печи, одна из которых служит только для нагрева;

- слиток обрабатывается в методической печи, а металл передвигается от холодного к горячему концу и постепенно прогревается.

Режим при нагреве должен пройти три этапа. Сначала сталь нагревается до t 550-600 °C. Затем достигается температура ковки. На третьем этапе металл для ковки выдерживается при стабильной t для выравнивания нагрева по всей толщине.

Таблица 3. Средние температуры ковки легированной стали

Мягкая

Популярная в кузнечном деле мягкая сталь — сплав железа с углеродом. Металл был получен в 1856 году, когда проводились эксперименты по производству ковкого железа массовым способом. Для получения материала плавился стальной металлолом вместе с чугуном, при этом удалялись шлак и углерод. У мягкой стали более высокая прочность, чем у ковкого железа. Основной минус — склонность к коррозии. Поэтому сталь для создания возможности широкого применения сверху покрывается слоем цинка.

Атмосферостойкая

Атмосферостойкая сталь, называющаяся еще кортеновской, применяется в агрессивных средах либо для наружной работы без окраски. Используется для строительства стальных мостов, морских контейнеров, в качестве фасадных элементов. Ржаво-коричневая патина, которая образуется со временем, считается эстетическим покрытием. Поскольку материал подвержен щелевой коррозии, то в последнее время он пользуется особым спросом. Не популярен этот материал и в кузнечном деле.

Нержавеющая

На литейных предприятиях нержавеющая сталь куется по специальным технологиям. Поскольку нержавейка отличается по характеристикам от обычной углеродистой стали, то перед загрузкой заготовки в печь отслеживается индивидуальный термический режим. Чтобы металл для ковки смог полностью и равномерно прогреться, температура поднимается постепенно. Это позволяет не допустить дефектов в структуре материала как в период ковки, так и во время последующего охлаждения. До достижения 850 °C заготовки из нержавейки нагреваются медленно.

Дабы не нарушить технологию, за температурой нужно постоянно следить: на более позднем этапе темпы нагрева можно ускорить. Помимо того, у нержавейки низкая теплопроводность, поэтому выдержка заготовок должна проходить дольше по сравнению с обычными марками стали. На предприятиях применяется исключительно горячая ковка. При холодной деформации металла получить изделие нужных формы и размеров не получится.

Литая

В процессе литья стали образуются сплавы с различным химическим составом. В древние времена железо добывалось из руды. В XVIII веке была внедрена пудлинговая технология. В XIX столетии отлично себя зарекомендовал мартеновский способ.

Из этого материала часто делаются клинки. Благодаря легковесности литья можно быстро подогревать для ковки всю заготовку или только её часть. При внимательном рассмотрении внешнего вида готового изделия видна эстетичная завихренная и раздробленная структура на поверхности.

Чем медленнее проводится ковка, тем выше качество изделия. Аккуратное воздействие при не слишком высоких температурах приводит до красивой контрастности узоров. При нагревании грани крупных и мелких карбидов растворяются, а при последующем остывании углерод снова выходит на поверхность в виде прочного волокна. В результате изначально размытый узор обретает отчетливые контрастные черты.

Чистое железо

В чистом кованом железе очень мало углерода (до 0,08%). Металл для ковки состоит из полурасплавленной массы “Fe” и незначительного количества волокнистого шлака (до 2%), благодаря которому в согнутом виде напоминает древесину. Ковкое железо пластичное, прочное, коррозионно-устойчивое, легко сваривается. По функциональной нагрузке этот материал напоминает низкоуглеродистую сталь.

Металл на 99,4% по массе состоит из железа. Благодаря шлаку он легко куется до образования уникальной волокнистой структуры. Кроме того, силикатные шлаковые волокна предохраняют чугун от ржавления и уменьшают эффект усталости, который вызывается вибрациями после многочисленных ударов. Многие предметы, которые сейчас создаются из мягкой стали, раньше изготавливались из чистого кованого железа.

Используемые цветные металлы: особенности ковки

Цветные металлы, в которых практически нет железа, широко используются мастерами-кузнецами для создания оригинальных декоративно-функциональных изделий. Для изготовления кованых украшений используются сплавы бронзы, латуни, меди, алюминия, а также платины, золота и серебра.

- Бронза. Для ковки используются марки с включениями кремния. Бронзу перегревать нельзя: её цвет должен поменяться с желтого на оранжевый. Подготовленный сплав достаточно жесткий, ковать его непросто.

- Медь. Поскольку у материала широкие границы ковочных температур, то работать с ним легко. Медь пластичная — хорошо штампуется, гнется и поддается другим операциям. Металл, не нуждающийся в отжиге, предварительно разогревается докрасна.

- Алюминий. Заготовки нагреваются в закрытых электрических печах, причем дольше, чем сталь. Перед ковкой также разогреваются до 200-250 °C инструменты. В качестве полуфабриката можно использовать чушки, слитки и лом.

- Латунь. Из сплава обычно создаются тонкостенные декоративные изделия. Латунь не ржавеет, тяжело гнется, отличается прочностью. Для повышения податливости в металл дополнительно можно добавлять медь.

- Серебро. Из заготовок изготавливается изысканная утварь. Для работы с серебром используются специальные инструменты. Перед обработкой металл для ковки сильно разогревается.

У каждого материала своя ковочная температура. Например, алюминий марки 6061-Т6 куется при t от 399 до 510 °C, а латунь штампуется при t от 730 до 750 °C.

Важно: У цветных металлов высокая проводимость, поэтому они нагреваются перед ковкой не углем, а газом.

Типы процессов литья металла

Литье металла предусматривает заполнение формы сырьем, которое находится в жидком агрегатном состоянии. Спустя определенное время материал в емкости затвердевает, после чего извлекается.

Самым дешевым и массовым считается литье в песчаные формы. Модель засыпается песчаной смесью, которая заполняет свободное место между ним и 2-мя открытыми ящиками. Полости и отверстия в детали создаются посредством песчаных стержней, расположенных в форме. Насыпанная в ящики смесь встряхивается, в результате чего уплотняется. Полости, которые образовались, заливаются расплавленным металлом через специальные литники. Отливка извлекается после разбивания формы вслед за затвердеванием жидкого металла.

Прецизионное литье — усовершенствованный итальянский способ восковой формовки. По ходу его выполнения создаются гипсовые модель и форма, из воска моделируются изделие и литники, создается формовочная емкость. Затем воск модели и литников вытапливается, расплавленный металл заливается в форму и выбивается. В завершение отливка отделывается.

Ковкие и пластичные металлы

Видео: Что лучше ковка или литье?

Основное отличие - пластичность от ковкости

Пластичность и пластичность - это свойства, связанные с деформацией металлов. Пластичность - это способность металла испытывать растягивающее напряжение. Податливость означает способность подвергаться сжимающему напряжению. Это основное различие между пластичностью и пластичностью. Эти два замечательных свойства обусловлены уникальной металлической связью, обнаруживаемой только в металлах.

Эта статья изучает,

1. Что такое пластичность

- определение, особенности, примеры

2. Что такое ковкость

- определение, особенности, примеры

3. В чем разница между пластичностью и ковкостью

Что такое пластичность

Когда сила прикладывается к двум концам материала, чтобы оттянуть друг друга, к материалу прикладывается напряжение. Это называется растягивающим напряжением. Пластическая деформация возникает из-за растягивающего напряжения. Растягивающее напряжение прикладывается вдоль одной оси, и материал может быть свернут в проволоку. Большинство металлов демонстрируют отличную способность выдерживать это растягивающее напряжение. Медь, например, демонстрирует высокие пластические свойства, тогда как висмут демонстрирует сравнительно низкую пластичность и имеет тенденцию легко разрушаться из-за растягивающего напряжения.

Пластичность зависит от размера зерна материала. Чем меньше размер зерна, тем сложнее движение дислокаций из-за большего сопротивления; следовательно, пластичность уменьшается. При больших размерах зерна, наоборот.

Пластичность обусловлена способностью атомов металла скользить друг над другом и деформироваться под воздействием напряжения. Это также пропорционально температуре. Когда металлы нагреваются, их пластичность увеличивается. Однако свинец демонстрирует исключение, становясь более хрупким при нагревании.

Процесс растяжения металла называется Сплетение, Цепочки и ожерелья изготавливаются путем скручивания ценных металлов, таких как золото и серебро.

Под пластичностью понимают растягивающее напряжение материала. Чем выше растягивающее напряжение, тем выше пластичность и легче растягивается материал.

Пластичность измеряется с помощью теста на изгиб. Это делается путем сгибания образца под заданным углом или до его разрушения. Пластичные материалы используются для производства труб, проводов и различных других частей автомобиля.

Сплавы очень пластичны, так как составы не являются чистыми. Такие материалы, как углерод, являются менее пластичными. Увеличивая состав углерода, сталь можно сделать более пластичной.

Рисунок 1: Пластичный материал можно свернуть в проволоку.

Что такое ковкость

Податливость коррелирует со способностью пластической деформации материала при испытании на сжатие. Сжимающее напряжение приводит к сокращению размеров материала, уменьшая его объем. Металлы очень податливы, так как море электронов, окружающее положительные ионы металлов, может приспособиться, чтобы противостоять их небольшому объему.

Податливый материал можно свернуть в тонкие листы, прессовать или забить, не ломая его. Различные материалы демонстрируют различную пластичность благодаря своему расположению кристаллической структуры. NaCl имеет структуру ионной решетки, которая требует, чтобы положительные и отрицательные ионы находились в определенных местах. Поэтому, когда давление приложено, ионы неспособны вывихнуть, и структура разрушена. Следовательно, NaCl не является податливым материалом. Cu, напротив, может регулировать свою кристаллическую структуру при приложении давления. Следовательно, он очень податлив.

Некоторые примеры материалов с высокой пластичностью включают золото, серебро, железо, медь, алюминий, олово и литий. Сурьма и висмут гораздо сложнее, так как их атомы не выстраиваются в линию при приложении давления. Поэтому материал более твердый и хрупкий.

Повышение температуры также увеличивает пластичность. Даже примеси влияют на пластичность. Они делают дислокации трудными для перемещения. Податливость полезна для изготовления различных предметов путем изменения формы металлов.

Рисунок 2: Пластичные материалы можно свернуть в листы.

Разница между пластичностью и ковкостью

Пластичность:Пластичность относится к способности материала растягиваться при растягивающем напряжении.

Ковкость: Податливость относится к способности деформироваться и изменять форму при сжимающем напряжении.

форма

Пластичность:Пластичные материалы можно свернуть в проволоку.

Ковкость:Ковкие материалы можно свернуть в листы.

измерение

Пластичность:Пластичность измеряется с помощью теста на изгиб.

Ковкость:Гибкость измеряется способностью противостоять давлению.

Факторы, влияющие на ковкость и пластичность

Пластичность:На пластичность влияет размер зерна.

Ковкость:Податливость зависит от кристаллической структуры.

Под пластичностью понимается способность материала растягиваться при растягивающем напряжении, а податливость - это способность деформироваться и изменять форму при сжимающем напряжении. Это основное различие между пластичностью и пластичностью.

Оба эти свойства увеличиваются с повышением температуры, однако свинец и олово демонстрируют снижение пластичности и пластичности при нагревании. Большинство пластичных материалов податливы. Золото является одновременно очень пластичным и податливым. Поэтому очень популярен в изготовлении украшений.

Сплавы показывают сопротивление давлению, поскольку размер зерна становится более работоспособным благодаря смеси металлов. Пластичность зависит от размера зерна материала, в то время как пластичность зависит от кристаллической структуры.

Изображение предоставлено:

1. «Эмалированная лицевая медная проволока» By Alisdojo - Собственная работа (CC0) через

Читайте также: