Краска для запекания по металлу

Обновлено: 19.05.2024

Технология порошкового окрашивания.

Типовой технологический процесс получения покрытий из порошковых красок включает три основные стадии:

• подготовка поверхности,

• нанесение порошкового материала,

• формирование покрытия - полимеризация (запекание).

Качество покрытий зависит от строгого соблюдения технологических режимов всех стадий процесса.

Подготовка поверхности

1. Детали, на которые наносят порошковые покрытия, должны быть предварительно подготовлены, обладать ровной поверхностью без окислов, ржавчины и т.п. Для подготовки поверхности пригодны как сухие, так и мокрые способы очистки - обезжиривание, удаление оксидов, а при жестких условиях эксплуатации нередко дополнительно наносят конверсионные покрытия. В качестве обезжиривающих веществ применяют органические растворители, водные моющие (щелочные и кислые) растворы и эмульсии растворителей в воде (эмульсионные составы). Органические растворители (уайт-спирит, нефрас, ацетон) из-за вредности и огнеопасности применяют для обезжиривания способом ручной протирки изделий ограничено, главным образом при окрашивании небольших партий.

2. Основной промышленный способ обезжиривания связан с использованием водных моющих составов - концентратов. Моющий раствор получают путем растворения моющих средств-порошков в требуемом количестве воды. Обезжиривание проводят при 40-80 градусов по Цельсию продолжительностью по времени при окунании 5-20 мин, при распылении 1-5 мин. Этот способ приемлем для обработки как черных, так и цветных металлов.

3. Щелочное обезжиривание требует специального оборудования, предусматривающего не только обработку изделий моющим составом, но и последующую их промывку и сушку, также необходимы очистка и утилизация сточных вод, поэтому не для всякого покрасочного цеха это приемлемо.

4. Способы обезжиривания, не связанные с применением химикатов. Например, пароводоструйный (обработка поверхности пароводяной струей с температурой 90-100°C и давлением 0,5-2,0 Мпа) и термический (нагревают изделия с масляными и жировыми загрязнениями до 400-450°C) способы. Термический способ обработки используют при окрашивании труб. Для удаления оксидов (очистка поверхности от ржавчины, окалины, старых покрытий) в основном используют механические (струйная абразивная обработка) или химические способы (растворение или отслаивание оксидов с помощью кислот в случае черных металлов, с помощью щелочей в случае алюминия и его сплавов).

5. Нанесение конверсионных покрытий преследует цель улучшить защиту изделий, сделать ее более надежной. Наиболее распространено фосфатирование черных металлов и оксидирование цветных, в первую очередь, алюминия и его сплавов. Эти способы используют преимущественно для изделий, эксплуатирующихся вне помещения и в условиях переменной влажности и температуры. При фосфатировании чаще всего используют цинкосодержащие фосфатирующие концентраты. Фосфатирование обычно проводят струйным способом в агрегатах мокрой очистки при температуре 50-60°C, продолжительностью обработки 1,5-2,5 мин. Химическое оксидирование обычно проводят соединениями, содержащими хром, поэтому операцию называют хроматированием. Химическое оксидирование проводят при 20-30°C продолжительностью 5-30с. Толщина оксидных покрытий обычно не превышает 1 мкм.

6. Завершающей стадией получения конверсионных покрытий, как и любых операций мокрой подготовки поверхности, является сушка изделий от воды. Ее проводят обдувкой горячим воздухом при 110-140°C.

Нанесение порошкового материала

Сущность процесса нанесения состоит в следующем:

• Полимерный порошок поступает из бункера в смеситель, где смешивается с воздухом в необходимой пропорции, регулируемой блоком вентилей (флюидизации).

• Смесь порошка и воздуха поступает в распылитель. В распылителе находится высоковольтный источник создающий высокое (до 100 кВ) напряжение на коронирущем электроде. Проходя мимо него, пылинки приобретают необходимый электрический заряд, благодаря которому, пролетая вблизи покрываемой детали, прилипают к ее поверхности.

Нанесение необходимо производить равномерно, уделяя особое внимание труднодоступным местам (углы, углубления, отверстия и т.д.). Слой должен быть достаточным, но не излишним. Для качественного окрашивания изделий сложно формы рекомендуется подбирать режимы высоковольтного источника или использовать технологию трибостатического нанесения.

Не прилипший порошок:

• уносится потоком воздуха в вытяжную вентиляцию

• проходя через циклон, он высаживается сначала на его внутренней поверхности, а затем осыпается вниз и собирается в накопительном бункере

• из бункера снова поступает на вторичное использование

• толщину слоя, его плотность можно регулировать параметрами высоковольтного источника.

Для исключения попадания порошка в рабочую зону запрещается работать без общей и локальной систем вентиляции!

Производительность работы определяется, в данном случае, наиболее трудоемкой и плохо поддающейся механизации операцией - завешиванием детали на оснастку (крючки, скобы и т.п.) и их установкой в кабину, а после нанесения слоя порошковой краски, завешивания в печи для запекания. Хорошие результаты дает использование "групповой" оснастки, когда в кабине и в печи устанавливаются сразу несколько деталей. Благодаря тому, что заряженные частицы порошка могут налипать с "тыла" и "флангов" наносить слой можно не со всех сторон, а с нескольких удобных для работы направлений.

Последовательность операций такова:

1. проверить качество подготовки поверхности деталей

2. завесить всю партию деталей на крючки и разместить на установленные возле кабин вешала

3. проверить наличие контакта между деталью и крючком

4. провести напыление порошка

5. после напыления детали на оснастке (с тем, чтобы не повредить напыленный слой) завешиваются на выкатываемые из печи тележки

6. тележки осторожно (чтобы не раскачать детали) закатываются в печь

Формирование покрытия - полимеризация (запекание)

Запекание следует проводить при температуре, указанной в технической документации (TDS - Technical Data Sheet) на используемую краску. Обычно она составляет от 160°C до 200°C. Время полимеризации так же указывается в техническом паспорте - от 10 до 20 минут. Крайне важно учитывать, что для полной полимеризации необходимо, чтобы сама деталь была нагрета до указанной температуры. Например, если в документации на краску указан режим запекания (полимеризации) 180°C / 10 минут, то необходимо что бы изделия нагрелись в печи до 180°C после чего выдерживают еще 10 минут. Время разогрева печи 0,5-4 часа (зависит габаритов и мощности печи, от массы изделий, теплоемкости деталей и величины температуры запекания).

При запекании деталей, окрашенных антикварными порошковые красками («антик») или красками с эффектом «шелк» или «кожа», требуется быстрый нагрев изделий – термо-удар. Для этого заранее разогревают печь до 230 °C-230 °C и помещают изделия в уже прогретую печь, это увеличивает скорость нагрева и создает терму-удар для лучшего раскрытия структуры краски.

ВАЖНО. Нарушение температурного режима приводит к неправильной полимеризации, нарушаются защитные свойства покрытия, его внешний вид. Если температура или время запекания ниже чем указаны в документации (не додержали) покрытие теряет адгезию – отстает от изделия, твердость - царапается, не формируется структура у структурных красок. При превышении режимов нанесения (температура или время выше чем указаны в документации) может происходить разрушение покрытия, изменение цвета, хрупкость при деформации.

Следует учитывать, что при запекании нагрев изделия может вызвать его коробление и деформацию, поэтому при переходе на новые изделия необходимо покрыть пробную партию для того, чтобы подобрать краску с оптимальным режимом запекания. Например, изделия из алюминия запекают при температуре на выше 180°C так как при более высокой температуре он начинает «газить». Температура и время запекания устанавливаются на пульте управления печи. После запекания изделие медленно остывает при комнатной температуре в течение примерно 10-15 минут. Окончательно свои физико-химические свойства покрытие набирает в течении 24-х часов с момента запекания.

Порошковые краски по металлу: плюсы и минусы

Порошковые краски представляют собой оригинальный продукт в сегменте лакокрасочных материалов. Данное сырье состоит из катализаторов, красящих пигментов и пленкообразователей. На сегодняшний день подобный вид красок – наиболее выгодная замена классическим решениям.

В связи с высоким уровнем покрытия, получаемым при применении полиэфирных порошковых составов, они широко распространены в строительной, автомобильной промышленности, интерьерном дизайне. Чаще их применяют для окрашивания мебели, спортивного инвентаря, бытовой техники, металлических изделий или медицинской техники.

Технология окрашивания

Применение порошковых красителей считается экологичным и безотходным способом окрашивания. Формирование покрытия происходит из полимерного порошка, который наносят особо тонким слоем на обрабатываемую поверхность. После нанесения поверхность требуется оплавить при температуре 160 градусов Цельсия, для чего требуются специальные камеры термической обработки. В результате образуется равномерное сплошное покрытие.

Интересное свойство краски заключается в том, что оставшийся порошок можно поместить обратно в резервуар, сохранив его для дальнейшего использования.

Применение порошковых красок позволяет получить поверхности с имитацией различных фактур. Это является одним из преимуществ данной продукции, ведь фактура под дерево, мрамор, камень, образуемая посредством краски, смотрится красиво и необычно.

Можно выделить несколько типов поверхностей:

- матовая;

- глянцевая;

- объемная;

- плоская.

Плюсы технологии

У данной технологии немало достоинств. Отметим основные преимущества.

- Возможность нанесения красящего состава одним тонким слоем (в отличие от окрашивания жидким лакокрасочным аналогом). Данное свойство в разы повышает оптимизацию процесса.

- Отсутствие потребности контроля вязкости и использования растворителя. Это снижает затраты на производство.

- Окрашивание порошком занимает меньше времени в сравнении с жидкими аналогами.

- Экологичность и безопасность являются неоспоримыми преимуществами красок на основе порошков. Отсутствие токсичных соединений позволяет снизить расходы на вентиляционные системы и обеспечение помещения соответствующими установками.

- Максимальная автоматизация рабочего процесса снижает требования к работникам, упрощает систему их обучения.

Порошковые краски разделяются по способу образованию пленки. Рассмотрим основные востребованные разновидности.

Термопластичные

В качестве смол используют нейлон, винил или полиэстер. Твердое покрытие образуется путем застывания смол после оплавления. Химических реакций при использовании этих красок нет. За счет этого возможно повторное нагревание и плавление порошка. Их используют в основном для окрашивания металлических и хромированных изделий.

Отрицательная сторона термопластичных красок заключается в том, что защитная пленка исчезнет при нарушении температурного режима.

Термоактивные

Это более распространенный вид красок. Пленка образуется путем химической реакции и преобразования состава. Для изготовления используют несколько видов смол.

Использование термоактивных красок сводит риск деформации поверхности при повторном нагревании к нулю. Окрашивание термоактивными красками применяют для изделий, которые эксплуатируют в трудных условиях.

Активно применяется данный материал в машиностроении.

Компоненты обоих видов красок обладают хорошей сыпучестью, благодаря чему краска не липнет, если попадет на кожу или посторонний предмет, который не планируется окрашивать. У порошков нет срока годности, со временем они не густеют, не затвердевают и не тускнеют.

Их главное отличие от жидких аналогов заключается в том, что нет нужды в растворителе. Для придания цвету глубины и яркости в состав продукта могут быть включены различные пигменты.

Преимущества красок

Экономичность технологии, высокая скорость полимеризации (быстрое застывание), компактный размер оборудования и возможность повторного использования оставшегося порошка позволяет говорить о высоком преимуществе твердых красок над традиционными лакокрасочными продуктами. Выделим основные достоинства порошковых красок.

Экономичность

В связи с технологией и возможностью вернуть неиспользованный материал обратно в резервуар полиэфирный порошок является наиболее экономичным продуктом по сравнению с остальными видами красок.

Высокая износостойкость

Порошковые краски, несмотря на свою экологичность, не уступают в параметре износостойкости другим материалам своего сегмента. Такое покрытие не потребует скорой корректировки, так как состав устойчив к истиранию.

Равномерное покрытие

Использование камер термической обработки обеспечивает равномерное распределение полиэфирных частиц и пигмента. Краска ложится ровным и равномерным слоем, при этом на поверхности нет видимых переходов.

Дополнительные защитные функции

Равномерное покрытие влияет на распределение нагрузок и придает дополнительную прочность основанию, повышая защищенность изделия. За счет химического состава данный материал противостоит коррозии.

Простота обслуживания

Простота в обслуживании оборудования и покрытого изделия является очевидным плюсом порошкового покрытия. Наносить состав легко: это под силу даже новичку.

Декоративность

Широкое многообразие красок позволяет получить разнообразные виды покрытия и текстур. Глянец, матовое покрытие, объемное или металлик, фактура древесины и мрамора – все это представляется возможным при использовании данного порошка.

Высокая адгезия

Способность к сцеплению поверхностей у порошковых красок достаточно высока, при этом тип поверхности может быть универсальным. В связи с высокой адгезией этот вариант окрашивания подходит большому количеству материалов, а также изделиям из нержавеющей стали.

Термостойкость

Метод запекания способствует повышению устойчивости к перепадам температур, укрепляя покрытие и обеспечивая надежную протекцию от термических воздействий в дальнейшем.

Многообразие цветов

При смешивании цветов можно получить более 5000 оттенков, имитировать свойства различных фактур, что недоступно при работе с жидкими материалами. При желании можно подобрать оттенок в тон интерьерной композиции, либо выполнить отделку поверхностей для акцентирования отдельных функциональных зон.

Ударопрочность

Невосприимчивость к механическим повреждениям делает порошковые краски особо популярными. Структура полимеров и технология обработки повышают срок службы порошка и покрытого им материала.

Водостойкость

Водоотталкивающее покрытие надежно защищает от влаги и пыли. Оно предотвращает отслаивание краски от поверхности изделия. Данное свойство особо ценится у покупателей.

Долговечность

Устойчивый к разложению и повреждениям состав позволяет долгое время обходиться без перекрашивания изделия. При соблюдении технологии окрашивания вам не придется проводить корректировку или подкрашивание поверхности в течение нескольких лет.

Химическая нейтральность

Состав нейтрален к химическим воздействиям, а, следовательно, и устойчив к ним. Поверхность, покрытую данной краской, можно протирать, используя бытовую химию.

Минусы

У технологии окрашивания порошковыми красками существуют отрицательные стороны. К ним относится невозможность исправления локальных недостатков и дефектов. В случае брака возникает необходимость полного перекрашивания, что несет существенные затраты материала. Помимо этого размер окрашиваемых изделий ограничивается величиной камеры для термообработки.

Требование специального оборудования и температурных условий делает использование порошковых красок дома затруднительным. Только при наличии полного комплекта техники и специальной печи появится возможность выполнить покраску самостоятельно.

Этот процесс будет дорогостоящим, если требуется покрасить только несколько деталей. Данные краски не подходят для окрашивания деталей, подвергаемых в будущем сварке в связи с отсутствием вариантов их реставрации. Их нельзя колеровать.

Работая с твердыми красками, каждый цвет придется наносить отдельно, смешение порошков невозможно.

Способы нанесения

Сухие порошковые краски наносят на поверхность двумя способами. Оба заключаются в передаче частицам порошка электрического заряда.

Электростатическое напыление

Промышленный способ нанесения, заключающийся в зарядке частиц порошка коронным разрядом. Преимущество такой покраски заключается в возможности зарядки любых современных порошковых материалов. Это понижает чувствительность порошков к влажности воздуха, уменьшает затраты на покупку, эксплуатацию и замену оборудования.

Трибо-статическое

Данное напыление происходит путем трения одного материала о другой. Для нанесения сухого порошка используют тефлоновый трибостатический распылитель. Преимущество такого метода заключается в передаче заряда без создания электрического напряжения или ионного тока между частицами порошка и распылителем. Это дает возможность наносить порошок равномерно и тонко. Появляется возможность использовать в работе многоструйные насадки, используя краску более точечно и покрывая только необходимые участки.

Такая эпоксидная термостойкая красящая смесь в баллончиках имеет превосходные технические характеристики.

Использование порошковых красок по металлу – шаг вперед в индустрии окрашивания материалов. Однако этот способ не является универсальным.

Перед использованием техники порошкового окрашивания следует взвесить все плюсы и минусы. Необходимо выбрать самый подходящий вариант для предстоящих покрасочных работ.

В видео ниже вы увидите, как красят металл порошковой краской.

Порошковая краска по металлу: выбираем подходящую и красим правильно

Покрасить металл непросто. Большинство привычных нам красок с ним не дружат – не выдерживают больших температур и влаги. Но технологии изготовления колерных составов претерпели большие изменения. Пример таких изменений – порошковая краска по металлу. Читайте до конца и узнаете, как красить порошковой краской, ее разновидности, а также некоторые правила и рекомендации по нанесению.

Виды порошковых красок

Порошковая краска – материал с цветным пигментом в виде порошка. Она защищает металлическую поверхность от влаги, предотвращает появление ржавчины. Долговечность, дополнительную прочность и даже электроизоляция – ее особенность.

Помимо пигмента в состав входят и другие вещества: смолы образуют пленку, а катализаторы отвечают за отвердение. Покраска порошковой краской распространена в строительстве, автомобильной промышленности и интерьерном дизайне. Так можно добиться матовой или глянцевой, объемной или плоской поверхности.

Краска делится на 2 вида:

- Термопластичные. Решающим фактором здесь является высокая температура. В состав добавляют смолы: винилы, нейлоны или полиэстер. После нагрева они образуют твёрдое покрытие с сохранением состава и структуры исходного сырья. Такое порошковое окрашивание позволяет нагревать металлический предмет повторно и заново формировать слои.

- Термореактивные. Образование пленки происходит в результате химической реакции. Для производства красок используют акриловые, эпоксидные или полиэфирные смолы.

Термоактивные колеры подходят для изделий, эксплуатация, которых происходит в тяжелых климатических условиях. После нанесения порошковое покрытие преобразуется и не деформируется после повторного нагревания.

Компоненты в составе безопасны. У них высокая степень сыпучести, из-за чего они не прилипают к предметам и коже. Срок годности неограничен, цвет не блекнет, консистенция не густеет со временем. Свойства сохраняются до момента применения. Растворитель не нужен.

При порошковой покраске технология окрашивания имеет огромное значение. Суть – в распылении сухих частиц на обезжиренную и очищенную поверхность. На поверхность металла, заряженную отрицательно, с лёгкостью прилипают положительно заряженные частицы краски. Так формируется ровный и однородный слой.

Используют всего два способа напыления:

- Электростатическое. На заземленную поверхность наносят порошок, заряженный электростатикой. Делают это с помощью пистолета для порошковой покраски. Колер обретает электрический заряд благодаря ионизированному воздуху. Он находится в области коронного разряда и образуется между электродами заряжающего наконечника и поверхностью для покраски.

Источник высокого напряжения встроен в конструкцию распылителя. Основной недостаток этого способа – невозможность нанесения краски в мелкие углубления и выемки.

- Трибостатическое. В этом способе используют сжатый воздух. В результате трения о диэлектрик появляется заряд. Он и удерживает молекулы краски на окрашиваемой поверхности. Диэлектриком служит фторопласт – из этого материала сделан распылитель. Этот способ используют для покраски изделий со сложной геометрией. Есть возможность использовать многоструйные насадки, именно они и повышают точность и равномерность нанесения краски.

Этапы работ

Технология порошкового окрашивания состоит из трёх этапов работ: подготовки поверхности, окрашивания и полимеризации.

Подготовка поверхности

Она включает в себя: очистку от загрязнений, обезжиривание, фосфатирование.

С поверхности металлического изделия удаляют грязь, ржавчину и окислы. Если пропустить этап очистки, краска слезет и придётся переделывать. Лучший способ очистки – дробеструйный. Мелкие гранулы под давлением или с помощью центробежной силы направляются на поверхность. В качестве гранул используют чугунные или стальные гранулы, а также песок.

Видео описание

В этом видео показано, как очистить металл от ржавчины

Для обезжиривания поверхности перед порошковым окрашиванием металлических изделий подойдёт химическая очистка или травление. В качестве реагента берут серную, азотную или фосфорные кислоты. Фосфатирование похоже на грунтование. При обработке специальным составом образуется фосфатная пленка, улучшающая адгезию.

Окрашивание

Для этих целей оборудуется специальное помещение – камера – с принудительной системой отсоса воздуха. В камерах проходного типа окрашивают крупногабаритные изделия, в тупиковых – мелкие детали. Специальный пистолет распыляет колер. Поэтапно процесс выглядит так:

- В специальный бункер засыпается порошковая краска и смешивается там с воздухом. Регулировка пропорций происходит при помощи вентилей.

- Через распылитель с высоковольтным источником проходит смесь краски и воздуха, приобретая положительный заряд.

- Происходит процесс распыления краски на изделие.

- Последний этап – вытяжка удаляет незакрепленные частицы. Поступая в специальный бункер, они снова направляются по покрасочному циклу.

Полимеризация

После нанесения порошка объект перемещается в печь. Далее нагревается под воздействием постоянного значения поддерживаемой температуры.

В этом видео показаны последствия недопекания и перепекания краски

Происходит процесс полимеризации краски. На прохождение полного цикла необходимо 15-30 минут. Микрочастицы порошковой краски оплавляются, образуя при этом плёнку, затем отвердевание и охлаждение. Время этого этапа зависимо от размера детали, вида печи и типа краски.

Температурный режим, необходимый для процесса, удерживают в диапазоне 150-200 °C. После чего расплавленный порошок заполняет все малые неровности, это гарантирует плотный контакт краски и поверхности.

Потом деталь охлаждается. Покрытие становится прочным, а изделие получает защиту от неблагоприятных воздействий окружающей среды.

Правила и рекомендации

- Рекомендуется использовать краски только проверенных производителей.

- Состояние подвесных крючков, ответственных за заземление изделий играет ключевую роль, в противном случае происходит нарушение электростатического механизма удерживания и распределение порошковой краски на окрашиваемой поверхности. Операция очистки, а также контроль цепи заземления необходимо провести технологически верно.

В этом видео показан процесс покраски порошковой краской

- Для напыления порошковых материалов, использовать минимально нужное количество воздуха. При перенасыщении происходит увеличение расхода колера, усиление нагрузки на оборудование, нарушение процесса электризации, изменение гранул порошкового материала, плюс, видимость в окрасочной камере заметно ухудшается.

- Использовать воздух лучшего качества, без примесей.

- Внимательно гомогенизировать порошковую смесь перед использованием.

- Не допускать смешивания разных цветов. Перед использованием нового цвета – тщательно очистить оборудование.

- Уделить большое внимание подготовке поверхности перед покраской.

- Условия хранения порошковых красок необходимо соблюдать во избежание ухудшения исходного сырья, что отразится на конечном результате.

- Технологический процесс должен быть соблюдён в деталях на всех этапах покрасочных работ.

- Контроль, профилактика и обслуживание агрегатов – необходимость.

- Правильно настроенные производственные циклы, гарантируют уменьшение потерей красящего пигмента до 2%-5%.

Правила и рекомендации помогут добиться равномерности и эластичности покрытия, а также долгого срока эксплуатации.

Коротко о главном

Порошковая краска – современный вид красящих материалов по металлу. Область применения – от покраски мелких бытовых приборов и предметов интерьера, до металлоконструкций.

Существует два основных порошковых вида красок – термопластичные и термореактивные. Выбор метода зависит от поставленных задач. Так же существует всего два типа технологий окрашивания – электростатическое и трибостатическое. В первом случае используют мощный источник высокого напряжения, во втором он отсутствует.

Покраску делают в 3 этапа: сначала подготавливают поверхность – очищают от грязи, пыли и старых слоев краски. Изделия окрашивают, используя систему отсоса воздуха. Заключительный этап – полимеризация. Окрашенный предмет отправляется в печь, чтобы зафиксировать краску, далее происходят процессы отвердевания и охлаждения.

Порошковая покраска. Общее описание.

Привет. Меня всегда увлекало производство, хотя по работе часто бываю на заводах России, но всегда хотелось что то свое. Попробовав и провалив поочередно бескаркасную мебель, химчистку, как у чувака из Тулы, и прокат мопедов, я последние полтора года в свободное время занимаюсь порошковой покраской, про которую и расскажу своими словами (в вики есть подробная статья).

Порошковая покраска - это с способ нанесения сухой краски (в виде мелкого порошка) на изделия за счет разности потенциалов и электрического поля и дальнейшее закрепление покрытия термическим воздействием (запекание).

Фото из интернета для примера. Вот так выглядит порошковая краска. Купить её можно практически в любом городе. единственной проблемой может быть то, что не все продавцы согласны фасовать объемы меньше килограмма. А, например, для велосипедной рамы достаточно 120-150 гр краски.Стоимость её начинается от 300 руб/кг и до 5000 руб/кг за какие-нибудь цветные лаки. Да доступная палитра даже в центральных городах ограничена.

Наносят краску с помощью специального пистолета.

На фото самая доступная на Российском рынке модель "Старт-50". Для работы ему нужна обычная сеть 220 В, заземление (иначе вас будет бить током) и сжатый воздух. Расход воздуха большой, но при низком давлении, поэтому подойдет практически любой компрессор.

В воронку засыпается краска и наносится на изделие как из обычного краскопульта. Важный момент, что деталь должна быть хорошо заземлена, чтобы краска "прилипла" к ней.

Моделей пистолетов существует огромная масса. Как от самых простых (в пределах 10 тыс.руб.) и до супер профессиональных с кучей настроек (за сотни тысяч). Существуют автоматизированные линии.

Я крашу "Стартом". Интересно наблюдать, как частички краски вылетают из пистолета и равномерно облепляют деталь. Кстати, тут есть и обратная сторона, если в воздухе есть пыль, то она тоже получит заряд и прилипает к изделию))

Далее краска держится на поверхности детали только за счет своего заряда, но достаточно прочно. Покрашенная деталь помещается в печь и запекается при температуре 180-200 градусов Цельсия 15-25 минут. После этого детали достаточно остыть и можно её спокойно кантовать или устанавливать (хотя прочность набирается еще примерно сутки).

Самое сложно - печь. В продаже обычно крупные и дорогие модели. Я свою собрал сам. Друг сварил каркас, который мы утеплили и обшили. Нагрев происходит за счет тэнов, которыми управляет микроконтроллер. Автоматика постоянно поддерживает заданную температуру.

Профессионалы используют печи в которых нагрев рабочего объема происходит за счет подачи горячего воздуха, либо за счет инфракрасного нагрева.

Температурный нагрев является главным минусом порошковой покраски, поэтому красят в основном металлические изделия.

А написать пост меня побудила малая популярность такого простого и недорогого способа нанесения ЛКП. Также явным плюсом является экологичность такого метода - порошковая краска не токсична и не пахнет.

Порошковая покраска идеально подходит для покраска мото и велорам, дисков, различных распорок, элементов подвески и т.п.

Разбираясь в теме, я видел кучу видео и статей на английском - на западе широко распространена порошковая покраска. У них в продаже есть компактные дешевые пистолеты, а запекают они детали чуть ли не духовках. Краску у них можно заказать через интернет в любых объемов. Так же меня поражает доступная у них палитра. Заказать краску из-за границы можно, но стоимость становится не гуманной. Доставка будет стоить от 30$ за кг.

Огромная масса предприятий красит различные массовые изделия порошком. Но тех кто занимается единичными изделиями немного, что очень печалит.

Если данная тема кому-то интересна, то могу подробно рассказать про технологию, как самому собрать печь и автоматику к ней, какие есть краски. Так же выслушаю советы опытных коллег.

Не могу не похвастаться своими работами, выполненными для друзей.

Жги, будет интересно почитать

Минус этого действа, что необходимо строгое соблюдение технологии, правильно готовить поверхность перед покраской.

Мне один п***р недавно покрасил трубчатую конструкцию: слой толстый, пошла какими-то раковинами. Когда забирал - забил, т.к. не было времени заниматься перекрасом. Теперь выяснилось, что при малейшем контакте с чем-либо (к примеру, с инструментом), краска ещё и откалывается сразу до металла.

Есть один недостаток, сложность получения цвета, отличного от RAL. Например, под золото, серебро, хром. На диске - 1036?

Успехов и побед на этом поприще. Сам тем же занимаюсь, пришлось с завода даже уволится, что бы времени было больше) сделал свою пескоструйную установку, камера полимеризации греется за счет печи на жидком топливе, краска наносится трибостатическим пистолетом (тоже самодельный).

Интересно как вы организовали автоматику печи.

Нам нужно, чтобы печь нагревалась до 150°, далее поддерживая температуру работала 10 часов и потом выключалась.

ТЭНы, термопара - это всё ясно-понятно

Терморегулятор рассматриваем типа owen-ТРМ500(дешево и сердито), но у него нет реле времени

Вот и вопрос: как программно регулировать включение/отключение печи?

Как называется скотч (лента) для закрытия деталей не подлежащий покраске? Точнее - как добиваются надписей другого цвета?

ТС, испарения при оплавлении краски не очень полезные. Кроме того она очень сильно "пылит" и без СИЗов и вытяжки работать с ней нельзя. Кроме того краска способная выдержать агрессивные вещества или устойчивая к повреждениям стоит очень прилично.

ЗЫ: насос деле вещей в жизни покрашеных такими красками овер9000, полки, стой, холодильники в магазинах, лисапеды марки стеллс и тд.

ЗЫ2: этот аппарат "старт-50" - это дикая жесть, посыпать краску из солонки не многим и хуже будет.

Немного не понял про прилипание краски. Понимаю, что держится за счет заряда, а ток к деталям подводится или как?

блять я этой хуйней уже много лет занимаюсь, только продаю

а где ссылки на сайты?) хочу диски на авто покрасить, в МСК к кому обратиться?

жги, мне интересно!

судя по третьему фото диски перед напылением разогреты?

Обожаю рассказы про бизнес в гараже.

Супер молодец.

Потребляемая мощность печи какая? Можно больше фото и историю сборки, желательно с описанием материалов.

А что с термостойкостью и стойкостью к агрессивным средам у таких красок?

Я видел на старых вольвах мосты, покрашенные изнутри. Вот мне чего-нибудь такого хотелось бы =)

Спасибо за статью. С удовольствием буду следить за продолжением,т.к. есть необходимость постоянная красить.

Пишите,пожалуйста, еще! Очень интересна эта тема!

Подскажите какая краска использована на велосипедной раме(вроде бы), черная с золотистым блеском? Пока удавалось видеть только черно-золотую с шабреньем, а хочется именно такого эффекта.

Слышал , что литые алюминиевые диски перекрашивать порошком нельзя - металл становитсс мягким. Это гон?))

Может подскажите краску, которую имеет смысл искать в регионах?) Всегда хотел попробовать мелочевку покрасить)

Дружище привет, вопрос такой возник. Эту порошковую краску если просто распылить на метал и запечь лазером на 5W, какой нибудь рисунок или символ, остальное сдуть. Получится типо как гравировка на метале разными цветами. Теперь вопрос: краска запекается в метал под воздействием электричества? Или чисто под воздействием печи, тепла в 180-200С? Стоит попробовать? Или что то не так понял как краска порошковая действует?

На флокирование похоже,только там печь не нужна.На изделие наносится токопроводящий клей.Но для агрессивных сред не подходит

Получается краска ложится на голый метал? Или все таки можно(нужно) шпаклевать и грунтовать?

Химия это хорошо.

Векторные макеты и чертежи автомобилей и транспорта для ЧПУ, лазерной резки и гравировки. Сборник в архиве - 6000шт

Собрали подборку-архив векторных макетов и чертежей автомобилей и другого транспорта.

Размер архива: 47Мб Архиватор: 7z Степень сжатия: ультра.

Теги для поиска и сленговые названия среди автовладельцев:

авто, шофер, водитель, подарок, автомобилист, гонщик, моторист, кузовщик, автослесарь, картина, пано, гравировка, мужчине, мужу, автомобиль, машины, техника, грузовики, пикапы, чертежи, силуэты, брелоки, брелки, автомобилист, СТО, автобусы, тракторы, эвакуаторы, седан, купе, джип, универсал, хэтчбек, микроавтобус, катафалк, погрузчик, прицеп, автопоезд, фура, молоковоз, говновоз, лесовоз, УАЗ, ВАЗ, ЛуАз, ГАЗ, ЗАЗ, Нива, КАМАЗ, ТАГаз, Москвич, Жигули, Победа, Audi Ауди Авдотья, Audi A8 Ауди А8 Авоська, Audi 80 Ауди 80 Бочка, BMW БМВ Бумер, Chery Kimo Чери Кимо Кум, Покемон, Chery QQ Чери QQ Кукушка, Chevrolet Aveo Шевроле Авео Овечка, Chevrolet Lacetti Шевроле́ Лаче́тти Лача, Chevrolet Lanos Шевроле Ланос Ланька, Daewoo Nexia Дэу Нексия Ксюха, Ford Mondeo Форд Мондео Моня, Honda Prelude Хонда Прелюд Приблуда, Honda Ballada Хонда Баллада Балда, Hummer Хаммер Танк, Hyundai Getz Хёндэ Гетц Геша, Hyundai Matrix Хендэ Матрикс Матрас, Infiniti Инфи́нити Финик, Kia Rio Киа Рио Кира, Land Rover Discovery Лэнд Ровер Дискавери Диско, Lexus Лексус Лехус, Mazda 3 Мазда 3 Матрёшка, Mazda 6 Мазда 6 Машка, Mazda Demio Мазда Демио Демка, Mercedes-Benz Мерседес-Бенц Мерин, Mercedes-Benz Actros Мерседес-Бенц Актрос Кактус, Mercedes-Benz Brabus Мерседес-Бенц Брабус Барбарис, Mercedes-Benz E-Class Мерседес-Бенц Е-класс Глазастый мерседес, Mercedes-Benz G-Klasse Мерседес-Бенц Джи-класс Бешеный кирпич, Mecedes Gelendwagen Мерседес Гелендваген Кубик, Mercedes-Benz ML Мерседес-Бенц МЛ Емеля, Mercedes-Benz W140 Мерседес-Бенц W140 Кабан, Mitsubishi Diamante Мицубиси Диамант Демон, Mitsubishi Galant Мицубиси Галант Галантерея, Nissan Bluebird Ниссан Блюбёд Белиберда, Бублик, Nissan Cedric Ниссан Седрик Кедр, Nissan Cefiro Ниссан Цефиро Кефир, Nissan Cube Ниссан Куб Кубик, Nissan Gloria Нисан Глория Глаша, Nissan Laurel Ниссан Лаурель Лаврик, Nissan Micra Ниссан Микра Микроб, Nissan Note Ниссан Ноут Енот, Nissan Qashqai Ниссан Кашкай Чеширская кошка, Nissan Wingroad Ниссан Вингроад Виноград, Peugeot 206 Пежо 206 Букашка, Лолита Renault Clio Рено Клио Клюшка, Renault Koleos Рено Колеос Коля, Renault Vel Satis Рено Вэль Сати Волосатис, Skoda Felicia Шкода Фелиция Филя, Subaru Domingo Субару Доминго Бешеный ослик, Subaru Impreza WRX Субару Импреза WRX Врыкса, Зубарик, Suzuki Jimny Сузуки Джимни Джимник, Toyota Aristo Тойота Аристо Аристон, Toyota Avensis Тойота Авенсис Авик, Toyota Caldina Тойота Калдина Кандида, Toyota Camry Тойота Камри Бегемот, Toyota Carina E Тойота Карина Е Еха, Toyota Corolla Тойота Королла Корова, Toyota Corona (170) Тойота Корона Зубатка, Toyota Cresta Тойота Креста Кресло, Toyota Crown Тойота Краун Батон, Toyota Estima Lucida Тойота Эстима Люсида Люська, Toyota Kluger Тойота Клюгер Крюгер, Toyota Land Cruiser Тойота Ленд Крузер Кукурузер, Toyota Land Cruiser Тойота Лэнд Крузер 80 Мамка, Toyota Mark II Тойота Марк 2 Морковник, Марчелло, Toyota Sprinter Marino Тойота Спринтер Марино Марина, Toyota Vitz Тойота Витц Вжик, Чебурашка, Toyota Will Тойота Вилл Вилка, Toyota Windom Тойота Виндом Винни, Volkswagen Bora Фольксваген Бора Боря, Volvo 940 Вольво 940 универсал Авианосец, Volvo Globetrotter Вольво Глобтро́ттер Глобик

Возможные применения векторных макетов автомобилей и другого транспорта:

Брелки, магниты, новогодние игрушки, таблички, ароматизаторы, разукрашки детям на бумаге и фанере, стилизованные декоративные пано на стену, ключницы, пазлы, гравировка на упаковках, блокнотах, силуэты-фигурки на подставке (по принципу напечатай и вырежи), в общем, полет вашей фантазии безграничен, куда захотите, туда применяйте.

Порошковая покраска. Печь

По факту, любая печь - это теплоизолированный объем с системой нагрева. Каждый делает печь исходя из опыта и поставленных задач.

Сразу представлю нашу кормилицу. Для привлечения вниманию пришлось освоить фотошоп и запустить её в небо.

О порошковой покраске я узнал от друзей, которые уже начали строить свою печь. Поработав с ними какое то время, я составил личное представление об удобной конструкции печи для моих задач.

Ради экономии денег и времени никаких сложных систем подвесов и транспортной линии я решил не делать. Диски, велорамы, рычаги вполне нормально переносить руками. Главное следить за чистотой одежды и подвесов, что бы с них ничего не падало.

Для себя я сразу определил несколько моментов:

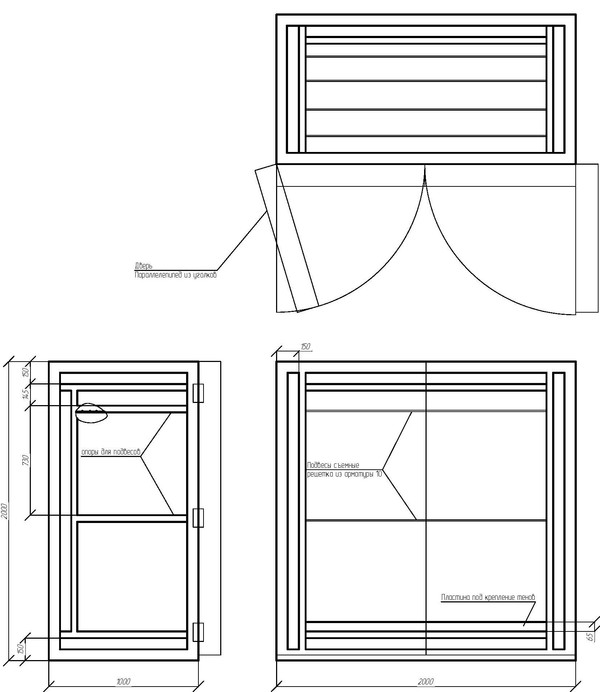

1. Рабочий объем должен быть широким и высоким, но не глубоким. Ограничения чисто физические и исчисляется тем расстоянием до которого можешь спокойно дотянуться рукой держа покрашенную деталь. Есть глубокие печи, но уже нужна система подвижных подвесов. Высота и ширина нужна для крупногабаритных вещей. У меня рабочая область получилась 1700 х 1700 х 700 мм.

2. Наличие двух дверей. То есть одна дверь на пол печи и вторая на вторую половину. Каждое открытие двери - это потери тепла, поэтому для загрузки небольших изделий достаточно открыть только одну половину. Плюс экономия, так называемого, объема обслуживания - можно оставить меньше места перед печью.

3. Возможность крепления подвесов на двух уровнях.

Вот и весь чертеж, что был.

Металлоконструкцией занимался мой друг, поэтому никаких фото нет. По сути там все просто. Из уголков был сварен прямоугольный каркас, обшиты внешние стенки, проложены 150 мм утеплителя и приварена внутренняя обшивка.

В качестве утеплителя использована изоляция Rockwool Лайт Баттс Скандик 50 мм. Не используйте изоляцию с прослойкой фольги. Через нее может проскочить замыкание.

Изначально я планировал внутренние листы обшивки крепить к каркасу на клепки, но их приварили. А на "пол" приварили достаточно толстый лист металла. Вот здесь и открылись многие подводные камни. Перепад температур получается очень большим: от уличной температуры до +180/+210 градусов Цельсия. Физику никто не отменял, а, соответственно, и температурных расширений металла - все листы обшивки начинают изгибаться и идти волной.. Стенки сделаны из тонкого металла, поэтому с ними проблем нет. А вот толстая плита внизу спокойно изгибается примерно на 1 см и рвет сварку, которой прихвачена по периметру (точечные прихватки). По итогу она оторвала лишнюю сварку и все.

Та же проблема была с внутренними листами обшивки двери. Но кроме повреждений собственных креплений они отрывали сварку петель. Петли пришлось подваривать в соответствии рабочей температурой. Это привело к появлению щелей между дверьми и остальным каркасом. Пришлось по внутреннему периметру дверей крепить уплотнение. В качестве уплотнения использовали медицинскую силиконовую трубку.

Так же со временем температурные расширения оторвали замок дверей. След от него виден на небесной фотографии. Новый замок мы так и не сделали, поэтому в двери просто подпираются деревянной палкой. Кстати, очень технологично, позволяет одним движением ноги отворить дверь и в то же время можно очень плотно их закрыть и температурные расширения не страшны.

Так что учитывайте расширение металла внутри печи.

НО! Наличие толстых листов очень сильно уменьшает температурные колебания внутри печи. То есть этот металл аккамулирует много тепла и когда открываешь двери на какое то время и потом закрываешь, то температура внутри быстро восстанавливается до нужного значения. Наверняка, в термодинамике есть специальный термин для этого, но я называю это инерцией печи. Во-первых, потом меньше работы тэнам, а значит и затраты электричества. А во-вторых, лучше получается покрытие. Краска начинает запекаться при определенных температурах самого изделия. То есть нагревается металл изделия, при определенной температуре краска становится желеобразной, а при дальнейшем нагревании затвердевает. И если нагрев происходит слишком медленно, то это может способствовать появлению подтеков.

В предыдущей печи меньшего объема, что бы понизить эту "инерцию" пришлось класть дополнительные куски железа.

Перейдем к электрике. Ну тут все просто. В качестве нагревательных элементов используются U-образные тэны мощностью по 2 кВт. Есть специальная формула расчета, но в среднем надо 4 кВт на 1 куб. У меня меньше 4 кубов и хорошая изоляция - взял 12 кВт, то есть 6 тэнов. Первый нагрев до 180 градусов занимает минут 10-15, после закладки деталей возврат к 180 происходит в среднем за 1-2 минуты.

Питание от сети 380 В, подключение тэнов по схеме "звезда" (два тэна на фазе параллельно). Подачей тока управляют твердотельные реле. Одна твердотелка на одну фазу. Использовал реле ТТР HD-4044.ZD3. Ставились на алюминиевые радиаторы.

Управляет твердотельными реле ОВЕН ТРМ251. Самое важное, что это ПИД-регулятор. То есть на заданное значение температуры он будет выходить плавно и держать её. Это достигается за счет того, что благодаря твердотельным реле питание на тэны начинает подаваться импульсно при подходе к заданному порогу. Чем ближе к 180 градусам, тем реже и короче импульсы. При этом в регуляторе есть автонастройка под систему. То есть он сам подстраивается под вашу печь (под её термодинамические характеристики). Это позволяет плавно держать температуру внутри объема и избегать перегревов краски, что может привести к печальным последствиям.

Единственное, я долго не мог все запустить как надо, потому что в настройках стоял не тот тип термопары (уже и не помню какая у меня там). Так же тогда не мог разобраться по какому принципу срабатывают релейные выходы. как раз под них предназначались неподключенные лампочки. Если кто объяснит в комментах - буду очень признателен.

ТРМ и реле заказывал через дистребъютеров на официальном сайте ОВЕН. Всю остальную электрику брал на авито - это выгодно.

Я там еще предусмотрел вентиляцию шкафа, но по факту ничего не греется. Летом в самую жару только радиаторы немного нагрелись.

По настройке выставлены несколько режимов 180 градусов, 200 и 220. Во всех режимах минимальное время выхода на температуру и максимальное время работы. Включается и выключается все просто отключением питания.

В единичном производстве нет смысла выстраивать какие то сложные схемы нагрева. Просто заданная температура и постоянная работа. Время запекания засекается вот этим икеевским таймером.

Ну вот вроде бы и все.

Если интересна тема печей, то могу написать как делают печи на более профессиональном уровне. Могу написать про ребят, которые занимаются в Питере серийным производством подобных печей, только более технологичных. Я с ними уже разговаривал и они не прочь рассказать о своих печах.

P.S. Готовлю серию видео о порошковой покраске и экспериментах с ней. Уже отснял покраску НЕметаллических изделий (такое можно делать за счет спец составов) и сейчас монтирую. Так же пожертвовал капот своих жигулей, что бы ответить на вопрос о покраске машины порошковой краской. В планах сверить прочность покрашенных и не крашенных литых дисков (по слухам они становятся мягкими). А так же общие видео про технологию.

Так что в комментах можете высказать пожелания того, что вам может быть интересно посмотреть (как красят, что красят, какой результат).

ну а по рентабельности что скажете?абразивную обработку как доп услугу имеет смысл делать?или какие-то попутные услуги..

Здравствуйте wolfsk! Вдохновившись вашими постами решил попробовать себя в порошковой покраске и сейчас прикидываю конструкцию печи. Расскажите пожалуйста, где заказывали ТЭНы и в какую сумму они обошлись. Все сайты предлагают изготовление на заказ, но я уверен, что есть дешевые стандартные решения 2кВт мощности.

Еще вопрос насчет контроллера. Пока помышляю о китайском REX-C100 с известного сайта и китайских же твердотельных реле. Что думаете по этому поводу?

Те вы вначале нагреваете печь а потом только заталкиваете изделия? Смысл?

Читайте также: