Крепление алюминиевого профиля к металлу

Обновлено: 05.10.2024

Высокая механическая прочность, пластичность, сравнительно небольшой вес, длительный срок службы — основные аргументы в пользу выбора алюминиевого профиля для крепления конструкций. Но не менее важен выбор материалов высокого качества. Стоит обратить внимание на толщину металла (от 0,5 миллиметров), наличие защитного антикоррозионного покрытия, ребер жесткости, точность размеров, выдержанная при изготовлении металлоконструкций.

Надежность, долговечность готового изделия зависит от точности соблюдения технологии монтажа, учета особенностей материала основания, характеристик используемых отделочных материалов, нагрузок, которые должен выдерживать каркас. Поэтому подробно изучить информацию о том, как крепить алюминиевый профиль к стене, стоит заранее.

Расчет количества материалов

Для определения количества необходимых для монтажа металлического каркаса материалов, опытные строители рекомендуют нарисовать план помещения в масштабе, схематично изобразив итоговую конструкцию. Исходя из габаритных размеров, предполагаемых нагрузок определяют тип, размеры, конфигурацию требуемых материалов. Также по схеме определяется количество точек крепления.

Для примера можно рассмотреть ситуацию, когда требуется зашить гипсокартоном стену, чтобы выровнять поверхность. В этом случае направляющие элементы конструкции монтируются по периметру будущего каркаса, что позволяет легко вычислить требуемый метраж. При наличии дверного или оконного проема к полученному результату нужно прибавить и его периметр.

Вертикальные профили располагаются в большинстве случаев с шагом 60 сантиметров. Исходя из этого вычисляют количество таких стоек, добавляя 1 дополнительную на угол. Умножая его на высоту стены получают метраж. Тот же принцип работает при определении длины металлопрофиля для горизонтальных перемычек. В зависимости от выбранного шага установки (он может составлять 60-80 сантиметров) определяется их количество.

При этом важно учитывать, что стык между листами должен располагаться на перемычке. Полученные цифры суммируются, чтобы получить количество профиля, требуемого для устройства каркаса. В случае когда зашить нужно не одну, а несколько стен в помещении, мастера рекомендуют выполнять расчеты для каждой из поверхностей отдельно. Результат может существенно отличаться.

Определить количество крепежа, который потребуется для монтажа можно по схеме, на которой указано количество стоек и горизонтальных перемычек, направляющих, подвесов, учитывая шаг, с которым планируется крепить металлоконструкции к основанию.

Технология монтажа алюминиевого профиля

Разметка

Чтобы сформировать металлический каркас в одной плоскости независимо от имеющихся на стенах неровностей, разметка наносится потолок и пол. Порядок ее выполнения следующий:

- На стене находят наиболее выступающую точку. Ее отмечают метками на полу и потолке с помощью отвеса.

- Отвесы размещают на расстоянии 3 сантиметра слева и справа от полученных точек. В результате между ними с помощью правила формируется основная вертикальная линия.

- Для повышения точности разметки вдоль всей стены горизонтально натягивают строительный шпагат.

- Отвесы подвешивают в угловых точках стены, чтобы сформировать вертикаль.

С использованием лазерного уровня все операции займут минимум времени. Разметка выполняется с шагом 50 сантиметров по всему периметру помещения.

Выбор метизов для монтажа металлопрофиля

Выбор крепежа определяется материалом основания. Для бетонных конструкций чаще выбирают дюбели, для деревянных — шурупы. Максимальное увеличение надежности монтажа направляющих обеспечат дюбели раскрывающейся конструкции. Они прочно фиксируются в подготовленном с помощью перфоратора отверстии, выдерживают большие нагрузки.

Оптимальным решением для сборки каркаса станет использование саморезов 3,5х11 миллиметров. С их помощью надежно фиксируются муфты, «крабы», профили. Для работы с гипсокартоном применяют метизы, изготовленные из оцинкованной стали 3,5х25 миллиметров. Такие крепления не требуют предварительной подготовки отверстий.

Установка направляющих профилей

Основная задача направляющих профилей — обеспечение надежного крепления металлического каркаса. Они монтируются по периметру в соответствии с разметкой следующим образом:

- Ножницами по металлу в соответствии с замерами нарезают алюминиевый профиль.

- Чтобы подготовить отверстия под точки крепления, сверлят металлоконструкцию в соответствии с разметкой.

- Профиль фиксируется саморезами или дюбелями.

Монтаж вертикальных стоек

Перед тем, как крепить алюминиевый профиль, который будет основой всей конструкции, к стене с помощью дюбелей, анкеров или саморезов крепят подвесы — перфорированные металлические полосы П-образной формы. Вертикальные стойки нарезают в соответствии с высотой стен, учитывая при этом, что профиль будет вставлен в направляющие. Из-за этого их длина должна быть уменьшена на 1 сантиметр.

Установка перемычек

Для крепления горизонтальных перемычек металлического каркаса используются саморезы или «крабы» (последние обеспечивают большую прочность всей конструкции в сравнении с первым вариантом). Отверстия для них подготавливается в соответствии с разметкой.

Профиль монтируется после того, как выставлен уровень. В зависимости от конфигурации каркаса расстояние между креплениями может варьироваться от 55 до 65 сантиметров. «Краб» фиксируется с внутренней стороны алюминиевого профиля саморезами.

Конструкция креплений этого типа допускает в случае необходимости удаление ножницами по металлу лишней части детали. Такая ситуация может возникнуть при отделке дверного проема, где требуется 3-стороннее соединение.

При отсутствии «крабов» соединение выполняется с формированием стыковочного узла. Для этого при нарезке металлопрофиля делают припуск 6 сантиметров. Между его бортами и основанием делают надрезы, отгибают части конструкции, формируя в верхней части перемычку.

Полезные советы по установке алюминиевого профиля

Одним из основных условий успешного строительства являются качественные материалы. Монтаж алюминиевого профиля — не исключение. В соответствии с действующими стандартами качества качественный материал имеет полимерно-цинковое или двухслойное цинковое покрытие, защищающее поверхность от коррозионных процессов.

Особое внимание стоит уделить толщине металла. Чтобы обеспечить достаточную прочность конструкции и ее способность выдерживать нагрузки без деформаций и прогибов, используемый при изготовлении прокат должен быть толще 0,5 миллиметров. При изготовлении качественного профиля выдерживаются точные габаритные размеры изделия. В ходе монтажа с таким материалом проблем не возникнет.

- Прокладывать коммуникации (электрические кабели, оптоволокно для подключения интернет-связи) лучше после выполнения разметки перед началом монтажа алюминиевых конструкций.

- Не стоит экономить на покупке крепежных деталей. Заменяя их подручными средствами (в основном деталями, изготовленными самостоятельно из обрезков профиля) добиться нужного уровня прочности не удастся.

- План монтажа коммуникаций и металлопрофилей, который разрабатывается строителями перед началом работ лучше сохранить на будущее. После финишной отделки можно будет крепить на стене светильники, элементы декора не опасаясь попасть в проводку или каркас.

- Чтобы сохранить монолитность конструкции, при обходе препятствий ножницами для работы с листовым металлом разрезают только боковую кромку профиля. После этого алюминиевую планку изгибают в соответствии с нужной конфигурацией.

- При необходимости увеличения длины профиля его наращивают с помощью дополнительной , чтобы добиться высокой прочности соединения элементов конструкции по центру делают разрез длиной 5 сантиметров. После этого немного разгибают металл в противоположные стороны, чтобы детали соединились.

- Если нужно дополнительно усилить стандартный металлопрофиль, в него вкладывают деревянный брус соответствующего размера, соединяя его с основанием единым креплением.

После окончания монтажных работ снимают все подвесы, шнуры. Если края подвесов выступают, их загибают на внутреннюю сторону. Надежное крепление алюминиевого профиля к стене и соблюдение технологии монтажа — необходимое условие для строительства прочного металлического каркаса.

Алюминиевый профиль как универсальный ресурс для сборки чего угодно. Часть 1

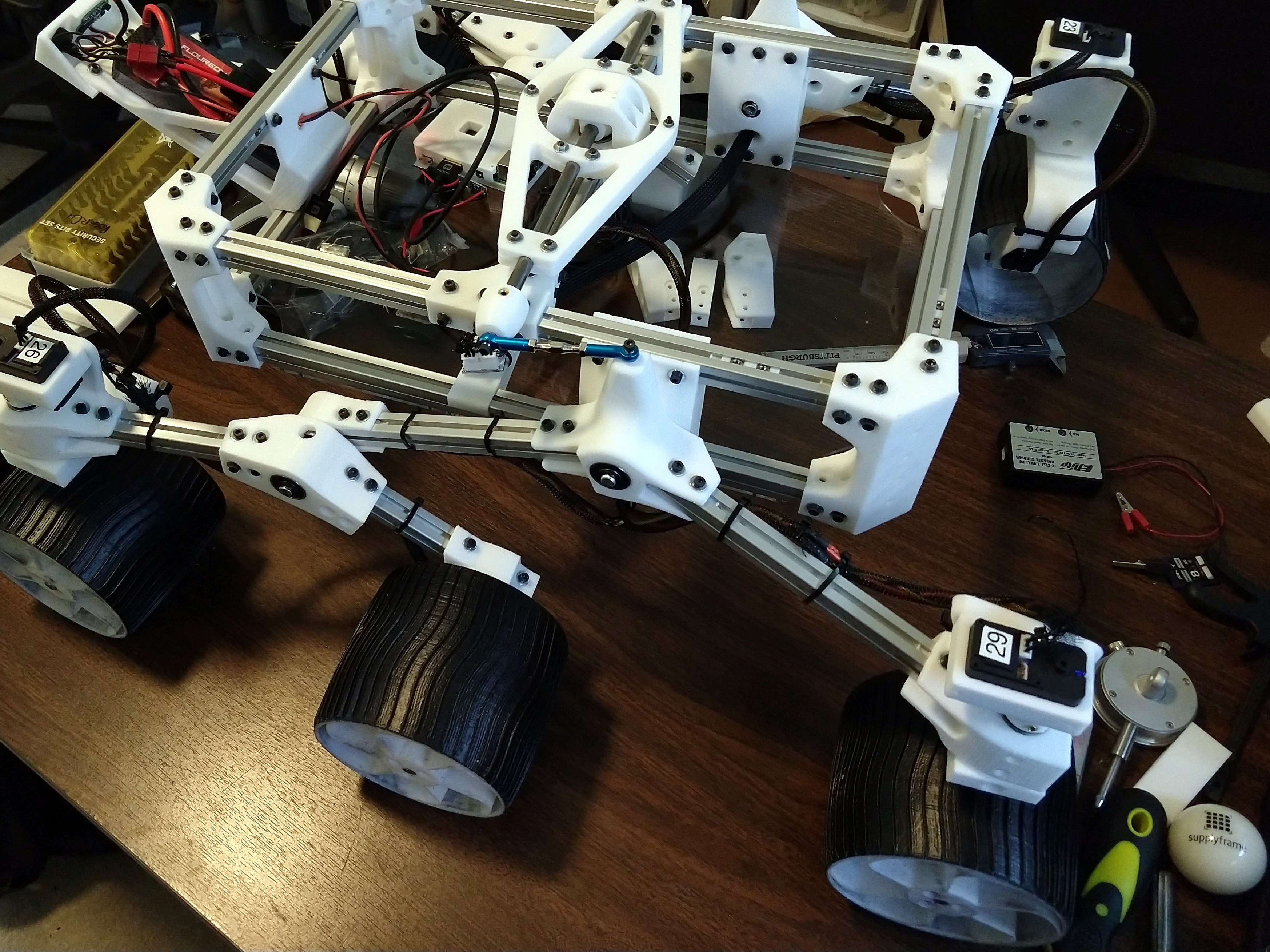

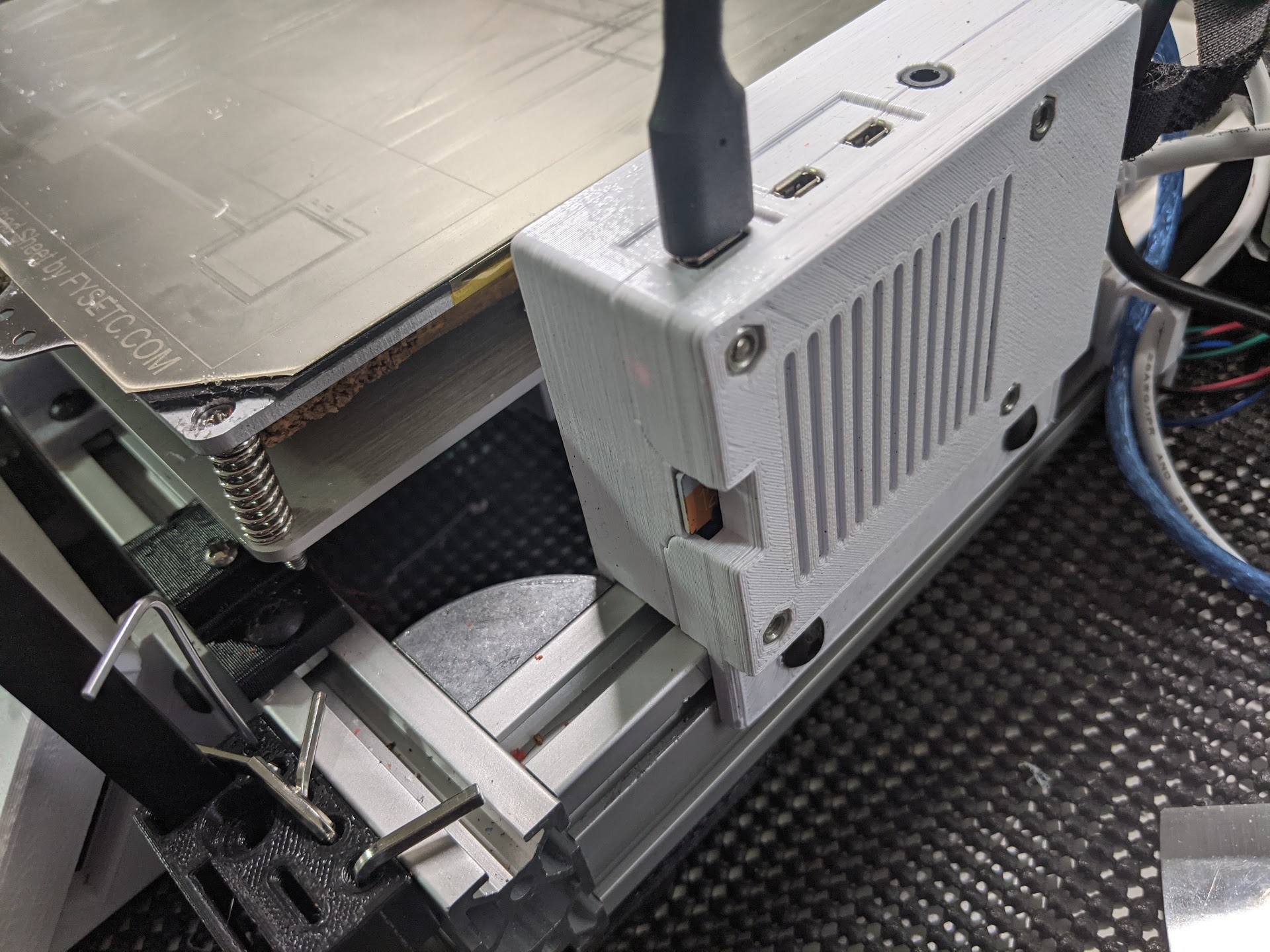

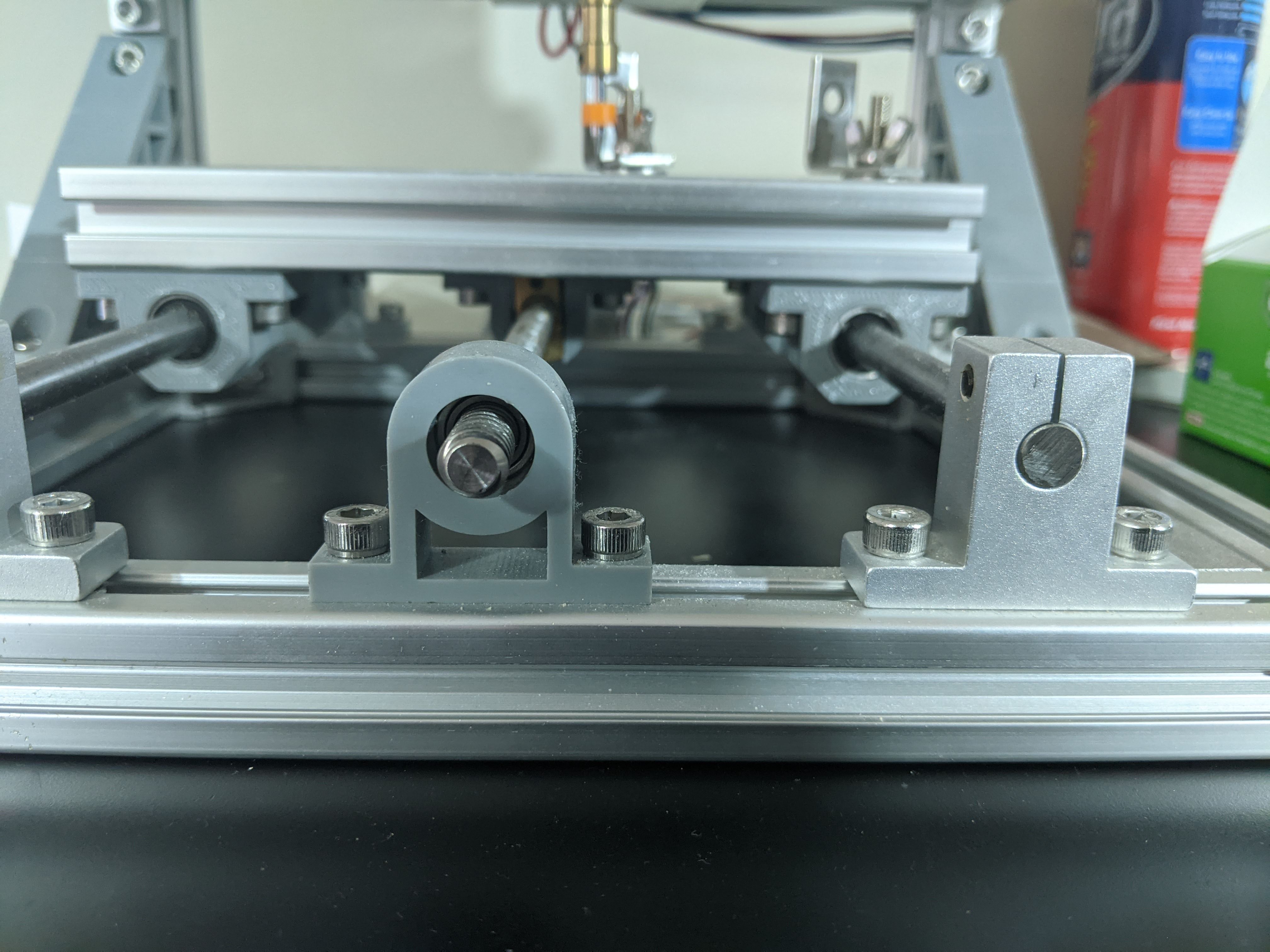

Еще недавно профиль типа Т-слот (T-slot) был не самым популярным, но после того, как его стали применять в конструкции многих моделей 3D-принтеров, он появился везде и всюду. Теперь он используется для сборки тех же 3D-принтеров, лазерных резаков, станков с ЧПУ.

Кроме того, профиль подходит для изготовления верстаков, осветительных приборов, даже рамок для фотографий, если, конечно, такая мысль возникнет. Давайте чуть изучим возможности профиля и посмотрим, для чего, кроме чисто строительных нужд, его можно применять. В первой части рассматриваются особенности профиля и соединений.

Почему профиль удобен?

В общем-то, если у вас прямые руки, то можно строить нужные конструкции из чего угодно, включая дерево, арматуру или обычный алюминий. Профиль же хорош тем, что он относительно недорогой и без проблем поддается модификациям. Все, что нужно мастеру — устройство для разрезания профиля и дрель для сверления отверстий в нем. Возможно, пригодится еще и приспособление для нарезания внутренней резьбы — иногда это нужно. Имея все это, можно собрать, что угодно — от мелких конструкций до масштабных систем.

Но одного профиля недостаточно — нужны еще специфические запчасти вроде креплений, гаек, болтов, стяжек и прочих аксессуаров. Большим плюсом является наличие в хозяйстве 3D-принтера — многие необходимые элементы можно распечатать самостоятельно.

Типы профилей и их особенности

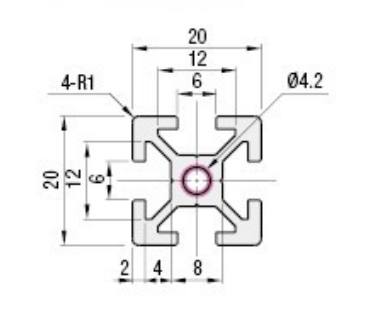

Говоря о «профиле» мы подразумеваем одновременно несколько типов изделий из алюминия с разной геометрией. Чаще всего встречается профиль в форме квадрата или прямоугольника. Наиболее распространенная разновидность — профиль с квадратным сечением, продольным отверстием в центре и Т-образными пазами для «подключения» самых разных объектов.

Кстати, есть профили, изготовляемые по метрической системе, есть — по имперской. Называют профиль (в данном случае квадратный) по его размерности. Например, квадратный профиль с длиной стороны 20мм будет называться профиль 20Х20. Официально такой профиль называется «алюминиевый станочный профиль 20Х20».

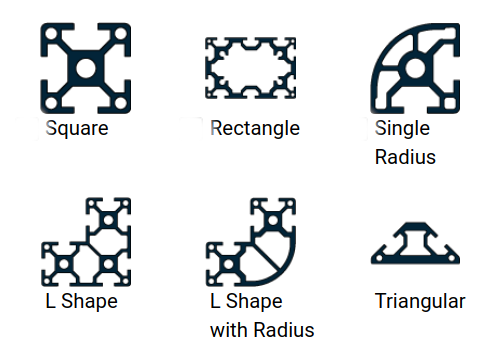

Конечно, есть и другие формы профиля, некоторые из них весьма экзотические. Есть профили с полукруглым корпусом, есть — с треугольным. У каждой формы — собственное предназначение, все зависит от цели мастера и проекта. Пример такого проекта — ниже. Авторы его, семейная пара, собрали шикарный стол из профиля и ДСП.

Крепление к профилю

Чаще всего аксессуары вроде ножек или кронштейнов крепятся к профилю при помощи болтов и гаек, которые вставляются в пазы. Для крепления у мастера должен быть доступ к открытому концу паза профиля. Если нужно вставить дополнительный аксессуар между двумя другими гайками или паз заблокирован кронштейном, дело чуть усложняется — придется конструкцию разбирать. Правда, такие вопросы решаются и при помощи Т-гайки, это популярный крепежный элемент, который обеспечивает надежное соединение в любом профиле в системах из любых материалов. Об этом — ниже.

Проще всего сразу вкрутить болт в кронштейн, навернуть гайку, потом вставить конструкцию в паз профиля, установить на место и потом уже закрутить гайку. Здесь стоит учитывать длину болта — она должна быть такой, чтобы пройти через кронштейн и гайку, не касаясь профиля с другой стороны. Например, если толщина кронштейна 10мм, толщина гайки — 6мм, то длина болта в идеале должна составлять 15 мм. Если болт будет слишком коротким, то закрепить деталь надежно не удастся, более того, гайка может просто соскочить в самый неожиданный момент.

Что касается T-гаек, то у них есть большое преимущество по сравнению с любыми другими. Если оба конца профиля уже заняты или по какой-либо другой причине вставить крепление в паз с открытого конца нельзя, приходит на помощь Т-гайка. Она входит в паз без проблем, а затем, при закручивании болта, поворачивается на 90 градусов и застревает в пазу. Есть специализированные гайки с пружинами или установочными винтами. Есть и болты с Т-образной головкой.

Соединение профилей между собой

При необходимости концы профилей можно надежно закрепить друг с другом при помощи специальных коннекторов. Большинство вариантов соединений показаны вот в этом видео:

Крепления для профилей выполняются из алюминия или стали. Если есть возможность, их можно и распечатать на 3D-принтере, учитывая, конечно, цели и особенности каждого крепления.

В простейшем случае нужно просто соединить профиль при помощи линейного соединителя — полоски металла, которая вставляется в прорезь (слот).

Еще концы профилей можно закрепить без использования креплений. В этом случае используется болт, для чего требуется высверлить отверстия в закрепляемых профилях, вставить болт и затянуть его.

Аксессуары

Их огромное количество, продаются они там же, где и профили. Есть накладки, ножки, ролики, пружины, ручки и петли, равно, как и другие элементы. На любом сайте 3D-печати есть файлы как этих, так и любых других элементов для крепежей. Это могут быть держатели катушек, держатели для инструментов, лампы и т.п.

Главное, о чем нужно помнить, используя подобный элемент — для его закрепления нужна гайка, так что распечатайте или закупите достаточное их количество.

Где достать профиль?

Профиль можно купить во многих строительных и/или специализированных магазинах. Если есть возможность разрезать профиль, то лучше купить набор новых профилей, затем разрезав их по чертежу/схеме. В некоторых магазинах/мастерских вам могут нарезать профиль так, как нужно — естественно, за деньги.

Немного о 3D-печати креплений

Кронштейны и крепления можно печатать на принтере, о чем говорилось выше. Если есть достаточное количество пластика, можно распечатать и сам профиль. Т-гайки, о которых говорилось выше, тоже можно печатать.

Но здесь нужно быть осторожным. Каким бы хорошим и качественным ни был бы ваш принтер, пластиковые элементы никогда не будут такими же прочными, как металлические.

Еще один нюанс — профили от разных производителей могут чуть отличаться, поэтому и крепления для них будут другими. Крепление от производителя Х могут не подходить к профилям производителя Y.

В следующей статье расскажем и покажем, что можно сделать из профиля, учитывая информацию, изложенную здесь.

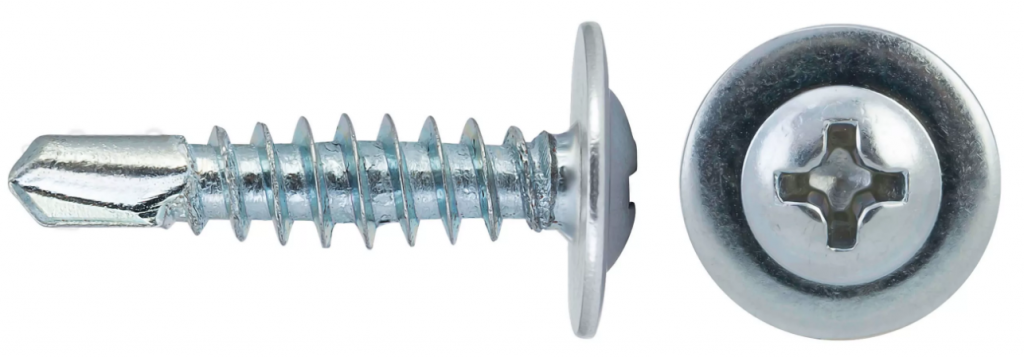

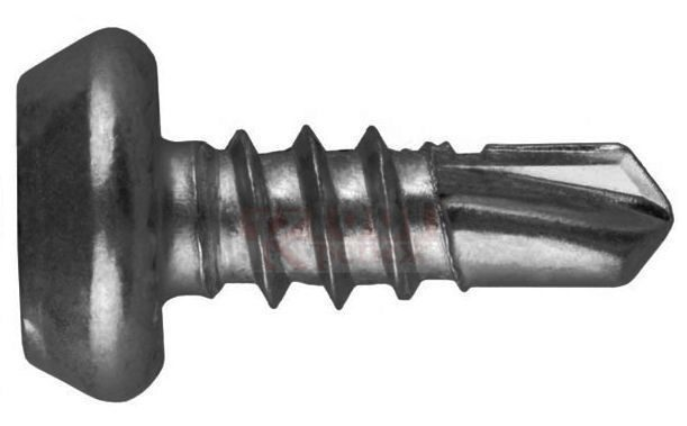

Какие саморезы выбрать для монтажа алюминиевых конструкций?

Самонарезающий винт — универсальный тип крепежа, который прочно соединяет элементы из стали, дерева, алюминия, полимеров и цветных металлов. Это более надежный вариант фиксации, по сравнению с гвоздями. К тому же, крепеж можно выкрутить обратно за считанные секунды. Саморезы могут скреплять между собой материалы, отличающиеся по свойствам.

Простая конструкция делает эти детальки компактными, обеспечивая очень прочное и долговечное сцепление соединяемых элементов. Стержень с нарезанной резьбой пробуривает отверстие, а головка фиксирует крепеж в посадочном месте. Саморезы отличаются по длине, толщине, форме и материалу изготовления. Существуют и универсальные модификации, подходящие для большинства работ.

Чем отличается саморез от шурупа?

У каждой разновидности крепежа свое назначение. Неправильный выбор приводит к порче материала и недолговечности соединений. Саморезы самостоятельно нарезают резьбу, поэтому идеально подходят для алюминиевых конструкций. Но как их не перепутать с шурупами?

Главное отличие — резьба. Самонарезающий винт оснащен резьбой с высокими ребрами и более острым наконечником. Пробуривая отверстие, он самостоятельно закрепляется при помощи собственных витков на стержне. Шуруп, напротив, требует предварительного сверления.

У самореза витки резьбы размещены по всему стержню. Это особенно важно для надежной фиксации тонких листов алюминия. Шурупы предназначены для стяжных соединений, поэтому оснащены гладкой частью стержня под шляпкой. Так, при динамических нагрузках, материал, в который ввинчен такой крепеж, не будет растрескиваться.

Еще одно отличие самореза от шурупа — материал изготовления. Винты выливаются из легированной стали, тогда как шурупы — из более мягких сплавов. Саморезы закаляют, а затем покрывают антикоррозийным слоем. Оцинкованный крепеж отличается желтым или серебристым оттенком, а оксидированный или фосфатированный — черным. Нержавеющая сталь легируется никелем или хромом для придания сплаву пластичности.

Технология закаливания придает изделию особой прочности, показатель которой достигает 55 HRC. Твердость металла позволяет закручивать саморезы даже в очень плотные основания. В отличие от самонарезающих винтов, шурупы не подвергаются закаливанию, поэтому остаются мягкими. Благодаря пластичности, они не ломаются, а гнутся.

Небольшой вес, достаточная плотность и хорошая прочность — это лишь некоторые из свойств алюминия. Элементы из этого цветного металла соединяют аргоновой сваркой, заклепками и, чаще всего, винтами. Саморезы для алюминия активно применяют в строительстве лодок и самодельных транспортных средств. Это позволяет легко собирать и разбирать конструкцию.

Сооружения из листового материала зачастую подвержены вибрациям, например, в транспорте, источником колебаний может быть трансмиссия или двигатель. Вот здесь и пригодится крепление алюминиевого профиля, которое значительно прочнее обычных винтов или болтов.

- Длина. Этот показатель рассчитывается суммарной толщиной двух соединяемых элементов. После вкручивания крепежа, с обратной стороны должно выступать три витка резьбы.

- Шаг. Для массивных изделий используют фиксаторы с мелкой резьбой. Тонкие элементы соединяют саморезами с крупным шагом резьбы.

- Материал изготовления. Сплав подбирается с учетом условий, в которых будет использоваться крепеж. Для производства моторных лодок, изготовления автомобилей и отделки фасадов используют фиксаторы из нержавеющей стали. Саморезы для монтажа алюминиевых конструкций не рекомендуется применять в изделиях, которые будут контактировать с морской водой. Соль разрушает цветной металл. Появившаяся коррозия может переброситься на материал самой конструкции и разрушить его.

- Защитное покрытие. Для наружных работ используют саморезы с антикоррозионным слоем. Алюминий сам по себе образовывает на поверхности защитную пленку, поэтому не все крепежные элементы таким составом.

- Уплотнительная шайба. Дополнение нужно для герметизации отверстия и резьбы. В облицовочных работах уплотнительный элемент препятствует попаданию влаги под материалы. В конструкциях транспортных средств шайба играет роль амортизатора, поглощающего нагрузки от вибраций. Уплотнители изготавливаются из полимеров или резины.

Основные виды метизов для алюминиевых конструкций

Для крепления армировочного профиля. Основные размеры: 3,9х16; 3,9х19, 3,9х25; 3,9х30 мм. Короткий крепеж применяется для работы с металлом толщиной до 2,5 мм. Конус головки оснащен насечками, препятствующими произвольному откручиванию.

Для фиксации фурнитуры. Основные размеры: 4х25; 4х30; 4х35; 4Х40.

Универсальные. Характеризуются более широким шагом резьбы и острыми витками. Размеры: 5х50; 5х60; 5х70; 5х80; 5х100.

Нержавеющие. Изготовлены из нержавеющей стали. Не боятся перепадов температур, не плавятся. Применяются для фасадных работ. Основные размеры: 4,8х16; 4,8х25; 4,8х38; 4,8х45.

Уникальные разновидности саморезов по алюминию

В работах с алюминиевыми конструкциям широко используется шуруп по бетону под названием нагель. Он прочно крепит цветной металл к твердым основаниям. Качественную фиксацию обеспечивает неравномерная резьба по всему стержню. Головка такого шурупа может быть цилиндрической и потайной.

Для возведения алюминиевых конструкций применяют также биметаллические саморезы. Их стержень выполнен из двух видов стали. Например, из нержавейки изготавливают большинство витков и шляпку, а из более твердой углеродистой стали — сверло и витки наконечника. В основном, для производства метиза используют стали марок A4 и A2.

Биметаллический крепеж применяется для соединения алюминиевых элементов между собой, а также фиксации цветного металла на стальных или деревянных основаниях. После ввинчивания такого метиза практически не остается стружки. Головка сделана под шестигранную биту. Под шляпкой фиксируется уплотнительная шайба из стали с привулканизированной EPDM-прокладкой.

Особенности работ с саморезами для алюминия

Для ввинчивания саморежущих винтов в листовой материал, требуется средний крутящий момент. Быстрая скорость может повредить мягкий сплав. Кроме того, большое усилие разрушает уплотнительные шайбы саморезов. Не перетяните крепеж, так как при эксплуатации, листы будут деформироваться.

Покупайте только качественные метизы!

Несколько фишек для работы с конструкционным профилем

Всем привет!

Хочу поделиться несколькими своими идеями при работе с конструкционным профилем, м.б. кому-нибудь окажется полезным.

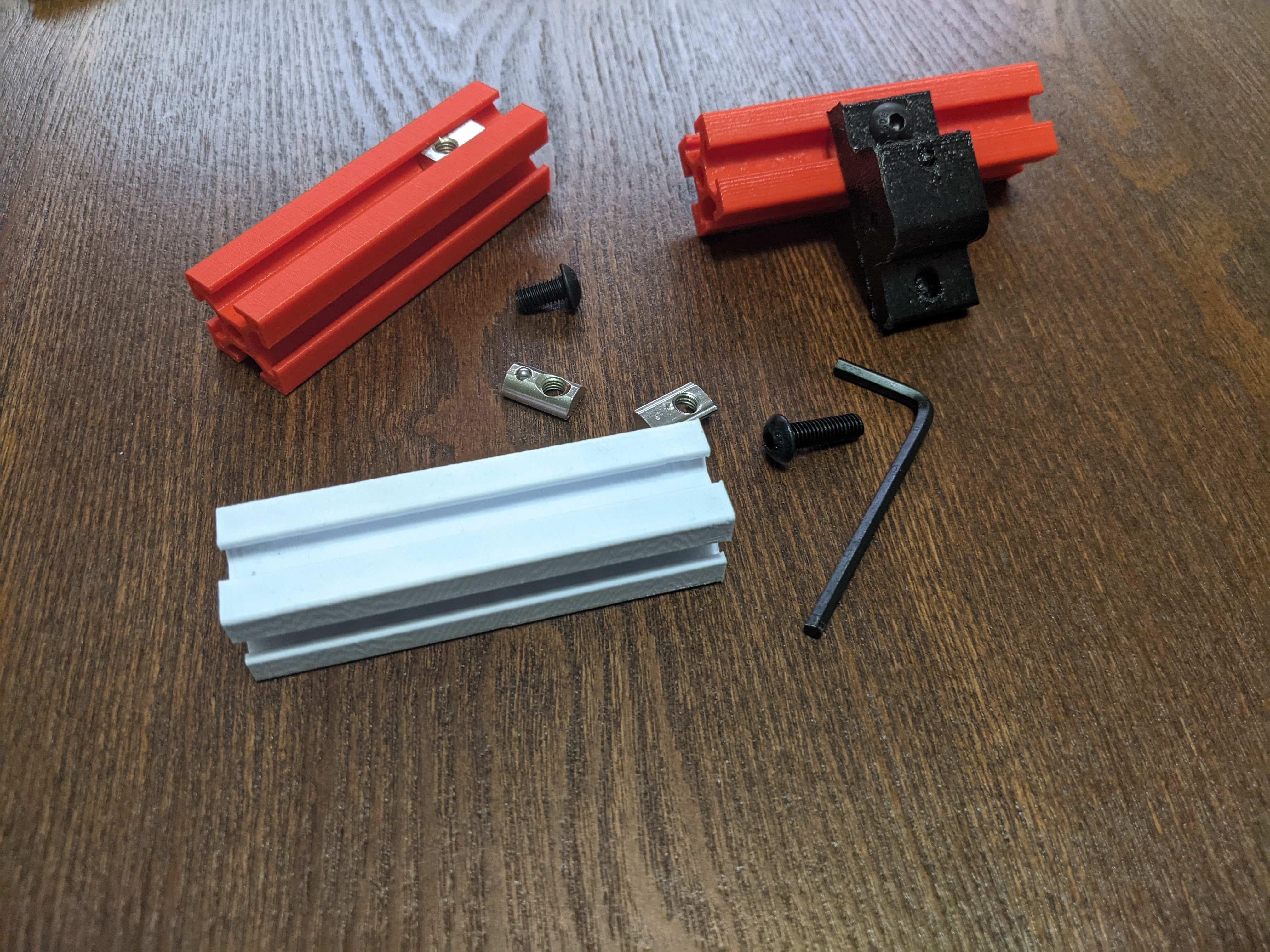

Конструкционный алюминиевый профиль на мой взгляд является отличным решением для сборки всевозможных изделий от металлической мебели и станин станков до, например, багажников на крышу. Но часто приходилось слышать, что это очень дорогой вариант. Однако, исходя из своего опыта могу утверждать, что на стоимость конструкций сильно влияет стоимость выбранной фурнитуры — всевозможные соединители, кронштейны, закладные сухари, метизы и т.д.

И чем сложнее конструкция, тем больше всего этого необходимо — даже самый простой уголок тянет за собой уже два винта и два сухаря. А если их в конструкции десяток? Можно ли сэкономить без потери прочности и качества? Можно!

Для этого, кроме оптимизации самой конструкции (т.е. количества соединений) необходимо оптимизировать и выбор фурнитуры для каждого соединения (т.е. стоимость соединения). Ну и лишние трудозатраты нам тоже ни к чему )))

1. Соединение под прямым углом — самый частый случай.

Для этого существует масса вариантов: внутренние соединители, накладные пластины, угловые соединители и др. Самый простой (читай дешевый) — обычный уголок, причем мебельный по 5 руб., а не от 50 руб./шт., как предлагают продавцы профиля. А чтобы один профиль не поворачивался относительно второго вокруг оси крепежного винта, делаем следующее:

в центральное отверстие одного из профилей вкручиваем винт с плоской круглой шляпкой и диаметром, соответствующим ширине паза профиля

Профили разных производителей имеют разную форму сечения (рисунок фильеры) — у одних придется нарезать резьбу, у других можно использовать в качестве втулки обычный анкер.

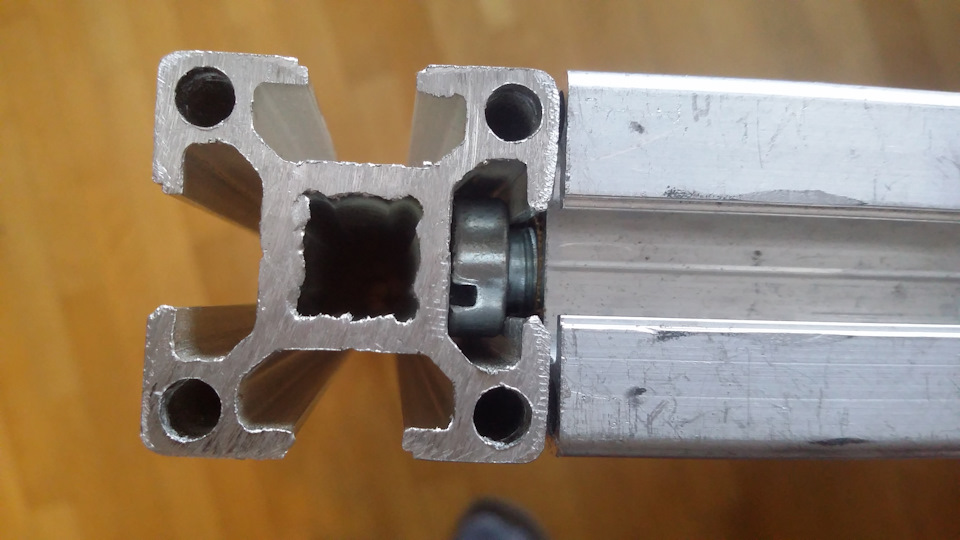

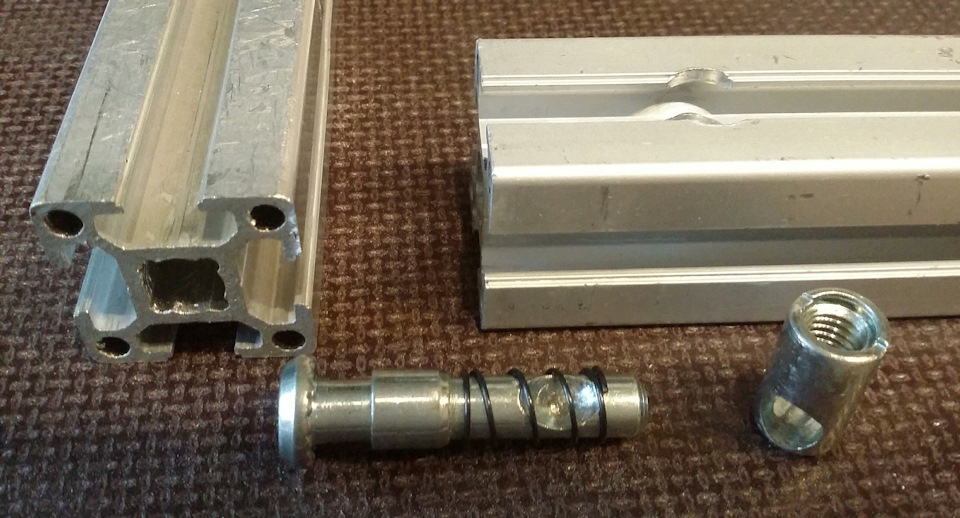

2. Сухари.

Сухарей в продаже тоже довольно много разных. С резьбой до М6 они есть с пружинками. Я считаю оптимальным вариантом самый простой — квадратная плоская гайка со скобообразной пружиной — они самые дешевые и, будучи однажды выставлены по месту, четко фиксируются в пазу. При последующих сборках/разборках вам не потребуется заново проверять размеры.

Самый простой и дешевый тип закладного сухаря. Сверху сухаря виден конец пружинной скобы, фиксирующей его местоположение в пазу профиля.

Однако, не для всех типоразмеров профилей есть такие, или какие-то другие сухари с фиксирующими пружинками. Для крупного крепежа — от М8 и больше — таких я не нашел. Сухари под большие винты представляют собой просто брусочек трапециевидного сечения, соответствущего форме паза, с отверстием и резьбой. Но они "катаются" по пазу взад-вперед, что неудобно при монтаже. Проблема решается элементарно путем наклеивания на сухарь кусочка какого-нибудь самоклеящегося уплотнителя соответствующей толщины.

При вставлении в паз сухаря с наклеенным уплотнителем последний выполняет роль той самой фиксирующей пружины и вполне надежно предотвращает смещение сухаря в пазу.

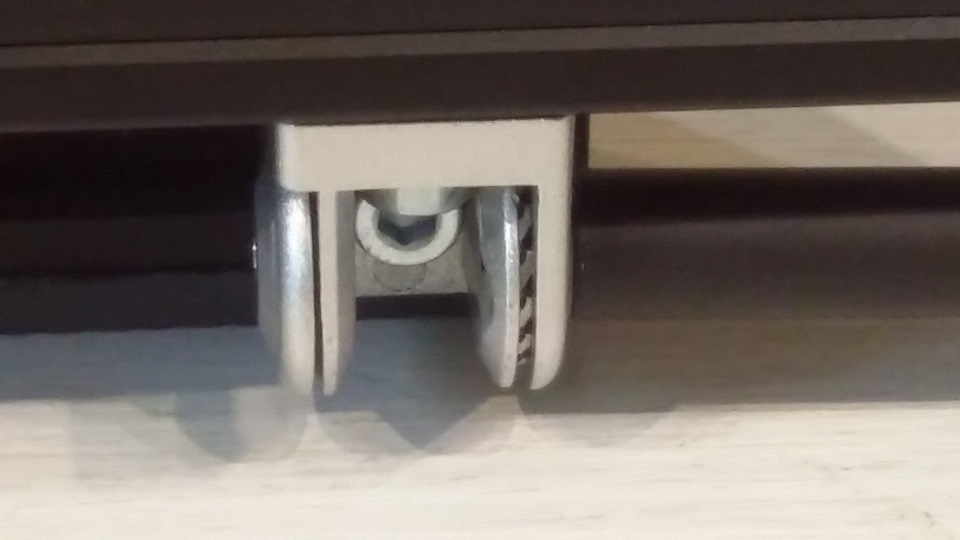

3. Шарниры для малых профилей.

Если вам необходимо собрать конструкцию с поворотной секцией с ее фиксацией в любом промежуточном положении, вам потребуются шарниры. Простые петли тут не подойдут, или потребуются всякие дополнительные упоры и фиксаторы. Но только шарниры с зажимной ручкой для профилей 40х40 и больше имеют сплошную центральную втулку, связывающую обе части шарнира, и в которую вкручивается зажимающая ручка. Это позволяет создавать в зажиме достаточное усилие. Шарниры же для профилей 20х20 и 30х30, как оказалось на практике, серьезной консольной нагрузки не выдерживают. Но их можно доработать.

Для усиления шарнира нам потребуются лепестковая шайба (справа) и усовая гайка (слева). Пластиковый винт по центру здесь просто для натюрморта )))

Поскольку силуминовая резьба в зажиме — это на пару раз — мы рассверливаем отверстие и вставляем в него выточенную из стальной усовой гайки втулку.

Между сжимаемыми плоскостями корпуса шарнира вставляем слегка обточенную по размеру лепестковую шайбу.

Модернизированный зажимной шарнир (здесь профиль 20х20) способен держать уже вполне серьезную нагрузку.

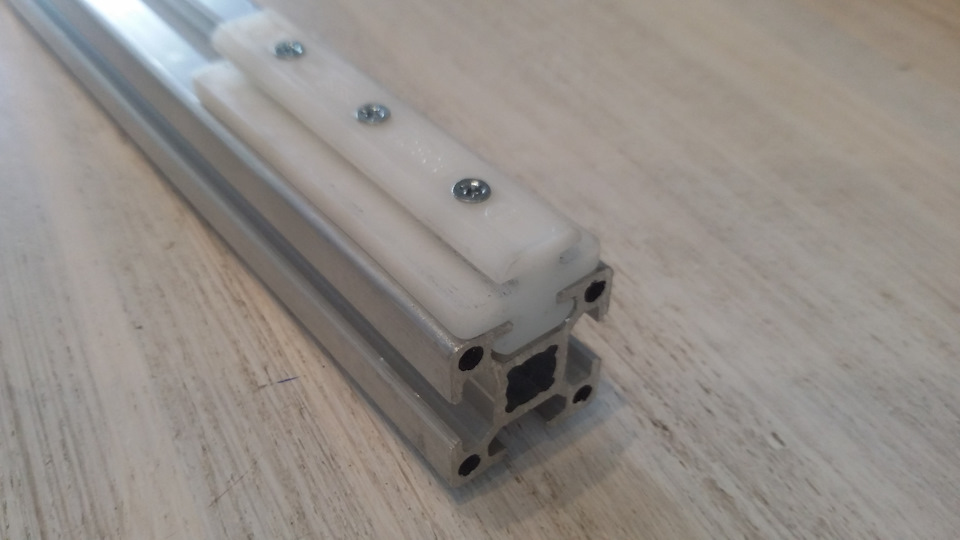

4. Быстрые соединители.

Для быстро сборно-разборных конструкций отлично подходят "быстрые соединители" (хотя они требуют определенной оснастки-приспособы и аккуратности при врезке в профиль), как их называют продавцы. Однако, на мой взгляд, вся их "быстрота" и "простота соединения" несколько нивелируется необходимостью каждый раз доставать ключ-шестигранник для ослабления/затяжки фиксирующего винта. Если все равно лезть за инструментом, то можно имхо использовать и другую, гораздо более дешевую и простую в монтаже фурнитуру. Как превратить быстрые соединители в действительно быстрые соединители, не требующие инструмента я уже подробно рассказывал в этом же сообществе.

5. Применение фурнитуры одного производителя вместе с профилем другого.

Как я упоминал выше, профили разных производителей имеют разные рисунки сечения. Одни копируют стандартный Бош Рексрот, другие разрабатывают свои фильеры. Неизменными остаются только наружные размеры сечения и ширина паза. В результате, покупая фурнитуру одного производителя для применения с профилем другого (например, у него нет нужной фурнитуры, или она существенно дороже и т.п.) надо внимательно смотреть на этот момент. Например, в одном случае мне пришлось буквально дорабатывать напильником кубические соединители, чтобы их центрирующие выступы входили в пазы профиля. А в другом — наоборот — из-за разной формы паза "чужие" внутренние соединители встали в паз очень плотно и без зазоров (закладные всегда меньше паза, чтобы их было легко вставить) по сравнению с "родными", что исключило люфты.

А полиоксиметиленовых слайдеров для реализации раздвижных конструкций я вообще ни у кого, кроме Боша, не нашел. И стоят они не дешево (((

Трубу, при необходимости, можно затянуть в термоусадочную оболочку любого цвета.

Ну и в заключение данного поста скажу, что для оптимизации ваших конструкций вполне можно совмещать комплектующие из совершенно разных сфер применения, не зацикливаясь только на специальной фурнитуре для конструкционного профиля.

Действительно быстрый соединитель для конструкционного алюминиевого профиля.

Всем самодельщикам и любопытствующим привет!

Конструкционный алюминиевый профиль имеет много плюсов. Он достаточно прочен и при этом имеет сравнительно небольшой вес, не корродирует, имеет хороший внешний вид, легко обрабатывается. Конструкции из него собираются просто и быстро, как лего. В продаже имеется большой выбор типоразмеров, сечений и фурнитуры. Бывает с покрытием и без. Поэтому его применяют для изготовления, например, всевозможной мебели, станков с чпу и еще много чего. Стоимость же конечного изделия в большей степени определяется количеством и стоимостью выбранных соединительных элементов. Поэтому очень важно продумывать и оптимизировать конструкцию с учетом применяемого крепежа.

Для соединений, часто подвергаемых сборке/разборке, или подвижных соединений с фиксацией положений целесообразно использовать так называемые "быстрые соединители". Мне, например, такие соединители понадобились для фиксации подвижной поперечины рамы в рабочих положениях.

Стандартный быстрый соединитель с круглой шляпкой (вставляется в паз с торца профиля). Они бывают и со шляпкой как у т-болта (вставляются в паз и поворачиваются на 90 градусов), и с поворотными шляпками, и со встроенным шарниром для соединения профилей под непрямым углом.

Работает соединитель так:

Работает соединитель просто: затягиваем винт, конусный конец которого входит в ответное отверстие в соединителе, втягивая его внутрь профиля.

Шляпка соединителя притягивает второй профиль за полки паза. Ослабляем винт, пружина выталкивает соединитель наружу, и шляпка перестает зажимать второй профиль.

Но есть одно "но". Все имеющиеся в продаже "быстрые соединители" комплектуются конусным винтом под внутренний шестигранник. Шестигранник имеет хороший рычаг и обеспечивает нужное усилие для затяжки винта. Но вся быстрота и простота при этом теряются. Если соединение фиксируется надолго, то проще использовать другие соединительные элементы. Будет и дешевле, и менее трудозатратно, и специальное приспособление не требуется. А если соединение часто затягивается/ослабляется, то нужен винт с ручкой-маховиком. А тут достань ключ-шестигранник, убери ключ…

Забегая вперед, скажу, что ужей, т.е. заготовок, я перепробовал много. И собственно главное сожержание этого поста не в том КАК и ЗАЧЕМ, а ИЗ ЧЕГО лучше делать фиксатор, чтобы он был удобен и функционален. Сначала мне попалась мебельная ножка с круглой тонкой шляпкой. Но она была недостаточно "ухватистая". Не хватало усилия для затягивания винта, при этом пластиковый диск с насечкой больно впивался в пальцы. Вторым вариантом стала мебельная же ножка с толстой шестигранной шляпкой. Результат оказался такой же. Острые грани даже еще больнее впивались в пальцы, не помогло даже их скругление. Обе эти заготовки я выбирал, чтобы их можно было зажать в патрон. Тогда купил специальную приборную ручку большого диаметра и достаточно толстую. В патрон она уже не лезла, конус делал на точиле. Получившийся фиксатор требовал уже меньшего усилия для затягивания, но из-за большого диаметра руки при использовании сбивались о соседние профиля, а грани по-прежнему резали пальцы.

В итоге нашел крестообразную ручку без острых углов. Обычный барашек на М8 тоже пробовал — маловат, и также впивается в пальцы.

Но крест не зажмешь в патрон, придется зажимать прямо за болт.

К специально установленной 45-ти градусной направляющей прижимаем плоскость треугольного напильника (нужного резца у меня нет) и точим.

Вот так из банальной вроде бы задачи методом проб и ошибок получился целый НИОКР! )))

Вся эволюция многострадального винта в одном кадре (как водится, слева направо). Ну и требуемый результат в нижнем ряду посередине )))

Читайте также: