Крепление консоли к металлической колонне

Обновлено: 04.07.2024

Вопрос такой:КМщики предлагают крепит сэндвичи не на фахверк а на колонны. Возможно ли крепить сэндвич панель непосредственно к колонне, т.е. к полке колонны на саморезы. Как это ослабляет конструкцию?

Я думаю, фахверк это технологичней и проще.

Можно легко обойти окна и любые отверстия, а также раскладывать панели в любом направлении.

Конечно в каждом конкретном случае свое решение.

Разумеется, элементы фахверка для выполнения ворот, дверей, а, возможно, и окон придется вводить. Но городить еще фахверк для того, чтобы не крепить сендвич-панели непосредственно к колоннам, нет никакой необходимости.

Фахверк это тоже колонна, какой шаг колонн? Если 6 метров, то сэндвич будет парусить. У Вас, что горизонтальные прогоны по колоннам для крепления панелей сэдвич не предусмотрены. Потом не забывайте о проемах, как будете их выписывать? Умные европейцы, эти прогоны ставят на болты внутри колонн, чтобы сэндвич внутренней стороной касался колонн. И крепите эти сэдвичи хоть вертикально, хоть горизонтально на самонарезных болтах.

От 200 мм и более толщиной сендвичи можно без прогонов. Менее 200, да, будут болтаться. Проверено опытом.

Не совсем так. Зависимость между допустимой длиной панели и ее толщиной определяется по ТУ заводов-изготовителей панелей. В моих проектах были и панели толщиной 100мм, устанавливаемые без дополнительных элементов фахверка. В натуре получилось вполне прилично, без болтания и больших прогибов.

Хочу поднять тему,но с другого ракурса.

Конструктор крепит сэндвич(горизонтальный) к колонне саморезами. Максимальная толщина полки,которую возьмёт спецсаморез, 12 мм.Как раз наш случай.Производство встало на дыбы,говорят,что крепить на колонну это о-о-о-очень тудоёмкое занятие.Предлагают дополнительные прогоны.Но борьба за лишние граммы металла не очень к этому распологает.Кризис однако.

Поделитесь мнением.

| Очень трудоемкое занятие" - это предварительно сверлить дырки под саморез, больше проблем нет |

понятное дело, никто не хочет лишний раз напрягаться. предложите им дополнительные прогоны за свои деньги купить

Инженер-проектировщик, по совместительству Йожыг-Оборотень

Крепить можно, никак не ослабляется сечение отверстие слишком маленькое. В этом случае подконструкция фасада будет идти в теле колонны, там проблема начинается когда делают обход верхней пластины на которую опирается несущая ферма покрытия.

Если хотите легкий монтаж панелей, рекомендую ставить подконструкцию - фахверки и горизонтальные ригели.

__________________

Надежда - первый шаг на пути к разочарованию.

Безделье - суть ересь!

non errat, qui nihil facit

Все конечно же зависит от схемы раскладки панелей и профиля к которому будут крепится панели.

Сейчас применяю горизонтальную раскладку панелей, с установкой гнутого швеллера для крепления панелей, т.к. толщина профиля колонны довольно большая.

__________________

Работаю за еду.

Working for food.

Für Essen arbeiten.

العمل من أجل الغذاء

Працую за їжу.

Вопрос именно в том,чтобы без сверления, саморезами.

Читай внимательно: лишнего металла не хочется.

. Если хотите легкий монтаж панелей, рекомендую ставить подконструкцию - фахверки и горизонтальные ригели.

Понятно,что с фахверками прблем не будет,но вопрос то в другом.Если производительвыпускает саморезы и он декларирует,что они берут металл до 14. мм, значит это практикуется.Просто видно нужно знать как.Вот и хочется понять,была ли у кого такая практика.

Обратите внимание на выполнение цокольного и парапетного узла - возможно, фахверк прийдётся ставить, чтобы "пройти" ферму и фундамент - сам на такой мелочи попёкся Плюс решение угла здания - те жепроблемы плюс изменения габарита колонны (если двутавр)

Самый дешевый и эффективный прием - это предварительно засверливать отверстие в колонне, через сэндвич-панель, длинным сверлом - уже испытано на объекте, толщина поясов колонн была 25 мм.

Нарезка саморезом резьбы проблем не создавало.

Использование "хитрых" саморезов или дополнительного металла - дорого

для панелей все равно крепится к фахверку или основным колоннам, главное с каким шагом. но фахверк обычно толщина металла 3-4 мм, колонны обычно толще, а если еще из низколегированной стали, то монтажникам придется несладко. саморезы не всякие подойдут, сверла хватает на несколько отверстий - экономии в результате никакой

Ничего не надо сверлить, берете саморез и прикручиваете панель. Никакой особой трудоемкости нет. Прикручивали панели к колонне 35Ш1, никаких проблем. Пусть сначало попробуют прикрутить, а потом панику поднимают, и вместо аккамуляторных шуруповертов пусть используют шуруповерты от сети. Кстати а сталь какая?

Расчет металлической колонны

Металлические центрально сжатые колонны применяются для поддерживания междуэтажных перекрытий и покрытий зданий, в рабочих площадках, эстакадах и др.

Колонны передают нагрузку от выше лежащей конструкции на фундамент. Расчетная схема одноярусной колонны определяется с учетом способа закрепления ее в фундамент, а также способа прикрепления балок, передающих нагрузку на колонну.

Расчетная длина колонны определяется по формуле:

где, μ — коэффициент расчетной длины, применяемый в зависимости от закрепления стержня.

При шарнирном креплении колонны сверху и внизу μ = 1.

Колонны могут быть два типа: сплошные и сквозные.

Максимально возможная расчетная нагрузка для сквозных колонн из двух швеллеров достигает 2700…3600 кН, для колонн из двутавров — 5500…6000 кН.

При значительных нагрузках сквозные колонны получаются сложными в изготовлении, более рациональными оказываются сплошные колонны, которые проектируются в виде широкополочного двутавра (прокатного или сварного).

В данном примере рассмотрим расчет сквозной колонны, сечение которого составлено из двух швеллеров.

Расчет металлической колонны относительно оси Х-Х

Подбор сечения колонны начинаем с определения требуемой площади поперечного сечения колонны по формуле:

где, N — расчетная нагрузка на колонну, передаваемая балками;

φ — коэффициент продольного изгиба;

Ry = 24 кН/см 2 — расчетное сопротивление стали;

γc — коэффициент условной работы, принимается по табл.1

Табл. 1 Коэффициент условной работы γc

Так как на колонну опирается две главные балки, то N = 2Qmax

где, Qmax — реакция главной балки.

Коэф. φ принимаем по табл.2 в зависимости от предварительно заданной гибкости стержня колонны λs, которая назначается для сквозные колонн с нагрузкой:

- до 1500 кН — λs = 90…60;

- с нагрузкой до 3000 кН — λs = 60…40;

- для сплошных колонн с нагрузкой до 2500 кН — λs = 100…70;

- с нагрузкой до 4000 кН — λs = 70…50

Табл. 2 Коэффициенты устойчивости при центральном сжатии φ

Задаемся гибкостью λs = 70, при этом φ = 0,754

Требуемая площадь сечения:

Требуемый радиус инерции сечения:

По требуемой площади сечения и радиусу инерции подбиаем по сортаменту соответствующий прокатный профиль, выписываем действительные характеристики принятого сечения h, Jx, Jy0, ix, iy, z0 для сечения, составленного из двух швеллеров (Рис.3 а) или для двух двутавров (Рис.3 б).

Рис. 1 Типы сечения сквозных колонн а — сечение из двух швеллеров б — сечение из двух двутавров

По Aтр = 57,37 см 2 и ix,тр = 11,3 см по сортаменту принимаем два швеллера №27

Тогда А = 2*35,2 = 70,4 см 2 , ix = 10.9 см

Рассчитываем гибкость колонны:

По табл. 2 в зависимости от λx = 72.48 определяем коэффициент продольного изгиба φ = 0,737

Проверяем устойчивость стержня колонны по формуле:

Перенапряжение не допускается, недонапряжение допускается не более 5 %.

Принимаем сечение. составленное из двух швеллеров №27 на планках.

Расчет металлической колонны относительно оси Y-Y

Определяем расстояние между ветвями колонны из условия равноустойчивости:

где, λпр — приведенная гибкость относительно оси Y-Y; λх — гибкость относительно оси Х-Х.

Задаемся гибкостью ветви на участке между планками от 30 до 40. Для рядовых планок равна:

где b — ширина сечения сквозной колонны;

Концевые планки принимаются длиной, равной примерно 1,5ls.

Толщина планок назначается из конструктивны условий ts = (1/10…1/25) ls в пределах 6…12 мм. Рис. 2

Рис. 2 Схема расположения планок в колонне

Ширина сечения сквозной колонны равна:

где bшв — ширина пояса швеллера, а — 100…150 мм из конструктивных соображений.

b ≥ 2*95 + 100 ≈ 300 мм

Максимальное расстояние между планками l0 определяется по принятой гибкости λ1:

где λ1 = 30 — гибкость на участке между планками; i = 2,73 см — радиус инерции швеллера №27, i1 = iy;

Тогда, расчетная длина ветви равна:

Значение lв принимаем кратным высоте колонны.

где Jпл — момент инерции площади поперечного сечения планки;

J1 = 262 см 4 — момент инерции сечения швеллера №27;

Вычисляем гибкость стержня колонны λy. При n > 5 имеем:

В колоннах с раскосной решеткой (рис.3) имеем:

гдеA – площадь сечения всего стержня колонны;

Ap – площадь сечения раскосов в двух плоскостях.

Рис. 3 Схема узла раскосной решетки

При λ1 = 30 — гибкость ветви (задаем в пределах 30…40);

n — соотношение жесткостей;

γ1 — угол перекоса;

Угол перекоса γ1 определяем по формуле:

где Δp — удлинение раскоса (Рис.3).

При λy определяется радиус инерции сечения стержня колонны

где Jy — момент инерции сечения стержня колонны;

Требуемая ширина сечения равна:

Полученное значение меньше b = 300 мм, следовательно, принимаем b = 30 см.

Определяем гибкость стержня колонны относительно свободной оси:

Если λпр = λх, то напряжение можно не проверять, колонна устойчива в двух плоскостях.

Если значение λпр отличается от λх, то необходима проверка устойчивости стержня колонны по формуле:

где φy — коэф. принимаем по табл.2 в зависимости от λy.

Расчет планок

Расчет планок сквозной колонны сводится к назначению их размеров и расчету их прикрепления к ветвям.

Расчет планок проводится на условную поперечную силу Qусл:

где А — площадь поперечного сечения стержня колонны.

Поперечная сила, приходящаяся на планку одной грани, равна:

Определяем изгибающий момент и поперечную силу в месте прикрепления планки:

Принимается приварка планок к полкам швеллера угловыми швами с катетом шва kш = 0,7 см.

Тогда прочность по металлу шва, равна:

меньше прочности по металлу границы сплавления, равной

Следовательно, необходима проверка по металлу шва.

Для проверки определяется площадь сварного шва:

где, lш = ls = 20 см — момент сопротивления шва.

Определяем напряжение в шве от момента и поперечной силы:

Прочность шва определяем по равнодействующему напряжению:

Если проверка не выполняется, необходимо увеличить катет шва kш и сделать перерасчет.

p.s.: Если у вас есть знакомые которые ищут расчет строительных конструкций в программе Lira (Лира), Мономах, SCad поделитесь этой статьей в социальных сетях и тем самым поможете им.

Прикрепление подкрановой консоли к колонне

Подкрановые балки под мостовые опорные краны опираются на колонны постоянного сечения через консоли из сварного двутавра (одностенчатые консоли) или двух швеллеров (двустенчатые консоли).

Консоль рассчитывается на давление F, приложенное с эксцентриситетом е, от двух сближенных кранов, расположенных на подкрановых балках.

Швы, прикрепляющие одностенчатую консоль, рассчитываются на действие момента М = Fе иперерезывающую силу Q = F.

Швы прикрепляющие консоль, состоящую из двух швеллеров, обнимающих колонну, рассчитываются на реакции, найденные как в одноконсольной балке:

F1= Fе/h; F2 = F(h + е)/h.

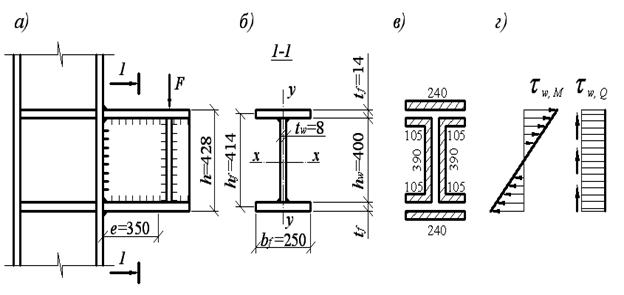

Пример 8.6. Проверить прочность сварного соединения одностенчатой консоли с колонной. Сталь класса С255. Сварка механизированная в среде СО2 сварочной проволокой марки Св-08Г2С диаметром 1,4 мм. Катет шва kf = 8 мм. К консоли приложена расчетная сосредоточенная сила F = 800 кН с эксцентриситетом (расстоянием от оси подкрановой балки до грани колонны) е = 350 мм. Размеры сечения консоли показаны на рис. 8.15.

Материал конструкций – сталь класса С255, имеющая расчетное сопротивление Ry = 24 кН/см 2 при толщине свариваемых элементов от 10 до 20 мм (см. табл. 2.3);

Сварка механизированная с использованием проволоки Св-08Г2С по ГОСТ 2246-70*. Расчетные сопротивления сварных соединений при расчете: по металлу шва Rwf = 21,5 кН/см 2 ; по металлу границы сплавления Rwz = 16,65 кН/см 2 Коэффициенты проплавления, принимаемые для механизированной сварки при диаметре сварочной проволоки 1,4 мм и катетах швов 8 мм по табл. 3.4 равными βf = 0,9 и βz = 1,05. Коэффициенты условий работы соединения γwf = γwz = 1,0, конструкции γс = 1,0.

βfRwf = 0,9 ∙ 21,5 = 19,35 кН/см 2 > βzRwz = 1,05 ∙ 16,65 = 17,48 кН/см 2 ,

следовательно, сварные швы рассчитываем по металлу границы сплавления.

В месте прикрепления консоли действуют:

– изгибающий момент М = Fе = 800 ∙ 0,35 = 280 кН∙м;

– поперечная сила Q = F = 800 кН.

Рис. 8.15. Одностенчатая подкрановая консоль:

а – прикрепление консоли; б – геометрические характеристики сечения;

в – расчетные длины швов; г – эпюры напряжений в шве

Определяем геометрические характеристики сечения сварных швов в месте прикрепления консоли к колонне с учетом дефектов швов в начале и конце сварки 10 мм (рис. 8.15, в):

– суммарная расчетная длина швов, прикрепляющих один пояс:

= (25 – 1) + [25 – (1 + 2 ∙ 0,8 +1)] = 45,4 cм;

– площадь сварного шва у пояса

– суммарная расчетная длина швов, прикрепляющих стенку,

– площадь сварного шва у стенки

– общая площадь всех сварных швов

– момент инерции всех сварных швов относительно оси х-х

= [2 ∙ 1,05 ∙ 0,8 · (40 – 1) 3 ] / 12 + 2 · [38,14 · (41,4 / 2) 2 ] = 40989,9 см 4 ;

– момент сопротивления швов

Ww = 2Jw /h = 2 ∙ 40989,9 / 42,8 = 1915,42 см 3 .

Срезающее напряжение в шве от М

τw,М = М/Ww = 28000 / 1915,42 = 14,62 кН/см 2 .

Срезающее напряжение в шве от Q

Проверяем прочность сварного шва:

Прочность соединения консоли с колонной обеспечена.

Проверку напряжений в опорном сечении одностенчатой консоли допускается производить в предположении, что изгибающий момент воспринимается только полками, а поперечная сила – стенкой.

В этом случае угловые швы, прикрепляющие полки консоли, рассчитываются на усилие в полке:

Н = М/hf = 28000 / 41,4 = 676,33 кН,

где hf = h – tf = 42,8 – 1,4 = 41,4 см.

Проверяем прочность соединения:

Прочность соединения при катете шва kf = 8 мм не обеспечена.

Определяем требуемый катет шва

Принимаем катет шва, прикрепляющего пояса к колонне, kf = 9 мм.

Проверяем прочность сварных швов у стенки:

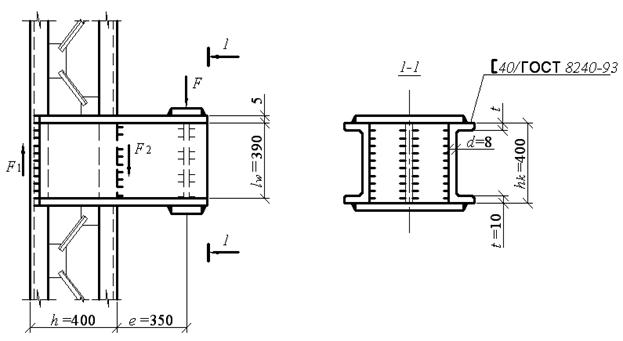

Пример 8.7. Рассчитать прикрепление консоли из двух швеллеров (рис. 8.16). Сталь класса С255. Сварка механизированная (условия сварки – по данным примера 8.6). К консоли приложена расчетная сила F = 600 кН с эксцентриситетом е = 350 мм.

Определяем изгибающий момент в основании консоли:

М = Fе = 600 ∙ 0,35 = 210 кН∙м.

Из условия прочности работы консоли на изгиб находим требуемый момент сопротивления одного швеллера:

где Ry = 24 кН/см 2 – расчетное сопротивление стали С255 при толщине

фасонного проката свыше 10 мм (за толщину фасонного проката принимается толщина полки швеллера).

Рис. 8.16.Двустенчатая подкрановая консоль

По сортаменту ГОСТ 8240-93 принимаем ближайший номер швеллера

[40, имеющего Wx = 761 cм 3 > Wx, min = 437,5 см 3 , толщину стенки d = 8 мм, толщину пояса t = 13,5 мм.

F1 = Fе/h = 600 ∙ 0,35 / 0,4 = 525 кН;

F2 = F(h + е)/h = 600 (0,4 + 0,35) / 0,4 = 1125 кН.

Катет шва для прикрепления консоли к наружной ветви колонны

где lw1 = l w2 = h – 1 = 40 – 1 = 39 см – расчетная длина одного шва.

Принимаем сварной шов с катетом kf = 5 мм, что менее d = 8 мм и более kf,min = 4 мм при механизированной сварке более толстого из свариваемых листов от 6 до 10 мм (см. табл. 3.5).

Катет шва для прикрепления консоли к внутренней ветви колонны

Принимаем шов с катетом kf = 9 мм < kf,max = 1,2d = 1,2 ∙ 8 = 9,6 мм.

Усиление колонн и консолей

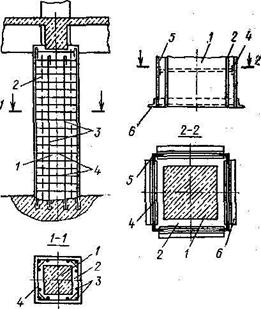

Наиболее простым типом железобетонных обойм являются обоймы с обычной продольной и поперечной арматурой без связи арматуры обоймы с арматурой усиливаемой колонны (рис.25). При таком способе усиления важно обеспечить совместную работу «старого» и «нового» бетона, что достигается тщательной очисткой поверхности бетона усиливаемой конструкции пескоструйным аппаратом, насечкой или обработкой металлическими щетками, а также промывкой под давлением непосредственно перед бетонированием. Для улучшения адгезии и защиты бетона и арматуры в агрессивных условиях эксплуатации рекомендуется применение полимербетонов.

Толщина обоймы колонн определяется расчетом и конструктивными требованиями (диаметром продольной и поперечной арматуры, величиной защитного слоя и т.п.). Как правило, она не превышает 300 мм. Площадь рабочей продольной арматуры также определяют расчетом, ее диаметр принимают не менее 16 мм для стержней, работающих на сжатие, и 12 мм для стержней, работающих на растяжение. Поперечную арматуру диаметром не менее 6 мм для вязаных каркасов и 8 мм для сварных устанавливают с шагом 15 диаметров продольной арматуры и не более трехкратной толщины обоймы, но не более 200 мм. В местах концентрации на напряжений шаг хомутов уменьшается. При местном усилении обойму продлевают за пределы поврежденного участка на длину не менее пяти ее толщин и не менее длины анкеровки арматуры, а также не менее двух ширин большей грани колонны, но не менее 400 мм. При местном усилении для улучшения сцепления «нового» и «старого» бетона рекомендуется выполнять адгезионную обмазку из полимерных материалов.

Рис.3.25. Усиление колонны железобетонной обоймой;

1-усиливаемая колонна; 2 - обойма; 3 – продольная арматура обоймы; 4 - поперечная арматура обоймы; 5 - жесткая продольная обойма; 6 - опорные уголки.

Поперечная арматура железобетонной обоймы может быть выполнена в виде спиральной обмотки (рис.26.) из проволоки диаметром не менее 6 мм. При этом спирали в плане должны быть круглыми и охватывать всю рабочую продольную арматуру. Расстояние между ветвями спирали должно быть не менее 40 мм и не более 100 мм, оно не должно также превышать 0,2 диаметра сечения ядра обоймы, охваченного спиралью. Более эффективны (но и более трудоемки) железобетонные обоймы, в которых обеспечивается связь существующей и дополнительной арматуры. Такие обоймы рекомендуются при сильном повреждении существующей арматуры или защитного слоя бетона. В этом случае арматуру усиливаемой конструкции тщательно очищают до чистого металла, разрушенные хомуты восстанавливают путем пробивки в бетоне поперечных борозд, установка в них новых хомутов и соединения их с продольной арматурой.

Дополнительную продольную арматуру приваривают к существующей с помощью соединительных коротышей, которые во избежание пережогов выполняют из арматуры класса A-I диаметром 10. 16 мм и располагают на расстоянии друг от друга не менее 20 диаметров продольной арматуры в шахматном порядке.

При невозможности выполнения замкнутой обоймы, например при примыкании колонны к стене, рекомендуется устройство «рубашек» — незамкнутых с одной стороны обетонок. При этом способе усиления необходимо обеспечить надежную анкеровку поперечной арматуры по концам поперечного сечения «рубашек». В колоннах это осуществляется путем приварки хомутов к арматуре колонн.

При усилении «рубашками» локальных поврежденных участков, как и при усилении обоймами, их необходимо продлить на неповрежденные части конструкции на длину не менее 500 мм, а также не менее длины анеровки продольной арматуры, не менее ширины грани элемента или его диаметра и не менее пяти толщин стенки «рубашки».

По конструктивным соображениям диаметр продольной и поперечной арматуры «рубашек» принимают не менее 8 мм, при вязаных каркасах минимальный диаметр хомутов - 6 мм.

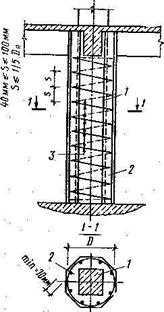

При невозможности увеличения сечения колонн и сжатых сроках производства работ по усилению рекомендуются металлические обоймы из уголков, устанавливаемых по граням колонн, и соединительных планок между ними (рис.3.27). Эффективность включения металлической обоймы в работу колонны зависит от плотности прилегания уголков к телу колонны и от предварительного напряжения поперечных планок.

Для плотного прилегания уголков поверхность бетона по граням колонн тщательно выравнивается скалыванием неровностей и зачеканкой цементным раствором. Предварительное напряжение соединительных планок осуществляется термическим способом. Для этого планки приваривают одной стороной к уголкам обоймы, затем разогревают газовой горелкой до 100. 120°С и в разогретом состоянии приваривают второй конец планок. Замыкание планок осуществляют симметрично от среднего по высоте колонны пояса. При остывании планок происходит обжатие поперечных сечений колонны, что существенно повышает ее несущую способность.

Эффективным средством усиления нагруженных колонн является устройство предварительно напряженных металлических распорок. Одно- или двусторонние распорки представляют собой металлические обоймы с предварительно напряженными стойками, расположенными с одной или двух

сторон колонн (рис. 2.28.). Первые применяют для увеличения несущей способности внецентренно сжатых колонн с большими и малыми эксцентриситетами, вторые для центрально и внецентренно сжатых колонн с двузначной эпюрой моментов. Предварительно напряженные односторонние распорки состоят из двух уголков, соединенных между собой металлическими планками. В верхней и нижней зонах распорок приваривают специальные планки толщиной не менее 15 мм, которые передают нагрузку на упорные уголки и имеют площадь поперечного сечения, равную сечению распорок.

Планки устанавливают таким образом, чтобы они выступали за торцы уголков распорок на 100. 120 мм, и снабжают двумя отверстиями для стяжных болтов.

Упорные уголки должны быть установлены таким образом, чтобы их внутренние грани совпадали с наружной гранью колонн. Для этого защитный слой бетона в верхней и нижней зонах колонны скалывают и устанавливают упорные уголки на цементном растворе строго горизонтально.

До установки распорок в проектное положение в боковых полках уголков в середине их высоты выполняется вырез и осуществляется их незначительный перегиб.

Ослабление поперечного сечения уголков в месте выреза компенсируется приваркой дополнительных планок, в которых предусмотрены отверстия для стяжных болтов.

Предварительное напряжение распорок создается путем придания им вертикального положения за счет закручивания гаек натяжных болтов. При этом необходимо обеспечить прилегание уголков к телу колонны, а также их совместную работу, объединив распорки с помощью приварки к ним металлических планок. Шаг планок принимают равным минимальному размеру сечения колонны. После приварки планок стяжные монтажные болты снимают, а ослабленные сечения распорок усиливают дополнительными металлическими накладками.

Для эффективного включения распорок в работу достаточно создать в них предварительное напряжение порядка 40…70 МПа, что обеспечивается за счет расчетного удлинения при выпрямлении уголков.

При увеличении нагрузки на консоли колонн их усиливают предварительно напряженными горизонтальными или наклонными тяжами (рис.2.29.).

Предварительное напряжение создается завинчиванием гаек или взаимным стягиванием хомутов. Применяют также разгрузку консолей с помощью дополнительных металлических кронштейнов (рис.3.30.) или специальных опор в виде швеллеров (уголков), которые крепят к колонне с помощью предварительно напряженных тяжей ( - 40. 50 МПа).

Железобетонные сжатые элементы, усиленные обоймами, «рубашками» и наращиванием рассчитывают как монолитные. При этом учет влияния продольного изгиба на несущую способность рекомендуется осуществлять путем расчета конструкции по деформированной схеме.

Несущие конструкции покрытия, крепление к колоннам

Несущие конструкции покрытия, являющиеся важнейшим конструктивным элементом здания, принимают в зависимости от величины пролета, характера и значений действующих нагрузок, вида грузоподъемного оборудования, характера производства и факторов.

По характеру работы несущие конструкции покрытия бывают плоскостные и пространственные. По материалу конструкции покрытия делят на железобетонные, металлические, деревянные и комбинированные.

В связи с характером работы эти конструкции должны отвечать требованиям прочности, устойчивости, долговечности, архитектурно-художественным и экономическим. Поэтому при выборе несущих конструкций покрытия производят тщательный технико-экономический анализ нескольких вариантов. Так, железобетонные конструкции огнестойки, долговечны и часто более экономичны по сравнению со стальными. Стальные же имеют относительно небольшую массу, просты в изготовлении и монтаже, имеют высокую степень сборности. Деревянные конструкции обладают легкостью, относительно небольшой стоимостью и при соответствующей защите — приемлемой огнестойкостью и долговечностью. Весьма эффективны и комбинированные конструкции, состоящие из нескольких видов материалов. При этом важно, чтобы каждый материал работал в тех условиях, которые являются самыми благоприятными для него. Ниже рассмотрены основные виды несущих конструкций покрытий.

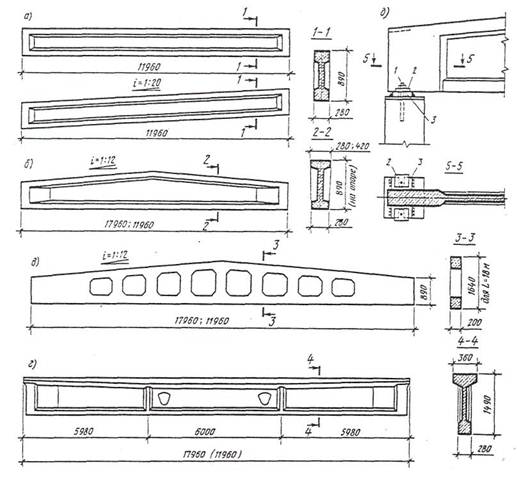

Железобетонные балки (рис.28) применяют при пролетах до 18 м. Они могут быть одно- и двускатными. Для их изготовления используют бетон классов В15, В40 и обычное или предварительно напряженное армирование. На верхнем поясе балок предусматривают закладные детали для крепления панелей покрытия или прогонов, балки крепят к колоннам сваркой закладных деталей.

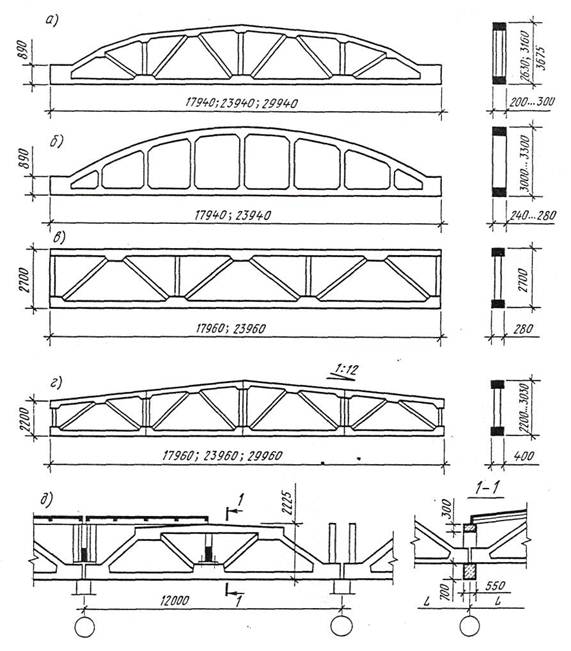

Более эффективными по сравнению с балками являются железобетонные фермы, которые используют в зданиях пролетом 18, 24, 30 и 36 м (рис. 30). Они могут быть сегментные, арочные, с параллельными поясами, треугольные и др. Между нижним и верхним поясами ферм располагают систему стоек и раскосов. Решетка ферм предусматривается таким образом, чтобы плиты перекрытия шириной 1,5 и 3 м опирались на фермы в узлах стоек и раскосов.

Широкое применение получили сегментные безраскосные железобетонные фермы пролетом 18 и 24 м. Для уменьшения уклона покрытия для многопролетных зданий предусматривают устройство на верхнем поясе таких ферм (специальных стоек столбиков), на которые опирают панели покрытия. Изготовляют фермы из бетона классов В25, В40.

Межферменное пространство рекомендуется использовать для пропуска коммуникаций и устройства технических и межферменных этажей.

Крепят фермы к колоннам болтами и сваркой закладных элементов.

При шаге стропильных ферм и балок 6 м и шаге колонн средних рядов 12 м используют подстропильные железобетонные фермы и балки. На рис. 30, д. показан фрагмент опирания подстропильной фермы на колонну и стропильной на подстропильную.

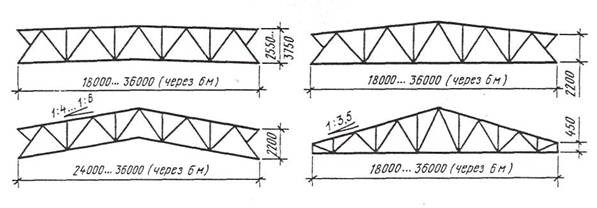

Более эффективными несущими конструкциями покрытия являются стальные стропильные и подстропильные фермы (рис. 29). Стропильные фермы применяют для пролетов 18, 24, 30, 36 м и более при шаге 6, 12, 18 м и более. Пояса и решетку ферм конструируют из уголков или труб и соединяют между собой сваркой с помощью фасонок из листовой стали. Сечения полок поясов, стоек и раскосов принимают по расчету.

Высоту на опоре ферм с параллельными поясами принимают 2550-3750 мм, полигональных — 2200 мм, треугольных — 450 мм.

Сопряжение ферм с колоннами в основном делают шарнирное с помощью надопорной стойки двутаврового сечения. Стойки крепят к стальным и железобетонным колоннам анкерными болтами, а пояса ферм к стойкам — черными болтами.

Рис.28. Железобетонные балки покрытия

а), г) односкатные и плоские двутаврового сечения, б) то же, для многоскатных покрытий, в) решетчатая для многоскатных покрытий, д) узел опирания балки на колонну, 1 - анкерный болт, 2 - шайба, 3 - опорная плита

Рис.30. Железобетонные фермы покрытия

а) сегментная; б) арочная безраскосная; в) с параллельными поясами; г) трапецеидальная; д) фрагмент разреза покрытия здания с применением подстропильных ферм

Читайте также: