Кристаллические зерна металла представляют собой

Обновлено: 04.05.2024

Все металлические тела кристаллические. Их атомы в кристаллах имеют определенное, закономерное расположение в пространстве. Атомы состоят из положительно заряженных ионов и отрицательно заряженных электронов. Электроны у металлов слабо связаны с ядром и могут легко переходить от одного иона к другому. Этим объясняется высокая электро- и теплопроводность металлов.

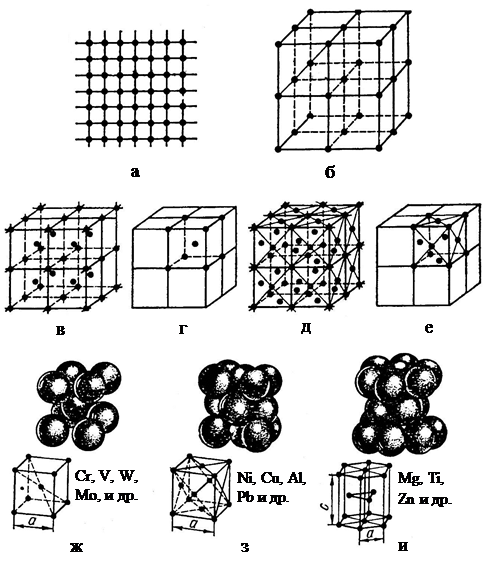

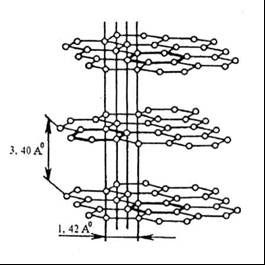

Воображаемые линии, проведенные через центры атомов (положительно заряженных ионов), образуют так называемую кристаллографическую плоскость. Многократное повторение кристаллографических плоскостей, расположенных параллельно, образует пространственную кристаллическую решетку (рис. 5). Атомы в узлах кристаллической решетки колеблются с определенными амплитудой и частотой и находятся под действием сил взаимного притяжения и отталкивания. Размеры кристаллической решетки (расстояния между центрами соседних атомов) называются параметрами и измеряются в ангстремах – Å (1Å = 1´10 -8 см) или в килоиксах – кХ (1кХ = 1,00202Å), или в нанометрах – нм (1нм = 1´10 -9 см = 0,1 Å).

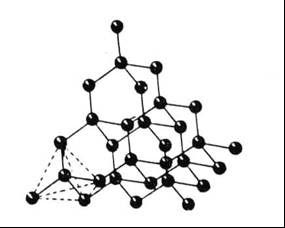

Стремление атомов металлов занять места, наиболее близкие друг к другу, приводит к образованию трех типов кристаллических решеток: кубической объемно центрированной (ОЦК), кубической гранецентрированной (ГЦК) и

|

гексагональной плотноупакованной (ГПУ) (рис. 5).

Рис. 5. Схема расположения атомов в металле: а – в плоскости;

б – в пространстве; кубические решетки металлов: объемно

центрированный куб (в) и ячейка его кристаллической решетки (г);

гранецентрированный куб (д) и ячейка его кристаллической решетки (е);

элементарные ячейки: объемно центрированной кубической решетки (ж);

гранецентрированной кубической решетки (з); плотноупакованной

кубической решетки (и)

В ячейке решетки кубической объемно центрированной атомы расположены в вершинах и в центре куба; такую решетку имеют, например, хром, ванадий, вольфрам и др. В ячейке кубической гранецентрированной решетки атомы расположены в вершинах куба и в центре каждой грани куба; такую решетку имеют алюминий, никель, свинец и др. В решетке гексагональной плотноупакованной атомы расположены в вершинах шестиугольных оснований призмы, в центрах этих оснований и внутри призмы; такую решетку имеют магний, титан, цинк и др.

Из изложенного выше понятно, что характерные признаки металлов обусловлены их внутренним строением (структурой). Геометрическая правильность расположения атомов в кристаллической решетке придает им особенности, которых нет у аморфных тел (смола, стекло).

|

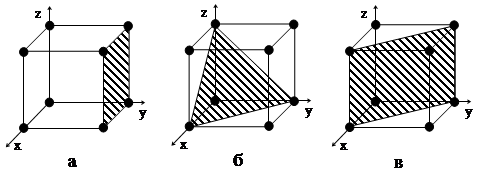

В плоскостях и направлениях кристаллической решетки атомы расположены с различными плотностью, расстоянием друг от друга, и потому свойства кристаллов (физические, химические, механические) в различных направлениях разные (рис. 6). Такое различие свойств называется анизотропией. Все кристаллы анизотропны. В металлах, состоящих из большого количества по-разному ориентированных мелких анизотропных кристаллов, свойства во всех направлениях одинаковы (усредненные). Если в структуре металла создается одинаковая ориентировка всех кристаллов, то появляется анизотропия всего металла.

Рис. 6. Кристаллографические плоскости и направления

в объемно центрированной кубической решетке: а – в направлении

граней (четыре атома); по диагонали: б – три, в – четыре атома

В действительности реальный кристалл в отличие от идеального представления о его кристаллической решетке имеет структурные несовершенства (дефекты): точечные, линейные, поверхностные.

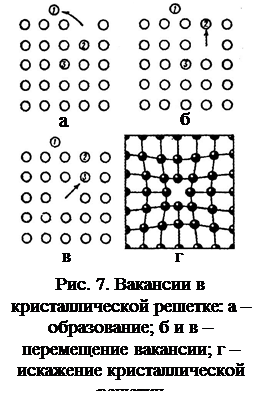

Точечные несовершенства. Как указывалось, атомы находятся в колебательном движении в узлах решетки. Чем выше температура, тем больше амплитуда этих колебаний. Хотя атомы в кристаллической решетке обладают одинаковой (средней) энергией и значения их амплитуды колебаний одинаковы, всегда есть отдельные атомы, у которых и энергия, и амплитуда больше, чем у других. Такие атомы могут перемещаться из одного узла в другой, оказавшийся свободным.

Наиболее легко перемещаются атомы поверхностного слоя кристалла (например, атом 1 на рис. 7, а). Место, где находился такой атом, оказывается свободным и называется вакансией. Через некоторое время в свободный узел перемещается другой атом (например, атом 2 на рис. 7, б). В освободившееся место перемещается следующий атом (атом 3 на рис. 7, в). Таким образом, вакансия перемещается по кристаллу. Наличие вакансий искажает атомную решетку кристалла, оказывая влияние на свойства металла (рис. 7, г).

С увеличением температуры увеличивается число вакансий и они чаще переходят из одного узла в другой. Вакансии играют определяющую роль в диффузионных процессах, протекающих в металлах и сплавах.

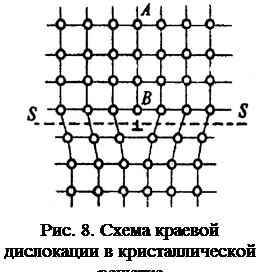

Линейные несовершенства. Наиболее распространенными являются несовершенства, имеющие протяженность только в одном направлении, или линейные дефекты. Их называют дислокациями. Дислокации образуются в результате местных смещений (сдвигов) кристаллографических плоскостей, происходящих в кристаллической решетке кристаллов. Наиболее распространены краевые дислокации (рис. 8). Краевая дислокация – это нижняя граница (край) как бы лишней, не имеющей продолжения полуплоскости АВ. Линию атомов нижней границы полуплоскости АВ и называют дислокацией (см. рис. 8).

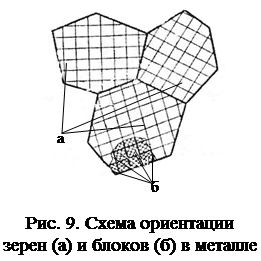

Образование дислокаций может происходить при кристаллизации, термической обработке и при других процессах. Дислокации оказывают большое влияние на механические свойства – понижают прочность, но обеспечивают способность металла пластически деформироваться (рис. 9).

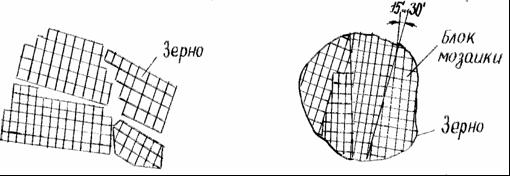

Поверхностные несовершенства – границы зерен и блоков металла. На границе между зернами (кристаллами) атомы имеют менее правильное расположение, чем в объеме зерна. Зерна разориентированы, повернуты относительно друг друга на несколько градусов. По границам зерен скапливаются дислокации и вакансии. Зерно состоит из большого количества областей, называемых блоками, границы которых представляют собой дислокации, разделяющее зерно на блоки (рис. 10).

Итак, в реальной кристаллической решетке металлов всегда есть вакансии, дислокации, атомы примесей (имеющие другие атомные размеры), искажающие форму кристаллических ячеек и их параметры. Все это оказывает влияние на реальные свойства металлов (рис. 11). Для определения свойств металлов стандартами предусматривается проведение соответствующих испытаний.

Привет студент

О структуре (строении) металлов можно получить представление прежде всего по виду излома, наблюдаемого невооруженным глазом; структура, наблюдаемая невооруженным глазом или с увеличением не больше чем в 10 раз, называется макроструктурой.

Более подробно можно рассмотреть структуру металла в микроскоп. Начало применения микроскопа при изучении строения металлов было положено в 1831 г. инженером одного из уральских заводов П. П. Аносовым. Так как металлы непрозрачны, то под микроскопом их можно рассматривать только в отраженном свете. Для получения ясного изображения рассматриваемой под микроскопом поверхности необходимо, чтобы все точки ее находились на равном расстоянии от объектива, поэтому поверхности рассматриваемых под микроскопом металлов подвергают шлифованию. Однако рассматривая такой шлиф под микроскопом, трудно заметить подробности его структуры. Подвергая шлиф воздействию разъедающих жидкостей, действующих различно на цельную поверхность зерна и на поверхности соприкосновения зерен (границы зерен), мы получим в результате такой обработки (травления) под микроскопом отчетливую картину слегка рельефной поверхности. Если травлению подвергнуть шлиф сплава, то картина делается еще более сложной, так как обычно на различные структурные составляющие сплава травитель действует не только в разной степени, но и придает им различную окраску. Строение металла, наблюдаемое под микроскопом, называется микроструктурой.

Наблюдая микроструктуру различных металлов, можно убедиться, что все они имеют зернистое строение. Величина и форма зерен зависят от природы металла, условий кристаллизации слитка и его последующей обработки (пластической и термической).

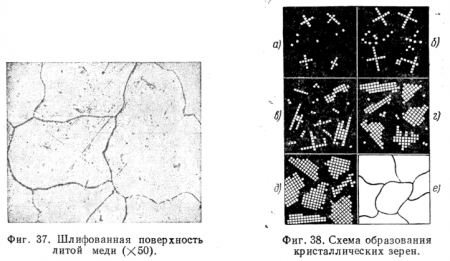

При рассмотрении травленой поверхности шлифа под микроскопом обнаруживается характерный для каждого металла рисунок, представляющий собой сечение границ зерен металла рассматриваемой поверхностью. На фиг. 37 представлена фотография травленой поверхности литой меди, на которой ясно видна сетка тонких линий, соответствующих сечению границ зерен плоскостью шлифа. Произвольность очертаний сетки указывает на произвольность

очертании тел, сечение которых представляет сетка; эти тела называются кристаллитами (или кристаллическими зернами) — зернами, образованными при затвердевании металла растущими навстречу друг другу кристаллами.

Процесс образования кристаллитов представлен схематически на фиг. 38; фиг. 38, а соответствует началу затвердевания металла, когда в расплавленном металле начинают возникать зародыши кристаллизации — атомные группы правильной геометрической формы; фиг. 38, б, в, г, д показывает последовательное увеличение кристаллов, растущих навстречу друг другу (наряду с этим ростом в незатвердевшем объеме возникают новые зародыши). На фиг. 38, е даны кристаллиты или кристаллические зерна неправильной внешней формы, образовавшиеся из правильных первичных группировок атомов. Эти кристаллические зерна и наблюдаются под микроскопом.

В современных оптических металлоникроскопах увеличение достигает при

близительно 2000 раз. Микроскоп позволяет видеть отдельные зерна металла даже тогда, когда их нельзя различить в изломе. Однако наблюдение структуры металла под микроскопом не дает полного доказательства кристаллического строения металлов. Наблюдаемые под микроскопом кристаллические зерна редко имеют плоскогранную форму, характерную для кристаллов. Кристаллическое строение металлов было доказано лишь с началом применения в исследовании структуры металла рентгеновских лучей.

Кристаллическое строение вещества характеризуется тем, что атомы вещества занимают определенные положения в пространстве в узлах так называемой пространственной решетки (фиг. 39). Эта пространственная решетка у разных веществ может иметь различный вид. Для характеристики типа пространственной решетки полезно ввести понятие об элементарной ячейке, т. е. элементарной части пространственной решетки, простым повторением которой и образована пространственная решетка. Различные кристаллические системы отличаются формой элементарной ячейки. Элементарная ячейка в общем случае представляет собой косоугольный параллелепипед (фиг. 40, а) с ребрами а, b и с и углами а, b и y между этими ребрами. Различные соотношения этих величин дают несколько основных кристаллических систем.

Наиболее часто встречается в металлах кубическая система (а = b = с; а = b = у = 90°; элементарная ячейка — на фиг. 40, б). Чаще всего наблюдаются два вида кубической решетки — объемноцентрированная и гранецентрированная. Эти решетки отличаются от простой кубической тем, что, кроме атомов, расположенных по вершинам углов куба, в первой из них есть еще атом в центре куба (фиг. 40, в), во второй атомы рапложены в вершинах и в центре граней куба (фиг. 40, г).

Для вычисления расстояний между атомными плоскостями пользуются уравнением Вульфа 1 — Брэгга:где d — искомое расстояние между атомными плоскостями;

0 — угол скольжения луча по отношению к отражающей атомной плоскости, определяемый положением темного пятна на негативе (рентгенограмме);

л — длина волны рентгеновского луча; n — целое число.

Это уравнение показывает, что пятна на рентгенограмме возникают лишь от определенных групп атомных плоскостей, а именно тех, которые расположены по отношению к направлению рентгеновских лучей так, что лучи, отраженные от каждой из плоскостей данной группы, будут иметь разность хода

(d sin 0), равную целому числу п полуволн Только при этом условии

интенсивность лучей, отраженных от каждой из плоскостей данной группы, будет суммироваться и давать пятно (или интерференционный максимум) на фотографической пленке — рентгенограмме.

Существует несколько методов рентгеновского анализа структуры кристаллов,

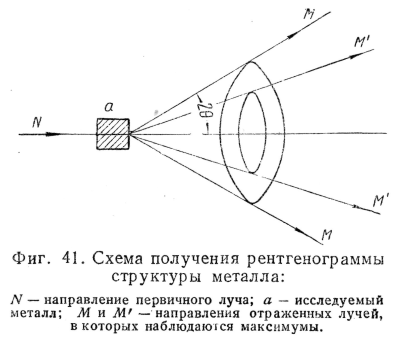

В металловедческих исследованиях наиболее распространен следующий метод. На образец (тонкий столбик, иногда плоский шлиф) направляют пучок рентгеновских лучей с определенной длиной волны; при весьма большом числе кристалликов и различной их ориентировке в пространстве среди них найдутся такие, которые смогут отразить пучок лучей от разных атомных плоскостей. Отраженные от каждой группы одинаковых плоскостей различных кристалликов лучи будут давать пятна с определенным углом с первоначальным направлением луча и образуют конусы, изображенные на фиг. 41.

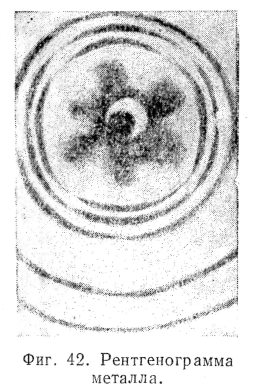

При большом числе различно расположенных кристалликов рентгеновские лучи, прошедшие через металл, на фотопленке, пересекающей конусы перпендикулярно их оси, образуют сплошные концентрически расположенные окружности. На фиг. 42 приведена такая рентгенограмма.

Взаимное расположение и радиусы колец на рентгенограмме будут различны для кристаллов, имеющих различную структуру. Полученные таким путем снимки анализируют и рассчитывают по приведенному выше уравнению.

Анализ структуры металлов при помощи рентгеновских лучей окончательно

подтверждает их кристаллическую природу.

Правильное представление о строении металлов является необходимым условием для понимания их свойств и служит базой для рационализации процессов их обработки.

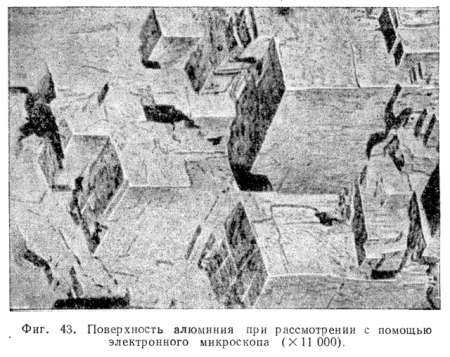

Между двумя описанными выше методами изучения строения металлов—микроскопическим и рентгеновским — существует некоторый разрыв в том смысле, что первый из них позволяет изучать детали структуры несравненно более крупные (порядка 10- 4 см и выше), чем второй, применяемый в основном для анализа деталей структуры порядка межатомных расстояний (10- 7 —10- 8 см). В известной мере этот разрыв заполняется применением в металловедении электронного микроскопа 1 , позволяющего рассмотреть детали структуры, имеющие размеры порядка 10 - 6 см. Соответственно увеличение этого микроскопа достигает нескольких десятков тысяч. На фиг. 43 приведена микрофотография чистого алюминия при увеличении в 11 000 раз. На этой фотографии выявлены группы блоков, составляющих кристаллические зерна рассматриваемого металла.

В России создан ряд конструкций электронных микроскопов (акад. А. А. Лебедев и др.); пятилетним планом восстановления и развития народного

хозяйства России предусмотрено освоение производства электронных микроскопов и широкое внедрение их в практику научных исследований.

Строение реальных металлов

Реальные металлы, которые используют в качестве конструкционных материалов, состоят из большого числа кристаллов неправильной формы. Эти кристаллы называют зернами, или кристаллитами, а строение — поликристаллическим, или зернистым.

Существующие технологии производства металлов не позволяют получить их идеальной чистоты, поэтому реальные металлы содержат примесные атомы. Любой металл, содержащий 99,9% — химически чистый, 99,99% — высокочистый, 99,999% — сверхчистый.

Атомы любых примесей по своим размерам и по своему строению резко отличаются от атомов основного компонента, поэтому силовое поле внутри реального металла и его строение сильно отличаются от теоретического. Дефекты кристаллического строения подразделяются по геометрическим признакам на поверхностные, точечные и линейные.

Поверхностные дефекты представляют собой поверхности раздела между отдельными зернами или субзернами в поликристаллическом металле; к ним относятся также дефекты упаковки.

Границы между отдельными зернами представляют переходную область шириной до нескольких десятков межатомных расстояний, в которой решетка одного зерна, имеющего определенную кристаллографическую ориентацию, переходит в решетку другого зерна, имеющего иную кристаллографическую ориентацию (рисунок 5, а). Поэтому на границе зерна наблюдается искаженное кристаллическое строение и более высокое энергетическое состояние. Кроме того, на границах зерен в технических металлах скапливаются примеси, что еще больше нарушает правильный порядок расположения атомов. Это определяет особенности поведения границ зерен при механическом, температурном и химическом воздействии.

В результате нарушенного строения границы ослабляют или упрочняют металл, что приводит соответственно к межкристаллитному (межзеренному) или транскристаллитному (по телу зерна) разрушению. Под действием высоких температур металл стремится уменьшить поверхностную энергию границ зерен за счет роста зерен и сокращения протяженности их границ. При химическом воздействии границы зерен оказываются более активными и вследствие этого коррозионное разрушение начинается по границам зерен (это лежит в основе микроанализа металлов при изготовлении шлифов).

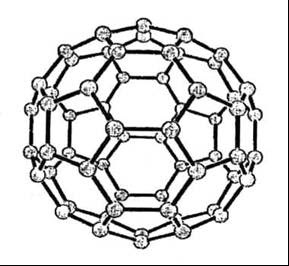

Рисунок 4 — Полиморфные модификации углерода

Есть еще один источник поверхностного искажения кристаллического строения металла. Если рассмотреть зерно при большом увеличении, то окажется, что внутри его имеются участки, разориентированные друг относительно друга на угол 15’…30′. Такая структура называется блочной, или мозаичной, а области — блоками мозаики (рисунок 5, б).

Свойства металлов будут зависеть как от размеров блоков и зерен, так и от их взаимной ориентации.

Изучение строения металлов рентгеноструктурным анализом и электронной микроскопией позволило установить, что внутреннее кристаллическое строение зерна или блока не является правильным. В кристаллических решетках реальных металлов существуют дефекты, которые нарушают связи между атомами и оказывают влияние на свойства металлов. К ним относятся точечные и линейные дефекты.

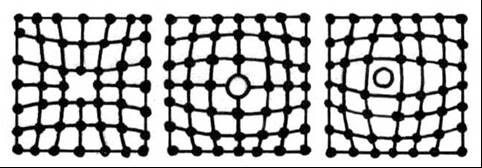

Точечные дефекты малы в трех измерениях и размерами приближаются к точке. Виды этих дефектов приведены на рисунке 6.

Одним из распространенных дефектов является вакансия, т. е. место, не занятое атомом (дефект Шоттки). На место вакантного узла может перемещаться новый атом, а вакантное место — ”дырка” — образуется по соседству.

С повышением температуры концентрация вакансий возрастает, так как атомы, расположенные вблизи поверхности, могут выйти на поверхность кристалла, а их место займут атомы, находящиеся дальше от поверхности.

Наличие вакансий в решетке сообщает атомам подвижность, т.е. позволяет им перемещаться в процессе самодиффузии и диффузии и тем самым оказывает влияние на такие процессы, как старение, выделение вторичных фаз и т.п.

Другими точечными дефектами являются дислоцированные атомы (дефект Френкеля), т.е. атомы собственного металла, вышедшие из узла решетки и занявшие место где-то в междоузлии. При этом на месте переместившегося атома образуется вакансия. Концентрация таких дефектов невелика, т.к. для их образования требуется существенная затрата энергии.

а — вакансия; б — замещенный атом; в — внедренный атом

Рисунок 6 — Виды точечных дефектов

а — краевая дислокация; б — винтовая дислокация

Рисунок 7 — Виды дислокаций

В любом металле присутствуют чужеродные атомы примесей, которые занимают в кристаллической решетке либо места основных атомов (замещение), либо внедряются внутрь ячейки (внедрение).

Вокруг точечных дефектов нарушаются правильность кристаллического строения, силовое поле атомов во всех направлениях.

Линейные дефекты малы в двух измерениях, в третьем они могут достигать длины кристалла (зерна). К линейным дефектам относятся цепочки вакансий, межузельных атомов и дислокации. Дислокации являются особым видом несовершенств в кристаллической решетке. С позиции теории дислокаций рассматриваются прочность, фазовые и структурные превращения.

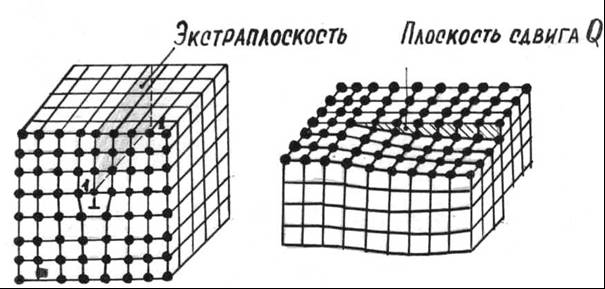

Дислокацией называется линейное несовершенство, образующее внутри кристалла зону сдвига.

Дислокации бывают краевые и винтовые (рисунок 7).

Краевая дислокация образуется, если внутри кристалла появляется лишняя полуплоскость атомов, которая называется экстраплоскостью. Ее край 1-1 создает линейный дефект решетки, который называется краевой дислокацией. Условно принято, что дислокация положительная, если она находится в верхней части кристалла и обозначается знаком ”^”, если дислокация находится в нижней части — отрицательная (“┬“). Дислокации одного и того же знака отталкиваются, а противоположного — притягиваются. Под воздействием напряжения краевая дислокация может перемещаться по кристаллу (по плоскости сдвига), пока не достигнет границы зерна (блока). При этом образуется ступенька величиной в одно межатомное расстояние.

Винтовая дислокация (рисунок 7, б). Образуется неполным сдвигом кристалла по плотности Q. В отличие от краевой дислокации винтовая дислокация параллельна вектору сдвига. Она называется правой, если образована движением по часовой стрелке, и левой – против часовой стрелки.

Дислокации образуются в процессе кристаллизации металлов при ”захлопывании” группы вакансий, а также в процессе пластической деформации и фазовых превращений. Важной характеристикой дислокационной структуры является плотность дислокаций. Под плотностью r дислокаций понимают суммарную длину дислокаций Sl (см), приходящуюся на единицу объема V кристалла (см 3 ). Таким образом. размерность плотности дислокаций, см -2 , у отожженных металлов — 10 6 …10 8 см -2 . При холодном пластическом деформировании плотность дислокаций возрастает до 10 11 …10 12 см -2 . Более высокая плотность дислокаций приводит к появлению микротрещин и разрушению металла.

Дислокации наряду с другими дефектами участвуют в фазовых превращениях, рекристаллизации, служат готовыми центрами при выпадении второй фазы из твердого раствора. Вдоль дислокаций скорость диффузии на несколько порядков выше, чем через кристаллическую решетку без дефектов. Дислокации служат местом концентрации примесных атомов, в особенности примесей внедрения, так как это уменьшает искажения решетки. Примесные атомы образуют вокруг дислокации зону повышенной концентрации, которая мешает движению дислокаций и упрочняет металл.

Все перечисленные дефекты кристаллического строения приводят к появлению внутренних напряжений. По величине объема, где они уравновешиваются, различают напряжения I, II и III рода.

- Внутренние напряжения I рода — это зональные напряжения, возникающие между отдельными зонами сечения или между отдельными частями детали. К ним относятся термические напряжения, которые появляются при ускоренном нагреве и охлаждении при сварке, термической обработке.

- Внутренние напряжения II рода — возникают внутри зерна или между соседними зернами, обусловлены дислокационной структурой металла.

- Внутренние напряжения III рода — возникают внутри объема порядка нескольких элементарных ячеек; главным источником являются точечные дефекты.

Внутренние остаточные напряжения являются опасными, так как складываются с действующими рабочими напряжениями и могут привести к преждевременному разрушению конструкции. Для снятия внутренних остаточных напряжений проводится отжиг I рода.

Кристаллические зерна металла представляют собой

2. Зеренное строение металлов. Границы зерен и субзерен

Металлы – это поликристаллические тела, они состоят из мелких кристаллов. Характеризуются металлическими свойствами и составляют 50 % всех химических элементов. Строение металлов и их сплавов кристаллическое.

В процессе кристаллизации кристаллы приобретают неправильную форму. Их называют зернами. Каждое зерно имеет свою ориентировку кристаллической решетки, которая отличается от ориентировки соседних зерен. Размер зерна металла влияет на его механические свойства. Данные свойства, вязкость и пластичность, значительно выше, если металл имеет мелкое зерно.

Поверхности раздела зерен называются границами зерен, которые могут быть: наклонными при расположении оси вращения в той же плоскости, что и граница; кручеными при перпендикулярно расположенной оси к плоскости. Такой кусок металла является поликристаллом. Границы зерен определяются точками соприкосновения смежных кристаллов. О размерах, структуре и характере строения зерен можно судить по изломам металла.

В поликристаллических материалах размер зерен от 1 до 1000 мкм. Зерна разориентированы, повернуты одни относительно других до десятков градусов. Границы являются основным дефектом в металлах. На границах между зернами атомы не имеют правильного расположения. Существует переходная область шириной в несколько атомных диаметров, в которой решетка одного зерна переходит в решетку другого зерна с иной ориентацией. Строение переходного слоя (границы) способствует скоплению в нем дислокаций, так как при переходе через границу ни плоскость скольжения, ни вектор Бюргерса не сохраняются неизменными. Нарушение правильности расположения способствует тому, что на границах зерен повышена концентрация тех примесей, которые понижают поверхностную энергию. Внутри зерен нарушается правильное кристаллическое строение.

Границы субзерен менее нарушены.

Все металлы имеют общие свойства: пластичность, высокую тепло– и электропроводность, специфический металлический блеск, повышают электросопротивление с ростом температуры.

Из жидкого расплава вырастает монокристалл, который представляет собой один кристалл. Размеры монокристаллов невелики, их используют в лабораториях для изучения свойств какого-либо вещества. Металлы и сплавы, которые получают в самых обычных условиях, состоят из большого количества кристаллов, они имеют поликристаллическое строение.

Изучение строения металлов с помощью рентгеноструктурного анализа и электронного микроскопа позволило установить, что внутреннее кристаллическое строение зерна не является правильным. В кристаллических решетках реальных металлов имеются различные дефекты (несовершенства), которые нарушают связи между атомами и оказывают влияние на свойства металлов. Все дефекты решетки – это нарушения укладки атомов в решетке.

Расположение атомов в решетке может быть в форме центрированного куба (б– и в-железо, б-титан, хром, молибден, вольфрам, ванадий), куба, грани которого центрированы (г-железо, алюминий, медь, никель, свинец, в-кобальт) или гексагональны, или в форме ячейки (магний, цинк).

Зерна в поликристаллах не являются монолитными, а состоят из отдельных субзерен, которые повернуты одно относительно другого на малый угол. Субзерно является многогранником, в котором содержится либо незначительное количество дислокаций, либо их совсем нет. Основные характеристики субзерен: тип, расположение, строение, плотность дислокаций. Многие дислокации образуются в результате механического сдвига.

Границы субзерен и зерен в металлах разделяют на малоугловые и большеугловые. Малоугловые границы наблюдаются между субзернами и имеют дислокационное строение. Малоугловую границу можно представить с помощью ряда параллельных краевых дислокаций. Образование субзерен с малоугловыми дислокациями называется полигонизацией. Структура большеугловых границ более сложная. Субграницы образованы определенными системами дислокаций. В зависимости от того, какой материал и какое воздействие на него оказывает окружающая среда, находится расположение дислокаций. Если металл мало деформирован, то местом скопления дислокаций являются плоскости скольжения. Если же такие металлы, как алюминий, железо подвергаются сильной деформации, то дислокации представлены в виде сложных сплетений: пространств, сетки.

Структура, в которой субзерна разориентированны друг относительно друга на угол 15-300, является блочной или мозаичной.

Плотность дислокаций в металле повышается при увеличении угла разориентации субзерен и уменьшением их величины. Атомы, расположенные на границах зерен, и атомы на поверхности кристалла из-за нескомпенсированности сил межатомного взаимодействия, имеют более высокую потенциальную энергию, по сравнению с атомами в объеме субзерен. Наличие дислокаций влияет на прочностные качества металлов. По теоретическим подсчетам предел упругости чистых металлов в 1000 раз превышает реальный, а предел упругости стали – в 100 раз.

Читайте также: