Кривые охлаждения металла при кристаллизации

Обновлено: 19.05.2024

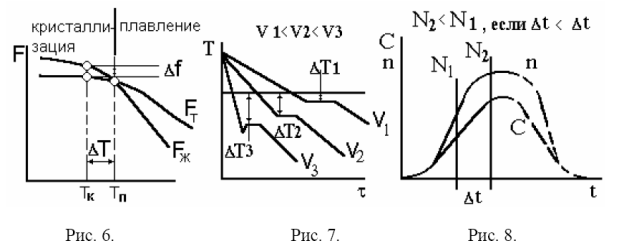

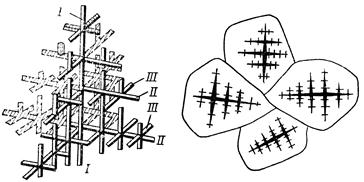

Кристаллизацией называется переход из жидкого в твердое состояние с образованием кристаллических решеток или кристаллов. В реальных металлических телах кристаллизация расплавов заканчивается образованием структуры сложно переплетенных кристаллов -дендритов. Их морфология определяет свойства материалов. При образовании кристаллов их развитие идет в основном в направлении, перпендикулярном плоскостям с максимальной плотностью упаковки атомов. Это приводит к тому, что первоначально образуются длинные ветви, так называемые оси первого порядка. Одновременно с удлинением осей первого порядка на их ребрах зарождаются и растут перпендикулярные к ним такие же ветви второго порядка. в свою очередь на них растут оси третьего порядка и т.д. Образуются кристаллы древовидной -дендритной формы. Преимущественный рост кристалла происходит в направлении отвода тепла. Ветви дендритов разделены очень тонкими прослойками нерастворимых в жидком и особенно в твердом состоянии примесей и мельчайшими полостями и порами, возникшими в результате уменьшения объема при переходе металла из жидкого состояния в твердое. При tпл, определенной для каждого металла, твердый металл переходит в жидкий. Многие свойства при этом меняются незначительно. Например, плотность падает на 5-7% , электропроводность и теплопроводность возрастают. Характер внутренних сил не изменяется. Металлическая жидкость по своему строению близка к твердому телу. Кристаллическая решетка сохраняется до температуры плавления. После расплавления решетка разрушается, но сохраняется динамический ближний порядок. Затвердевание происходит при температуре tзатв, она меньше tпл. Существует переохлаждение и перенагрев рис. 6.

Рис. 6. Рис. 7. Рис. 8.

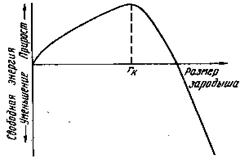

Рис. 6. Изменение свободной энергии F металла в жидком (F ж) и твердом состоянии (F т) в зависимости от температуры T.

Рис. 7. Кривые охлаждения полученные при кристаллизации металла.

Рис. 8. Зависимость скорости образования центров n и скорости роста кристаллов С от переохлаждения.

При температуре Тп величины свободных энергий жидкого и твердого состояния равны. Процесс кристаллизации протекает при температуре, меньшей Тп. Для начала затвердевания необходимо переохлаждение (разность энергий). Переохлаждение тем больше, чем больше скорость изменения температуры рис. 7.. В 1878 году русский ученый - металлург Д.К. Чернов установил, что процесс кристаллизации состоит из двух элементарных процессов: зарождения центров (скорость - n в сек -1* см-3) и роста кристаллов (скорость С в см*сек - 1). Установлено, что n и С зависят от переохлаждения рис. 8. Это определяет размер зерен : 3/4

N = a * (C / n) (3)

N - размер зерна ; коэффициент “а” приблизительно равен 1.

Практически кривые n и С располагаются друг относительно друга таким образом, что, чем больше переохлаждение, тем мельче получаются кристаллы, или чем больше скорость охлаждения, тем мельче кристаллы. Ниспадающие ветви кривых экспериментально не наблюдаются, поэтому проведены пунктирными линиями. Критический размер зародыша первичного кристалла находится из выражения:

Rk = (4*a) /AfD (4)

где а - поверхностное натяжение; A fО -разность объемных свободных энергий жидкого и твердого металлов.

ПРИМЕЧАНИЕ: Ф.4. справедлива для небольших значений AT

На образование зародыша требуется энергия, равная одной трети его поверхностной энергии.

Уменьшение объемной свободной энергии при переходе атомов в кристаллическое тело

недостаточно для образования зародыша. Образованию зародыша способствует неравномерное

распределение энергии между атомами - флюктуации.

При температуре близкой к Тпл , размер критического зародыша должен быть очень велик и

вероятность его образования мала. С увеличением степени переохлаждения Afu возрастает (см.

рис. 6), а поверхностное натяжение на границе раздела фаз изменяется не значительно. Чем

больше AT, тем меньше Rk,тоже самое для G.При небольшой степени переохлаждения

(малой скорости охлаждения) число зародышей мало. В этих условиях будет получено крупное

зерно. С увеличением степени переохлаждения скорость образования зародышей возрастает и

размер зерна в затвердевшем металле уменьшается.

Размер зерна влияет на свойства, особенно на вязкость, которая значительно выше у металлов с

Применение правила фаз.

Металлические материалы применяемые в технике в большинстве случаев являются сплавами. Сплавом называют вещество, полученное сплавлением нескольких (двух и более) элементов, преимущественно металлических. Строение сплавов более сложно, чем строение чистого металла. В сплаве могут наблюдаться зерна чистых металлов и других компонентов, твердых растворов и химических соединений. Твердыми растворами называют сплав, у которого ионы растворенного элемента расположены в кристаллической решетке растворителя. Твердые растворы разделяются на три типа: замещения, внедрения и вычитания, или твердые растворы на базе химических соединений. Существуют также упорядоченные твердые растворы.

Совокупность всех сплавов, которые могут быть составлены из заданных компонентов, называют системой сплавов.

Фазой называется однородная часть системы, имеющая одинаковый состав, одно и то же агрегатное состояние и отделяющееся от остальных частей системы поверхностями раздела. Фазы могут быть газообразными, жидкими и твердыми. В сплаве могут присутствовать несколько фаз. Вещества, образующие систему, называются компонентами. Число степеней свободы (вариантность) системы это число внешних и внутренних факторов (t, P и концентрация С%), которые можно изменять, не изменяя число фаз в системе. Оно определяется правилом фаз:

f = n - K + 2 (5)

где f- число степеней свободы; n- число компонентов; K- число фаз. Если давление не учитывать: f = n - K + 1

Правило фаз применяется при анализе процессов, совершающихся в сплавах при нагреве и охлаждении для расчета числа фаз в конкретных термодинамических условиях.

_ I Применим правило фаз для четырех точек

**^ ^ ^ однокомпонетного сппава: f = n-k+1

1. f = 1 -1 +1 =1 - это значит, что ситема оноварнантна; мы можем изменить температуру - сплав останется жидким. 2иЗЛ = 1-2 + 1=0- система безвариантна - любое изменение вызовет изменение числа фаз.

Затвердевание металлических материалов. Термические кривые охлаждения при кристаллизации металлов.

Кристаллизацией называется переход из жидкого в твердое состояние с образованием кристаллических решеток или кристаллов. В реальных металлических телах кристаллизация расплавов заканчивается образованием структуры сложно переплетенных кристаллов - дендритов. Их морфология определяет свойства материалов. При образовании кристаллов их развитие идет в основном в направлении, перпендикулярном плоскостям с максимальной плотностью упаковки атомов. Это приводит к тому, что первоначально образуются длинные ветви, так называемые оси первого порядка. Одновременно с удлинением осей первого порядка на их ребрах зарождаются и растут перпендикулярные к ним такие же ветви второго порядка. В свою очередь на них растут оси третьего порядка и т.д. Образуются кристаллы древовидной - дендритной формы. Преимущественный рост кристалла происходит в направлении отвода тепла. Ветви дендритов разделены очень тонкими прослойками нерастворимых в жидком и особенно в твердом состоянии примесей и мельчайшими полостями и порами, возникшими в результате уменьшения объема при переходе металла из жидкого состояния в твердое. При tпл, определенной для каждого металла, твердый металл переходит в жидкий. Многие свойства при этом меняются незначительно. Например, плотность падает на 5-7% , электропроводность и теплопроводность возрастают. Характер внутренних сил не изменяется. Металлическая жидкость по своему строению близка к твердому телу. Кристаллическая решетка сохраняется до температуры плавления. После расплавления решетка разрушается, но сохраняется динамический ближний порядок. Затвердевание происходит при температуре tзатв, она меньше tпл. Существует переохлаждение и перенагрев рис. 6.

При температуре Тп величины свободных энергий жидкого и твердого состояния равны.

Процесс кристаллизации протекает при температуре, меньшей Тп. Для начала затвердевания необходимо переохлаждение (разность энергий). Переохлаждение тем больше, чем больше скорость изменения температуры рис. 7.. В 1878 году русский ученый - металлург Д.К. Чернов установил, что процесс кристаллизации состоит из двух элементарных процессов: зарождения центров (скорость - n в сек -1* см-3) и роста кристаллов (скорость С в см*сек - 1).

Установлено, что n и С зависят от переохлаждения рис. 8. Это определяет размер зерен:

Практически кривые n и С располагаются друг относительно друга таким образом, что, чем больше переохлаждение, тем мельче получаются кристаллы, или чем больше скорость охлаждения, тем мельче кристаллы. Ниспадающие ветви кривых экспериментально не наблюдаются, поэтому проведены пунктирными линиями.

Размер зерна влияет на свойства, особенно на вязкость, которая значительно выше у металлов с мелким зерном.

Затвердевание металлических материалов. Термические кривые охлаждения при кристаллизации металлов

Тема: ЗАТВЕРДЕВАНИЕ МЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ. ТЕРМИЧЕСКИЕ КРИВЫЕ ОХЛАЖДЕНИЯ ПРИ КРИСТАЛЛИЗАЦИИ МЕТАЛЛОВ. ПРИМЕНЕНИЕ ПРАВИЛА ФАЗ. ФАКТОРЫ, ВЛИЯЮЩИЕ НА ПРОЦЕСС КРИСТАЛЛИЗАЦИИ. МОДИФИЦИРОВАНИЕ ЖИДКОГО МЕТАЛЛА. МАТЕРИАЛЫ АМОРФНОГО СТРОЕНИЯ И ИХ ПРИМЕНЕНИЕ. ПОЛИМОРФНЫЕ ПРЕВРАЩЕНИЯ В МЕТАЛЛАХ. ЖИДКИЕ КРИСТАЛЛЫ

Кристаллизацией называется переход из жидкого в твердое состояние с образованием кристаллических решеток или кристаллов. В реальных металлических телах кристаллизация расплавов заканчивается образованием структуры сложно переплетенных кристаллов - дендритов. Их морфология определяет свойства материалов. При образовании кристаллов их развитие идет в основном в направлении, перпендикулярном плоскостям с максимальной плотностью упаковки атомов. Это приводит к тому, что первоначально образуются длинные ветви, так называемые оси первого порядка. Одновременно с удлинением осей первого порядка на их ребрах зарождаются и растут перпендикулярные к ним такие же ветви второго порядка. в свою очередь на них растут оси третьего порядка и т.д. Образуются кристаллы древовидной - дендритной формы. Преимущественный рост кристалла происходит в направлении отвода тепла. Ветви дендритов разделены очень тонкими прослойками нерастворимых в жидком и особенно в твердом состоянии примесей и мельчайшими полостями и порами, возникшими в результате уменьшения объема при переходе металла из жидкого состояния в твердое. При tпл, определенной для каждого металла, твердый металл переходит в жидкий. Многие свойства при этом меняются незначительно. Например, плотность падает на 5-7% , электропроводность и теплопроводность возрастают. Характер внутренних сил не изменяется. Металлическая жидкость по своему строению близка к твердому телу. Кристаллическая решетка сохраняется до температуры плавления. После расплавления решетка разрушается, но сохраняется динамический ближний порядок. Затвердевание происходит при температуре tзатв, она меньше tпл. Существует переохлаждение и перенагрев рис. 6.

| Рис. 6 Изменение свободной энергии F металла в жидком (F ж) и твердом состоянии (F т) в зависимости от температуры T | Рис. 7 Кривые охлаждения полученные при кристаллизации металла | Рис. 8 Зависимость скорости образования центров n и скорости роста кристаллов С от переохлаждения |

При температуре Тп величины свободных энергий жидкого и твердого состояния равны. Процесс кристаллизации протекает при температуре, меньшей Тп. Для начала затвердевания необходимо переохлаждение (разность энергий). Переохлаждение тем больше, чем больше скорость изменения температуры рис. 7.. В 1878 году русский ученый - металлург Д.К. Чернов установил, что процесс кристаллизации состоит из двух элементарных процессов: зарождения центров (скорость - n в сек -1* см-3) и роста кристаллов (скорость С в см*сек - 1). Установлено, что n и С зависят от переохлаждения рис. 8. Это определяет размер зерен: 3/4

Критический размер зародыша первичного кристалла находится из выражения:

где σ - поверхностное натяжение; Δfv - разность объемных свободных энергий жидкого и твердого металлов.

ПРИМЕЧАНИЕ: Ф.4. справедлива для небольших значений ΔT. На образование зародыша требуется энергия, равная одной трети его поверхностной энергии. Уменьшение объемной свободной энергии при переходе атомов в кристаллическое тело недостаточно для образования зародыша. Образованию зародыша способствует неравномерное распределение энергии между атомами - флюктуации.

При температуре близкой к Тпл , размер критического зародыша должен быть очень велик и вероятность его образования мала. С увеличением степени переохлаждения Δfv возрастает (см. рис. 6), а поверхностное натяжение на границе раздела фаз изменяется не значительно. Чем больше ΔT, тем меньше Rk, тоже самое для σ. При небольшой степени переохлаждения (малой скорости охлаждения) число зародышей мало. В этих условиях будет получено крупное зерно. С увеличением степени переохлаждения скорость образования зародышей возрастает и размер зерна в затвердевшем металле уменьшается.

КРИСТАЛЛИЗАЦИЯ

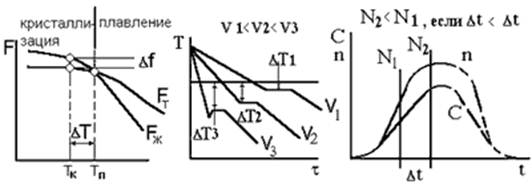

чивому состоянию с меньшей энергией Гиббса (свободной энергией) G, т.е. когда энергия Гиббса кристалла меньше, чем энергия Гиббса жидкой фазы (рис.10). Если превращение происходит с небольшим изменением объема, то G=U-TS, где U – внутренняя энергия системы, T – абсолютная температура, S – энтропия.

Рис.10 Изменение свободной энергии жидкого (1) и кристаллического (2) состояния в зависимости от температуры

Рис.11. Кривые охлаждения при кристаллизации: теоретический (1) и реальный (2) процессы кристаллизации, (3) – процесс кристаллизации со скачкообразным повышением температуры кристаллизации

Выше температуры Тs меньшей свободной энергией обладает вещество в жидком состоянии, ниже этой температуры – вещество в твердом состоянии. Тs – есть равновесная (теоретическая) температура кристаллизации, при которой металл в обоих состояниях находится в равновесии. Для начала кристаллизации необходимо, чтобы процесс был термодинамически выгоден системе и сопровождался уменьшением свободной энергии системы. Это возможно при некотором переохлаждении жидкости. Температура, при которой практически начинается кристаллизация, называется фактической температурой кристаллизации. Разность между теоретической и фактической температурой кристаллизации есть величина или степень переохлаждения.

Процесс перехода металла из жидкого состояния в кристаллическое можно изобразить кривыми в координатах температура – время (рис.11). Охлаждение металла в жидком состоянии сопровождается плавным понижением температуры и может быть названо простым

охлаждением, так как при этом нет качественного изменения состояния. При достижении температуры кристаллизации на кривой температура – время появляется горизонтальная площадка, связанная с выделением скрытой теплоты кристаллизации. По окончании кристаллизации, т.е. полного перехода в твердое состояние, температура снова начинает снижаться, а твердое кристаллическое вещество охлаждается. Теоретически процесс кристаллизации изображен кривой 1. Кривая 2 показывает реальный процесс кристаллизации с переохлаждением. Кривая 3 иллюстрирует процесс кристаллизации для некоторых металлов, когда из-за большого переохлаждения скрытая теплота выделяется в первый момент настолько бурно, что температура кристаллизации скачкообразно повышается.

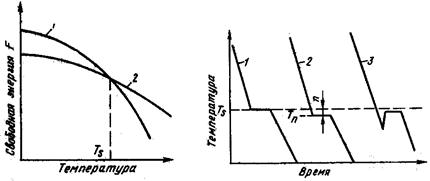

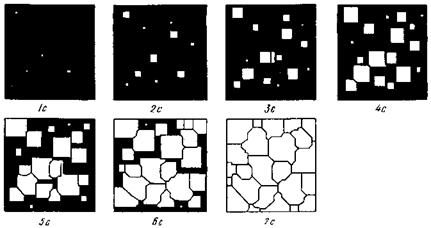

Процесс кристаллизации состоит из двух элементарных процессов: возникновение зародышей, или центров кристаллизации и рост кристаллов из этих центров. Схематически процесс зарождения и роста кристаллов показан на рис.12. По мере развития процесса кристаллизации в нем участвует все большее число кристаллов. Поэтому процесс вначале ускоряется, а затем, когда взаимное столкновение растущих кристаллов начинает препятствовать их росту, замедляется. Кроме того, при столкновении и срастании кристаллов их правильная форма нарушается. Поэтому реальные зерна имеют неправильную форму.

Рис.12. Модель процесса кристаллизации. Под рисунком указано время течения процесса в секундах

Процесс кристаллизации, как уже было сказано выше, может протекать только при условии уменьшения свободной энергии.

Рис.13. Изменение свободной энергии в зависимости от размера зародыша, rк – критический размер зародыша

Поэтому размер возникшего зародыша должен быть больше некоторого rk (рис.13), называемого критическим (устойчивым) размером.

Кроме самопроизвольного (гомогенного) образования зародышей кристаллизации может происходить и гетерогенное образование, когда в расплавленном материале присутствуют частички примесей, имеющих одинаковую кристаллическую решетку с исходным материалом. Эти примесные частицы и будут центрами кристаллизации.

Кристаллы, образующиеся в процессе затвердевания металла, могут иметь различную форму в зависимости от скорости охлаждения, характера и количества примесей. Чаще всего в процессе кристаллизации образуются разветвленные (древовидные) кристаллы, получившие название дендритов (рис.14).

Рис.14. Схема роста кристалла и образования зерна: а – дендрит с осями I, II, III порядка; б – зерна из дендритов

При образовании кристаллов их развитие идет в основном в направлении, перпендикулярном к плоскостям с максимальной плотностью упаковки атомов. Это приводит к тому, что первоначально образуются длинные ветви, так называемые оси первого (I) порядка. Одновременно с удлинением осей первого порядка на их ребрах зарождаются и растут перпендикулярные к ним такие же ветви второго (II) порядка и т.д. Дендритное строение характерно для литого материала.

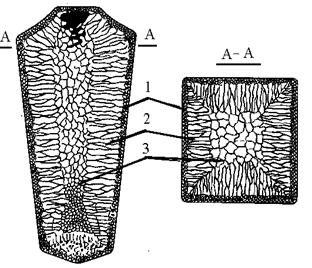

Структура литого слитка состоит из трех основных зон (рис.15). Первая зона – наружная мелкозернистая корка 1, состоящая из дезориентированных мелких кристаллов – дендритов. При первом соприкосновении со стенками формы в тонком прилегающем слое жидкого металла возникает сильное переохлаждение, сопровождающееся зарождением большого числа центров кристаллизации, что приводит к образованию мелкозернистой структуры. Вторая зона – зона столбчатых кристаллов 2. Степень переохлаждения меняется. В результате из небольшого числа центров кристаллизации начинают расти нормально ориентированные к поверхности корки столбчатые кристаллы. Третья зона – зона равноосных кристаллов 3. Температура застывающего металла почти полностью уравнивается во всем объеме слитка, что и вызывает образование равноосной структуры.

Рис.15. Схема строения стального слитка:

1 – мелкозернистая корка, 2 – столбчатые кристаллы, 3-равноосные кристаллы

Жидкий металл имеет больший объем, чем закристаллизовавшийся, поэтому залитый в форму металл в процессе кристаллизации сокращается в объеме, что приводит к образованию пустот, называемых усадочными

раковинами. Усадочная раковина обычно окружена наиболее загрязненной частью металла, в котором после затвердевания образуются микро- и макропоры и пузыри.

Резюме

Кристаллизацией называется переход металла из жидкого состояния в твердое (кристаллическое). Кристаллизация протекает в условиях, когда система переходит к термодинамически более устойчивому состоянию.

Процесс перехода металла из жидкого состояния в кристаллическое можно изобразить кривыми в координатах время – температура.

Процесс кристаллизации состоит из двух элементарных процессов: возникновение зародышей, или центров кристаллизации и рост кристаллов из этих центров.

Процесс образования зародышей кристаллизации может происходить самопроизвольно (гомогенное образование), а может идти и по гетерогенному пути образования.

Чаще всего в процессе кристаллизации образуются разветвленные (древовидные) кристаллы, получившие название дендритов.

Кристаллизовавшийся слиток имеет три основных зоны.

Первая зона – наружная мелкозернистая корка, состоящая из дезориентированных мелких кристаллов – дендритов. Вторая зона – зона столбчатых кристаллов. Третья зона – зона равноосных кристаллов.

В процессе кристаллизации происходит образование пустот, называемых усадочными раковинами. Усадочная раковина обычно окружена наиболее загрязненной частью металла, в котором после затвердевания образуются микро- и макропоры и пузыри.

Вопросы для повторения

1. Что такое кристаллизация? В каких условиях происходит этот процесс? Объяснить термодинамику процесса.

2. Какие элементарные процессы составляют процесс кристаллизации?

3. Что представляют собой образовавшиеся кристаллы? Какие основные зоны затвердевшего слитка Вы знаете?

КРИСТАЛЛИЗАЦИЯ. ЕЕ ВЛИЯНИЕ НА СТРУКТУРУ

1. Изучить механизм и кинетику процесса кристаллизации.

2. Изучить макроструктуру металлических слитков.

3. Изучить влияние условий кристаллизации на структуру и механические свойства металла.

Материалы и оборудование для выполнения работы

Водные растворы солей (хромпика К2Сr2О7, перманганата калия КМnО4, поваренной соли NaCl), биологические микроскопы, металлические слитки, сплав алюминия с кремнием (силумин), муфельная электропечь с термопарой и автоматическим потенциометром, металлическая форма (кокиль), керамическая форма, маятниковый копер МК-30.

Основные положения

Кристаллизация – это процесс перехода вещества из жидкого состояния в твердое, кристаллическое. В расплавленном металле нет дальнего порядка: расстояния между атомами не являются постоянными, объемы с упорядоченным расположением атомов то возникают, то снова исчезают (рис. 1, а). В процессе кристаллизации устанавливается дальний порядок: атомы располагаются на определенных расстояниях по каждому пространственному направлению, образуя кристаллическую решетку (рис. 1, б). Такое упорядоченное расположение возникает за счет равновесия сил притяжения и отталкивания между атомами и соответствует минимуму энергии взаимодействия атомов в металле.

Рис. 1. Расположение атомов в жидком (а) и твердом (б) металле

Процесс кристаллизации может идти самопроизвольно, а может вызываться какими-то искусственными причинами.

Самопроизвольно идут только те термодинамические процессы, которые приводят к уменьшению свободной энергии системы. (Свободная энергия F – это изменяемая часть полной энергии системы.) С повышением температуры металла его свободная энергия как в жидком, так и в твердом состоянии снижается, но с разной скоростью: свободная энергия жидкого металла снижается быстрее (рис. 2). Поэтому кривые зависимости свободной энергии от температуры пересекаются при какой-то температуре TS. При любой температуре ниже TS меньшим уровнем свободной энергии обладает твердый металл, поэтому, если охладить расплав до температурыT1 < TS, начнется кристаллизация. И наоборот, при температурах выше TS устойчиво жидкое состояние, поскольку жидкий металл имеет меньший уровень свободной энергии. Значит, нагрев доT2 > TSприведет к плавлению.

Рис. 2. Зависимости свободной энергии металла от температуры

Температура TS, при которойсвободная энергия металла в твердом и жидком состоянии одинакова, называется теоретической температурой кристаллизации. При этой температуре жидкость и кристаллы находятся в равновесии, поэтому металл одновременно находится и в жидком и в твёрдом агрегатном состоянии.

Чтобы кристаллизация осуществилась, необходимо некоторое переохлаждение относительно теоретической температурой кристаллизации. В таком случае образование кристаллов дает выигрыш в свободной энергии, что и является стимулом процесса. Поэтому на самом деле кристаллизация всегда происходит при температуре ниже TS. Реальная температура кристаллизации TРвсегда меньше теоретической. Разность между теоретической и реальной температурой кристаллизации называется степенью переохлаждения ΔT:

ΔT = TS – TР.

Измеряя температуру металла в процессе кристаллизации, можно получить кривую охлаждения (рис. 3). Это график в координатах «температура – время». На этой кривой имеется горизонтальный участок, соответствующий переходу металла из жидкого состояния в твердое. Постоянная температура на этом участке поддерживается за счет выделения скрытой теплоты кристаллизации.

Рис. 3. Кривая охлаждения расплавленного металла

Степень переохлаждения при кристаллизации не является постоянной величиной. Она увеличивается с увеличением скорости охлаждения металла. В реальных заводских условиях изготовления отливок степень переохлаждения обычно не превышает 20–30°, но для очень чистых металлов может достигать нескольких сотен градусов.

Механизм процесса кристаллизации можно представить в виде двух элементарных процессов:

1) Образование в жидкости центров кристаллизации (зародышей, мельчайших твердых частиц).

2) Рост кристаллов из образовавшихся зародышей.

Скорости этих элементарных процессов зависят от степени переохлаждения ΔT или скорости охлаждения металла V. Эта зависимость показана на рис. 4.

Рис. 4. Зависимость скорости процесса кристаллизации

от степени переохлаждения

Как уже говорилось, в большинстве случаев процессы кристаллизации металла на металлургических заводах, в литейных цехах происходят при сравнительно небольших степенях переохлаждения (левая часть графика на рис. 4).

Из приведенной на рис. 4 зависимости видно, что при малых скоростях охлаждения и малых степенях переохлаждения (например, ΔT1 и V1) получается небольшая скорость образования зародышей (с.з.1). Следовательно, в кристаллизующейся жидкости образуется небольшое число центров кристаллизации и из них вырастает небольшое число кристаллов, что приводит к появлению крупнозернистой структуры после затвердевания металла. Схематически это показано на рис. 5.

Рис. 5. Кристаллизация при медленном охлаждении:

а – начало процесса; б –окончание процесса

Если же кристаллизация происходит при больших скоростях охлаждения и больших степенях переохлаждения (ΔT2, V2), то в жидкости образуется большое количество центров кристаллизации (с.з.2) и из них, соответственно, вырастает большое число кристаллов. Металл при этом получается мелкозернистый (рис. 6).

Рис. 6. Кристаллизация при быстром охлаждении:

Столкновение растущих кристаллов приводит к потере ими правильной огранки. Такие потерявшие правильную форму кристаллы называются зернами.

При очень маленькой скорости охлаждения (крайняя левая точка на рис. 4) может возникнуть один-единственный центр кристаллизации, из которого вырастет один кристалл (монокристалл). Необходимые в электронике монокристаллы полупроводников выращивают путем очень медленного вытягивания затравки из расплава.

При огромных скоростях охлаждения (крайняя правая точка на рис. 4) достигаются такие большие степени переохлаждения, что тепловое движение атомов в металле замедляется, атомы не успевают образовать дальний порядок, выстроиться в кристаллическую решетку. Жидкое, неупорядоченное состояние металла оказывается как бы «замороженным». Металл становится твердым, но не имеет кристаллического строения. Это аморфный металл или металлическое стекло. Аморфные металлы широко применяются в современной аудиотехнике благодаря уникальным магнитным свойствам.

Поскольку структура металла определяет его свойства, рассмотренные закономерности кристаллизации могут быть использованы для формирования необходимых свойств металла при отливке деталей.

Мелкозернистый металл обладает более высоким сопротивлением деформации и большей вязкостью. Дело в том, что границы зерен являются барьером для развития деформации и для роста трещины. В металле с мелким зерном суммарная поверхность зерен в единице объема больше, чем в крупнозернистом. Поэтому и сопротивление мелкозернистого металла деформированию и разрушению больше. Чтобы разрушить металл с мелким зерном требуется затратить больше энергии.

Поэтому при отливке деталей, испытывающих значительные нагрузки при эксплуатации, целесообразно проводить процесс кристаллизации при высокой скорости охлаждения, чтобы получить мелкозернистую структуру. Если необходимую скорость кристаллизации обеспечить не удается (в отливках большой массы), то для измельчения зерна в жидкий металл вводят небольшие добавки примесей в виде мелких нерастворимых в расплаве частиц, увеличивая тем самым число центров кристаллизации. Такой процесс называется модифицированием, а вводимые добавки – модификаторами.

В качестве модификаторов обычно применяются мелкие частицы карбидов, оксидов (Сr7С3, VC, ТiC, Al2О3 и др.) и некоторые вещества, облегчающие образование зародышей в жидкости (В, Mg и др.). Измельчению зерна способствует также вибрация кристаллизующегося металла.

Следует иметь в виду, что при получении отливок затвердевание металла в форме происходит с разными скоростями охлаждения в различных ее частях. Скорость охлаждения уменьшается от стенки формы к центральной ее части, при этом меняется и направление теплоотвода в местах роста кристаллов. В результате полученный слиток имеет неодинаковое строение по сечению, а значит, и разные свойства (рис. 7). Поверхностный слой будет мелкозернистый (т. е., с высокими механическими свойствами), а центральная часть слитка ‑ крупнозернистая.

Размер этих зон существенно меняется в зависимости от состава металла и условий кристаллизации.

Порядок выполнения работы

1. Ознакомится с основными сведениями по теме работы.

2. С помощью биологического микроскопа проследить ход кристаллизации различных солей из пересыщенных водных растворов. Зарисовать начальную, промежуточную и конечную стадии кристаллизации, изобразить характерную форму кристаллов каждой соли. При этом обратить внимание, в каких местах капли раствора процесс кристаллизации начинается раньше и протекает интенсивнее. Описать и объяснить результаты наблюдений.

3. Изучить и зарисовать макроструктуру слитка металла. Указать на рисунке зоны кристаллизации, объяснить их образование.

4. Расплавить алюминиевый сплав (силумин) и залить в металлическую и керамическую формы. После затвердевания и охлаждения слитков провести испытания на ударную вязкость на маятниковом копре, зарисовать макроструктуру изломов. Объяснить различие в строении и свойствах слитков, полученных в металлической и керамической формах.

Содержание отчета

2. Основные положения по теме работы (кратко).

3. Описание отдельных стадий выполнения работы с указанием используемого оборудования с необходимыми пояснениями, цифровыми данными, зарисовками.

4. Анализ полученных результатов, выводы.

Контрольные вопросы

1. Что является движущей силой процесса кристаллизации?

2. Каков механизм кристаллизации металла?

3. Что такое степень переохлаждения?

4. Почему структура слитка неодинакова по сечению?

5. Как влияет скорость охлаждения при кристаллизации на структуру металла?

Читайте также: