Курсовая работа обработка металлов

Обновлено: 04.10.2024

Реферат

Тема: Токарная обработка металла

СОДЕРЖАНИЕ

1. Введение. Общие сведения о токарной обработки 1

2. Токарно-винторезный станок 7

2.1 Устройство и классификация 7

2.2 Устройство токарно-винторезного станка на примере модификации 16К20

2.3 Главный привод. Механизм подач. Коробка подач 9

2.5 Резцедержатель, фартук и разъемная гайка 12

2.6 Задняя бабка 13

3. Заключение. Организация рабочего места токаря 14

СПИСОК ИСПОЛЬЗОВАННОЙ ЛИТЕРАТУРЫ 15

Токарная обработка металла

1. Введение

Токарная обработка — один из возможных способов обработки изделий путем срезания с заготовки лишнего слоя металла до получения детали требуемой формы, размеров и шероховатости поверхности. Она осуществляется на металлорежущих станках, называемых токарными.

На токарных станках обрабатываются детали типа тел вращения: валы, зубчатые колеса, шкивы, втулки, кольца, муфты, гайки и т.д.

Основными видами работ, выполняемых на токарных станках, являются: обработка цилиндрических, конических, фасонных, торцовых поверхностей, уступов; вытачивание канавок; отрезание частей заготовки; обработка отверстий сверлением, растачиванием, зенкерованием, развертыванием; нарезание резьбы; накатывание (рис. 1).

Инструменты, применяемые для выполнения этих процессов, называются режущими. При работе на токарных станках используются различные режущие инструменты: резцы, сверла, зенкеры, развертки, метчики, плашки, резьбонарезные головки и др.

Процесс резания подобен процессу расклинивания, а рабочая часть режущих инструментов — клину (рис. 2).

При действии усилия на резец его режущая кромка врезается в заготовку, а передняя поверхность, непрерывно сжимая лежащий впереди слой металла и преодолевая силы сцепления его частиц, отделяет их от основной массы в виде стружки. Слой металла, срезаемый при обработке, называется припуском.

Все способы обработки металлов, основанные на удалении припуска и превращении его в стружку, определяются понятием резание металла. Для успешной работы необходимо, чтобы процесс резания протекал непрерывно и быстро. Форма обрабатываемой детали обеспечивается, с одной стороны, относительным движением заготовки и инструмента, с другой, — геометрией инструмента.

Процесс резания возможен при наличии основных движений: главного движения — вращения заготовки и поступательного движения резца, называемого движением подачи, которое может совершаться вдоль или поперек изделия, а также под постоянным или изменяющимся углом к оси вращения изделия.

^ Рис. 1. Основные виды токарных работ:

а - обработка наружных цилиндрических поверхностей; б - обработка наружных конических поверхностей; в - обработка торцов и уступов; г — вытачивание канавок, отрезка заготовки; д - обработка внутренних цилиндрических и конических поверхностей; е - сверление, зенкерование и развертывание отверстий; ж - нарезание наружной резьбы; з - нарезание внутренней 'резьбы; и — обработка фасонных поверхностей; к - накатывание рифлений; 1 проходной прямой резец; 2 - проходной упорный резец 3 - проходной отогнутый резец; 4 - отрезной резец; 5 - канавочный резец; б - расточной резец; 7 - сверло; 8 - зенкер; 9 - развертка; 10 — резьбовой резец; 11 - метчик; 12 - фасонный резец; 13 - накатка (стрелками показаны направления перемещения инструмента вращения заготовки)

Рис. 2. Схемы работы клина (а) и резца (6):

1 — стружка; 2 — резец; 3 — заготовка; 4 — снимаемый слой металла; Р сила, действующая на резей и клин при работе; (5 — угол заострения.)

Вращение заготовки называется главным движением, так как оно выполняется с большей скоростью. На обрабатываемой заготовке выделяются следующие поверхности; обрабатываемая, обработанная и поверхность резания. При срезании припуска образуется элемент, называемый стружкой.

элементная стружка (стружка скалывания) образуется при обработке твердых и маловязких материалов с низкой скоростью резания (например, при обработке твердых сталей). Отдельные элементы такой стружки слабо связаны между собой или совсем не связаны;

ступенчатая стружка образуется при обработке стали средней твердости, алюминия и его сплавов со средней скоростью резания. Она представляет собой ленту — гладкую со стороны резца и зазубренную с внутренней стороны;

слитая стружка образуется при обработке мягкой стали» меди, свинца, олова и некоторых пластмасс при высокой скорости резания. Эта стружка имеет вид спирали или длинной (часто путаной) ленты;

стружка надлома образуется при резании малопластичных материалов (чугуна, бронзы) и состоит из отдельных кусочков.

^ Рис. 4. Токарные станки:

а — токарно-винторезный, б — токарно-револьверный, в — лоботокарный, г — токарно-карусельный

Токарная обработка выполняется на токарных станках разных типов, различающихся по назначению, компоновке, степени автоматизации и другим признакам.

К станкам токарной группы относятся: токарно-винторезные, токарно-револьверные, лоботокарные, токарно-карусельные (рис. 4), токарные автоматы и полуавтоматы, токарные станки с программным управлением.

2. ТОКАРНО-ВИНТОРЕЗНЫЙ СТАНОК

2.1 Устройство и классификация

Рисунок 1. Сборочные единицы (узлы) и механизмы токарно-винторезного станка:

1 - передняя бабка, 2 - суппорт, 3 - задняя бабка, 4 - станина, 5 и 9 - тумбы, 6 - фартук, 7 - ходовой винт, 8 - ходовой валик, 10 - коробка подач, 11 - гитары сменных шестерен, 12 – электро-пусковая аппаратура, 13 - коробка скоростей, 14 – шпиндель.

Токарно-винторезные станки предназначены для обработки, включая нарезание резьбы, единичных деталей и малых групп деталей. Однако бывают станки без ходового винта. На таких станках можно выполнять все виды токарных работ, кроме нарезания резьбы резцом.

Техническими параметрами, по которым классифицируют токарно-винторезные станки, являются наибольший диаметр наибольшая длина L обрабатываемой заготовки (детали) и масса станка. Наибольшая длина L обрабатываемой детали определяется расстоянием между центрами станка.

Легкие токарные станки применяются в инструментальном производстве, приборостроении, часовой промышленности, в экспериментальных и опытных цехах предприятий. Эти станки выпускаются как с механической подачей, так и без нее.

На средних станках производится 70 - 80% общего объема токарных работ. Эти станки предназначены для чистовой и получистовой обработки, а также для нарезания резьб разных типов и характеризуются высокой жесткостью, достаточной мощностью и широким диапазоном частот вращения шпинделя и подач инструмента, что позволяет обрабатывать детали на экономичных режимах с применением современных прогрессивных инструментов из твердых сплавов и сверхтвердых материалов. Средние станки оснащаются различными приспособлениями, расширяющими их технологические возможности, облегчающими труд рабочего и позволяющими повысить качество обработки, и имеют достаточно высокий уровень автоматизации.

Крупные и тяжелые токарные станки применяются в основном в тяжелом и энергетическом машиностроении, а также в других отраслях для обработки валков прокатных станов, железнодорожных колесных пар, роторов турбин и др. Все сборочные единицы (узлы) и механизмы токарно-винторезных станков имеют одинаковое название, назначение и расположение. Смотри рисунок вверху. Типичный токарно-винторезный станок 16К20 завода "Красный пролетарий" показан на рисунке внизу.

^

2.2 Токарно-винторезный станок модификации 16К20

Рисунок 2. Общий вид и размещение органов управления токарно-винторезного станка мод. 16К20:

Рукоятки управления: 2 - сблокированная управление, 3,5,6 - установки подачи или шага нарезаемой резьбы, 7, 12 - управления частотой вращения шпинделя, 10 - установки нормального и увеличенного шага резьбы и для нарезания многозаходных резьб, 11 – изменения направления нареза-ния резьбы (лево- или правозаходной), 17 - перемещения верхних салазок, 18 - фиксации пиноли, 20 - фиксации задней бабки, 21 - штурвал перемещения пиноли, 23 - включения ускоренных перемещений суппорта, 24 - включения и выключения гайки ходового винта, 25 - управления изменением направления вращения шпинделя и его остановкой, 26 - включения и выключения подачи, 28 - поперечного перемещения салазок, 29 - включения продольной автоматической подачи, 27 - кнопка включения и выключения главного электродвигателя, 31 - продольного перемещения салазок; Узлы станка: 1 - станина, 4 - коробка подач, 8 - кожух ременной передачи главного привода, 9 - передняя бабка с главным приводом, 13 - электрошкаф, 14 - экран, 15 - защитный щиток, 16 - верхние салазки, 19 - задняя бабка, 22 - суппорт продольного перемещения, 30 - фартук, 32 - ходовой винт, 33 - направляющие станины.

^

2.3 Главный привод. Механизм подач. Коробка подач

Главный привод станка. В передней бабке размещены коробка скоростей и шпиндель, которые приводят во вращение обрабатываемую деталь при выбранных глубине резания и подаче. На рисунке 3 показано устройство коробки скоростей, которая работает следующим образом. Заготовка зажимается в кулачковом патроне, который крепится к фланцу шпинделя 13. Вращение от электродвигателя 1 через ременную передачу 2 и муфту включения 3 передается на вал 5.

Рисунок 3. Устройство коробки скоростей.

Блок из трех шестерен 7, 8 и 9, расположенный на валу 5, с помощью реечной передачи связан с рукояткой 17. Этой рукояткой блок шестерен вводится в зацепление с зубчатым колесом 4 (или 10, или 11), жестко закрепленным на валу 6. Колеса 4 и 12 сопряжены соответственно с колесами 15 и 16, которые передают крутящий момент шпинделю через зубчатую муфту 14, соединенную с рукояткой 18. Если муфта передвинута вправо, то шпиндель получает вращение через зубчатое колесо 16, а если влево - через зубчатое колесо 15. Таким образом коробка скоростей обеспечивает шесть ступеней частоты вращения шпинделя.

Механизм подач. Связь шпинделя и суппорта станка для обеспечения оптимального режима резания осуществляется с помощью механизма подач, состоящего из реверсирующего устройства (трензеля) и гитары, которые осуществляют изменение направления и скорости перемещения суппорта.

П С К2.4 Суппорт

Рисунок 5. Суппорт.

Суппорт предназначен для перемещения во время обработки режущего инструмента, закрепленного в резцедержателе. Он состоит (рисунок 5) из нижних салазок (продольного суппорта) 1, которые перемещаются по направляющим станины с помощью рукоятки 15 и обеспечивают перемещение резца вдоль заготовки. На нижних салазках по направляющим 12 перемещаются поперечные салазки (поперечный суппорт) 3, которые обеспечивают перемещение резца перпендикулярно оси вращения заготовки (детали). На поперечных салазках 3 расположена поворотная плита 4, которая закрепляется гайкой 10. По направляющим 5 поворотной плиты 4 перемещаются (с помощью рукоятки 13) верхние салазки 11, которые вместе с плитой 4 могут поворачиваться в горизонтальной плоскости относительно поперечных салазок и обеспечивать перемещение резца под углом к оси вращения заготовки (детали). Резцедержатель (резцовая головка) 6 с болтами 8 крепится к верхним салазкам с помощью рукоятки 9, которая перемещается по винту 7. Привод перемещения суппорта производится от ходового винта 2, от ходового вала, расположенного под ходовым винтом, или вручную. Включение автоматических подач производится рукояткой 14.

Устройство поперечного суппорта показано на рисунке 6 внизу. По направляющим продольного суппорта 1 ходовым винтом 12, оснащенным рукояткой 10, перемещаются салазки поперечного суппорта. Ходовой винт 12 закреплен одним концом в продольном суппорте 1, а другим - связан с гайкой (состоящей из двух частей 15 и 13 и клина 14), которая крепится к поперечным салазкам 9. Затягивая винт 16, раздвигают (клином 14) гайки 15 и 13, благодаря чему. выбирается зазор между ходовым винтом 12 и гайкой 15. Величину перемещения поперечного суппорта определяют по лимбу 11. К поперечному суппорту крепится (гайками 7) поворотная плита 8, вместе с которой поворачиваются верхние салазки 6 и резцедержатель 5. На некоторых станках на поперечных салазках 9 устанавливается задний резцедержатель 2 для проточки канавок, отрезки и других работ, которые могут быть выполнены перемещением поперечного суппорта, а также кронштейн 3 с щитком 4, защищающим рабочего от попадания стружки и смазочно-охлаждающей жидкости.

Рисунок 6. Поперечный суппорт.

^

2.5 Резцедержатель, фартук и разъемная гайка

Устройство резцедержателя показано на рисунке слева. В центрирующей расточке верхних салазок 5 установлена коническая оправка 3 с резьбовым концом. На конусе оправки установлена четырехсторонняя резцовая головка 6. При вращении рукоятки 4 головка 2 перемещается вниз по резьбе конической оправки 3 и через шайбу 1 и упорный подшипник обеспечивает жесткую посадку резцовой головки 6 на конической поверхности оправки 3. От поворота при закреплении резцовая головка удерживается шариком, который заклинивается между поверхностями, образованными пазом на основании конической оправки 3 и отверстием в резцовой головке 6. При необходимости сменить позицию инструмента рукоятку 4 поворачивают против часовой стрелки. При этом головка 2 поворачивается и перемещается вверх по резьбе конической оправки 3, снимая усилие затяжки резцовой головки 6 на конусе конической оправки 3. Одновременно головка 2 поворачивает резцовую головку 6 посредством тормозных колодок, фрикционно связанных с поверхностью расточки головки 2 и соединенных с резцовой головкой 6 штифтами 7. При этом шарик, расположенный у основания конической оправки 3, не препятствует повороту резцовой головки, так как он утапливается в отверстие, сжимая пружину. Если в процессе работы рукоятка 4 (в зажатом положении) стала останавливаться в неудобном положении, то, изменяя толщину шайбы 1, можно установить ее в удобное для рабочего положение.

2.6 Задняя бабка.

Устройство задней бабки показано на рисунке 7. В корпусе 1 (при вращении винта 5 маховиком 7) перемещается пиноль 4, закрепляемая рукояткой 3. В пиноли устанавливается центр 2 с коническим хвостовиком (или инструмент). Задняя бабка перемещается по направляющим станка вручную или с помощью продольного суппорта. В рабочем неподвижном положении задняя бабка фиксируется рукояткой 6, которая соединена с тягой 8 и рычагом 9. Сила прижима рычага 9 тягой 8 к станине регулируется гайкой 11 и винтом 12. Более жесткое крепление

зРисунок 7. Задняя бабка

3. Организация рабочего места токаря

Рабочим местом токаря называется участок производственной площади цеха, оснащенный; одним или несколькими станками с комплектом принадлежностей; комплектом технологической оснастки, состоящим из различных приспособлений, режущего, измерительного и вспомогательного инструментов; комплектом технической документации, постоянно находящейся на рабочем месте (инструкции, справочники, вспомогательные таблицы и т.д.); комплектом предметов ухода за станком (масленки, щетки, крючки, совки, обтирочные материалы и т.д.); инструментальными шкафами, подставками, планшетами, стеллажами и т.п.; передвижной и переносной тарой для заготовок и изготовленных деталей; подножными решетками, табуретками или стульями. Комплект технологической оснастки и комплект предметов ухода (за станком и рабочим местом) постоянного пользования устанавливаются в зависимости от характера выполняемых работ, типа станка и типа производства. Наибольшим количеством такой оснастки располагают токари, работающие в условиях единичного и мелкосерийного производств, и значительно меньшим — токари, работающие в условиях-серийного и крупносерийного производств. Планировка рабочего места, как и его оснащение, зависят от многих факторов, в том числе от типа станка и его габаритных размеров и формы заготовок, типа и организации производства и др.

^ Рис. 6 Схема размещения оргоснастки на рабочем месте токаря:

1- станок, 2- урна для мусора, 3 — планшет для чертежей, 4 — инструментальный шкаф, 5 — лоток для инструмента, 6 — решетка, 7 — тара, 8 — стеллаж

При обработке заготовок с установкой в центрах, левой рукой планировка рабочего места соответствует схеме, изображенной на рис. 6.

Инструментальный шкаф в этом случае располагается с правой стороны от рабочего, а стеллаж для деталей слева, если токарь устанавливает заготовку и снимает обработанные детали правой рукой, то инструментальный шкаф располагается с левой стороны от рабочего, а стеллаж — с правой. Перед станком на полу укладывают деревянную решетку. Высоту расположения решеток выбирают в зависимости от роста рабочего.

В верхнем ящике инструментального шкафа хранят чертежи, технологические карты, рабочие наряды, справочники, измерительные инструменты, в среднем — резцы, сгруппированные по типам и размерам. Ниже последовательно располагают режущие инструменты, переходные втулки, центры, хомутики, подкладки. В самое нижнее отделение укладывают патроны, а также кулачки к ним. Не следует загромождать шкаф излишним запасом инструмента: все необходимое для работы лучше получать в начале смены из кладовой. Перед началом работы все предметы, которые берут правой рукой, располагают справа от рабочего; а предметы, которые берут левой рукой, — слева; предметы, которыми пользуются чаще (на пример, ключ патрона), кладут ближе к рабочему, чем предметы, которыми пользуются реже

Рабочее место важно всегда содержать в чистоте, так как грязь и беспорядок приводят к потере рабочего времени, браку, несчастным случаям, простою и преждевременному износу станка. Пол на рабочем месте должен быть ровным и чистым, не иметь подтеков масла и смазочно-охлаждающей жидкости. Рабочее помещение оборудуется устройствами для удаления загрязненного воздуха и притока свежего.

Температура воздуха в цехе (мастерской) должна быть 15 - 18 градусов С.

Токарь обязан обслуживать свое рабочее место: ежедневно убирать станок и околостаночное пространство, проводить очистку смазочно-охлаждающей жидкости и т.д.

СПИСОК ИСПОЛЬЗОВАННОЙ ЛИТЕРАТУРЫ

1. Грачев Л.Н. Констукции и наладка станка с программным управлением и роботизированных комплексов. - М Высшая школа,1986

2. Ермаков Ю.М. Токарно-винторезные станки. М.: Машиностроение, 1990.

3.Камышный Н.И. . Конструкция и наладка токарных автоматов и полуавтоматов. – М: Высшая школа, 1975.

4.Кузнецов Ю.Н. Станки с ЧПУ – Высшая школа, 1991.

5.Локтева С.Е. Станки с программным управлением и промышленные роботы. –М.: Машиностроение,1986.

6.Технология конструкционных материалов. Учебник для ВУЗов М., «Машиностроение», 1977.

Обработка металлов

Обработка металлов давлением: прокатка, ковка, типы прессов и их функциональные особенности. Цех термической обработки и реализуемые в нем операции: отжиг и определение его степени, нормализация, закалка, отпуск. Операции кузнечнопрессового цеха.

| Рубрика | Производство и технологии |

| Вид | курсовая работа |

| Язык | русский |

| Дата добавления | 11.11.2011 |

| Размер файла | 40,4 K |

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

5.1 Виды и особенности литейных форм

В литейном производстве роль основного инструмента для изготовления отливок выполняет литейная форма. Она представляет собой систему элементов, образующих рабочую полость, при заливке которой расплавленным металлом формируется отливка.

Для подвода расплава в рабочую полость формы используют литниковую систему, состоящую из каналов и элементов литейной формы, обеспечивающих ее заполнение, а также питание отливок при затвердевании.

Применяют и такие способы литья, при которых литниковая система отсутствует, например центробежное литье труб .

Литейные формы изготовляют как из неметаллических материалов (песчано-глинистых смесей и др.), так и из металлов. Так, только для одного вида неметаллических форм - неразъемных оболочковых, получаемых по выплавляемым моделям можно назвать свыше 10 разновидностей, существенно различающихся составом, структурой, способами изготовления и назначением.

Многообразие современных литейных форм (при правильном выборе их разновидности для каждого конкретного случая) открывает возможность экономично, в соответствии с требованиями к качеству, изготовлять различные по массе, конфигурации, точности и свойствам металла отливки практически из любых сплавов

5.2 М еталлически е литейных форм ы

Наиболее распространены в мировой практике литейного производства изготовленные из различных составов и различными способами песчаные формы, предназначенные для заливки под действием

гравитационных сил свободно падающей струей расплава. В нашей стране в песчаных формах изготовляют около 80% всех отливок, как мелких и средних по массе, так и наиболее крупных, многотонных. На рис. 5 .1 показан отлитый из стали в песчаной форме ахтерштевень - крупная деталь морского судна. Масса отливки около 24 т, высота свыше 10 м.

Распространенность способа литья в песчаные формы связана с его дешевизной, применимостью для изготовления отливок из различных сплавов - легких и тяжелых, цветных, чугунов и сталей, а также со сравнительно невысокими затратами на оснастку и прис пособления.

Изготовление отливок в разовых песчаных формах наряду со многими достоинствами обладает и рядом недостатков. Для получения каждой отливки необходимо выполнить ряд трудоемких даже в условиях механизированного производства операций: приготовить формовочные и стержневые смеси, изготовить формы и стержни, собрать их и подготовить к заливке, выдержать отливки в медленно охлаждающейся песчаной форме, выбить их и очистить от формовочной и стержневой смеси, переработать бывшие в употреблении смеси для их повторного использования. При заливке песчаных форм расплавом и охлаждении в них отливок происходят процессы испарения влаги и выгорания связующих, при формовке и выбивке отливок неизбежно образование пыли, что вызывает необходимость соблюдения специальных мер по технике безопасности и охране окружающей среды.

К недостаткам песчаных форм относится их значительная подверженность силовому, тепловому и химическому воздействию заливаемого расплава, нередко приводящая к снижению размерной точности отливок и образованию на их поверхности трудноудаляемой корки пригара, состоящей из приварившегося формовочного материала и продуктов его взаимодействия с расплавам. Применение усовершенствованных процессов изготовления песчаных форм, например с использованием химически твердеющих смесей, вакуумно-пленочной формовки, литья по газифицируемым моделям, обеспечивающих повышение размерной точности отливок, в сочетании с окраской рабочих поверхностей форм и стержней противопригарными составами, позволяет значительно повысить качество отливок.

Используют специальные способы литья и для получения деталей с особыми свойствами, например с повышенной плотностью и прочностью металла (литье с противодавлением, жидкая штамповка и др.), с направленной и монокристаллической структурой, с высокими магнитными свойствами (литье постоянных магнитов, в керамические формы) Как правило, при использовании специальных способов литья улучшаются условия труда рабочих.

Таким образом, перспективы развития литейного производства связаны с совершенствованием технологии литья как в песчаные формы, так и специальных способов получения отливок, в металлических, керамических, графитовых и других формах с внедрением малоотходных и безлюдных автоматизированных технологических процессов на основе широкого использования АСУТП, ЭВМ и микропроцессорной техники.

5.3 Литье в песчаных формах

Общая схема технологического процесса изготовления отливок в песчаных формах представлена на рис. 5 .2. В связи с небольшой программой выпуска представленной на рис. 1 .4, г чугунной отливки и целесообразностью применения ручной формовки изготовляют разъемную деревянную модель (рис. 5 .3, а) и стержневой ящик (рис. 5. 3,6 ), а также модели элементов литниковой системы (рис. 5 .3, е). По нижней 2 и верхней 1 половинам модели уплотнением песчано-глинистой смеси в металлических опоках 1 и 2 изготовляют нижнюю ( рис. 5 .3 , а ), а затем верхнюю части литейной формы. В них со стороны торцовой поверхности, противоположной плоскости разъема, накалывают вентиляционные каналы 3 для удаления из полости формы образующихся при заливке паров и газов.Пластичность слитков, продавленных через приемник, при последующей ковке резко увеличивается. Стали, ковка которых в обычных условиях невозможна, могут коваться после того, как они продавлены через конический приемник. Слитки из высоколегированной жаропрочной хромоникельмолибденовой стали после продавливания через приемник допускают при последующей ковке вдвое большую деформацию.

При осадке дисков из малопластичных сплавов применяют также следующий способ. Слиток после сбивки граней грубо обрабатывают на станках и придают ему цилиндрическую форму. На эту заготовку насаживают кольцо из простой углеродистой стали, а затем после совместного нагрева производят осадку слитка и кольца вместе до требуемой высоты. Затем кольцо разрубают, а поковку из высоколегированной стали подвергают дальнейшей обработке.

Из того, о чем мы рассказали, можно сделать вывод, что всестороннее сжатие обеспечивает повышенную пластичность металла.

Пластичность зависит также от температуры, при которой происходит деформация. Чем выше температура, тем выше пластичность. Большое влияние на пластичность оказывает скорость деформации. Это явление используется для практических целей при копке под молотом частыми ударами можно длительное время сохранять и даже повысить температуру поковки. Бронза и некоторые магниевые сплавы плохо куются под прессом и разрушаются даже при незначительной деформации. Те же сплавы при ковке под молотом куются без разрушения.

Таким образом, пластичность является состоянием тела, которое зависит от силовых условий, температуры деформации и скорости деформации. Это и есть те условия, о которых мы упоминали, когда говорили, что каждый металл может быть пластичен при определенных условиях.

Процессы литейного производства сопряжены с перемещением больших масс (ковша и металла), температура расплавленного металла очень высока, труд рабочего весьма утомителен и однообразен, уровень механизации и автоматизации, особенно в условиях мелкосерийного и серийного производств, весьма низок. Все это, естественно, привлекает внимание специалистов в области роботостроения и требует конструктивного решения.

За последние годы выпуск литья под давлением возрос в 10 раз. Среднегодовой прирост производства литья под давлением в 1,5-2 раза опережает прирост всей промышленной продукции. Перспективы развития этого литья требуют создания комплексно-механизированных и автоматизированных установок на базе машин литья под давлением. Все это обусловило целесообразность создания роботизированных технологических комплексов в составе: машины литья под давлением (кокильной машины), промышленного робота для заливки металла, манипулятора для обдувки и смазки пресс-форм и пресс-поршня и промышленного робота для съема отливок.

Автоматизация процессов литейного производства на основе использования промышленных роботов - качественно новый этап автоматизации этого производства. Робототехнические комплексы в литейном производстве впервые были созданы для литья под давлением. Это объясняется тем, что рабочие, обслуживающие машины литья под давлением, кроме управления машиной, выполняют несколько трудных ручных, так называемых внемашинных, операций - заливку металла, обдувку и смазку пресс-форм, установку отливки в пресс. Производительность машин литья под давлением очень велика, примерно 120 заливок/ч. В то же время утомляемость рабочего ведет к нарушению технологического режима, ухудшению качества литья, снижению производительности оборудования.

Технологический процесс литья очень похож на процесс литья под давлением. Он также включает заливку металла вручную, съем и передачу изделия для очистки и обрубки. В настоящее время ведутся работы по роботизации этих процессов.

В литейном производстве широко применяют машины с холодной камерой прессования. Жидкий металл в такие машины заливают вручную. Работы по механизации и автоматизации этих процессов ведутся давно, однако полностью были автоматизированы лишь машины, на которых отливали сравнительно легкие детали с массой до нескольких десятков граммов. Более крупные машины переоборудованы для полуавтоматической работы с сохранением ручных операций. Задача заключается в том, чтобы роботизировать и этот тип машин, перейти на автоматический цикл.

Конструктивное выполнение машин для литья под давлением с точки зрения расположения и характера зоны заливки металла и съема отливки довольно однотипно, что позволяет находить общие решения для их стыковки с манипуляторами и промышленными роботами. К заливочным манипуляторам и промышленным роботам предъявляют следующие требования:

1) доза не должна зависеть от изменения уровня металла в печи;

2) металл должен заливаться Непосредственно в заливочное окно, без применения длинных желобов и чаш;

3) в камеру прессования металл должен заливаться без значительных переналадок при переходе от центрального к нижнему литью;

4) в ковш металл должен набираться чистым, без шлаковых пленок;

5) механизмы манипулятора должны быть надежно защищены от брызг расплавленного металла.

Создание робототехнических комплексов и роботизированных линий для автоматизации различных технологических процессов - важный этап в создании роботизированных участков, цехов и заводов. Можно с уверенностью утверждать, что этот путь приведет к созданию гибких автоматизированных производств (ГАП), способных обеспечить высокую экономическую эффективность в условиях мелкосерийного и серийного производств.

металл давление кузнечнопрессовый закалка

1. Егоров М.Е. Технология машиностроения. - М : Вы сш. Шк., 1976.

2. М.Ю. Реневский « Кузнечно прессовое производство ». М.: АБФ, 1997 . 3. А.Л. Журов , Р.Н. Ляпина « Системы ЧПУ », К.: Вища шк ., 1 994 . 4. « Промышленные роботы: Конструирование и применение »/ Г.А. Спыну ; Под ред. докт. техн. наук. В.И. Костюка . - К.: Вища шк. 1985 .5. Б.П. Демидович , И.А. Марон « Литейное производство ».- К.: Вища шк., 1985.

6. Д.Л. Меринов , В.В. Деникин « Обработка деталей давлением и температурой ». М.: Наука, 1978.Подобные документы

Сравнительная характеристика, определение основных химических и механических свойств сталей 15, 35 и У12, их функциональные особенности и сферы практического использования. Операции термической обработки: отжиг, нормализация, улучшение, закалка и отпуск.

лабораторная работа [22,8 K], добавлен 25.12.2014

Термическая обработка металлов - наука и часть металловедения. Отжиг. Закалка. Нормализация. Виды закалки - обычная и изотермическая. Дефекты при закалке. Недостаточная твердость детали. Коробление и трещины. Полный, неполный, рекристаллизационный отжиг.

реферат [331,3 K], добавлен 21.09.2016

Технология обработки давлением, общие сведения. Прокатка: продольная, поперечная, поперечно-винтовая. Технологические операции при прокатке. Разрезка и заготовительная обработка проката. Общие сведения о резинах. Классификация и ассортимент резин.

контрольная работа [235,6 K], добавлен 18.04.2010

Характерные особенности диаграммы железо-углерод. Обработка металлов давлением: ковка, штамповка, прокатка, прессование. Правила работы с электролитом для кислотных аккумуляторов. Понятие системы электросвязи, канала связи. Радиостанция Моторола Р040.

контрольная работа [959,0 K], добавлен 11.10.2010

Сущность и назначение термической обработки металлов, порядок и правила ее проведения, разновидности и отличительные признаки. Термомеханическая обработка как новый метод упрочнения металлов и сплавов. Цели химико-термической обработки металлов.

курсовая работа [24,8 K], добавлен 23.02.2010

Основные операции обработки давлением, холодная и горячая, листовая и объемная штамповка, прокатка и волочение. Универсальные и специальные прессы для штамповки. Элементы паяного соединения, флюсы и припои. Инструмент для проведения соединения металлов.

реферат [89,3 K], добавлен 14.12.2010

Физико-механические основы обработки давлением. Факторы, влияющие на пластичность металла. Влияние обработки давлением на его структуру и свойства. Изготовление машиностроительных профилей: прокатка, волочение, прессование, штамповка, ковка, гибка.

Курсовая работа на тему «Теория обработки материалов давлением»

Курс «Теория обработки материалов давлением» предваряет основные технологические дисциплины и является базой и основой для их изучения. Теория ОМД включает в себя элементы физики твердого тела, материаловедения, механики деформируемой сплошной среды. Она базируется на физике и химии металлов, теории упругости, ползучести и пластичности.

Курсовая работа на тему «Теория обработки материалов давлением» обновлено: 29 мая, 2020 автором: Научные Статьи.Ру

Научные Статьи.Ру / Примеры / Курсовые работы / Технологии / Курсовая работа на тему «Теория обработки материалов давлением»

Интерпретация кривой упрочнения металлов с позиций теории дислокаций

Условие пластичности Г. Треска — Б. Сен-Венана

Анализ процесса«Листовая вытяжка»

Нужна помощь в написании курсовой?

Мы - биржа профессиональных авторов (преподавателей и доцентов вузов). Наша система гарантирует сдачу работы к сроку без плагиата. Правки вносим бесплатно.

Список использованной литературы

Курс «Теория обработки материалов давлением» предваряет основные технологические дисциплины и является базой и основой для их изучения.

Теория ОМД включает в себя элементы физики твердого тела, материаловедения, механики деформируемой сплошной среды. Она базируется на физике и химии металлов, теории упругости, ползучести и пластичности.

Главной задачей теории ОМД является анализ и разработка принципиальных основ обработки металлов давлением для получения изделий требуемой формы и соответствующего качества.

Цель курсовой работы — систематизация, углубление и расширение

знаний, а также применение этих знаний к комплексному решению задач по моделированию процессов ОМД, их анализу и оптимизации технологических параметров.

Задачами курсовой работы являются: рассмотрение физико-химических условий, необходимых для протекания процесса формоизменения металлов и сплавов; формулирование основных законов пластической деформации металлов; анализ напряженно-деформированного состояния в процессах ОМД; освоение методик расчета напряжений, деформаций и усилий, действующих в очаге деформации, а также работ и мощностей процессов ОМД.

давление формоизменение деформированный дислокация

Кривые упрочнения дают зависимость величины напряжения, действующего в пластически деформируемом теле при линейном напряжённом состоянии, от величины деформации.

Так как напряжения, вызывающие пластическую деформацию, зависят от многих факторов, в том числе от температурно-скоростных условий деформирования, то кривые упрочнения для каждого металла и сплава следует устанавливать применительно и конкретным температурно-скоростным условиям деформирования.

Меняющиеся в зависимости от величины деформации напряжения, вызывающеепластическую деформацию при линейном напряженном состоянии при данных температурно-скоростных условиях деформирования, называют напряжения текучести и обозначают σs.

Для экспериментального определения σs необходимо создать такие условия деформирования, при которых деформации равномерно распределены по деформируемой части заготовки, а напряженное состояние — линейное. Наиболее подходящим для построения кривых упрочнения являются данные, получаемые из испытания на растяжение или сжатие (осадку). Если в этих испытаниях имеет место линейное напряженное состояние, то напряжение текучести определяется как частное от деления усилия деформирования на истинную площадь поперечного сечения образца в данный момент деформирования.

В зависимости от принятого показателя степени деформации различают кривые упрочнения первого и второго рода. В кривых упрочнения первого рода напряжение текучести даётся в зависимости от относительного

удлинения, а в кривых второго рода — от относительного сужения.

Заметим, что при построении кривых упрочнения по данным испытания на осадку деформацией первого рода является относительное увеличение диаметра образца, а второго рода — относительное уменьшение высоты образца. Эти деформации эквивалентны по упрочняющему эффекту деформациям относительного удлинения и относительного сужения при испытании на растяжение.

При отыскивании приближенных зависимостей, учитывающих влияние упрочнения на процесс деформирования, в теории обработки металлов давлением часто используют линейную аппроксимацию кривой упрочнения.

В качестве прямой, приближенно характеризующей изменения напряжения текучести в зависимости от деформации, чаще всего принимают касательную, проведённую к кривой упрочнения в точке, соответствующей окончанию этапа равномерного удлинения при линейном растяжении и началу образования шейки. Известно, что этому моменту соответствует максимум на кривой усилие — деформация или условное напряжения -деформация, где под условным напряжением понимается частное от деления растягивающего усилие Р на исходную площадь поперечного сечения F0:

В то же время усилие в любой момент деформирования можно выражать через напряжения текучести σs и действительную площадь поперечного сечения образца F в данный момент деформирования :

Кривыми упрочнения можно пользоваться для анализа характера и степени влияния упрочнения на величину необходимых для деформирования усилий при обработке металлов давлением. Для облегчения аналитического решения задачи по установлению влияния упрочнение на величину усилия деформирования и на распределение напряжений в деформируемом теле необходимо кривую упрочнения представить в виде уравнения, связывающего напряжение текучести со степенью деформации. С целью упрощения функциональной зависимости напряжений текучести от степени деформации кривую упрочнения заменяют прямой линией или степенной кривой.

На основании опытных данных Треска (1864 г.) установил ,что для начала пластической деформации максимальное касательное напряжения должно достигнуть определённой, постоянной для данного металла величины .

Сен-Венан на основании опытов Треска предложил условие пластичности, состоящее в то, что тело тогда начинает деформироваться пластически, когда максимальное касательное напряжения достигнет некоторого определённого значения независимо от схемы напряжённого состояния. При линейном напряженном состоянии, например при растяжении стержня, появляются касательные напряжения:

где а -угол между осью стержня и нормалью к площадке.

Касательное напряжение достигнет максимального значения,а=45,

При объёмном напряжении состояния на площадках, проходящих через одну из главных осей и наклоненных под углом 45 к двум другим, появляются максимальные касательные напряжения:

При наибольшую величину имеет и достижение им предельного значения определяет начало пластической деформации:

Итак, теория пластичности Сен-Венана может быть сформулирована так: пластическая деформация наступит тогда, когда максимальная разность главных нормальных напряжений достигнет величины сопротивления деформации. Согласно условию постоянства максимального касательного напряжения, переход тела из упругого состояния в пластическоеопределяется только разностью максимального σ1 и минимального σ3 напряжений и не зависит от величины среднего напряжения σ2.

М. Губер (1904 г.), З. Мизес (1913 г.), Г. Генки (1924 г.) предложил новое условие пластичности, имеющее несколько формулировок. Одна из формулировок следующая: пластическая деформация наступит тогда, когда интенсивность напряжений достигает величины, равной пределу текучести (сопротивлению деформации) прилинейном напряжённом состояния. Условие пластичности может быть получено из энергетического условия: пластическая деформация тела наступит тогда, когда потенциальная энергия

упругой деформации, направленная на изменение формы тела, достигнет определённого значения независимо от схемы напряженного состояния.

Исключение энергии, затраченной на изменение объёма, из условия перехода тела в пластическое состояние понятно, так как изменение объёма обусловлено шаровым тензором, не изменяющим форму.

Определить энергию дислокации U, приходящуюся на единицу её длины, если модуль упругости материала E=1,2 МПа, коэффициент Пуассона m = 0,32 и вектор Бюргера b = 22,55 = 5,1 .

Формула для определения энергии дислокации:

Находим модуль сдвигаGпо следующей формуле:

Подставляем все известные и полученные значения в формулу, для определения энергии дислокации:

Ответ: U = 5.85 Дж.

При некоторой операции ОМД главные напряжения оказались равными: МПа, МПа. Установить вид схемы главных деформаций.

, следовательно, условие постоянства объёма выполняется.

Рисунок 4.1. — Схема главных деформаций

Схема главных деформаций: с одной отрицательной деформацией и двумя положительными, то есть сжатие.

Анализ операции «Листовая вытяжка»

Таблица 5.1 — Характеристика материала

| Марка | М4 |

| Классификация | Медь |

| Применение | Пластины, контакты, прокладки,шайбы неответственные токопроводящие. |

Таблица 5.2 — Физические свойства материала

| Модуль упругости E, МПа | Модуль сдвига G, МПа | Плотность P, кг/куб.м |

| 115000 | 42400 | 8940 |

Таблица 5.3 — Механические свойства материала

| Состояние | Временное сопротивление σв, МПа | Предел текучести σt, МПа | Относительное сужение ψ, % | Относительное удлинение после разрыва δ, % | Твёрдость по Бринеллю HB |

| отожженная | 220 | 70 | 70 | 50 | 40 |

| деформированная | 450 | 380 | 55 | 5 | 120 |

Таблица 5.4 — Химические состава материала, (%)

| Марка | Cu | Примеси (не более) | ||||||||||||

| Bi | Sb | As | Fe | Ni | Pb | Sn | S | O2 | Zn | P | Ag | Всего | ||

| 99,0 | 0,005 | 0,2 | 0,2 | 0,1 | — | 0,3 | — | 0,02 | 0,15 | — | — | — | 1,0 | |

Анализ процесса листовой вытяжки начинается с изучения схемы этого процесса и механической схемы деформации (схемы главных напряжений и деформаций), приведенных на рисунке 5.1.

Исходный радиус заготовки, мм………………………………….R0 = 40

Толщина заготовки, мм…………………………………………….S = 3

Радиус матрицы и пуансона, мм…………………………………………………Rn=rm

Температура обработки, ºС……………………………………………..Т = 20

t = 380 МПа — напряжение текучести материала; = 450МПа — предел прочности материала;

ᴪ0 = 0.55 — предел относительного сужения площади поперечного сечения образца при шейкообразовании.

Рисунок 5.1 — Схема процесса листовой вытяжки

При вытяжке плоской заготовки (рисунок 5.1) пластическую деформацию получает фланец заготовки и часть заготовки на скругленной кромке матрицы. Остальная часть заготовки деформируется упруго.

Определение радиальных напряжения в опасном сечении

Радиальные напряжения pmax определяются следующим образом:

где R — переменный радиус в диапазоне отR0 доRu.

Для определения экстремального значения emax строим график зависимости max в функции от R.

Данный диапазон для R разбивается на 4-5 точек, и рассчитывается

величина maxпо выражению (5.1), после чего строится зависимость

max = f (Ri) (рисунок 5.2).

Рисунок 5.2 — График зависимости max = f (Ri)

Из рисунка 5.2 определяем экстремальное значение радиального напряжения в опасном сечении emax= 436.34, которому соответствует экстремальное значение радиуса Rе= 35.05.

Определение усилия прижима

Минимальная величина усилия прижима, необходимого для предотвращения складкообразования при вытяжке цилиндрических стаканов:

Распределение контактных напряжений на прижиме

Данное распределение определим для стадии вытяжки, когда возникает экстремальное значение радиального напряжения в опасном сечении emax, которому соответствует экстремальное значение радиуса Rе.

Переменная величина p изменяется в диапазоне [Rи;Rе ].

В соотношении (5.1) для установления зависимости необходимо вместо p подставить 4-5 значений радиуса на прижиме из указанного диапазона и построить требуемый график (рисунок 5.3).

Рисунок 5.3 — Распределение контактных напряжений на прижиме

Определение зависимости усилия вытяжки от хода пуансона

Зависимость усилия вытяжки без упрочнения от пути пуансона при

малых по сравнению с размерами заготовки значениями Rnи rm записывается в виде:

В данном выражении необходимо найти конечную высоту стакана hk, вытягиваемого из заготовки диаметром D0 = 2R0 , для построения графика P = f (hi) . Максимальная величина хода пуансона будет равна этой высоте.

Величину hk определяем по формуле:

В результате подстановки численных значений находим h.

В зависимость подставляем значения высоты стакана в диапазоне [0; hr], разбив его на равное количество интервалов. После чего можно построить зависимость P = f (h) (рисунок 5.4).

Рисунок 5.4 — Зависимость усилия вытяжки от хода пуансона

В ходе выполнения курсового проекта рассмотрели вопросы понятие об упругой и пластической деформациях металлов. Основные механизмы упругой и пластической деформаций металлов. Все виды деформаций.Основные особенности пластического контактного трения, его отличия от не пластического контактного трения. Работали в среде Mathcad.

Сторожев М.В. и Попов Е.А. «Теория обработки материалов давлением» Машиностроение, 1978 г.

Смирнов В.С. «Сборник задач по обработке материалов давлением» Металлургия, 1973 г.

Северденко В.П. «Лабораторный практикум по теории машин и технологий обработки материалов давлением» Минск, Вышэйшая школа, 1975 г.

Громов Н.П. «Теория обработки материалов давлением». Металлургия, Москва, 1978 г.

Данилин Г.А «Теория и расчеты пластического формоизменения» -2004г.

Качанов Л.М «Основы теории пластичности» — 1969 г.

Курсовая работа по теория обработки металлов давлением

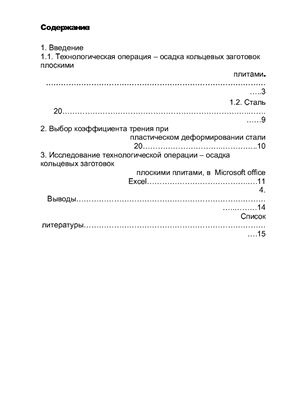

Содержание.

Введение.

Технологическая операция – осадка кольцевых заготовок плоскими.

плитами.

Сталь.

Выбор коэффициента трения при.

пластическом деформировании стали.

Исследование технологической операции – осадка кольцевых заготовок.

плоскими плитами, в Microsoft office Excel.

Выводы.

Список литературы.

Вариант.

Громов Н.П. Теория обработки металлов давлением

- формат pdf

- размер 25.74 МБ

- добавлен 19 февраля 2011 г.

Издание второе, переработанное и дополненное, - М.: Металлургия, 1978. - 360 с. Учебник для студентов высших учебных заведений по специальности «Обработка металлов давлением». Может быть полезен инженерно-техническим работникам металлургической и машиностроительной промышленности. Изложены теоретические основы обработки металлов давлением: напряженное и деформированное состояние, внешнее трение, физическая сущность обработки. Приводятся методы р.

Гун Г.Я. Теоретические основы обработки металлов давлением (теория пластичности)

- формат djvu

- размер 4.67 МБ

- добавлен 28 апреля 2009 г.

Металлургия, 1980. Качество рисунков плохое, часть страниц расположено не по порядку. Учебник для студентов вузов, обучающихся по специальности " Обработка металлов давлением". На современном научном уровне излагаются механико-математические основы теории обработки металлов давлением: теория напряжений и деформаций, основные теоремы механики сплошных сред, постановка и методы решения краевых задач теории пластического течения, элементы механики.

Живов Л.И. Машины и технология обработки металлов давлением, лабораторные работы

- формат pdf

- размер 51.94 МБ

- добавлен 25 сентября 2009 г.

2-е изд., перераб. и доп. - К. Вища шк. головное изд-во, 1987. -199 с. В учебном пособии изложено содержание лабораторных работ по машинам и технологии обработки металлов давлением. По сравнению с первым изданием, вышедшим в 1975г., во второе внесены изменения в соответствии с действующими государственными стандартами. Издание дополнено новыми лабораторными работами и методическими рекомендациями по организации и выполнению лабораторных работ. По.

Клюка А.В. Технология художественной обработки металлов давлением

- формат doc

- размер 3.18 МБ

- добавлен 01 декабря 2010 г.

Учебное пособие по курсу «Технология художественной обработки металлов давлением» Ростов-на-Дону, ДГТУ, 2005 г. , 42 стр. Приведена историческая справка, цель и задачи дисциплины. Описаны металлы и сплавы, подлежащие обработке давлением. Рассмотрены виды художественной обработке металлов давлением. Уделено особое внимание ручной производственной и промышленной ковке, художественной обработке листового металла, а так же филигранному производству.

Ламан Н.К. Развитие техники обработки металлов давлением с древнейших времен до наших дней

- формат djvu

- размер 4.23 МБ

- добавлен 12 декабря 2009 г.

Москва: Наука, 1989. - 236с. В книге раскрыты история и закономерности, характеризующие качественные сдвиги в технике обработки металлов давлением в процессе перехода от ремесленного к машинно-фабричному производству. Показан вклад отечественных и зарубежных ученых в развитие обработки металлов давлением, в создание прогрессивных технологических процессов. Книга предназначена металловедам, металлургам и всем интересующимся историей науки и техник.

Мищенко О.В. Автоматизация технологических процессов обработки металлов давлением

- формат pdf

- размер 1.1 МБ

- добавлен 11 августа 2011 г.

Учебно-методические указания для студентов, обучающихся по специальности 15020165 "Машины и технология обработки металлов давлением". Ульяновск: УлГТУ, 2009. - 47 с. Содержит методические указания к выполнению, лабораторных работ и разработан в соответствии с учебной программой курса «Автоматизация технологических процессов обработки металлов давлением» для студентов машиностроительного факультета специальности 150201. Содержит описание порядка в.

Рудской А.И., Лунев В.А. Теория и технологии прокатного производства

- формат pdf

- размер 8.77 МБ

- добавлен 14 октября 2011 г.

Учебное пособие. С.-Пб.:"Наука,2005.- 542 с. Пособие соответствует обязательному образовательному стандарту дисциплины "Обработка металлов давлением" подготовки специалистов по направлениям "Технологические машины и оборудование" и "Машины и технология обработки металлов давлением", а также "Металлургия" и "Материаловедение и технология новых металлов". Изложены основные положения теории обработки металлов давлением, теории продольной прокатки и.

Сидельников С.Б. и др. Основы технологических процессов обработки металлов давлением

- формат pdf

- размер 2.34 МБ

- добавлен 16 апреля 2011 г.

Конспект лекций / Авторы: С. Б. Сидельников, Р. И. Галиев, Д. Ю. Горбунов, Е. С. Лопатина, А. С. Пещанский. – Красноярск: ИПК СФУ, 2008. – 95с. Настоящее издание является частью электронного учебно-методического комплекса по дисциплине «Основы технологических процессов обработки металлов давлением», включающего учебную программу, методические указания по самостоятельной работе, контрольно-измерительные материалы «Основы технологических процессов.

Смирнов В.С. Теория обработки металлов давлением

- формат djvu

- размер 12.22 МБ

- добавлен 29 октября 2011 г.

Учебник.- М., Металлургия, 1973.- 497стр. Изложена теория процессов обработки металлов давлением с использованием основных положений теории упругости и пластичности, металловедения и физики металлов. Учебник написан применительно к программам курсов, утвержденных для металлургических, политехнических и машиностроительных вузов. Предназначен для студентов, специализирующихся в области обработки металлов давлением и смежных с ней областей, а также.

Хензель А., Шпиттель Т. Расчет энергосиловых параметров в процессах обработки металлов давлением

- формат djvu

- размер 15.31 МБ

- добавлен 15 октября 2011 г.

М.: Металлургия, 1982. - 360 c. Рассмотрены наиболее распространенные подходы к расчету энергосиловых параметров в процессах обработки металлов давлением и дан их анализ. Проведено сравнение расчетных и экспериментальных данных. В сжатой и удобной для пользования форме изложены данные, необходимые для выбора параметров и расчета различных технологических схем и оборудования по обработке металлов давлением. Приведен большой объем справочной инфо.

Читайте также: