Квалификация металлов и сплавов

Обновлено: 19.05.2024

Исходя из природы конструкционных и инструментальных материалов, их можно разделить на следующие основные группы:

1. Металлические материалы, к которым относятся:

сплавы на основе железа – чистое железо, стали, чугуны;

стали и сплавы с особыми физическими свойствами (магнитные и немагнитные стали и сплавы, аморфные сплавы, сплавы с высоким электрическим сопротивлением, сплавы с эффектом памяти формы и т.д.);

цветные металлы и сплавы – алюминий и сплавы на его основе (деформирующиеся и литейные; упрочняемые и не упрочняемые термической обработкой), медь и сплавы на ее основе (латуни, бронзы), титан и сплавы на его основе, подшипниковые сплавы и др.

композиционные материалы с металлической матрицей;

2. Неметаллические материалы:

полимерные органические материалы – пластмассы (термореактивные и термопластичные), резины;

композиционные материалы с неметаллической матрицей (стекло-пластики, углепластики, оргпластики и др.);

неорганические материалы (стекло, ситаллы, керамика);

3. Материалы со специальными свойствами – электронные материалы, материалы с особыми оптическими свойствами (волоконная оптика, люминофоры), проводниковые материалы.

Определение металлов и сплавов

Металлами называются вещества, атомы которых располагаются в определённом геометрическом порядке, образуя при этом кристаллы. Им присущ специфический металлический блеск. Кроме того, металлы обладают хорошей пластичностью, высокой теплопроводностью и электропроводностью. Это дает возможность обрабатывать их под давлением (прокатка, ковка, штамповка, волочение). Металлы обладают хорошими литейными свойствами, а также свариваемостью, способны работать при низких и высоких температурах. Металлические изделия и конструкции легко соединяются с помощью болтов, заклепок и сварки. Наряду с этим металлы обладают и существенными недостатками: имеют большую плотность, при действии различных газов и влаги коррозируют, а при высоких температурах значительно деформируются.

Существует такое определение как «чистый металл» оно весьма условно. Так как любой чистый металл содержит примеси, а потому его следует рассматривать как сплав. Под термином «чистый металл» всегда понимается металл, содержащий примеси 0,01–0,001 %. Современная металлургия позволяет получать металлы высокой чистоты (99,999 %). Однако примеси даже в малых количествах могут оказывать существенное влияние на свойства металла.

Чистые металлы обладают высокой пластичностью и низкой прочностью, что не обеспечивает требуемых физико-химических и технологических свойств. Поэтому их применение в строительстве и технике в качестве конструкционных материалов сильно ограничено. Наиболее широко используют сплавы, обладающие более высокой прочностью, твердостью и износостойкостью и т. д.

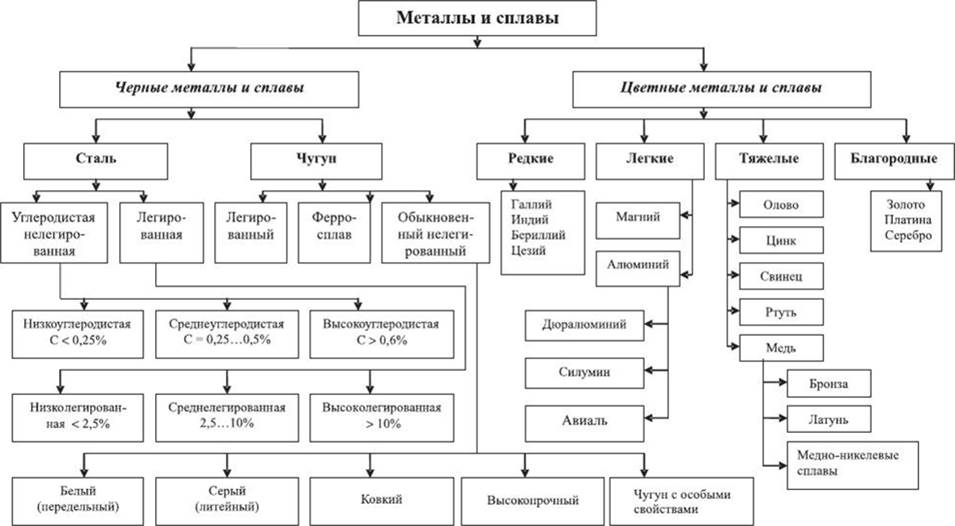

Сплавы – это системы, состоящие из нескольких металлов или металлов и неметаллов. Так, например, прочность технического железа составляет примерно 250 МПа, при введении в железо углерода в количестве 0,9 мас.% прочность повышается до 980 МПа. Все металлы и образованные из них сплавы делят на две группы: черные и цветные

К черным металлам относятся железо и сплавы на его основе – стали и чугуны, остальные металлы являются цветными. В строительстве в основном применяют черные металлы – чугуны и стали для каркасов зданий, мостов, труб, кровли, арматуры в бетоне и для других металлических конструкций и изделий.

К цветным металлам относятся все металлы и сплавы на основе алюминия, меди, цинка, титана. Цветные металлы являются более дорогостоящими и дефицитными.

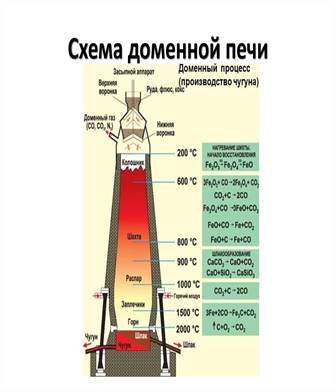

Чугун получают в ходе доменного процесса, основанного на восстановлении железа из его природных оксидов коксом при высокой температуре. Процесс восстановления железа оксидом углерода в верхней части доменной печи можно представить по обобщенной схеме: Fe2O3 > Fe3O4 > >FeO > Fe. Опускаясь в нижнюю часть печи, расплавленное железо соприкасается с коксом и превращается в чугун.

Чугуны в зависимости от состава и структуры подразделяются на серые (углерод в виде цементита и свободного графита) и белые (углерод в виде цементита). В зависимости от формы графита и условий его образования различают: серый, высокопрочный и ковкий чугуны.

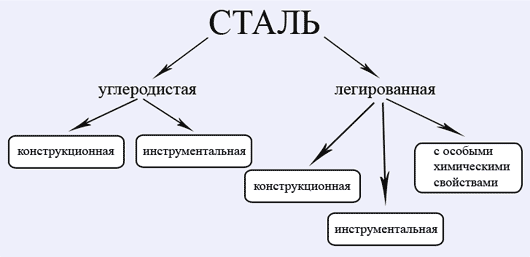

Стали можно подразделить на две основные группы – углеродистые и легированные (рис. 1).

Углеродистые стали – основной конструкционный материал, который используется в различных областях промышленности. Они дешевле легированных и проще в производстве. В углеродистой стали свойства зависят от количества углерода, поэтому эти стали классифицируются на низкоуглеродистые, средне- и высокоуглеродистые.

Легированные стали содержат специально вводимые элементы для получения заданных свойств. По степени легированости стали подразделяются на низколегированные, средне- и высоколегированные.

Классификация сталей по качеству основывается на содержании вредных примесей серы и фосфора. Различают углеродистую сталь обыкновенного качества, сталь качественную конструкционную и сталь высококачественную.

По назначению стали подразделяются на три группы: конструкционные, инструментальные и с особыми свойствами. Конструкционные углеродистые стали содержат углерод в количестве 0,02 – 0,7 мас.%, к ним относятся и строительные стали, содержащие до 0,3 мас.% углерода. Низкое содержание углерода обусловлено тем, что строительные конструкции соединяются сваркой, а углерод ухудшает свариваемость. Стали, содержащие углерод в пределах 0,7 – 1,5 мас.%, используют для изготовления режущего и ударного инструмента. К группе сталей и сплавов с особыми свойствами относятся коррозионностойкие, нержавеющие и кислотоупорные, жаропрочные и жаростойкие стали и т. д.

Классификация металла и сплавов

В современной промышленности используется огромное количество материалов. Пластик и композиты, графит и прочие вещества. Но металл всегда остается актуальным. Из него делают гигантские строительные конструкции, он используется для создания разнообразных машин и прочей техники.

А потому классификация металла играет в промышленности и науке немаловажную роль, поскольку, зная ее, можно подобрать наиболее подходящий тип материала для той или мной цели. Именно этой теме и посвящена данная статья.

Общее определение

Металлами называются простые вещества, которые в обычных условиях характеризуются наличием нескольких отличительных признаков: высокой теплопроводностью и проводимостью электрического тока, а также ковкостью. Пластичны. В твердом состоянии характеризуются кристаллическим строением на атомарном уровне, а потому имеют высокие прочностные показатели. Но есть еще и сплавы, являющиеся их производными. Что это такое?

Так называются материалы, полученные из двух и более веществ путем их нагревания свыше температуры плавления. Учтите, что бывают сплавы металлические и неметаллические. В первом случае в составе должно присутствовать не менее 50 % металла.

Впрочем, не будем отвлекаться от тематики статьи. Итак, какая же бывает классификация металла? В общем-то, делить его довольно просто:

К первой категории относится железо и все сплавы на его основе. Все прочие металлы являются цветными, впрочем, как и их соединения. Необходимо рассмотреть каждую категорию более подробно: несмотря на крайне скучную общую классификацию, на самом деле все куда сложнее. А если вспомнить, что существуют еще драгметаллы. И они тоже бывают разными. Впрочем, классификация драгоценных металлов еще проще. Всего их насчитывается восемь штук: золото и серебро, платина, палладий, рутений, осмий, а также родий и иридий. Наиболее ценными являются платиноиды.

Собственно, классификация благородных металлов и того скучнее. Так называются (в ювелирном деле) все те же серебро, золото и платина. Впрочем, довольно о «высоких материях». Пора поговорить о более распространенных и ходовых материалах.

Начнем мы с обзора разных сортов стали, которая как раз таки является производным самого ходового черного металла - железа.

Что такое сталь?

Это сплав железа и некоторых присадок, в котором содержится не более 2,14 % атомарного углерода. Классификация этих материалов крайне обширна, причем она учитывает: химический состав и способы производства, наличие или же отсутствие вредных примесей, а также структуру. Впрочем, наиболее важным признаком является химический состав, так как он влияет на марку и название стали.

Углеродистые разновидности

Конструкционные углеродистые стали

Чаще всего используются для возведения различных конструкций промышленного, военного или бытового назначения, но нередко их применяют для выпуска инструментов и механизмов. В этом случае содержание углерода ни в коем случае не должно превышать 0,5-0,6 %. Они должны иметь предельно высокую прочность, которая определяется целой когортой сертифицированных международными агентствами испытаний (σВ, σ0,2, δ, ψ, KCU, HB, HRC). Бывают двух видов:

Как несложно догадаться, первые идут на строительство различных инженерных конструкций. Качественная же конструкционная сталь используется исключительно для выпуска надежных инструментов, применяемых в машиностроении и прочих отраслях промышленности и производства.

Что касается этих материалов, то на их поверхности допускается коррозия металла. Классификация же сталей прочих типов предусматривает наличие куда более жестких к ним требований.

Инструментальные углеродистые стали

Их сфера — точное машиностроение, изготовление инструментов для научной сферы и медицины, а также прочих промышленных отраслей, в которых требуется повышенная прочность и точность. В них содержание углерода может колебаться от 0,7 до 1,5 %. Такой материал обязан обладать очень высокой прочностью, быть устойчивым к факторам износа и предельно высоким температурам.

Легированные стали

В этом случае классификация металла подразумевает их деление на два типа:

- Стали с низким содержанием присадок. В сумме их бывает не более 2,5 %.

- Легированные. В них добавок может быть от 2,5 до 10 %.

- Материалы с высоким содержанием добавок (более 10 %).

Эти типы также подразделяются на подвиды, как и в предыдущем случае.

Легированная конструкционная сталь

Как и все прочие разновидности, активно используются в машиностроении, возведении зданий и прочих сооружений, а также в промышленности. Если сравнивать их с углеродистыми разновидностями, то такие материалы выигрывают по соотношению прочностных характеристик, пластичности и вязкости. Кроме того, они обладают высокой устойчивостью к воздействию экстремально низких температур. Из них делают мосты, самолеты, ракеты, инструменты для высокоточной промышленности.

Легированные инструментальные стали

В принципе, по характеристикам очень схожи с рассмотренным выше типом. Могут быть использованы в следующих целях:

- Производство режущих, а также высокоточных измерительных приборов и инструментов. В частности, производят из этого материала токарные резцы по металлу, классификация которых напрямую зависит от стали: ее марка обязательно отпечатывается на изделии.

- Из них же делают штампы для холодного и горячего проката.

Легированные стали специального назначения

Как можно понять из названия, эти материалы обладают какими-то специфическими характеристиками. К примеру, встречаются жаропрочные и жаростойкие виды, а также всем известная нержавеющая сталь. Соответственно, сфера их применения включает в себя производство машин и инструментов, которые будут работать в особо сложных условиях: турбины для двигателей, печи для выплавки металла и др.

Строительные стали

Стали со средним содержанием углерода. Применяются для выпуска широчайшей номенклатуры различных строительных материалов. В частности, именно из них делают профили (фасонный и листовой), трубы, уголки и т. д. Очевидно, что при выборе определенной категории металла особое внимание обращают на прочностные характеристики стали.

Кроме того, еще задолго до строительства все характеристики многократно просчитываются на примере математических моделей, так что в большинстве случаев тот или иной вид проката может быть изготовлен по индивидуальным требованиям заказчика.

Арматурные стали

Как вы наверняка догадались, сфера их применения — армирование блоков и готовых конструкций из железобетона. Выпускают их в виде стержней или проволоки с большим диаметром. Материалом служит или углеродистая, или сталь с низким содержанием легирующих присадок. Бывает двух видов:

- Горячекатаная.

- Термически и механически упрочненная.

Котельные стали

Используются для выпуска котлов и цилиндров, а также прочих сосудов и арматуры, которым предстоит работать в условиях повышенного давления при различных температурных режимах. Толщина деталей в этом случае может варьироваться от 4 до 160 мм.

Автоматные стали

Так называются материалы, которые хорошо поддаются обработке путем их разрезания. Обладают также высокой обрабатываемостью. Все это делает такую сталь идеальным материалом для автоматизированных линий производств, которых с каждым годом становится все больше и больше.

Подшипниковые стали

Эти виды по своему типу относятся к конструкционным разновидностям, но их состав роднит их с инструментальным. Отличаются высокими прочностными характеристиками и огромной устойчивостью к износу (истиранию).

Нами были рассмотрены основные свойства и классификация металлов этого класса. На очереди – еще более распространенный и известный чугун.

Чугуны: классификация и свойства

Так называется материал, представляющий собой сплав железа и углерода (а также некоторых прочих присадок), причем содержание С колеблется от 2,14 до 6,67 %. Чугун, как и сталь, различают по химическому составу, способам производства и по количественному объему содержащегося в нем углерода, а также по сферам применения в повседневной жизни и промышленности. Если в чугуне нет присадок, его называют нелегированным. В противном случае — легированным.

Классификация по назначению

- Бывают предельными, которые практически всегда используются для последующей переработки в сталь.

- Литейные разновидности, используемые для отливки изделий самой разной конфигурации и сложности.

- Специальные, по аналогии со сталями.

Классификация по типам химических добавок

Так как содержание углерода в различных типах этого материала сильно варьируется, различают также сразу несколько его разновидностей:

- Белый чугун. Характеризуется тем, что углерод в его структуре связан практически полностью, находясь там в составе различных карбидов. Его очень легко отличить: на изломе он белый и блестящий, характеризуется высочайшей твердостью, но при этом крайне хрупок, с огромным трудом поддается механической обработке.

- Половинчатый отбеленный. В верхних слоях отливки от неотличим от белого чугуна, в то время как сердцевина ее — серая, содержащая в своей структуре большое количество свободного графита. В общем-то, сочетает в себе признаки обоих типов. Довольно прочен, но в то же время куда легче поддается обработке, да и с хрупкостью дела обстоят значительно лучше.

- Серый. Содержит в своем составе много графита. Прочный, достаточно износостойкий, хорошо поддается обработке.

Мы не случайно делаем упор на графит. Дело в том, что от его содержания и пространственной структуры зависит классификация металлов и сплавов в конкретном случае. В зависимости от этих характеристик они делятся на перлитные, феррито-перлитные и ферритные.

Сам графит в каждом из этих видов чугуна может присутствовать в четырех различных формах:

- Если он представлен пластинками и «лепестками», то относится к пластинчатой разновидности.

- Если в материале есть включения, которые по своему внешнему виду напоминают червяков, то речь идет о вермикулярном графите.

- Соответственно, различные плоские, неравномерные включения говорят о том, что перед вами — хлопьевидная разновидность.

- Сферические, полусферические элементы характеризуют шаровидную форму.

Но и в этом случае классификация металлов и сплавов еще неполная! Дело в том, что эти примеси, каким бы странным это ни показалось, напрямую влияют на прочность материала. Итак, в зависимости от формы и пространственного положения включений, чугуны подразделяются на следующие категории:

- Если в материале имеются вкрапления пластинчатого графита, то это обычный серый чугун (СЧ).

- По аналогии с названием «присадки», наличие вермикулярных частиц характеризует вермикулярный материал (ЧВГ).

- Хлопьевидные включения содержит ковкий чугун (КЧ).

- Шаровидный «наполнитель» характеризует высокопрочный чугун (ВЧ).

Вашему вниманию была представлена краткая классификация и свойства металлов, которые относятся к «черной» категории. Как видите, несмотря на повсеместно распространенное заблуждение, они весьма разнообразны, сильно различаются по своей структуре и физическим свойствам. Казалось бы, чугун — обыденный и распространенный материал, но. Даже он имеет несколько совершенно разных видов, и некоторые из них так же не похожи друг на друга, как сам чугун и листовая сталь!

Отходы — в доходы!

А имеется ли какая-то классификация лома черных металлов? Ведь ежегодно в отвал уходят миллионы тонн самых разнообразных материалов. Неужели они скопом отправляются на переплавку, не пройдя никакой отбраковки и сортировки? Разумеется, нет. Всего различают девять категорий:

- 3А. Стандартные отходы черного металла, в том числе и габаритные, особо крупные куски. Вес каждого фрагмента — не менее килограмма. Как правило, толщина кусков не превышает шести миллиметров.

- 5А. В этом случае лом негабаритный. Толщина кусков — более шести миллиметров.

- 12А. Данная категория подразумевает смесь двух вышеописанных разновидностей.

- 17А. Лом чугунный, габаритный. Вес каждого куска – не менее полукилограмма, но не более 20 кг.

- 19А. Аналогичен предыдущему классу, но отходы негабаритные. Кроме того, допускается некоторое содержание фосфора в материале.

- 20А. Чугунный лом, наиболее негабаритная категория. Допускаются куски по пять тонн весом. Как правило, сюда входит демонтированное, списанное промышленное и военное оборудование. Как видите, классификация и свойства металлов в этой категории довольно-таки однотипны.

- 22А. И снова негабаритный чугунный лом. Отличие заключается в том, что в этом случае к категории отходов относится отслужившее и списанное сантехническое оборудование.

- Микс. Смешанный лом. Важно! Не допускается содержимое следующего типа: канаты стальные и проволока металлическая, а также оцинкованные детали.

- Оцинковка. Как понятно из названия, сюда входит весь лом, в составе которого имеются оцинкованные фрагменты.

Такова была классификация черных металлов. А сейчас мы обсудим их цветных «коллег», которые играют громадную роль во всей современной промышленности и производстве.

Цветные металлы

Так называют все прочие элементы, которые имеют металлическое атомарное строение, но при том не относятся к железу и его производным. В англоязычной литературе можно встретить термин "нежелезный металл", который является синонимичным понятием. Какая имеется классификация цветных металлов?

Бывают следующие группы, разделение которых идет сразу по нескольким признакам: легкие и тяжелые, благородные, рассеянные и тугоплавкие, радиоактивные и редкоземельные разновидности. Многие из цветных металлов вообще относятся к категории редких, так как их общее количество на нашей планете сравнительно невелико.

Применяются они для производства деталей и приборов, которые должны работать в условиях агрессивной среды, трения, или при необходимости (датчики, к примеру) обладать высокой степенью теплопроводности или проводимости электрического тока. Кроме того, они востребованы в военной, космической и авиационной отраслях, где требуется максимальная прочность при сравнительно небольшой массе.

Заметим, что особняком стоит классификация тяжелых металлов. Впрочем, как таковой ее нет, но в состав этой группы входит медь, никель, кобальт, а также цинк, кадмий, ртуть и свинец. Из них в промышленных масштабах используется только Cu и Zn, о которых мы упомянем в дальнейшем.

Алюминий и сплавы на его основе

Алюминий, «крылатый металл». Различают три его вида (в зависимости от степени химической чистоты):

- Высшая проба (особая чистота) (99,999 %).

- Высокая чистота.

- Техническая проба.

Последний вид присутствует на рынке в виде листов, разнообразного профиля и проволоки с разным сечением. Обозначается в торговле как АД0 и АД1. Учтите, что даже в алюминии высокой пробы нередко присутствуют вкрапления Fe, Si, Gu, Mn, Zn.

Сплавы

Что представляет собой классификация цветных металлов в этом случае? В принципе, ничего сложного. Существуют:

Дюралюминами называются сплавы, в которые добавляют медь и магний. Кроме того, бывают материалы, где в качестве присадок используется медь и магний. Авиалями также называются сплавы, но они содержат намного больше добавок. Основными являются магний и кремний, а также железо, медь и даже титан.

В принципе, данный вопрос куда подробнее рассматривает материаловедение. Классификация металлов же на алюминии и его видах не заканчивается.

На сегодняшний день различают медь бескислородную (содержание чистого вещества 97,97 %) и особо чистую, вакуумную (99,99 %). В отличие от других цветных металлов, на механические и химические качества меди чрезвычайно сильно влияют даже мельчайшие примеси каких-то присадок.

Делятся на две большие группы. Материалы эти, к слову, известны человечеству уже не одну тысячу лет:

- Латунь. Так называется соединение меди и цинка.

- Бронза. Медный сплав, в состав которого входит уже не цинк, а олово. Впрочем, бывают и такие бронзы, в которых насчитывается до десяти присадок.

Титан

Металл этот редкий и весьма дорогой. Отличается низким весом, невероятной прочностью, малой вязкостью. Заметим, что подразделяется на несколько видов: ВТ1-00 (в этом материале количество примесей ≤ 0,10 %), ВТ1-0 (объем присадок ≤ 0,30 %). Если общая сумма посторонних примесей ≤ 0,093 %, то такой материал в производстве называют иодидным титаном.

Титановые сплавы

Сплавы этого материала делятся на два вида: деформируемые и линейные. Кроме того, различают особые их подвиды: жаростойкие, повышенной пластичности. Бывают еще упрочняемые и не упрочняемые разновидности (зависит от термической обработки).

Собственно, нами была полностью рассмотрена классификация цветных металлов и сплавов. Надеемся, что статья была вам полезна.

Характеристики разных видов металла

Металлы – обобщенное название химических элементов, объеденных по ряду признаков. В периодической таблице они занимают большую часть, однако до сих пор не существует документа, позволяющего разделить их на классы.

Отличаются металлы в первую очередь своими качественными характеристиками. Какие-то имеют высокую теплопроводимость, другие выдерживают высокие нагрузки на разрыв и растяжение. В зависимости от этих качеств определяется и сфера применения, но металлы в природном виде, даже очищенные, не обладают необходимыми показателями в достаточном виде, поэтому применяется технология сплавов, то есть соединения нескольких элементов в одну молекулярную решетку. Это позволяет существенно улучшить характеристики, и придать сплаву необходимые качества.

Простой пример: возьмем распространенный в промышленности сплав бронзу. Это соединение, где основным элементом выступает медь. В качестве легирующего, то есть улучшающего качество, компонента используется олово. В результате соединения получается новый металл, более твердый и упругий по сравнению с чистой медью, который часто используют для изготовления крепежа.

Основные виды классификации металлов

Существует несколько видов классификации металлов. Начнем с основного типа – деления на две большие группы: черные и цветные. Черные металлы отличает высокая температура плавления, плотность и повышенная твердость. Цветные металлы, в большинстве случаев, плавятся при более низких температурах и обладают повышенной электро и теплопроводимостью.

Такое разделение обусловлено распространением элементов в природе. На добычу черных элементов приходится более 90 процентов от всей массы добываемых металлов, в то время как на цветную группу приходится не более 5-10 процентов. Необходимо отметить, что виды классификации являются условными, и используются в зависимости от назначения конечного продукта, который производят из этих металлов. Так, для изготовления крепежа используется классификация по техническим характеристикам, а для изготовления сложных сплавов химическая и кристаллическая. Рассмотрим эти виды подробнее.

Химическая классификация металлов

.jpg)

Все элементы в периодической таблице делятся на четыре основных группы, маркируемые латинскими буквами:

- S. Отмечены розовым цветом.

- P. Желтые элементы.

- D. Бирюзовый цвет.

- F. Зеленые элементы в таблице.

Каждая группа содержит в себе металлы. Элементы из первых двух категорий (S и P) называют простым видом, а элементы из групп D и F переходным. Также каждая группа делится еще на несколько категорий. В группу S входят щелочные и щелочеземеленые металлы, а в группы D и F платиновые, урановые и редкоземельные. При этом в каждой группе существуют исключения, из чего можно сделать вывод, что деление металлов по химическим группам является условностью, и редко применяется в практических сферах. Такое деление интересно только для научных изысканий, и практически не применимо в промышленности и производстве. Например, изготовление крепежа отталкивается от технических аспектов, и лишь в малой степени от химических.

Классификация металлов по кристаллической решетке

Все элементы имеют, так называемую, кристаллическую решетку. Абстрактная структура, определяющая расположение атомов и электронов, а также их привязку к ядру. В аморфных материалах, таких как стекло, атомы расположены хаотично, и не имеют строгой конструкции. В отличие от металлов, которые в твердом виде обладают строго структурированной решеткой, с четким построением молекулярных элементов. Всего разделяют 4 вида кристаллических решеток, которые проще представить в виде таблицы:

Это наиболее распространенные типы кристаллических решеток, часто встречающиеся у металлов. В общей сложности система классификации насчитывает 14 конфигураций, но у металлов они или встречаются крайне редко, или не встречаются вообще. Также следует отметить, что правильное построение решетки возможно только при естественном затвердевании металла, без искусственных ускорений. Если процесс остывания был ускорен, форма решетки изменится. В производстве это называют закаливанием, в результате которого меняется не только молекулярная структура, но и технические свойства.

Также, при нарушении норм производства металлического проката, может наблюдаться замена в кристаллической решетке. Это ведет к полному изменению качеств готового изделия. Чтобы условия производства соблюдались, были разработаны нормы стандартизации, гарантирующие четкое соответствие готового проката техническому описанию его свойств.

Техническая классификация металлов

Наиболее полную систему классификации предложил профессор Гуляев, хотя современные ученые и не согласны с некоторыми ее аспектами, ничего нового пока предложено не было. Итак, черные металлы делят на 5 основных подгрупп:

- Железные металлы. Сюда входят марганец, кобальт, никель, и конечно, железо. Наиболее распространенная в природе группа, используемая в сплавах как основной компонент.

- Тугоплавкие. Элементы, имеющие высокую температуру расплавления. В качестве эталона принята мера в 1539 градусов по Цельсию.

- Редкоземельные. Дорогостоящие в плане добычи и обработки элементы, к которым относят неодим, европий, самарий и другие металлы, используемые в качестве присадок к основному сплаву. Способны даже при небольшом проценте вмешательства существенно повысить или полностью изменить характеристики сплава.

- Щелочные. Особая группа, практически не применяемая в чистом виде. Чаще всего используются в атомной энергетике. Сюда относят: литий, барий, радий и другие.

- Урановые. Торий, уран, плутоний. Применяются исключительно в атомной энергетике.

Цветные металлы также делят на несколько подгрупп. Их три:

- Легкие. Алюминий, магний, бериллий. Обладают низким удельным весом и часто применяются в авиастроении и прочих сферах, где необходим твердый, но в то же время легкий материал.

- Легкоплавкие. Металлы с наиболее низкой температурой плавления: цинк, олово, свинец. Используются как в чистом виде, в качестве припоя и соединительного элемента, и как легирующие добавки, повышающие или изменяющие характеристики сплава.

- Благородные или драгоценные металлы. Наиболее редкие элементы, к которым относят: золото, серебро, палладий, платину. Обладают максимальной устойчивостью к коррозии и окислению, благодаря чему получают широкое распространение в различных промышленных сферах.

Практически все металлы из двух групп поддаются смешению, то есть производству из них сплавов с необходимыми техническими характеристиками.

Классификатор металлов по ГОСТ

Если рассматривать метлы с точки зрения геологии и распространения в природе, их делят на две большие группы: черные и цветные. Об этом мы уже говорили выше. В химии деление происходит по 4 направлениям, но чтобы привести виды металлов к общему знаменателю, необходимо более точное разделение. Начнем с основного типа классификации: металлы и сплавы. Металлы – это материалы, используемые в чистом, или практически чистом виде. Здесь допускаются примеси, но в незначительной степени, то есть те, которые не способны оказать влияния и изменить технические характеристики. Сплавами называют соединения, с высоким содержанием двух и более элементов.

Для того чтобы сплав получил маркировку, в его составе должно быть не менее 50 процентов основного компонента. То есть, если мы берем бронзу, то понимаем, что в ее составе больше половины занимает медь, а остальное делится между другими металлическими компонентами. Чистые металлы, в свою очередь, делятся на стали и чугуны. Эти металлы имеют в составе углерод. Если его содержание не превышает 2,14 %, его называют сталью. Свыше этого значения уже чугун.

Классификация металлов

Чтобы привести все виды металлов к единому стандарту качества, необходимо разделить их на группы. Таких групп 3:

- Стали,

- Чугуны,

- Сплавы на основе цветных металлов.

Каждая группа имеет деление на подгруппы. У стали это:

- углеродистая,

- легированная,

- специальная.

Углеродистая сталь не имеют легирующих, то есть изменяющих структуру элементов. Допускаются примеси, но в незначительном количестве. Углеродистая сталь в свою очередь делится на инструментальную и конструкционную. Кардинальные различия заключаются в процентах содержания в составе углерода. Конструкционная сталь содержит не более 0,6%, а инструментальная от 0,7 до 1,5%. Далее конструкционная сталь делится на обычное качество и высокое. В обычном качестве допускаются примеси серы и фосфора, но в количестве, не превышающем 0,3 процента. Соответственно высококачественная сталь не предусматривает наличия этих элементов в составе, или их количество должно быть меньше установленной нормы.

Далее легированная сталь, то есть материал, имеющий в составе компонент, влияющий на качественные характеристики сплава. Список легирующих элементов довольно большой, и здесь его приводить не имеет смысла. Содержание легирующего элемента начинается от 2,5%. Такая сталь называется низколегированной. Если в составе от 2,5 до 10 процентов, это уже среднелегированная марка, а при содержании свыше 10 процентов, получается высоколегированная сталь.

Помимо этого легированные стали делятся по назначению. Здесь три группы:

- инструментальная,

- конструкционная,

- специальная

В стандартизации каждый элемент имеет буквенное обозначение, а для причисления легированной стали к тому или иному классу используется отдельный список. Все легированные стали обозначаются сочетанием букв и цифр. Для примера рассмотрим такое соединение: 10Г2СД.

Первая цифра здесь – это количество углерода в сотых долях процента. Далее буква Г, в классификаторе означающая марганец. Следующая за буквой Г цифра 2 говорит нам о том, что марганец в этом составе присутствует в двухпроцентной доле. И последние две буквы – это дополнительные элементы, процентная доля которых менее 1,5%. В данном случае сюда добавлены медь и кремний.

Последний вид стали – специальный. Он делится на несколько групп:

- строительная,

- подшипниковая,

- арматурная,

- котельная,

- автоматная.

Соответственно для каждой группы имеются свои стандарты.

Далее идут чугуны, делящиеся на три группы:

- белый,

- отбеленный,

- и графитизированный.

У каждой группы также имеется свое разделения, но наибольший интерес представляет графитизированный чугун, который делится на:

- серый,

- вермикулярный,

- ковкий

- и высокопрочный.

Отношение к какой-либо группе определяется процентным соотношением углерода к металлу в составе, а также наличию примесей, допустимых стандартами, то есть ГОСТами.

И, наконец, последняя крупная группа – сплавы на основе цветных металлов. Здесь очень много разделений и видов классификации, поэтому остановимся на трех основных категориях, и представим их в виде таблиц:

.jpg)

.jpg)

Поиск сплава в классификаторе ГОСТ

Государственные стандарты четко определяют не только виды металлов и сплавов, но и качество производства заготовок для дальнейшей обработки и производства металлоизделий. Реестр очень большой, и первый пункт, который нам нужен – металлы и металлические изделия.

.jpg)

Далее переходим в необходимый раздел. Углеродистая и качественная сталь имеет маркировку В2 и В3 соответственно, а цветные металлы и их сплавы находятся в разделе В5. Также имеет смысл поискать в разделе В8, где перечислены стандарты литейных отливок.

.jpg)

Если мы говорим про изготовление крепежа, наибольший интерес представляет раздел В5, а внутри него подраздел В51.

.jpg)

Перед нами открывается список всех ГОСТов, связанных с этими определениями.

.jpg)

Он довольно большой, и не зная конкретного номера найти необходимую статью довольно сложно. Если же номер известен изначально, то на сайте ГосСтандарта есть готовый поиск, куда необходимо внести свой номер, чтобы сразу получить доступ к необходимому элементу.

Сферы применения основных металлов

Рассматривать радиоактивные и редкоземельные металлы не имеет смысла, так как в производстве крепежа они практически не принимают участия, как и в других сферах, не связанных с атомной энергетикой и некоторыми редкими видами промышленности. Нас интересуют основные металлы и сплавы рассмотренные выше.

Сферы их применения очень разнообразны:

- строительство,

- авиастроение,

- машиностроение,

- производство инструментов,

- металлоконструкции,

- станкостроение.

И так далее. Изготовление крепежа можно отнести нескольким категориям, но по сути, это металлоконструкции, называемые в народе Метизы. Для производства метизов используются десятки различных металлов и сплавов, от конструкционной стали и чугуна, до сложных сплавов на основе титана и меди.

Коротко по каждому виду, применяемому для изготовления крепежей

Перед тем как перейти к описанию конкретных видов металлов и сплавов, необходимо определиться, какие основные технические требования предъявляются к продуктам, попадающим под категорию «крепеж». Их несколько:

- прочность учитывается прочность на разрыв и излом.

- Пружинистость. Возможность металла возвращать изначальную форму после сжатия.

- Устойчивость к коррозии и окислению. Актуально для всех видов крепежа.

И многое друге. Теперь поговорим о конкретных металлах и сплавах. Их список выглядит следующим образом:

- Алюминий и сплавы на его основе,

- Медь,

- Латунь,

- Бронза,

- Инструментальная сталь,

- Легированная сталь,

- Ковкий чугун,

- Сталь нержавеющая.

Начнем по порядку: первый пункт – это алюминий и сплавы на его основе. Он применяется при изготовлении клепок и различных зажимов. Также в клепках может быть использована медь для повышения качества метиза. Помимо этого из меди изготавливают гайки специального назначения. Они используются, в частности, при судостроении, так как медь при контакте с другими металлами не создает искру.

.jpg)

Латунь и бронза отличаются повышенной, по сравнению с медью, прочностью, поэтому из них изготавливают различные шпонки, элементы анкеров, а также болты, шурупы и винты. Еще одна особенность этих сплавов заключается в отсутствии скипания. То есть при электрическом замыкании, сталь сплавляется, а медь остается цельной и не разрушается.

.jpg)

.jpg)

Из легированной и конструкционной стали изготавливаются барашковые гайки, струбцины и прочие удерживающие элементы. Это обусловлено высокой прочностью этих марок. Нержавеющая сталь, в свою очередь применяется там, где необходима максимальная устойчивость к коррозии. Что касается чугуна, то он чаще всего применяется при производстве запорной арматуры, то есть вентилей и запоров.

Классификация металлов и сплавов

Тема: Классификация металлов (чёрные металлы и сплавы).

Литература:Строительные материалы и изделия: Учебник для студентов средних проф. учеб. заведений/ К.Н. Попов, М.Б. Каддо, М.: Высш. шк., - стр. 140-151. Допустимо использование интернет ресурсов.

Инструкция по выполнению заданий для обучающихся:

Задание №1.Запишите в рабочую тетрадь по Тема 1.2. Строительные материалы и изделия дату и тему занятия.

Задание №2.Изучите теоретический материал.

Задание №3.Изучить таблицу: Классификация металлов и сплавов.

Задание №4.Изучите материал, и выполнить опорный конспект в рабочей тетради по следующим вопросам: 1. Общие сведения о металлах и сплавах; 3. Углеродистые и легированные стали.

Теоретический материал.

Общие сведения о металлах и сплавах

Металлы – кристаллические вещества, характеризующиеся высокими электро- и теплопроводностью, ковкостью, способностью хорошо отражать электромагнитные волны и другими специфическими свойствами. Свойства металлов обусловлены их строением.

В технике обычно применяют не чистые металлы, а сплавы.

Сплавы– это системы, состоящие из нескольких металлов или металлов и неметаллов. В строительстве применяют сплавы железа с углеродом (сталь, чугун), меди и олова (бронза) и меди и цинка (латунь).

Применяемые в строительстве металлы делят на две группы: черные и цветные.

К черным металлам относятся железо и сплавы на его основе (чугун и сталь).

Сталь– сплав железа с углеродом (до 2,14 %) и другими элементами. По химическому составу различают, стали углеродистые и легированные, а по назначению – конструкционные, инструментальные и специальные.

Чугун– сплав железа с углеродом (более 2,14 %), некоторым количеством марганца (до 2 %), кремния (до 5 %), а иногда и других элементов. В зависимости от строения и состава чугун бывает белый, серый и ковкий.

Физико – механические свойства металлов и их сплавов

| Металлы | Предел прочности при растяжении, МПа | Плотность,кг/м 3 |

| Чугун | 100 - 600 | 7850 |

| Углеродистая сталь | 200 - 600 | 7850 |

| Легированная сталь | 500 - 1600 | 7850 |

| Алюминиевые сплавы | 100 - 3000 | 2500 - 3000 |

| Титановые сплавы | до 1500 | 4500 - 5000 |

К цветным металлам относятся все металлы и сплавы на основе алюминия, меди, цинка, титана. Металлы очень технологичны: во-первых, изделия из них можно получать различными индустриальными методами (прокатом, волочением, штамповкой и т. п.), во-вторых, металлические изделия и конструкции легко соединяются друг с другом с помощью болтов, заклепок и сварки.

Высокая теплопроводность металлов требует устройства тепловой изоляции металлоконструкций зданий. Металлические конструкции зданий необходимо специально защищать от действия огня, т.к. они теряют устойчивость и деформируются. Большой ущерб экономике наносит коррозия металлов. Металлы широко применяют в других отраслях промышленности, поэтому их использование в строительстве должно быть обосновано экономически.

Классификация металлов и сплавов

2. Основы технологии черных металлов

Производство чугуна.

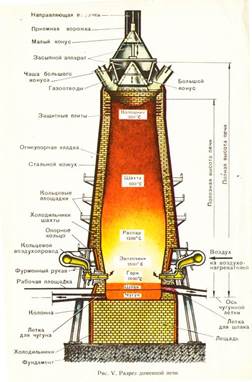

Основной способ производства черных металлов – получение чугуна и последующая его переработка в сталь. Для получения стали, используют металлолом и железную руду. Чугун получают в доменных печах высокотемпературной (до 1900°С) обработкой смеси железной руды, твердого топлива (кокса) и флюса. Флюс (обычно известняк СаСО3) необходим для перевода пустой породы (состоящей в основном из SiO2 и Al2O3), содержащейся в руде и золы от сжигания топлива в расплавленное состояние. Эти компоненты, сплавляясь друг с другом, образуют доменный шлак, который представляет собой смесь силикатов и алюминатов кальция.

Доменная печь – сооружение с полезным объемом печи – 2000. 3000 м 3 , суточной производительностью – 5000…7000 т. В печь через устройство загружают шихту, а снизу через фурмы подают воздух. По мере продвижения шихты вниз ее температура поднимается. Кокс, сгорая в условиях органического доступа кислорода, образует СО, который, взаимодействует с оксидами железа, восстанавливает их до чистого железа, окисляясь до СО2. Железо плавиться, и при этом растворяется в себя углерод до 5%, превращаясь в чугун. Расплавленный чугун стекает в низ печи, а расплав шлака, как более легкий, находится сверху чугуна. Чугун и шлак периодически выпускают через летки и в ковш. На каждую тонну получается около 0,6 т огненно – жидкого шлака.

Схема доменной печи

Чугун главным образом 80% идет для производства стали остальная часть чугуна используется для получения литых чугунных изделий. В зависимости от состав различают белый и чугун твердый и прочный, содержит большое количество цемента; в сером из-за присутствия кремния цементит не образуется и углерод выделяется в виде графита.

Белыминазывают предельные чугуны, в которых весь углерод находится в связанном состоянии в виде цементита (карбид железа Fe3C). В изломе они имеют матово-белый цвет и характерный металлический блеск. Получают при быстром охлаждении расплава. Из-за большого содержания цементита белые чугуны обладают высокой твёрдостью (450…550 НВ), износостойкостью, хрупкостью, но плохо обрабатывается. Поэтому для изготовления изделий они не используется. Применяются как передельный чугун для производства стали или для отливки деталей с последующим отжигом на ковкий чугун.

Серыминазывают литейные чугуны с пластинчатой формой графита, в изломе

имеющие серый цвет. Содержание углерода в связанном состоянии составляет не более

0,5%. Получают при медленном охлаждении жидкого чугуна.

Производство стали.

Стальполучают из чугуна и железного металлолома и специальных добавок, в том числе и легирующих элементов, плавлением в мартеновских печей, конверторах и электрических печах. Выплавка стали – сложный процесс, складывающий из целого ряда химических реакций между сырьевой шихтой, добавки и топочными газами. Выплавку стали различают на слитки или перерабатывают в заготовки методом непрерывной разливки.

Изготовление стальных изделий. Стальные слитки – полуфабрикат, из которого различными методами получают необходимые изделия. В основном применяют обработку стали давлением: металл под действием приложений силы деформируется, сохраняя приобретенную форму. При обработке металла давлением практически нет отходов. Для облегчения обработки стали часто предварительно нагревают. Различают следующие виды обработки металла давлением: прокатка, прессование, волочение, ковка, штамповка. Наиболее распространенный метод обработки – прокатка. Им обрабатывается более 70% полученной стали.

При прокатке стальной слиток пропускают между вращающимися валками прокатного стана, в результате чего заготовка обжимается, вытягивается и приобретает заданную форму. Прокатывают сталь в холодном состоянии. Сортамент стали горячего проката – сталь круглая, квадратная, полосовая, уголковая равнобокая и неравнобокая, швеллеры, двутавровые балки, шпунтовые сваи, трубы, арматурная сталь гладкая и периодического профиля.

Приволочении заготовка последовательно протягивается через отверстия (фильеры) размером меньше сечения заготовки, вследствие чего заготовка обжимается и вытягивается. При волочении в стали появляется так называемый наклеп, который повышает ее твердость. Волочение стали обычно производят в холодном состоянии, и получают изделия заданных профилей с чистой и гладкой поверхностью. Способом волочения изготовляют проволоку, трубы малого диаметра, а также прутки круглого, квадратного и шестиугольного сечения.

Ковка– обработка раскаленной стали повторяющимися ударами молота для придания заготовке заданной формы. Ковкой изготовляют разнообразные стальные детали (болты, анкеры, скобы и т. д.). Штамповка – разновидность ковки, при которой сталь, растягиваясь под ударами молота, заполняет форму штампа.

Штамповкаможет быть горячей и холодной. Этим способом можно получать изделия очень точных размеров.

Прессование представляет собой процесс выдавливания находящейся в контейнере стали через выходное отверстие матрицы. Исходным материалом для прессования служит литье или прокатные заготовки. Этим способом можно получать профили различного сечения, в том числе прутки, трубы небольшого диаметра и разнообразные фасонные профили.

Холодное профилирование – процесс деформирования листовой или круглой стали на прокатных станах. Из листовой стали получают гнутые профили с различной конфигурацией в поперечнике, а из круглых стержней на станках холодного профилирования путем сплющивания – упрочненную холодносплющенную арматуру.

Общая классификация металлических материалов

Металлы (от лат. metallum - шахта, рудник) - группа элементов, обладающая характерными металлическими свойствами, такими как высокие тепло- и электропроводность, положительный температурный коэффициент сопротивления, высокая пластичность и металлический блеск.

В зависимости от плотности, металлы делят на лёгкие (плотность 0,53 ч 5 г/смі) и тяжёлые (5 ч 22,5 г/смі). Самым лёгким металлом является литий (плотность 0.53 г./смі). Самый тяжёлый металл в настоящее время назвать невозможно, так как плотности осмия и иридия - двух самых тяжёлых металлов - почти равны (около 22.6 г./смі - ровно в два раза выше плотности свинца), а вычислить их точную плотность крайне сложно: для этого нужно полностью очистить металлы, ведь любые примеси снижают их плотность.

Черные. Эти металлы, которые содержат железо. Они могут иметь небольшие количества других металлов или другие элементы добавлены, чтобы дать требуемые свойства (хром, марганец, ванадий и др.).

Цветные металлы - металлы, которые не содержат железа. Они не обладают магнитными свойствами и, как правило, более устойчивы к коррозии, чем черных металлов (алюминий, медь, олово и др.).

Все цветные металлы обладают магнитными свойствами и дают мало устойчивость к коррозии

Чистые металлы - состоит только из одного элемента. Это означает, что он имеет только один тип атомов в нем. Общие чистые металлы: алюминий, медь, железо, свинец, цинк, олово, серебро и золото.

Сплавы. Материалы, принадлежащие к этой группе, включают в себя один или несколько металлов (таких как железо, алюминий, медь, титан, золото, никель), а также часто те или иные неметаллические элементы (например, углерод, азот или кислород) в сравнительно небольших количествах.

Сплавы состоят из основы (одного или нескольких металлов), малых добавок специально вводимых в сплав легирующих и модифицирующих элементов, а также из не удаленных примесей (природных, технологических и случайных).

Сплавы являются одним из основных конструкционных материалов. Среди них наибольшее значение имеют сплавы на основе железа и алюминия. В технике применяется более 5 тыс. сплавов.

Атомы в металлах и сплавах располагаются в весьма совершенном порядке. Кроме того, по сравнению с керамикой и полимерными материалами плотность металлов сравнительно высока.

Что касается механических свойств, то все эти материалы относительно жесткие и прочные. Кроме того, они обладают определенной пластичностью (т.е. способностью к большим деформациям без разрушения), и сопротивляемостью разрушению, что обеспечило им широкое применение в разнообразных конструкциях.

13 Виды сталей и чугунов. Диаграмма Fe- Fe3C с классификацией Fe-C сплавов.

Сплавы железа с углеродом, в которых содержание углерода более 1,7% называются чугунами.

Чугуны различаются по структуре, способам изготовления, химическому составу и назначению.

По структуре чугуны бывают серые, белые и ковкие. По способам изготовления—обыкновенные и модифицированные.

По химическому составу чугуны различают не легированные и легированные, т. е. такие, в составе которых имеются специальные примеси.

Серый чугун наиболее широко применяется в машиностроении для отливок из него различных деталей машин. Он характеризуется тем, что углерод в нём находится в свободном состоянии в виде графита. Поэтому серый чугун хорошо обрабатывается режущими инструментами. В изломе он имеет серый и темно-серый цвет. Получается серый чугун путём медленного охлаждения после плавления или нагревания. Получению серого чугуна также способствует увеличение в его составе содержания углерода и кремния.

Механические качества серого чугуна зависят от его структуры.

По структуре серый чугун бывает:

Если серый чугун быстро охлаждать после плавления, то он отбеливается, т. е. становится очень хрупким и твердым. Серый чугун в несколько раз лучше работает на сжатие чем на растяжение.

Серый чугун достаточно хорошо сваривается с применением предварительного подогрева и в качестве присадочного мате риала специальных чугунных стержней с повышенным содержанием углерода и кремния.

Белый чугун применяется в машиностроении в значительна меньших количествах, чем серый. Он представляет собой сплав железа с углеродом, в котором углерод находится в виде химического соединения с железом. Белый чугун очень хрупкий и твёрдый. Он не поддаётся механической обработке режущими инструментами и применяется для отливки деталей, не требующих обработки, или подвергается шлифованию абразивными кругами. В машиностроении применяется белый чугун как обыкновенный, так и легированный.

Ковкий чугун обычно получают из отливок белого чугуна путем длительного томления их в печах при температуре 800—950°С, Существуют два способа получения ковкого чугуна: американский и европейский.

При американском способе томление производится в песке при температуре 800—850°С. При этом углерод из химически связанного состояния переходит в свободное состояние в виде графита, располагаясь между зёрнами чистого железа. Чугун приобретает вязкость, почему и называется ковким.

При европейском способе томление отливок производится в железной руде при температуре 850—950°. При этом углерод из химически связанного состояния с поверхности отливок переходит в железную руду и таким путём поверхность отливок обезуглероживается и становится мягкой, почему и чугун называется ковким, хотя сердцевина остается хрупкой.

Модифицированный чугун отличается от обычного серого чугуна тем, что в нем большее количество углерода находится в виде графита, чем в сером чугуне.

Модифицирование заключается в том, что при плавлении чугуна в жидкий металл добавляется некоторое количество присадок, способствующих выделению углерода в виде графита при затвердевании и охлаждении. Этот процесс модификации при одинаковом химическом составе чугуна значительно повышает механические свойства чугуна и является весьма важным. Обозначение марок модифицированного чугуна подобно обозначению марок серого чугуна.

Сталь по химическому составу делится на две группы: углеродистую и легированную, по качеству - на сталь обыкновенного качества, качественную, повышенного качества, высококачественную и особовысококачественную.

Углеродистой сталью называется сплав железа с углеродом (содержание углерода до 2%) с примесями кремния, серы и фосфора, причем главной составляющей, определяющей свойства, является углерод.

Процентное содержание элементов в стали примерно следующее: Fe - до 99,0; С - 0,05-2,0; Si - 0,15-0,35; Mn - 0,3-0,8; S - до 0,06; P - до 0,07.

К недостаткам углеродистой стали относятся:

отсутствия сочетания прочности и твердости с пластичностью;

потеря твердости и режущей способности при нагревании до 200°C и потери прочности при высокой температуре;

низкая коррозионная устойчивость в среде электролита, в агрессивных средах, в атмосфере и при высоких температурах;

низкие электротехнические свойства;

высокий коэффициент теплового расширения;

увеличение веса изделий, удорожание их стоимости, усложнение проектирования вследствие невысокой прочности этой стали.

Легированной называется сталь, в которой наряду с обычными примесями имеются легированные элементы, резко улучшающие ее свойства: хром, вольфрам, никель, ванадий, молибден и др., а также кремний и марганец в большом количестве. Примеси вводятся в процессе плавки.

По химическому составу (ГОСТ 5200) легированная сталь делится на три группы:

низколегированная сталь - не более 2,5% примесей;

высоколегированная - свыше 10%.

Легированная сталь обладает ценнейшими свойствами, которых нет у углеродистой стали, и не имеет ее недостатков. Применение легированной стали повышает долговечность изделий, экономит металл, увеличивает производительность, упрощает проектирование и потому в прогрессивной технике приобретает решающее значение.

Читайте также: