Лакокрасочный цех по металлу

Обновлено: 17.05.2024

Основная особенность при организации малярно-кузовного цеха, на которую следует обратить пристальное внимание, – это тесная связь между покрасочными и ремонтными работами. Окрашивание транспортного средства производится на территории кузовного ремонта.

Перед организацией покрасочного цеха рекомендуется обратить особое внимание на планировку помещения: автомобили достаточно часто будут перемещаться между различными ремонтными участками.

Преодоление минимального расстояния автомобилем между боксами и оборудованием – это возможность повысить уровень производительности и эффективности, что приведет к повышению прибыли компании.

Планирование загрузки малярно-кузовного цеха

Составление плана загрузки цеха – это необходимость, посредством которой происходит правильное распределение нагрузки на персонал, имеющееся оборудование, помещения. Рекомендуется спланировать пользование ресурсами задолго до того, как появится необходимость в реализации такого плана. В случае, когда количество клиентов резко возрастет, компания будет готова к их обслуживанию на высшем уровне.

Для того чтобы цех по осуществлению малярно-кузовных работ приносил достойную прибыль, требуется наличие грамотно составленного бизнес-плана – основы дальнейшего успешного развития. В соответствии с ним будут осуществляться определенные идеи и мероприятия строго в оговоренные сроки.

Оборудование для проведения кузовного ремонта

Количество обращений, поступающих в автомастерские, растет с завидной регулярностью. Большое число транспортных средств на дорогах, плохое качество дорожного покрытия, сезонность – эти факторы напрямую влияют на необходимость посетить станцию техобслуживания.

Для проведения ремонтных работ необходимо приобрести специализированное оборудование:

- Аппарат для сварки.

- Ключи.

- Болгарка.

- Машина для шлифовки.

- Стапель.

- Подъемник.

Кузовной ремонт – это процесс вытягивания и выравнивания поврежденного кузова посредством стапеля, а также избавление от трещин и сколов.

Для покрасочной камеры необходимо оборудовать как минимум четыре отдельных бокса для кузовного ремонта:

- Гидравлический подъемник для сбора/разбора автомобиля.

- Кузовной стапель для проведения восстановительных работ.

- Киянка и шпатель для проведения рихтовки и шпаклевки деталей.

- Полировальная машина для подготовки автомобиля к покраске.

Каждый сотрудник должен быть обеспечен средствами индивидуальной защиты. Важно обратить внимание, что бокс, предназначенный для зачистки и полировки, смежный с другим отделением, будет создавать помехи сотрудникам цеха.

Оборудование для малярных работ

Малярный цех – это в первую очередь наличие покрасочной камеры: бокс, в котором можно самостоятельно установить необходимый температурный режим. Кроме того, в помещении должна быть установлена вентиляционная система и качественное освещение.

Покрасочные камеры предназначены для окрашивания и высушивания транспортного средства. В процессе нанесения лакокрасочного покрытия в камеру принудительно нагнетается воздух, температура которого должна быть не менее 23 градусов. Соблюдение данного требования необходимо для осаждения взвеси.

После того, как процесс нанесения краски завершится, требуется тщательно проветрить бокс и приступить к процедуре высушивания, которая длится около двух часов. Температура в камере устанавливается на отметке 70 градусов.

Работа вентиляционной системы при сушке осуществляется в режиме рециркуляции. Благодаря тому, что количество воздуха, забираемого с улицы, снижается, происходит значительная экономия потребляемой электроэнергии.

В современном мире производители предлагают широкий ассортимент камер для осуществления окрашивания. Выбор напрямую зависит от того, для каких целей приобретается оборудование, какими техническими параметрами оно обладает, в каких погодных условиях предполагается пользование камерой.

Важно обратить особое внимание на устройство, которое отвечает за работу с воздухом: подачу, вытяжку и нагрев.

Следует помнить, что при высушивании транспортного средства в камере создается высокое давление из-за дисбаланса между нагнетанием и вытяжкой воздушных масс.

Качество услуг напрямую зависит от того, какое используется оборудование. Особенно в том случае, когда деятельность осуществляется в суровых климатических условиях: потребуется приобрести камеру, оснащенную горелкой и высоким уровнем теплоизоляции. В случае, если компания решит сэкономить на оборудовании, придется потратиться на дополнительные расходы, связанные с высоким уровнем потребления электроэнергии.

Важно обратить внимание, что полное окрашивание автомобильного кузова – это 15% обращений в малярно-кузовной цех. В остальных случаях, как показывает практика, требуется проведение мелких и средних ремонтных работ относительно некоторых элементов.

Для экономии ресурсов рекомендуется использовать специализированные усеченные боксы для покраски. Об этом важно упомянуть в бизнес-плане в процессе его разработки.

Разработка технологических процессов для запуска малярно-кузовного цеха

Создание и запуск окрасочного подразделения – это достаточно сложная задача, для решения которой необходимо обладать определенным опытом и знаниями в данной сфере. Это важно для того, чтобы спроектировать эффективную и рациональную производственную схему, которая будет отвечать и за качество выполняемых работ, и за высокий уровень производительности.

Специалисты компании SPK GROUP обладают опытом разработки проектов окрасочных подразделений, а также имеют налаженный контакт с известными мировыми производителями оборудования. Благодаря этому, сотрудники могут оказывать такие услуги, как:

- Организация технологического процесса.

- Подбор оборудования.

- Обучение персонала.

Те инженерные решения, которые будут заложены на начальной стадии, а также правильно подобранное оборудование – это гарантия надежной и эффективной деятельности малярно-кузовного цеха.

Кроме того, на профессиональном уровне будут созданы все условия, необходимые для конкурентоспособности предприятия, привлекательности среди потребителей.

Популярные производители дробеструйных камер

Обработка поверхностей металлических изделий посредством дробеструйной камеры от компании SPK GROUP – отличная возможность не только провести подготовку перед окрашиванием, но и добиться желаемого уровня шероховатости и придать изделию матовый эффект, если это необходимо.

Устройство окрасочно-сушильной камеры

Специализированные окрасочно-сушильные камеры помогают ускорить работу без потери качества. Главное, чтобы камера соответствовала требованиям, включала необходимое оборудование

Очистка дробью: особенности технологии

Принцип дробеструйной обработки заключается в том, что на поверхность материала оказывается воздействие абразивом. Для проведения операции потребуется профессиональное оборудование – дробеструйная машина: посредством мощного воздушного потока удалятся и грязь, и ржавчина, и неровности. После обработки поверхность становится чистой и шероховатой: это необходимо для того, чтобы материал, наносящийся сверху, хорошо крепился.

Отопительно-рециркуляционный агрегат: особенности применения

Устройство предназначено для того, чтобы поддерживать комфортный уровень температуры в производственном или промышленном помещении. Нередко тепловые агрегаты применяются в сфере сельского хозяйства в роли вентиляционного и отопительного прибора. Как правило, агрегат устанавливается там, где отсутствует постоянная рабочая зона.

Агрегат вентиляционный пылеулавливающий: виды и принцип работы

Пылеулавливающие агрегаты – своего рода пылесосы, посредством которых очищается воздух от мелкой пыли и стружки при работе с металлическими конструкциями. Такие устройства отличаются от других систем аспирации воздуха простотой конструкции, надежностью, а также доступной стоимостью.

Как организовать покрасочный цех

Открытие собственного покрасочного цеха потребует от предпринимателя больших материальных издержек, а также готовности к решению вопросов организационно-технического плана. При оценке выгодности бизнес проекта важно учесть те проблемы, с которыми чаще всего сталкиваются при его реализации, а именно:

- Возможность выполнения требований по пожарной безопасности в конкретных условиях будущего покрасочного производства.

- Наличие условий для организации на выделенных площадях комплексной системы вентиляции и очистки воздуха.

- Согласование работ по перепланировке помещения со всеми заинтересованными лицами и представителями проектных организаций.

По степени готовности решить эти вопросы каждый владелец свободных площадей принимает решение, выгодно ли ему заниматься обустройством ОСК самостоятельно или же лучше рассмотреть альтернативные варианты.

Особенности организации

В соответствие с требованиями ГОСТ 12.4.021-75 года покрасочные работы выполняются в изолированных камерах или на специально оборудованных площадках, оснащенных системой принудительной вентиляции. В процессе окраски в установках и камерах поддерживается уровень разряжения, исключающий выделение вредных для здоровья персонала веществ и распространение их по помещениям смежных участков.

Требования к помещению

На основании требований ГОСТ перед разработчиками проекта покрасочного цеха встает ряд вопросов организационно-технического характера, а именно:

- Имеется ли в их распоряжении подходящая для этих целей площадка с учетом возможности ее изоляции от смежных комнат?

- Удастся ли организовать отдельную вентиляционную вытяжку, действующую независимо от уже имеющейся в строении системы очистки воздуха?

- Возможна ли установка на этих площадях полного комплекта оборудования, традиционно используемого для оснащения заводов и окрасочных производств?

Все эти проблемы решаются совместно с рассмотрением требований ТБ в части обеспечения пожарной безопасности на данном конкретном объекте.

Лишь после решения этих вопросов предприниматель вправе рассчитывать на утверждение окончательного проекта окрасочной камеры с привязкой к выбранному месту в помещении. При желании по окончании всех окрасочных процедур рабочая зона возвращается в исходное состояние (после чего ее можно использовать для любых других целей).

Материалы и оборудование покрасочного цеха

Типовая окрасочно-сушильная камера оборудуется в соответствие с требованиями действующих нормативов (ГОСТ 12.4.021-75 года, в частности). Для их выполнения предпринимателю придется либо приобрести либо арендовать следующие наименования специального оборудования:

Помимо этого, для организации процесса окраски потребуются расходные материалы, обеспечивающие частичное обновление оборудования. К их числу относятся следующие наименования:

- особые фильтры с тканевой очистительной структурой;

- растворители для очистки ламп и стен камеры;

- пленки армированные защитные.

С целью экономии средств вместо компрессора иногда приобретаются баллоны со сжатым кислородом. Нанесение краски таким способом очень удобно, но и достаточно опасно, так как малейшая искра может привести к взрыву. Несмотря на высокое качество нанесения красителя посредством баллонов, безопаснее и спокойнее будет воспользоваться арендованным компрессором.

Конструкция камер

По типу обустройства пространства рабочей зоны отведенные под ОСК помещения могут быть проходными или тупиковыми. По способу вентиляции они подразделяются на следующие типы:

- с вытяжными отверстиями, размещенными на стенах по всему периметру помещения;

- с вентиляционными клапанами, монтируемыми в зазорах напольного покрытия (двигатели вентилятора располагаются в этом случае в небольших нишах в полу).

При выборе подходящего оборудования необходимо учитывать, что по типу вентилирования камеры делятся на одноканальные и двухканальные системы. В первом исполнении воздушный поток поступает в рабочую зону сверху, а окрасочная пыль оседает и выводится через нижнюю зону. Во втором варианте воздух в камеру нагнетается одним из насосов, а пары красителя выкачиваются из бокса вторым агрегатом.

В одноканальных системах вентиляционные клапаны располагаются либо на потолке, либо в полу, а в двухканальных они выполняются только в настенном варианте.

В любом случае при организации собственного производства в части выбора оборудования необходимо обращать внимание на то, чтобы все его образцы соответствовали требованиям действующих санитарных норм.

Для организации современного окрасочного производства потребуется приложить максимум усилий как в организационной, так и в технической части реализации запланированного бизнес проекта. При этом возможны два различных подхода, а именно:

- Разработка проекта окрасочного без какой-либо посторонней помощи, обходясь только собственными силами (то есть предпринимателю нужно начинать все «с нуля»).

- Приобретение готового проектного решения, реализуемого при поддержке компании-разработчика.

При выборе второго варианта существенную поддержку в реализации проекта окажут работники специализированных организаций, оказывающих услуги по монтажу окрасочного оборудования. Нередко для проведения этой части работ привлекаются и специалисты компаний, занимавшихся разработкой проектной документации.

Покрасочный цех для металлоконструкций

Для производств занятых окрашиванием металлических изделий в промышленных масштабах наиболее оптимальным решением представляется введение в эксплуатацию специализированного цеха.

Это сооружение включает ряд отдельных помещений для проведения отдельных этапов цикла и оснащается профильным оборудованием. В основе покрасочных цехов, предлагаемых компанией SPK GROUP, лежит типовая схема.

Участки предварительной обработки

Первым участком покрасочного цеха для металлоконструкций является сдвоенная дробеструйная камера, имеющая длину 17 м. Сюда металлоконструкции подвозятся транспортными тележками после сборочных работ и сварки. Внутри, как правило, в ручном режиме происходит удаление с поверхностей оксидной пленки, ржавчины, наплывов, а также производится зачистка сварочных швов. В состав дробеструйной камеры входит рекуперационный контур, позволяющий использовать дробь повторно. Для персонала организуется подача чистого воздуха в защитные костюмы.

После обработки изделия обеспыливаются, моются, опционально обрабатываются раствором ортофосфорной кислоты и с помощью балочного крана перемещаются на участок открытой окраски либо на тележках в специальную окрасочную камеру.

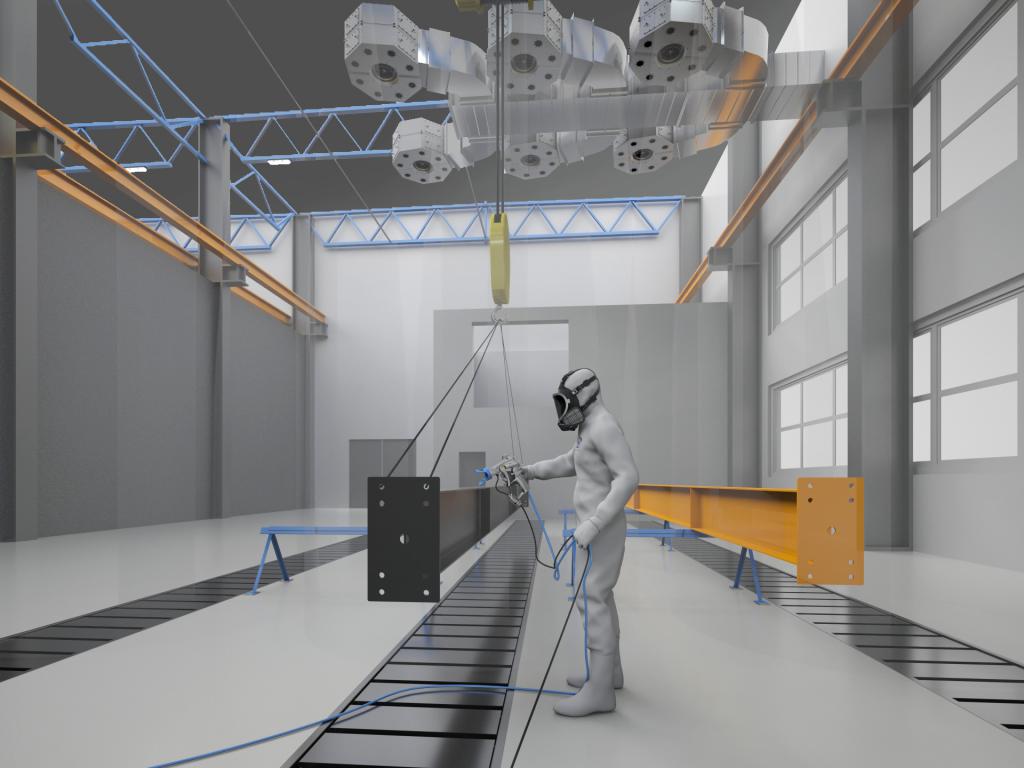

Зона открытой окраски

Данный участок имеет площадь в среднем 30 м х 10 м и оборудован вентиляцией, функционирующей отдельно от общецеховой. Под потолком размещают воздушные сопла, формирующие ламинарный поток, сбивающий лакокрасочный туман, устраняющий запах и позволяющий проводить покраску деталей как в подвешенном состоянии, так и размещаемых на полу. Каждое из сопел инициирует воздушный удар со скоростью от 20 см до 30 см в секунду, что соответствует производительности по удалению опыла ЛКМ на площади 3 м х 3 м. Не попавшая на изделия краска удаляется системой лабиринтного пола, не задержанные частицы оседают на простых в обслуживании фильтрующих поверхностях. Сенсорная панель управления позволяет выбрать зону окраски на участке. Таким образом задействуются только те воздушные сопла и клапаны лабиринтных полов, которые необходимы и достаточны для проведения работы.

Окрасочные камеры

Другой способ покраски, позволяющий получать защитные покрытия наивысшего качества проходит в изолированных сооружениях, где возможно регулировать температуру и влажность воздуха, а также применять специальные пистолеты для порошковой окраски или краскопульты – для жидкой. Существует две основных разновидности камер:

Первые подходят малым производствам, имеющим дело с небольшой загрузкой и не слишком крупными металлоконструкциями. В тупиковую камеру изделия попадают через широкие двери или ворота и тем же путем извлекаются после окраски. Погрузка и транспортировка производятся с участием оператора посредством подъемных механизмов. Тот же специалист, обычно, и осуществляет нанесение лакокрасочного материала.

Проходные камеры более вместительны и располагают боковыми проемами, через которые детали поступают внутрь и покидают камеру после обработки. Крупные изделия транспортируются внутрь с помощью подвесного или напольного конвейера. Типичное количество постов окраски – от одного до двух. Последний вариант обеспечивает лучшую производительность, так как дает возможность окрашивать изделия одновременно с двух сторон.

Системы фильтрации и вентиляции, климатическая техника и рекуперационное оборудование в окрасочных камерах подбираются в соответствии с внутренним объемом сооружения и планируемой производительностью.

Устройство окрасочной камеры

В целом, и проходные, и тупиковые камеры имеют схожую конфигурацию.

- Основой конструкции является вместительный корпус из стали.

- В камере организуется приточная вентиляция и система забора воздуха. При этом для предотвращения заноса в рабочую зону пыли, монтируется каскад фильтров.

- Устанавливается тепловое оборудование для нагрева изделий перед или непосредственно в процессе окраски. Это гарантирует лучшее сцепление ЛКМ с металлом. Наиболее популярны газовые или дизельные горелки, однако возможно использование и электронагревателей.

Если окраска будет вестись порошковыми ЛКМ в состав технической номенклатуры включаются также электростатический пистолет и агрегаты для передачи заряда на корпус. Дополнительно используется полимеризационная печь.

Какие характеристики должны быть у окрасочной камеры

При подборе параметров важно точно понимать, какие изделия и в каком количестве будут окрашиваться. Это значительно облегчит все последующие расчеты и позволит спроектировать камеру, подходящую наилучшим образом.

Кроме того, необходимо учитывать внешние и внутренние размеры корпуса. Внутри камеры должно быть достаточно места для самих изделий и инструментов для окраски, а снаружи необходимо оставить пространство, которого будет хватать для размещения вентиляционного и теплового оборудования и для свободного доступа при обслуживании этих агрегатов. Особенно ценно учитывать габариты при проектировании проходных камер, которые всегда отличаются наибольшими размерами.

Форма корпуса окрасочных боксов, параметры дверей и люков определяются в зависимости от типа и конструкции транспортной системы.

В соответствии с внутренним объемом подбирается яркость и количество источников света.

Все устанавливаемые внутри камеры электроустройства, а также приточные и вытяжные вентиляторы должны иметь взрывозащиту, а сама камера – систему пожаротушения.

Сушильная камера

После нанесения финишного покрытия изделия перемещаются в зону сушки, где с помощью теплового оборудования поднимается температура до 80 – 130 градусов и происходит быстрая полимеризация краски. Затем детали отгружаются в зону складирования и упаковки, откуда по мере надобности забираются транспортом.

Покрасочный цех для металлоконструкций – сложный объект, требующий точного инженерного расчета. Чтобы получить производственные мощности оптимальной конфигурации, гарантирующие удобство и безопасность работы на всех этапах цикла от подготовки поверхности, окраски, до сушки и правильно организованного хранения металлоконструкций, стоит доверять проектирование и возведение только профессионалам.

Екатерина Сафронова Специалист отдела порошково-полимерных покрытий SPK GROUP

Линия покраски металла

Если вам нужна профессиональная, надежная, высокотехнологичная линия покраски металла, обращайтесь к нам в научно-производственное объединение «Лакокраспокрытие».

Такие покрасочные комплексы представляют собой совокупность оборудования для проведения окрасочных работ и, как правило, конструируются и производятся по индивидуальным проектам в соответствии с требованиями конкретного предприятия и его производственными нуждами.

Мы разрабатываем, изготавливаем, продаем и обслуживаем линии окраски металла жидкими лакокрасочными материалами и порошковыми красителями. Наши инженеры готовы спроектировать и произвести для вас, как целый комплекс оборудования для покраски, так и при необходимости отдельные его участки.

В процессе проектирования окрасочных комплексов мы всегда ориентируемся на специфику конкретного предприятия (масштабы производства, характеристики окрашиваемых изделий, площадь цехов, предпочтительный энергоноситель и прочее).

Обратившись к нам, вы получите качественный окрасочный комплекс, отвечающий всем вашим запросам по выгодной цене отечественного производителя.

Оборудование для окраски металла: основные компоненты линии

Если речь идет о такой технологии, как покраска порошковыми красками, то в комплекс для окрашивания входят такие элементы:

- бокс для предварительной подготовки изделия (поверхности) к окрашиванию;

- окрасочная камера для распыления порошкового красителя;

- печь полимеризации краски;

- система транспортировки объектов окраски;

- покрасочные приспособления (пистолеты-распылители и т.д.);

- дополнительные устройства (подъемные площадки и прочее).

Технология покрытия металла порошковыми красками становится все более популярной благодаря высочайшему качеству конечного продукта. Сформированное таким способом покрытие характеризуется надежностью, прочностью, практичностью, износоустойчивостью, длительными эксплуатационными сроками и прекрасными эстетическими качествами. Само же производство имеет высокий уровень безопасности для персонала и очень выгодно, хотя бы в плане расхода краски, что позволяет снижать себестоимость продукта.

Как функционирует окрасочный комплекс

Оборудование, которое входит в состав покрасочной линии может работать в ручном, полуавтоматическом или полностью автоматическом режиме.

- На первом этапе окрашивания изделия проходят обработку, с них удаляются все типы загрязнений. Делается это в специальном агрегате.

- Далее объект окрашивания попадает в камеру покраски металла. Загрузка изделия может происходить в ручном режиме или при помощи автоматизированной системы транспортировки. Покрасочная кабина имеет систему рекуперации, вентиляции, оснащена пистолетами-распылителями. Тут на предмет напыляют порошок.

- Последний этап окрашивания – оплавление сухого красителя при высокой температуре (около 200 градусов по Цельсию) в полимеризационной печи.

В результате формируется привлекательное, долговечное полимерное покрытие с отличными физико-механическими свойствами.

Как монтируется оборудование для покраски металла

При монтаже покрасочной линии самое главное установить ее в полном соответствии со всеми правилами безопасности. Очень важно, чтобы:

- отработанный расходный материал удалялся быстро и безопасно;

- вытяжка и вентиляция работами без сбоев;

- ко всем участкам и устройствам комплекса имелся свободный доступ для проведения профилактики, ремонта, ликвидации аварий.

Емкость с порошковым красителем и система, которая его подает, должны располагаться около вытяжки.

Важно обеспечить блокировку подачи порошка и мгновенное включение вентиляторов в случае возникновения аварии.

Полностью автоматические линии покраски, чаще всего, оборудованы устройствами, которые моментально улавливают возгорание.

Печь полимеризации монтируется таким образом, чтобы краситель не скапливался возле окрасочной камеры.

Проходные кабины и инфракрасные камеры имеют механизмы, блокирующие подачу энергии при аварийной ситуации. Это необходимо для того, чтобы полимерное покрытие не перегрелось и не загорелось в случае, если конвейер неожиданно выйдет из строя (остановится).

Обращайтесь. В нашем научно-производственном объединении вы сможете заказать технологичную, качественную, производительную линию покраски металла по доступной цене российского производителя. Наши инженеры спроектируют для вас окрасочные агрегаты, которые будут максимально решать все необходимые задачи и полностью соответствовать специфике вашей работы. Такое оборудование позволит создавать высококачественные полимерные покрытия, снизить затраты на расходные материалы, минимизировать себестоимость конечного продукта, повысить эффективность производства в целом.

Технология производства покрасочного отделения

Инновационные технологии модернизируют процесс покраски изделий. Покрасочные отделения позволяют выполнять большие объемы работ в сжатые сроки. Но для организации такого пространства необходимо определить класс пожароопасности, продумать наличие цехов и помещений, проверить на соответствие регламентации окрасочного процесса. Важно соответствие взрывобезопасности, пожарной безопасности, безопасность производственного и окрасочного процесса.

Что входит в покрасочное отделение

Покрасочный цех моделируется в зависимости от вида сырья, которое будет окрашиваться. Отдельно планируются помещения для изготовления, смешивания лакокрасочных изделий, грунтовок или растворителей. Стандартное покрасочное отделение включает в себя следующие модули:

- окрасочное;

- сушильное;

- для изготовления составов;

- для хранения оборудования и сырья;

- для контроля процессов и качества.

Комплекс подготовки, мойки, окраски и сушки деталей и оборудования включает проходную дробеструйную камеру, где проходит абразивная обработка изделий, удаление следов наклепа, ржавчины и окалины. Ограничивается помещение складными ручными воротами, при желании дополняют защитной шторой. Комплекс оснащают системой рекуперации дроби для убора и ликвидации абразива, а также вентиляционной установкой с повышенным расходом воздуха до 17000 кубометров в час – не надо указывать расход. Обязательно настраивают системы освещения.

Для удобства системы освещения располагают в верхней части комплекса.

Комплекс дополняют окрасочно-сушильной камерой. При разработке учитывается максимальный вес и размер обрабатываемых изделий. Проходная камера оснащена разрезной крышей. Для автоматизации процесса устанавливается автоматический элеватор в каждой камере. Он позволяет поднимать и опускать изделия вне зависимости от веса, размера, облегчая процесс окрашивания или сушки. Для перемещения изделий используются многостворчатые складные ворота. Присутствуют приточно-вытяжные конструкции с повышенным расходом воздуха до 41 000 кубометра в час.

Технология производства покрасочного отделения включает разработку проходной моечно-сушильной камеры. Здесь также может осуществляться подготовка изделий к покраске удаление загрязнений с внешних или внутренних частей. Возможна реализация сушки при высокой температуре и обдувка воздухом.

Покрасочное отделение может быть выполнено как в классическом варианте, так и смоделировано по желанию заказчика.

Основные требования к покрасочным помещениям

Чтобы начать функционирование и запустить процесс окрашивания, помещение проверяют на соответствие требованиям. Участки и помещения должны учитывать нормы и правила, установленные органами государственного надзора. Основные моменты:

- располагают в изолированных помещениях;

- оснащают дополнительной вентиляцией;

- должны присутствовать ограждения взрывопожароопасной зоны;

- место производства лакокрасочных материалов ограждается отдельно;

- необходимо оборудование для улавливания неосевшей краски, отсоса воздуха.

Если при производстве, очистке и окрашивании выделяется большое количество пыли, которое при высокой концентрации может воспламениться, то производство относят к пожаро- взрывоопасным. Все помещения оснащаются средствами пожарной безопасности. Оборудование должно оснащаться сигнализацией, а корпуса соединены средствами связи.

Организация покрасочного участка

При проектировании и строительстве покрасочного отделения учитывают требования к помещению, вид размещаемого оборудования, максимальные габариты и вес окрашиваемых изделий. Производство покрытий разрешено только в отдельном, изолированном помещении. Здесь поддерживается стабильность производственного процесса, температурный режим. Для создания помещений используют огнестойкие конструкции, оснащенные системой пожаротушения.

Заранее рассчитывают наличие и габариты камер, фильтров, дополнительных помещений.

Все внутренние стены должны выполняться из гладких материалов, которые легко поддаются очистке. Исключают возможность отложения загрязнений. Помещение должно иметь легко очищаемый пол, соответствующее освещение и возможность изоляции отдельных модулей. При расчете нагрузки учитывают потери теплоты, тепловой поток оборудования, численность персонала смены, возможности освещения, температуру окружающей среды и уровень влажности.

Закажите производство покрасочного отделения в компании SPK GROUP. Для получения консультации воспользуйтесь указанным номером телефона.

Технология порошкового окрашивания оборудования

Покраска оборудования относится к технологическому процессу, целью которого является предотвращение коррозии. Помогает продлить работоспособность оборудования, придать декоративный вид.

Автоматическая линия окраски

Выбирая оборудование для порошкового окрашивания, необходимо обратить внимание на ряд параметров и характеристик, среди которых наличие автоматики, транспортной линии, пистолетного распылителя.

Методы окрашивания металла

Подбор метода окрашивания металла напрямую зависит от выбора краски, особенностей покрытия, вида грунтовки.

Приточно-вытяжной агрегат с рекуператором: устройство вентиляционной установки

Для организации воздухообмена в кабинах камер предусматриваются агрегаты подготовки воздуха.

Автоматизированная линия консервации: устройство

Металлопрокат, который поступает к потребителю, имеет окалину, а в процессе транспортировки и хранения может загрязняться и ржаветь. Перед подачей в производство металл требуется почистить и защитить от коррозии на тот период, когда из него производятся конструкции. Для решения этой задачи применяется дробеметная очистка (до Sa 2½), а также консервация металлопроката токопроводящим защитным грунтом.

Читайте также: