Свойства металла подвергаться резанию

Обновлено: 04.10.2024

Приступая к изготовлению какого-либо изделия, вы должны правильно выбрать наиболее подходящий для него материал. Как вы знаете, металлы в технике применяют не в чистом виде, а в виде сплавов. Сплавы получают путем смешивания в расплавленном состоянии двух или нескольких металлов в точно определенном соотношении. Правильный выбор подходящего для вашего изделия металла или сплава можно сделать, зная его свойства.

Каждый металл и сплав обладает определенными механическими и технологическими свойствами.

К механическим свойствам относят прочность, твердость, упругость, вязкость, пластичность.

Прочность — способность металла или сплава воспринимать действующие нагрузки не разрушаясь. Например, если сделанные вами подвески для стенда не разрушаются от его веса при закреплении на стене, значит они обладают достаточной прочностью.

Твердость — свойство материала сопротивляться внедрению в него другого, более твердого материала. Например, если на стальную и медную пластины нанести лунки с помощью кернера, ударив по нему молотком с одинаковым усилием, то в медной пластине глубина лунки будет больше, чем в стальной. Это свидетельствует о том, что сталь тверже меди.

Упругость — свойство металла или сплава восстанавливать первоначальную форму после устранения внешних сил. Если положить на две опоры металлическую линейку и в центре ее поместить небольшой груз, то она прогнется на некоторую величину, а после снятия груза примет первоначальное положение. Это показывает, что материал линейки обладает упругостью.

Вязкость — свойство тел поглощать энергию при ударе.

Пластичность — способность изменять форму под действием внешних сил не разрушаясь. Это свойство используют при правке, гибке, прокатке, штамповке заготовок.

К технологическим свойствам относят ковкость, жидкотекучесть, обрабатываемость резанием, свариваемость и др.

Ковкость — свойство металла или сплава получать новую форму под действием удара. Это свойство основано на использовании механического свойства — пластичности.

Жидкотекучесть — свойство металла в расплавленном состоянии хорошо заполнять литейную форму и получать плотные отливки.

Обрабатываемость резанием — свойство металла или сплава подвергаться обработке резанием различными инструментами.

Свариваемость — свойство металлов соединяться в пластичном или расплавленном состоянии.

Коррозионная стойкость — свойство металлов и сплавов противостоять коррозии.

Все металлы и сплавы подразделяют на черные и цветные. К черным относят железо и сплавы на его основе — сталь и чугун. Все остальные металлы и сплавы — цветные.

Часто сплавы обладают лучшими свойствами, чем их составные части. Например, чистое железо имеет очень низкую прочность, а сплавы железа с углеродом — гораздо более высокую. Если углерода в сплаве меньше 2%, то такой сплав называется сталью. Если углерода от 2 до 4%, то это — чугун.

Сталь не только прочный, но и пластичный материал, хорошо поддающийся механической обработке. Из конструкционной стали делают детали машин и конструкций, а добавляя в сталь хром, вольфрам и другие металлы, получают очень твердые инструментальные стали, из которых изготавливают режущие инструменты для обработки металлов.

Чугун — хрупкий сплав, в связи с чем его используют для изделий, которые впоследствии не будут подвергаться ударам. Чугун обладает очень хорошей жидкотекучестью, поэтому из него получают качественные и сложные отливки: станины станков, радиаторы отопления и другие изделия.

Из цветных сплавов наибольшее распространение в технике получили латунь, бронза, дюралюминий.

Латунь — сплав меди с цинком желтого цвета. Обладает высокой пластичностью, твердостью и коррозионной стойкостью. Применяется для изготовления деталей, работающих в условиях повышенной влажности и в электротехнике.

Бронза — сплав меди со свинцом, алюминием, оловом и другими элементами, желто-красного цвета. Имеет высокую прочность, твердость, хорошо обрабатывается резанием и обладает коррозионной стойкостью. Применяется для изготовления водопроводных кранов и зубчатых колес, для отливки художественных изделий (скульптур, украшений и других элементов), в электротехнике.

Дюралюминий — сплав алюминия с медью, магнием, цинком и другими элементами, серебристого цвета. Хорошо обрабатывается, обладает высокой коррозионной стойкостью. Применяется в авиации, машиностроении и строительстве, где требуются легкие и прочные конструкции.

Help "Свойства чёрных металлов" Плез

Правильный выбор подходящего для вашего изделия металла или сплава можно сделать, зная его свойства.

Каждый металл и сплав обладает определенными механическими и технологическими свойствами.

К механическим свойствам относят прочность, твердость, упругость, вязкость, пластичность.

Прочность — способность металла или сплава воспринимать действующие нагрузки не разрушаясь. Например, если сделанные вами подвески для стенда не разрушаются от его веса при закреплении на стене, значит, они обладают достаточной прочностью.

Твердость — свойство материала сопротивляться внедрению в него другого, более твердого материала. Например, если на стальную и медную пластины нанести лунки с помощью кернера, ударив по нему молотком с одинаковым усилием, то в медной пластине глубина лунки будет больше, чем в стальной. Это свидетельствует о том, что сталь тверже меди.

Упругость — свойство металла или сплава восстанавливать первоначальную форму после устранения внешних сил. Если положить на две опоры металлическую линейку и в центре ее поместить небольшой груз, то она прогнется на некоторую величину, а после снятия груза примет первоначальное положение. Это показывает, что материал линейки обладает упругостью.

Вязкость — свойство тел поглощать энергию при ударе.

Пластичность — способность изменять форму под действием внешних сил не разрушаясь. Это свойство используют при правке, гибке, прокатке, штамповке заготовок.

К технологическим свойствам относят ковкость, жидкотекучесть, обрабатываемость резанием, свариваемость и др.

Ковкость — свойство металла или сплава получать новую форму под действием удара. Это свойство основано на использовании механического свойства — пластичности.

Жидкотекучесть — свойство металла в расплавленном состоянии хорошо заполнять литейную форму и получать плотные отливки.

Обрабатываемость резанием — свойство металла или сплава подвергаться обработке резанием различными инструментами.

Свариваемость — свойство металлов соединяться в пластичном или расплавленном состоянии.

Коррозионная стойкость — свойство металлов и сплавов противостоять коррозии.

Все металлы и сплавы подразделяют на черные и цветные. К черным относят железо и сплавы на его основе — сталь и чугун. Все остальные металлы и сплавы — цветные.

Часто сплавы обладают лучшими свойствами, чем их составные части. Например, чистое железо имеет очень низкую прочность, а сплавы железа с углеродом — гораздо более высокую. Если углерода в сплаве меньше 2%, то такой сплав называется сталью. Если углерода от 2 до 4%, то это — чугун.

Сталь не только прочный, но и пластичный материал, хорошо поддающийся механической обработке. Из конструкционной стали делают детали машин и конструкций, а добавляя в сталь хром, вольфрам и другие металлы, получают очень твердые инструментальные стшш, из которых изготавливают режущие инструменты для обработки металлов.

Чугун — хрупкий сплав, в связи с чем его используют для изделий, которые впоследствии не будут подвергаться ударам. Чугун обладает очень хорошей жидкотекучестью, поэтому из него получают качественные и сложные отливки: станины станков, радиаторы отопления и другие изделия.

Из цветных сплавов наибольшее распространение в технике получили латунь, бронза, дюралюминий.

Латунь — сплав меди с цинком желтого цвета. Обладает высокой пластичностью, твердостью и коррозионной стойкостью. Применяется для изготовления деталей, работающих в условиях повышенной влажности и в электротехнике.

Бронза — сплав меди со свинцом, алюминием, оловом и другими элементами, желто-красного цвета. Имеет высокую прочность, твердость, хорошо обрабатывается резанием и обладает коррозионной стойкостью. Применяется для изготовления водопроводных кранов и зубчатых колес, для отливки художественных изделий (с

mixa Искусственный Интеллект (252377) Черными металлами называются металлы, основную часть которых составляет железо, это: чугун, сталь, собственно железо и ферросплавы. Железо – основной из них, являющийся одним из наиболее распространенных химических элементов в мире. Первыми добывали железо древние египтяне. Сегодня этот металл добывают из руды способом доменного процесса. Железо – металл серо-белого цвета, поддающийся ковке, с хорошей реакционной способностью. Вот несколько основных сфер применения железа: — оно входит в состав чугуна и стали; — применяется в машиностроении; — из него делают жесткие диски для компьютеров; — выступает анодом в аккумуляторах; — применяется для истребления вредителей садоводами. Но чаще всего из черных металлов применяется чугун и сталь. .

Технологические свойства

Под технологическими свойствами понимают способность подвергаться различным видам обработки. Технологические свойства материалов характеризуют восприимчивость материалов к технологическим воздействиям при переработке в изделия. Знание этих свойств позволяет рационально осуществлять процессы изготовления изделий.

Из технологических свойств наибольшее значение имеют:

§ литейные свойства (характеристики),

§ склонность к короблению при термической обработке и др.

1 Обрабатываемость резанием — комплексное свойство металла, характеризующее способность его подвергаться обработке резанием и определяется по скорости, усилию резания, по чистоте обработки (качеству поверхности), по характеру образующейся при обработке стружки.

Обрабатываемость резанием характеризуют следующими показателями:

§ качеством обработки материалов — шероховатостью обработанной поверхности и точностью размеров;

§ стойкостью режущего инструмента;

§ сопротивлением резанию — скоростью и силой резания;

Испытания по скорости и усилию резания производятся путем сравнения показателей, полученных при обработке данного металла, с показателями обрабатываемости эталонной марки стали (автоматная сталь марки А12). Показатель чистоты обработанной поверхности определяется измерением высоты неровностей, образующихся на поверхности металла после снятия стружки режущим инструментом.

2 Обрабатываемость давлением определяют в процессе технологических испытаний (проб) материалов на пластическую деформацию. Методы оценки обрабатываемости давлением зависят от вида материалов и технологии их переработки.

Обрабатываемость давлением порошковых материалов характеризует их текучесть, уплотняемость и формуемость. Методы определения характеристик порошковых материалов установлены государственными стандартами.

3 Свариваемость — способность металла давать доброкачественное соединение при различных способах сварки, характеризуется отсутствием трещин и других пороков в швах и прилегающих к шву зонах основного металла. О свариваемости судят по результатам испытания сварных образцов и характеристикам основного материала в зоне сварного шва.

Хорошей свариваемостью обладают конструкционные стали; значительно худшую имеют чугуны, медные и алюминиевые сплавы, которые требуют специальных технологических условий при сварке.

О свариваемости металлов и сплавов обычно судят по результатам испытания сварных образцов. При этом сварной шов должен быть равнопрочным, т.е. механические характеристики сварного соединения и основного металла должны быть примерно одинаковыми. Сварной шов формируется в результате образования общей сварочной ванны, поэтому металл шва имеет литую структуру. Свойства сварного шва зависят от способа и технологических режимов сварки, условий защиты расплавленного металла, режимов охлаждения и других факторов. Обычно свариваемость тем выше, чем проще технология сварки и чем большее число способов сварки может быть использовано для образования сварного соединения.

Следовательно, свариваемость металлов и сплавов можно рассматривать как способность образовывать неразъемные соединения с заданным комплексом свойств в условиях принятого технологического процесса. С этой точки зрения свариваемость является понятием чисто технологическим.

4 Ковкость — способность металлов и сплавов без разрушения изменять свою форму при обработке давлением. Ковкость зависит

§ от вида обрабатываемых материалов,

§ технологической схемы их обработки,

§ температурных условий деформирования и других факторов.

Поэтому ковкость в значительной степени определяет выбор технологии обработки металлов давлением и экономичность обработки.

Многие металлы и сплавы обладают достаточно хорошей ковкостью в нагретом состоянии, а в холодном состоянии — латунь и алюминиевые сплавы; пониженной ковкостью характеризуется бронза.

5 Прокаливаемость — способность стали воспринимать закалку на определенную глубину от поверхности. Она зависит от присутствия легирующих элементов в составе и размеров зерен структуры.

6 Литейные свойства (характеристики) материалов характеризуют их способность в жидком состоянии заполнять литейные формы и образовывать качественные отливки. Эти свойства можно оценить по жидкотекучести, усадке, газопоглощению и ликвации.

Жидкотекучесть — свойство расплавленного материала заполнять литейную форму и точно воспроизводить внутренние очертания этой формы.

Жидкотекучесть зависит от физических свойств сплава, его химического состава, температуры расплава, состояния формы и других факторов. Наиболее высокую жидкотекучесть имеют серые чугуны, оловянистые бронзы, сплавы алюминия с кремнием (силумины), некоторые легкие магниевые сплавы.

Для повышения жидкотекучести к ним добавляют легирующие компоненты, например, фосфор — в медные сплавы и чугун, кремний — в алюминиевые сплавы.

Литейная усадка — уменьшение объема расплава при переходе из жидкого состояния в твердое. Коэффициент усадки индивидуален для каждого вида материала. Усадка может быть причиной образования многих видов брака в отливках: коробление, раковины, трещины, рыхлоты. На степень усадки влияют многие факторы: химический состав расплава, скорость охлаждения и др. Для многих видов литейных сплавов усадка составляет 0,9. 2,5 %.

Газопоглощение.Многие металлы и сплавы в процессе плавки и заливки способны поглощать и растворять различные газы — азот, водород, кислород. Поглощенные газы могут находиться в металлах в свободном состоянии или образовывать различные химические соединения — нитриды, гидриды, оксиды. Причем повышение температуры расплава увеличивает содержание газов в нем. В результате этого механические и технологические свойства отливок снижаются. Для уменьшения газонасыщения плавление металлов производят в вакууме или среде защитных газов.

Ликвациейсплава называется его химическая неоднородность в различных частях отливки. Ликвация во многом зависит от химического состава сплава, скорости его охлаждения в форме, а также от конфигурации отливки. Устраняют ликвациюдлительным нагревом при температурах 900. 1000 °С с последующим медленным охлаждением.

Понятие о методах испытаний на определение технологических свойств материалов: свариваемость, обрабатываемость резанием, прокаливаемость и т.д

Классификация свойств материалов приведена на рис. 18.1.

Рисунок 18.1 Свойства материалов.

Технологические свойства металлов и сплавов. Под технологическими свойствами металлов и сплавов понимают способность металла подвергаться различным видам обработки.

К технологическим свойствам металлов и сплавов относятся:

- ковкость, или деформируемость, в горячем и холодном состоянии;

Литейные свойства металла (жидкотекучесть) определяются температурой канала определенного сечения при заданных условиях гидростатического напора и температуры сплава и формы.

К литейным свойствам относится ряд свойств. Такие как:

- стойкость к газонасыщению;

- стойкость к трещинообразованию;

- стойкость к усадке;

- стойкость к ликвации (неоднородность по химическому составу).

Жидкотекучесть - способность металла или сплава в расплавленном состоянии заполнять литейную форму зависит от вязкости, поверхностного натяжения расплава и температуры заливки. Определяется жидкотекучесть металла по длине заполнения длиной, прямолинейной или спиралевидной формы данных, и поэтому оценка качества металла при испытаниях производится визуально по состоянию поверхности материала после испытания.

При испытаниях жидкотекучести стали производится одновременно отливка нескольких прутков с сечением в виде пирамиды высотой 8 мм и основаниями 5 и 8 мм и по среднеарифметическому определяется средняя длина. Жидкотекучесть выражается в миллиметрах длины отлитого прутка.

Жидкоподвижность - это способность не только заполнять форму, но и способность заливать тонкий рельеф поверхности формы, например, черты лица, складки одежды, тончайший орнамент какого-либо украшения и пр.

Жидкотекучесть зависит от многих факторов: температуры плавления, температуры формы, вязкости, химического состава, диаграммы состояния и пр. Все эти величины можно рассчитать и использовать производственный опыт.

Хорошей жидкотекучестью обладают чугуны и силумины, бронзы, олово, а также магниевые и литиевые сплавы. Есть сплавы, которые обладают низкой жидкотекучестью (иногда их неправильно относят к густоплавким). К ним относятся: медь, чистое серебро, сталь, легированная рядом элементов, и др.

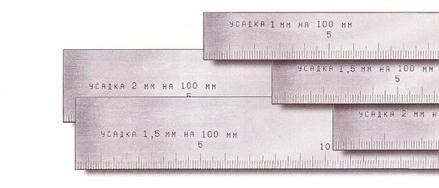

Литейная усадка - отражение различия между плотностью металла или сплава в твердом и жидком состояниях. Чтобы получить отливку близкую по конфигурации к готовому изделию, необходимо модель изделия изготавливать больше отливки на величину усадки.Измеряется с помощью усадочных линеек. Линейка усадочная с диапазоном измерения 0 - 500 мм, ценой деления 1 мм. Масса линейки 0,175 кг. Производятся для измерений со следующими величинами усадки: 1,0%, 1,5%, 2,0%, 2,5%, рис 18.2

Рисунок 18.2 Линейка усадочная с диапазоном измерения 0 - 500 мм

Способность металла или сплава к ликвации и образованию пор определяется методами микроструктурного анализа.

Ковкость металла (деформируемость) - способность воспринимать пластическую деформацию в процессе изменения формы (без появления признаков разрушения) при гибке, ковке, штамповке, прокатке и прессовании. Ковкость зависит от пластичности, степени нагрева, величины деформирующего усилия, наличия примесей и пр. Сплавы и металлы могут коваться как в холодном, так и в нагретом состоянии В последнем случае из раскаленного железа изготавливаются изделия самой различной сложности.

Деформируемость металлов определяется при технологических испытаниях. Некоторые методы технологических испытаний на деформируемость материалов (технологические пробы) стандартизованы. Например, проба на изгиб в холодном и нагретом состоянии (ГОСТ 14019— 68) применяется для пластических металлов при толщине пруткового и листового материала а до 30 мм. Проба на изгиб материалов более 30 мм, а также поковок, отливок и труб производится на образцах методами, предусмотренными соответствующими технологическими условиями на поставку металлов.

Различают загибы: на определенный угол , до параллельности сторон вокруг оправки (угол а = 0) и до соприкосновения сторон образца. Степень нагрева образца должна быть оговорена в технических условиях. Образцы, выдержавшие испытания, не должны иметь трещин, надрывов, расслоений или изломов.

Свариваемость - свойство металлов в определенных условиях технологического процесса образовывать сварное соединение, соответствующее качеству основного металла. Для этой цели производят пробную наплавку валика на листовой металл с последующим определением качества металла в валике и прилегающих зонах. Определение дефектов шва производится ми ГОСТ 3242—69, а стыкового соединения - в соответствии с ГОСТ 6996—66. При сварке сталей увеличение процента углерода в сталях ухудшает свариваемость.

Прокаливаемость - свойство стали закаливаться на определенную глубину определяют на стандартных цилиндрических образцах методом торцовой закалки (ТОСТ 5657—69) в специальной закалочной установке с последующим замером твердости через определенные интеркалы расстояния от закаливаемого торца. За глубину закалки принимают расстояние от поверхности торца образца до слоя с полумартенситной структурой.

Эксплуатационные свойства характеризуют способность материала работать в конкретных условиях.

К ним относятся такие свойства как:

Износостойкость - свойство материала оказывать сопротивление износу, т. е. постепенному изменению размеров и формы тела вследствие разрушения поверхностного слоя изделия при трении.

Жаростойкость - это способность материала сопротивляться окислению в газовой среде при высокой температуре.

Жаропрочность - способность конструкционных материалов (главным образом металлических, а также керамических, полимерных и др.) выдерживать механические нагрузки без существенных деформаций, не разрушаясь при повышенных температурах.

Хладостойкость- способность материалов, элементов, конструкций и их соединений сопротивляться хрупким разрушениям при низких температурах окружающей среды.

Что влияет на способность металлов подвергаться обработке резанием?

Процедура металлообработки резанием предполагает взаимодействие нескольких предметов — инструмента и болванки. Следует отметить, что металл, срезаемый с болванки, деформируется. Следовательно, удаляемый металлический слой называется стружкой. При этом и на детали, которая подвергается обработке, и на самой стружке образуются новые поверхности.

К резанию металлов предъявляется ряд требований относительно качества и точности образуемых поверхностей, производительности выполняемых работ и экономичности. Соответствовать всем вышеперечисленным аспектам непросто, ведь для этого необходимо проследить за тем, чтобы учитывались факторы, которые разделяют на следующие группы:

- факторы, касающиеся непосредственно структуры обрабатываемого материала, то есть его физического состояния;

- факторы, касающиеся металлорежущего инструмента (конструкционное исполнение, технические свойства);

- факторы, которые отражают действительные условия резания.

В процессе более глубокого изучения процесса резания выявляются некоторые параметры, которые не только взаимосвязаны между собой, но и отражают физику взаимодействия инструмента и болванки, неразрывно связанную со свойствами обрабатываемого металла. Все эти параметры объединяются понятием «обрабатываемость материала резанием», обозначающим предрасположенность определенного металла подвергаться механообработке путем резания.

Параметры обрабатываемости металлов

Показатели, характеризующие обрабатываемость металлов:

- сила резания — определяется сопоставлением с аналогичным показателем эталона (стали 45), конечно, главное условие — одинаковые режимы резания;

- эффективная мощность резания — определяется сопоставлением с аналогичной величиной эталона;

- усадка стружки — единица измерения пластической деформации, которая нужна для стружкообразования и получения новых поверхностей на обрабатываемой детали;

- склонность инструмента к наростообразованию;

- качество поверхностей, образуемых в результате использования оптимальных режимов — данный показатель определяется шероховатостью и остаточным напряжением в готовой детали;

- скорость износа материала инструмента относительно скорости его износа при резании эталона;

- количество тепловой энергии, образующейся вследствие деформации при срезания слоя металла и взаимодействия поверхностей трения металлорежущего инструмента и болванки. Еще один важный параметр — способ распределения тепловой энергии между заготовкой, инструментом и стружкой;

- форма, габариты и вид стружки — эти характеристики определяют, насколько удобно стружка отводится, хранится и транспортируется, а также можно ли ее принудительно завивать или ломать;

- расход энергии, затрачиваемой на срезание определенного количества стружки.

Обрабатываемость металла с определенной структурой и химическим составом определяется твердостью, пределом прочности, относительным удлинением материала и т.д. Следует отметить, что свойства обрабатываемых металлов могут изменяться из-за неоднородности структуры.

Свойства, которыми характеризуется резание, отражают взаимосвязь физических явлений в зоне образования стружки. При этом они способны изменяться под воздействием определенных режимов резания, износа металлорежущего инструмента и пр. Следовательно, оценить обрабатываемость материалов относительно стойкости инструмента можно только в том случае, если обеспечить равные условия резания для инструментальных и обрабатываемых металлов.

Режущие свойства инструментов можно определить посредством ряда критериев:

- числом обработанных изделий, одинаковых по материалу изготовления, форме и размерам;

- длиной рабочего пути;

- площадью обработки;

- объемом металла, превратившегося в стружку;

- количеством переточек и периодом стойкости;

- общей длиной обработанных деталей.

Следует отметить, что режущие свойства инструмента зависят от многих факторов:

- от химсостава, структуры, прочностных характеристик, а также стойкости к износу и воздействию высоких температур;

- от конструкционного исполнения металлорежущего инструмента, а именно от конфигурации рабочей части, точности размеров и жесткости;

- от режимов резания, к которым относится скорость резания, подачу, глубину и пр.;

- от состояния металлообрабатывающего станка. Сюда относится жесткость агрегата, его стойкость к вибрациям и технологическая оснастка.

Каждый из вышеперечисленных критериев оказывает непосредственное влияние на функционирование металлорежущего инструмента, поэтому постоянную количественную оценку его режущих свойств можно гарантировать лишь при соблюдении всех факторов, что в реальных условиях производства невозможно.

Читайте также: