Лазер для спекания металла

Обновлено: 17.05.2024

Промышленная SLM установка EOSINT M 280

Выборочная лазерная плавка (SLM) – метод аддитивного производства, использующий лазеры высокой мощности (как правило, иттербиевые волоконные лазеры) для создания трехмерных физических объектов за счет плавки металлических порошков.

Официальным термином для описания технологии является «лазерное спекание», хотя он несколько не соответствует действительности, так как расходные материалы подвергаются не спеканию, а полной плавке до образования гомогенной массы. Альтернативно, процесс может называться прямым лазерным спеканием металлов (DMLS) в случае использования металлических порошков, а также LaserCUSING (фирменное название, бренд компании Concept Laser GmbH). Схожим методом является электронно-лучевая плавка (EBM), использующая электронные излучатели вместо лазеров.

История

Разработка технологии SLM велась Вильгельмом Майнерсом и Конрадом Виссенбахом из Института лазерной техники (ILT) Общества Фраунгофера в Ахене совместно с Дитером Шварце и Маттиасом Фокеле из компании F&S Stereolithographietechnik GmbH в Падерборне. В 2000 году компания F&S заключила коммерческое соглашение с MCP HEK GmbH (впоследствии переименованной в MTT Technology GmbH, а затем в SLM Solutions GmbH). На сегодняшний день Дитер Шварце сотрудничает с SLM Solutions GmbH, а Маттиас Фокеле основал конкурирующую компанию ReaLizer GmbH.

Процесс

Деталь для ракетного двигателя J2-Х, распечатанная специалистами NASA

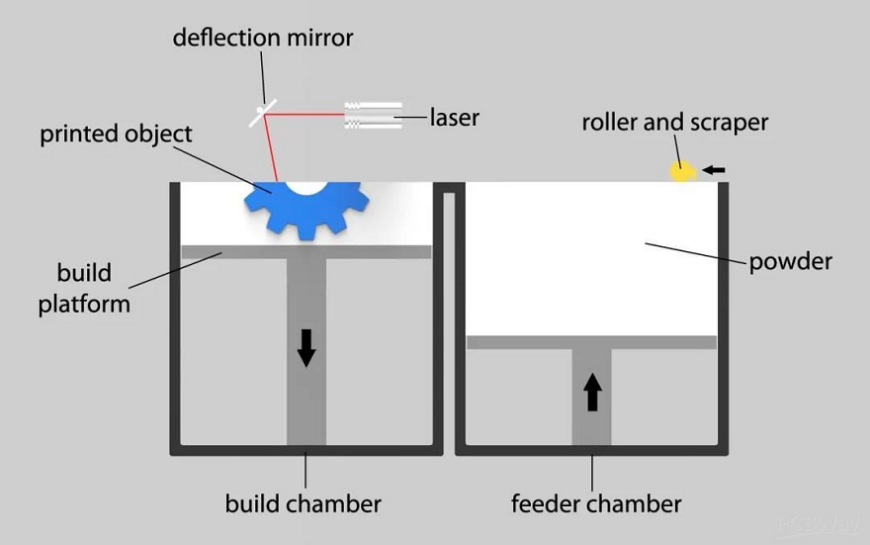

Процесс печати начинается с разделения цифровой трехмерной модели на слои толщиной от 20 до 100 микрон. Готовый файл в стандартном формате STL используется в качестве чертежей для построения физической модели.

Производственный цикл состоит из нанесения тонкого слоя порошка на рабочую поверхность – как правило, металлический стол, способный передвигаться в вертикальном направлении. Процесс печати протекает в рабочей камере, заполняемой инертными газами (например, аргоном). Отсутствие кислорода позволяет избегать оксидации расходного материала, что делает возможной печать такими материалами, как титан. Каждый слой модели сплавляется, повторяя контуры слоев цифровой модели. Плавка производится с помощью лазерного луча, направляемого по осям X и Y двумя зеркалами с высокой скоростью отклонения. Мощность лазерного излучателя достаточно высока для плавки частиц порошка в гомогенный материал.

Материалы

Типичные представители устройств семейства SLM имеют рабочие камеры размером порядка 250мм в одном измерении, хотя технологических ограничений на размер области построения нет. Наиболее популярными материалами являются порошковые металлы и сплавы, включая нержавеющую сталь, инструментальную сталь, кобальт-хромовые сплавы, титан, алюминий, золото и др.

Применение

Технология SLM позволяет создавать полые металлические структуры высокой геометрической сложности

Технология выборочной лазерной плавки применяется для построения объектов сложной геометрической формы, зачастую с тонкими стенками и полостями. Возможность комбинирования гомогенных и пористых структур в одном объекте полезна при создании имплантатов – например, ацетабулярных чашек или других ортопедических имплантатов с пористой поверхностью, способствующей остеоинтеграции (сращиванию с костной тканью). Кроме того, SLM успешно применяется в аэрокосмической отрасли, позволяя создавать высокопрочные элементы конструкций, недосягаемые по геометрической сложности для традиционных механических методов изготовления и обработки (фрезеровки, резки и т.д.). Качество готовых изделий настолько высоко, что механическая обработка готовых моделей почти не требуется. Побочным положительным эффектом служит экономия материалов, ибо SLM в силу своей специфики является практически безотходным производством.

В ходе испытаний NASA было установлено, что детали для ракетных двигателей J-2X и RS-25, изготовленные из никелевых сплавов методом SLM, несколько уступают по плотности материала аналогам, изготовленным литьем с последующей сваркой компонентов. С другой стороны, отсутствие сварочных швов благоприятно влияет на прочность изделий.

Прямое лазерное спекание металлов (DMLS)

Прямое лазерное спекание металлов (DMLS) – технология аддитивного производства металлических изделий, разработанная компанией EOS из Мюнхена. DMLS зачастую путают со схожими технологиями выборочного лазерного спекания («Selective Laser Sintering» или SLS) и выборочной лазерной плавки («Selective Laser Melting» или SLM).

Процесс включает использование трехмерных моделей в формате STL в качестве чертежей для построения физических моделей. Трехмерная модель подлежит цифровой обработке для виртуального разделения на тонкие слои с толщиной, соответствующей толщине слоев, наносимых печатным устройством. Готовый «построечный» файл используется как набор чертежей во время печати. В качестве нагревательного элемента для спекания металлического порошка используются оптоволоконные лазеры относительно высокой мощности – порядка 200Вт. Некоторые устройства используют более мощные лазеры с повышенной скоростью сканирования (т.е. передвижения лазерного луча) для более высокой производительности. Как вариант, возможно повышение производительности за счет использования нескольких лазеров.

DMLS позволяет создавать цельные металлические детали сложной геометрической формы

Порошковый материал подается в рабочую камеру в количествах, необходимых для нанесения одного слоя. Специальный валик выравнивает поданный материал в ровный слой и удаляет излишний материал из камеры, после чего лазерная головка спекает частицы свежего порошка между собой и с предыдущим слоем согласно контурам, определенным цифровой моделью. После завершения вычерчивания слоя, процесс повторяется: валик подает свежий материал и лазер начинает спекать следующий слой. Привлекательной особенностью этой технологии является очень высокое разрешение печати – в среднем около 20 микрон. Для сравнения, типичная толщина слоя в любительских и бытовых принтерах, использующих технологию FDM/FFF, составляет порядка 100 микрон.

Другой интересной особенностью процесса является отсутствие необходимости построения опор для нависающих элементов конструкции. Неспеченный порошок не удаляется во время печати, а остается в рабочей камере. Таким образом, каждый последующий слой имеет опорную поверхность. Кроме того, неизрасходованный материал может быть собран из рабочей камеры по завершении печати и использован заново. DMLS производство можно считать фактически безотходным, что немаловажно при использовании дорогих материалов – например, драгоценных металлов.

Технология практически не имеет ограничений по геометрической сложности построения, а высокая точность исполнения минимизирует необходимость механической обработки напечатанных изделий.

Преимущества и недостатки

Технология DMLS обладает несколькими достоинствами по сравнению с традиционными производственными методами. Наиболее очевидным является возможность быстрого производства геометрически сложных деталей без необходимости механической обработки (т.н. «субтрактивных» методов – фрезеровки, сверления и пр.). Производство практически безотходно, что выгодно отличает DMLS от субтрактивных технологий. Технология позволяет создавать несколько моделей одновременно с ограничением лишь по размеру рабочей камеры. Построение моделей занимает порядка несколько часов, что несоизмеримо более выгодно, чем литейный процесс, который может занимать до нескольких месяцев с учетом полного производственного цикла. С другой стороны, детали, произведенные лазерным спеканием, не обладают монолитностью, а потому не достигают тех же показателей прочности, что и отлитые образцы, или детали, произведенные субтрактивными методами.

На данный момент установки DMLS применяются только в профессиональной среде из-за высокой стоимости

DMLS активно используется в промышленности ввиду возможности построения внутренних структур цельных деталей, недоступных по сложности традиционным методам производства. Детали с комплексной геометрией могут быть выполнены целиком, а не из составных частей, что благоприятно влияет на качество и стоимость изделий. Так как DMLS не требует специальных инструментов (например, литейных форм) и не производит большого количества отходов (как в случае с субтрактивными методами), производство мелкосерийных партий с помощью этой технологии намного выгодней, чем за счет традиционных методов.

Технология DMLS применяется для производства готовых изделий малого и среднего размера в различных отраслях, включая аэрокосмическую, стоматологическую, медицинскую и др. Типичный размер области построения существующих установок составляет 250х250х250мм, хотя технологических ограничений на размер не существует – это лишь вопрос стоимости устройства. DMLS используется для быстрого прототипирования, снижая время разработки новых продуктов, а также в производстве, позволяя сокращать себестоимость мелких партий и упрощать сборку изделий сложной геометрической формы.

Фотографии деталей ракетного двигателя Super Draco, опубликованные основателем компании Space X Илоном Маском

Северо-западный политехнический университет Китая использует DMLS системы для производства элементов конструкции самолетов. Исследования, проведенные EADS, также указывают на снижение себестоимости и отходов при использовании технологии DMLS для производства сложных конструкций в единичных экземплярах или мелкими партиями.

5 сентября 2013 года Илон Маск опубликовал фотографии детали ракетного двигателя Super Draco, созданной из никель-хромового жаропрочного сплава Inconel с помощью принтера EOS.

В качестве расходных материалов могут использоваться практически любые металлы и сплавы в порошковой форме. На сегодняшний день успешно применяется нержавеющая сталь, кобальт-хромовые сплавы, титан и прочие материалы.

PCBWay: основные технологии 3D-печати металлами

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

3D-печать металлами считается вершиной аддитивных технологий. Самый ранний патент на технологию 3D-печати металлом — прямое лазерное спекание или DMLS — получен немецкой компанией EOS GmbH еще в 1997 году. С тех пор металлическая 3D-печать стабильно развивалась, а мы сегодня рассмотрим самые распространенные методы.

Аддитивное производстве металлических изделий можно разделить на четыре основных направления: синтез из металлических порошков на подложке (MPBF), струйное нанесение связующего на металлические порошки (Metal Binder Jetting), прямой подвод энергии и материала (DED) и хорошо знакомую энтузиастам экструзионную 3D-печать (FDM/FFF).

Синтез на подложке с использованием металлических порошков (Metal Powder Bed Fusion, MPBF)

Процессы в этой категории включают прямое лазерное спекание металлов (Direct Metal Laser Sintering, DMLS), селективное лазерное сплавление (Selective Laser Melting, SLM) и электронно-лучевую плавку (Electron Beam Melting, EBM).

Прямое лазерное спекание металлов (DMLS)

Этот метод можно использовать для построения объектов из практически любых металлических сплавов. При прямом лазерном спекании расходный порошок укладывается тонким слоем, а затем лазер последовательно обрабатывает слой, спекая частицы без полного плавления. Процесс повторяется снова и снова до получения цельного изделия. По завершении 3D-печати изделие медленно охлаждается, а остатки порошка извлекаются из рабочей камеры для очистки и подготовки к повторному использованию. Главное достоинство прямого лазерного спекания металлов в том, что оно позволяет получать изделия без внутренних напряжений и скрытых дефектов, что особенно важно при производстве нагруженных деталей, например для аэрокосмической или автомобильной промышленности. Главный недостаток этого метода заключается в дороговизне.

Селективное лазерное сплавление (SLM)

Как и в предыдущем методе, здесь используются мелкодисперсные металлические порошки. Принцип выращивания аналогичен, но вместо спекания частицы порошка плавятся полностью, образуя очень плотную массу. В настоящее время этот процесс применим только к некоторым металлам и сплавам, например нержавеющим и инструментальным сталям, титановым, кобальт-хромовым и алюминиевым сплавам. Высокие температуры обработки могут приводить к образованию остаточных напряжений и деформации печатаемых объектов.

Электронно-лучевая плавка (EBM)

Этот метод схож с селективным лазерным сплавлением, но использует электронные пушки вместо лазерных излучателей. Спектр совместимых расходных материалов ограничен: наиболее часто используются титановые сплавы, хотя метод позволяет работать с кобальт-хромовыми и некоторыми другими вариантами. Технология в основном используется в аддитивном производстве деталей для аэрокосмической отрасли.

Главные преимущества вышеперечисленных методов — возможность построения деталей практически любой геометрической формы и, в целом, использования широкого спектра материалов — от легких алюминиевых до жаропрочных никелевых суперсплавов, многие из которых с трудом поддаются традиционным производственным методам. По механическим свойствам получаемые изделия могут несколько уступать литым и кованым аналогам, но при изготовлении деталей сложной формы это компенсируется возможностью производства цельных изделий без сварных соединений.

Недостатки включают высокую стоимость расходных материалов, оборудования и эксплуатации. Кроме того, требуется параллельное выращивание металлических опорных структур для борьбы с деформациями, что приводит к увеличению отходов и требует немалых трудозатрат на постобработку. Полезные объемы таких систем конструктивно ограничены, а работа с мелкодисперсными порошками требует строгого соблюдения техники безопасности.

3D-печать металлическими порошками со струйным нанесением связующего (Metal Binder Jetting)

Технология предусматривает выборочное напыление связующего на слои порошка — песка, керамики или металла — до получения заготовки. Так как процесс проходит при комнатной температуре, возможность тепловой деформации исключена, а само оборудование может быть масштабировано вверх до крупноформатного производства. Поддержки не требуются, так как опорой для выстраиваемых заготовок служит сам порошок. По завершении построения неизрасходованный материал может быть просеян и использован заново. Такие системы популярны в мелкосерийном производстве и изготовлении единичных деталей по индивидуальным требованиям.

Преимущества состоят в высокой геометрической свободе, эффективном использовании рабочего объема с возможностью мелкосерийного производства и отсутствии необходимости в опорных структурах, что облегчает постобработку. Отсутствие деформаций на этапе построения позволяет выращивать крупногабаритные изделия. Технология отличается более высокой производительностью и меньшей себестоимостью, чем процессы синтеза на подложке.

Главный недостаток — необходимость в термической обработке. 3D-печатные заготовки необходимо подвергать отжигу и спеканию, что требует дополнительных финансовых и временных затрат. Плотность получаемых изделий, как правило, ниже, чем у аналогов, получаемых методами синтеза на подложке, отчего могут страдать механические свойства. Выбор подходящих металлических расходных материалов относительно невелик.

Прямой подвод энергии и материала (Directed Energy Deposition, DED)

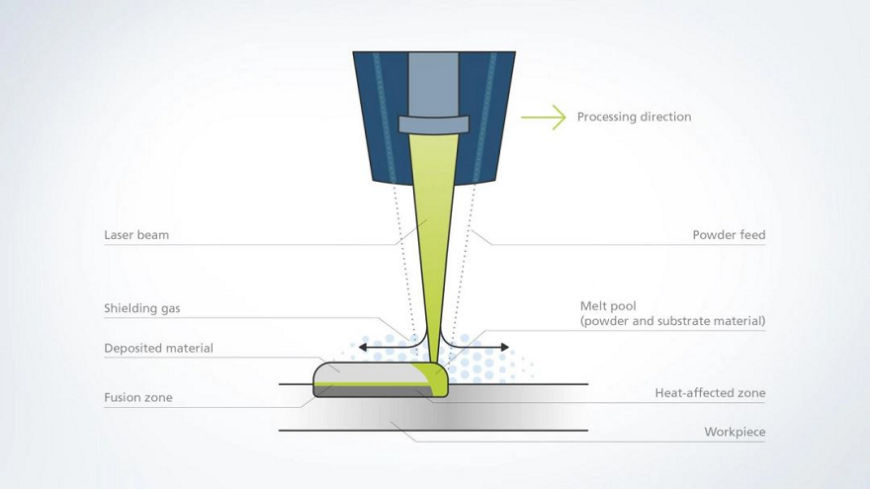

Сюда входят несколько процессов с использованием различных источников энергии и либо порошков, либо проволоки. Два наиболее распространенных метода — электродуговое выращивание (Wire Arc Additive Manufacturing, WAAM) и лазерная наплавка металла (Laser Metal Deposition, LMD), также называемая прямым лазерным выращиванием.

В основе всех технологий DED 3D-печати лежит подача расходного материала прямо в зону плавления. Расходным материалом служит либо напыляемый порошок, либо проволока. Материал подается на поверхность выращиваемого изделия и немедленно плавится с помощью электрической дуги, лазера или электронной пушки. WAAM — это комбинация металлической проволоки и электродугового наплавления, а в LMD используются порошки и лазеры.

Технологии DED подходят не только для 3D-печати изделий с нуля, но и ремонта металлических деталей, например турбинных или компрессорных лопаток, а также нанесения металлических покрытий.

Одно из преимущество DED 3D-печати — низкая стоимость материалов в тех случаях, когда используется металлическая проволока. DED 3D-принтеры также могут использовать два и более металлов или сплавов одновременно, выстраивая структуры с градиентным составом. Многоосевое позиционирование (5- или 6-координатное) добавляет возможность построения геометрически сложных деталей без использования опорных структур.

Наконец, DED 3D-принтеры легко масштабируются, позволяют получать детали высокой плотности, отличаются экономичностью в плане расхода материалов и могут обладать высокой производительностью, особенно при использовании проволоки.

Из недостатков можно отметить относительно высокую стоимость оборудования, невысокое разрешение, снижающее детализацию, а также низкое качество поверхностей при работе с металлической проволокой, требующее интенсивной постобработки.

Экструзионная 3D-печать (FDM/FFF)

Хорошо известная и доступная технология 3D-печати методом послойного наплавления полимерного прутка (FDM или FFF) тоже может применяться в производстве металлических изделий. Для этого требуются специальные филаменты, но подходящее оборудование доступно даже малому бизнесу. В этом вся суть — сделать 3D-печать металлами максимально доступной.

Расходными материалами служат полимер-металлические филаменты, то есть композиты из пластиков с металлическим наполнителем. Такими композитами можно печатать на большинстве FDM 3D-принтеров, даже любительского класса, однако получаемые заготовки требуют серьезной обработки. После 3D-печати полимерное связующее необходимо удалить травлением или отжигом, после чего заготовку необходимо спечь до готового вида. Основная масса затрат, таким образом, приходится на оборудование для термической обработки и довольно дорогие расходные материалы, но в целом процесс остается самым дешевым из всех перечисленных.

Экструзионная 3D-печать полимер-металлическими филаментами применяется как в единичном, так и мелкосерийном производстве, не требует использования дорогих и опасных мелкодисперсных порошков, доступна малому и среднему бизнесу.

Главный недостаток состоит в трудоемкой термической обработке 3D-печатных заготовок, требующей дополнительного оборудования. Детали сложной геометрической формы зачастую необходимо печатать с поддержками, но до термической обработки опорные структуры удаляются относительно легко — как с обычных пластиковых моделей. Получаемые изделия демонстрируют относительно высокую пористость и подвержены значительной усадке в процессе термообработки, что необходимо компенсировать масштабированием на этапе подготовке 3D-моделей к печати.

PCBWay предлагает широкий перечень услуг, включая дизайн, прототипирование, сборку и серийное производство печатных плат, поставку электронных модулей, 3D-печать, механическую обработку и другие. Мы стремимся удовлетворить потребности мейкеров и производителей в электронике качеством, скоростью доставки и экономичностью.

Партнерский материал

DMLS (прямое металлическое лазерное спекание) 3д

DMLS (Direct Metal Laser Sintering — прямое металлическое лазерное спекание) — технология прямого лазерного плавления металла (DMLM). Или лазерной сварки в порошковом слое (LPBF). Она точно формирует сложные геометрические формы. Которые невозможны при других способах изготовления металла.

3D-печать не ограничивается только пластиком. Дальше Вы узнаете все о прямом металлическом лазерном спекании Direct Metal Laser Sintering. Одной из немногих технологий 3D-печати, способной изготавливать детали непосредственно из металла.

Что такое DMLS (Direct Metal Laser Sintering)?

Прямое металлическое лазерное спекание (DMLS — Direct Metal Laser Sintering) — это одна из немногих технологий 3D-печати, которая напрямую создает металлическую деталь из своей трехмерной компьютерной модели.

Этот процесс является развитием порошковой металлургии (ПМ). Технологии формования металлов, которая использует тепло и давление для формирования порошковых металлических деталей.

Рабочим материалом для этого процесса 3D-печати является тонко измельченный металл. Обычно размер частиц металла составляет 20-40 микрометров. Размер и форма частиц ограничивают детальное разрешение конечной детали. Меньший размер металлических частиц и меньшие отклонения обеспечивают лучшее разрешение.

Другими пределами разрешения в этой технологии являются высота слоя и размер лазерного пятна. Как и в других процессах 3D-печати, модель делится на множество тонких слоев. Которые затем печатаются один за другим для создания конечной части. Высота слоя для печати приблизительно равна максимальному размеру используемого металлического порошка.

DMLS и SLM

Прямое металлическое лазерное спекание (DMLS — Direct Metal Laser Sintering) и технология селективного лазерного плавления (SLM — Selective Laser Melting) очень похожи. Разница между этими двумя процессами заключается в температуре, используемой для плавления металлического порошка.

Технология селективного лазерного плавления нагревает металлический порошок до полного растворения в жидкости. DMLS не плавит металлический порошок. В результате требуется меньше энергии. Но спекание нагревает частицы настолько, что их поверхности свариваются друг с другом.

Прямое металлическое лазерное спекание работает с металлическими сплавами. Или смеси металлов. Поскольку он не плавит металлический порошок. В то время как технология селективного лазерного плавления лучше всего работает с чистыми металлами.

Процессы DMLS и SLM функционально одинаковы. Используются порошковые металлы, лазеры сплавляют частицы металла. В результате все остальные их внутренние процессы следуют тому же сценарию.

Единственная количественная разница между этими двумя показателями — это температура, возникающая на поверхности металлического порошка. Проще говоря, SLM нагревает металл сильнее, чем DMLS.

Достаточно ли этой разницы температур, чтобы назвать эти две технологии отличными? Да, если верить патентам, лицензиям и маркетингу.

Правовая история Direct Metal Laser Sintering

История DMLS (Direct Metal Laser Sintering) начинается в 90-х годах с изобретения селективного лазерного спекания (SLS). Это патент Карла Декарда, срок действия которого истек. Параллельно EOS (компания в Мюнхене, Германия) также разрабатывала технологии аддитивного производства. В том числе лазерное спекание для пластмасс и металлов.

Достижения этой технологии продолжались с соответствующими лицензионными соглашениями. И юридическими баталиями. Пока EOS в конечном итоге не получила всемирные права на технологию селективного лазерного плавления.

Затем компания стала продвигать технологию DMLS (рожденную от SLS). Первые коммерческие принтеры DMLS выпущены в 1995 году. В итоге EOS и сегодня остается лидером в технологии DMLS (Direct Metal Laser Sintering).

Технология SLM была разработана в то же время, что и прямое металлическое лазерное спекание. (Институт лазерных технологий Фраунгофера в Аахене, Германия). Эта технология развивалась в последующие годы. Хотя и имела множество проблем с лицензированием и судебными делами.

Эти вопросы были связаны не с самой технологией, а с нарушением лицензионных соглашений. EOS также проявляет интерес к технологии SLM, заключая лицензионные соглашения с Trumph GmbH. Хотя делает упор на DMLS.

Как работает DMLS (Direct Metal Laser Sintering)

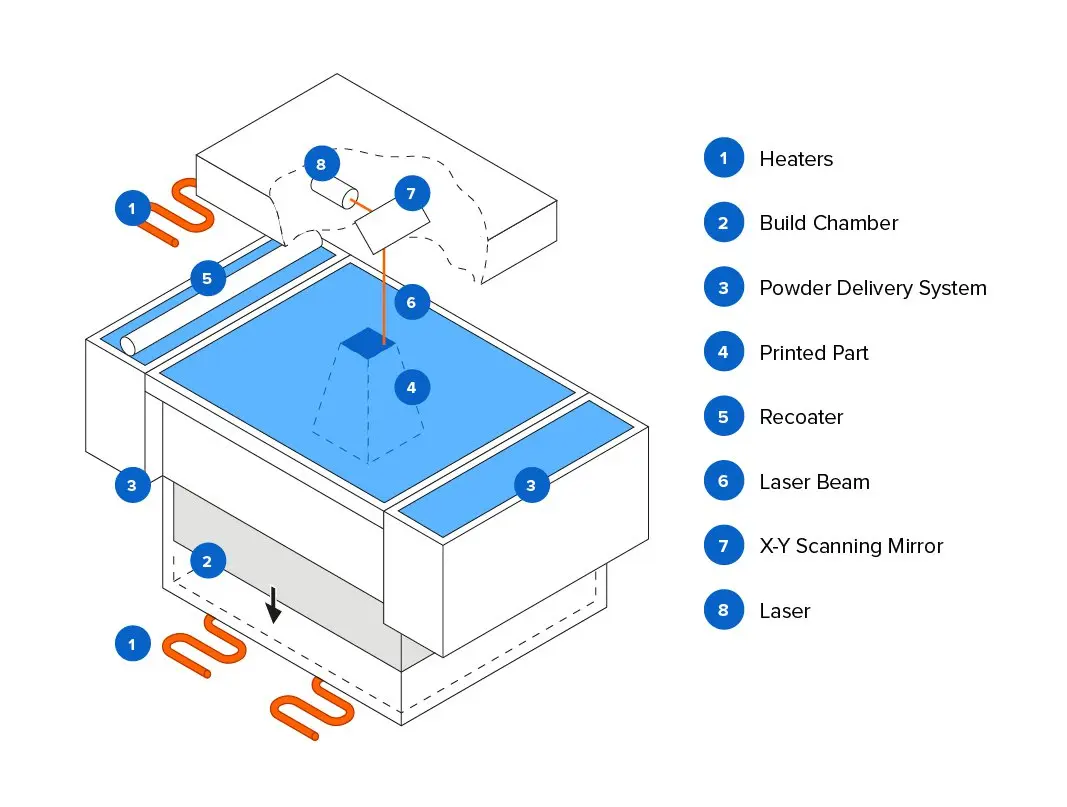

DMLS (Direct Metal Laser Sintering) следует основной последовательности процессов для большинства технологий 3D-печати. Это создание модели, среза и печати слой за слоем. Как только 3D-модель создана и нарезана с помощью соответствующего программного обеспечения, код, необходимый для принтера для изготовления детали, подается на принтер. И физический процесс может начаться.

Для начала бункер принтера DMLS заполняется желаемым металлическим порошком. Нагреватели принтера доводят порошок до температуры, близкой к диапазону спекания сплава. В результате в принтере используется инертный газ. Он защищает нагретый порошок и детали при сборке.

Сборка начинается с нанесения тонкого слоя металлического порошка на платформу для сборки. Затем лазер начинает свой путь для этого слоя, выборочно спекая порошок в твердое вещество. В результате последовательность дозирования слоя и спекания продолжается до завершения детали.

После того как деталь остыла, окружающий сыпучий металлический порошок удаляется из принтера. Последние шаги включают удаление поддержки. А также любую необходимую последующую обработку.

Детали DMLS можно обрабатывать как металлические детали, изготовленные обычной металлообработкой. Это может включать, например, механическую обработку, термическую обработку или чистовую обработку поверхности.

Эти технологические этапы схожи с SLM. Только мощность лазера увеличивается до «плавления».

DMLS — преимущества и ограничения

DMLS и SLM имеют много преимуществ и ограничений. Поскольку они функционально одинаковы. За некоторыми исключениями. Естественно, оба имеют много преимуществ перед другими технологиями 3D-печати.

Например, создание объекта слой за слоем обеспечивает эффективное и доступное производство сложных внутренних и внешних геометрий. Но это просто невозможно при вычитании (механическая обработка) или формировании.

Тем не менее, давайте посмотрим на некоторые вещи, которые выделяют DMLS и SLM.

Преимущества

Прямая металлическая печать:

Прямое металлическое лазерное спекание и SLM могут производить металлические детали напрямую.

Прямое металлическое лазерное спекание можно использовать с металлическими сплавами или чистыми металлами, не влияя на свойства материала. Даже смеси порошков (например, алюминия и нейлона) могут быть успешно напечатаны.

Разнообразие материалов:

Между DMLS и SLM доступен широкий ассортимент порошков из металла и металлических сплавов. Включая стали, нержавеющие стали, алюминий, титан, никелевые сплавы, хром кобальта и драгоценные металлы.

Сильные, функциональные детали:

Свойства готовой детали сравнимы с деталями, отлитыми из того же материала. Сильные, функциональные металлические детали производятся с помощью процесса DMLS. SLM может произвести более прочную деталь, плавя металл.

Конечные детали имеют хорошие механические свойства во всех направлениях. (Некоторые методы 3D-печати — например, FDM — имеют тенденцию быть слабыми по крайней мере в одном направлении.)

Перерабатываемый материал:

Металлический порошок, который не спекается и не расплавляется, можно использовать повторно.

Ограничения

Высокая цена:

Прямое металлическое лазерное спекание и SLM имеют самые высокие цены на процессы 3D-печати. Машины и материалы дорогие, а процесс медленный.

Пористые части:

Готовые детали DMLS являются пористыми по отношению к расплавленной металлической части. Пористость можно контролировать. Но не устранять в процессе или во время последующей обработки.

Мелкие детали:

Большинство принтеров DMLS (Direct Metal Laser Sintering) имеют относительно небольшие объемы сборки.

DMLS (Direct Metal Laser Sintering) — инновационные применения

Немногие процессы 3D-печати способны напрямую печатать объекты, используя металл. Эта способность делает технологию прямое металлическое лазерное спекание популярной при изготовлении сложных деталей из высокоэффективных металлов и сплавов.

Области, которые получают большую пользу от использования DMLS (Direct Metal Laser Sintering)? Это медицинская, стоматологическая и аэрокосмическая промышленность. Их детали часто требуют использования высокопроизводительных или экзотических материалов.

Прямое металлическое лазерное спекание может создавать детали, которые просто невозможно изготовить с использованием традиционных технологий металлообработки.

Медицина:

Индивидуальное протезирование может быть смоделировано и напечатано из таких материалов, как титановые сплавы, для замены частей костей, потерянных в результате несчастного случая или болезни.

Они обладают высокой прочностью, устойчивы к атакам со стороны тела. А пористость способствует росту кости в протезную структуру. Самое главное, что каждый протез может быть легко сделан уникальным для отдельного пациента.

Стоматология:

Протезирование, мосты, коронки и частичные зубные протезы легко моделируются специально для пациента. А затем печатаются из высокопрочных материалов, таких как хром кобальта. Индивидуальная подгонка, прочность и долговечность быстро доступны в процессе печати DMLS.

Авиация и космонавтика:

Прямое металлическое лазерное спекание является ключевой частью сокращения количества деталей. А также создания сложных геометрий и снижения веса при сохранении или увеличении прочности и долговечности деталей.

Детали DMLS (прямое металлическое лазерное спекание) используются в коммерческих самолетах и ракетах. От простых кронштейнов до сложных деталей турбины и зондов. Можно производить даже полный выпуск ракет.

Лицензия. Текст «Прямое лазерное спекание металлов (DMLS) — простое объяснение» от All3DP лицензируется в соответствии с международной лицензией Creative Commons Attribution 4.0

Полный обзор технологии селективного лазерного спекания в 3D-печати

В обзоре расскажем о SLS-3D-печати: технологии, сырье, сфере применения. Селективное лазерное спекание - разновидность аддитивного производства, на базе которой создают прототипы и рабочие детали, отличающиеся высокой прочностью и износостойкостью.

В чем суть метода SLS-3D-печати?

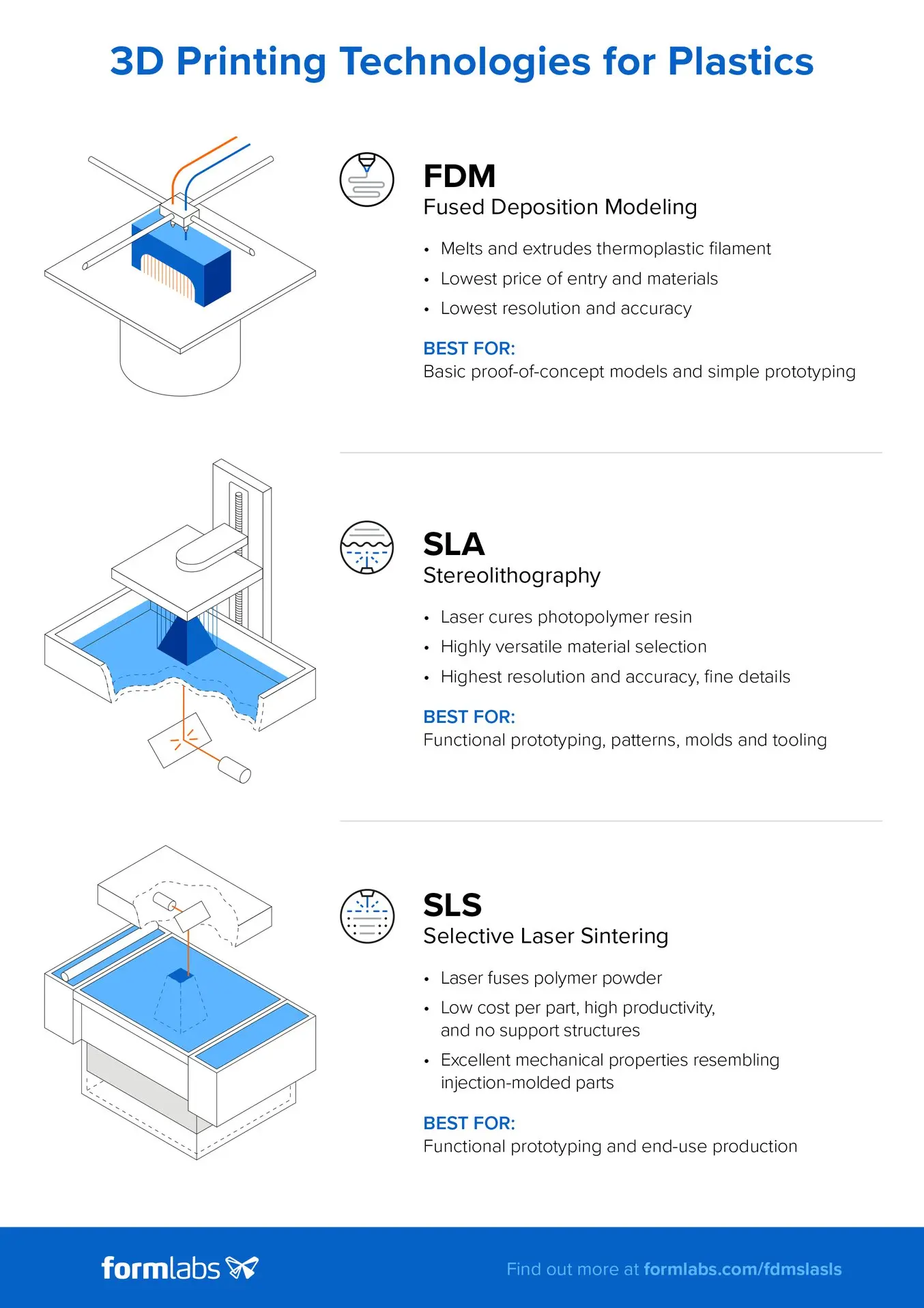

Селективное лазерное спекание — это способ производства, при котором лазерный луч спекает порошковые полимеры в прочное изделие.

SLS-печать пользуется популярностью уже много лет, так как имеет много преимуществ:

Последние годы SLS-3D-печать вышла за рамки высокотехнологичных областей и стала более доступной.

Знакомьтесь, инновационный 3D-принтер Fuse 1 на базе метода селективного лазерного спекания.

Принцип технологии

Схематическое изображение метода SLS.

1 этап. Печать модели. Порошок наносят на рабочую поверхность тонким слоем, где он нагревается до заданной температуры. Затем лазерный луч нагревает материал до состояния плавления или немного меньше, после чего порошок начинает затвердевать. Незадействованные частицы выполняют функцию поддержек модели. По завершении цикла рабочая платформа опускается в камеру на глубину слоя - 0,05-0,2 мм и процесс повторяется до полной готовности изделия.

2 этап. Напечатанные модели должны некоторое время оставаться в камере для остывания. В противном случае, возможна потеря некоторых механических характеристик и даже изменение формы изделия.

3 этап. Завершающий процесс - постобработка. Объекты очищают от остатка порошка, затем подвергают струйной или галтовочной обработке. Порошок подходит для переработки и дальнейшего использования.

Для того, чтобы сгладить небольшую зернистость, модели рекомендуют подвергать струйной или галтовочной обработке. Деталь изготовлена на Fuse 1.

Так как при SLS-печати не требуется создания поддержек (их функцию выполняет неспекшийся материал), технология становится отличным инструментом для изготовления деталей сложной геометрической формы.

Еще одно преимущество лазерного селективного спекания - прочность изделий, не уступающих по этому параметру деталям, отлитым под давлением.

Сравнение технологий 3D-печати.

Как возникло селективное лазерное спекание

Технология появилась в восьмидесятые годы прошлого столетия в Америке. Авторами были доктора Техасского университета Карл Деккард и Джо Биман. С момента изобретения метода постепенно расширялся спектр рабочих материалов. Сейчас при помощи SLS-3D-печати создают пластмассовые, керамические, металлические, стеклянные изделия с разных набором механических характеристик.

Метод имеет две разновидности:

На базе пластмассового порошка - SLS - селективное лазерное спекание.

На базе металлического порошка - DMLS - прямое лазерное спекание металлов.

Еще несколько лет назад такая печать была доступна только для узкого круга предприятий. Однако сегодня, благодаря современным разработкам, SLS-производство становится не менее доступным, чем привычные аддитивные методы, например FDM и SLA.

Отличия SLS-3D-принтеров

Все 3D-принтеры, использующие SLS-метод, работают по принципу, описанному выше. Они различаются размером рабочей камеры, типом и мощностью лазера, некоторыми конструктивными особенностями.

Промышленные модели

Как мы уже писали выше, многие годы селективное лазерное спекание было рабочей технологий производственных гигант.

Помимо высокой стоимости, устройства имеют ряд требований для организации рабочего процесса.

Чтобы не допустить окисления и разрушения материала лазером, требуется инертная среда, соответственно специальное оборудование.

Также необходимо электроснабжение промышленной мощности, системы вентиляции, кондиционирования, отопления и площадь для размещения оборудования минимум десять квадратных метров.

Если добавить ко всем вышеперечисленным требованиям цену промышленных машин, начинающуюся от $ 100 000, становится понятным, почему оборудование было доступно узкому кругу компаний.

Революционный Fuse 1

В последние годы производители начали предлагать более бюджетные SLS-3D-принтеры. Однако они были несовершенными: страдало качество изделий, не было готовых решений для простой постобработки.

Formlabs удалось разработать и выпустить инновационный продукт - модель Fuse 1. Принтер небольшого размера, значительно дешевле предыдущих промышленных машин, печатает модели высокого качества.

Для Fuse 1 не нужно обеспечивать специальные условия эксплуатации и выделять отдельную площадь.

В модели задействован 1 лазер, материал нагревается быстрее, поэтому не требуется подача газа в камеру и профессиональная вентиляция.

Принтер может получать питание от стандартной электросети за счет меньшей потребности в электроэнергии по сравнению с промышленными образцами предыдущего поколения.

Разработчики создали уникальную технологию Surface Armor, которая сейчас находится в процессе получения патента. Ее преимущество в создании полуспекшейся оболочки, задача которой поддерживать равномерный подогрев зоны вокруг печатающихся объектов для формирования высококачественной поверхности и лучших механических свойств.

Рабочий объем Fuse 1 немного уступает традиционным SLS-принтерам, но устройство выигрывает в цене, компактности и простоте использования.

Сравнение 3D-принтеров с технологией SLS

Материалы для SLS-3D-печати

Нейлон - наиболее востребованный материал. Его популярность связана со свойствами термопластика. Детали, изготовленные из нейлона, обладают следующими характеристиками:

устойчивость к воздействию УФ-лучей и других агрессивных факторов внешней среды;

Благодаря этому набору свойств из нейлонового порошка печатают прототипы и рабочие изделия.

Нейлон - универсальный материал, его используют во многих отраслях (в том числе в сфере здравоохранения)

Nylon 12 Powder - подходит для печати стандартных объектов без специфических характеристик.

Из Nylon 11 Powder изготавливают изделий с повышенным коэффициентом пластичности и износостойкости.

Свойства нейлона в 3D-печати

Nylon 11 и 12 — однокомпонентные материалы. Для изготовления ряда моделей используют порошки, состоящие из 2 компонентов. Для придания изделиям специфических характеристик, например повышенной гибкости, прочности и других созданы нейлоновые материалы с добавлением углерода, стекла, алюминида.

Этапы SLS-3D-печати

1. Проектирование и подготовка файла

Для создания проекта можно использовать любую САПР, файл полученный при сканировании. Все ПО, на базе которых работают SLS-3D-принтеры, дают возможность нарезать модель на слои, оценить время печати, расположить объекты в заданном порядке, настроить параметры печати. После подготовки программное обеспечение передает команды печатающему устройству через кабель или по беспроводному соединению.

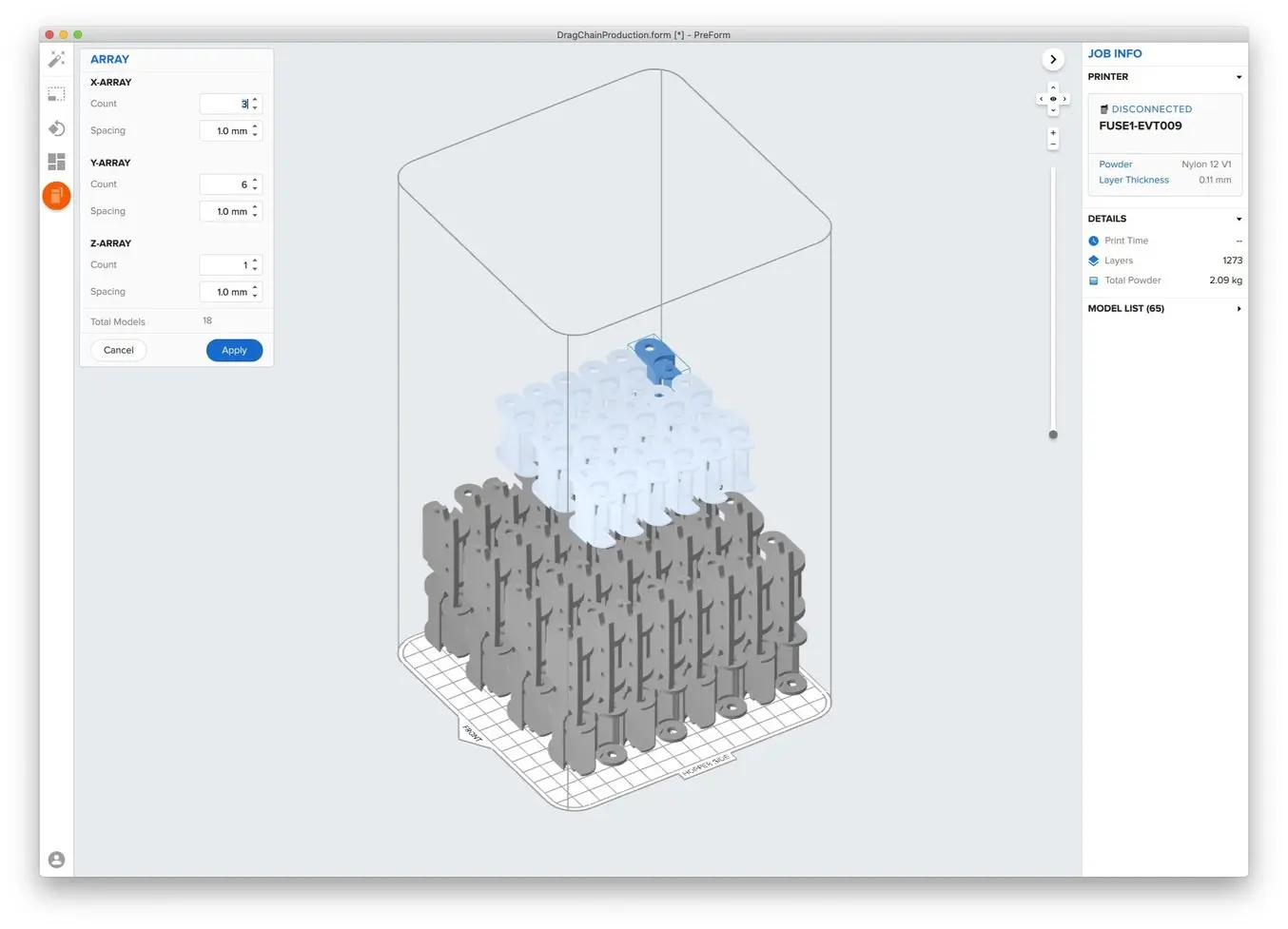

ПО для Fuse 1 - PreForm - находится в свободном доступе.

2. Подготовка принтера

Подготовительные работы зависят от модели принтера. Машины предыдущего поколения требуют специальной подготовки для работы и ТО.

Производители Fuse 1 существенно упростили печать на базе SLS-технологии.

3. Печать

После подготовительных работ можно начинать процесс. Сложность задачи определяет время печати: от пары часов до нескольких суток.

После окончания печати модели нужно оставить в камере для остывания, чтобы избежать потери формы и зафиксировать механические характеристики. Для следующего рабочего цикла можно использовать сменную камеру построения.

За печатью Fuse 1 можно наблюдать на сенсорном экране или на компьютере при помощи ПО PreForm.

4. Восстановление и постобработка

Финальные процессы занимают немного времени, так как SLS-технология не предполагает использования поддержек, а значит и временных затрат на их удаление.

Остывшие модели извлекают из камеры, очищают от остаточного порошка.

Затем порошок просеивают и перерабатывают для дальнейшего использования. Свойства материала немного снижаются, поэтому для следующих циклов печати применяют смесь нового и старого порошка.

Вторичное использование сырья - важное преимущество метода SLS.

Как правило для хранения, восстановления и смешивания порошка используют различные устройства. Formlabs предлагает универсальное оборудование - Fuse Sift для решения всех вышеперечисленных задач.

5. Дополнительная постобработка

Очищенные модели можно сразу использовать. Но для разных проектов может потребоваться дополнительная обработка изделий. Например, для удаления зернистости с поверхности производитель рекомендуют галтовочную или струйную обработку.

При необходимости изменить другие параметры, например цвет, водонепроницаемость, электропроводность, изделия можно покрывать различными составами.

Основные преимущества метода:

расширение инженерных возможностей.

Удобство проектирования

3D-печать на базе SLS не нуждается в формировании поддержек, в отличие от ряда других способов печати, как например FDM, SLA.

Поэтому SLS-принтеры позволяют изготавливать детали сложной конфигурации, с выступающими элементами, внутренними отверстиями и другими особенностями.

Шина для руки со сложным плетением.

Особенностью SLS-печати стала возможность создания как прототипов, так и рабочих изделий. Раньше при проектировании инженеры исходили из того, что конечные изделия будут изготавливать традиционными методами. Сейчас селективное лазерное спекание расширяет возможности производства. Модели, которые невозможно создать при помощи привычных технологий, можно печатать на SLS-3D-принтерах.

Высокая производительность и эффективность

Лазеры значительно мощнее и точнее, чем рабочие элементы устройств в принтерах другого типа, например FDM. SLS- самый быстрый метод аддитивного производства прототипов и функциональных изделий. Он позволяет печать несколько изделий за один цикл. ПО помогает расположить на платформе модели максимально близко.

Модели в камере построения можно располагать с минимальным зазором.

Надежные материалы для функциональных моделей

Нейлон и его композиты доказывали свою высокую эффективность на протяжении многих лет. Спеченный нейлоновый порошок превращается в изделия с почти 100% плотностью. А механические свойства напечатанных моделей не уступают свойствам изделий, созданных по технологии литья под давлением.

Напечатанный из Nylon 12 Powder шуруповерт.

3D-печатные изделия из нейлона более долговечны, чем пластмассовые, вылитые под давлением или изготовленные по других технологиям 3D-печати.

Низкая себестоимость моделей

В себестоимость входят затраты на оборудование, сырье и оплату труда.

Затраты на оборудование. Чем больше продукции напечатает устройство за весь срок эксплуатации, тем меньше затрат ложится на каждую единицу. А значит, чем выше производительность, тем ниже стоимость владения устройством в пересчете на единицу продукции.

Среди всех существующих 3D-принтеров SLS-принтеры самые быстрые и высокопроизводительные. Высокую скорость обеспечивают несколько особенностей машин:

быстрая работа лазеров;

возможность компактного размещения в рабочей области нескольких моделей;

сокращенный срок постобработки за счет отсутствия поддержек.

Сырье. Если другие технологии, как правило, используют специализированное сырье, SLS-печать базируется преимущественно на нейлоне, одном из самых бюджетных материалов для трехмерной печати. Если принять во внимание возможность переработки использованного порошка, становится понятным, почему нейлон один из самых экономичных видов сырья.

Трудозатраты. Ручной труд сведен к минимуму за счет простой постобработки. Поэтому в сравнении с другими технологиями, SLS экономит затраты на оплату труда.

Покупка SLS-3D-принтера обойдется дороже, чем приобретение других машин.Однако, инвестиции возвращаются быстрее, чем при покупки более дешевых устройств за счет существенного снижения себестоимости выпускаемой продукции.

Если в бизнесе потребность в трехмерной печати возникает редко, зачастую привлекают аутсорсинговые компании, но это влечет за собой увеличение финансовых и временных затрат.

Уменьшение сроков проектирования

Важное преимущество технологии - в использовании одного и того же оборудования для создания прототипов и функциональных деталей. В процессе разработки прототипы деталей можно тестировать и быстро корректировать, сокращая период создания готового продукта.

SLS-технология позволяет изготавливать прочные и надежные прототипы и конечные изделия.

Благодаря долгому сроку службы изделий из нейлона и невысокой себестоимости печати, селективное лазерное спекание подходит для производства объектов сложной формы, небольших партий товара. Метод часто становится экономически более выгодным, чем традиционные способы производства (например, литье под давлением).

Применение 3D-печати по технологии SLS

Метод помогает сократить сроки проектирования, выхода на рынок нового товара или создания партий по индивидуальном заказу. Область применения технологии постоянно расширяется. На сегодняшний день она отлично зарекомендовала себя в медицине, на производстве и в проектировании.

Проектирование

Облегчает процесс создания новых продуктов: от первого прототипа до готового функционального изделия. Преимущества: сокращение сроков проектирования, возможность тестирования прототипов в рабочих условиях.

Производство

Позволяет быстро вносить изменения в существующие товары, исходя из потребностей рынка. Преимущества:

Универсальность: от простейших крепежных элементов - до деталей автомобилей.

Массовое и мелкосерийное изготовление продуктов с индивидуальными характеристиками.

Надежность и прочность готовой продукции.

Медицина

Возможность самостоятельно изготавливать изделия медицинского назначения по индивидуальному заказу. Преимущества:

Широкий спектр применения: от хирургических инструментов до протезов конечностей.

Биосовместимость материала Nylon 12 позволяет стерилизовать модели и использовать конечным потребителем.

Компания Formlabs открыла широкие возможности для проектирования и производства продукции компаниям небольшого масштаба. Fuse 1 позволяет создавать изделия из высококачественного сырья по самой выгодной себестоимости.

Читайте также: