Лазер ручной по металлу

Обновлено: 05.07.2024

Волоконно лазерная сварка применяется для сварки металлических конструкций из листового и профильного металла (труб). Такая сварка отличается высоким качеством соединения различных металлов.

Преимущества лазерной сварки

- Идеальный сварной шов

- Высокий ресурс и отсутствие расходных материалов (кроме газа)

- Сварка без правок и дальнейшей механической обработки свраного шва

- Высокая производительность и скорость сварки

- Высокая экологическая безопасность по сравнению с традиционной сваркой

- Минимальные температурные поводки и коробление металла (в сравнении с другими методами).

- Возможность сварки двух разных материалов

Принцип работы

Сущность лазерного процесса сварки состоит в следующем: лазерное излучение направляется в систему фокусирующих линз и фокусируется в пучок. Дальше луч направляется на свариваемые детали, нагревает и расплавляет металл, формируя аккуратный сварной шов.

Свариваемые материалы не подвергаются чрезмерным нагревам в следствии чего не происходит их деформация и сохраняется геометрия изделия. Стоит также отметить что, даже малоопытные сварщики использующие оптоволоконные ручные лазерные аппараты показывают высокую эффективность и качество в сварке металлоконструкций, фитингов и т.д.

Лазерную сварку производят сквозным и частичным проплавлением в любом пространственном положении. Волоконная сварка проводится непрерывным излучением. При сварке изделий малых толщин от 0,05 до 1,0 мм сварка проходит с расфокусировкой лазерного луча.

В последнее время широкое распространение получили сварочные головки с сканаторными системами формирующие так называемый воблинг шов. За счет поступательно вращательного движения лазерного луча формируется равный широкий сварочный шов. Такие головки, как WSX ND18, Qilin позволяют регулировать его ширину от 0-4мм.

Как и в традиционной сварке, в лазерной также используют присадочных материалы (проволока диаметром около 1,5 мм, лента или порошок). Присадка увеличивает сечение сварного шва. Для подачи проволоки в зону сварки используют автоподатчики с регулировкой скорости подачи. Лазерная сварка разделяется на три вида: микросварка (толщина или глубина проплавления до 100 мкм), мини-сварка (глубина проплавления от 0,1 до 1 мм), макросварка (глубина проплавления более 1 мм).

Оборудование

Лазерный сварочный аппарат состоит из следующих компонентов.

1. Лазерный источник.

Мы поставляем три бренда лазерных источников излучения: IPG, Raycus или MAX.

Важно правильно подобрать мощность лазера. Диапазон мощностей для ручной сварки составляет от 500 до 2000 Ватт. Для комфортной сварки нержавеющей стали лучше использовать лазерный излучатель не 1500 ватт.

2. Водяной чиллер.

Для охлаждения источника излучения и лазерной головки используется водяной охладитель жидкости - чиллер. Этот аппарат сам регулирует температуру охлаждающей жидкости и отключает станок если он выходит за рамки рекомендуемых параметров.

3. Сварочная головка.

В составе сварочных аппаратов мы используем лазерные головки производства Hanwei, Qilin и WSX. Эти головки обладают дополнительными параметрами настройки, меньшими габаритами и весом, а самое главное возможностью регулировки сварного шва и отключение воблинг эффекта. Отключение воблинга позволяет производить резку тонких металлов сварочным аппаратом установив специальное сопло.

4. Контроллер управления лазерным источником.

Контроллер управления представляет собой микрокомпьютер с понятным интерфейсом на английском или русском языке. С помощью тачскрина Вы можете настроить мощность изучения, частоту, подачу газа и другие необходимые параметры.

5. Сварочный газ Аргон.

Газ необходим не только для поддержания хорошей свариваемости материалов, но и для защиты оптического тракта от копоти и нагара.

Используйте только высокоочищенный газ для сварочных работ. Это увеличит ресурс защитных и фокусирующих линз, ресурс самого лазерного излучателя и повысит качество сварного шва.

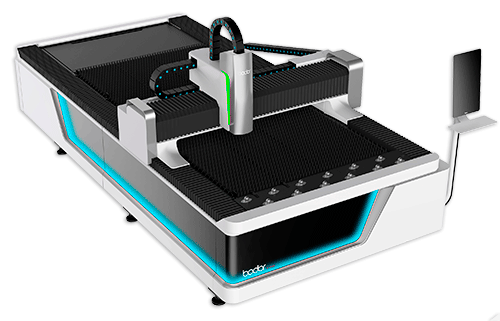

Станок лазерной резки металла с ЧПУ

Мощность лазера, Вт 1500 Лазерный источник Raycus Размер стола 3000х1500 Длина стола 3000 мм Ширина стола 1500 мм Макс. Ø трубы 220 мм Макс. длина трубы 6000 мм Максимальный вес трубы, кг 200 кг Мощность 22.00 кВт Напряжение 380В Масса 6500 кг

Мощность лазера, Вт 3000 Лазерный источник Raycus Размер стола 3000х1500 Длина стола 3000 мм Ширина стола 1500 мм Мощность 25.00 кВт Напряжение 380В Масса 6500 кг

Мощность лазера, Вт 3000 Лазерный источник Raycus Размер стола 3000х1500 Длина стола 3000 мм Ширина стола 1500 мм Мощность 25.00 кВт Напряжение 380В

Мощность лазера, Вт 1500 Лазерный источник IPG Размер стола 3000х1500 Длина стола 3000 мм Ширина стола 1500 мм Мощность 22.00 кВт Напряжение 380В Масса 6500 кг

Мощность лазера, Вт 1500 Лазерный источник IPG Размер стола 3000х1500 Длина стола 3000 мм Ширина стола 1500 мм Мощность 25.00 кВт Напряжение 380В Масса 7500 кг

Мощность лазера, Вт 1500 Лазерный источник Raycus Макс. Ø трубы 120 мм Макс. длина трубы 6200 мм Максимальный вес трубы, кг 120 кг Мощность 24.00 кВт Напряжение 380В Масса 3200 кг

Мощность лазера, Вт 2000 Лазерный источник Raycus Макс. Ø трубы 120 мм Макс. длина трубы 6200 мм Максимальный вес трубы, кг 120 кг Мощность 24.00 кВт Напряжение 380В Масса 3200 кг

Мощность лазера, Вт 3000 Лазерный источник IPG Длина стола 3000 мм Ширина стола 1500 мм Мощность 25.00 кВт Напряжение 380В

Мощность лазера, Вт 3000 Лазерный источник IPG Размер стола 3000х1500 Длина стола 3000 мм Ширина стола 1500 мм Макс. Ø трубы 220 мм Макс. длина трубы 6000 мм Максимальный вес трубы, кг 200 кг Мощность 22.00 кВт Напряжение 380В Масса 6500 кг

Мощность лазера, Вт 4000 Лазерный источник IPG Размер стола 3000х1500 Длина стола 3000 мм Ширина стола 1500 мм Мощность 25.00 кВт Напряжение 380В

Мощность лазера, Вт 6000 Лазерный источник IPG Размер стола 6000х1500 Длина стола 3000 мм Ширина стола 1500 мм Мощность 25.00 кВт Напряжение 380В

Мощность лазера, Вт 1000 Лазерный источник Raycus Размер стола 3000х1500 Длина стола 3000 мм Ширина стола 1500 мм Мощность 25.00 кВт Напряжение 380В Масса 7500 кг

Мощность лазера, Вт 1000 Лазерный источник Raycus Размер стола 3000х1500 Длина стола 3000 мм Ширина стола 1500 мм Макс. Ø трубы 220 мм Макс. длина трубы 6000 мм Максимальный вес трубы, кг 200 кг Мощность 22.00 кВт Напряжение 380В Масса 6500 кг

Мощность лазера, Вт 3000 Лазерный источник IPG Размер стола 3000х1500 Длина стола 3000 мм Ширина стола 1500 мм Мощность 25.00 кВт Напряжение 380В

Мощность лазера, Вт 4000 Лазерный источник IPG Размер стола 6000х1500 Длина стола 3000 мм Ширина стола 1500 мм Мощность 25.00 кВт Напряжение 380В

Мощность лазера, Вт 1500 Лазерный источник IPG Размер стола 300х1500 Длина стола 3000 мм Ширина стола 1500 мм Мощность 25.00 кВт Напряжение 380В

Мощность лазера, Вт 1500 Лазерный источник Raycus Размер стола 3000х1500 Длина стола 3000 мм Ширина стола 1500 мм Мощность 25.00 кВт Напряжение 380В

Видео

Официальный дилер BODOR, G-Weike - ООО "Компания "РуСтан" предлагает станки для лазерной резки металла для среднего и малого бизнеса. Bodor это высокотехнологичные и надежные комплексы, которые используется для высокоточной раскройки материала точностью до 0,1мм без заусенцев кромки (грата). Доставка и пусконаладочные работы осуществляются по Москве и Российской федерации.

Волоконное лазерное оборудование успешно применяется в сферах производства, где необходимо максимально точно раскроить металл. Оптоволоконные лазерные станки с ЧПУ подходят, как для серийного производства, так и для единичного изготовления продукции. Благодаря высокой точности лазерной резки металла, оборудование используется в машиностроении и производстве, где необходима гравировка металлической поверхности или ее фигурная резка.

Особенности лазерных резаков по металлу

Лазер по металлу представляет собой аппарат, предназначенный для обработки металлических поверхностей любой сложности. Основным режущим инструментом аппарата является луч лазера, который очень просто сфокусировать на поверхности и задать необходимую операцию. Передача лазерного луча от источника к режущей головке происходит по оптоволоконному кабелю, именно поэтому такие станки называют волоконными. Под воздействием лазерного луча происходит разрушение металла из-за высокой плотности энергетической отдачи, поступающей от него на поверхность. То есть в рабочей зоне луча осуществляется нагрев поверхности металла до той температуры, при которой он начинает плавиться. Поэтому лазерная резка металла с ЧПУ считается максимально высокоточной. При том, что оборудование не имеет механического контакта с обрабатываемой поверхностью металлической заготовки.

Преимущества станка с лазерной резкой металла

- высокий процент производительности;

- работа оборудования полностью автоматизирована;

- высокоточный раскрой материла;

- обработка детали по любой траектории;

- получение качественной кромки, не требующей дополнительной обработки;

- существует возможность лазерный станок с ЧПУ купить недорого.

Во многих производственных сферах применяется современное спец оборудование для лазерной резки металла, купить которое можно в специализированной компании. Наибольшей популярностью пользуется именно лазерный станок с ЧПУ по металлу, так как раскроить его более точным образом не представляется возможным. При этом стоимость станка лазерной резки металла зависит от его функциональности, завода-изготовителя и наличия дополнительных функций.

Чем мы лучше конкурентов?

1. Более 300 станков BODOR поставлено в РФ.

2. Только у нас есть несколько подменных лазерных источников IPG и MAX на случай ремонта.

3. Только у нас есть оборудование для ремонта источников MAXPHOTONICS.

4. Пополняемый склад станков, запчастей и расходников.

5. Полное руководство по эксплуатации на русском языке.

6. Уникальное программное обеспечение BodorPro 2.

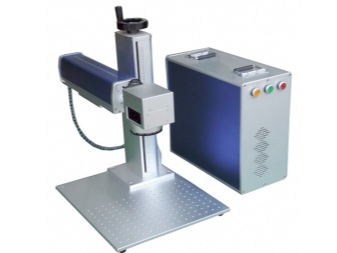

Выбираем лазерный гравер по металлу

Нанесение узоров на предметы появилось ещё в каменном веке. Люди всегда стремились к красоте и необычности везде, где только возможно. Раньше, чтобы нанести узор на металл, нужно было быть профессиональным кузнецом, но с помощью современных технологий этот процесс стал легче, чем когда-либо. В этом поможет лазерный гравер, виды которых будут рассмотрены в этой статье.

Особенности

Лазерная гравировка работает за счёт излучений, изменяющих свойства и характеристики поверхности. Луч, исходящий из станка, воздействует на материал путём нагрева. Конечные результаты бывают разные: обесцвечивание, обугливание, вспенивание, изменение рельефа или небольшое подконтрольное оплавление.

Для гравировки используются разные источники формирования лазера. В лазерном гравере по металлу предпочитают устанавливать твердотельные и газовые. Их технические характеристики различаются, но высокое качество и быстрое нанесение узоров присуще лазерной гравировке в целом.

Ещё одним преимуществом лазерного станка является работа без топливных элементов и других расходных материалов. Он потребляет только электричество и может работать в режиме 24/7, что позволяет использовать его для крупных по объёму заказов.

Перед покупкой гравировщика стоит узнать его плюсы и минусы. У каждого станка они свои. Основное различие – это вид источника гравировального лазера. Бывают твердотельные, газовые и гибридные. Работающие на газе станки обычно не используют для работы с металлом. Их предназначение – нанесение узоров на пластик, дерево, стекло и резину. С металлом хорошо взаимодействуют твердотельные. Они обеспечивают высокую точность и аккуратность, что позволяет наносить мини-гравировку на небольшие предметы. Гибридные станки подходят для работы со всеми материалами, но теряют специфичные для своих братьев с узкой специализацией.

Твердотельные

В твердотельных лазерах в качестве излучающего элемента используется твёрдое вещество. Это могут быть кристаллы, драгоценные камни и стёкла. Самый первый твердотельный лазер был разработан в 1960 году и работал он от рубина.

В современных лазерных станках используют специально созданные монокристаллы. Принцип их работы заключается в создании плотного пучка света от лампы или светодиода. Твердотельные станки с высокой мощностью могут создавать 3D рисунки.

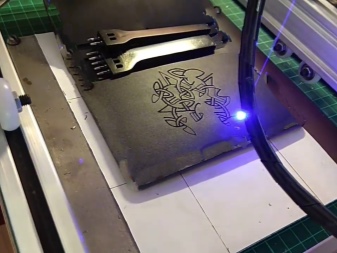

Волоконные

Волоконный лазерный станок относится к твердотельным. С помощью оптоволокна генерируется высокотемпературный сфокусированный луч. Преимуществами такого лазера являются его малый угол расхождения и высокая мощность. Их можно причислять к лучшим видам граверных станков. Они широко распространены в цехах металлообработки и других промышленных предприятиях.

Мощность волоконного аппарата составляет от 1 до 10 кВт. В настоящее время разрабатываются станки с ещё более высокой мощностью. Фокусировка также заслуживает похвалы. Она позволяет концентрировать луч в строго определённых точках, что повышает производительность. Скорость, развиваемая станком, достигает 10000-12000 мм/с.

В среднем устройство будет работать исправно 11 лет, но некоторые волоконные граверы могут прослужить вплоть до 20 лет.

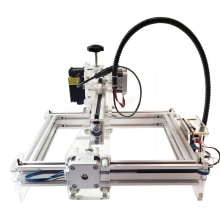

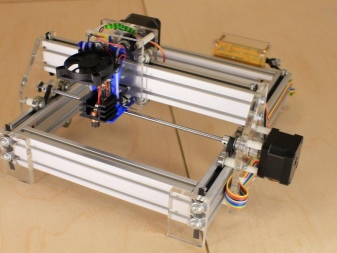

С ЧПУ

ЧПУ расшифровывается как числовое программное управление. Такие станки отличаются своими малыми габаритами, доступной ценой и простотой в эксплуатации. У них гибкий и лёгкий метод программирования, позволяющий быстро адаптировать граверы под другой продукт. Для этого нужно всего лишь загрузить в систему ЧПУ файлы-схемы изделия. Подойдут абсолютно любые узоры, имеющие траектории лазера. Это даёт свободу креативному мышлению дизайнера: лазер может перемещаться в трёх измерениях, а лёгкость программирования позволит создать несколько шаблонов, которые потом можно использовать в станке.

Стоит учесть, что в большинстве моделей лазерных граверов в качестве источника используется газ. Поэтому при необходимости работы с металлом нужно проверять этот фактор и выбирать станки с другой конфигурацией. Также на станках ЧСУ часто установлена система охлаждения, позволяющая работать им дольше и не перегреваться. Некоторые модели оснащены двумя лазерными трубками, что позволяет им работать над несколькими изделиями одновременно. Камера на оптическом модуле оснащена системой распознавания узоров, что позволит корректировать или дополнять уже обработанные изделия.

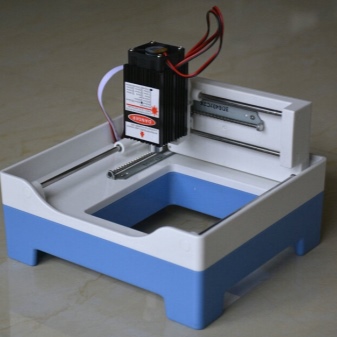

Настольные

Настольные граверы отличаются своими малыми габаритами и компактностью. В плане точности и качества настольные станки ничем не хуже более крупных устройств. Единственная вещь, в которой они уступают – это мощность и скорость работы. Также размер рабочей области тоже меньше, чем у обычного станка. Максимальная мощность настольного гравера в среднем составляет 40 Вт. Этого недостаточно для эффективной работы с металлом.

Но если никаких других вариантов нет, нужно обеспечить правильные рабочие условия в комнате, где расположен станок. Для повышения продуктивности и качества изделий, сделанных на настольном гравере, его нужно расположить строго горизонтально, без наклона. Поэтому перед покупкой следует убедиться, что для желаемой модели найдётся достаточно ровного пространства.

Малые размеры станка не отменяют необходимость в соблюдении техники безопасности. Промышленное оборудование может быть опасным для здоровья. Чтобы понизить влияние испарений и других элементов, выделяемых при работе станка, следует обеспечить адекватную вентиляцию с помощью вытяжки и открытых окон. Помимо этого, рекомендуется носить респиратор или другое защитное оборудование.

В процессе резьбы нельзя открывать крышку и смотреть на лазер, класть руки в рабочую область и подпускать маленьких детей и животных к устройству.

Ручные

Ручной лазерный гравер представляет собой переносное устройство, предназначенное для гравировки в труднодоступных местах или на особо больших изделиях. Модели оснащены методами переноски, что повышает их мобильность и позволяет работать в любом месте в любое время. Работать можно не только на импровизированном месте: в комплект с ручными лазерными граверами идут переносные стенды. Аккумулятор таких устройств обычно работает 3-5 часов.

Из преимуществ у ручного гравера только мобильность. По мощности он уступает всем остальным видам граверов, за исключением некоторых моделей настольников. А сложные узоры и дизайны без должных навыков не создать, т. к. отсутствует возможность автоматического выполнения со схем. Подойдёт это устройство для маркировок и другой полевой работы. Если требуется что-то посложнее, то придётся пожертвовать возможностью переноски и купить стационарный лазерный гравировщик.

Лучшие модели

Как и с другой электротехникой, выбирать лазерный гравер следует по бренду и по стране-производителю. Лучшие станки производит тайваньская компания GCC, американские FARLEY LASERLAB и LaserStar и европейские SCHULER, Trotec и EuroLaser. Продукция этих производителей относится к премиум-классу.

Компоненты сделаны и собраны по всем стандартам качества, что обеспечивает долгосрочность и эффективность производства. Все хрупкие детали оснащены специальными методами защиты. Работать устройства этих компаний могут вплоть до 120 тысяч часов.

Но позволить себе такие устройства может не всякая компания, что уж говорить о личном использовании.

Альтернативой может послужить продукция крупных китайских производителей. В обществе распространён негативный стереотип о качестве техники этой страны, однако, он не относится к действительно добросовестным компаниям, старающимся выйти на мировой рынок. Производству деталей и их сборке там уделяется много внимания и времени, чтобы продукция могла быть конкурентоспособной с устоявшимися на рынке гигантами. Из соответствующих стандартам китайских компаний можно выделить KING Rabbit, HSG LASER, WATTSAN и Raylogic. Их продукция сейчас часто используется из-за доступной цены и хорошего качества.

Но есть организации, из-за которых и живёт стереотип о плохой китайской технике. Обычно их станки называют схоже с крупными брендами, насколько это позволяет закон. Делается это для того, чтобы невнимательный покупатель случайно приобрёл сделанное из вторсырья изделие, собранное на скорую руку. Не стоит смотреть на дешевизну, ведь качественных изделий такие станки не создадут, а период их эксплуатации крайне короткий.

Критерии выбора

Выбрать лазерный станок может быть сложно, ведь для этого нужно учитывать множество разных факторов. Кому-то важна точность и красота, кому-то – скорость и объём производства. Поэтому стоит выделить основные критерии, по которым выбирают станки лазерной гравировки.

Обзор лазерных станков для резки металла и их выбор

Лазерное оборудование для резки по металлу используется в самых разных сферах промышленности: в машиностроении, металлургии и изготовлении мебели. Такая популярность объясняется тем, что оно позволяет создавать детали усложненной формы с повышенным уровнем точности. О подобном оборудовании и пойдет речь в нашей статье.

Конструкция и принцип работы

Лазерные резаки для металла выполняют три основные функции:

- гравировка: нанесение картинки, текста и даже фотографии на металлическую поверхность;

- лазерная резка;

- криволинейный раскрой.

Во всех случаях формируется шаблон, по которому модуль числового программного управления задает параметры реза. В результате выходит идеально точное изделие.

Главным преимуществом работы лазерных станков является высокая производительность: за сравнительно небольшой период времени можно обработать большое количество изделий.

Конструкция любого лазерного резчика предусматривает несколько блоков:

- излучатель — отвечает за генерацию потока фотонов либо узконаправленного лазерного импульса;

- блок перемещения газа — предназначается для выдува раскаленного металла из рабочей зоны и охлаждения излучателя;

- привод — применяется для перемещения излучателя по обрабатываемой поверхности;

- рабочий раскроечный стол — именно на нем размещается заготовка, при этом стол может быть сменным;

- модуль ЧПУ/АСУ.

Принцип работы таких станков базируется на генерации лазерной трубкой узкого луча, выполняющего обработку металла. В результате контакта луча с поверхностью обрабатываемого материала возникает высокотемпературное воздействие, оно и позволяет выполнять гравировку или резку металла. При этом поток газовой смеси выдувает слой расплавленного материала, благодаря чему обеспечивается рез высокого качества. Такие станки могут использоваться для работы со всеми типами листовых сталей, а также с цветными металлами и их сплавами.

Описание видов

Суть работы любого лазерного резчика состоит в фокусировке узконаправленного луча, в результате которой энергия концентрируется на поверхности обрабатываемого материала. Диаметр такого луча не превышает десятых долей миллиметра, благодаря чему обеспечивается минимальная толщина реза. Ход расплавления и последующая трансформация структуры металла происходят как следствие доведения мощностных характеристик лазерного луча до определённых параметров. В зависимости от механизма работы выделяют четыре основные разновидности таких станков.

Газовые

Лазерная резка металла может осуществляться в кислородной или азотной среде, выбор зависит от особенностей металла, подлежащего обработке. Так, в результате кислородного воздействия запускаются экзотермические реакции, тепловая энергия которых позволяет выполнять рез довольно толстых листов из низколегированной и углеродистой стали.

Не рекомендуется резать в кислороде гальванически покрытые либо оцинкованные поверхности. В этом случае срез получается неровным, к тому же возрастает риск образования окалины. При резке нержавеющей или высоколегированной стали нежелательно допускать окисление места среза. Именно поэтому при работе с такими металлами востребованы инертные газы, чаще всего азот.

Также азот применяется в случаях, когда впоследствии срезы будут окрашиваться. Если использовать кислород, то окисление металла приведет к снижению качества колеровки.

Для резки алюминия можно использовать любую газовую среду. А вот для работы с титановыми сплавами нельзя использовать ни тот, ни другой, поскольку оба газа начинают абсорбироваться металлической поверхностью и образуют ломкий слой. Для этого материала предпочтение стоит отдавать лазерным устройствам, работающим в среде гелия или высокоочищенного аргона.

В целом же любые газовые лазерные резаки дают максимальную волну излучения, поэтому они востребованы при обработке листового проката максимальной толщины.

Оптоволоконные

Высокую эффективность и производительность оборудования обеспечивают оптоволоконные лазерные устройства, они часто реализуются в виде мини-станков. Имеют следующие преимущества.

- Высокое качество луча. Линия реза более тонкая, а пятно имеет меньший размер, что в целом повышает эффективность работы.

- Высокая скорость резки. В сравнении с газовыми она больше в два раза.

- Долговечность. Применение профессионального волоконно-оптического лазера позволяет обеспечить стабильную производительность до 100 тысяч часов работы оборудования.

- Повышенная эффективность. Результативность фотоэлектрического преобразования при оптоволоконной резке соответствует 30%, а это в 2-3 раза больше, чем при проведении лазерной резки в газовой среде.

- Низкая себестоимость использования. Потребляемая мощность оптоволоконных установок не превышает 30% от лазерной резки в газовой среде.

- Минимальные расходы на техобслуживание. Отсутствие необходимости в отражающих объективах позволяет сэкономить немало средств на обслуживании станка.

- Эксплуатация такого оборудования не составляет особой сложности. Благодаря передаче оптического волокна отсутствует необходимость в настройках параметров оптического пути.

Диодные

Основным рабочим элементом диодного лазерного резака является излучатель в виде полупроводникового кристалла, сформированного как оптический резонатор. Помимо диода, в состав такого лазера входит специализированное устройство для питания от сети переменного тока. Это позволяет варьировать параметры выходного излучения.

Также конструкция предусматривает датчик контроля температуры и оптическое приспособление, позволяющие многократно повысить монохроматичность луча.

Однако лазер диодного типа существенно проигрывает газовым и оптоволоконным по параметрам когерентности. Фокусировка даёт большую расходимость, поэтому невозможно сконцентрировать энергию в максимальном объеме. Единственное преимущество такого оборудования заключается в сравнительной дешевизне относительно всех других моделей.

Принцип работы твердотельного лазера напоминает газовый. Но у него есть и свои особенности. В отличие от газовой среды, здесь используется активная среда твердых форм. Как правило, это кристаллы и различные стёкла, которые активируются при контакте с редкоземельными элементами. Такие лазеры характеризуются повышенной эффективностью, при этом ряд моделей имеет довольно компактные размеры. Эти резаки вырабатывают лучи, длина волны которых позволяет успешно работать с металлами разных видов и толщины.

Популярные производители

На сегодняшний день на рынке представлены лазерные резаки по металлу от самых разных производителей. Среди иностранных компаний на отечественном рынке большой популярностью пользуется продукция заводов, расположенных на территории европейских стран, США, а также в Японии и Тайваня:

- Trumpf (Германия);

- Schuler (Германия);

- Trotec (Австрия);

- Farley Laserlab (Австралия);

- GCC (Тайвань).

Кроме того, большую долю рынка занимает продукция китайского производства. Мнение о ней неоднозначное, многие сомневаются в ее качестве. Тем не менее, некоторые бренды, производственные мощности которых располагаются на территории Китая, работают по швейцарской технологии и под строгим контролем со стороны заказчика. Они производят лазерные станки с исключительно высокими технико-эксплуатационными характеристиками. К таким компаниям относят:

В России лазерные резчики выпускают промышленные предприятия «Полупроводниковые приборы», «ЛОМО», «Плазма» и «Инверсия». Каждое из них предлагает определённые виды лазерных установок. Предприятий, занимающихся производством одновременно всех разновидностей лазерных станков, в нашей стране нет.

Как свидетельствует практика, качество российских резаков оставляет желать лучшего и не дотягивает до станков зарубежных компаний. Однако это в полной мере компенсируется их низкой ценой.

Нюансы выбора

При выборе лазерного резака по металлу необходимо обращать внимание на следующие характеристики.

- Ассортимент материалов. В первую очередь, необходимо учитывать специфику предприятия. Важно уточнить, из чего сделаны детали, подлежащие резке и какова их толщина. Эти факторы следует сопоставить с техническими данными станка, размером рабочего поля и рабочими параметрами оборудования.

- Мощность. Средняя мощность всех лазерных станков на сегодняшний день варьируется в диапазоне от 500 до 6000 Вт. Если вы планируете резать металлические листы толщиной менее 6 мм, будет достаточно лазерного резчика мощностью 500-700 Вт. Для работы с более толстым материалом нужно выбрать станки с максимальной мощностью.

- Оснастка. Если речь идет об оптоволоконных станках, необходимо обратить внимание на расходные материалы: серводвигатели, направляющие, режущие головки, химеры и прочие. Качество и функциональность этих компонентов оказывают воздействие на точность и скорость лазерной резки. Некоторые недобросовестные производители комплектуют оборудование не оригинальными компонентами, а их аналогами в целях снижения себестоимости. Это может ввести в заблуждение покупателя. Поэтому информацию о происхождении расходников нужно уточнять заранее.

- Качество оборудования. В последние годы наметилась тенденция к сокращению производственного цикла на большинстве предприятий. Многие фирмы, особенно недавно появившиеся на рынке, не уделяют достаточного внимания тестированию своих лазерных резаков перед поставкой клиенту и не производят контроль качества работы оборудования. Поэтому при выборе станка очень важно обращать внимание на наличие у производителя служб тестирования и предпродажной подготовки.

- Сервисное обслуживание. При подборе оборудования предпочтение лучше отдавать станкам тех производителей, сервисные службы которых представлены в регионе использования. В противном случае любые изъяны в ходе эксплуатации приведут к долговременному ремонту и, соответственно, производственным простоям.

Применение

Станки для лазерной резки металла являются универсальными. Причем это касается как используемых материалов, так и широты производственных возможностей. В частности, на них можно производить резку и гравировку металлов.

Наиболее частым вариантом применения лазерного оборудования считается раскрой материала. Станки, в которых основным режущим инструментом является лазер, широко распространены в металлообработке. Они позволяют изготавливать:

- отдельные элементы внутренних и наружных рекламных конструкций;

- конструкторы и пазлы из металла;

- предметы декора;

- детали для авто- и авиамоделирования;

- сувениры.

Гравировка металлических изделий при помощи лазера может превратить самую простую вещь в бесценный подарок. Наиболее четкой получается гравировка с использованием лазерного луча. Наносимые в такой технике изображения имеют безграничный срок годности, им не страшны истирания, воздействия кислотно-щелочных растворов, воды, ультрафиолета и перепадов температур.

При помощи лазера, управляемого компьютером, можно получить изображение с максимальной детализацией. Зачастую на металлических поверхностях создают затейливые узоры и даже воспроизводят фотографии.

Чаще всего лазерный резак используют для гравировки зажигалок, портсигаров, ювелирных украшений, холодного и стрелкового оружия, а также предметов декора.

При помощи лазерного луча гравировать можно не только плоские, но также и выпуклые поверхности. В этом случае к движку станка подключается специализированный механизм фиксации заготовки. Вращение двигателя передается обрабатываемому изделию, оно начинает перемещаться с заданной скоростью и лазерный луч наносит изображение со всех сторон.

Читайте также: