Лазерная резка металла гибка металла

Обновлено: 20.05.2024

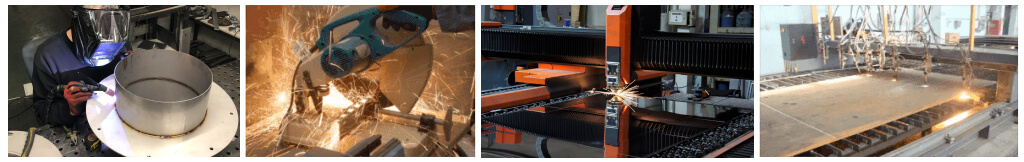

Компания "СиМП" предлагает резку, гибку, сварку и прочие виды металлообработки. Мы изготовим элементы и конструкции точно в срок и в полном соответствии с полученным техническим заданием. Услуги металлообработки в Москве мы выполняем на собственном производстве и гарантируем обоснованные цены, успешную реализацию самых сложных и нестандартных проектов.

Виды работ

Наше производство позволяет выполнять все виды операций, связанных с обработкой металла и изготовлением деталей. Мы располагаем:

Фирма готова выполнять работы для строительных организаций, для предприятий, занимающихся благоустройством территорий и дизайном, наши мастера изготавливают элементы мебели, стеллажи, прилавки, трубы, сувенирные изделия и многое другое. Если вам необходимы нестандартные элементы или детали, обращайтесь к нашим мастерам, мы поможем найти оптимальное решение.

Компания "СиМП" берется как за разовые работы, так и заключает договора на регулярную поставку деталей, элементов, конструкций.

Наши преимущества

У нас работают высококвалифицированные и опытные специалисты, которые отлично знают технологии обработки стали и гарантируют:

- высокую точность всех операций;

- четкое исполнение всех требований клиентов на всех этапах;

- полное соответствие элементов представленным чертежам;

- ответственный подход к поставленным задачам;

- возможность заказать гибку, сварку, резку любых сплавов;

- выбор методов и технологий в зависимости от индивидуальных параметров, запросов;

- соблюдение действующих стандартов и нормативов.

Клиентам также гарантированы демократичные и «прозрачные» цены на услуги по металлообработке и изготовлению деталей. Все расценки фиксируются в официальном договоре, мы гарантируем отсутствие дополнительных сборов и платежей.

Гарантировать качество продукции и отсутствие брака нам позволяет:

- многоступенчатый производственный контроль;

- автоматизация операций;

- точное инновационное оборудование;

- квалифицированный инженерный и рабочий персонал.

Стоимость работ

Все производственные операции мы выполняем собственными силами, не прибегая к посредникам или сторонним организациям. Это позволяет поддерживать доступные расценки. Посмотреть базовую стоимость работ можно в разделе прайс-листы, для нестандартных заказов смета рассчитывается в индивидуальном порядке после согласования технического задания. При ценообразовании учитывается тип материала, количество процедур и циклов.

Как оформить заказ

Если вам требуется металлообработка на заказ в Москве, связывайтесь с нашими менеджерами. Мы рассчитаем стоимость услуг с учетом технического задания и объема, согласуем время готовности и составим договор.

Лазерная металлообработка

В промышленном производстве в последнее время все чаще стали использовать лазер. С помощью лазерных установок выполняют такие операции, как формовка, резка, стыковка и т. п., причем работать можно с самыми разнообразными материалами – деревом, пластмассой, бумагой и пр. В этой статье мы поговорим о том, что собой представляет лазерная металлообработка, которую относят к одной из передовых техник работы с металлом.

Благодаря современному оборудованию, позволяющему выполнять необходимые настройки мощности лазера и выбирать глубину проникновения луча, можно резать и выполнять гравировку в соответствии с любыми потребностями клиента. Какие типы лазерной металлообработки существуют и в чем ее основные преимущества, узнаете из нашей статьи.

Особенности лазерной металлообработки

Из названия сразу становится понятно, что лазерную металлообработку выполняют посредством лазерного луча, который подается из специальной установки. Благодаря своим свойствам луч на небольшой площади обрабатываемой поверхности фокусирует энергию высокой плотности. В результате обрабатываемый материал начинает активно разрушаться (плавиться, сгорать, испаряться и т. п.).

Оборудование для лазерной металлообработки способно сконцентрировать на обрабатываемой поверхности энергию плотностью 108 Ватт на квадратный сантиметр. Понять, каким образом получается подобный эффект, невозможно, не разобравшись предварительно со свойствами лазерного луча. Для него характерны:

- Постоянство длины и частоты волн (монохроматичность). В этом состоит его основное отличие от световых волн. Благодаря такому свойству не составляет труда сфокусировать луч на любой поверхности, воспользовавшись обычными оптическими линзами.

- Высокая направленность и небольшой угол наклона. Это дает возможность получить сфокусированный луч.

- Когерентность, означающее согласованность и резонирование большого числа волновых процессов, происходящих в лазерном луче. Благодаря этому суммарная мощность излучения возрастает в разы.

В двух словах лазерную металлообработку можно описать следующим образом. Луч, воздействуя на обрабатываемую поверхность, быстро нагревает и расплавляет ее. А так как он продолжает действовать на подвергаемый обработке металл, то температура в месте контакта достигает точки кипения, заставляя материал испаряться.

Какие существуют типы лазеров

Есть несколько технологий лазерной резки металла, определяемых в зависимости от вида рабочего элемента – лазера, и его мощности. На сегодняшний день можно выделить три основных вида лазерных установок:

- твердотельные с мощностью, не превышающей 6 кВт;

- мощность газовых установок достигает 20 кВт;

- самыми мощными являются газодинамические установки, минимальная мощность которых составляет 100 кВт.

VT-metall предлагает услуги:

Лазерная резка металла Гибка металла Порошковая покраска металла Сварочные работы

В промышленности в основном используются твердотельные установки, предназначенные для лазерной металлообработки.

Лазерное излучение в подобных установках, за счет которого и происходит резка металла, может быть как импульсным, так и непрерывным. Рабочие элементы (рабочее тело) в таких устройствах представлены рубином, стеклом с примесью неодима или флюорита кальция. Основным преимуществом этого типа оборудования является возможность создания мощнейшего лазерного импульса за доли секунды. Газовые лазерные установки больше соответствуют научным либо техническим целям, в промышленности они находят применение нечасто.

Рабочим телом в такого рода оборудовании является смесь газообразных веществ, которая применяется в процессе лазерной металлообработки. Установки работают за счет азота, углекислого газа и гелия. Электрический ток, воздействуя на атомы этих газов, возбуждает их, благодаря чему начинают проявляться такие свойства, как монохроматичность и направленность. Именно их и можно назвать основными достоинствами газовых лазерных установок.

Самыми мощными являются газодинамические лазеры, рабочим веществом которых является углекислый газ.

Процесс лазерной металлообработки выглядит следующим образом: нагретый до определенной температуры углекислый газ поступает в узкий канал, в котором происходит расширение его структуры, после чего газ охлаждается. В результате образуется необходимая энергия, за счет которой и выполняется лазерная резка металлов.

Что можно сделать с помощью лазерной металлообработки

Среди основных технологий лазерной металлообработки можно выделить прямое лазерное спекание, лазерную и лазерно-механическую гибку, лазерную сварку, лазерное сверление и лазерную резку. Остановимся на каждом из этих процессов немного подробнее.

1. Прямое лазерное спекание металлов.

Прямое лазерное спекание металлов – обладающий высоким потенциалом способ, позволяющий быстро изготавливать металлические прототипы. С его помощью производят металлические формообразующие вставки пресс-форм, которые в дальнейшем используются в процессе литья пластмасс под давлением, а также изготавливают образцы и прототипы разного рода деталей.

В процессе лазерного спекания металлический порошок при помощи лазерного луча постепенно наплавляют по контуру заготовки. Для этого при таком виде лазерной металлообработки используются 3D-данные. Для изготовленных посредством данной технологии деталей характерны высокая прочность, а также устойчивость к разного рода механическим воздействиям.

При помощи лазерного спекания обрабатывают следующие материалы:

- высококачественную сталь;

- инструментальную сталь;

- титан;

- алюминий.

Рекомендуем статьи по металлообработке

2. Лазерная и лазерно-механическая гибка металлов.

Этот вид лазерной металлообработки предполагает, что заготовки будут загибаться под воздействием лазерного луча. Узконаправленный нагрев металлической пластины приводит к тому, что она начинает расширяться в определенном месте, однако ее расширение невозможно из-за расположенных рядом холодных частей поверхности, не подвергавшихся воздействию лазера. Возникающее в процессе механическое напряжение приводит к сгибанию плоской пластины. Процесс сопровождается пластическими деформациями металла, за счет которых пластина не возвращается к прежней форме, а остается деформированной и после того, как остынет.

При выполнении лазерно-механической гибки металлов места сгиба нагревают лазерным лучом, а затем механически сгибают. Использование этой технологии позволяет снизить прилагаемые механические усилия для деформации заготовки, увеличив при этом относительное удлинение при разрыве металла. Таким образом, обеспечивается возможность придать заготовке больший угол, хотя радиус изгиба будет при этом меньшим.

3. Лазерное сверление металлов.

При подобном способе обработки металлов не образуется стружка. Лазерная установка направляет внутрь детали такое количество энергии, что она ионизирует и испаряет материал в месте воздействия.

Большая разница в давлении между всей деталью и местом сверления приводит к отбрасыванию ионизированного пара (точнее, плазмы) в сторону. При использовании этого способа металлообработки необходимо следить за тем, чтобы по краям просверленного отверстия не образовывалось наплавление металла.

4. Лазерная сварка металлов.

Технология лазерной сварки металлов предполагает соединение деталей конструкций за счет воздействия лазерного луча. Он выступает в роли источника сконцентрированной тепловой энергии. При лазерной сварке образуется тонкий сварочный шов, достигается большая глубина и высокая скорость работы. Технология находит применение в промышленном производстве крупных партий деталей, например, в автомобилестроении.

Лазерную сварку можно отнести к универсальным способам соединения деталей, она одинаково хороша для обработки углеродистой стали, высокопрочной низколегированной стали, а также для заготовок из нержавеющей стали, алюминия и титана. Этот вид лазерной металлообработки отличается высоким качеством, схожим с электронно-лучевым методом соединения металлов. На скорость работы влияет количество затраченной энергии, а также тип и толщина заготовок. Мощные газовые установки прекрасно справляются с производством крупных серий деталей.

5. Лазерная резка металлов.

К этой технологии обращаются при необходимости разрезания листового металла, а также для изготовления трехмерных заготовок, например, таких, как трубы или профили.

Лазерная резка металлов незаменима при работе с заготовками, имеющими сложную геометрическую форму (двух- или трехмерную). Без данной технологии не обойтись в случаях, когда обработка должна быть выполнена не только точно, но и быстро (в основном, со скоростью от 10 до 100 и более м/мин), при необходимости производства трехмерных вырезов (включая, работу с труднодоступными местами заготовки), а также при выполнении бесконтактной работы с деталями практически без приложения усилий.

Если сравнивать лазерную металлообработку с прочими видами обработки металлов (например, вырубкой в штампе), она будет экономически обоснованной, даже если речь идет об изготовлении деталей небольшими партиями.

В наши дни производятся комбинированные установки, сочетающие в себе, кроме преимуществ лазера, также и достоинства, которыми обладают вибрационная высечка и вырубка в штампе. С их помощью можно осуществлять не только лазерную резку контуров заготовок, но и работать с вырубной головкой. Подобные установки оснащаются фокусированными мощными лазерами. В основном пользуются углекислотными (газовыми) аппаратами, однако все чаще обращаются к твердотельному и волоконному лазеру. Последний обладает большей эффективностью и лучше поддается фокусировке.

Лазерная металлообработка, резка и гибка осуществляется путем:

- плавления обрабатываемого материала;

- испарения металла.

Второй вариант предполагает использование более мощного оборудования, что повышает расход электроэнергии и может быть необоснованным с экономической точки зрения. Кроме того, подвергать такой обработке можно только детали определенной толщины (тонкостенные).

Чаще всего прибегают к лазерной резке металлов путем плавления обрабатываемого материала. С недавних пор при ее выполнении используются газы (кислород, азот, воздух, инертные), направляемые в место реза за счет специальных установок.

Этот способ лазерной металлообработки снижает затраты электроэнергии, увеличивает скорость обработки, позволяет пользоваться установками невысокой мощности для обработки толстостенных металлов. Такую технологию нельзя назвать именно лазерной резкой, скорее, этому способу подойдет название газолазерного.

Преимущества лазерной резки металлов

Среди прочих видов лазерной металлообработки наибольшим спросом пользуется резка металлов, обладающая следующими достоинствами:

- Универсальностью. При помощи лазера можно резать различные материалы – хрупкие и более прочные металлы, пластик или дерево. Использование лазера не предполагает механического контакта с заготовкой. При этом получаемые детали могут иметь совершенно любую форму.

- Точностью. Лазерная металлообработка позволяет получить максимально точный разрез. К тому же деталь не будет деформирована или поцарапана, она выйдет совершенно ровной и гладкой.

- Широким диапазоном толщины металла. При помощи лазера можно резать медь и латунь, толщина которых составляет от 0,2 до 14 мм, сталь и изделия из алюминиевых сплавов толщиной от 0,2 до 20 мм, нержавеющую сталь, толщина которой может достигать 50 мм.

- Отсутствием необходимости в дальнейшей обработке. Детали, которые получают в результате лазерной резки, можно сразу же использовать по назначению.

- Оперативностью. Лазурные установки позволяют в сжатые сроки работать как с тонкими стальными листами, так и с конструкциями, изготовленными из твердых сплавов.

- Экономической выгодой. Благодаря лазерной резке можно отказаться от дорогостоящих работ по штамповке и литью. Это особенно актуально при необходимости работы с малыми партиями деталей. Так как заготовки не нуждаются в дальнейшей обработке, а производительность установок и скорость их работы высока, эти факторы снижают себестоимость готовых деталей.

Благодаря лазерной резке можно изготавливать детали, имеющие любую герметическую форму, в том числе сложную. При этом сама резка осуществляется очень быстро и предельно точно.

К недостаткам лазерной металлообработки можно отнести высокую цену, отсутствие постоянства в скорости производства, а также работу лишь с заготовками ограниченных размеров. Лазерной резке можно подвергать листы, величина которых не превышает 150 на 300 см. Технология также не подходит для работы с толстостенными металлами. Не стоит забывать и о том, что на эффективность обработки в большей части влияет тип используемого лазера.

Имейте в виду, что отличный результат может гарантировать только профессионал. Неправильная либо неумелая работа с лазерной установкой может повлечь за собой порчу материала.

Почему следует обращаться к нам

Мы с уважением относимся ко всем клиентам и одинаково скрупулезно выполняем задания любого объема.

Наши производственные мощности позволяют обрабатывать различные материалы:

- цветные металлы;

- чугун;

- нержавеющую сталь.

При выполнении заказа наши специалисты применяют все известные способы механической обработки металла. Современное оборудование последнего поколения дает возможность добиваться максимального соответствия изначальным чертежам.

Для того чтобы приблизить заготовку к предъявленному заказчиком эскизу, наши специалисты используют универсальное оборудование, предназначенное для ювелирной заточки инструмента для особо сложных операций. В наших производственных цехах металл становится пластичным материалом, из которого можно выполнить любую заготовку.

Преимуществом обращения к нашим специалистам является соблюдение ГОСТа и всех технологических нормативов. На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

Благодаря опыту наших мастеров на выходе получается образцовое изделие, отвечающее самым взыскательным требованиям. При этом мы отталкиваемся от мощной материальной базы и ориентируемся на инновационные технологические наработки.

Мы работаем с заказчиками со всех регионов России. Если вы хотите сделать заказ на металлообработку, наши менеджеры готовы выслушать все условия. В случае необходимости клиенту предоставляется бесплатная профильная консультация.

Лазерная резка металла на станках с ЧПУ

Лазерная резка металла на станках с ЧПУ используется в основном для раскроя листа по сложному контуру. При этом все достоинства технологии сохраняются независимо от сложности процесса, изделия отличаются чистотой реза и точностью размеров при условии соблюдения технологии.

Резка лазером на станке с ЧПУ осуществляется по специальным чертежам, которые должны быть оформлены в особом формате. В нашей статье мы расскажем обо всех особенностях лазерной резки металла на станке ЧПУ.

Конструкция станка с ЧПУ для лазерной резки

Ранее резка по металлу происходила вручную. Однако замена ее на лазерную привела к появлению новых деталей и узоров, которые создаются теперь с высокой точностью и скоростью.

Управление механизмами и мощностью лазерного луча происходит с помощью ЧПУ.

Оборудование имеет оптику состоящую из:

- трубки лазера;

- головки излучателя;

- отражающих зеркал;

- линзы, с помощью которой происходит фокусировка.

Газовая смесь накачивается в трубку лазера. Затем формируется луч. Для этого в получившуюся газовую среду дается напряжение. Образовавшийся луч фокусируется зеркалами, линзами и направляется в установленную точку. После чего он обрабатывается в заданных направлениях головкой излучателя, которая перемещается над материалом.

Лазерный луч имеет большую мощность, что дает ему возможность проникнуть в любой материал. Такой способ резки не деформирует последний, благодаря чему резать можно любой мягкий материал, например, резину, пластик или бумагу. В случае, когда толщина не очень велика, мощности лазера хватает и для резки металла.

Плюсы и минусы лазерной резки металла на станках с ЧПУ

Основными преимуществами данного метода являются следующие:

- Раскрой с помощью механических инструментов приводит к потерям материала, который уходит на пыль и стружку. Помимо этого, отходы забивают отверстия и линию реза, затрудняя проведение работ. Данные недостатки отсутствуют у лазерной резки.

- Материалоемкость резки лазером минимальна, ведь толщина реза стремится к 0,1 мм. Таким образом, потери материала ничтожны.

- Не происходит образования пыли и стружки. Отходами можно назвать лишь испарения, для удаления которых используется система вентиляции воздуха.

- Конфигурация реза благодаря ЧПУ может быть любая, даже самая сложная.

- Материал может быть практически любым. Лазерное оборудование позволяет резать не только металлы, но некоторые виды других заготовок.

- Известна способность металла деформироваться при воздействии на него высокой температуры. Однако лазерный луч позволяет сделать настолько узкий рез, что тепло мало воздействует даже на его края. Торцы сохраняются ровными и чистыми. Заготовка не деформируется.

- Кромки остаются острыми. Иногда этого требует сам процесс производства. Для получения скругленных краев требуется использование особых технологий.

- Лазерная резка достаточно экономична. Ведь, несмотря на высокую стоимость обработки, точность кроя и его скорость окупают весь процесс.

- Использование ЧПУ делает создание макета значительно легче, позволяет изготавливать детали высокой сложности и выполнять работу точно. Созданный конструктором макет загружается в компьютер, обслуживающий оборудование, где его можно подкорректировать с учетом используемого материала.

Лазерная резка металла на станках с ЧПУ имеет ряд недостатков:

- Высокая стоимость оборудования. Аппаратура для резки лазером не относится к дешевой. Еще совсем недавно ее использовали редко именно из-за высокой стоимости. Несмотря на то, что сейчас цена значительно упала, множество производств не могут себе позволить закупить такое оборудование. Впрочем, дороговизна станка зачастую компенсируется в процессе производства, что рассматривалось нами выше.

- Ограничение толщины металла. Лазерная аппаратура не в состоянии работать с толщиной материала более 2 см. Таковы особенности луча лазера. К сожалению, от используемой установки это не зависит.

- Металлы, имеющие свойство отражения, не могут быть обработаны данным способом. Таким материалом является, например, чистый алюминий. Лазерный же луч представляет собой частицы, движущиеся в направленном потоке, которые можно отразить. Металлы, обладающие отражающим свойством, должны обрабатываться механическим способом.

- КПД данного оборудование – достаточно низкий. Данный показатель у лазерного оборудование равен всего 15 %, что сильно сказывается на работе с материалом, чья толщина более 1,2 см, так как увеличивается расход времени и энергии на его обработку.

- Возможные сложности с программным обеспечением. Сбой в работе программ приводит к невозможности правильной работы даже при исправных основных элементах оборудования. Несмотря на надежность современного ПО, данный недостаток может проявиться в любой момент.

Технологии лазерной резки металла на станках с ЧПУ

Существует три вида лазеров для резки металла в зависимости от типа рабочей среды:

1. Твердотельные лазеры.

Основным элементом такого оборудования является осветительная камера. Внутри нее размещено рабочее тело и источник получения энергии. Последней является лампа-вспышка газоразрядная. Ее рабочее тело – это стержень, который может быть выполнен из рубина, неодимового стекла, алюмо-итриевого граната, который легирован иттербием или неодимом. По краям данного стержня располагают отражающее и полупрозрачное зеркала. Луч лазера, отражаясь в процессе прохождения по стержню, усиливается и выходит сквозь полупрозрачное зеркало.

Твердотельными являются также волоконные лазеры. Усиление излучения у них происходит в стекловолокне. Энергия исходит из лазера на полупроводниках.

Чтобы до конца разобраться в работе лазера, рассмотрим оборудование, где рабочее тело – гранатовый стержень, легированный неодимом, чьи ионы выступают в качестве активного центра. Газоразрядная лампа источает энергию, которую усиленно поглощают ионы, переходя в состояние возбуждения. Это значит, что у них появилась лишняя энергия.

Возвращаясь в первоначальное состояние, ионы отдают излишек энергии в виде фотона. Последний является электромагнитным излучением, или светом. Он подталкивает остальные ионы к возвращению в исходное состояние. Получается лавинообразный процесс. Зеркала направляют движение луча. Отражая фотон, они множественно возвращают его в рабочее тело. Тем самым зеркала помогают образовываться фотонам и усиливают излучение. Основными характеристиками такого лазера являются концентрация энергии на высоком уровне и низкая расходимость луча.

2. Газовые лазеры.

В таких установках рабочим телом становится углекислота, а также ее смесь с гелием и азотом. Происходит прокачка газа через газоразрядную трубку. Возбуждение проходит в результате электрических разрядов. Излучение усиливается с помощью зеркал – полупрозрачного и отражающего. Конструкции таких лазеров имеют свои особенности, которые влияют на их виды: поперечной/продольной прокачки или щелевые.

3. Газодинамические лазеры.

Виды брака при лазерной резке металла на станках с ЧПУ

Причин возникновения брака во время резки может быть две. Во-первых, он появляется при нарушении различных норм работы, например, при изменении скорости работ. Во-вторых, в результате применения материалов плохого качества.

Для получения высококачественной продукции необходимо регулярное обслуживание аппаратуры, а также точное исследование тестового экземпляра еще до запуска его в серию.

В процессе лазерной обработки возможен такой брак:

- Облой, называемый еще грат, представляющий капли металла, которые затвердели на краях заготовки. Очищение детали от них происходит вручную, что может изменить геометрию изделия. Это совершенно недопустимо при изготовлении сверхточных деталей.

- Неровная кромка, возникающая при нерегулярности обслуживания оборудования, а также в результате истирания линейных направляющих и прочих компонентов. Еще одной причиной такого брака может стать плохое закрепление на рабочем столе обрабатываемого листа металла, имеющего небольшой вес.

- Вихри или бороздки на выходе. Они могут появиться при резке определенных материалов, имеющих достаточно большую толщину, поскольку происходит отрыв потока газа и возникновение вихря. Решением данной проблемы может стать смена режимов обработки и давления газа на выходе из сопла.

При обработке толстых листов материала важное значение имеет вспомогательный газ, который убирает расплав из реза, очищая его.

Мощность излучения лазера для резки толстолистового металла должна быть повышена. Впрочем, следует учесть, что ее увеличение в процессе обработки может привести к сложностям в получении качественного одномодового лазера. Скорость резки при возрастании толщины заготовки значительно падает и края реза становятся шероховатыми, появляется грат.

Качество обработки падает при резке толстых листов металла, у которых высоко соотношение ширины разреза к толщине заготовки. Причина – в ослабевании силы воздействия газа на расплав и плохое удаление последнего из реза. Вспомогательный газ оказывает большое воздействие на качество резки металлов, чья толщина ≥ 2,5 см. Специалисты считают данную проблему одной из самых важных в современной технологии лазерной резки.

Требования к чертежам для лазерной резки металла на станках с ЧПУ

Процесс лазерной обработки происходит по специальным чертежам, содержащимся в векторных файлах. Станок лазерной резки металла с ЧПУ управляется программой, которая может принимать несколько форматов файлов, таких как: AI, DXF, CDR, PLT. Наиболее легкими в работе считаются два из них: AI (Adobe Illustrator, версия которого не ранее седьмой) и CDR (CorelDraw, версия до X3). Впрочем, чертежи можно сделать и в других программах, лишь бы их распознавал станок.

Существует несколько особенностей, знание которых важно для подготовки рисунков и векторных чертежей для лазерной обработки:

- Линии и их толщина. Луч лазера проходит по заготовке, оставляя рез, заложенный в программе. Тонкая узкая щель на чертеже должна быть обозначена прямоугольником, а не толстой линией. Линии на картинке должны быть обозначены Hairline или 0,001 px, что означает тонкий абрис. Толстые линии следует сделать отдельными объектами. Порядок действий: в Inkscape следует выбрать «Контур/Оконтурить объект(обводку)», а в CorelDraw – «Упорядочить/Преобразовать абрис в объект».

- Линия, которая дублирует аналогичную. Нередко возникают двойные линии, расположенные друг над другом. Лазерный аппарат при этом дважды режет одно и то же место, что может привести к порче детали.

- Ширина разреза. Необходимо принимать во внимание наличие у лазерного луча собственной толщины, несмотря на небольшой размер. Ширина реза при обработке различных материалов отличается, но его размер не выше 0,2 мм. При производстве сборных деталей на чертеже следует делать наложение соприкасающихся граней.

- Цвет для линий. Каждый слой на чертеже имеет свой цвет. При необходимости проведения резки в определенном порядке полосы следует окрашивать в различные цвета. А в аннотации надо обозначить очередность обработки для всех цветов линий. В прочих случаях чертеж делают в одном цвете, приоритетным является черный.

- Заливка определенным цветом. Не следует делать заливку частей чертежа ни текстурой, ни цветом, поскольку программа не в состоянии распознать ее. А для оператора это вызывает затруднения в работе.

- Размер чертежа и его масштаб. Абсолютно все схемы должны иметь масштаб 1:1. Размер же изделия или набора изделий не должен быть более 49х29 см, что является размером рабочей поверхности.

- Повтор детали. При необходимости произвести несколько одинаковых изделий делают чертеж одного из них. Программа самостоятельно их размножит и правильно расположит. Вручную эту работу делать не нужно.

- Растровые изображения. Лазерное оборудование распознает только векторный чертеж, растровую графику просто игнорирует.

- Зазоры изделий. Детали с одной линией реза следует размещать встык, только не делать дублирующих линий (смотрите п. 2). Остальные изделия надлежит располагать с определенным зазором, величина которого зависит от толщины металла. Если толщина менее 2 мм, то зазор делается равным ей или более; если толщина более 2 мм, то зазор должен быть равен 4 мм или быть больше.

Достаточно часто встречается ситуация, когда заказчик работ имеет только растровый чертеж. Это может быть отсканированный документ или нарисованная картинка, как в электронном, так и в бумажном виде. В таком случае чертеж необходимо перевести в векторный формат. Такая работа стоит не менее 600 рублей за 1 час времени специалиста. Конечная стоимость оговаривается при анализе первичной документации.

Почему следует обращаться именно к нам

Преимуществом обращения к нашим специалистам является соблюдение ими ГОСТа и всех технологических нормативов. На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

Лазерная резка и гибка металла

Для изготовления разнообразной продукции из металла применяют различные виды металлообработки. Однако в ряде случаев требуются особые виды современной высокоточной и быстрой обработки, к которым относятся гибка металла и резка с применением мощных лазеров.

Так лазерная резка применяется во всех случаях, когда требуется особая точность работ с созданием минимального механического напряжения. Этап предполагает быстрый мощный локальный нагрев поверхности лучом лазерного пучка. При этом вызывается плавление материала, его испарение. Подобного рода работы ведутся без механического контакта инструмента с поверхностью обрабатываемого материала.

Создаётся значительная концентрация энергии, что даёт возможность вести обработку изделий из материалов совершенно любой твёрдости. Получают лазерной резкой отверстия, наносят риски, выполняют пазы, дорожки. Обработку следует вести в специализированных предприятиях, имеющих отличное оборудование и опытных специалистов. Так компания "Металлист" предлагает услуги по лазерной резке любых материалов. Среди металлов в обработку принимаются нержавейка, алюминий, латунь, сплавы стали, медь.

Виды лазерной резки

Обработка металлов ведётся несколькими вариантами рассматриваемой технологии. Среди них следующие:

- Разделение - заключается в сквозной резке материала, что даёт возможность получить отдельные детали заказанной конфигурации.

- Термораскалывание - в зоне обработки лазер создаёт значительное термическое напряжение. Этой методикой работают с довольно хрупкими материалами.

- Скрайбирование - применяется для работы с полупроводниками, ситалловыми подложками, керамикой и пр. Метод обеспечивает их качественное, быстрое разделение.

Две первые методики относятся к технологиям непрерывного действия. При ведении скрайбирования зачастую используют лазеры импульсного варианта либо импульсно-периодического. При подборе методики берут во внимание вид материала, предназначенного для обработки, его толщину, запрошенный уровень качества, требования к чистоте реза, значения мощности лазерного излучения.

Плюсы лазерной резки

Применение ЧПУ позволило исключить значимое влияние человеческого фактора на результаты процесса, поскольку в компьютер станка закладывается готовый программный чертёж, а далее в автоматическом режиме ведутся операции. Это позволяет:

- обрабатывать твёрдые сплавы;

- резать с отклонением всего в 0,05. 0,2 мм;

- создавать сложнейшие детали с узорами, сложными изгибами даже из довольно тонких листов;

- численности отходов свести к минимуму;

- устранить появление сколов, дефектов.

Крупные партии товара производятся в минимальные сроки.

Виды гибки

- Продольная - металл только гнут.

- Поперечная - дополнительно металл осаживают, вытягивают.

По получаемому варианту контура изделия выделяют следующие виды процесса: одноугловую или V-образную; многоугловую методику; дуговую или U-образную; криволинейную; методику, позволяющую получать конструкции типа труб. Создают перечисленные изделия свободной гибкой либо методикой калибрующего удара.

_ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _

Лазерная резка листового металла

Лазерная резка – наиболее эффективная, качественная и высокопроизводительная технология раскроя листового металла. Процесс резки заключается в воздействии на металл сфокусированным лазерным лучом, который быстро нагревает материал в зоне реза, что приводит к его плавлению, а при более высокой температуре – испарению.

Преимущества лазерной резки

- Широкий спектр обрабатываемых материалов: черная, углеродистая, легированная, в том числе, нержавеющая сталь, медь, латунь, бронза, титан, алюминий и, другие металлы и сплавы.

- Гладкие качественные кромки разреза не требуют последующей обработки, что снижает себестоимость готовых изделий или деталей.

- Высокая точность реза (до 0,02 мм).

- Очень высокая скорость обработки тонких листов из стали и твердых сплавов.

- Отсутствие механического контакта с металлом дает возможность резать хрупкие и легко деформирующиеся материалы без риска их повреждения. Тончайший лазерный луч воздействует на металл только в зоне реза, не нагревая остальную поверхность, что позволяет предотвратить деформацию материала.

- Лазерные станки с ЧПУ позволяют вырезать изделия различной конфигурации, в том числе, с острыми углами и криволинейные любой степени сложности, а также изделия нестандартных форм.

- Простота управления станком.

- Отсутствие пыли и производственных отходов.

- Длительный срок службы режущего инструмента и лазерного станка в целом. Лазерный луч не может сломаться или затупиться, что характерно для механических инструментов. Луч не нужно очищать от налипшей стружки, останавливая для этого производственный процесс. Волоконный лазерный источник (самая дорогостоящая часть лазерного станка) служит более 100 000 часов.

Недостатки лазерной резки

- Относительно высокая стоимость лазерных станков по сравнению с плазменной резкой

- Наличие ограничений по толщине листового металла, как правило до 25 мм.

- Неисправная работа оборудования может привести к потере качества: увеличению шероховатости кромок, образованию грата и т.д. Причинами возникновения дефектов могут быть: некачественное сырье, неправильная настройка лазерного станка, технические неисправности оборудования, некорректно составленная управляющая программа или низкая квалификация оператора лазерного станка с ЧПУ.

Методы лазерной резки

Испарение

Этот метод предполагает нагревание металла лазерным лучом до температуры кипения, вследствие чего происходит испарение материала в зоне реза. При этом лазерный источник генерирует очень короткие импульсы и излучает более мощный световой поток по сравнению с непрерывным лазерным излучением. Этот процесс требует значительно больших энергозатрат и большей мощности оборудования по сравнению с резкой методом плавления, так как требуется нагреть металл до более высокой температуры. Например, алюминий плавится при температуре 660 °С, а кипит при 2518,82 °С. Из-за высоких затрат резку методом испарения используют довольно редко, например, для резки листов малой толщины и вырезания тонких деталей.

Плавление

Данный метод позволяет существенно снизить затраты энергии, использовать оборудование меньшей мощности и резать более толстые листы металла.

В процессе резки лазерный луч нагревает материал до температуры плавления, а поток вспомогательного газа (кислород, азот, аргон, воздух) выдувает расплавленный металл из зоны реза, охлаждает кромки срезов, предотвращая их деформацию, а также выполняет другие важные функции, которые зависят от вида используемого газа.

Лазерная резка металла кислородом

При взаимодействии кислорода с нагретым материалом происходит реакция окисления, в процессе которой выделяется много тепла, и значительно повышается температура в зоне обработки. Это дает возможность увеличить скорость обработки и толщину разрезаемого листа. Еще одно преимущество - низкая себестоимость производственной операции по сравнению с другими видами лазерной резки. Для резки с кислородом требуется меньше энергии, чем для резки с инертным газом и резки методом испарения.

Недостаток метода заключается в окислении кромок некоторых разрезаемых материалов. В связи с этим сфера применения метода включает резку черных металлов, нелегированных сталей, черной стали. Цветные металлы, нержавеющая сталь и другие легированные стали окисляются при контакте с кислородом, поэтому данный метод резки для них не подходит.

Лазерная резка металла в инертных газах (азот, аргон)

Эта технология применяется при необходимости предотвратить окисление кромок разрезаемого материала. Инертные газы отсекают от зоны реза атмосферный воздух, содержащий кислород. Таким образом, исключается контакт кромок с кислородом, кромки остаются чистыми, гладкими и не нуждаются в последующей обработке. Скорость резки в инертных газах ниже по сравнению с резкой в кислороде, а стоимость – выше, так как отсутствует окисление, которое является дополнительным источником тепла. Аргон применяют для резки титана, азот – для резки легированных сталей, нержавейки, цветных металлов, а также сплавов.

В России распространены два вида лазерного оборудования: волоконные и газовые (СО2) лазерные станки. Важнейшее отличие между ними заключается в длине волны света, излучаемого лазером. Волоконные лазерные станки имеют длину волны 1064 мкм и очень малый диаметр фокуса, что обеспечивает высокую интенсивность луча (в 100 раз выше, чем у СО2 лазера при одинаковой излучаемой мощности) и высокую интенсивность нагрева материала. Кроме того, металлы, особенно цветные, хорошо поглощают коротковолновое лазерное излучение. В связи с этим для резки металлов наиболее эффективно применять оптоволоконные лазерные станки.

Длина волны у СО2 лазеров составляет 10,6 мкм. Это оборудование предназначено в первую очередь для работы с неметаллическими материалами (древесина, пластмасса, стекло, резина, пластики, керамика и т.д.). Цветные металлы (медь, алюминий, алюминиевые сплавы и т.д.) обладают высокой отражающей способностью для излучения с длиной волны 10,6 мкм. Поэтому СО2 лазерные станки не подходят для обработки этих материалов. Кроме того, газовые лазерные станки отличаются более высоким энергопотреблением, более сложны в обслуживании и имеют более сложную оптическую систему, нуждающуюся в периодической юстировке и диагностике.

Современные лазерные станки оснащены числовым программным управлением (ЧПУ), которое существенно упрощает производственный процесс. Управляющую программу, по которой выполняется резка, загружают в контроллер станка в виде специальных кодов, формирующих траекторию движения луча и другие параметры резки. Автоматизация процесса дает возможность быстро получать крупные партии полностью идентичных деталей любой сложности.

Особенности лазерной резки различных материалов

Металлы обладают различными химическими свойствами и по-разному воспринимают воздействие лазерного излучения. Поэтому лазерное оборудование выбирают и настраивают в зависимости от материалов, которые предстоит резать.

Медь

Медь отличается мягкостью и склонностью к деформации, поэтому при ее резке механическими способами могут возникнуть повреждения и большое количество отходов. Бесконтактное воздействие лазерного луча исключает эти недостатки.

Максимальная толщина листа, возможная для лазерной резки, составляет 8 мм при мощности источника в 6 кВт. Для обработки большей толщины требуется чрезмерно высокая мощность оборудования, что приведет к увеличению энергопотребления и себестоимости. Тонкие медные листы режут в импульсном режиме. Для листов большой толщины применяют режим микроплазменной резки, при котором в зоне реза образуется плазма, нагревающая и расплавляющая материал. Сложность и стоимость резки меди зависят от толщины листа.

Латунь

Латунь представляет собой сплав меди и цинка, который придает материалу твердость, но и добавляет хрупкости. Как и медь, латунь обладает высокими теплопроводностью и коэффициентом отражения, поэтому при лазерной резке латуни следует придерживаться тех же рекомендаций, что и при резке меди.

Алюминий и его сплавы

Алюминий считается сложным для лазерной резки, так как его теплопроводность еще выше, чем у латуни. Для работы с алюминием применяют станки с мощным лазерным излучением. Параметры настройки станка зависят от толщины листа и процента содержания алюминия в материале. Резку проводят на небольших скоростях в целях предотвращения деформации, в качестве вспомогательного газа используют азот. Максимальная толщина реза 12-14 мм при использовании 6 кВт лазерного источника.

Как и другие цветные металлы, алюминий хорошо абсорбирует коротковолновое излучение, поэтому его легче резать на волоконных лазерных станках.

Углеродистая сталь

Для этого материала характерны высокое содержание углерода и отсутствие легирующих добавок. Чем выше процент углерода в составе стали, тем выше ее прочность и твердость. Для резки углеродистой стали используют вспомогательный газ кислород, который обеспечивает увеличение скорости резки и снижение энергозатрат. Если не требуется идеальная гладкость кромок, то в целях экономии кислород можно заменить воздухом, который подходит для резки тонких листов. При резке углеродистой стали на низкой скорости материал нагревается до температуры горения даже вне зоны воздействия лазерного луча. Это приводит к увеличению ширины реза и шероховатости.

Максимальная толщина реза 25 мм при использовании 6 кВт лазерного источника.

Нержавеющая сталь

Для резки этого материала не подходит кислород, так как он окисляет кромки разреза, и сталь перестает быть нержавеющей. В качестве вспомогательного газа следует использовать азот.

Максимальная толщина реза 14-16 мм при использовании 6 кВт лазерного источника.

Титан

Этот прочный и твердый материал нельзя резать ни в кислороде, ни в азоте, так как данные газы поглощаются поверхностью материала, что приводит к образованию хрупкого и ломкого слоя. Для работы с титаном необходимо использовать аргон или гелий. В процессе резки титана может возникнуть сильное свечение, поэтому оператор должен защищать глаза очками с высоким коэффициентом светопоглощения.

Резка листового металла в центре лазерных услуг INLASER.PRO

Центр оказывает услуги по резке металла на современных волоконных лазерных станках с ЧПУ. Мы имеем возможность выполнять заказы любого объема и сложности по приемлемым ценам. Наше оборудование позволяет осуществлять резку следующих материалов при использовании базового 4 кВт лазерного источника:

- нержавеющая сталь толщиной до 14 мм;

- углеродистая сталь до 22 мм;

- алюминий до 12 мм;

- латунь до 6 мм;

- медь до 8 мм.

Мы предоставляем услуги заказчикам из всех регионов Российской Федерации. Для обсуждения условий выполнения заказа свяжитесь с нашими специалистами по электронной почте или телефонам, указанным на сайте.

Читайте также: