Лазерная резка металла теория

Обновлено: 02.07.2024

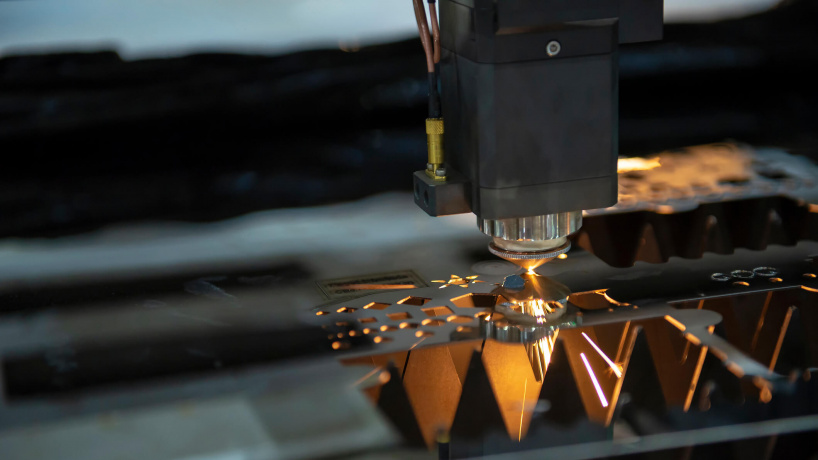

В настоящее время лазерная резка является одной из самых современных технологий металлообработки. С помощью нее выполняется раскрой и разрезание листового материала. Мощный лазер продуцирует тончайший световой луч, который локально воздействует на объект. В результате можно добиться высочайшей точности при создании любой, самой необычной формы изделия. Лазерная резка листового металла обладает таким количеством преимуществ среди всех методов металлообработки, что ее популярность вполне обоснована.

Простой принцип лазерной резки металла

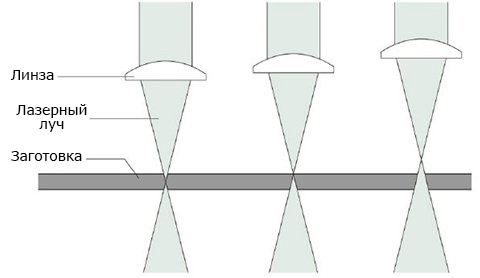

Станок для резки листового материала способен создавать концентрацию энергии на поверхности заготовки с плотностью в 108 Вт на 1 см 2 . Такой эффект достигается за счет уникальных свойств луча лазера, а именно:

- Имеет постоянную длину и частоту волны, то есть монохроматичен, что выгодно отличает его от световых волн. Монохроматичность дает возможность фокусировать луч на любой поверхности через обычные оптические линзы.

- Исключительно высокая направленность и малый угол расходимости. Эти свойства луча позволяют выполнять качественную фокусировку.

- Когерентен, то есть большинство волновых процессов внутри луча согласованы между собой, а все вместе значительно повышают суммарную мощность излучения.

При лазерной резке материала зона плавления быстро распространяется вглубь изделия. Это обуславливается высокой теплопроводностью материала. Далее под воздействием лазера температура в зоне резки достигает точки кипения, и начинается испарение материала.

Резка металла лазером может выполняться следующими способами:

Лазерная резка листового металла при помощи испарения выполняется только на очень мощном оборудовании. Соответственно, энергии тратится достаточно много. Прежде чем пользоваться этим методом, необходимо рассчитать его экономическую целесообразность. Кроме того, данный прием не позволяет обрабатывать толстые листовые заготовки. Испарение обрабатываемого металла применяется только для обработки тонкостенных деталей.

VT-metall предлагает услуги:

Лазерная резка металла Гибка металла Порошковая покраска металла Сварочные работы

Метод плавления металлической заготовки лазером получил более широкое распространение. Его популярность объясняется более высокой продуктивностью при низких энергозатратах. Этот способ позволяет обрабатывать более толстый листовой материал при помощи маломощного оборудования. Безусловно, данный прием нельзя назвать резкой лазером в чистом виде, скорее это газолазерная технология.

Оборудование для лазерной резки листового металла

Приведем основные разновидности оборудования для обработки листового материала лазером:

- Твердотелое оборудование. Устройство этого типа работает при помощи кристалла рубина (алюмоиттриевого граната, неодимового стекла), на который подается поток света под определенным углом. Сфера применения твердотелого оборудования: резка цветных металлов, гравировка, небольшие слесарные работы. В основном такие станки можно встретить в небольших мастерских.

- Газовая установка. Ее работа строится на том, что газ заряжается, проходя через электрическое поле. После этого он способен излучать монохроматический свет. Самыми распространенными моделями являются щелевидные, в которых используется углекислый газ. Это очень простые и мощные установки компактных размеров.

- Газодинамическая установка. Представляет собой мощное и сложное устройство, в котором углекислый газ разогревается до высочайшей температуры (до +3000 °С). После этого он пропускается через узкое сопло и расширяется. Выделяемая энергия при последующем охлаждении помогает сформировать тонкий луч. Это процедура отличается высокой стоимостью в сочетании с отменным качеством полученного изделия.

Резка листового металла с помощью лазерных комплексов

Современные технологии развиваются быстрыми темпами, поэтому сейчас существует много разных видов станков для лазерной резки листового металла.

На смену простым механическим резакам, отличающимся низкой производительностью и чрезмерно шумной работой, пришли многокоординатные аппараты. В зависимости от направления производства и экономических расчетов можно подобрать оптимальный по мощности лазер. Прецизионные обрабатывающие станки с ЧПУ способны выдавать готовую продукцию с точностью до 0,005 мм. При этом зона обработки на некоторых станках может достигать нескольких квадратных метров.

Современное оборудование позволяет значительно снизить воздействие человеческого фактора на производственный процесс. Большинство операций лазерной резки выполняются в автоматическом режиме. Форма и размеры изделия задаются в программном блоке. Он координирует деятельность лазера и рабочего стола, где зафиксирована заготовка. Наилучшее расстояние для эффективного резания устанавливается автоматически, так как станки оснащены системой настройки фокуса.

Рекомендуем статьи по металлообработке

Температура станка регулируется с помощью специальных теплообменников. Оператор в любой момент может проверить контрольные данные текущего состояния агрегата. Для подключения газобаллонного оборудования станок обеспечен системой клапанов. Через них в рабочую зону подается вспомогательный газ. Чтобы снизить нагрузку на вытяжную вентиляцию, современное оборудование имеет систему дымоулавливания. Безопасность обслуживающего персонала обеспечивает защитный кожух, которым закрыта область обработки.

Благодаря современному оборудованию точность лазерной резки листового металла повысилась, а сам процесс значительно упростился. Теперь достаточно правильно задать необходимые числовые параметры и на выходе получить готовую деталь. Отдельные параметры станка и квалификация оператора оказывают значительное влияние на производительность оборудования.

Современная концепция роботизированного производства направлена на освобождение человека от тяжелого труда. Новейшие технологии обработки листового металла при помощи лазера гармонично вписываются в данную идею.

Существует несколько типов лазерных станков. Универсальные стоят гораздо дороже, чем специализированные. На них можно выполнить сразу несколько операций и получить готовое изделие сложной формы. Специализированные станки имеют более узкую направленность. Широкий ассортимент станочного оборудования позволяет найти оптимальное решение для любого потребителя.

Плюсы и минусы лазерной резки листового металла

Обработка листового материала лазером имеет целый ряд преимуществ, выгодно отличающих этот способ от других методов обработки.

Перечислим основные достоинства метода:

- позволяет обрабатывать заготовки разной толщины: лазерная резка алюминия – 0,2–2 см, нержавейки – толщиной до 1,2 см, углеродистой стали – 0,5–2 см, латуни и меди – 0,2–1,5 см;

- ширина реза от 0,1 до 1 мм;

- не возникает непосредственного контакта рабочего инструмента с поверхностью детали, поэтому можно обрабатывать хрупкие и ломкие материалы;

- не требуется дополнительной финишной обработки;

- высокая производительность (особенно при сопоставлении с резкой металла кислородом);

- управлять оборудованием достаточно просто и легко (достаточно загрузить чертеж изделия в блок управления);

- резка тонколистового проката выполняется с высокой скоростью;

- возможна резка материала под углом и в различных направлениях;

- резка в небольших количествах экономически более выгодна, чем использование операций штамповки и литья;

- позволяет достичь точного реза с ровными краями, вследствие чего деталь можно сразу отправлять на другой участок обработки;

- можно изготавливать изделия сложных форм;

- компактное расположение деталей на листе раскроя позволяет значительно экономить материал.

Недостатками лазерной резки листового металла можно считать следующие факторы:

- высокая стоимость;

- резка бронзы, алюминия, легированной стали и латуни отличается низкой продуктивностью;

- не позволяет обрабатывать заготовки любой толщины;

- могут возникать сложности с последующей операцией – гибкой, если при резке возникало подкаливание материала.

Особенности лазерной резки определенных металлов и сплавов

Чистый титан прекрасно поддается резке лазером. Чтобы повысить скорость работы, можно использовать кислород. Негативной стороной этого способа является аккумулирование оксидного слоя по линии реза. Хотя при помощи кислородной струи этот слой легко удаляется.

Высокая теплопроводность алюминия и значительный коэффициент отражения от длины волны придают свои особенности процессу обработки. Для работы с алюминием лучше использовать лазер мощностью более 500 Ватт с точной фокусировкой луча. Вспомогательный газ будет способствовать удалению расплавленного материала из области реза. Соответственно, качество лазерной резки листового металла будет более высокое, чем у ленточной пилы.

Обработка медных и латунных листовых заготовок будет протекать аналогично работе с алюминием. Это объясняется тем, что данные материалы схожи по многим параметрам. Их небольшим отличием является то, что медь и латунь способны поглощать небольшое количество энергии.

Инструментальная листовая сталь прекрасно поддается лазерной резке. Ее свойства во многом похожи на характеристики легированной.

Лазерная резка листового металла пользуется особой популярностью в связи с тем, что растет потребность клиентов в различных деталях из нержавеющей стали. При использовании луча лазера зону термического влияния можно существенно минимизировать, что позволяет сохранять определенные свойства материала, включая устойчивость к коррозии. Из-за того, что нержавеющая сталь не способна взаимодействовать с кислородом, скорость резки может снижаться.

Лазерной резке поддаются практически все виды сталей. Если говорить об отдельных разновидностях, то, например, хромомолибденовая и хромоникелевомолибденовая сталь показывают максимальную точность реза и отсутствие каких-либо шероховатостей.

От чего зависит цена лазерной резки листового металла

Разберем подробнее, какие параметры оказывают влияние на стоимость лазерной резки листового металла:

- Сложность задачи. В зависимости от особенностей фигурных элементов может значительно изменяться цена резки металла лазером. Например, стандартная прямая резка листового металла не вызовет таких затрат, как лазерный раскрой и перфорация форм повышенной сложности по индивидуальному проекту.

- Применяемая технология. Гораздо больше стоят работы, которые необходимо выполнять на сложном автоматизированном оборудовании с применением новейших методов и сложнейшего программного обеспечения процесса лазерной резки листового металла.

- Параметры заготовки. Стоимость резки зависит от толщины и размера листового металла, который необходимо обработать. Эти параметры могут значительно затруднять процесс резки, поскольку на крупных заготовках сложнее точно позиционировать режущий инструмент.

Несмотря на высокую стоимость лазерной резки листового металла, она пользуется популярностью, потому что позволяет добиваться хороших результатов. Кроме того, многие компании делают скидки в зависимости от объема работ.

Почему следует обращаться именно к нам

Мы с уважением относимся ко всем клиентам и одинаково скрупулезно выполняем задания любого объема.

Наши производственные мощности позволяют обрабатывать различные материалы:

- цветные металлы;

- чугун;

- нержавеющую сталь.

При выполнении заказа наши специалисты применяют все известные способы механической обработки металла. Современное оборудование последнего поколения дает возможность добиваться максимального соответствия изначальным чертежам.

Для того чтобы приблизить заготовку к предъявленному заказчиком эскизу, наши специалисты используют универсальное оборудование, предназначенное для ювелирной заточки инструмента для особо сложных операций. В наших производственных цехах металл становится пластичным материалом, из которого можно выполнить любую заготовку.

Преимуществом обращения к нашим специалистам является соблюдение ими ГОСТа и всех технологических нормативов. На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

Благодаря опыту наших мастеров на выходе получается образцовое изделие, отвечающее самым взыскательным требованиям. При этом мы отталкиваемся от мощной материальной базы и ориентируемся на инновационные технологические наработки.

Мы работаем с заказчиками со всех регионов России. Если вы хотите сделать заказ на металлообработку, наши менеджеры готовы выслушать все условия. В случае необходимости клиенту предоставляется бесплатная профильная консультация.

Способы художественной резки металла

Художественная или фигурная резка металла способна создавать уникальные предметы интерьера и экстерьера. Мы рассмотрим плазменную и лазерную резку.

Художественная резка металла (другое часто встречающееся название — фигурная) — это создание или нанесение на листы материала оригинальных рисунков, надписей или других изобразительных элементов. Она может быть выполнена при помощи специального оборудования, чаще всего станков, позволяющего обрабатывать прочный и твердый материал как сталь и другие металлы и сплавы. Для работы на подобном оборудовании, как правило, не требуются профессиональные навыки, достаточно внимательно изучить инструкцию и приемы обработки.

Виды художественной резки металла

Фигурная резка металла выполняется одним из четырех основных способов, в основе которых лежат следующие технологии:

- лазерная;

- плазменная;

- гидроабразивная;

- гильотинная.

Каждая из технологий имеет достоинства и недостатки. Наиболее современными и потому прогрессивными и широко используемыми считаются первые две.

Лазерная резка

При лазерной резке по металлу для обработки и раскроя материала используется мощный лазер. Чаще данная технология используется в промышленных масштабах, где лазерный луч управляется специальной компьютерной программой. В результате узконаправленного воздействия происходит быстрое нагревание, плавление, а затем испарение или выдувание материала на участке, подвергаемом резке. При этом технология позволяет получать узкий рез с крайне малой зоной воздействия на обрабатываемую поверхность.

Лазерная резка имеет ряд преимуществ:

- относительно невысокий уровень затрат (по сравнению с большинством альтернативных технологий, за исключением плазменной резки) при обработке твердых сплавов;

- возможность работы с хрупкими сплавами, которые легко деформируются;

- безопасность технологических процессов (при использовании исправного оборудования);

- отсутствие или крайне малая деформация материала, которая достигается за счет узконаправленной обработки;

- возможность создания самых разнообразных и сложных контуров;

- отсутствие необходимости последующей отделки или обработки поверхности.

Благодаря особенностям технологии, с использованием лазерной резки можно выполнять рисунки любой сложности, не требующие при этом дополнительной обработки, так как кромки и края сразу получаются гладкие и ровные.

К недостаткам лазерной резки относится невозможность работы с алюминием и его сплавами с нержавеющей сталью. Это вызвано отражающими свойствами материала. Он может быть обработан только с использованием особо мощного лазерного оборудования.

Художественная лазерная резка металла является качественным способом создать узор с наименьшими затратами материала и времени.

Плазменная резка

Художественная резка металла плазмой выполняется плазменной струей, которая используется как режущий инструмент. Она создается следующим образом:

- образуется электрическая дуга (между соплом и электродом или между металлом и электродом), зажигание которой происходит за счет импульса или короткого замыкания;

- из сопла подается газ, находящийся под давлением;

- под действием электрической дуги он превращается в плазменную струю, температура которой достигает 30 тыс. градусов, а скорость — 1,5 тыс. м/с.

Плазменная резка металла обладает следующими достоинствами:

- возможность создания рисунков и фигур любой сложности;

- качественный, чистый и гладкий разрез;

- возможность обработки всех видов металлов;

- скорость и производительность используемого оборудования;

- отсутствие деформации материала;

- безопасность технологических процессов (если используемое оборудование исправно).

Художественная плазменная резка может применяться к материалам с ржавчиной или загрязнением, что не приводит к ухудшению качества обработки. По сравнению с резкой при помощи лазерного оборудования, плазменное обладает большей производительностью и диапазоном материалов, которые возможно обработать.

К недостаткам данного способа резки относятся:

- образуемый на кромке конус, вызванный особенностью технологии;

- несколько большая, по сравнению с резкой лазером, ширина реза.

Учитывая достоинства и недостатки каждого из описанных методов обработки, практикующие специалисты склоняются к тому, что плазменная резка наиболее востребована, так как имеет лучшее соотношение цена-качество.

Оборудование для художественной резки

Для каждой применяемой при обработке технологии, разработано значительное количество различного оборудования.

Станки для обработки металлов лазером достаточно дороги. Их выпускает множество зарубежных компаний, самыми известные из которых: Trumpf (Германия), ESAB (Швеция), MultiCam (США), Mazak (Япония), Bystronic (Швейцария) и т.д. Несмотря на то, что технология используется два десятка лет, приобрести новое оборудование перечисленных компаний могут позволить себе только относительно крупные промышленные производства.

Тем не менее, необходимо учитывать, что на рынке широко представлено предложение оборудования данной категории, уже бывшее в употреблении, но находящееся в рабочем состоянии. Даже в таком виде, оно практически всегда превосходит многочисленные аналоги китайского производства, которые даже новые не отличаются ни качеством обработки, ни надежностью при эксплуатации.

- инвенторная плазморезка. Компактная, отличается экономным расходованием энергии, но боле требовательная к стабильности напряжения;

- транформаторная плазморезка. Более надежная, но требующая значительного расхода энергии, имеет большие размеры.

При выборе оборудования для плазменной резки металла учитывают следующие критерии:

- мощность;

- производительность работы;

- материал, из которого выполнена горелка;

- внешний вид и дизайн агрегата.

Оборудование для плазменной резки крайне широко представлено на современном рынке, поэтому каждый желающий без труда найдет модель, подходящую именно ему.

Заключение

Применение лазерной или плазменной резки металла позволяет получить качественный продукт с относительно небольшими затратами, благодаря использованию современных технологий и последних достижений в области обработки материалов.

Интересно узнать опыт людей, использовавших различные технологии художественной резки металла на практике. Его можно изложить в комментариях под статьей.

Принцип лазерной резки

Основное назначение лазерной резки – раскрой листовых материалов, преимущественно металлов. Ее главное достоинство заключается в возможности изготовления деталей, имеющих сложные контуры. В этой статье мы расскажем о том, каков основной принцип лазерной резки .

Основной принцип лазерной резки

Лазерный луч (так называемый лазер) – это когерентное монохроматическое вынужденное излучение узкой направленности, инициатором которого в активной среде выступает внешний энергетический фактор (электрический, оптический, химический и т. д.). В основе этого физического явления лежит способность веществ излучать волны определенной длины.

Фотонное излучение происходит в момент столкновения атома с другим когерентным (идентичным) фотоном, который не поглощается в процессе. Фотоны, которые при этом становятся «лишними», и образуют лазерный луч.

Принцип лазерной резки заключается в том, что излучение оказывает тепловое воздействие на обрабатываемые материалы. В процессе обработки происходит нагревание металла до температуры плавления, а затем до температуры кипения, достигнув которой материал начинает испаряться. В связи с высокой энергозатратностью, такая обработка подходит для металлов небольшой толщины.

Работа с относительно толстыми листами выполняется при температуре плавления. Для облегчения процесса применяют подаваемый в зону обработки газ. Чаще всего пользуются азотом, гелием, аргоном, кислородом или воздухом. Задача газа заключается в удалении из области резки расплавленного материала и продуктов сгорания, поддержании горения металла и охлаждении прилегающих зон. Самым эффективным газом, используемым в процессе обработки, является кислород, позволяющий повысить скорость и глубину реза.

Благодаря высокой концентрации энергии лазерный луч проникает в материал обрабатываемой детали. За счет его воздействия в зоне резки происходит расплавление, испарение, воспламенение или другие процессы, меняющие структуру металла и вызывающие его исчезновение.

Лазерная резка схожа с обычной механической, но вместо режущего инструмента используется луч лазера, а также нет отходов, которые при механической обработке представляют собой металлическую стружку, а при работе с лазером они просто испаряются.

Срез металла при лазерной обработке очень тонкий, к тому же сама область реза очень мала (включая минимальную деформацию и температурную нагрузку на прилегающие зоны). Благодаря этим особенностям резка лазером является наиболее высококачественным способом обработки металлов. К тому же принцип лазерной резки позволяет использовать ее в работе практически с любыми материалами, независимо от конструкционных особенностей, формы и размера (включая бумагу, резину, полиэтилен и др., которые в силу мягкости или малой толщины не могут быть обработаны фрезой).

Прежде чем перейти к описанию принципа лазерной резки, поговорим об установках для работы с лазером, состоящих из трех основных частей:

- Рабочей (активной) среды, создающей лазерное излучение.

- Источника энергии (системы накачки), благодаря которому возникает электромагнитное излучение.

- Оптического резонатора, представляющего собой систему зеркал, которые усиливают излучение.

Возникновение лазерного луча можно описать следующим образом – за счет источника энергии активная среда (к примеру, рубиновый кристалл) из внешней среды получает фотоны, имеющие определенной энергию. Проникая в активную среду, фотоны вырывают из ее атомов аналогичные частицы, однако сами в процессе не поглощаются.

Активная среда дополнительно насыщается за счет действия оптического резонатора (например, двух параллельно расположенных зеркал), благодаря чему имеющие одинаковую энергию фотоны многократно сталкиваются с атомами, тем самым порождая новые фотоны. Одно из зеркал оптического резонатора делают полупрозрачным, позволяющим пропускать фотоны в направлении оптической оси (в виде узконаправленного луча).

Лазерная резка металлов обладает следующими преимуществами:

- Поскольку режущий элемент не вступает в механический контакт с разрезаемой поверхностью, возможно обрабатывать легкодеформируемые или хрупкие материалы.

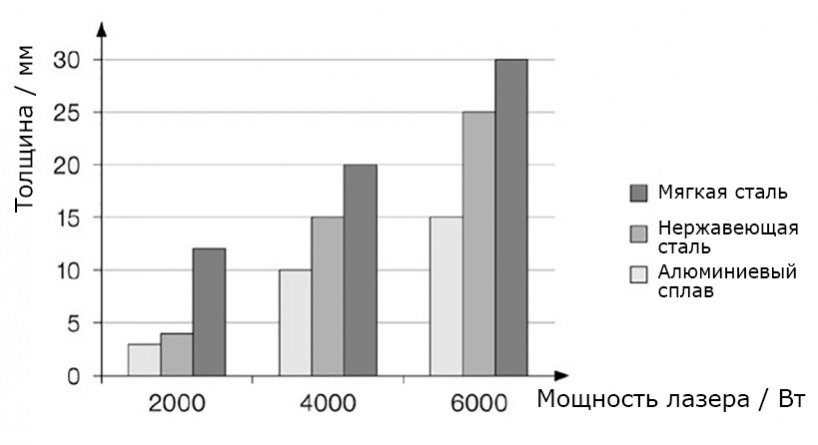

- Принцип лазерной резки позволяет работать с металлами, имеющими различную толщину. У стальных заготовок она может варьироваться от 0,2 до 30 мм, у алюминиевых сплавов – от 0,2 до 20 мм, у медных и латунных деталей – от 0,2 до 15 мм.

- Лазерная резка отличается высокой скоростью.

- Этот способ позволяет работать с заготовками, имеющими любую конфигурацию.

- Благодаря лазерной резке детали имеют чистые кромки, а отходы практически отсутствуют.

- Резка отличается высокой точностью – до 0,1 мм.

- Плотная раскладка заготовок на листе обеспечивает более экономичный расход листового металла.

Этот способ обработки имеет и определенные недостатки, в первую очередь речь идет о высоком потреблении энергии, а также об использовании дорогостоящего оборудования.

Какие лазеры используют для резки

Линейка лазерных установок достаточно велика. В основе классификации обычно лежит вид активной среды (лазеры могут быть твердотельными, газовыми, полупроводниковыми), тип подачи энергии (импульсные установки или имеющие постоянную мощность), размеры оборудования, мощность излучения, назначение и т. п.

Выбирая подходящий вид лазерной резки следует исходить из типа материала, который необходимо обработать. При помощи углекислотных лазеров можно выполнять многочисленные операции (резку, гравировку, сварку) с различными материалами (металлами, резиной, пластиком, стеклом).

При необходимости раскроя листов латуни, меди, серебра, алюминия лучшим выбором станет твердотельная волоконная установка. С ее помощью обрабатывают только металлы.

В зависимости от типа рабочей среды существует следующая классификация лазеров:

Основной элемент твердотельных лазерных установок – осветительная камера, в которой расположены источник энергии и твердое рабочее тело. В качестве источника энергии выступает мощная газоразрядная лампа-вспышка. Рабочее тело представляет собой стержень, выполненный из неодимового стекла, рубина или алюмоиттриевого граната, легированный неодимом или иттербием.

С обоих торцов стержня размещены зеркала, одно из которых является отражающим, второе – полупрозрачным. Рабочее тело создает лазерный луч, который, многократно отражаясь и при этом усиливаясь, проходит сквозь полупрозрачное зеркало.

Волоконные установки также входят в число твердотельных. В качестве источника энергии в таком оборудовании выступает полупроводник, а для усиления излучения используется стекловолокно.

Чтобы понять принцип лазерной резки и работы установки в целом, обратимся к оборудованию, в котором рабочая среда представлена гранатовым стержнем, в качестве легирующего материала выступает неодим. Ионы неодима играют роль активных центров. За счет поглощения излучения газоразрядной лампы они возбуждаются, то есть получают излишнюю энергию.

При возвращении ионов в первоначальное состояние происходит отдача ими фотонной энергии, т. е. электромагнитного излучения (света). За счет фотонов в обычное состояние переходят и другие возбужденные ионы. Этот процесс носит лавинообразный характер. Благодаря зеркалам лазерный луч движется в заданном направлении. Отражаясь, фотоны много раз возвращаются в рабочее тело и вызывают образование новых фотонов, усиливая тем самым излучение. Отличительными чертами луча являются его узкая направленность и значительная концентрация энергии.

В качестве рабочего тела таких установок выступает углекислый газ в чистом виде либо в смеси с азотом и гелием. Посредством насоса газ поступает в газоразрядную трубку. Для возбуждения используются электрические разряды. Усилению отражения также способствуют зеркала – отражающее и полупрозрачное. В соответствии с конструктивными особенностями установки могут иметь продольную и поперечную прокачку или быть щелевыми.

Какие параметры нужно учитывать при лазерной резке металлов

Лазерная резка подходит для работы не только с металлами, но и с резиной, линолеумом, фанерой, полипропиленом, искусственным камнем и стеклом. Обработка лазером применяется в приборо-, судо- и автомобилестроении, для создания элементов электротехнических устройств, сельскохозяйственных машин. Используя принцип лазерного раскроя, изготавливают жетоны, трафареты, указатели, декоративные элементы интерьера и пр.

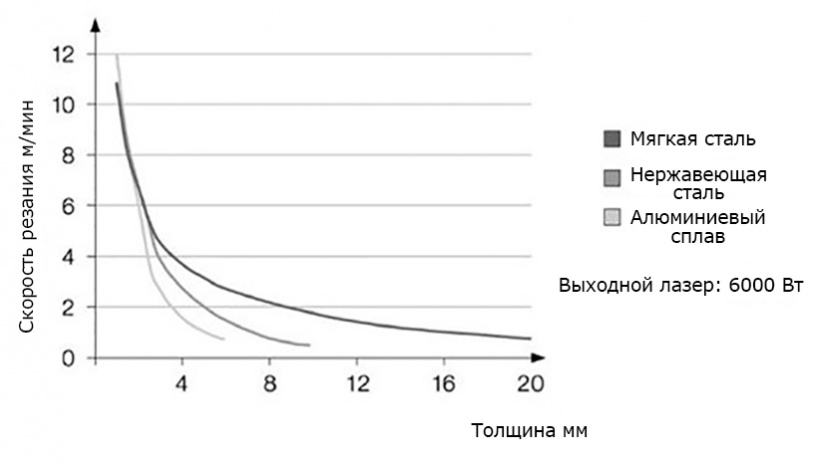

Принцип лазерной резки зависит от многих параметров. Необходимо учитывать, с какой скоростью выполняется обработка, лазер какой мощности при этом используется, какова его плотность, фокусное расстояние, также учету подлежат диаметр луча и состав излучения, а также марка и вид обрабатываемого материала. Например, скорость резки низкоуглеродистых сталей примерно на 30 % выше, чем при работе с нержавейкой. Снижению скорости практически в два раза способствует замена кислорода обычным воздухом. Лазер мощностью 1 кВт разрезает алюминий со скоростью примерно 12 м/с, титан – 9 м/с (при использовании кислорода в качестве активной среды).

Разберем принцип лазерной резки на следующем примере. За основу берем мощность лазера 1 кВт, в качестве активной среды выступает кислород, подаваемый в рабочую область под давлением 0,5 МПа, диаметр луча равен 0,2 мм.

Основы лазерной резки — знания, которые вам пригодятся

Лазеры впервые были использованы для резки в 1970-х годах.

В современном промышленном производстве лазерная резка более широко применяется в обработке листового металла, пластмасс, стекла, керамики, полупроводников и таких материалов, как текстиль, дерево и бумага.

В ближайшие несколько лет применение лазерной резки в прецизионной обработке и микрообработке также получит значительный рост.

Во-первых, давайте посмотрим, как работает лазерная резка.

Когда сфокусированный лазерный луч попадает на заготовку, область облучения быстро нагревается, расплавляя или испаряя материал.

Как только лазерный луч проникает в заготовку, начинается процесс резки: лазерный луч движется по контуру и расплавляет материал.

Обычно для удаления расплава из разреза используется струйный поток, оставляя узкий зазор между режущей частью и рамой.

Узкие швы получаются почти такой же ширины, как и сфокусированный лазерный луч.

Примечание: данная статья является переводом

Газовая резка

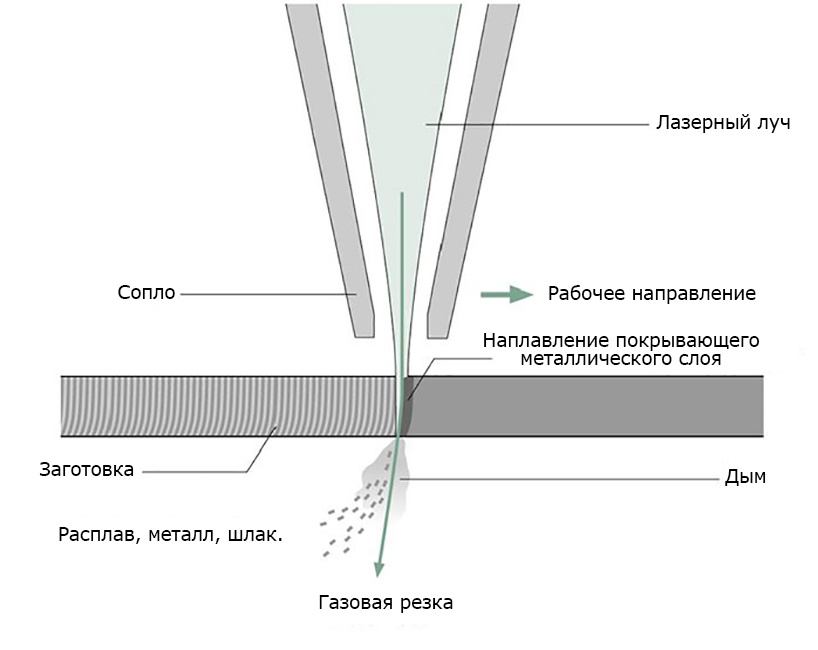

Газовая резка - это стандартная техника, используемая для резки низкоуглеродистой стали. В качестве режущего газа используется кислород.

Перед вдуванием в разрез давление кислорода повышается до 6 бар. Там нагретый металл вступает в реакцию с кислородом: он начинает гореть и окисляться.

В результате химической реакции высвобождается большое количество энергии (в пять раз больше энергии лазера).

Рис.1 Лазерный луч плавит заготовку, а режущий газ сдувает расплавленный материал и шлак в зоне разреза

Резка плавлением

Резка плавлением - это еще один стандартный процесс, используемый при резке металла, который также может применяться для резки других легкоплавких материалов, например, керамики.

В качестве газа для резки используется азот или аргон, а воздух под давлением 2-20 бар продувается через разрез.

Аргон и азот являются инертными газами, что означает, что они не вступают в реакцию с расплавленным металлом в надрезе, а просто выдувают его на дно.

Между тем, инертный газ может защитить режущую кромку от окисления воздухом.

Резка сжатым воздухом

Сжатый воздух также можно использовать для резки тонких листов.

Давления воздуха, увеличенного до 5-6 бар, достаточно, чтобы сдуть расплавленный металл в разрезе.

Поскольку почти 80% воздуха - это азот, резка сжатым воздухом - это, по сути, резка плавлением.

Плазменная резка

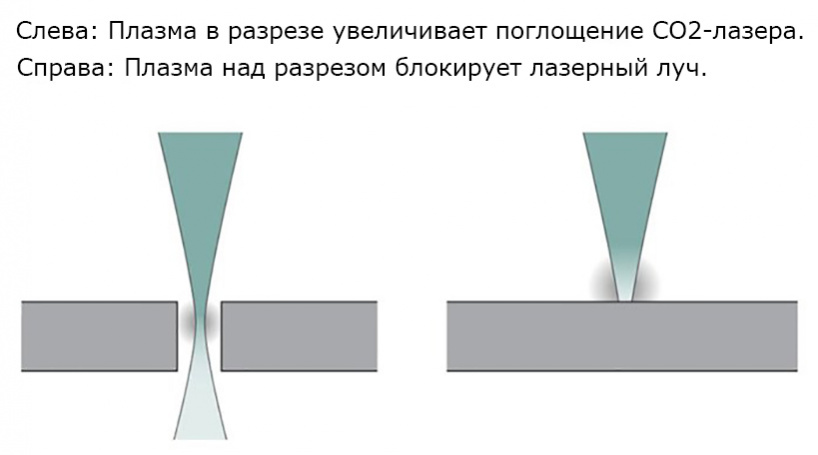

Если параметры выбраны правильно, то в разрезе плазменной резки с применением плазменного наплавления появляются плазменные облака.

Плазменное облако состоит из ионизированного пара металла и ионизированного газа для резки.

Плазменное облако поглощает энергию CO2-лазера и переводит ее в заготовку, позволяя соединить больше энергии с заготовкой, что позволяет быстрее плавить металл и ускоряет процесс резки.

Поэтому процесс резки также называют высокоскоростной плазменной резкой.

Плазменное облако фактически прозрачно для твердого лазера, поэтому плазменная резка может использоваться только при лазерной резке CO2.

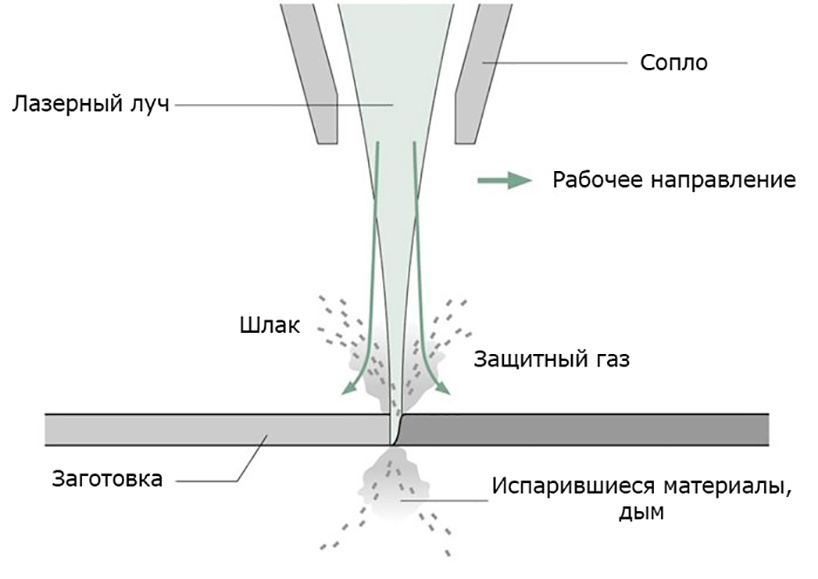

Газифицирующая резка

Газифицирующая резка испаряет материал и минимизирует тепловое воздействие на окружающий материал.

Использование непрерывной обработки CO2-лазером для испарения материалов с низким тепловыделением и высоким поглощением позволяет достичь вышеуказанных эффектов, например, тонкой пластиковой пленки и неплавящихся материалов, таких как дерево, бумага и пенопласт.

Ультракороткоимпульсный лазер позволяет применить эту технику к другим материалам.

Свободные электроны в металле поглощают лазер и резко нагреваются.

Лазерный импульс не вступает в реакцию с расплавленными частицами и плазмой, и материал сублимируется напрямую, не успевая передать энергию окружающему материалу в виде тепла.

В материале для пикосекундной импульсной абляции нет явного теплового эффекта, нет плавления и образования заусенцев.

Рис.3 Газификационная резка: лазер заставляет материал испаряться и гореть. Давление пара вытягивает шлак из разреза

На процесс лазерной резки влияют многие параметры, некоторые из которых зависят от технических характеристик лазерного генератора и станка для лазерной резки, а другие варьируются.

Степень поляризации

Степень поляризации показывает, какой процент лазера преобразуется.

Типичная степень поляризации составляет около 90%. Этого достаточно для высококачественной резки.

Диаметр фокусировки

Диаметр фокуса влияет на ширину разреза и может изменяться путем изменения фокусного расстояния фокусирующей линзы. Меньший диаметр фокуса означает более узкие разрезы.

Фокусное положение

Положение фокуса определяет диаметр луча, плотность мощности и форму надреза на поверхности заготовки.

Рис. 4 Положение фокуса: внутри, на поверхности и на восходящей стороне заготовки.

Мощность лазера

Мощность лазера должна соответствовать ьипу обработки, а также типу и толщине материала.

Мощность должна быть достаточно высокой, чтобы плотность мощности на заготовке превышала порог обработки.

Рис.5 Более высокая мощность лазера позволяет резать более толстый материал

Рабочий режим

Непрерывный режим в основном используется для резки стандартного контура металла и пластика толщиной от миллиметра до сантиметра.

Для выплавки отверстий или получения точных контуров используются низкочастотные импульсные лазеры.

Скорость резки

Мощность лазера и скорость резки должны соответствовать друг другу. Слишком высокая или слишком низкая скорость резки может привести к увеличению шероховатости и образованию грата.

Рис.6 Скорость резания уменьшается с увеличением толщины пластины

Диаметр сопла

Диаметр сопла определяет форму потока газа и воздушного потока из сопла.

Чем толще материал, тем больше диаметр газовой струи и, соответственно, больше диаметр отверстия сопла.

Чистота и давление газа

Кислород и азот часто используются в качестве газов для резки.

Чистота и давление газа влияют на эффект резки.

При резке кислородным пламенем чистота газа составляет 99,95 %.

Чем толще стальной лист, тем ниже давление газа.

При резке азотом чистота газа должна достигать 99,995 % (в идеале 99,999 %), что требует более высокого давления при плавлении и резке толстых стальных листов.

Технические параметры

На ранней стадии лазерной резки пользователь должен определить настройки параметров обработки путем пробной операции.

Теперь необходимые параметры обработки хранятся в управляющем устройстве системы резки.

Для каждого типа и толщины материала имеются соответствующие данные.

Технические параметры позволяют людям, не знакомым с технологией, беспрепятственно управлять оборудованием для лазерной резки.

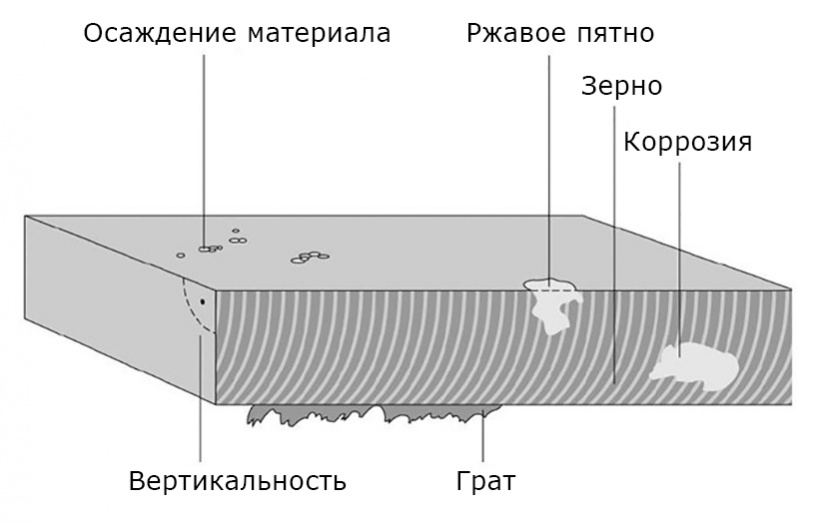

Оценка качества резки

Существует множество критериев для определения качества кромок лазерной резки.

Например, стандарт формы грата, провисания и зернистости можно оценить невооруженным глазом.

Прямолинейность, шероховатость и ширина надреза должны быть измерены специальными приборами.

Осаждение материала, коррозия, область термического воздействия и деформация являются важными факторами для измерения качества лазерной резки.

Перспективы в будущем

Непрерывный успех лазерной резки находится за пределами досягаемости большинства других методов. Эта тенденция продолжается и сегодня. В будущем применение лазерной резки будет становиться все более и более перспективным.

Если вам понравилась статья, то ставьте лайк, делитесь ею со своими друзьями и оставляйте комментарии!

Читайте также: