Лазерная резка окрашенного металла

Обновлено: 25.04.2024

Полезность и применяемость лазеров была понята далеко не сразу. А первые установки, генерирующие лазерное излучение, вообще считали приборами, для которых сначала нужно найти задачи, которые они способны решать. Сейчас ценность таких установок не подлежит сомнению. Сначала их активно начали использовать автомобильные, авиационные и судостроительные предприятия. Позднее они нашли применение и в других отраслях промышленности.

Как работают установки лазерного излучения

Чтобы понять, как работают установки лазерного излучения, можно вспомнить всем нам знакомый способ выжигания по дереву с помощью увеличительного стекла. В этом случае сфокусированный солнечный свет нагревает ограниченный участок поверхности, на которую направлен.

Лазерное излучение тоже является световым. Для его появления поток света пропускают через несколько оптических призм и зеркал, добиваясь появления сфокусированного узконаправленного луча. Он способен нагревать поверхность, на которую направлен, значительно быстрее и сильнее луча, сфокусированного с помощью линзы, потому что имеет намного меньшую площадь поперечного сечения и значительно бо́льшую силу потока.

Строго говоря, воздействие на поверхность оказывает поток квантов электромагнитного излучения – фотонов.

Хорошей установкой считается та, которая может точно фокусировать и сохранять стабильность лазерного луча. Обработка металла происходит в три этапа: сначала луч нагревает его до температуры плавления, затем материал закипает и начинает испаряться, а после этого рабочий орган установки начинает двигаться по заданной траектории, вырезая деталь нужной конфигурации.

При большой глубине реза для выведения расплавленного металла из рабочей зоны используют струю вспомогательного газа. Это может быть инертный газ, кислород или воздушная смесь. Установки, в которых используется вспомогательный газ, называют «газолазерными резаками».

Кислород очень удобен в качестве вспомогательного газа. Он не только выводит расплавленный металл и его оксиды из рабочей зоны, но и увеличивает скорость работы.

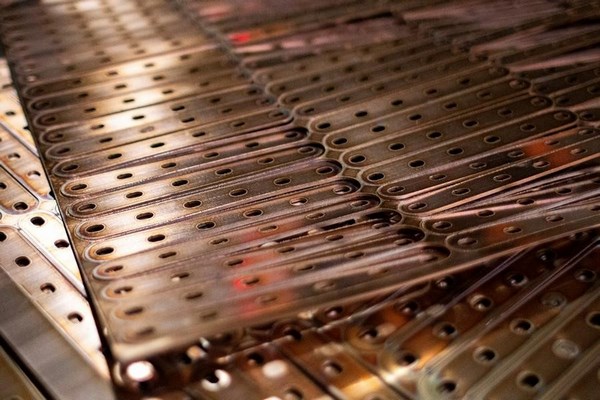

Это установка лазерной резки, которую использует наша компания

Какие установки используют для лазерной резки металла

Для лазерной резки металла можно использовать три вида установок:

- В твердотельных в качестве рабочего тела используют соединения редкоземельных элементов или кристаллы (сапфир, гранат, рубин).

- В газовых – смеси инертных газов.

- В волоконных – оптическое волокно.

Рабочее тело – это основная часть лазерной установки, которая и создает поток фотонов, воздействующих на металл. Для этого его заряжают (накачивают) с помощью источника энергии. Им может быть импульсная или дуговая лампа, лазерный диод, электрический разрядник или взрывчатое вещество.

Современные высокоточные установки лазерной резки металла с ЧПУ способны обрабатывать заготовки площадью несколько квадратных метров и обеспечивать точность работы до 0,005 мм. За счет автоматизации процесса в них минимизирован человеческий фактор.

Так, управление рабочим столом и лазером выполняет программный блок, эффективность резки обеспечивает автоматическая система настройки фокуса, за поддержание температуры установки в приемлемых пределах отвечают теплообменники, а клапанные механизмы своевременно подают в зону реза вспомогательный газ.

Какие металлы можно резать лазером

Самое важное свойство металла для лазерной резки – теплопроводность. Чем она ниже, тем проще сконцентрировать тепло на ограниченном участке. Например, сталь имеет низкую теплопроводность, поэтому плавится и режется быстро. А медь, наоборот, отличается высокой теплопроводностью. В результате тепло быстро распространяется по всему объему разрезаемой заготовки, поэтому для успешной работы понадобится больше энергии.

В целом услуги лазерной резки металла востребованы для таких материалов:

- сталь толщиной до 30 мм;

- алюминиевые сплавы толщиной до 20 мм;

- медь толщиной до 15 мм;

- латунь и нержавеющая сталь толщиной до 12 мм.

Минимальная толщина листового металла для лазерной резки – 0,2 мм.

Такие детали можно изготавливать с помощью установки лазерной резки

Плюсы и минусы лазерной резки металлов

К преимуществам лазерной резки мы можем отнести:

- высокую точность работы, позволяющую изготавливать детали сложной конфигурации, а также изделия, имеющие дизайнерскую ценность, и декоративные элементы;

- возможность экономно расходовать металл за счет очень малой площади сечения лазерного луча и низкого процента отходов;

- способность работать с очень тонкими металлами без нанесения повреждений и деформации;

- высокую скорость резки, достигающую 60 м/ч;

- отсутствие необходимости дополнительно обрабатывать кромки полученных деталей после резки лазером;

- возможность обрабатывать разные металлы и сплавы.

Из недостатков следует выделить ограничение по толщине разрезаемого листового металла и высокую стоимость установок.

Заключение

С помощью лазера металл лучше резать в тех случаях, когда нужна высокая точность и качество работы, а заготовка имеет небольшую толщину (чаще всего до 20 мм). При значительной толщине листового проката отличной альтернативной этому способу обработки считается плазменная резка.

Технология лазерной резки металла

Лазерная резка металла — это процесс нагревания и разрушения металла при помощи лазерного луча. Международное название технологии — Laser Beam Cutting (LBC).

На сегодняшний день существует 3 основных способа работы лазера по металлу:

- Плавление — наиболее распространенный способ, который подходит для большого количества материалов. Луч лазера разогревает поверхность металла до температуры плавления, которая различается у видов сырья. При правильно подобранном режиме металл расплавляется только по срезу, целостность кромок сохраняется. В зону обработки бьет поток сжатого газа, который выдувает расплавленный металл, охлаждает края, предотвращает плавление и деформации на срезах. Например, присутствие кислорода при резке нержавеющей стали или алюминия грозит окислением места среза, поэтому поверхность обдувается азотом. Алгоритм движения составлен на базе информации о материале (толщине, температуре плавления) и заложен в программное обеспечение, которое управляет действиями оборудования. Эта технология отличается высокой точность, скоростью и экономичностью.

- Горение — способ лазерной резки металла, который оптимизирует обработку черных металлов, но не подходит для цветных металлов и стали с высоким содержанием легирующих элементов. Воздействие кислорода дает в несколько раз больше тепловой энергии, чем работа лазера. Себестоимость процесса и время обработки уменьшаются. Методика имеет недостаток — горят кромки некоторых материалов. Затраты на постобработку срезов могут превысить экономию непосредственно резки. Выбор технологии лазерной резки “горение” определяет материал. Например, черная сталь в процессе обработки не образует оксидов или позволяет легко удалить их. Сплавы алюминия и нержавеющая сталь при контакте с O₂ окисляются, поэтому при раскрое этих материалов поступление кислорода отсекают струей азота.

- Испарение — используется редко, востребован только при резке тонкостенных изделий или листов малой толщины. Луч работает не сплошной струей, а короткими импульсами, рассчитанными на то, чтобы расплавить и испарить металл, не задев ничего вокруг, например, подложку (в изделиях). Воздушный напор удаляет технический мусор из рабочей области. Эта методика требует значительно большего нагрева материала. Например, алюминий плавится при 660 ํС, а закипает при 2 519 ํС. Соответственно, нужно почти в четыре раза больше энергии. Процесс более затратный, поэтому оправдан только в случаях, где не справляются другие технологии.

Таким образом, лазерная резка методом плавления — оптимальное соотношение цены и качества для большинства материалов.

Оборудование для лазерной резки

Устройства классифицируют по разным параметрам. По типу рабочей среды — источника лазерного излучения — выделяют три вида приборов:

- Твердотельные системы. В осветительном модуле располагается твердое рабочее тело и газоразрядная лампа высокой мощности. Рабочим телом может служить стержень из рубина, неодимового стекла и других материалов. Края стержня оснащены зеркалами: полупрозрачным и отражающим. Луч лазера, созданный рабочим телом, набирает мощность, благодаря множественным отражениям и выходит наружу через полупрозрачное зеркало.

- Газовые устройства. В них работает CO₂ (отдельно или в комплексе с гелием и азотом). Углекислый газ активизируют электроразряды. Для увеличения мощности также используют систему зеркал.

- Газодинамические приборы обладают самой высокой мощностью. Активным веществом тоже является оксид углерода (CO₂), разогретый до температуры в диапазоне от 726 до 2726 °С. Он активизируется при помощи дополнительного лазерного луча небольшой мощности. Проходя через специальное сопло, газ меняет состояние и становится источником излучения. Этот вид оборудования самый дорогостоящий.

Выбор вида лазерной резки зависит от материала, который необходимо обработать.

ЧПУ, использующие углекислый газ, отлично справляются со сваркой, раскроем, гравировкой металла, стекла, пластика и другого сырья. Оборудование твердотельного типа эффективно для резки алюминия, меди, серебра, латуни. Не работают с неметаллическими материалами.

Качество лазерной резки. От чего оно зависит?

Под качеством лазерной резки обычно понимают точность, качество реза (минимальную шероховатость, прямые стенки), скорость предоставления услуг.

Результат работ зависит от многих составляющих:

- Типа и размеров детали;

- Правильной настройки оборудования для лазерной резки;

- Технического состояния ЧПУ-станка;

- Качества разработки макета.

Чтобы получить нужный результат, необходимо учесть все эти параметры. При соблюдении правил использования, лазерные резаки обеспечивают точность до 0,1 мм.

Скорость резки обусловлена мощностью оборудования, толщиной и теплопроводностью обрабатываемого материала. Чем выше показатель, тем быстрее отводится тепло с рабочего участка, соответственно требуется больше энергии. Например мощности лазера в 600 Ватт достаточно для резки титана или черных металлов, но мало для меди или алюминия.

Особенности резки отдельных металлов

Индивидуальные свойства материалов требуют применения различных технологий лазерной резки. Сплавы и цветные металлы обрабатывают на станках мощностью не ниже 1 кВт, для работы с черными металлами будет достаточно мощности от 0,5 кВт.

Раскрой высокоуглеродистых сталей осуществляется в основном по газолазерной технологии с применением кислорода. Благодаря сильной тепловой реакции в зоне воздействия лазера, увеличивается скорость обработки металлического листа.

Этот метод дает высокое качество реза. Для фигурной резки, например, заготовок с острыми углами или отверстиями, в комплексе с лазерным лучом используют инертный газ.

При обработке изделий или листов из нержавеющей стали, используют азот, который транспортируют в рабочую область под давлением до двадцати атмосфер. Учитывая высокую прочность сырья, лазерная резка — практически единственный метод качественной обработки нержавеющей и оцинкованной стали.

Работа с цветными металлами требует аппаратов больше мощности, например твердотельного типа.

Для взаимодействия с латунью, алюминием и сплавами с его содержанием используют инертный газ под давлением до десяти атмосфер. Кромки получаются хорошего качество, возможно небольшое образование грата, который легко удалить.

Медь обладает высокими теплопроводными свойствами. Оптимальная толщина листов для раскроя лазером не больше 0,5 мм. Большая толщина требует значительных расходов, что не является экономически целесообразным.

Альтернатива лазерной резке металла

В современной металлообработке эффективно используют четыре технологии резки металла:

- Лазерная;

- Плазменная;

- Газовая;

- Гидроабразивная.

Каждый способ имеет свои преимущества и недостатки по отношению к различным видам материалов.

Плазменная резка металла

Плазменная резка — технология раскроя металла, при которой в качестве режущего инструмента выступает струя плазмы. К преимуществам относится возможность работы с любыми сырьем: цветными, тугоплавкими и другими сложными металлами. Еще один плюс технологии — создание резы любой формы, в том числе сложной геометрической.

Плазменная резка немного проигрывает лазерной в качестве кромок, соответственно и в точности. При лазерной обработке кромки имеют большую степень соответствия по перпендикулярности.

Для материалов толще 6 мм плазменный метод занимает меньше времени и затрат энергии по сравнению с лазерным. Однако при работе с тонкими материалами и изготовлении деталей сложной геометрии использование лазера эффективнее ввиду большей точности и максимального соответствия техническому заданию.

Газовая резка металла

Суть процесса газовой резки заключается в следующем: газ ацителен или пропан разогревает материал обработки до 1000-1200⁰С, затем подключается кислород, который загорается при контакте с раскаленным металлом и режет его. Технология подходит для материалов, температура горения которых ниже, чем плавления: для сталей с низким и средним содержанием легирующих элементов. Преимущества метода в невысокой стоимости, простоте, мобильности оборудования. Однако он подходит не для всех материалов, точность резки значительно уступает лазерной и плазменной.

Гидроабразизная резка металла

Рабочим инструментом при гидроабразивной резке выступает смесь воды с абразивными частицами (зерна карбида кремния, электрокорунда, других твердых веществ, гранатовый песок). Вода поступает в режущую головку под давлением до 6000 атмосфер, оттуда она со скоростью около 1000 м/сек (и выше) вырывается в камеру, где смешивается с абразивом. Смешанная струя разрушает целостность металла и смывает отрезанные частицы. Важная особенность гидроабразивной резки состоит в том, что обрабатываемые поверхности практически не нагреваются, что дает методу массу неоспоримых преимуществ.

Технология имеет ряд плюсов:

- Работа с любыми материалами;

- Высокое качество реза благодаря отсутствию пригорания и плавления поверхности;

- Возможность обработки термочувствительного сырья;

- Отсутствие вредных выделений в рабочем процессе;

- Пожаробезопасность работ.

К недостаткам можно отнести более низкую скорость в сравнении с плазменной и лазерной обработкой, высокую стоимость оборудования и себестоимость процесса.

Из рассмотренных вариантов лазерная резка — наиболее универсальный инструмент. Кроме непосредственного раскроя устройства используют для лазерной гравировки металла, маркировки, разметки и прочих операций.

Практическое применение технологии лазерной резки

Производство изделий при помощи лазерного оборудование состоит из нескольких этапов:

- Формирование идеи продукта.

- Разработка художественного эскиза.

- Создание технического макета модели.

- Изготовление тестовой детали на ЧПУ-станке.

- Контроль параметров и доработки в случае необходимости.

- Запуск серийного производства.

Созданию технического макета нужно уделить особое внимание, так как от его точности будет зависеть качество готового изделия.

Станки используют форматы программ AutoCAD, CorelDraw, поэтому чертежи для лазерной гравировки или резки должны быть выполнены в этих программах.

Требования к макетам для лазерной резки

- Масштаб чертежа 1:1.

- Замкнутые внешние и внутренние контуры.

- CIRCLE, LINE, ARC — команды для создания контуров.

- Команды ELLIPSE, SPLINE не поддерживаются.

- При наложении линий друг на друга лазерный резак будет проходить по одной и той же траектории несколько раз.

- В чертеже для лазерной резки должно быть указано количество деталей и рабочий материал.

- Вся информация о чертеже должна быть размещена в одном файле.

Ценообразование в услугах лазерной резки металлов

Цена услуг зависит от ряда составляющих и меняется в зависимости от технического задания.

Что влияет на стоимость услуг лазерной резки металла

- Вид металла. Например, резка черных металлов, стали и нержавейки стоит в 2-3 раза дешевле резки меди, латуни, титана, алюминия и его сплавов.

- Толщина листа. Чем больше толщина, тем выше цена. Нестандартные технические задания рассчитываются индивидуально.

- Сложные формы деталей. Чем больше требуется резов для достижения результата, тем выше цена.

Эти и ряд других параметров, которые оговариваются с заказчиком, формируют стоимость лазерной резки и гравировки.

О компании

Адрес: Санкт-Петербург, Петровский пр., д.20 литер Я (около д. 20 литер В)

Режим работы:

Понедельник - пятница

10:00 - 18:00

Полезные статьи

Работаем по всей России

Высокоточное производство

Пользовательское соглашение

Лазерный раскрой листового металла

Производство металлоконструкций не обходится без раскроя плоского и профильного проката. От этой операции во многом зависит качество и стоимость готовой продукции. Сегодня в мастерских и на предприятиях успешно применяются несколько различных технологий резки, мы расскажем об одной из них. Итак, тема нашей статьи – лазерный раскрой листового металла.

Что понимается под раскроем металла

Раскрой листового металла относится к заготовительным операциям. Они выполняются с целью сформировать детали, пригодные для сварки и монтажа. По сути, это производство фрагментов металлоконструкций. На предприятиях нередко работают целые заготовительные подразделения, где производится резка, обработка краев реза, гибка и т. д. В результате получаются заготовки, требующие дополнительной обработки, или уже готовые детали. Все зависит от того, какие технологии и оборудование применяются на этом этапе.

Перед началом раскроя нужно рационально разместить «выкройки» на листе. Заготовка может быть любой формы, но проще всего, конечно, работать с прямоугольными. В ходе резки листового металлопроката образуются отходы – возвратные и невозвратные. Количество этих остатков непосредственно связано с используемой технологией.

Рекомендуем статьи по металлообработке

Раскрой листового металла – непростая и очень ответственная операция. От нее зависит качество и себестоимость деталей и всей конструкции в целом. На современных предприятиях отдают предпочтение эффективным высокотехнологичным методам резки.

Принципы лазерной технологии раскроя листового металла

Наиболее точный раскрой листового металлопроката обеспечивает плазменная и лазерная резка – две технологии, связанные с термическим (термохимическим) воздействием на материал.

Эти методы основаны на быстром и сильном нагревании металлического листа в намеченной точке при помощи лазерного луча или струи плазмы. Происходит локальное расплавление и испарение металла. При перемещении резака по контуру будущей детали перемещается и зона нагрева. В итоге получается аккуратно вырезанная заготовка. Лазер также способен сделать отверстия заданной формы и размера.

VT-metall предлагает услуги:

Лазерная резка металла Гибка металла Порошковая покраска металла Сварочные работы

Каков принцип работы лазерных установок? Энергия источника (вспышка особой лампы, электрический разряд или химическая реакция) превращается в световую энергию и многократно усиливается. Нарастанию способствует оптический резонатор – система из двух или нескольких специальных зеркал. Процесс происходит в так называемой активной среде, она может представлять собой газ, жидкость или твердое тело. Образуется узкий пучок концентрированной энергии высокой мощности, который и прожигает материал в заданной точке. Для резки металла применяются твердотельные (в том числе оптоволоконные), и газовые лазерные станки.

Лазерный раскрой листового металла происходит с минимальной погрешностью благодаря очень точной фокусировке луча – вся его энергия может быть сконцентрирована в точке диаметром 1 микрон. Программное управление обеспечивает идеальное соответствие вырезанных деталей чертежу. Причем возможно вырезать заготовки любой, самой сложной формы. Отличительной особенностью данной технологии является высокая скорость процесса при отличном качестве продукции.

Лазер способен резать любые металлы и сплавы. Поскольку мощный нагрев в точке реза происходит быстро, вся поверхность не успевает нагреться, поэтому лист не деформируется. Непосредственного контакта инструмента с обрабатываемым материалом нет, поэтому можно разрезать даже тонкие или хрупкие материалы. Правда, лазерный раскрой листового металла толщиной более 20 мм обычно не производится, так как для этого нужна установка очень большой мощности, а это экономически неоправданно.

Мощность лазерного излучения можно регулировать – выполнять не только резку, но и гравировку листа.

При раскрое происходит мгновенное расплавление и испарение металла. Струя вспомогательного газа выдувает остатки расплава и продукты окисления материала. Для раскроя относительно толстых листов в рабочую зону дополнительно подают кислород под давлением, чтобы поверхность материала в точке реза нагревалась еще сильнее.

Перечислим основные преимущества лазерной резки:

- доступна обработка даже самых твердых металлов и сплавов;

- высокая скорость раскроя;

- при высокой производительности станка сохраняется отличное качество работы;

- можно резать хрупкий металл, для которого другие способы обработки не годятся;

- подходит для производства фигурных заготовок и деталей, форма может быть любой;

- малые потери металла благодаря достаточно плотному размещению заготовок на листе, за счет этого себестоимость продукции снижается;

- вырезанные лазерным лучом детали не нуждаются в дополнительной обработке;

- процессом лазерного раскроя листового металла на станках с ЧПУ легко управлять;

- метод экономически эффективен, если правильно выбрать область применения и подобрать соответствующее поставленным задачам оборудование.

Недостатки данной технологии:

- не подходит для резки металла толщиной более 20 мм;

- при работе с металлом, обладающим выраженными отражающими свойствами (полированная нержавейка и др.), мощность и производительность станка снижается.

Лазерный раскрой листового металлопроката особенно востребован в случае изготовления больших партий идентичных деталей с абсолютно точным соблюдением их формы и размеров. Это актуально, например, при производстве судов, самолетов, автомобилей, станков, радиоэлектроники и точных приборов, для создания декоративных решеток и др.

Какое оборудование сегодня используют для лазерного раскроя листового металла

С появлением лазерных режущих станков производство металлоконструкций стало значительно дешевле и быстрее. Лазерный раскрой обеспечивает высочайшую точность и скорость работы. Эта технология оптимальна для обработки металлических листов малой и средней толщины. Она применяется на предприятиях металлургической отрасли и практически на любом машиностроительном производстве.

В России встречаются лазерные станки производства компаний Mitsubishi, Durmazlar, Trumpf, TST LASER, Mazak, FINN-POWER, Knuth, Halk, Mattex.

Наиболее популярно следующее оборудование:

- Лазерные станки ARAMIS.

- Лазерное оборудование компании Durmazlar.

- Установка 2D/3D СО2 Space GEAR MarkII производства фирмы MAZAK.

- Станки с ЧПУ для сварки и лазерного раскроя листового металла Laserdyne производства ПРИМА НОРС.

Стоимость оборудования для лазерной резки составляет в среднем 350 000 рублей.

Луч лазера – концентрированный поток световых частиц высокой энергии. Он почти не рассеивается и создает на поверхности разрезаемого материала крошечное световое пятно, размер которого обычно составляет несколько микрон. В этой точке металл моментально плавится, кипит и испаряется, в то время как остальная поверхность не подвергается нагреванию. Эти особенности позволяют добиться чрезвычайно узкого реза, при этом размеры и форма детали выдержаны с точностью до десятых долей миллиметра.

Нюансы лазерного раскроя металла в промышленных условиях

Для резки и гравировки металла на предприятиях используются твердотельные и газовые лазеры (жидкостные для этой цели не подходят). По сравнению с газовым, твердотельный лазер проще по конструкции, обладает более высоким КПД и экономичнее в эксплуатации. Однако его мощность обычно лежит в пределах от 1 до 6 кВт – значительно меньше, чем у газового лазера. Твердотельная лазерная установка может работать в постоянном или импульсном режиме, последний дает возможность увеличить мощность.

Рабочим телом (активной средой) твердотельного лазера служит стержень, изготовленный из кристалла или стекла с особыми «лазерными» свойствами. Чаще используются кристаллы иттрий-алюминиевого граната с неодимом (Nd:YAG), неодимовое стекло или рубины. Кстати, самый первый в истории лазер был рубиновым.

Под влиянием системы накачки (обычно это специальные лампы с подходящим по спектру излучением) стержень испускает фотоны. Световая энергия усиливается и фокусируется благодаря оптическому резонатору – системе зеркал и линз. Их положение можно менять для точной настройки лазера. Управление световым потоком, регулировка его параметров, а также концентрация луча в нужной точке в соответствии с контурами заготовки происходит автоматически, за это отвечает компьютер.

Для раскроя металлических листов используются и волоконные лазеры – тоже твердотельные, но выделенные в отдельную группу. В основе – кварцевое оптическое волокно, легированное неодимом, иттербием или другими редкоземельными металлами. Нередко волокно является одновременно и активной средой, и оптическим резонатором, а это означает упрощение конструкции и ее неприхотливость, ведь зеркала и линзы достаточно капризны. Накачка происходит с помощью диодной лампы (светодиода).

Волоконные лазерные установки компактны и мобильны, отличаются высокой мощностью и длительным периодом эксплуатации. Подходят для прецизионной резки благодаря отличной фокусировке луча. Высокий КПД установки, ее надежность, почти идеальные параметры луча, несложное и недорогое обслуживание сделали лазеры этого типа очень популярными на промышленных предприятиях. Стоит отметить также, что лазерный луч со всей его энергией передается по оптическому волокну как электрический ток по проводу – преимущества очевидны.

В газовых лазерах место стержня занимает трубка, заполненная газом, – в металлорежущих станках используется углекислый газ с добавлением азота и гелия. Трубка помещена в оптический резонатор. Внутри нее газовая смесь испускает фотоны под влиянием электрических разрядов (электрическая накачка). Газовый лазер дешевле твердотельного. Он способен выдавать мощность свыше 20 кВт в непрерывном режиме, так что может кроить очень твердые металлы и сплавы.

Помимо газов, служащих для получения собственно лазерного луча, в процессе раскроя материала участвуют вспомогательные газы. Например, металлы с высокой температурой плавления лучше всего резать в струе кислорода. Для резки алюминия и нержавеющей стали используется азот. Для титана, меди и некоторых других металлов подойдет только аргоновая среда.

5 итоговых советов по работе с лазером при раскрое листового металла

- Не рекомендуется подвергать лазерной резке некачественный металл. Следы коррозии или ржавчина сведут на нет преимущества этой современной технологии – качество реза будет неудовлетворительным.

- Не следует обрабатывать листы с заметными неровностями – результат непредсказуем.

- Размечая лист, нужно помнить о том, что заготовки должны располагаться не менее чем в 10 мм от краев. При этом минимальное расстояние между ними – 5–10 мм.

- Для повышения качества работы рекомендуется использовать металлические листы со скругленными углами.

- Раскрой заготовок со сложными контурами стоит дороже, поскольку продолжается дольше. Причина в том, что при прохождении каждой линии контура станок врезается в материал за пределами будущей детали, затем возвращается назад и меняет направление.

Итак, раскрой металла – это технологическая операция превращения металлопроката в заготовки или готовые детали требуемых размеров и формы. Лазерная резка используется для работы с любыми металлами. Она превосходит иные технологии по скорости обработки металлопроката и качеству готовой продукции, к тому же незаменима при производстве деталей сложной формы. При этом процесс резки экономически выгоден и безопасен как для человека, так и для окружающей среды.

Почему следует обращаться именно к нам

Мы с уважением относимся ко всем клиентам и одинаково скрупулезно выполняем задания любого объема.

Наши производственные мощности позволяют обрабатывать различные материалы:

- цветные металлы;

- чугун;

- нержавеющую сталь.

При выполнении заказа наши специалисты применяют все известные способы механической обработки металла. Современное оборудование последнего поколения дает возможность добиваться максимального соответствия изначальным чертежам.

Для того чтобы приблизить заготовку к предъявленному заказчиком эскизу, наши специалисты используют универсальное оборудование, предназначенное для ювелирной заточки инструмента для особо сложных операций. В наших производственных цехах металл становится пластичным материалом, из которого можно выполнить любую заготовку.

Преимуществом обращения к нашим специалистам является соблюдение ими ГОСТа и всех технологических нормативов. На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

Благодаря опыту наших мастеров на выходе получается образцовое изделие, отвечающее самым взыскательным требованиям. При этом мы отталкиваемся от мощной материальной базы и ориентируемся на инновационные технологические наработки.

Мы работаем с заказчиками со всех регионов России. Если вы хотите сделать заказ на металлообработку, наши менеджеры готовы выслушать все условия. В случае необходимости клиенту предоставляется бесплатная профильная консультация.

Лазерный раскрой металла

Лазерная резка – это современная технология, используемая для резки и обработки различных материалов (в основном, металлов). Основное ее преимущество в том, что с помощью лазерного раскроя возможно получение деталей сложного контура. В нашей статье вы узнаете о том, что представляет собой лазерный раскрой металла, каковы особенности применения данной технологии и как ее использовать максимально эффективно.

На каких принципах основан лазерный раскрой металла

Независимо от того, какой металл используется, его раскрой – это заготовительный процесс, во время которого формируются будущие элементы различных металлических конструкций. Машиностроительные заводы, различные производственные комплексы всегда имеют заготовительные цехи, снабженные специальным техническим оборудованием для раскроя материалов. В зависимости от того, какое оборудование или инструмент используется, формируется либо заготовка, либо готовая металлическая деталь.

Значение термина «раскрой метала» можно определить как расположение заготовок на металлическом листе для последующей обработки. Форму обычно берут прямоугольную, но работать можно также и с любой другой. Для процесса раскроя металла в зависимости от используемой технологии характерно появление возвратных и безвозвратных отходов.

Лазер по праву считается одним из самых ярких и наиболее значимых открытий прошлого века. Изобретен он был еще в 1960 году и работал на рубине в инфракрасном диапазоне. Лазер стал прорывом, позволившим человеку «приручить» свет и использовать его в своих интересах.

Прикладная квантовая наука стремительно развивалась. Пройдя путь от постепенного усиления изначальных систем накачки и модернизации оптических резонаторов, ей удалось получить сильнейший, управляемый луч. Находились новые активные среды, проходили испытания и начинали использоваться на практике химические и полупроводниковые лазеры, модели на красителях и на свободных электронах.

Раскрой металла лазером давно начали внедрять в машиностроении. Первыми лазерный раскрой освоили судоверфи, предприятия авиационной и автомобильной промышленности, стремившиеся использовать ведущие технологии с тем, чтобы увеличить производительность труда. В условиях возрастающей конкуренции появлялись все более совершенные обрабатывающие центры, стремящиеся сделать производственные процессы наиболее эффективными.

Слово «лазер» – это аббревиатура, пришедшая к нам с английского «light amplification by stimulated emission of radiation», что переводится как «усиление света посредством вынужденного излучения». Проще говоря, это излучение, вызываемое атакой фотонов на активную среду, усиливающееся из-за ответной реакции. Поток света, проходя сквозь зеркала и оптические призмы, формируется в целенаправленный луч импульсной или непрерывной модуляции.

Активатор, используемый в работе, а также сложность резонирующей системы влияют на силу и интенсивность лазерного луча. Активной средой могут служить вещества в разных фазовых состояниях (жидком, твердом, газообразном или плазменном). Важно, чтобы активное вещество было восприимчиво к возбуждению и могло отдавать свободные кванты-фотоны.

Существует несколько методов накачки первичных световых атомов. Могут использоваться сфокусированное излучение солнца, особые лампы, иные лазерные установки, а также воздействие электричеством или химические процессы. С целью усиления мощности потока устанавливают атакующие каскады в несколько уровней. Резонаторами служат сферические и плоскопараллельные зеркала и их сочетания.

Критерий, по которому оценивают качество прибора, – способность устойчиво сохранять световой луч и точно его фокусировать.

Лазерная резка металла, раскрой иных материалов базируются на термическом воздействии лазера на материю. При разрезе металла происходит следующий процесс: вначале металл накаляется до температуры плавления, затем – кипения, после чего начинается его испарение. Это очень энергозатратный процесс, по этой причине раскрой испарением используется только при обработке тонких металлических листов.

Лазерный раскрой толстого металлического листа осуществляется при температуре плавления. Для оптимизации данной процедуры на участок резки подают газ (например, кислород, гелий, аргон или азот). Его цель – устранять из участка, на котором происходит раскрой, расплавленный металл и продукты его сгорания, обеспечить горение металла и охлаждение примыкающей зоны. Хорошо зарекомендовал себя в этом кислород. Он сокращает время работы и увеличивает глубину раскроя.

Преимущества лазерного раскроя листового металла

Плюсы лазерного раскроя листового металла:

- Доступные цены на услуги раскроя металла лазером.

- Возможность осуществить раскрой самых плотных видов металла.

- При достаточно высокой производительности работы качество раскроя не страдает в силу того, что лазерный луч отличается большой плотностью и силой излучения.

- Высокая скорость проведения работ по раскрою металлических листов.

- Отсутствие механического контакта с разрезаемой поверхностью, вследствие чего возможен качественный раскрой тончайших металлических листов.

- Возможность осуществить раскрой контуров любых форм.

- Экономичный расход сырья благодаря тому, что заготовочные детали максимально плотно располагаются на листе металла. Следовательно, себестоимость получившегося изделия заметно снижается.

- Раскроенные лазером детали не нужно ничем дополнительно обрабатывать.

- Легкая управляемость лазерным излучением, благодаря чему возможно осуществлять раскрой контуров самых сложных форм.

- Линия реза практически «ювелирная» (0,07–0,1 мм).

- Возможность раскроя металлов различной толщины. Алюминий – от 0,2 до 20 мм, сталь – от 0,2 до 30 мм, латунь и медь – от 0,2 до 15 мм.

- Активная (или рабочая) среда – является источником лазерного излучения.

- Система накачки (источник энергии) – запускает процесс излучения.

- Оптический резонатор – совокупность зеркал, увеличивающих мощность излучения.

- Не следует осуществлять раскрой металлов, имеющих следы коррозии или ржавчины. Иначе пострадает качество реза – он будет сильно отличаться от четких контуров, получаемых при раскрое качественного металла.

- Поверхность металлических листов, подвергаемых раскрою, не должна иметь существенные неровности.

- Важно правильно раскладывать заготовочные детали на листе. Они не должны располагаться ближе, чем на 5–10 мм друг от друга. Следует отступать также и от края листа не менее чем на 1 см.

- Деталь получится внешне лучше, если использовать листы с закругленными уголками. В этом случае при раскрое станок не будет сбрасывать скорость режущей головки.

- Цена лазерного раскроя металла зависит также и от количества контуров. Каждый контур требует временных затрат, так как, чтобы раскроить его, станок выполняет врезание в металлический лист рядом с линией. Следовательно, чем больше контуров у будущего изделия, тем оно дороже по стоимости.

- Легирующие добавки в сплавах могут привести к зашлаковыванию шва.

- Возможность образования оксидов, обладающих высокой тугоплавкостью, которые повышают расход энергии для выполнения работ.

- Некоторые виды нержавейки обладают низкой текучестью, что так же усложняют процесс.

- Черный металл (стали с разной степенью легирования) — 40 мм.

- Нержавейка — 25 мм.

- Алюминий и его сплавы — 12 мм.

- Латунь — 12мм.

- Медь и сплавы— 5 мм.

- Минимальная ширина реза от 0,1 до 1 мм.

- Небольшая зона теплового (термического) влияния.

- Отсутствие деформаций.

- Высокое качество кромок, гарт образуется только с нижней стороны детали, при этом он достаточно легко удаляется.

- Возможность применения лазерных установок с числовым программным управлением для работы с деталями, имеющими сложную форму или контур.

Минусами лазерного раскроя можно считать высокое потребление электроэнергии и дороговизну оборудования.

Виды лазерного раскроя металла на производствах

Лазерные установки имеют три составные части:

По типу активной среды выделяют три разновидности лазеров:

Ключевым элементом служит осветительная камера, в которой расположен источник световой энергии (лампа-вспышка, генерирующая мощные импульсы света) и твердое рабочее тело (стержень, выполненный из рубина, оксида алюминия, алюмоиттриевого граната (АИГ) или других материалов). Вокруг рабочего тела закрепляются два зеркала, одно из которых является отражающим, а другое полупрозрачным. Излучение, неоднократно отражаясь в них, усиливается к моменту выхода из рабочего тела через полупрозрачное зеркало.

Волоконные лазерные устройства также относят к твердотельному типу лазеров. Мощность светового луча в таких устройствах возрастает в стекловолокне. Источником энергии в этом случае является полупроводниковый лазер.

Рассмотрим процесс работы лазерной установки подробнее на примере лазера, рабочее тело которого представляет собой стержень из лазерного кристалла – алюмоиттриевого граната, легированного неодимом. Ключевыми элементами являются ионы АИГ, поглощающие световые импульсы газоразрядной лампы-вспышки и активизирующиеся. В результате у ионов вырабатывается излишняя энергия, которую они выделяют в виде фотона, представляющим собой электромагнитное излучение или свет.

Из-за фотона иные возбужденные ионы возвращаются в исходное состояние. В результате процесс приобретает «лавинный» характер. Зеркала контролируют направление лазерного луча. Постоянно отражая фотоны, они возвращают их в рабочее тело. Это способствует появлению новых фотонов и усилению мощности светового луча. Излучение в этом случае имеет малую расходимость пучка лазерного луча и высокую кумуляцию энергии.

Рабочее тело в данных видах лазера представляет собой диоксид углерода либо его соединение с азотом и гелием. Сначала осуществляется прокачка газа с использованием газоразрядной трубки, затем его приводят в возбужденное состояние при помощи электрических разрядов. Как и в случае с твердотельными лазерами, излучение усиливают двумя зеркалами. Данные типы станков различаются конструкцией: они бывают с продольной, поперечной или щелевой прокачкой.

Не только металл, но также резина, фанера, искусственный камень, полипропилен и стекло могут быть подвергнуты лазерной обработке. Раскрой лазером часто используется при производстве составных частей разнообразных приборов, электро- и сельскохозяйственной техники, а также в судо- и автомобилестроении. Лазерный раскрой широко применяется и при изготовлении жетонов, различных указателей, всевозможных трафаретов и табличек, декоративных элементов для украшения интерьера и во многих других сферах.

От вида материала, который необходимо раскроить, зависит тип используемого устройства. Для того чтобы осуществить раскрой или сварку металла, стекла, пластика, резины или выполнить на них гравировку, используется лазер на углекислом газе.

Твердотельный волоконный лазер подходит для раскроя листов из латуни, меди, серебра или алюминия. Данным типом лазера не осуществляется раскрой неметаллических материалов.

Какие параметры нужно учитывать при лазерном раскрое металлов

На скорость раскроя влияет не только мощность самого лазера и толщина металла, но и теплопроводность материала. Чем она ниже, тем менее интенсивно из участка резки высвобождается тепло, следовательно, вся процедура становится менее энергозатратной.

Например, лазер со средней мощностью 600 Вт без труда осуществит раскрой черных металлов или титана. Однако раскрой медных или алюминиевых листов представляет сложности, так как теплопроводность данных металлов на порядок выше. В таблице приведены средние показатели, учитываемые при раскрое различных металлов:

Рекомендации к лазерному раскрою металла:

На что способны современные станки лазерного раскроя металла

Развитие станочного оборудования для раскроя металлов не стоит на месте. Сегодня на рынке представлен широкий ассортимент различных станков для лазерного раскроя металлических листов.

Механические резаки с низкой производительностью, создающие при работе много шума, успешно заменяются инновационными многокоординатными устройствами. Мощность аппарата зависит от его экономического обоснования и специфических особенностей производства.

Новейшие высокоточные лазерные устройства с числовым программным управлением предоставляют возможность осуществлять раскрой материалов с точностью до 0,005 мм. При этом осуществим раскрой поверхностей площадью несколько квадратных метров. Неоспоримый плюс прецизионных станков еще и в том, что они способны работать в автоматическом режиме, то есть человеческий фактор практически сводится к нулю. Геометрические параметры детали заносятся в блок команд, который управляет аппаратом и рабочим столом.

Фокус также настраивается автоматически и подбирается оптимальное расстояние для лучшего раскроя. Особые теплообменники контролируют нагрев лазерного устройства и выдают показатели текущего состояния аппарата. Инструмент оснащен клапанными механизмами, позволяющими подключать дополнительное газовое оборудование, которое подает вспомогательные газы в процессе работы. Встроены и дымоулавливающие системы, включаемые непосредственно в момент раскроя и оптимизирующие издержки на вытяжную вентиляцию. Зона обработки снабжена экраном для обеспечения безопасности труда оператора.

Лазерный раскрой металла сегодня – это автоматизированный процесс. При работе на станке с числовым программным управлением оператор лишь вводит необходимые данные и получает на выходе нужную деталь. Эффективность производственного процесса зависит как от характеристик станочного аппарата, так и от профессионализма работника, вводящего программный код.

Таким образом, станочная индустрия вписывается в стратегию развития роботизированного производства, цель которого – осуществлять производственные процессы без участия человека. Сейчас для раскроя металлов выпускаются разнообразные лазерные аппараты, как универсальные, так и специализированные. Цена на универсальные станки для раскроя существенно выше в силу того, что с их помощью можно выполнять несколько операций одновременно и изготавливать элементы более сложных форм. Проблем с ассортиментом станков для раскроя металлов для заинтересованных покупателей на рынке сегодня нет.

Почему следует обращаться к нам

Преимуществом обращения к нашим специалистам является соблюдение ГОСТа и всех технологических нормативов. На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

Особенности лазерной резки различных металлов

Резка Металла

Лазерная резка металла последнее время все больше пользуется популярностью. Зарекомендовав себя с положительной стороны, получила широкое распространение в различных отраслях промышленности. Но обработка лазером различных металлов имеют свои тонкости, о которых мы сейчас и поговорим.

Если говорить кратко, то суть процесса лазерной резки заключается в концентрации большой мощности на минимальной площади, обрабатываемой детали.

Технология процесса лазерной резки разных видов металла

Для работы с черными металлами могут применяться лазерные установки, мощность которых превышает 0,5 кВт, а вот для цветных металлов и их сплавов необходимо оборудование от 1 кВт.

Работа со сталями, содержащими высокий процент углерода, осуществляется в основном по газолазерной технологии с применением кислорода. Объясняется это тем, что экзотермическая реакция окисления нагретого железа в рабочей зоне приводит к выделению значительного количества тепловой энергии (превышает энергию лазерного излучения в 4-5 раз). Благодаря этому может выполняться лазерная резка листового металла на более высоких скоростях.

Качество реза достаточно высокое, возможно образование небольшого количества грата на нижней плоскости обрабатываемой детали. Для фигурной резки (малые отверстия, острые углы деталей) стоит применять газолазерную технологию с использованием инертного газа.

Работа лазером по нержавеющей стали существенно осложняется ее химическими и физическими особенностями:

Для работы с нержавеющей сталью требуется применять азот, который должен подаваться в рабочую зону под высоким давлением (до 20 атмосфер). При резке толстых металлов пятно луча лазера должно быть погружено в толщу металла, это обеспечит лучший доступ газа в рабочую зону.

Стоит сказать о том, что цена лазерной резки металла такого типа достаточно высока, поэтому во многих случаях применяются другие технологии.

Суть процесса обработки цветных металлов

Работа с цветными металлами (резка) так же имеет целый ряд особенностей. Работа с ними требует применения оборудования с более высокой мощностью. В первую очередь такие металлы значительно лучше отражают лазерное излучение, они отличаются низким коэффициентом поглощения. Особенно это характерно для длины волны излучения углекислотного лазера.

Поэтому для резки цветных металлов лучше всего применять твердотельные установки.

Кроме того эти материалы отличаются высокой теплопроводностью. Резка тонколистовых деталей должна осуществляться в импульсном режиме излучения. Это поможет снизить зону нагрева поверхности детали вокруг шва и избавит от возможной термической деформации.

А с металлом, имеющим значительную толщину, стоит работать в микроплазменном режиме излучения. При этом в роли плазмообразующих веществ выступают пары обрабатываемых металлов и сплавов (цинк, магний и некоторые другие). Образующая плазма позволяет нагреть обрабатываемые поверхности до температуры плавления с наименьшими энергетическими затратами.

Для раскроя алюминия и его сплавов необходимо применять инертный газ, который должен подаваться при повышенном давлении (до 10 атмосфер). Качество кромок достаточно хорошее, при этом в процессе реза грат образуется только с внутренней стороны, но достаточно легко удаляется. Резка латуни осуществляется в таком же режиме.

Совет по работе с лазерной резкой металлов

При работе с различными видами металла следует учитывать еще один нюанс.

С увеличением толщины детали качество реза существенно ухудшается.

Поэтому стоит руководствоваться следующими данными по максимальному сечению металла при работе лазером, мощность которого составляет 1 кВт:

Преимущества технологии лазерной резки

По сравнению с другими способами резки металла, лазерное оборудование отличается более высоким качеством реза и производительностью.

К преимуществам стоит отнести:

Конкурентом лазерной резке может стать только гидроабразивная технология, которая стала применяться гораздо чаще, чем раньше. При этом резка водой с абразивом не приводит к термическому воздействию на металл.

Чаще всего лазерная резка применяется для работы с металлами, толщина которых не превышает 5-6 мм, резка более толстых материалом чаще всего осуществляется по другим технологиям (из соображений экономической целесообразности).

Но дальнейшее развитие этого направления позволяет надеяться на увеличение его возможностей, а, соответственно, и объемов применения.

Читайте также: