Лазерная трубка для резки металла

Обновлено: 21.09.2024

Наиболее популярными во всем мире считаются лазерные станки с ЧПУ , оснащенные лазерной трубкой CO2, которые подходят для работы практически со всеми типами материалов. Первый такой станок был разработан инженером — электриком Чандра Кумар Наранбхай Патель в 1964 году. Газовые лазерные станки на сегодняшний день занимают лидирующую позицию в рейтинге высокомощных лазеров непрерывного действия.

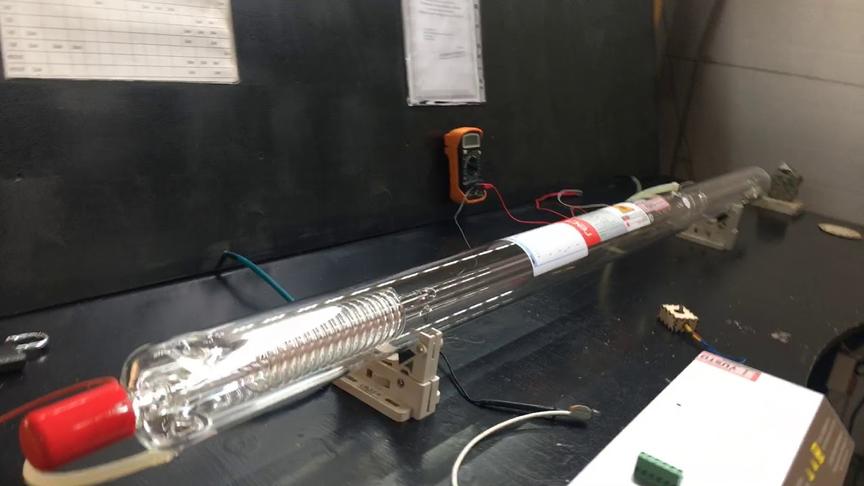

Лазерная трубка CO2

Ключевым элементом всех лазерных станков является лазерная трубка CO2 . Она представляет собой стеклянную колбу, в которой запаяна газовая смесь, состоящая из трех элементов – азота, гелия и углерода. Реакция обеспечивается за счет воздействия электрического импульса, а итогом становится возникновение лазерного пучка, он представляет собой поток лазерного излучения, который, в свою очередь, преобразуется в луч и может быть отрегулирован оператором станка с ЧПУ.

Лазерная трубка CO2 позволяет осуществлять следующие действия:

- С помощью создания лазерного луча разрезать материал.

- С помощью низкопоточного излучения – наносить гравировку на поверхность изделий.

Мощность трубки определяется моделью и типом станка, а их эксплуатационный срок зависит от мощности и соблюдения правил эксплуатации.

Модели станков, оснащенные лазерными трубками CO2, не могут быть использованы для работы с металлами. Это обусловлено длиной лазерной волны, которая из-за своих параметров отражается поверхностью металла.

Все прочие материалы газовые станки способны обработать максимально быстро и качественно. В качестве сырья подходят:

- бумага;

- картон;

- древесина;

- резина;

- пластмассы (кроме ПВХ);

- камень;

- искусственная и натуральная кожа;

- ткани и меха.

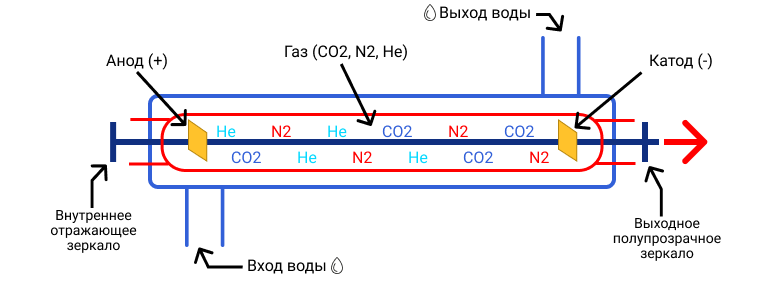

Конструкция

Формирование лазерного луча CO2 начинается в колбе из стекла, имеющей несколько автономных контуров, которые герметично запаяны. В одном из изолированных отделений находится газовая смесь, которая при определенном воздействии способна создавать фотоны.

Источником воздействия при этом служат электроды, которые располагаются внутри отсека. Также в контуре с газовой смесью находятся оптические резонаторы (несколько зеркал, которые предназначены для придания фотонам, образовавшимся под воздействием электрического импульса, скорости и направления).

Зеркало, имеющее частичную прозрачность, служит точкой выхода для светового потока из трубки, после чего он попадает на специальную линзу, которая фокусирует его в тонкий луч. Чтобы обеспечить дополнительную мощность и ускорить движение фотонов, на внутреннюю поверхность отсека с газовой смесью нанесен катализатор из серебра. Мощность излучения при этом регулируется встроенными резонаторами.

Создание лазерного луча представляет собой процесс, сопровождаемый высокими температурами и интенсивным выделением тепла. Чрезмерный перегрев негативно влияет на газы, которые под воздействием тепла разлагаются, обедняя смесь. Поэтому конструкция оснащена охлаждающей системой – во время работы лазерной трубки для охлаждения отсека с газовой смесью вокруг него циркулирует вода. Охлаждение жидкости происходит в емкости, которая входит в терморегулирующую систему станка с ЧПУ.

Станки с лазерными трубками CO2 могут быть:

- Непроточными. Их конструктивной особенностью является наличие запечатанных трубок – газ и весь оптический путь находится в трубке, запаянной с двух сторон.

- Диффузно-охлаждающими. Отсек с газовой смесью в этом случае располагается между двумя плоскими электродами, которые охлаждаются водой.

- Имеющими быстрое осевое и поперечное потоковое сечение. Тепло, которые выделяется сверх нормы, поглощается при быстром течении газовой смеси, переходящей через внешний охлаждающий контур.

- Имеющими поперечно-возбуждающую среду. Конструктивной особенностью при этом является наличие крайне высокого газового давления.

Лазерные трубки CO2 отличаются по нескольким основным параметрам:

1. Мощность. Это основной фактор, от которого зависят способности станка в отношении скорости и качества обработки материалов. Самые слабые излучатели имеют заявленную мощность в 35–40 Вт, излучатели со средней мощностью – 70–100 Вт и высокомощные трубки – до 200 Вт.

2. Длительность периода эксплуатации. Эта характеристика влияет на продолжительность работы трубки. Минимальное значение параметра составляет 3000 часов, максимальное значение, гарантированное производителем, составляет до 10 000 часов. При бережной эксплуатации срок службы трубки может превысить заявленный в несколько раз.

3. Длина трубки. Может составлять от 700 до 2050 мм. Диаметр самых маленьких трубок составляет от 50 до 60 мм, стандартным значением является диаметр, равный 80 мм.

Принцип работы

Световой поток образуется за счет передачи энергии с помощью молекул азота к молекулам углекислого газа. Активной средой при этом является газовая смесь, состоящая из углекислого газа, азота и гелия, а в некоторых случаях – водорода или ксенона.

- Дисплей 4-строчная ЖК-панель

- Макс. скорость двигателей 1000 мм/с

- Максимальный размер загружаемого материала 1346 x 914 x 50 мм

- Мощность трубки лазера 100 Вт

- Объем памяти 32 МБ (макс. 64 МБ)

- Осей 3

- Потребляемая мощность 1250 Вт

- Рабочее поле 1300 мм x 916 мм

- Тип лазера отпаянный СО2 лазер

- Тип охлаждения лазерной трубки водяное

- Точность повторения +/-0,254 мм или 0,1 % от величины хода

При воздействии электрического импульса молекулы азота переходят в состояние возбуждения и передают свою энергию молекулам CO2. Углерод также переходит в метастабильное состояние и на атомном уровне испускает один фотон, который при столкновении с атомами другой возбужденной молекулы углекислого газа испускает уже два фотона.

Другие газы необходимы при этом для релаксации молекул и снижения объема выделяемого тепла.

Далее в процесс вступают два зеркала, находящиеся в трубке. Одно из них – непрозрачное, изготавливается из меди, а второе, служащее выходом для светового потока и имеющее повышенные показатели прозрачности, из алмаза. Оно частично пропускает поток фотонов, оставляя часть внутри трубки для воспроизводства подобных частиц. Выходя из полупрозрачного зеркала, фотоны попадают в пространственный фильтр, предназначенный для очистки лазера от боковых мод, а затем на фокусирующую линзу.

Так как фотоны имеют одинаковую длину волны, луч лазера не рассеивается, как обычный свет. Излучение лазерной трубкой CO2 производится на волне с длиной 10,6 мкм, а средняя мощность излучения составляет от 20 Вт до нескольких кВт.

Преимущества и недостатки

Лазерные трубки CO2 имеют свои достоинства и недостатки. Преимуществами являются:

- Повышенное качество резки и точность воздействия.

- Высокая скорость обработки материала.

- Высокая производительность.

- Низкие показатели вибрации и шума.

- Возможность обработки практически всех материалов.

- Низкие затраты электроэнергии.

- Минимально возможные показатели брака.

- Универсальность и взаимозаменяемость элементов.

- Компактность.

- Вес с упаковкой 120

- Гарантия 12 месяцев на станок, 3 месяца на трубку, зеркала и линзы

- Размеры с упаковкой 1100х1650х700 мм

- Электропитание AC110V/ 220V±10% / 50~60Hz

- Размеры, мм 1310x1000x560

- Программное обеспечение Coreldraw, АutoCAD, Рhotoshop

- Минимальная величина знака, мм 0.8х0.8

- Рабочее поле 600x900х450

- Разрешение, DPI 1000

- Скорость гравировки 350 мм/сек

- Скорость перемещения 600 мм/сек

- Тип лазерного излучения СО2

- Точность гравирования

К недостаткам можно отнести:

- Ограниченное время эксплуатации лазерной трубки.

- Хрупкость конструкции.

- Необходимость постоянного охлаждения устройства во время работы.

- Необходимость настройки мощности лазера для разных типов материала.

- Возможные сбои при низкочастотном воздействии.

- Невозможность работы с металлами.

На что обратить внимание при покупке?

При покупке лазерной трубки в первую очередь следует обратить внимание на мощность и срок эксплуатации в часах, которые заявлены производителем. Также рекомендуется осмотреть устройство на предмет наличия сколов и трещин, а также попросить проверить его работоспособность, включив на максимальной и минимальной мощности.

На сегодняшний день станки с ЧПУ, оснащенные лазерными трубками CO2, являются самыми мощными установками, предназначенными для резки, гравировки и прочих видов обработки материалов самого разного типа. Производительность станка и качество изделий при этом напрямую зависит от того, какая лазерная трубка установлена в приборе. От ее мощности и качества зависит точность и скорость обработки изделий.

Какая лазерная трубка лучше?

Лазерная трубка СО2 относится к расходным элементам лазерного станка. Таким образом, периодически каждый владелец лазерного станка СО2 сталкивается с необходимостью замены лазерной трубки. Встает вопрос – какую лазерную трубку выбрать? В этой статье мы постараемся дать некоторые критерии, которые позволят сделать правильный выбор лазерного излучателя и решить, какая лазерная трубка лучше подходит именно под ваши задачи.

Чем отличаются лазерные трубки?

В основном излучатели принято делить по ресурсу лазерной трубки и по мощности. Однако это не единственные отличия одних моделей лазерных трубок от других. Кроме ресурса и мощности, лазерные трубки могут иметь конструктивные различия. Например, контур охлаждения может проходить через наконечник трубки и охлаждать выходную линзу, а может ограничиться только охлаждением газоразрядной трубки.

Лазерная трубка HM Laser M2

Также может отличаться сама оптика внутри лазерной трубки СО2. Оптика влияет как на ресурс излучателя, так и на качество выходящего луча.

Из конструктивных различий можно выделить также электроды. Причем, как в плане способа подсоединения трубки к блоку розжига, так и в плане сырья, из которого электроды изготовлены. Стоит отметить и внутреннюю конструкцию трубки (о ней мы подробно писали ранее в отдельной статье ТУТ ). Внутренние стеклянные колбы крепятся к внешней колбе за счет точек спайки стекла. Эта, казалось бы, мелочь влияет на шансы успешной доставки трубки по получателя, если трубка отправляется транспортной компанией. Кстати, даже газовая смесь, закачанная в лазерную трубку, будет отличаться у разных производителей.

Одни производители используют трехкомпонентную смесь, другие – пятикомпонентную (с добавлением водорода и ксенона).

Есть еще показатели лазерной трубки, о которых мало кто из операторов станка задумывается. Но которые критически влияют на ежедневную эксплуатацию лазерного станка СО2 – на скорость резки и на качество. Это диаметр лазерного луча на выходе из трубки и расходимость луча. У разных моделей лазерных излучателей и у разных производителей эти характеристики будут отличаться. Давайте теперь разберем подробнее все эти отличия.

Мощность лазерной трубки

Наиболее популярно деление лазерных трубок на следующие значения по мощности: 40 Вт, 50 Вт, 60 Вт, 80 Вт, 90 Вт, 100 Вт, 130 Вт, 150 Вт. Однако при выборе подходящей по мощности лазерной трубки вы наверняка заметите, что мощность часто указывается, как диапазон. Например, «90-100 Вт» или «150-180 Вт».

Здесь следует объяснить понятия номинальная мощность и максимальная мощность. В указанных в примерах диапазонов номинальная мощность – первое значение, а максимальная мощность лазерной трубки – второе значение. К примеру, лазерная трубка RECI W2 имеет номинальную мощность 90 Вт, а максимальную – 100 Вт. Многие недобросовестные продавцы пользуются как раз неосведомленностью клиента в этом вопросе и продают трубки, заявляя только их максимальную мощность. То есть, продают те же RECI W2 как 100-ваттные излучатели. Но это грубое нарушение этики и введение клиента в заблуждение!

Для выбора трубки и для её использования имеет значение всегда только номинальная заявленная мощность. Дело в том, что каждая модель лазерной трубки обладает требованиями к силе тока. Она делится на «рабочую силу тока» и на «максимальную силу тока». И каждый завод-изготовитель лазерной трубки прописывает в условиях эксплуатации требование к использованию излучателя только на рабочей силе тока. То есть стабильная работа лазерной трубки гарантируется только при заявленной номинальной мощности. А вот понятие «максимальная мощность» лазерной трубки СО2 сугубо маркетинговое, ведь вы никогда не будете использовать трубку, подавая на неё максимальный ток.

Подача максимального тока приводит и к ускоренной деградации газовой смеси, и к разрушению электродов. К тому же, при достижении трубкой достаточного уровня инверсной заселенности, реальная генерируемая мощность начинает расти нелинейно. То есть, зачастую совсем не факт, что при повышении тока до максимального вы получите обещанные цифры по мощности, а вместе с ними и ожидаемый прирост скорости резки. При этом, что касается номинальной мощности, то новая лазерная трубка обязана её выдавать на номинальном токе, причем показания мощности должны иметь погрешность не более 5%.

Теперь мы надеемся, вы понимаете, что выбирать лазерную трубку следует, всегда ориентируясь только на её номинальную мощность!

С мощностью лазерной трубки напрямую связаны её габариты – длина и диаметр. Так, все 40-ваттные трубки будут иметь длину 700-800 мм и диаметр около 50 мм. Также и длина лазерных трубок СО2 100 Вт будет составлять 1400-1450 мм, а диаметр 80 мм. Таким образом, выбор трубки по мощности часто банально предопределен размерами станка, а точнее размером отсека, отведенного под лазерную трубку.

Какую мощность выбрать?

Трубки с мощностью от 40 до 60 Вт применяются в основном для гравировки. Комфортная резка с такими трубками возможна только нетолстых материалов. Таких как бумага, картон, фанера до 4 мм, тонкая ткань, ПЭТ, акрил до 2 мм и пр. Выбор лазерных трубок 40-60 Вт для выполнения работ по гравировке обусловлен тем, что, чем меньше мощность лазерной трубки, тем меньше диаметр лазерного луча, который такая трубка генерирует. А значит, такой луч позволит нанести более тонкую и аккуратную гравировку.

Что касается более мощных излучателей, то лазерные трубки СО2 мощностью 90 Вт или 100 Вт можно назвать универсальными. Они комфортно прорежут большинство популярных для обработки на лазерном станке материалов, а пятно луча у этих трубок все еще позволяет выполнять гравировку мелких символов. Особенно, если установить короткофокусную линзу. Лазерные трубки СО2 с мощностью 130 Вт и 150 Вт – это лучший выбор, когда лазерный станок занимается исключительно раскроем листовых материалов. Мощность данных лазерных трубок позволит работать с материалами большой толщины, либо же сильно ускорит процесс резки тонких материалов, по сравнению с менее мощными трубками. Кстати, принято считать, что для того, чтобы подобрать лазерную трубку для резки, например, фанеры необходимо толщину

фанеры сравнить с мощностью в следующей пропорции: 1 мм фанеры = 10 Вт мощности. При таком подборе скорость резки будет ожидаемо удовлетворительной. Однако при выборе лазерной трубки СО2 надо также помнить, что лазерный луч теряет мощность просто в процессе перемещения по атмосфере. Таким образом, на станки с большим рабочим полем нецелесообразно устанавливать маломощные трубки. В крайнем дальнем положении головки от лазерной трубки (правый нижний угол рабочего поля) приходящий лазерный луч какой-нибудь 40-ваттной трубки потеряет почти всю свою мощь. Поэтому станки с рабочим полем от 1200х900 подразумевают установку лазерной трубки минимум 90 Вт, иначе будут слишком велики потери мощности излучения на холостой ход лазерного луча по оптическому тракту.

Оптика лазерной трубки

Внутри лазерной трубки кроме газа и стекла есть два зеркала. Одно расположено в задней части излучателя – полностью отражающее. Второе расположено на наконечнике трубки – это полупрозрачное зеркало.

Из полупрозрачного зеркала и выходит лазерный луч СО2. Эти зеркала также имеют свой ресурс и влияют на качество пучка лазерного луча. Поэтому, если говорить о том, какая лазерная трубка лучше, следует задаться вопросом, какие зеркала в лазерной трубке установлены.

Лучшим решением считаются зеркала производства компании II-VI (Two-Six), мирового лидера в производстве подобной оптики. Оптика от II-VI установлена, например, в таких трубках как RECI, SPT серии C, HM Laser и др. То есть, при прочих равных, лучше выбрать лазерную трубку с зеркалами от II-VI, чем другую, где производитель оптики неизвестен.

Однако надо понимать, что и у II-VI есть оптика разного качества, т.к. фабрики данного производителя расположены в разных странах – в Китае, в Германии, в США и т.д. Поэтому даже от II-VI есть зеркала, которые требуют принудительного водяного охлаждения, что реализовано, например, в лазерных трубках SPT серии C – контур охлаждения проходит через наконечник с зеркалом. Полупрозрачные зеркала высшего качества не требуют активного охлаждения, т.к. обладают крайне высокой пропускной способностью лазерного луча. То есть, от взаимодействия с лазерным СО2 излучением такое зеркало не нагревается – луч проходит зеркало с минимальными потерями, а остаточная энергия рассеивается.

Электроды лазерной трубки СО2

Если говорить о самом материале электродов, то чаще всего производители лазерных трубок СО2 используют вольфрам. Однако некоторые заводы применяют другие, специальные сплавы, состав которых не раскрывают. Вообще, качество электродов влияет на то, какую силу тока можно будет регулярно подавать с блока розжига на лазерную трубку без риска нанести повреждения.

Электрод лазерной трубки

Но в контексте электродов можно затронуть другой фактор сравнения лазерных трубок, чтобы понять, какие лучше. Это способ подключения трубки к высоковольтному блоку питания. Начнем с самого дешевого и простого способа – это когда трубка имеет оголенные электроды анода и катода. Вопрос пайки проводов блока питания к этим электродам ложится в таком случае на плечи оператора станка.

Как правило, лазерные трубки, где производитель выбрал такой способ решения вопроса с подключением к блоку розжига, отличаются низким качеством. Так как не каждый оператор станка владеет навыками пайки, адекватные производители лазерных трубок внесли изменения в конструктив, чтобы облегчить процесс установки трубки на лазерный станок. Наиболее популярны два способа – соединение под винт и впаянные на заводе-изготовителе провода к электродам. Оба способа хорошо себя зарекомендовали в плане надежности и удобства подключения. Стоит разве что отметить, что присоединение высоковольтного контакта к трубке всегда требует специальной высоковольтной изоляции, иначе есть риск получить серьезный пробой на корпус станка с печальными последствиями для, как минимум, управляющей электроники.

Но, говоря об изоляции высоковольтной скрутки или спайки, нельзя не упомянуть лазерные трубки CO2 компании HM Laser серии M. Высоковольтный провод данных трубок впаян к электроду в заводских условиях и имеет уже установленную специальную клемму «папа» для прямого подключения к блоку розжига. Пожалуй, это лучшее решение на сегодняшний день среди других лазерных СО2 трубок.

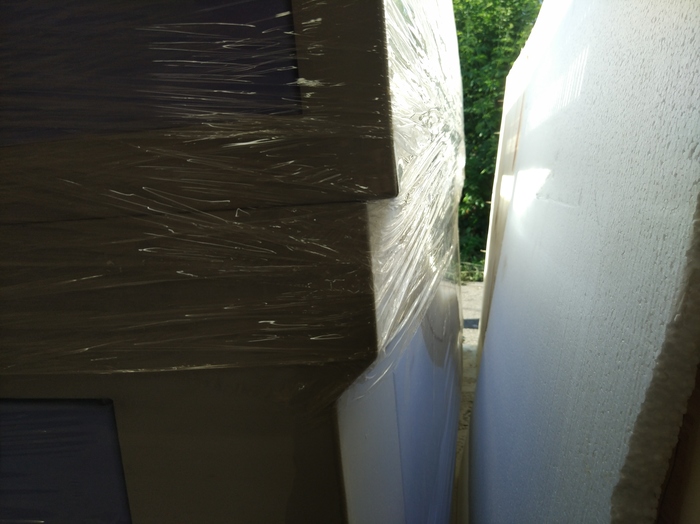

Крепление внутренних стеклянных элементов лазерной трубки СО2

Одна из основных проблем лазерных трубок СО2 – это вопрос их доставки и транспортировки. Трубка полностью состоит из стекла, и её легко разбить при неаккуратной перевозке. Причем, эта проблема не сильно беспокоит самих производителей лазерных трубок. Особенно, если их бренд и так хорошо продается. Это относится, например, к трубкам RECI и Yongli. Точки спайки стеклянных колб в этих трубках довольно хлипкие, и при некотором внешнем усилии они не способы удержать внутренний стеклянный змеевик. Он откалывается, и лазерная трубка приходит в негодность. Чуть лучше дела обстоят, например, у производителя лазерных трубок SPT. Точки спайки расположены на более равномерной дистанции друг от друга и надежнее удерживают колбу рубашки охлаждения и змеевик.

Кстати, мы, в компании TORDEN, уделяем вопросу упаковки и подготовки к отправке лазерных трубок отдельное внимание и разработали особенную ударостойкую упаковку, которая практически полностью снимает риск боя стекла при доставке.

Газовая смесь лазерной трубки СО2

Стандартная смесь состоит из трех газов. Основной компонент смеси, как нетрудно догадаться, – углекислый газ. Он же – СО2. Вместе с ним используются азот и гелий. У каждого производителя лазерных трубок используется свой, уникальный, состав смеси в плане пропорции газов. К сожалению, заводы поставщики эти пропорции не раскрывают. Однако некоторые производства экспериментируют с пятикомпонентными газовыми смесями, добавляя к стандартным газам ксенон и водород – к таким трубкам стоит присмотреться!

Качество лазерного луча СО2

Международные стандарты качества генерируемого СО2 излучения для лазерных трубок отсутствуют. Также, как отсутствуют какие-либо ГОСТы или национальные стандарты.

Однако мы все же можем на практике выделить как минимум два показателя – диаметр пятна лазерного луча на выходе из трубки и расходимость луча на дистанции.

Дело в том, что лазерные трубки одинаковой мощности, но от разных производителей, могут иметь разный диаметр луча на выходе. Измерить его легко – достаточно сделать короткий тестовый выстрел с подачей рабочего тока на кусочек фанеры или бумажного скотча, установленного перед первым зеркалом. Чем меньше будет диаметр – тем лучше для производственных задач. Поскольку при одной и той же заявленной мощности, её концентрация в меньшем пятне луча будет выше, а значит и резать материал такая трубка будет быстрее. Расходимость лазерного луча означает, насколько лазерный луч будет увеличиваться в диаметре на дистанции. На практике это означает, что плохие лазерные трубки СО2 будут с разной эффективностью резать материал в разных точках рабочего поля. Быстрее там, где общий путь луча от трубки до

материала меньше, и медленнее в противоположной части рабочего поля. Ведь дистанция, которую проходит лазерный луч от выхода из трубки до касания заготовки, в лазерных станках с рабочим полем, например 1600х1000 мм, составит почти 3 метра. У хороших лазерных излучателей на таком расстоянии пятно луча увеличится на 10-12%. Т.е. на выходе из трубки пятно 130-ваттного излучателя составит, например, 8 мм, а на дистанции в 3 метра – 9 мм. У плохих лазерных излучателей расходимость луча может быть гораздо больше, и к тому же к ней может прибавиться паразитное излучение – ореол дополнительной моды луча, проявляющийся именно на длинной дистанции. Поэтому при выборе стеклянного излучателя СО2 поинтересуйтесь у поставщика, имеются ли у него контрольные замеры таких пятен для той лазерной трубки, которая предлагается.

Выбирая, какая лазерная трубка лучше, отдельное внимание стоит уделить заявленному производителем ресурсу излучателя. Этой теме мы посвятили отдельную статью

Коллеги, мы надеемся, что наш материал поможет вам определиться, с вопросом, какую трубку выбрать. Главное помните, что лазерная трубка должна подбираться под конкретные задачи вашего производства.

Если у вас есть любые вопросы по подбору лазерной трубки СО2 – смело обращайтесь к нам, в компанию TORDEN. Мы поможем избежать ошибок при выборе излучателя и на основании ваших вводных данных сделаем вам лучшее предложение.

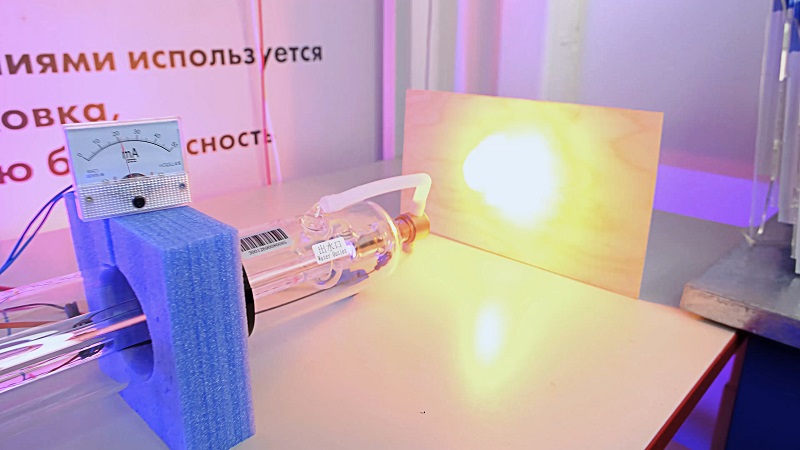

Гаражная лазерная мастерская. Пост №3. СО2 лазер по металлу.

Сегодня я расскажу Вам историю своего большого (по моим меркам и для моей мастерской и для моих нужд) станка. О трагеди, которая случилась ещё до начала работы и о методах их исправления. По традиции прошу, не ругайте меня за моё правописание. Оно хорошее но почему то очень сильно хромает, так что тех, кому "ЖЫ" и "ШЫ" доставляют адскую резь в глазах до кровоподтёков, пожалуйста, либо терпите, скрепя зубами либо просто пролистайте этот пост и даже не открывайте его. Благодарю за понимание.

И так. Прошлым летом вместе со станком 900х600 с камерой приехал и этот здоровяк:

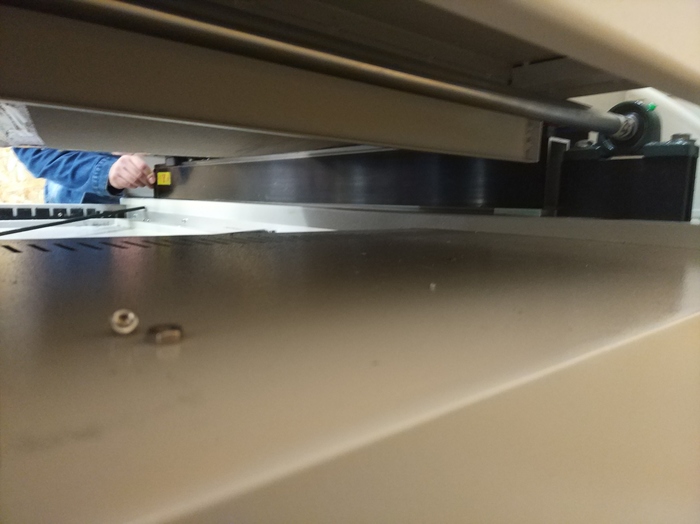

Знакомьтесь - это СО2 лазер, no name, копия знаменитого Raylogic 1600х1000 с металорежущей головой. Про аварию с этим станком я уже упоминал в одном из своих постов. Копия достаточно хорошая и скажу более того, этот станок был сделан на том же заводе, что и Raylogic, только в третью смену, что называется налево, из тех же комплектующих, только покрашен в другой цвет, так что сильно подробно о начинке я рассказывать не буду. Если Вам интересно, то ТХ в интернете более чем достаточно.

Приключения с этим станком начались, как выяснилось ещё до того, как он попал в мои загребущие лапёшки, но выяснилось это только при вскрытии упаковки, а пока торжественный момент разгрузки и состояние эйфории поднимали меня на крыльях и заставляли парить, как маленького мальчика, которому папа купил заветную и долгожданную машинку!

По скольку грузовик, который привёз мне "небольшие" коробочки со станками не смог подъехать достаточно близко к моей мастерской, пришлось искать площадку, на которой смогли бы развернуться два грузовика. Пришлось немного пошалить, но тем не менее перегрузка прошла успешно и без происшествий.

Доехали до мастерской, и скорее, скорее открывать ящики. Собственные крылья счастья признаться очень сильно мешали. Я в суете не мог найти нужные инструменты, три раза перевернул мастерскую в поисках лома и отрезного круша для болгарки, в итоге нашлись только ножницы по металлу и два молотка, с помощью которых в кратчайшие сроки все ящики были распакованы. Скажу я вам ребята, ни до ни после я с такой скоростью, даже с правильными инструментами не открывал ящики так быстро.

Но как водится, всему хорошему рано или поздно приходит конец. В моём же случае наступил ппц. Точнее не так. ПИЗДЕЦ.

"Так, спокойствие Малыш, только спокойствие" - говорило мне внутреннее приведение с моторчиком - "сейчас успокоимся и будем думать, что будем делать. " Но спокойствие не приходило, а попытки успокоиться ещё больше разжигали мой пукан до такой степени, что тягу, которую она создавала, с лихвой бы переплюнула бы двигатель ракеты "Тополь". Несоклько фоток. No comments.

Ну и пара видосиков всего этого.

Ну вы понимаете да. Даже спустя год, продолжает подгорать от этой ситуации. В общем список повреждений:

1) Сорвана нафиг верхняя часть станка. Болты срезаны;

2) Поведена крышка. Каким чудом уцелели стёкла, не понятно до сих пор;

3) Незначительно поведена рама. Хотя как сказать, не значительно. Для такого станка отклонение в соосности даже на пол миллиметра дико критично;

4) Сорваны со своих мест рельсы оси Х;

5) Лопнул держатель ламелей (на видео видно);

6) Порваны управляющие провода на оси Х;

7) Труба стоимостью 150 тысяч (на тот момент) разбита в дребезги.

И это не считая мелочевки такой, как погнутый дымоприёмник внутри станка. Её похоже хорошенько так припечатало улиткой, которая ехала внутри станка, кучи сколов, царапин, погнутых кронштейнов с зеркалами, надорванных ремней и тд.

Тут же был сделан звонок поставщику и доложено о сложившейся ситуации. в трубке так же слышался звук начинающей запускаться на форсаже турбины. В какой то момент мне даже показалось, что телефон начал передавать запах подгорающего стула, на котором сидел Руслан. Через 10 минут он был на месте. Составили акт и начали предъявлять претензии как китайцам, так и транспортной компании, начали выяснять, на каком этапе случился этот подвох. Но опять же давайте обо всём по порядку.

Умные люди скажут, а какого хрена я подмахнул документы о приёмки груза, что говорится не глядя. А вот тут то и состоялся главный подвох. На первый взгляд упаковка была совершенно целая. Только чуть позже, когда нервы немного расслабились и прояснились некоторые моменты всего этого безобразия выяснилось, что станок был перепакован. То есть кто то намеренно пытался скрыть то, что его обо что то сильно шибанули. На наш вопрос китайцам, что за фигня, они отправили видео, как они его бережно, на погрузчике завозят в фуру, яки беременную женщину на последних сроках ставят на законное место для транспортировки. К китайцам вопросы отпали, следовательно вопросы могут оказаться только либо к нашим российским перевозчикам, либо к казахским ибо станок ехал землёй через Казахстан. Мы решили для начала прояснить обстановку у наших товарищей, они по крайней мере не отмажутся в стиле моя твоя непонимая. Они кстати нам и намекнули, что когда они у казахов его забирали, фанера, которой был обшит станок какая то не такая, слишком уж качественная, не похожая на ту, в которую китайцы заворачивают своё оборудование. Вот тут то и прозвенел звоночек. На фанере, в которую был завёрнут станок стоял штамп ТАВДИНСКОЙ фанерной фабрики! С ума сойти. Ну тут либо наши привирают, либо казахи накосячили.

Начали пытаться дозваниваться до казахов. То, как мы пытались добраться до манагеров и руководства, выяснить, кто вообще был ответственный за груз и что вообще у них там произошло, это история, достойная отдельного поста. В общем путём задалбывания всех и вся мы с горем пополам выяснили, что у них "сломался" погрузчик и они выгружали станок вчетвером (на минуточку станок весит почти 600 кг с упаковкой) и немножечко не расчитали свои силы и уронили его на бордюр. Вы только вдумайтесь. Они выгружали вчетвером станок весом почти 600 кг вчетвером из фуры, без приёмной аппарели, то есть на землю. Это какими дебилами надо быть, что бы так работать. В последствии выяснилось, что погрузчика у них в принципе нет, а даже воровайку, что бы это разгрузить нанимать дорого в итоге получилось как то так. Контора называется "Апельсин". Никогда не пользуйтесь услугами этой конторы!

В общем пару дней потратили на выяснение всех этих нюансов. Далее последовала переписка с китайцами на предмет замены станка или хотя бы какой то компенсации, но тут нам повезло. Китайцы само собой признали случай не гарантийным, но согласились выслать всё, что сломано в станке с хорошей скидкой.

Ещё день потребовался нам на дефектовку станка. Список со всеми мелочами набрался приличный и пополнялся после первого пробного пуска ещё наверное месяца 4. Если быть кратким и забежать вперёд на пол года - то поменяна была половина станка. Единственное в итоге, что оказалось живое - это мат плата, плата авто фокуса и драйвера. Всё остальное, вплоть до петлей крышки под замену. Радует одно, что поставщик, за подобный геморой и хорошее с ним отношения сделал мне внушительную скидку.

В общем в течении полугода мы возились с этим станком, что бы нормально его запустить, пришлось пересверливать все отверстия, колея оси Y стала на 10 мм уже, на качестве работы станка это никак не сказалось, через месяц приехала новая трубка и благополучно была водружена уже в вытянутый по своим местам корпус. Новые кронштейны зеркал тоже пришлось пересверливать, поскольку старые отверстия не совпадали с новыми, голову менять не стали, но в последствии она подверглась серьёзной доработке, по скольку и ей в итоге досталось, но об этом мы узнали значительно позже и просить с китайцев новую, пусть даже и с хорошей скидкой уже было неудобно, да и своими силами справились. В общем только к февралю месяцу 2019 мы смогли уверенно запустить станок. Дальше, из за всех изменений пришлось немного понастроить электронику, хотя, как показала практика можно было этого и не делать.

Наконец то можно было выдохнуть. Пукан уже подостыл, а от казахов мы не смогли добиться хоть какого либо вразумительного ответа на вопросы "Кто виноват?" и "Что делать?" они вообще в какой то момент обнаглели и начали съезжать, типа это не мы и всё такое. Но чего уж теперь.

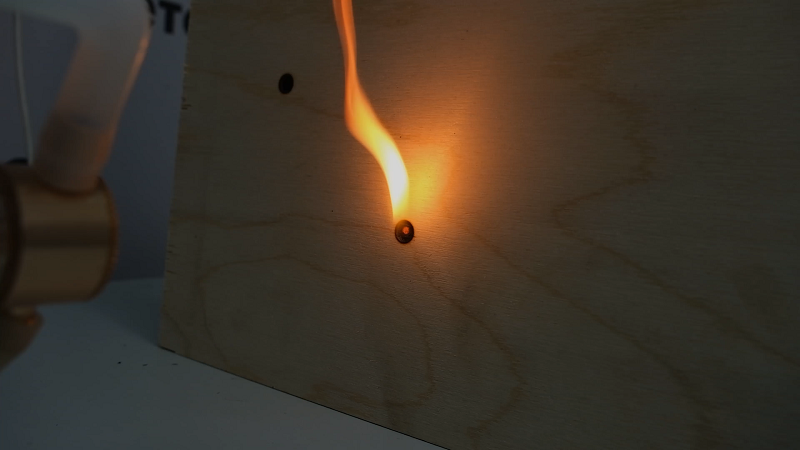

С февраля месяца я начал осваивать металлорезку на СО2 лазере. Дело, как выяснилось, не простое. Ну во первых, пришлось разжиться кислородным баллоном, ибо для резки металла нужно не только давление в место реза, но и кислород, для того, что бы лазер таки смог нагреть металл до нужной температуры, поджечь его, а то, что не сгорело - выплюнуть давлением всё того же кислорода. Несолько раз читал, как некоторые товарищи яко - бы резали нетолстые металлы, а именно чернягу до 1.5 мм с атмосферой (с обычным компрессором) и давлением в 8 атмосфер. Но у меня такой эксперимент поставить не удалось, да и сейчас проверить не смогу, по скольку покупка компрессора не входит в мои планы в ближайшее время. Зато, с кислородом отлично режется черняга до 2х мм и нержавейка до 1.5 мм. Скорости конечно не великие, но на безрыбье и рак рыба. Всё таки не волоконный лазер. Была попытка нарезать что нибудь с азотом. Но к сожалению опыт показал, что с азотом на СО2 лазере резать вообще ничего невозможно. Оцинковка к слову не режется от слова совсем, либо у меня руки не из нужного места растут.

Поигравшись со станком на маленьком кусочке его рабочего поля я посчитал, что я достиг того уровня, что я могу начинать принимать заказы на металлорезку. и тут фортуна, как мне казалось улыбнулась. Выстрелил интересный заказ. Точнее меня попытались за уши подтянуть к этому заказу. Ну что - ж, попытка не пытка.

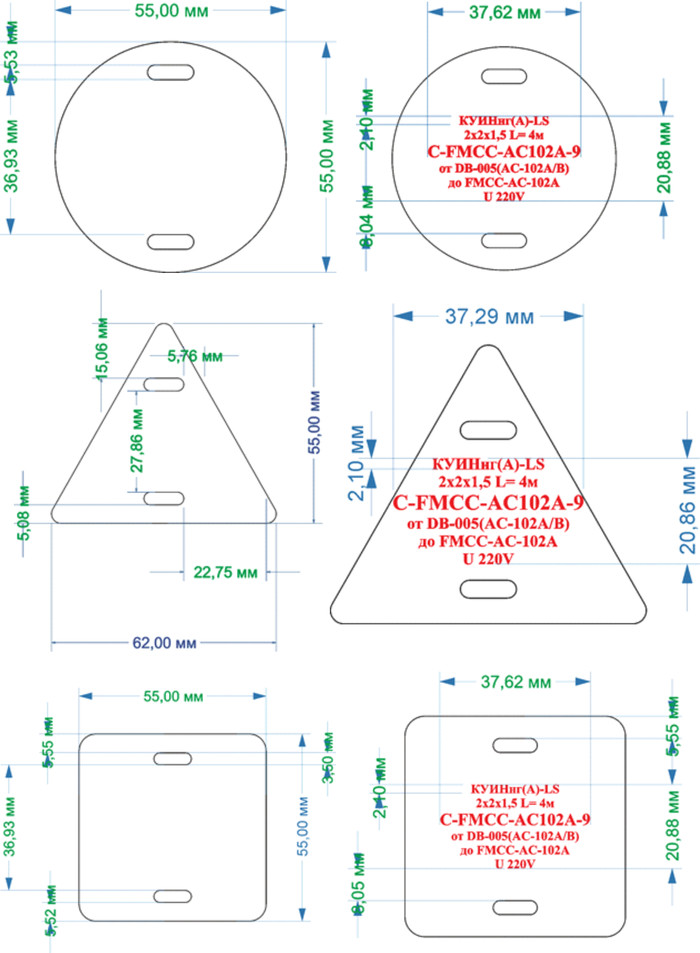

Заказчику требовалась хренова гора бирок на провода. Тянули они какую то то ли ЛЭП, то ли запускали производственное помещение, не суть дела важно, но почему то им нужны были бирки из нержавейки треугольной, круглой, квадратной и прямоугольной формы по заданному госту.

После того, как я услышал про ТУ я заподозрил что то неладное. Начал гуглить этот ГОСТ. Оказалось, что заказчик - это фирма подрядчик, которая из шкуры вон лезет, что бы не получить по шапке от заказчика и пытается усидеть жопой сразу на двух стульях. Как выяснилось ГОСТ, который они мне дали - не имеет никакого отношения к форме самих бирок (о чём говорилось изначально). Всё как всегда. Заказчик хочет то, не зная что. В итоге силами заказчика было найдено некое ТУ По которому уже и были изготовлены пробники.

Полтора месяца согласований, договорённостей и как итог, ничего, всё спустилось на тормозах. Обидно. Но эта попытка заняться металлорезкой выявила ещё кучку нюансов, о которых я не знал, выявились ещё некоторые косяки станка, такие как зеркала, точность юстировки, настройки резки.

Зеркала. Как выяснилось, я установил вкруг не те зеркала, которые нужны. Я поставил простые, которые ставятся на все СО2 станки. Как выяснилось, их светоотражающая способность недостаточна для того, что бы резать металл качественно. Они гасят достаточно большую часть излучения, которая необхадима для резки железяк. Пришлось заказывать зеркала с напылением селенида цинка. А стоят они по сравнению с обычными прилично.

Юстировка. Никогда не думал, что из за конечной погрешности в 1 мм возможно получить непрорез в металле. Раньше я считал, что юстировка - хоть и очень важный момент, но не до такой степени. В общем научно практическим путём стало известно, что даже если ты попадаешь лучём лазера в сопло 1 мм, но есть откланение хотя бы в пару десяток от его центра, то на больих толщинах (а для этого станка 1.5 мм уже внушительная толщина металла) то мы гарантированно получим на обратной стороне огромное количество града и облоя. Он конечно не очень страшен и легко счищается, но тем не менее момен неприятен. Если конечная юстировка уходит больше чем на 3 десятки, то мы с высокой долей вероятности получим непрорез и бонусом облой на лицевой стороне реза, а это уже совсем неприятно.

Настройки резки - это отдельная песня. Не только скорость резки оказалась важна, но так же для каждой толщины металла своё рабочее давление подаваемого газа (больше в нашем случае, не значит лучше), мало того, Если резать например нержавейку допустим 0.8 мм со скоростью 8 мм/сек, то рабочее давление требуется 4-5 атмосфер, а если резать со скоростью 15 мм/сек то давление можно убавить до 2.5, - 3 атмосфер. Такой парадокс на самом деле ни разу не парадокс, просто на меньшей скорости металл в районе реза нагревается больше, чем если скорость будет выше, от сюда и возможность экономии кислорода. Так же для каждой толщины металла требуется своё фокусное расстояние. промажешь на 1-2 десятки, и всё, начинаются пляски с бубном с очисткой задней стороны от большого количества облоя.

В отличии от резки фанеры, резка металла имеет свои особенности в плане начала реза и конца реза. Не достаточно просто взять и резануть. Сначала лист металла надо пробить. Делается это перед тем, как голова поедет по контуру. Голова опускается, находит заданное фокусное расстояние, и делает от 2х до 15 ударов на максимальной мощности (количество ударов задаётся в ручную в зависимости от толщины металла). После того как мы получили отверстие дальше лазер уже спокойно режет металл выплёвывая в обратную сторону всё, что не сгорело. Так же немаловажен так называемый "заход на путь". Это важно в тех случаях когда приходится резать что то толще, чем 0.5 мм. Надобность этого захода состоит в том, что когда лазер пробивает металл, особенно толстый, он не всегда способен сделать это с первого раза, а иногда даже не с пятого. Как следствие на лицевой стороне образуется наплыв из расплавленного металла который выдувает давлением воздуха из сопла. Вот пример непрореза с облоем на внешней стороне в точке пробоя:

В чертеже же в данном случае заход на путь выглядит так:

Красным крестиком соответствнно обозначено место пробоя.

Расход кислорода получается немаленький. Одного полного баллона хватает ровно на 90 погонных метров реза. Так что придётся изыскивать средства на баллоны, если вдруг у меня массово пойдёт металлорезка, а пока выполняю мелкие заказы и для себя режу немного. Ну и на последок ещё один видосик, как всё это дело режится и работает.

Ну и напоследок затравка на завершающий пост, о волоконном маркере.

P.S. нержавейка попалась к слову какая то странная. По маркировке она aisi 416 режется как нержавейка, пока её не трогаешь - нержавейка, но стоит её только начать резать, гравировать, поцарапать, как в месте, где на неё воздействовали она начинает потихонечку ржаветь. может быть кто то подскажет, почему так происходит и какая нержавейка - точно нержавейка?

Принцип работы лазерной трубки

Лазерная трубка СО2 внешне представляет собой колбу из стекла, которая в свою очередь также состоит из нескольких внутренних стеклянных полостей. Всего лазерная трубка имеет 3 стеклянных контура. При этом газовая смесь располагается только в центральной колбе, которая также называется газоразрядная трубка, и во внешней колбе. Контур стекла вокруг газоразрядной трубки предназначен для протока охлаждающей жидкости. Кстати, из-за наличия катализатора внутренняя газоразрядная трубка окрашена в бледно-фиолетовый цвет.

С внешней стороны лазерной трубки выведены электроды – высоковольтный и низковольтный контакты. Они необходимы для подключения к ним проводов, которые соединят трубку с блоком розжига. При этом некоторые лазерные трубки СО2, например трубки компании SPT, имеют уже впаянные провода в заводских условиях.

Другие же производители, например RECI, имеют винтовой способ подключения проводов. То есть провода от блока розжига необходимо обмотать вокруг соответствующего винта и надежно вкрутить винт в отведенную резьбу. При этом высоковольтное соединение обязательно необходимо изолировать специальной высоковольтной изолентой, один слой которой защищает на пробой 10 кВ.

Также на рынке встречаются лазерные излучатели низкого ценового сегмента, электроды которых выведены в виде оголенных контактов на 5-10 мм от стеклянной колбы. Соответственно, оператору станка необходимо будет самостоятельно при помощи паяльника и мягкоплавкого припоя припаять провода высоковольтного блока питания к этим электродам, стараясь не повредить стекло и не отломить электрод. Надо сказать, что мы крайне не рекомендуем к покупке такие трубки с оголенными электродами.

На внешней стеклянной колбе лазерной трубки CO2 расположено два штуцера.

Штуцер лазерной CO2 трубки

Что касается наконечников лазерных трубок СО2 – они бывают разных типов. Самые дешевые – стеклянные, посаженные на клей, который нередко рассыхается, что приводит к отслоению наконечника, и выходу трубки из строя. Кроме стеклянных есть множество вариаций металлических наконечников, которые являются более надежным решением.

Устройство лазерной трубки – что внутри? Какой газ?

Каждая лазерная трубка СО2 имеет внутри закачанный в заводских условиях газ. Однако, это не просто газ СО2, а специальная газовая смесь, где углекислый газ является лишь одним из компонентов. Как правило, большинство производителей используют трехкомпонентную газовую смесь. Это CO2-N2-He. То есть, углекислый газ, азот и гелий. Пропорции газовой смеси каждый производитель лазерных трубок СО2 подбирает сам. Однако газовая смесь лазерной трубки СО2 может включать в себя и дополнительные вещества – например, ксенон (Xe) или водород (H2).

У каждого элемента газовой смеси есть своя задача:

СО2 (углекислый газ) – основной элемент, который отвечает за выделение энергии в виде фотонов.

N2 (азот) – отвечает за запуск процесса колебания молекул СО2. Другими словами, приводит их в движение и заставляет работать.

He (гелий) – увеличивает ресурс газовой смеси, так как обладает высокой теплопроводностью и позволяет эффективно поддерживать низкую температуру газа.

Кроме газовой смеси внутри лазерной трубки СО2 находятся оптические элементы: внутреннее отражающее зеркало и выходное полупрозрачное зеркало.

Таким образом, оптический резонатор в лазерной трубке СО2 составляет газ CO2-He-N2, внутреннее зеркало и зеркало в наконечнике лазерной трубки. При этом качество зеркал напрямую определяет качество лазерного излучения.

Безопасна ли газовая смесь, если трубка лопнула прямо перед вами?

Да, если лазерная трубка разбилась при вас, то газовая смесь рассеется в окружающей атмосфере и концентрации ни одного из элементов газовой смеси не будет достаточно для нанесения какого-либо вреда здоровью.

Как работает лазерная трубка СО2?

Физика процесса такова, что для извлечения лазерного луча из лазерной трубки СО2 необходимо подать электрический ток через электроды. Ток подается блоком высокого напряжения – он же высоковольтный блок питания, он же блок розжига. Задача блока розжига состоит в том, чтобы создать инверсную заселенность газовой смеси. Другими словами, принцип работы состоит в том, чтобы привести газ в возбужденное состояние, при котором атомы осуществляют колебания, достаточные для генерации лазерного излучения.

Для корректной ионизации газовой смеси конкретной модели лазерной трубки важно, чтобы блок питания подавал строго необходимое количество кВ напряжения для первичного розжига, а затем поддерживал состояние ионизации смеси правильным количеством кВ напряжения удержания.

При этом на розжиг газовой смеси влияют такие характеристики, как сила тока и напряжение. Что же касается силы тока, то, можно сказать, она напрямую влияет на выдаваемую мощность лазерной трубки.

То есть, чем большую силу тока (в мА) мы подаем на трубку, тем большую мощность лазерного луча получаем на выходе. Каждая модель лазерной трубки имеет свои параметры по току розжига, току удержания и рекомендуемой силе тока.

Таким образом, заявленный ресурс трубки может достигаться только при соблюдении как минимум этих требований по силе тока и напряжению.

Что представляет собой лазерный луч?

Тестовый выстрел — проверка моды луча

Лазерный луч, генерируемый лазерными трубками СО2, является потоком фотонов. То есть, по сути, мы имеем луч тепла. Именно поэтому лазерное излучение СО2 невидимо для спектра человеческого зрения, а при случайном попадании на кожу, луч лазера приводит к ожогу.

Длина волны луча лазера, выходящего из стеклянной лазерной трубки СО2 – 10.6 мкм. Это дальний инфракрасный диапазон (LWIR) по общепринятой схеме обозначения. Также есть лазерные СО2 излучатели с длиной волны 9,6 мкм, но такая длина волны применима скорее к RF-излучателям, а не стеклянным трубкам.

Многомонодвый или одномодовый режим работы?

Важно отметить, что лазерные трубки СО2 работают в многомодовом режиме. Что это означает? Модой лазерного излучения в нашем случае можно упрощенно назвать форму пятна, которую оставляет лазерный луч при попадании на поверхность материи.

При подаче на лазерную трубку рекомендуемой производителем силы тока, качественная лазерная трубка СО2 покажет рисунок моды луча ТЕМ00. Это ровный сплошной круг, равномерно заполненный фотонами лазерного излучения.

Пятно луча лазерной CO2 трубки

Однако при подаче силы тока меньше рекомендуемой (например, 5 мА при рекомендуемых 20 мА) мы увидим, что мода луча не соответствует рисунку ТЕМ00. То есть, лазерный луч СО2 может иметь различную моду в процессе наращивания мощности – это происходит и-за того, что разная сила тока создает разную степень ионизации газовой смеси.

Можно сказать, что излучение лазерной трубки СО2 стремится к одномодовому режиму излучения и получению моды ТЕМ00 при соблюдении рекомендуемой производителем силы тока для конкретной модели лазерной трубки. Таким образом, проверку моды луча трубки корректно производить только при номинальной силе тока, подаваемого с высоковольтного блока питания.

Если у вас остались вопросы по принципу работы лазерной трубки СО2 или вам необходимо подобрать правильную модель излучателя для вашего лазерного СО2 станка – обращайтесь к нам, в компанию TORDEN. Лазерные трубки СО2 у нас всегда в наличии на складе. А перед отгрузкой клиенту каждый излучатель у нас проходит строгую проверку и контроль качества с использованием американского и немецкого оборудования.

Сравнение лазерных трубок Reci, Yongli и Lasea

Давайте рассмотрим три самые популярные лазерные трубки разных производителей: Reci W2, Yongli R3 и Lasea F2.

И проведём эксперимент, в результате которого вы узнаете, какая из этих трубок, для какого рабочего стола подходит лучше всего. Из мощность от 80 до 100 Вт. Длина от 1200 до 1250, диаметр 80 мм.

Цена на рынке: Yongli R3 и Lasea F2 около 19 тысяч рублей, Reci W2 — 30500 рублей. Срок службы при умеренной эксплуатации Yongli R3 — 7500 часов, Lasea F2 — 6000 часов, Reci W2 — 10000 часов.

Как рабочее поле влияет на лазерный луч?

Итак, мы сравним качество пучка каждой из этих трубок на разной дистанции.

Зачем? Давайте разберёмся.

Чем больше рабочее поле вашего стола, тем большее расстояние лазерному лучу необходимо преодолеть от излучателя через все зеркала до рабочей головы и далее до материала, с которым вы работаете.

Чем большее расстояние преодолевает лазер, тем сильнее он рассеивается.

А чем больше он рассеивается, тем больше теряет прорезающую способность. Так же, если пучок рассеивается слишком сильно, то при попадании в сопло он будет задевать его стенки. А это чревато тем, что само сопло будет перегреваться, будет повышенный износ и при этом конечно же, потеря мощности. Таким образом, чем меньше, чётче и ровнее пучок, тем лучше.

И вы, зная на какой дистанции, какая трубка даёт качественный пучок, можете выбрать ту, которая подходит именно для вашего станка.

Эксперимент

Мы берём излучатели, закрепляем их так, чтобы зеркала были на одном уровне. Далее берём лист фанеры и специально закрепляем его напротив трубок на фрезере Wattsan 2030, чтобы передвигать его ровно на нужное нам расстояние.

Далее мы будем подавать импульсное излучение и замерять диаметр лазерного пучка после каждой серии выстрелов.

Соответственно, замеры будем делать на расстоянии, которое преодолевает лазер станка с разным рабочим полем.

Для 6040 — 1,1 метра, для 6090 и 1060 — 1, 65 метра, для 1290,1390 и 2030 — 2,1 метра, для 1610 — 2,7 метра.

Мы проверили трубки на модальность и все, выбранные для демонстрации трубки не бракованные. Как вы видите, у них у всех допустимая мода, и Lasea показала самый мощный результат.

С помощью контроллера мы выставили длительность излучения на 250 миллисекунд, чтобы каждый выстрел был одинаковой длительности.

Чтобы соблюсти чистоту эксперимента, нам нужно настроить максимальный рабочий ток каждой из трубок в соответствие с заводскими рекомендациями - 26 миллиампер для Yongli, 28 для Lasea и 29 для Reci.

Кроме того, в данном случае мы не используем зеркала, иначе вы будете иметь потерю мощности от 2 по 5 % на каждом зеркале, то есть, от 6 до 15 % суммарно.

1 раунд

1,1 метра2 раунд

1,65 метраДиаметр пятна Reci практически не изменился. А у Yongli и Lasea стал намного больше.

3 раунд

Lasea стала ещё немного больше в диаметре, Reci стабильно осталась примерно такой же, как и была в начале. А у Yongli диаметр пятна стал меньше, но с другой стороны складывается ощущение, что края размылись.

4 раунд

2,7 метраКакую лазерную трубку CO2 выбрать?

Если оценивать динамику расходимости луча, то стабильнее всего себя показала трубка Reci. Она практически в каждом раунде выдавала один и тот же результат. Lasea показала маленький диаметр пучка на небольшой дистанции и небольшое увеличение на максимальном расстоянии. А трубка Yongli показала примерно такое же расхождение в диаметре пятна, но и более нестабильное поведение.

Кроме того, есть такие показатели, как срок службы и надёжность трубы.

А как вы думаете, какие можно выводы сделать, благодаря этому эксперименту?

Читайте также: