Линия по производству арматуры из металла

Обновлено: 25.04.2024

Мини-заводы или, как их еще называют, мини-миллы (от англ. MINI MILLS) — это не просто компактные мини производства, это совершенно иной тип бизнеса. Его отличие не только в технологиях, сырье или продукции, но и клиентах, принципах организации производства, экономичности и гибкости.

Стратегический взгляд MAGMATEX стремится к совершенству в разнообразии долгосрочных инновационных тенденций в оборудовании и технологиях, которые обеспечивают максимальный возврат проектных инвестиций, рост темпов производства, энергоэффективность и экономию.

При выборе концепции будущего завода учитывается множество сложных технических экологических логистических и экономических факторов, индивидуально для каждого нового объекта.

Magmatex на основе глубокого инженерного опыта предлагает ряд технических идей по созданию интегрированного мини-завода с широким ассортиментом продукции будь то арматура, катанка, гладкие стержни или помольные шары.

MAGMATEX MINI-MILLS – это мини-заводы с годовым циклом производства готовой продукции 30 000 – 500 000 т/год. Преимущества данных производств — удовлетворение потребительского рынка в регионе где создаются новые заводы.

1. Подготовка несортированного черного лома для получения исходного технологического сырья для выплавки стали.

4. Донагрев (горячий посад) заготовки в специальной печи для выравнивания температурного поля заготовки.

Мини-заводы всегда строятся исходя из специфики сырья (стальной лом, металлизированные окатыши DRI, горячебрикетированное железо HBI), которое наилучшим образом соответствует требованиям региона размещения будущего производства и составляет 100% от массы металлозавалки.

Негабаритный лом завозится авто или ж/д транспортом с обязательным радиационным контролем. Предусматривается организация участка по приему и переработке негабаритного лома, который представляет, как правило, открытую площадку, оборудованную колесными перегружателями типа «FUCKS MHL-350D», стационарными пресс-ножницамиы и шредером для тонкого лома.

Расплавление сырья проводится одним из двух способов: в индукционных печах (IMF) или в электродуговых печах (EAF) переменного тока.

Для ускорения процесса плавки используется подогрев лома газовыми стендами или отходящими дымовыми газами (при работе на дуговой печи ДСП). При этом для сокращения времени плавки, ДСП оборудуется вспомогательными система интенсификации (ускорения) плавки, такие как газовые горелки, комбинированные газокислородные фурмы, С-О копье для наводки вспененного шлака и работе на длинных дугах и т.д.

Для увеличения производительности индукционных плавильных печей IMF, используются печи с параллельным или последовательным среднечастотным преобразователем с системой распределения мощности между плавильными узлами (для печей с технологией ULTRA-MELT). Данная система обеспечивает увеличение производительности индукционных печей на 20-30% по сравнению с обычными индукционными печами.

Рафинирование играет важнейшую роль в производстве качественных и высококачественных марок стали. Комплексы вторичной металлургии, такие как «печь-ковш», вакуумный дегазатор (вакууматор VD и VOD), предназначены для достижения требуемого состава и температуры стали. Процесс рафинирования стали производится в ковше после слива расплава из плавильной печи.

Разливочные машины МНЛЗ производят полупродукт – это квадратные заготовки (биллеты), блюмы и слябы, начиная от конструкционных марок стали и заканчивая качественными высоколегированными.

Радиальные МНЛЗ используются для производства заготовок квадратного сечения 80х80, 90х90, 100х100, 125х125 и 150х150 мм, для дальнейшего передела в арматуру, катанку и уголок.

Для литья полосы толщиной 3 мм из специальных марок стали, таких как нержавеющие и жаропрочные стали, используются специальные валковые МНЛЗ. При производстве стали на валковых МНЛЗ капитальные затраты на строительство снижаются на 60-75 % по сравнению с традиционным способом литья слябом и дальнейшим их прокатом.

При производстве качественных легированных марок стали ответственного назначения (круглого сечения Ø80…150 мм) в диапазоне 30 000 – 50 000 т/год распространение получили МНЛЗ горизонтального исполнения.

Magmatex предлагает энергоэффективные системы разогрева стальных заготовок – это газовые методические печи нагрева с горелками ECO-MAX или индукционные системы нагрева с технологией горячей подачи. Инновационные системы нагрева помогают сократить потребление энергоресурсов.

Во время обычного процесса нагрева заготовки (холодный посад) происходит значительное образование окалины, которая снижает выход металла примерно на 1-1.5%. При оптимизации процесса нагрева, эта величина значительно уменьшается, тем самым увеличивая выход годного проката.

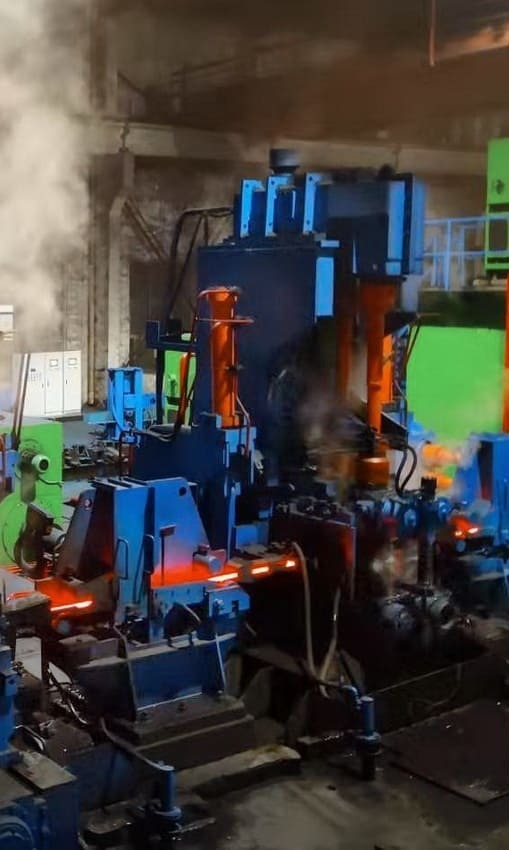

Сортопрокатные станы MAGMATEX для производства длинномерного проката (арматуры, гладких стержней и катанки), в зависимости от мощности мини-завода, проектируются с полностью непрерывной или полунепрерывной схемой прокатки. Прокатные станы производят широкий ассортимент металлопродукции, что обеспечивает его гибкость в условиях рынка.

Клети непрерывной группы оборудованы гидравлической сменой кассет / валков, что позволяет сократить простои на перевалку до 30 мин и увеличить производительность прокатного стана.

На станах предусматривается система регулировки межклетевого натяжения проката, повышающая коэффициент использования оборудования и качество готовой продукции.

Для обеспечения требуемых механических свойств при производстве арматурного проката типа А500С и АТ800 за чистовой группой клетей используется новая система термоупрочнения проката TermoFlex.

Технология НРП объединяет в единый непрерывный технологический цикл разливку стали на МНЛЗ с последующей непрерывной прокаткой. По сравнению с традиционным способом производства проката, данная технология обеспечивает энергоэффективное производство, снижает затраты на производство на 20-25 USD/т готовой продукции, а также уменьшает общие инвестиционные затраты на 10-15% по сравнению с традиционными мини-заводами.

Оптимизация технологического процесса позволяет также обеспечить более высокую пропускную способность за счет уменьшения простоев оборудования. Вместо стандартной нагревательной печи, работающей на природном газе или мазуте, мы используем индуктивные системы реподогрева. Данная система служит для догрева раската до необходимой начальной температуры прокатки 1100-1200 °С.

Применение данной технологии позволяет дополнительно сэкономить до 80% энергоресурсов, по сравнению с традиционной концепцией производства, работающих с применением холодного посада заготовок в газовую методическую печь.

Изготовление арматуры на мини-заводах

Возможности современных мини-заводов в секторе черной металлургии получили признание, что обусловливает их дальнейшее распространение. Особую популярность получили линии по производству арматуры, пользующейся спросом в строительной сфере. Поставляются они из Китая, Турции, Кореи. Есть признанные производители мобильных мини-заводов в России.

Мини завод по производству арматуры

Особенности производственного процесса

Анализируя разновидности технологических линий по производству арматуры, можно определить, что мини-заводы в этом направлении могут быть двух видов:

- Предприятие, оснащенное только прокатным станом, использующее литые заготовки для получения арматуры. Это так называемые «передельные» небольшие заводы без плавильного оборудования.

- Мини-завод полного цикла, оснащенный всем необходимым оборудованием, чтобы получать запланированное разнообразие арматур, начиная с плавильной установки и заканчивая прокатным станом. Эта разновидность металлургических предприятий становится наиболее востребованной.

В структуре современного небольшого предприятия по арматуре находятся два цеха. Используемый в качестве сырья стальной лом направляется в сталеплавильный цех, где производится его переплавка в электропечи – дуговой или индукционной. Дальнейший процесс разливки жидкого металла имеет непрерывный характер. Он поступает в сквозной кристаллизатор, охлаждаемый циркулирующей по каналам в стенках водой. Также в кристаллизатор на начальном этапе процесса вводится затравка – временное дно.

Как осуществляется выпуск композитной арматуры

Охлаждаемый металл затвердевает на участках, находящихся у затравки и у стенок кристаллизатора, извлекаясь из него с проектной скоростью. Для сохранения уровня жидкого металла он подается в кристаллизатор постоянно на протяжении всего времени разливки. Извлекаемая заготовка нужного сечения, имеющая жидкую сердцевину, подвергается вторичному охлаждению водой, распыленной с помощью форсунок.

Собственная стальная продукцияКогда заготовка твердеет полностью, она разрезается на необходимое количество частей заданной длины, из которых на заключительном этапе производства изготавливается арматура методом прокатки.

Отличия от крупных предприятий

Популярность мини-заводов в секторе производства арматуры объясняется рядом преимуществ, отличающих их от интегрированных крупных металлургических комбинатов:

- Низкие затраты, благодаря небольшим производственным площадям. Снижению финансовой нагрузки также способствует возможность размещения небольших заводов в местах, где имеется достаточное количество сырья. При необходимости производственные линии обустраивать можно поблизости к основным потребителям арматуры, получая экономическую выгоду за счет уменьшения транспортных расходов и отпадения необходимости иметь большие склады для хранения продукции. Схема производства на интегрированных и мини-заводах арматуры

- Нанесение меньшего вреда окружающей среде.

- Гибкость в использовании оборудования. Электродуговые печи позволяют выпускать запланированное количество продукции с последующей их остановкой. Последующий запуск производства не требует дополнительных инвестиций. Это обстоятельство позволяет оперативно реагировать на изменяющиеся потребности рынка.

- Упрощение производства, благодаря тому, что отливаемые заготовки практически идентичны по основным размерам выпускаемой арматуре, поэтому на финишном этапе требуется лишь небольшая их доработка.

Благодаря короткому технологическому процессу, мини-завод позволяет ориентироваться на конкретного заказчика, выпуская небольшими партиями нужный ему ассортимент арматуры.

Основное оборудование

Оснащение компактных мини-заводов, предназначенных для производства достаточно обширного ассортимента стальных арматур, востребованных при строительстве разнообразных объектов, зависит от их типа.

Если это предприятие полного цикла, то в перечне оборудования будут присутствовать следующие агрегаты:

- сталеплавильные печи – дуговые или индукционные;

- опорный стенд для транспортировки ковша, расположенный на стальной прочной платформе, оснащенный фиксатором; Оборудование для производства композитной арматуры

- разливочный ковш;

- качающийся кристаллизатор;

- устройство форсуночного типа, предназначенное для проведения вторичного охлаждения слитка, выходящего из кристаллизатора;

- тянуще-правильная машина, которая может иметь пять валков с регулируемой скоростью вращения;

- для проведения резания заготовки устанавливаются качающиеся гидравлические ножницы, хотя может использоваться газокислородная резка, если имеются подходящие условия;

- транспортируются заготовки в индукционный подогреватель, а затем в прокатный стан при помощи рольганга или посредством подъемного оборудования.

В технологической линии предусматривается наличие накопителя, оборудованного прижимным, а также фиксирующим механизмом. Здесь хранятся жесткие затравки. Когда фиксатор снят, затравка через систему вытяжных роликов поступает в кристаллизатор.

Если мини-завод не имеет непрерывной технологии по производству арматуры, тогда литье и прокат выполняются раздельно. В этом случае требуется установка нагревательной печи, в которой заготовки перед прокатным станом нагреваются до требуемой температуры, составляющей около 1200°С.

Запуск завода стальной арматурыПри необходимости комплектация может дополняться другими механизмами, например виткообразователем. Современные технологические линии имеют достаточно высокий уровень автоматизации.

Бизнес план

Планируя приобретение оборудования, необходимого для производства арматуры, необходимо тщательно проанализировать виды и источники поступления сырья. Учитывается, что мини-заводы, работающие в этом направлении, могут использовать для переработки несколько категорий металла.

Чушковый чугун с содержанием железа до 90-96%:

- Кусковой лом стальной, относящийся к категории 3А, с минимальным весом каждого куска в 2 кг. В соответствии с ГОСТ 2787-75 максимальные его габариты составляют 80х50х50 см. Если это трубы, имеющие диаметр > 20 см, то они подаются в сплющенном или разрезанном виде.

- Восстановленное железо HBI/DRI.

- Шредерный лом, характеризующийся меньшим содержанием кремния и серы и более высокой насыпной плотностью, если сравнивать его с кусковым ломом.

- Тяжелый HMS1 лом в соответствии с классификацией ISRI, включающий промышленный, железнодорожный, заводской лом, а также автомобильные кузова и шасси.

Следующим шагом становится подписание договоров с потребителями готовой арматуры. Благодаря тому, что заготовки могут иметь различное поперечное сечение, ассортимент продукции привлекает достаточно широкий круг заказчиков.

Арматура для строительства

Персонал для мини-завода, обеспеченного высоким уровнем автоматизации, будет не очень многочисленным. В штате должен быть директор, инженеры, бухгалтер, табельщик, нормировщик, а также рабочие различных специальностей. В среднем общее количество персонала составляет 88 человек.

Расчет себестоимости, окупаемость

Для определения средних показателей себестоимости готовой продукции и окупаемости рассматривается мини-завод с объемом по производству различного вида арматур в 5400 т/месяц.

Капитальные вложения, с учетом строительства цехов, для чего потребуется площадь около 61 гектара, и приобретение оборудования у турецкой компании PIRMER MAKINA, составят примерно 958000 тысяч рублей.

При обеспечении качества арматуры приходится нести определенные расходы на материалы

Организация работы – двухсменная по 12 часов в течение 25 дней в месяц. Выпускаться планируется арматура 35ГС. Чтобы получить эту марку, потребуются ферросплавы.

Для изготовления одной тонны арматуры необходимо загрузить в плавильную печь 1057 кг шихты.

Примерные расходы ежемесячные, тыс. рублей:

- фонд заработной платы – 1760;

- лом стальной – 40000;

- ферросплавы – 4500;

- добавочные материалы (известь комковая, шпат плавиковый, коксик) – 330;

- расходные материалы (песок кварцевый, кислота борная, кварцит молотый, футеровка, масло для гидросистем, смазка) – 4425;

- электроэнергия, водоснабжение, сжатый воздух, кислород – 12160;

- ремонтный фонд, амортизация – 4700.

Итого производственная себестоимость составляет 67875 тысяч рублей в месяц.

График себестоимости производства

Доход рассчитывается, исходя из рыночной стоимости одной тонны арматуры диаметром в 12 мм, которая равна 26 тысяч рублей.

Чистая прибыль (учитывая 15%-ный налог):

Как показывают расчеты, арматурные мини-заводы с крупными первоначальными финансовыми вложениями могут быть прибыльными при грамотном определении общей стратегии их функционирования.

Как открыть линию производства стеклопластиковой арматуры

Стеклопластиковая арматура уверенно и быстро вытесняет с рынка строительных материалов стальную. Это объясняется улучшенными характеристиками, экономичностью и простотой монтажа. Для начала деятельности потребуется автоматизированная линия производства стеклопластиковой арматуры, сырье, промышленное помещение и квалифицированные работники.

Преимущества стеклоарматуры

Преимущество стеклоарматуры — её прочность

Первым среди преимуществ композитной или стеклоарматуры можно выделить прочность. У металлической арматуры самого высокого класса – А III показатель прочности равен 390 МПа, у композитной – 1100 МПа. Стеклоарматура не подвержена коррозии и подходит для использования в воде, она более упругая, радиопрозрачна, не проводит электрический ток и теплоэнергию. Такая арматура не изменяет свои характеристики под воздействием высоких и низких температур, она в десять раз легче стальной. Для производства композита требуется значительно меньше времени и капитальных вложений, при транспортировке занимает меньше места. Облегченный процесс монтажа – не требует сварки.

Необходимые материалы для изготовления

Компоненты стеклоарматуры

При производстве стеклоарматуры используются два основных компонента: ровинг – выступает как армирующий материал и смесь эпоксидной смолы, выступающей как связующий компонент. Кроме того, потребуется:

- ацетон;

- сплеточная нить;

- дициандиамид;

- этиловый спирт.

Таблица расхода материала для изготовления 1 кг стеклоарматуры, его стоимость:

| Наименование | Нормы расхода | Стоимость, рублей |

| Ровинг | 0,862 кг | 45 |

| Эпоксидная смола | 0,134 кг | 24 |

| Ацетон | 0,021 л | 1 |

| Этиловый спирт | 0,015 л | 1 |

| Дициандиамид | 0,03 л | 1 |

| Сплеточная нить | 0,01 кг | 55 |

Стоимость расходных материалов — для изготовления 1 кг арматуры необходимо 127 рублей.

Требования к производственному помещению

Для организации процесса выпуска стеклоарматуры необходимо помещение не меньше 30 м 2 это связано с тем, что сама линия для производства стеклопластиковой арматуры занимает в длину порядка 20 метров. Целесообразно иметь отдельное помещение для хранения готовой продукции и склад сырья. В промышленном здании должна постоянно поддерживаться температура воздуха 16 — 18 о С, необходимо оборудовать его вентиляционными установками, подвести воду и электросеть.

Технология и комплект линии для изготовления стеклопластиковой арматуры

Шпулярник — компонент линии производства стеклоарматуры

Линия представляет собой цельный конвейер, все составляющие соединены между собой.

- стеллажи для ровинга – шпулярник;

- узел пропитки стеклонити смолой;

- печь;

- обмотчик;

- бункер для финишного покрытия;

- магнезитовая печь;

- блок воздушного охлаждения;

- тянущий механизм;

- автомат резки;

- лоток для выхода готовой продукции;

- шкаф управления.

Стеллажи предназначены для равномерной подачи ровинга, на них помещается катушка материала. Размеры одного стеллажа:

- длина – 1 м;

- высота – 2 м;

- ширина – 0,3 м.

Узел пропитки представляет собой четырехручьевой механизм, по которому протягивается ровинг и пропитывается смолами. По четырем желобкам протягивается стеклонить разных диаметров – 12 мм, 14 мм, 16 мм, 18 мм.

УПМ — универсальная пропиточная машина

В печи удаляются легкие растворы смолы под воздействием высокой температуры. Ее габариты:

- длина – 0,8 м;

- ширина – 0,5 м;

- высота – 1,1 м.

Обмотчик, как и узел пропитки, имеет четыре ручья, здесь стержни обматываются нитями. Он работает от двух электродвигателей ременной подачи.

В бункере происходит финишное покрытие стекловолокна и подготовка к обработке в магнезитовой печи. Бункер также имеет четыре ручья, его размеры:

Магнезитовая печь имеет длину 8 м, внутри отделана металлическими отражателями, сверху теплоизоляционное покрытие, которое снижает теплопотери и как следствие, потребление электроэнергии.

На следующем этапе стеклопластиковая нить должна охладиться в блоке воздушного охлаждения. В основе блока охлаждения лежит один промышленный вентилятор. И вот мы подошли к честному обзору 1xSlots казино для новых игроков. Внимательно ознакомьтесь с ним, чтоб узнать все нюансы бонусов.

Протяжной механизм ременного типа обеспечивает одновременное протягивание четырех нитей арматуры в автоматическое отрезное устройство, оно снабжено счетчиком для точной метровки полученного материала. На этом этапе используются дисковая пила, имеющая алмазное напыление. Срез получается ровным и точным.

Линия полностью автоматизированная, и управляется программным комплексом. Все необходимые параметры стеклоарматуры задаются инженером перед началом производства.

Стоимость производства

Линии производства стеклоарматуры

Определяющим моментом в принятии решения об организации бизнеса по изготовлению композитной арматуры является величина первоначальных вложений. Главной статьёй расходов будет цена линии для производства стеклопластиковой арматуры. У разных производителей она будет варьироваться в зависимости от комплектации, мощности и производительности.

- стоит 510 000 рублей;

- Линия на два ручья стоит 1 900 000 рублей;

- Линия на четыре – 3 000 000 рублей.

Производительность четырехручьевой линии 12 м/мин. За смену можно изготовить 16 500 м, вес одного погонного метра стеклоарматуры диаметром 12 мм – 0,185 кг.

В смену производится 3052 кг готовой продукции, стоимость сырья для изготовления 1 кг – 127 рублей, себестоимость продукции составит 387604 рубля. Один метр арматуры стоит 25 рублей. Стоимость дневного производства – 412500 рублей.

Выручка за месячный объем, при условии полной реализации составит 9 075 000 рублей.

Если вычесть затраты на материал, заработную плату рабочих и эксплуатационные расходы (9 075 000 — 8 527 288 — 100 000 – 50 000) останется 397712 рублей чистой прибыли. Конечно, это поверхностные расчеты, они не включают расходы на сбыт, рекламу, транспортные издержки и выполнены с учетом полной реализации произведенного объема. Но и по таким предварительным подсчётам ясно, что этот бизнес довольно прибыльный, а капитальные вложения могут окупиться уже спустя полтора года.

Видео: Производство композитного стеклопластикового профиля»

Металлургический мини-завод по производству арматуры А400 и А500С по ГОСТ 52544-2006

Компания ООО «МАГМАТЕКС» является ведущей компанией в России в области металлургии, которая занимается проектированием металлургических заводов и комплексной поставкой оборудования для производства арматуры из металлолома, как основного технологического оборудования и объектов инфраструктуры (газоочистка, водоподготовка, шлакопереработка и т.п.).

Концепция микро- и мини-заводов основа на создании компактного гибкого производства с очень низкими производственными расходами, использующего местные сырьевые ресурсы, благодаря размещению производств вблизи мест скопления металлолома и грузовых артерий, а также сокращение транспортных расходов за счет потребления значительной части готовой продукции непосредственно в районе его производства. Экономическая привлекательность микро- и мини-заводов обусловлена малыми капитальными затратами на строительство цехов и основное оборудование, технологической гибкостью, малые потребности в площадях, лимитах электрической мощности и других энергоносителей.

1) Снижение издержек на хранения продукции. Микро-заводы размещенные вблизи перспективных рынков сбыта, и металлотрейдер несет небольшие затраты на хранение продукции конечному потребителю.

2) Уменьшение времени на транспортировку. Сокращение времени на доставку продукции конечному потребителю и, как следствие, повышение степени его удовлетворенности уровнем обслуживания.

3) Устранение проблемы дефицита проката в сезонный период. Небольшому заводу гораздо легче перестроить производственные мощности под потребности рынка.

4) Гибкий подход. Обладая повышенным запасом прочности, они могут быть более гибкими в вопросах ценовых скидок для металлотрейдеров. В свою очередь, трейдеры могут пользоваться преимуществами микро-заводов для получения дополнительных скидок в межсезонье периоды.

5) Бартер. Для металлотрейдеров, которые развивают бизнес по сбору лома, имеется возможность приобретения готового проката у микро-заводов на взаимовыгодной основе.

6) Минимальный объем приобретаемой партии. Трейдеры могут позволить закупать небольшие партии товара «под конкретного потребителя», что очень важно в условиях ограниченности финансовых ресурсов (в период кризиса).

Металлургический завод в большинстве случаев имеет два основных цеха: сталеплавильный цех и цех горячей прокатки, и состоит из четырех основных технологических этапов:

1. Подготовка стального лома и его передача на плавильный участок с применением оборудования, машин и механизмов шихтового двора (погрузчики, скратопозы, конвейера).

2. Получение качественного расплава стали в электропечах. Переплав лома производится в индукционных или дуговых электропечах с последующим рафинированием металла в печь-ковше.

3. Производство непрерывнолитой заготовки квадратного сечения от 70х70 до 150х150 мм в машинах непрерывного литья заготовки.

С целью снижения капитальных вложений используют МНЛЗ с минимальным радиусом дуги и получение непрерывно литых заготовок минимально возможного сечения, что значительно влияет на энергоемкость последующего прокатного передела.

4. Прокатка непрерывно-литой заготовки на технологической линии прокатного стана с получением товарной продукции для потребителя.

Прямая подача горячих заготовок с МНЛЗ в прокатный стан сокращает расхода топлива, а применение комбинированных или непрерывных станов дает возможность выпускать широкий ассортимент продукции практически без перерывов в работе.

Арматура А500С из-за низкого содержания углерода до 0.22% (углеродный эквивалент ≤ 0,5%) и термомеханической обработке в процессе прокатки, обладает улучшенной свариваемостью, повышенной пластичностью и вязкостью (предел текучести не менее 500 Н/мм2) по сравнению с арматурой А3 марок 25Г2С, 35ГС. По своим эксплуатационным характеристикам А500С соответствует требованиям международных стандартов. Госстрой РФ рекомендует использовать именно арматуру этого класса в железобетонных конструкциях вместо арматуры 25Г2С и 35ГС ГОСТ 5781-82 того же диаметра.

А – арматура получена горячекатаным методом; 500 – обозначает предел текучести; С – указывает на хорошую свариваемость.

Внешний форм-фактор проката класса А500С: профиль с дугообразными выступами, не пересекающиеся с продольными ребрами, обеспечивая более высокие прочностные и пластические характеристики. Благодаря такому профилю прокат не имеет концентраторов напряжений.

Арматурный прокат обычно поставляется в прутках длиной до 12 метров или бухтах/мотках (для проката от 6 до 12мм). Наиболее ходовые типа размеры арматуры периодического профиля Ø 8, 10, 12, 14 и 16 мм, реже, но остаются востребованные сечения Ø 20, 25, 28 и 32 мм класса А500С, которая выпускается по ГОСТ 52544-2006 или СТО АСЧМ 7-93.

Модульные микро-заводы (MODUL MICRO-MILLS) – это новый тип современных энергоэффективных комплексов, включающих отдельные модули оборудования, позволяющие при их установке или модернизации увеличить производительность завода в 1.5-2 раза при минимальных капиталовложениях.Следует иметь ввиду, что под модульным микро-заводом понимается недорогое, эффективное, энерго- и ресурсосберегающее малотоннажное металлургическое производство. // Прим.: не путать с термином металлургический мини-завод в его международном понимании.

Модульные технологии можно сравнить с конструктором «LEGO», в основе которого лежит общая платформа, на которую устанавливаются отдельные блок-модули. В нашем случае под «модулем» понимается отдельная самостоятельная единица оборудования (блок-модуль), при вводе или модернизации, которого достигается значительный положительный эффект. Модульный подход позволяет максимально задействовать существующие производственные здания и сооружения.

Стандартная схема производства с использование дуговых печей, внепечной обработки и непрерывной разливки стали с дальнейшим сортопрокатным переделом, может быть оправдана лишь при объемах производства от 120-150тыс.т. Поэтому данная схема не подходит при создании микро-производств, ориентированных на небольшие объемы, такие как 30÷50тыс.т.

Нагревательные газовые печи в конструкции, которых используются передовых технические решения, позволяющие повысить скорость нагрева и экономить до 40% топлива;

Модульный прокатный стан высокой степени автоматизации для производства мелкосортного проката (арматура, круг, квадрат, уголок) и катанки;

Срок ввода комплекса в эксплуатацию с момента оформления разрешения на строительство составляет от 8 до 12 мес.;

| Технические параметры завода | Производительность по готовому прокату тонн в год | |||||

| 10 тыс. | 30 тыс. | 50 тыс. | 70 тыс. | 100 тыс. | 150 тыс. | |

| Мощность электроподстанции | 7-9 | 12-15 | 16-20 | 20-24 | 25-30 | 35-40 |

| Расход воды (циркуляционная водооборотная) | ~ 500 м3/ч | ~ 1500 м3/ч | ~ 2000 м3/ч | ~ 2500 м3/ч | ~ 3000 м3/ч | ~ 3500 м3/ч |

| Расход природного газа | 200 м3/ч | 500~700 м3/ч | 600~900 м3/ч | 800~1000 м3/ч | 900~1200 м3/ч | 1100~1500 м3/ч |

| Площадь промышленной площадки | 1.5-2 Га | 2.5-3 Га | 3-4 Га | 4 Га | 5-7 Га | 6-8 Га |

| Плавильные печи (емкость) | 2-3 т | 4-5 | 6-10 | 6-10 | 10-20 | 15-20 |

| Машина непрерывного литья | МНЛЗ Р3, ГМНЛЗ | МНЛЗ Р4, ГМНЛЗ | МНЛЗ Р5.25, ГМНЛЗ | МНЛЗ Р5.25, ГМНЛЗ | МНЛЗ Р6, ГМНЛЗ | МНЛЗ Р6, ГМНЛЗ |

| ПРОДУКЦИЯ - заготовка литая - арматура | 70х70 мм Ø10-16мм | 80х80 мм Ø6.5-20 мм | 80х80 мм Ø6.5-20 мм | 90х90 мм Ø6.5-20 мм | 100х100 мм Ø6.5-25 мм | 125х125 мм Ø6.5-32 мм |

Стр 60-62. Модульные микро-заводы по производству мелкосортного проката с годовым объемом 35÷70 тыс.тонн

Опросный лист на металлургический сортопрокатный завод по производству арматуры, катанки и уголка

Основной упор при создании небольших модульных производств делается на использование индукционного метода переплава обеспечивающий высокую производительность и энергоэффективность.

«Сердцем модульного микро-завода являются современные высокотехнологичные индукционные тигельные печь нового поколения А-класса IMF ULTRA-MELT»

Индукционная печь IMF ULTRA-MELT спроектирована на базе импортных комплектующих частей – Siemens, Moeller, Weidmuller, Schneider (Германия), GE, Denison, Gates, Honeywell, Goodyear Parker, Walvoil (США), ABB (Швейцария), Westcode (Англия), Pohang, Wisco (Корея), Omron, Yokogawa, Saginomiya (Япония).

Печь оснащена мощным среднечастотным преобразователем с контуром последовательного резонанса MAX-POWER с системой DUAL-TRACK, многоуровневой системой защиты «PROTECT-ELECTRIC», компьютерной системой управления плавкой и контроля параметров печи MELT-CONTROL.

Система двойного питания «DUAL-TRACK» обеспечивает возможность работы двух индукционных печей одновременно за счет распределения мощности между плавильными узлами в широком диапазоне от 10 до 100% от номинальной мощности.

Плавильный пост имеет конструкцию открытого типа с газоотсасывающей интегрированной крышкой. Гидравлический наклон печи: 95° слива металла и 25° слив шлака. Индуктор выполняется из высококачественной меди TU1 с передовой технологией сегментирования.

Отказаться от использования дорогостоящих динамических систем компенсации реактивной мощности (по сравнению с дуговыми печами, которые сопоставимы с ценой самой ДСП);

Значительно упростить систему газоочистки, за счет низкой температуры отходящих газов всего 80÷120 оС (на дуговой печи 500 оС и более), их меньшего количества и простоте улавливания пыли (частицы пыли имеют более крупный размер, поэтому ее легче улавливать);

Низкий угар металлошихты в печи около 1-3% (на ДСП потери металла ~10%), ферросплавов и легирующих добавок;

Отсутствие науглероживания металла от электродов и насыщение металла водородом и азотом за счет дуг (по сравнению с ДСП);

Увеличение производительности на 20-30% и снижение расхода электроэнергии до 10%, всегда полная мощность от начала до конца плавки, «Cos φ» при любой мощности 0.95-0.98 (в сравнение с обычными индукционными печами).

Примечание: при использовании индукционных печей требуется подготовка шихты или сбор подготовленного лома. Для промышленного региона сбор подготовленного лома в объеме 2.500-5.000 т/мес не представляет большой сложности, что оправдывает использование индукционных печей.

- Использование индукционных энергоэффективных печей IMF-4t-3000KW ULTRA-MELT с системой двойного питания. Снижение расхода электроэнергии 30кВт·ч/т, экономия по году 30 кВт·ч/т *2.5руб/кВт*30 000т/год = 2.250.000 руб/год

- Применение МНЛЗ c базовым радиусом 3м и заготовки 70х70мм. Снижение расхода электроэнергии на 50кВт·ч/т при использовании заготовки 70х70 вместо 100х100 (влечет уменьшение мощности прокатного стана, его длины и стоимости). Экономия 3.750.000 руб/год.

- Прямая подача заготовок с МНЛЗ в прокатный стан 85%. Производство по году составит 25500т. Экономия 4.590.000 руб/год.

- При использовании технологии горячей транспортировки нет вторичного нагрева и окисления металла, что повышает выход годного на ~1%. Увеличение выхода годного в год на 300т. При рыночной стоимости арматуры 25000 руб/т., тогда экономия составит 7.500.000 руб/год.

Проектирование металлургических комплексов для производства строительной арматуры, уголка и прочего сортового проката является приоритетной нашей задачей. Наибольшее распространение получила термомеханически упрочненная арматура класс - А500С, Ат400, Ат500, Ат800 обладающая высокими показателями свариваемости, пластичности и повышенной вязкости.свариваемости и прочности.

Обеспечить высокое качество стали при производстве арматуры позволяет за счет использования максимальной гибкости технологического процесса и новейших достижений. Большое значение при производстве арматурной стали имеет также высокая геометрическая точность с малыми допусками.

Лучшее качество арматуры и более низкая стоимость производства - это и есть те факторы, позволяющие сегодня обеспечить конкурентное преимущество на рынке проката.

Современные металлургические комплексы , ориентированные на выпуск специальных сталей, например, никелевой или нержавеющей стали, требует особый подход и знаний технологии. Выпускаемое нашей компанией оборудование и инновационные технические решения, такие как, вакуумный вторичный передел жидкого расплава, разливка стали с системами электромагнитного перемешивания и динамическим регулированием вторичного охлаждения, жесткие прокатные клети и высокий уровень автоматизации, гарантирует высочайшее качество продукции при самых жестких допусках и максимальную эффективность.

Вы решили реализовать проект, но затрудняетесь сделать первый шаг, мы берем эти задачи клиента на себя и поможем разобраться на каждой стадии проектирования металлургического производства, купить оборудование по производству уголка, арматуры, сортового проката или специальных сталей.Наш опыт и интегрированный подход позволяет оказывать квалифицированное управление проектами по реконструкции / строительству металлургических производств на каждой стадии проектирования, вплоть до строительства завода. MAGMATEX сотрудничает с крупными производителями по эксклюзивным договорам, оказывая поддержку своим клиентам, которые получают от нас современные адаптированые решения "под ключ".

Оборудование для производства стальной арматуры

Алексей Петров 09 января 2017 11:39 источник: раздел: Главная Статьи Дайджест

Прочитайте об этапах работы создания стальной арматуры, а также о перечне широко встречающейся арматуры в данной статье.

По теме

На сегодняшний день существует множество автоматизированных линий по производству стальной арматуры различного типа и сорта. В большинстве своем используется китайское производственное оборудование. Однако сохранилось немало оборудования отечественного производства, которое хоть и не является экономным по отношению к энергоресурсам, но способно производить качественную стальную арматуру, соответствующую ГОСТам в массовых количествах.

Последовательность производственного процесса и используемое оборудование

.jpg)

Этап, с которого начинается технологический процесс производства стальной арматуры - это прием и транспортировка сырья. Для этого завод должен не только иметь самодвижущиеся тележки, но и быть оборудован мостовым краном, который перенесет бухту к нужному производственному участку. Существующие технологии позволяют не только произвести стальную арматуру из прутковой стали или бухты, но и из бывших в употреблении стальных водопроводных труб.

Этап предварительной подготовки включает в себя размотку стальной проволоки и ее правку, отмеривание прутков нужного размера и их отрез или раскрой водопроводных труб.

Механизмы для выправления кривизны проволоки представляют собой системы из неподвижно закрепленных барабанов, на которые она подается и разматывающие приспособления. Далее стальная проволока поступает на специальный стенд, оборудованный концевиками и измерительными роликами, где и отрезается необходимая величина.

Типы станков и их краткая характеристика

Одни из наиболее распространенных – это правильно-отрезные установки отечественного производства СМЖ - 357. Они позволяют выравнивать стальную проволоку гладкого сечения диаметром 6-8 мм и проволоку, имеющую периодический профиль толщиной 4-10 мм.

Рабочая зона в обязательном порядке должна быть оборудована консольным краном, который имеет грузоподъемность не менее полторы тонны. Кроме того должна быть установлена система предохраняющих устройств и ограждение, которые гарантируют безопасную работу или обслуживания станков.

При необходимости выпуска готовых изделий в виде арматурных каркасов, производство оснащается дополнительно несколькими типами оборудования:

Во-первых, это гибочные станки;

Во-вторых, это электронные сварочные машины – автоматы и полуавтоматы

Они могут производить сварную сетку шириной до 2650 мм, 1450 мм и 450 мм соответственно. Для этого прутки попадают в раскроечную машину и выдвигаются в приемное устройство для закрепления на поперечной арматуре.

Читайте также: