Линия поперечной резки металла

Обновлено: 18.05.2024

Технические характеристики предлагаемых автоматических линий поперечной резки рулонного металла

| Ширина полосы, мм | Толщина полосы, мм | Масса рулона, т | Скорость подачи полосы, м/мин | Длина листов, мм | Укладка |

| 1000-1250 | 0,2-2,0 | 10 | 50 | 500-600 | Ручная |

| 1000-1600 | 0,2-2,0 | 10 | 50 | 500-6000 | Ручная |

| 1000-1600 | 0,2-5,0 | 16 | 50 | 500-6000 | Автомат. |

В состав линии поперечной резки металла входят следующие агрегаты и оборудование:

- Разматыватель рулонного металла

- Правильно-режущая машина

- Пакетирующее устройство

- Стол роликовый

- Направляющее устройство

- Тележка

- Привод гидро-пневмосистемы

- Пульт управления

Примеры инжиниринговых проектов на линии поперечной резки металла

Линия поперечной резки металла

Техническое задание

Линии поперечной резки рулонного металлопроката

1. максимальный вес рулона: 20 т;

2. марка горячекатаной стали: Ст3сп5;

3. толщина обрабатываемого металла: 2-5 мм;

4. минимальная ширина рулона: 1250 мм;

5. максимальная ширина рулона: 1500 мм;

6. внутренний диаметр рулона: 600-800 мм;

7. качество правки: исправление кривизны рулона;

8. диапазон длины отрезаемого листа: 300 - 6500 мм;

9. накопитель листов: до 5 т;

10. разгрузка накопителя: верхняя и боковая (без выкатной тележки);

11. скорость подачи листа: до 20 м/мин;

II. Предлагаемая компоновка линии поперечной резки металла

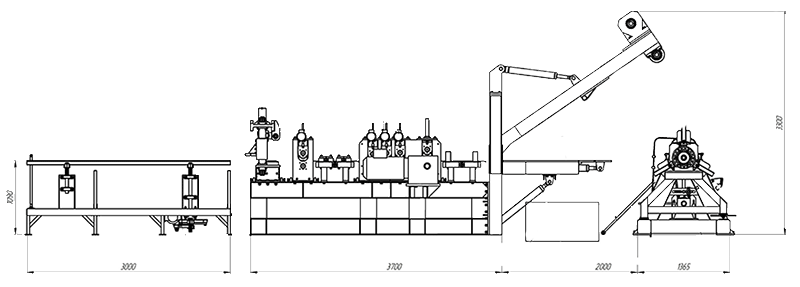

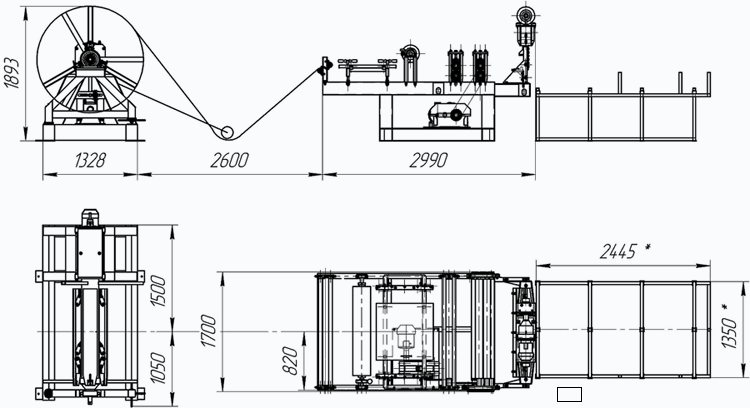

Общий чертеж

Технические характеристики предлагаемой линии:

1. Линия работает в СТАРТ/СТОП режиме, т.е. движение материала прерывается и останавливается по пути от разматывателя до устройства пакетирования ютовых листов.

2. Технические характеристики

| Тип материала | СтЗ,Ст5 | |

| Сопрот нвление на разрыв | МПа | до 450 |

| Толщина материала | мм | 2,00-5,00 |

| Максимальная ширина рулона, | мм | 1500 |

| Минимальная ширина рулона, | мм | 1250 |

| Максимальный вес рулона | тонн | 20 |

| Внутренний диаметр рулона | мм | 500-750 |

| Наружный диаметр рулона | мм | 1100-2300 |

| Максимальная длина пакета листов | мм | 6500 |

| Минимальная длина пакета листов | мм | 1000 |

| Максимальная высота пакета листов | мм | до 400 |

| Допуск по длине | мм | 3-4 |

| Допуск по плоскостности на длине 1м, | мм | 6-8 |

| Максимальный вес пакета листов | кг | 5000 |

| Эл. параметры | |

| Потравляемая мощность | 65кВт/380В/50Гц |

| Оперативное напряжение | DC 24 В |

| Гидросистема | |

| Макс.данление в сети | 120 бар |

| Ппевмосистема | |

| Макс. давление воздуха | 6 бар |

| Расход сжатого воздуха | 0.5 m³/час |

Описание машин и систем входящих в состав линии:

1. Разматыватель с тележкой

| Тип - установленный в фундамент цеха, с подвижным корпусом | ||

| Максимальная ширина рулона | мм | 1500 |

| Максимальный вес рулона | тонн | 20 |

| Макс. скорость размотки рулона | м/мин | 100 |

| Внутренний диаметр рулона | мм | 500-600-800 |

| (0600 и 0800 - с применением доп.металлических секторов) Открытые/Закрытие основных кулачков разматывателя гидравлическое. Шпиндель, вращающийся с встроенным в корпус электродвигателем с редуктором | ||

| Наружный диаметр рулона | мм | 1800 |

| Тип - установленная в фундамент цеха | ||

| Горизонтальный ход | мм | 4000 |

| Все перемещения тележки ни гидравлическом управлении | ||

2. Устройство приема материала:

В комплект входит:

Приемный стол.

Прижимное плечо: с гидравлическим управлением и приводными резиновыми роликами

3. Машина дли правки материала

4. Гильотинные ножницы

Гильотина поставляется с комплектом ножей

Управление вертикальным движением верхнего ножа осуществляется с помощью гидроцилиндров.

Количество резов в минуту — до 15шт.

5. Пакетирующее устройство

Служит для приема и автоматического складывания отрезанных листов а пачку. Каждый отрезанный лист ускоряется со специальным устройством до его размещения ни приемных плечах пакетирующего устройства. Каждое плечо открывается с помощью пневмоцилиидра и лист уходит вниз на поддон, расположенный на трех тележках (пантографного типа). Тележки опускаются синхронно вниз после приема каждого листа.

При изготовление пачки: поддон спускается до конечного нижнего наложения тележек. И при этом пачка попадает на ценной поперечной конвейер и с его помощью уходит в сторону оператора.

Управление линии и электрооборудование:

Вся система электрооборудования линии спроектирована и исполнена с соблюдением всех норм безопасности ЕС.

Контроллер (PLC) и Инверторы

Электрооборудование - Schneider Electric

Один общий электрошкаф со всеми элементами электрооборудования, располагается на противоположной, по отношению к оператору, стороне линии. Исполнение шкафа IP 55

Все связываюшие кабели располагаются и канавках в пилу цеха

Пульты управления

а. Центральный пульт управления с монитором и меню ни русском языке

С помощью touch-screen задаются режимы работы линии: Автоматический или Ручной, задаются рабочие параметры, отображаются текущие технические данные во работы линии.

На каждом пульте установлены отдельные кнопки для:

- Старт/Стоп линии в автоматическом режиме

- Пуск/Стоп гидравлики

- Аварийный стоп

б. Локальные пульты для ручного управление каждой группой устройств

Основой гидравлической системы линии является гидростанция состояния из следующих элементов:

- Бак для масла

- Фильтрующие элементы

- Насос приводимый в движение от АС электродвигателя - 22 кВт

- Система охлаждения масла с теплообменником hi вентилятором

Блоки с электрораспределителями для каждого каждого устройства линии расположены на его корпусе. По двум металлическим трубам "Р" и "Т" подаётся масло под давлением.

Сопровождающая техническая документация

- План фундамента линии со специфическими требованиями для каждого отдельного устройства

- Инструкция но эксплуатации и обслуживание автоматических линий

- Техническая документация на русском языке

Линия поперечной резки типа Step-Lap

1. Исходный рулон:

Допуск на ширину Заусенцы Прямолинейность не более 0.1мм на 1000 мм

Волнистость Толщина стали: 0.23-0.35 мм

Ширина стали: 40-410 мм

2. Информация по продукции

Длина заготовки: 350-2500мм

Диаметр отверстия: ∅10-∅24мм, расположение на центральной линии согласно требованиям.

Допуск на длину: 0.2мм/1 м

Допуск на угол: 0.1 °

Заусенцы после резания: < 0.02мм (однократное шлифование на 500,000 резов)

Заусенцы после перфорирования:

3. Скорость подачи: 0-100м/мин

4. Общее энергопотребление: прим 15 кВт

5. Расход воздуха: 1.5м 3 /мин (давление воздушного компрессора не менее 0.6МПа)

6. Электроэнергия: 380В (10%, 3 фазы, 50Гц, или согласно вашим требованиям

7. Направление линии: слева направо или согласно вашим требованиям.

8. Рабочий процесс:

Разматывание рулона - регулировка скорости - сервоподача для измерения длины - сервопозиционирование для прорезания V-образного паза - перфорирование-резка под углом 45/90 - резка под углом 135 - ленточный конвейер - подача и накопление заготовок - автоматическое штабелирование продукции

9. Основные компоненты:

9.1. Сдвоенный разматыватель: гидравлический разжим, электрическое вращение

Внутренний диаметр рулона: ∅470-∅520мм

Внешний диаметр рулона: макс ∅1000мм

Макс. Ширина рулона: 410мм

Макс. Вес рулона: 1.5 тонн

Смена головок: привод для вращения на 180°

Скорость разматывания контролируется датчиком на направляющем наклоне

9.2. Направляющий наклон

Использование наклона направляет без ямы, состоит из наклонной направляющей пластины, датчика обнаружения и других компонентов.

На направляющей пластине установлен датчик обнаружения для регулирования скорости разматывания. В целях достижения защиты в верхнем предельном положении, остановите в нижнем предельном положении, нормальная скорость, ускорение, регулирование торможения и т.д.

9.3. Подача: сервоподача, измерение длины

Состоит из системы подачи, систем измерения длины, предохранительных устройств блокировки материала и т.д.

Система подачи включает верхний и нижний ролики подачи, которые покрыты полиуретаном, система привода ролика использует систему контроля. Скорость подачи 0 ~ 100м/мин, плавная регулировка.

Система измерения длины использует измерительный ролик износа высокой точности, и систему контроля высокой точности, ответ в реальном времени от кодировщика. Прижимное давление ролика регулируется.

9.4. Перфорирующая часть: включая сервопозиционирование V-образного паза и сервоперфорирование.

Возможно выполнение резки step-lap, 1 шт. или 2 шт. каждый шаг

Привод серводвигателем, высокая эффективность, низкий шум

Точность наклонной регулировки не более ±0.05мм

Макс. глубина V паза: 220 мм

Диаметр отверстия: ∅10~∅24 мм

9.5. Режущая часть: включает сервоножницы с наклоном 45 или 90 град, и сервоножницы 135 град

Двигатель с сервоприводом, высокая производительность, низкий уровень шума

Первые ножницы могут быть закреплены в положении 45°или 90°, изменяются вручную

9.6. Выходной конвейер

Центральное расположение, конвейер с приводом от двигателя, регулировка скорости.

Магнит установлен под конвейером для плавного передвижения вперед

9.7. Разделение подачи заготовок и накопительная платформа

Состоит из разделительного устройства, транспортирующего устройства верхнего и нижнего слоев, устройство сдавливания материала и т.д.

Максимальная высота штабелирования 300 мм

9.8. Тележка штабелирования продукции

Длина стола: 2200 мм

Ширина тележки: 1200 мм

Номинальная мощность: 2000 кг

9.9. Целая линия с настраиваемой системой

Целая линия устанавливает автоматический механизм позиционирования, подстраиваясь под различную ширину листа.

Механизм настройки с приводом от электродвигателя

9.10. Пневматическая система: компрессор и фильтр подготавливаются покупателем

9.11. Электрическая система контроля

Система контроля ЧПУ

Цифровой дисплей, Английская версия

Фото линии поперечной резки

Линия поперечной резки горячекатанного рулонного металлопроката

Общее описание

Данная линия поперечной резки предназначена для разматывания, выравнивания и резки стального листа в требуемую длину. Линия имеет высокую точность, стабилизацию, и отличная производительность. Используемая в линии ПЛК-система удобна и проста в управлении работой всей линии.

Подаваемый материал: горячекатаная сталь

Толщина материала: 3-12 мм (δb Ширина рулона: макс. 2100мм

Внутренний диаметр: ∅508 мм, 610 мм, 760 мм

Наружный диаметр: ∅2200 мм (макс.)

Вес рулона: не более 20 000 кг

Описание техпроцесса

Рулон помещается на загрузочную тележку подъемником, затем поднимается до необходимой позиции и автоматически вставляется в разматыватель при движении тележки. Стальной лист подается в выравниватель через направляющее устройство. Лист центрируется на правильном устройстве, проходит точное выравнивание и измерение длины режущей машиной. Лист разрезается на требуемую длину, контролируемую с помощью ПЛК. Готовые листы транспортируется в штабелер и размещается упорядоченно.

Основные технические параметры

- Рабочая скорость: 0-20 м/мин (регулируемая)

- Длина датчика: не более 12 метров

- Точность длины: ± 1 мм (L = 2000 мм)

- Диагональная точность: ± 1 мм (L = 2000 мм)

- Точность выравнивания: ± 1 мм/м

- Общая мощность: прибл. 160 кВт

- Вес: около 70 тонн

- Размер установки: 30м x 10м x 3м (Д х Ш х В)

- Электропитание: 380 В, 50 Гц, трехфазное или в соответствии с вашими потребностями

- Стандарт защиты от проникновения: корпус управления и эксплуатации IP40

- Цвет машины: основной корпус зеленого цвета, зона безопасности желтого цвета (или согласно Требования покупателя)

Состав линии

а) 4-колесная тележка, V-образный подъемный стол

б) Управляемый двигатель: 3 кВт, игольчатый колесный циклоидный тип

в) Гидравлический барабан ∅180*700 мм, четыре подъемных направляющих полюса ∅100мм

г) Высота подъема: 700 мм

д) Грузоподъемность: 20 000 кг

Тележка перемещается по траку, подъемный столик тележки может подниматься гидравлически. Стальной рулон загружается со стола и помещается в оправу разматывателя движением.

Двухконусный гидравлический разматыватель

а) Состав: подвижная базовая рама, двойной конус, скользящий блок, гидравлический цилиндр, пневматический разрядник и т. д.

б) Трехшаговая загрузка: ∅508мм, ∅610мм, ∅760мм

в) Гидравлическое внутреннее радиальное расширение, приводимое в действие гидравлическим поршнем ∅140 * 75 мм.

г) Вращающийся гидравлический барабан: ∅125 * 1000 мм

д) Грузоподъемность: макс. 20,000кг

а) Свинцовый демпфер:∅300 * 500 мм, закаленный, прижимает материал, для помощи с разматыванием

б) Двигатель: циклоидный тип игольчатого колеса, 5,5 кВт с 1,2-дюймовой цепной трансмиссией

в) Гидравлический привод: ∅100 * 400 мм, 2 комплекта

г) Головка пресса: пресс-плита 800X150 мм, нажимной гидравлический барабан ∅125 * 700 мм

д) Гидравлический барабан подъемника: ∅100 х 400 мм, 2 комплекта

е) Гидравлический барабан с натяжным устройством: ∅63 х 500 мм

Ведущий вал приводится в действие двигателем, облегчает разматывание. Листовая головка направляется в прижимной рулон пилером.

Устройство подачи 3-х роликовое

а) Спецификация направляющего ролика: ∅200 х 2200 мм, с одним регулируемым роликом

б) Материал рулона: 40Cr, HRC 52-55 °

в) Мощность: 15 кВт, редуктор, коробка передач, универсальный шарнир

г) Зажимной гидравлический цилиндр: ∅100 х 100 мм

Правильное и центрирующее устройство

а) Вертикальные ролики: 2 пары, материал 40Cr, ∅80мм

б) Регулировка: ходовой винт, спецификация T80 х 8

в) Диапазон регулировки: 500-2100 мм

Вертикальные ролики можно отрегулировать вручную для калибровки центра листа.

Высокоточная правильная машина с 11 валками

а) Структура: высокоточный выравниватель, 11 роликов

б) Правильный валок: ∅200 х 2200 мм

в) Материал валков: 40Cr, HRC 54-55°

г) Расстояние центра правильного валка: 240 мм

д) Возвратный валок: ∅200 х 200 мм, термообработка, HRC 50-52 °, 24 комплекта

е) Плотное сжатие: червячное колесо, свинцовая оправка ∅80мм, материал сталь 45

ж) Усилие нажима: от двигателя, 3кВт

з) Мощность выравнивания: 144кВт, редуктор, коробка передач, универсальный шарнир

Базовая рама - стержень, ослабленный механической вибрацией и пескоструйной обработкой.

Выравнивающие ролики, поддерживаемые резервными валками, с использованием двигателя постоянного

тока для привода роликов.

а) Ролик для измерения длины: ∅127 х 400 мм

б) Подъемный цилиндр: ∅100 х 125 мм

а) Ролик концевого фидера: ∅200 х 2200 мм

б) Прижатие: цилиндр ∅160 х 100 мм

в) Мощность трансмиссии: 4кВт двигатель с цепной передачей

а) Толщина резки: 12 мм, не более

б) Ширина резки: 2100 мм

в) Частота резки: 20 раз / мин

г) Мощность: 15 кВт

а) Направляющий ролик: ∅250 х 2200 мм

б) Материал ролика: 40Cr, HRC 50-52 °

в) Усилие: пневматический цилиндр

г) Двигатель: 7.5кВт с редуктором

д) Роликовый стол: один комплект

1) Выпадающий стол, расстояние между валами с обеих сторон регулируется в соответствии с шириной катушки.

2) Разгрузочная тележка, 2 шт., 6 м / шт., сварной опорный стол (длина 12 метров), фиксированные перегородки с одной стороны. С другой стороны боковые перегородки могут перемещаться с помощью гидравлического цилиндра (∅125х200 мм, 4 комплекта) для правильной установки готовой пластины

Состоит из масляного бака, масляных насосов, фильтров, трубопроводов и т.д. Станция обеспечивает гидравлическую мощность для всей линии.

a) Мощность: 11 кВт

б) Измеренное давление 16МПа, аттестованная емкость 20 мл/г, емкость бака масла: 450л

в) Гидравлическое масло: N46

Состоит из воздушного компрессора (подготовленного покупателем), цилиндров, трубопроводов и т.д. чтобы обеспечить пневматическую мощность для линии.

Давление газа: 0,8 МПа

Поток: 0,9 м³/мин

Электрическая система управления:

Один комплект шкафа управления с двигателем постоянного тока, 2 комплекта операционных шкафов. Контроллер постоянного тока, сенсорный экран для мониторинга и регулировки скорости работы, длина реза, количество и т.д.

Линия поперечной резки металла

Компания Интех ГмбХ / LLC Intech GmbH на рынке инжиниринговых услуг с 1997 года, официальный многолетний дистрибьютор различных производителей промышленного оборудования, предлагает Вашему вниманию различные линии поперечной резки металла.

Пример нашего инжинирингового проекта на линию поперечной резки металла

Линия поперечной резки металла в двух скоростных исполнениях 20 и 40 м/мин

Технические характеристики

Условия для нормальной работы линии:

Комплектация линии поперечной резки металла:

- направляющее устройство полосы для подачи листа с двумя горизонтальными роликами и боковыми упорами;

- передаточное устройство c правильным узлом c двумя силовыми передвижными передаточными роликами в обоих направлениях, один имеет резиновое покрытие и один закаленный и прошлифованный диаметром 120 мм., верхний ролик регулируется пневмоцилиндром для подачи листа, с возможностью регулировки давления, хромированные и прошлифованные правильные ролики диаметром 110 мм., три верхних ролика регулируются оператором с пульта оператора;

- дисковые ножницы в комплекте с 3 парами ножей, диаметром 181 мм, установленными на быстрозажимные держатели ножа с передвижной считывающей пластиной с миллиметровой шкалой. Узел может быть удален с линии для более легкой и быстрой регулировки. Проникновение ножа регулируется вручную;

- высокоскоростные механические гильотинные ножницы для сокращения времени резки до минимума;

- электрическая и электронная панелью управления с 99-позиционным программирующим устройством для предварительной установки размера и количества разрезов.

Точность ширины боковых полос не гарантируется, если лента не обрезается с помощью дисковых ножниц.

Напольная тележка для загрузки рулона

Консольный разматыватель

Выдвижной подающий транспортер (стол подачи) между разматывателем и правильными роликами

Наматыватель установленный на направляющих над гильотинными ножницами и регулируемый по ширине

Схема: 1 – Тележка для загрузки рулона; 2 – Разматыватель; 3 – Стол подачи; 4 – Правильный аппарат; 5 – Дисковые ножницы; 6 – Гильотинные ножницы; 7 – Наматыватель обрезков; 8 – Ограждение по периметру.

Примечание и рекомендации:

- Линия должна быть установлена на ровное прочное основание.

- После подключения оборудования к электросети и пневматической линии, оно готово к эксплуатации.

Объем поставки:

Линия резки в сборе

Линии поперечной резки металла длиной реза 3 м и 6 м

I. Общее описание линии поперечной резки

Линии поперечной резки осуществляют работы по размотке, правке, измерению, поперечной резке и штабелированию Линия включает в себя разматыватель, правильную машину, измерительные приборы, механические ножницы, конвейер, штабелер, гидравлическую систему, пневматическую и электрическую системы, и др., линия может обеспечивать точную подачу и резку. Она может широко использоваться для углеродистой стали холодного или горячего проката, белой жести, нержавеющей стали и прочих металлических материалов с покрытием на поверхности.

Линия поперечной резки управляется системой с ЧПУ. Длина измерения контролируется при помощи ПЛК. Информация о длине, нарезанном количестве и скорости может быть внесена в системы ПЛК. Когда машина достигает необходимого количества нарезанных изделий, она остановится автоматически. Скорость линии может регулироваться, у нее есть калибр высокой точности; вся линия может работать автоматически, производить гладкие листы и является простой в эксплуатации.

II. Характеристики линии

Подача:

Материал: оцинкованная сталь, предел прочности при разрыве, Н/мм²

Внешний диаметр рулона: 1300 мм (Max.)

Внутренний диаметр рулона: 508 мм

Ширина полосы: 1250мм (Max.)

Толщина: 0.35мм - 2мм (Max.)

Вес рулона: 10тонн (Max.)

Выход:

Макс. длина реза: max 6000 мм

Характеристики линии:

Скорость линии: Max 60м/мин (MAX.)

Точность (длина реза): ± 0.5мм/м

Точность (диагональ): ± 1мм/м

Точность (правка): ± 1.2мм/м²

Источник поступающего питания: Переменный ток 380В, трехфазный, 50Гц

Источник контрольного питания: переменный ток 220В,50 Гц

Электромагнитные клапаны: переменный ток 220В, 50 Гц

III. Список оборудования в объеме поставки:

1. Тележка для подачи рулонов

2. Разматыватель

3. Заправочный стол (устройство)

4. Машина правки

5. Накопитeль

6. Боковой направляющий ролик

7. Подающее устройство с сервосистемой и ЧПУ

8. Механические ножницы

9. Рольганг

10. Стол для штабелирования с тележкой

11. Подъемный стол

12. Гидравлические системы

13. Пневмосистемы

14. Электросистема управления ПЛК

Линия резки металла, линия продольной резки металла

Компания Интех ГмбХ / LLC Intech GmbH на рынке инжиниринговых услуг с 1997 года, официальный многолетний дистрибьютор различных производителей промышленного оборудования, предлагает Вашему вниманию различные линии продольно-поперечной резки металла (рулонной стали).

Пример нашего инжинирингового проекта на линию продольно-поперечной резки рулонной стали

I. Общая информация о линии поперечной-продольной резки

Линия поперечно-продольной резки могут выполнять размотку рулонов, правку, измерение, продольную и поперечную резку на мерные длины и укладывание в пакет.

Включает в себя разматыватель, правильное устройство, измеритель, ножницы, конвейер, укладчик, гидросистему, пневмосистему и электросистему и т.д., линия может проводить проверку точности подачи и резки. Может резать оцинкованную полосу из углеродистой стали холодной или горячей прокатки, жести, нержавеющей сталью и другие виды полосы с защитным покрытием.

Линия поперечно-продольной резки управляется с помощью PLC системы. Информация о длине, число резов и скорости может быть введена в систему PLC. Когда достигнуто необходимое количество резов, линия может автоматически останавливаться. Скорость линии можно регулировать. Там имеется высокоточный измеритель/датчик, и вся линия может работать автоматически и легким доступным управлением, с высоким качеством.

II. Технические характеристики

Сталь х/к и г/к с защитным покрытием

Наружный диаметр рулона: 1300 мм (макс.)

Внутренний диаметр рулона: 600-610мм

Ширина полосы: 1250мм (макс.)

Толщина: 0.3мм -1.2мм (макс.)

Вес рулона: 8тонн (макс.)

Макс. длина резания: макс. 6000 мм.

Количество одновременно производимых продольных резов 10

Скорость линии: макс. 30м/мин (макс.)

Допуск по длине: ±1,0 мм/м

Допуск по ширине: ± 0,5мм/м

Допуск по планшетности: ± 1.2мм/м 2

Источник входящего напряжения: перем. ток 380В, 3 фазы, 50Гц

Источник управляющего напряжения: перем. ток 220В, 50 Гц

Электромагнитный клапан: перем. ток 220В, 50 Гц

Позиция установки: слева направо

Электрич. управляющий стол/control table: 1 для шкафа, 2 для управл. столов

Производительность до 50 т/смену

III. Комплектация:

1. Тележка для рулонов

2. Разматыватель

3. Узел подачи

4. Правильная машина

5. Система измерения

6. Узел продольной резки

7. Кромконаматыватель

8. Узел поперечной резки

9. Стол-рольганг

10. Укладчик листов и троллейная тележка

11. Гидросистема

12. Пневмосистема

13. Электросистема с PLC

IV. Описание оборудования

1. Тележка для рулонов

Тележка для подачи рулонов с гидроприводом. Применяется для перемещения и погрузки рулонов на разматыватель.

Для экономии времени во время работы новый рулон загружается в тележку и поднимается на барабпн с помощью гидравлики и тележка начинает двигаться горизонтально надевая рулон на барабан разматывателя. Затем погрузочная тележка перемещается в исходное положение.

Тележка для подачи рулонов изготовлена из высококачественных материалов; установлена на усиленных колесах и валах со роликовых подшипниках. Перемещение тележки осуществляется электродвигателем с зубчато-шестеренчатой передачей. Сигнальный кабель для управления гидравликой подъема и передвижения.

- Тип автопогрузчика: с направляющей планкой.

- Грузоподъемность: 8 тонн (макс.)

- Функции подъема/спуска: 4 гидроцилиндра

2. Разматыватель

Разматыватель осуществляет подачу на линию продольной резки, также помогает осуществлять частичную перемотку рулонов, так что их можно снова обвязать, пока они еще на барабане, перед отправкой на склад для дальнейшего использования.

Рулон подается, конец полосы зажимается, и разжимается посредством гидрозажима. Конструкция сварная из термообработанной стали, установлен на усиленных валах на антифрикционных подшипниках. Барабан оснащен 4 сегментным подвижным клином с гидроуправлением для разжима.

Тормозная система с пневмоуправлением обеспечивает максимальное уменьшение провисания полосы. Предусмотрен аварийный тормоз для останова линии по любой причине.

Функция разматывателя следующая: захват нового рулона металла и подача полосы в правильную машину в заданном режиме. Оснащен тормозом и эл. двигателем. Как только полоса задается в правильную машину, тормозная система создает натяжение полосы. Оператор устанавливает тормозное натяжение полосы и регулирует его, полоса попадает непосредственно в правильную машину.

- Режим работы: гидравлический

- Грузоподъемность: 8 тонн

- Внутренний диаметр: Ø600-610мм

- Натяжение: пневматический тормоз

- Наружный диаметр рулона: 1200мм

3. Узел подачи

Ролик прижимает полосу и направляет ее к правильной машине.

Ролик работает синхронно с разматывателем и заправочным устройством для продвижения конца полосы.

Двигатель приводит в движение прижимной ролик и прижимает его к рулону для предотвращения отскока конца полосы, когда перевязочные ленты будут сняты. Прижимной ролик позволяет осуществить повторную обвязку нарезанных штрипсов, когда они перемотаны на разматыватель. Прижимной ролик может двигаться как в направлении подачи, так и в противоположное.

Прижимной ролик изготовлен из высококачественной стали с опорами, обработанными соотв. образом, для установки на антифрикционных подшипниках. Ролик покрыт резиновым покрытием. Ролик приводится в действие электродвигателем. Ролик и его система привода установлены на сварной конструкции, которая, в свою очередь, смонтирована на смежном корпусе разматывателя.

4. Правильная машина

Правильная машина правит полосу и задает ее на линию резки.

Правящие ролики изготовлены из высококачественной стали. Верхние ролики изгибают полосу от разматывателя, чтобы соответствовать линии резки, и регулируются вверх и вниз с помощью цилиндров. Нижний ролик приводится в действие двигателем.

Основная рама изготовлена из высококачественной толстолистовой стали и материалов, после снятия остаточных напряжений. Правильная машина оснащена закаленными зубчатыми колесами (55– 60HRC/по шкале Роквелла), роликоподшипниками с консистентной смазкой.

Нижняя станина удерживает работающие ролики, опорой для которых служат ряды коротких опорных роликов.

Верхняя станина станка удерживает работающие ролики, опорой для которых служат ряды коротких опорных роликов.

Ряды опорных роликов прикреплены к верхней станине с регулировкой клиновыми прокладками.

Верхний мост и, следовательно, верхний ряд роликов перемещается параллельно вверх и вниз для регулирования выступа роликов в соотв. с толщиной полосы с помощью электродвигателя или вручную.

Верхняя станина поворачиваться горизонтально по оси, чтобы обеспечить более правильную регулировку входных роликов.

Положение станины, а следовательно, и выступ роликов и положение опорных роликов регулируются нажимной кнопкой.

Несущая конструкция станка спроектирована с учетом возможных деформаций и имеет систему регулирования перемещениями верхней станины.

Правильная машина приводится в действие двигателем переменного тока с переменной частотой вращения и с регулируемыми приводами.

- Тип правильной машины: приводится в действие роликами.

- Рабочие ролики: – 13 шт.

- Размер роликов – Ø65 мм x 1300 мм Длина

- Материал – 42CrMO

- Твердость – 52 до 60 HRC /по шкале Роквелла

- Покрытие – Хромирование

- Подшипник - Роликоподшипник

- Привод рабочих роликов: двигатель переменного тока 37 кВт

5. Система измерения

Замер длины резки устанавливается и контролируется посредством программно-логического контроллера PLC.

Измерительный ролик имеет твердое хромовое покрытие. Программируемый блок ролика дает представление о длине резки, регулируемой датчиком. Ролик поднимается и опускается пневмоцилиндром.

6. Узел продольной резки

Узел продольной резки должен обеспечивать резку рулонной ленты на штрипсы заданной ширины, и, в случае необходимости, обрезку кромки с двух сторон.

Узел для продольной резки листового металла имеет два вала с наборными ножами и вставками, которые крепятся к валу, и эти ножи при необходимости могут заменены на новые. Каждый нож снабжен распорными кольцами для точной настройки. Вставки с прокладками для регулировки. Вставки имеют следующие ширины 5мм, 10мм, 15мм, 20мм, 28мм, 30мм т.д.

Материал валов: 42CrMo сталь, термообработаны, шлифованные и хромированные с необходимой блокировкой. Специально предназначены для тяжелых условий труда.

7. Кромконаматыватель

Кромконаматыватель обеспечивает намотку идущей в отход обрезанной кромки ленты. Привод кромконаматывателя от мотор-редуктора.

8. Узел поперечной резки

Ножницы, гильотинного типа должны обеспечивать резку листового металла на штучные листы заданной длины. Привод ножниц от мотор-редуктора. Длина автоматически нарезается в соответствии с заданными параметрами, через PLC.

Станина полностью сварена из стальных пластин и обработана для снятия остаточного напряжения отпуском, между корпусом закреплены два гидроцилиндра. Жесткая стальная рама ножниц оптимально сконструирована. Стол рамы сварен с опорой из стальных пластин. Валы установлены в раму на антифрикционных подшипниках.

Верхние ножи поддерживаются эксцентриковыми установочными винтами и поворотным валом, приводимым в действие гидроцилиндром и цилиндром обратного хода.

Роликовая направляющая: Верхний нож направляется четырехточечной роликовой направляющей. Для максимальной износостойкости предусмотрена сменная упрочненная накладка. Она заменяет смазку направляющей.

Цилиндры проходят точную обработку хонингованием и оснащены поршневым штоком с твердым хромовым покрытием с высококачественными уплотняющими элементами

Оснащено опорными плитами и сочленено с гидроцилиндрами. Действие цилиндра удерживает стальную полосу внизу для резки. Он может прийти в исходное положение отскоком. Сила нажатия увеличивается в зависимости от толщины полосы.

Гидравлические прижимные башмаки надежно удерживают лист, чтобы избежать проскальзывания и перегиба, результатом чего является чистый прямой разрез.

- Тип: попутное резание

- Регулирование зазоров: верхний нож

- Твердость ножа: 52 до 60HRC / по шкале Роквелла

9. Стол-рольганг

Конвейер состоит из ролика загрузочной части и хвостовой части с натяжным роликом ленты. Лента конвейера изготовлена из полиэстера или из высокосортной резины. Ролик загрузочной части приводится в действие приводом переменного тока с регулируемой частотой вращения. Корпус конвейера изготовлен и собран таким образом, чтобы устранять вибрацию. В конце конвейерного стола смонтирован нажимной/тянущий ролик. Верхний ролик должен отгибать карту от конвейера, чтобы оно соответствовало линии резки, и опускать на платформу. Нижний ролик оснащен электрическим приводом.

- Приводной двигатель: двигатель перем. тока с переменной частотой

- Лента: бесконечная, полиэстер или специальная резина

10. Укладчик листов и троллейная тележка

Складывать карты и штучные листы и разгружать.

Платформа для складывания представляет собой сварную конструкцию с поворотным держателем. Поворотный держатель активизируется пневмоцилиндром. Укладчик оборудован регулируемыми концевым и боковыми упорами.

Держатель перемещается вперед и назад пневмоцилиндрами.

Транспортировка на склад.

Тележка разработана так, чтобы передвигаться по рельсам на усиленных колесах. Колесо тележки упрочнено до 50 HRC / по шкале Роквела

Боковое передвижение тележки: электродвигателем.

11. Гидросистема

Один гидравлический агрегат резервным насосом предназначен для нагнетания давления в линии.

Гидравлический агрегат состоит из:

- резервной насосной установки

- стандартные принадлежности.

- регулирующие клапаны для каждого оборудования или блока установлены на соответствующем оборудовании и трубопроводе.

- каждый регулирующий клапан / группа клапанов оснащена стопорным клапаном на линии Р и обратный клапан на линии T для легкости в обслуживании.

- реле давления предусмотрено для расширительного цилиндра разматывателя для блокировки

12. Пневмосистема

Пневматическое регулирование применяется для приведения в действие различного оборудования. Пневмораспределитель установлен на каждом агрегате и трубопроводе.

Пневмосистема состоит из.

- трубопровода на оборудовании с необходимыми гибкими трубами со вставными фитингами для легкого обслуживания.

Пневмооборудование линии должно питаться от сети сжатого воздуха давлением 0,4…0,6 МПа.

Оборудование для поперечной резки металла толщиной 0,4—2,0 мм

Линия предназначена для резки рулонного металлопроката на листы заданной длины. Толщина обрабатываемого металла от 0,4 до 2,0 мм.

Преимущества нашего оборудования

- Высокая степень автоматизации при работе с толстым листом

- Скорость подачи листа до 20 метров в минуту

- Высокая точность резки на большой скорости

- Заправка толстого листа металла с пульта на все узлы и агрегаты

- Любые запасные части всегда есть на складе

Общие технические характеристики

1 2 3 4

Технические параметры

- Скорость подачи полосы — до 20 м/мин

- Установленная мощность — 40 кВт

- Масса линии — ок. 12 000 кг

- Обслуживающий персонал — 2 чел.

Обрабатываемый материал

- Исходный материал — х/к сталь с σв=40 кг/мм 2 , нерж. сталь с σв=40 кг/мм 2 , алюм. сплав σв=20 кг/мм 2

- Толщина ленты — 0,4-2,0 мм

- Масса рулона — до 10 т

- Ширина рулона — 1 250 мм

- Наружный диаметр рулона, мм — до 1 500 мм

- Внутренний диаметр рулона — от 480 до 620 мм

Особенности

Заправка листа осуществляется с пульта управления (отрыв «языка» от рулона, обратный перегиб и заправка в правильное устройство). Так же, в автономном режиме производится настройка на линии под определенную толщину металла.

Длина и требуемое количество листов задается оператором на пульте системы автоматического управления, линия максимально автоматизирована, т.к. вручную заправка листа и настройка линии будут занимать много времени и иметь значительную трудоемкость

Узлы и агрегаты производственной линии (базовая комплектация)

Разматыватель рулона консольный

Устройство для размотки рулонов металла и дальнейшей подачи полосы в прокатный стан. Оборудован автоматической системой управления и гидравлическим тормозом.

Технические характеристики

| Установленная мощность, кВт | 7,5 |

| Габариты (L x B x H), мм | 2 780 x 1 350 x 1 900 |

| Грузоподъемность, кг | до 10 000 |

| Ширина рулона, мм | 1 250 |

| Внутренний диаметр рулона, мм | от 480 до 620 |

| Наружный диаметр рулона, мм | до 1 500 |

| Толщина металла в рулоне, мм | 0,4. 2,0 |

Консольный разматыватель новой модели с максимальной массой рулона 10 т., внутренний диаметр которых от 500 до 600 мм (рулоны китайского металла имеют внутренний диаметр 500мм). Время заправки рулона — не более пятнадцати минут.

Этот размотчик входит в базовую комплектацию оборудования для производства профнастила и металлочерепицы нашего завода. Он характеризуется удобством работы и большим сроком службы.

Подающий механизм

Позволяет подавать полосу толстого металла в правильное устройство. Заправка листа осуществляется с пульта. Подъемные и выдвижные механизмы имеют гидравлический привод и работают от общей маслостанции.

Оборудование для поперечной резки металла толщиной 0,35—1,2 мм

Линия предназначена для резки металла в рулонах массой до 10 т. на листы заданной длины. Толщина обрабатываемого металла от 0,35 до 1,2 мм.

- Скорость подачи листа до 30 метров в минуту

- Производительность - 20м/мин с порезкой и укладкой в пачку 2-х метровых листов

- Высокая точность резки на большой скорости

- Лист в пачке без заломов и деформаций

- Отсутствует гидравлика - линия работает в холод

- Узел ламинации входит в комплект на все комплектующие

- Любые запасные части всегда есть на складе

1 2 3 4 5

- Скорость подачи полосы — до 30 м/мин

- Установленная мощность — 14,5 кВт

- Масса линии — около 4 000 кг

- Обслуживающий персонал — 1 человек

- Исходный материал — х/к сталь с σв=40 кг/мм², нерж. сталь с σв=40 кг/мм², алюм. сплав σв=20 кг/мм²

- Толщина ленты — 0,35-1,2 мм

- Масса рулона — до 10 т

- Ширина рулона — 1 250 мм

- Наружный диаметр рулона, мм — до 1 500 мм

- Внутренний диаметр рулона — от 480 до 620 мм

Длина и количество требуемых листов задается оператором на пульте системы автоматического управления. Для резки листов на полосы (штрипс) линия может комплектоваться агрегатом продольной резки (дисковыми ножницами).

Устройство для размотки рулонов металла, оборудован автоматической системой управления.

Консольный разматыватель новой модели для рулонов с максимальной массой 10 т. и внутренним диаметром от 500 до 600 мм (рулоны китайского металла имеют внутренний диаметр 500мм).

| Установленная мощность, кВт | 7,5 |

| Габариты (L x B x H), мм | 2 780 x 1 350 x 1 900 |

| Грузоподъемность, кг | до 10 000 |

| Ширина рулона, мм | 1 250 |

| Внутренний диаметр рулона, мм | от 480 до 620 |

| Наружный диаметр рулона, мм | до 1 500 |

| Толщина металла в рулоне, мм | 0,3. 1,5 |

Дополнительные опции

Разматыватель может комплектоваться передвижной подъемной платформой для быстрой заправки рулонов.

Этот размотчик входит в базовую комплектацию оборудования для производства профнастила, металлочерепицы нашего завода, линий поперечной резки металла. Он характеризуется удобством работы и большим сроком службы.

Устройство подающее с нанесением пленки на лист

Предназначено для придания плоскостности разматываемой из рулона ленте металла и ее подачи в гильотинные ножницы.

Оборудовано механизмом нанесения полиэтиленовой пленки на гладкий лист.

| Толщина подаваемого листа, мм кВт | до 1,2 |

| Ширина подаваемого листа, мм. | 1250+5 |

| Скорость подачи, м/мин | до 30 |

| Привод | электродвигатель |

Ножницы гильотины

Предназначены для рубки гладкого листа.

| Толщина разрезаемого листа, мм | до 1,2 |

| Цикл реза, сек | 1,5 |

| Ход ножа, мм | 80 |

| Мощность привода, кВт | 3 |

Приемное устройство

Позволяет принимать гладкий лист из гильотин и формировать пачки.

Предусмотрены торцевые ограничители для обеспечения ровного торца пачки, как "страницы в книге". Возможна выгрузка продукции через верх или выезд пачки по рельсам вперёд или вбок.

В базовой комплектации линии установлен обычный приемный стол. Для удобства работы линия может быть укомплектована столом с автоматическим сбрасывателем листа в пачку.

Автоматическая система управления

Обеспечивает управление всеми узлами линии, считает число отрубленных листов их их длину.

Читайте также: