Литье из белого металла

Обновлено: 04.10.2024

Сплавы цинка, висмута, кадмия, олова и свинца известны под общим названием «белые сплавы». Пожалуй, наиболее известный представитель этого семейства-пьютер, сплав, состоящий главным образом из олова с добавкой некоторых других ингредиентов В прошлом в состав пьютера входил вредный для здоровья свинец, но современный пьютер свинца не содержит.

Пьютер и белые сплавы хорошо подходят для литья. Они легко плавятся, остаются в расплавленном состоянии относительно долгое время и хорошо заполняют литейную форму благодаря низкой величине поверхностного натяжения. Хотя все описанные выше технологии могут быть использованы для литья белых сплавов, здесь приводятся разновидности этих технологий, специально приспособленных для литья легкоплавких металлов.

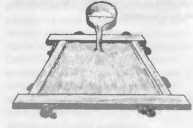

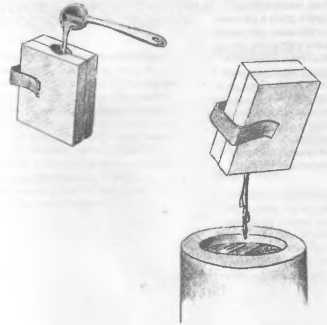

Для поддержания большого количества пьютера в расплавленном состоянии в течение нескольких часов используют плавильный котел. При этом на поверхности расплава допускается образование шлака; если надо зачерпнуть пьютер для отливки, шлак просто сдвигают коешом в сторону. Плавильные котлы можно приобрести в некоторых организациях, поставляющих оборудование для работы по металлу либо изготовить самостоятельно из

толстостенного сосуда и газовой горелки. В этом случае котел следует зафиксировать на месте с помощью полосы металла, как показано на рисунке, чтобы он не мог опрокинуться.

Существуют чугунные питейные ковши с остроумным приспособлением, которое упрощает снятие шлака с поверхности расплава. Это стальная или чугунная перегородка, которая разделяет чашу ковша на два отсека, причем между нижним краем перегородки и дном ковша остается просвет. Один отсек используют для плавки металла, так что пламя направляют только в это отделение. Расплавленный металл перетекает под перегородкой в другой отсек, где остается чистым и готовым к заливке.

Приобрести такой ковш непросто, поэтому вы, возможно, захотите сделать его своими руками. Можно усовершенствовать стандартный чугунный ковш, вырезав перегородку из листовой стали. Так как чугун плохо подается сварке, такая перегородка удерживается на месте с помощью полосок металла.

Если в котле застыло большое количество пьютера или белого сплава, при переплавке следует проявить особую осторожность. Если давление расплава, запертого под коркой твердого металла, не находит выхода, может произойти и выброс. Чтобы избежать этого, нагревайте металл сверху, например, с помощью горелки. Если вы плавите металл на плитке или на газовой конфорке, наклоните сосуд таким образом, чтобы плавление происходило сбоку.

Нагретые выше температуры плавления в присутствии других цветных металлов белые сплавы будут производить разрушительное действие. Белые сплавы подобно коррозии пожирают серебро, латунь, бронзу, медь или золото. Их действие тем более коварно, поскольку продолжает прогрессировать каждый раз, когда металл подвергается нагреванию. Как только белый сппав вступил в контакт с ювелирным сплавом, его становится практически невозможно удалить и, как правило, приходится вырезать весь загрязненный участок. В тех случаях, когда это невозможно, все изделие целиком должно быть отправлено в отходы. Специалисты по очистке драгоценных металлов могут восстановить благородный металл, но, разумеется, эту услугу придется оплатить.

Если вы вынуждены использовать одно и то же рабочее место для пьютера и других металлов, установите жесткий распорядок обязательной уборки между работой с разными металлами. Держите все оборудование для работы с пьютером в отдельном поддоне или потке. Таким образом, когда вы им не пользуетесь, весь пьютер, его брызги и любые другие частицы будут убраны. Но даже тогда, прежде чем приступать к работе с драгоценными металлами, поверхность стола необходимо обмести и убрать щеткой все опилки.

Особенно опасно загрязнение рабочего места, где производится пайка. Лучше всего устроить отдельные места для нагревания пьютера и драгоценных металлов. Если это неосуществимо, разработайте простую и надежную систему для предотвращения загрязнений.

Пьютер и белые металлы можно отливать в формы, сделанные из гипса, который можно купить в магазинах хозяйственных товаров ипи строительных материалов. Годится и формо вочная смесь, но она стоит намного дороже и содержит компоненты, которые при отливке пьютера не нужны.

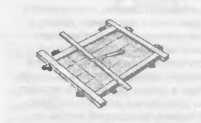

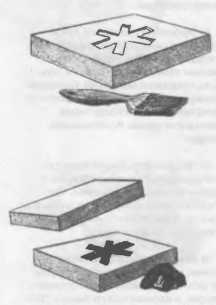

Блоки для форм можно изготовить, налив слой гипса на гладкую поверхность, например на плексиглас или мазонит. Опалубку сделайте из небольших дощечек, закрепленных в нужном положении кусочками глины, как на рисунке.

Оставьте гипс затвердевать по крайней мере в течение часа. При затвердевании гипса происходит экзотермическая реакция и выделяется тепло Если пластину нужно разделить на несколько блоков для отливки, сделайте на ней надрезы ножом или острием отвертки. После этого пластину можно оставить затвердевать дальше или сразу же разломать.

Чтобы переломить гипсовую пластину, сдвиньте её с плоской поверхности таким образом, чтобы линия надреза находилась непосредственно над краем стола. При этом нажиме вниз пластина переломится вдоль края. Это очень эффективный и удобный способ, если вы делаете много блоков одновременно.

Смешайте гипс е эластичном контейнере (гипсовке) с объемом воды, приблизительно равным желаемому количеству раствора. Вода должна быть комнатной температуры или чуть теплее, но не горячая. Постепенно подсыпайте гипс в воду до тех пор, пока в гипсовке не образуется сухой островок. Затем, не торопясь, перемешайте гипс рукой. Избегайте быстрых и чересчур энергичных движений; лучше массировать смесь, чем сбивать её в пену.

Постучите по стенке гипсовки дощечкой или отверткой, чтобы выгнать на поверхность пузырьки воздуха. Залейте раствор в опалубку слоем толщиной 1,3-2,5 см и разгладьте его поверхность рукой.

Прежде чем формы можно будет использовать для литья, гипс должен ПОЛНОСТЬЮ просохнуть. Поэтому идеальным решением будет сделать черновую резьбу рвльефа в течение 24 часов после отливки пластины и закончить работу над формой через несколько дней. Не практике ход работы будет зависеть от индивидуальных методов и от того, каким временем вы располагаете.

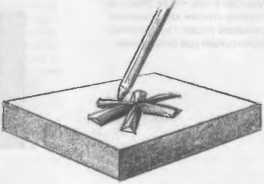

Гипсовые формы можно резать любым твердым инструментом: для этого будут вполне пригодны гвозди, отвертки, сверла, ножи и зубоврачебные инструменты Помните, что из за низкой величины pH и высокого содержания влаги в гипсе инструменты быстро заржавеют, если их не вымыть и не высушить сразу же после использования. Эту проблему легче обойти, работая инструментом, который не жаль выбросить.

Рисунок изделия можно сделать карандашом непосредственно на гипсе. Можно также перевести эскиз с помощью копировальной бумаги, или покрыть его с обратной стороны толстым слоем графита, а затем положить на блок и обвести. Будьте особенно внимательны к буквам и цифрам, помните, что для того, чтобы они правильно читались, их необходимо вырезать в зеркальном отражении, справа налево.

Гпубина выемки будет соответство вать толщине изделия. Пьютер не так прочен, как стерлинговое серебро, латунь или медь, поэтому тем, кто приеык работать с ювелирными металлами, следует сознательно попытаться резать глубже. Разумеется, решающий фактор при определении размеров изделия - прочность, которая потребуется при его использовании.

По мере продвижения работы вы можете проверить, как будет выглядеть изделие, сделав быструю пробу с помощью глины. Сдуйте или смети те осколки гипса и вдавите в углубление комок глины (сгодится как глина, так и пластилин). Если вы позаим ствовали глину у гончара, вам следует знать, что даже незначительные следы гипса могут стать причиной серьезных проблем при обжиге, так что гончар, скорее всего, не возьмет свою глину обратно Если на изделии нет поднутрений, вы можете делать отливки из пьютера методом проб. Так как температура плавления металпа невысока, форма не изнашивается при многократном использовании. Это означает, что можно вырезать углубление и сделать отливку, имея в виду возможность дальнейшей работы над формой Помните, что углубление выемки означает возрастание толщины изделия. Если предварительная проба показывает, что вы заглуби-лись слишком сильно (т.е., что отливка будет слишком толстой), ошлифуйте рабочую поверхность блока и таким образом уменьшите глубину выемки.

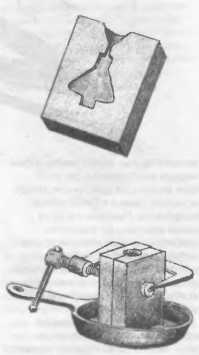

Для того, чтобы в форму можно было залить металл, сначала вы должны вырезать литник, ведущий в полость формы. Литник следует подвести к наиболее массивной части отливки; по мере приближения к внешнему краю блока он должен расширяться подобно воронке. Его можно вырезать ножом или любым подобным твердым инструментом.

1 Накройте форму плоским блоком для оборотной стороны изделия и зажмите обе части в С-образной струбцине или свяжите их проволокой.

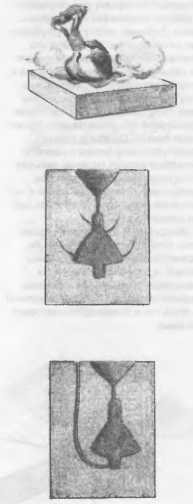

2. Расплавьте пьютер и лейте его в форму гладкой непрерывной струей, пока он не заполнит литниковую воронку. Прежде чем форма будет раскрыта, пьютер должен остыть. В зависимости от величины изделия это займет от 1 до 5 минут. По мере остывания цоколя его поверхность из блестящей будет становиться матовой, и поскольку это обычно самая массивная часть отпивки, вы можете предположить, что, если цоколь затвердел, то вся отливка так же твердая. Раскройте форму и выньте отливку пинцетом -возможно, она слишком горячая, чтобы прикасаться к ней руками.

Если имеются недоливы ипи утрачены подробности рельефа, возможно, это произошло потому, что не имеющий выхода воздух внутри формы препятствовал заполнению литейной полости расплавленным металлом.

а) Особенно в том случае, когда отливка тонкая, прежде чем соединить полуформы вместе, припудрите их тонким слоем легкого порошка (тальком, крахмалом или бурой). Благодаря этому между полуформами образуется микроскопический зазор, через который из формы будет выходить воздух.

б) Процарапайте тонкие линии по направлению от литейной полости к краям формы, как на рисунке. Как правило, они слишком узкие, чтобы в них затек металл, но в них достаточно пространства для воздуха.

В этом случае металл будет заполнять форму, и подниматься по выпору. Этот способ особенно хорош при получении крупных отливок, и его дополнительное преимущество в том, что он обеспечивает подпитку отпивки жидким металлом в процессе усадки и кристаллизации, происходящих при охлаждении.

Приведенная на предыдущих страницах информация касается изделий с плоской оборотной стороной, таких как кулон или заколка. Приложив немного усилий, можно также отливать изделия с двусторонним рельефом. Форму можно вырезать или отлить из гипса.

Вырежьте полуформу для «передней» полоеины изделия как было описано выше. Закончив работу над углублением, с помощью кисти покройте его изнутри чистой разделяющей смесью из раеных частей моющего средства и воды. Плотно вдавите в вырезанное углубление комок глины, затем лишнюю глину срежьте ножом или тонкой проволокой чуть выше плоской поверхности формы. Прижмите сверху вторую половину формы и сделайте несколько засечек по линии разъема.

Осторожно раскройте форму, так, чтобы глина осталась прилипшей к той половине, на которой углубление ещё не вырезано.

Обведите глиняный оттиск карандашом, затем удалите его. Теперь вы можете вырезать вторую половину формы, и, если вы не выйдете за карандашную линию, обе половинки изделия совместятся. Заливка металла и отвод газов производятся как описано выше.

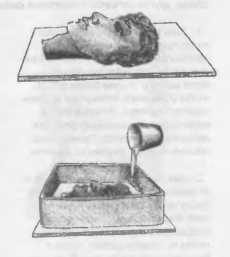

Сначала вылепите из глины «пере днюю» половину изделия. Представьте себе разделительную линию, лежащую на плоскости разъема формы, и начинайте пепить из неё. Для надежности закрепите глину на плоской поверхности.

Закончив лепку, переложите глину на лист стекла или пластмассы и сделайте вокруг неё опалубку из деревянных дощечек. Приготовьте раствор гипса, залейте им глину и оставьте затверде вать не менее, чем на несколько часов; затем сдвиньте гипсовый блок со стекла. Вырежьте в блоке два углубления для направляющих выступов второй полуформы.

Обильно покройте литейную полость, направляющие углубления и рабочую поверхность гипса раствором из равных частей моющего средства и воды, затем вдавите в литейную полость комок глины и вылепите вторую часть изделия, как показано на рисунке. Оберните первую полуформу листом плотной бумаги или пластика (годятся пластиковые бутылки) и приклейте его липкой лентой. Убедитесь в надежности соединения, так как вам придется изрядно похлопотать, если обертка отвалится. Приготовьте в гипсовке раствор гипса и залейте его поверх первой полуформы. Когда гипс затвердеет, раскроите форму, уберите глину и смойте все остатки с помощью мягкой щетки под струей воды.

Вырежьте необходимые литники и выпоры и сделайте отливку, как уже было описано. К тому же помните, что перед заливкой металла гипс должен полностью просохнуть.

Чтобы получить инкрустацию, внутрь формы можно поместить кусочки дерева, стекла, других металлов и некоторые камни.

1 Если вы хотите скомбинироветь литой пьютер с другим металлом (латунью, медью, стерлинговым серебром и т. д.), покройте поверхность этого металла тонким слоем флюса, чтобы обеспечить спайку при заливке горячего пьютера. Используйте не коррозионный (защитный) флюс для легкоплавкого припоя. Такие флюсы обычно липкие и похожи на вазелин.

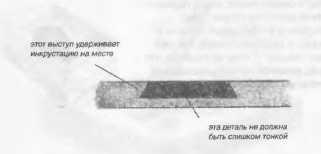

Там, где это, возможно, обеспечьте механическое соединение, сделав фаску на детали, которая будет служить инкрустацией. Наклон фаски следует располагать таким образом, чтобы та сторона детали, которая будет погружена в пьютер, была шире, чем поверхность, которая будет видна на готовом изделии.

Шероховатые поверхности соединяются пучше, чем гладкие. Поцарапайте или затрубите напильником ту поверхность, которая будет контактировать с пьютером.

Эта техника получения пустотелых отливок основана на прерывании процесса затвердевания массивной сплошной отливки. Сначала изготовьте литейную форму любым описанным в этой главе способом, затем плотно соедините обе половины формы и доверху залейте литейную полость расплавленным пьютером. Дайте металлу остыть в течение нескольких секунд, затем переверните форму и вылейте изнутри отливки кашицеоб разный металл.

Хитрость заключается в том, чтобы точно определить момент, когда надо выливать металл. Если вылить его слишком рано, в стенках отливки появятся истонченные участки или отверстия. Если вы будете ждать слишком долго, внутренняя область отливки затвердеет. Для постоянного получения хороших результатов потребуется сделать несколько проб и «прочувствовать» процесс, но эти результаты могут стоить потраченного времени.

В промышленных условиях пьютер часто отпивают в литейных формах из бронзы ипи чугуна. В последние годы эта практика пришла в упадок по причине широкого распространения форм из силиконовой резины, изготовление которых обходится дешевле. Эти формы и их использование подробно описаны в следующей главе Мастер, стремящийся расширить свои профессиональные горизонты может изготавливать небольшие металлические формы в обычной мастерской. В том случае, если нужны формы больших размеров, следует сделать деревянную модель и переадресовать отливку в промышленную питейную мастерскую. Цена будет зависеть от металла (сталь дешевле чем бронза) и от сложности формы. За составлением сметы обратитесь в местную литейную мастерскую Для получения отпивки полуформы нагревают на горячей плите ипи в газовом пламени примерно до 180° С. Они слишком горячи, чтобы держать их в руках, поэтому следует работать в толстых перчатках. Части формы прикладывают друг к другу и соединяют с помощью встроенных центрирую щих штырей. Затем собранную форму зажимают струбциной и заливают в литниковую воронку расплавленный пьютер. Послв того, как металлу дали остыть, от 30 секунд до минуты, половины формы раскрывают и вынимают отливку. Поскольку в процессе питья форма разогревается, перед следующей заливкой её нужно вернуть в пламя лишь на несколько секунд

Мир белых металлов

Изделия из белых металлов занимают одно из ведущих мест на глобальном ювелирном рынке. Их состав довольно широк и включает дорогую продукцию из палладия, платины и белого золота и менее ценные изделия из серебра и высококачественной нержавеющей стали.

Успех конечной продукции ювелирного мастера в значительной степени определяется его умением работы с белыми металлами. Связано это с тем, что, с одной стороны, стоимость и характеристики белых металлов существенно варьируют. С другой стороны, белые металлы являются исходным сырьем для производства самого широкого спектра ювелирных изделий – от обручальных и свадебных колец до повседневных украшений. Продукция из белых металлов способна удовлетворить любой потребительский вкус и доступна для любого бюджета.

Ювелир Paul Amey известен искусно сделанными, тщательно проработанными и уникальными ювелирными изделиями премиум класса. Он говорит: «Я лично, будучи поклонником белого металла, разработал из него целую серию изделий. Этот металл усиливает цвет и глубину, ясность и четкость моих работ. Белый металл превосходно оттеняет красоту камней, жемчуга и других экзотических материалов, которые были использованы в моих изделиях максимально широко».

Среди потребителей и ювелиров массового рынка все большую популярность стали приобретать изделия из серебра. При этом изменения в потребительских предпочтениях происходит на фоне динамичного роста цен на золото. В сентябре цена за тройскую унцию золота достигла 5-летнего максимума — $US1546,10 (или 2266,65 австралийских доллара).

Chris Botha, операционный менеджер Pallion, компании по производству сувениров и подарков, говорит: «В структуре нашего производства серебро занимает достаточно большой удельный вес. Этот металл является одним из доминирующих в нашем технологическом процессе изготовления отливок ювелирных изделий. И доля серебра, по всей вероятности, будет расти и дальше, что связано с ценами на золото. В прошлом году, после взлета цен на золото, многие компании перешли на производство продукции из серебра».

В отличие от золота цена на платину падает, и это также открывает новые возможности и новые ниши для ювелиров всего мира.

Рыночные тренды

На динамику объемов производства и потребления белых металлов наиболее значимое влияние оказывают цены. В частности, за период март 2018 г. – апрель 2019 г. цена основного компонента при производстве сплавов белого золота – палладия – увеличилась на 85% — с $US837,20 до $US1560,40 за унцию.

По данным Forbes, за последние два года сравнительно с другими товарами темпы роста цен на палладий были самыми высокими. Впервые с 2001 г. в январе текущего года биржевая стоимость палладия превысила цену золота. Ошеломительный рост цен на палладий во многом был связан с ограниченными объемами предложения. В мировом масштабе 75% всего палладия поставляется на мировой рынок с шахт только двух стран – Южной Африки и России.

Автомобильной промышленности также требуется палладий. Этот металл является основным компонентом при производстве каталитических конвертеров, которые предназначены для снижения токсичности отработавших газов. По мере ужесточения экологических требований и стандартов спрос на палладий будет только расти.

Grant George, операционный менеджер Morris & Watson, компании по аффинажу и поставкам драгоценных металлов, говорит: «Высокие цены на палладий вызывают озабоченность потребителей, так как этот металл используется в технологическом процессе производства сплавов белого золота».

Рост цен на золото во многом связан с причинами макроэкономического характера, неустойчивой динамикой глобальных рынков и политической нестабильностью. В этих условиях инвесторы начинают массово скупать золото, цены которого за последние годы неуклонно росли.

Производителям и дизайнерам необходимо учесть складывающиеся тренды и найти ответ на вопросы – как потребители отреагируют на рост цены белого золота и какова вероятность сдвига потребительских предпочтений к альтернативным белым металлам и даже к недорогим сплавам.

Ben Farago из многопрофильной сервисной компании Rapid Casting’s уверен, что уже в настоящее время потребители ищут альтернативы белому золоту. Он говорит: «За последний год мы наблюдали стремительный взлет цен на золото и палладий. В то же время цена на платину оставалась практически неизменной и даже несколько раз падала. Потребителей все в большей степени стали привлекать изделия из платины».

настоящее время Chemgold предлагает три сплава белого золота. Первый сплав содержит 15% палладия, второй – 13,2% и третий – 10%. При производстве сплавов с различным содержанием ключевого компонента компания учитывала текущие высокие цены на золото и палладий, а также индивидуальные преференции ювелиров.

Peter Beck, управляющий директор австралийской компании по производству ювелирных украшений Peter W Beck, замечает, что спрос на белое золото в отличие от классического желтого золота зависит от трендов в моде. Он говорит: «Мы наблюдаем, что популярность изделий из белого золота может быть цикличной. Тренды могут длиться годами. Но затем популярность существенно падает до начала следующего цикла моды. Некоторые потребители ювелирной продукции покупают белое золото за его холодные тона, которые лучше сочетаются с проработанностью и сложностью форм изделия, чем теплые тона желтого или розового золота».

Другие покупатели и ювелиры выбирают белое золото только потому, что в процессе осветления использовался исключительно никель, но его применение в сплаве имеет ряд потенциальных недостатков.

Grant George из Morris & Watson указывает, что ювелирные изделия из белого золота без добавления палладия будут стоить меньше. Но прочность изделия без палладия сравнительно со сплавом, в который входит данный компонент, будет ниже.

Наличие никеля в сплаве может стать причиной аллергической реакции. Grant George говорит: «Святой Грааль при разработке сплавов – это найти недорогой и нетоксичный заменитель палладию. И применение данного заменителя в качестве осветляющего агента должно быть успешным».

Ювелир Paul Amey вспоминает, что когда-то сплавы белого золота с никелем были промышленным стандартом, но при производстве ювелирных изделий этот сплав создавал много проблем. Он говорит: «Эти сплавы было невероятно трудно использовать, а получаемый цвет изделий часто не оправдывал ожиданий. Белое золото после износа родиевого покрытия становилось желтоватым. Потребители выражали крайнее неудовольствие, когда им приходилось оставлять кольца для восстановления или реставрации, особенно, если это касалось обручальных колец. Спустя 30 лет мы видим возвращение моды на обручальные кольца из белого золота. Соответственно мы видим и повторение тех же самым проблем».

Peter Beck добавляет, что в 1960-х годах с появлением на рынке платины белое золото считалось менее дорогим его конкурентом. В то время низкая цена на золото была связана с существующей тогда валютной системой, которая была основана на золотом стандарте. В результате, начало второй половины прошлого века была отмечена потребительским бумом на изделия из белого золота. Он говорит, что сейчас цена на платину «почти на 40% ниже цены на золото», и это обусловливает рост популярности металла.

О платине

Платина не только дешевле золота, но и более универсальный металл для производства различных ювелирных украшений. Paul Amey замечает: «В последнее время из белых металлов я предпочитаю работать с платиной. Его проработка, отделка и цвет дают впечатляющие результаты. В долгосрочном плане изделия из платины являются превосходным вложением денег. Продукция из платины не требует больших затрат на уход, а ее устойчивость к износу значительно выше [чем у белого золота]».

Paul Amey признается, что платина «имеет определенные проблемы», и в первую очередь ювелир указывает на высокую точку плавления металла. В целом, по мнению Paul Amey, платина «требует более высокой квалификации, навыков и мастерства, чем золото».

Для решения проблем при работе с платиной компания Chemgold разработала новый платиновый сплав – Platinum G. По словам Larry Sher, новый сплав отличает «незаурядная проработка, блестящий белый цвет и высокое содержание драгоценногометалла». Сплав идеален для ювелирной пайки, сварки и оправки.

Steven Gades обращает внимание на новый платиновый сплав 950-й пробы, представленный компаний Pure Casting. Сплав получил название PlatinumOro. По словам Steven Gades, твердость сплава по Виккерсу составляет 160.

Grant George из компании Morris & Watson указывает на проблемы в технологическом процессе литья ювелирных изделий из платины и палладия: «В процессе применяются высокие температуры. А это потребует новых инвестиций и новых технологий литья. Учитывая специфику литейного процесса, достижение оптимального результата также потребует регулярной настройки литника».

Он добавляет: «Для обеспечения требуемого качества литья платины и палладия потребуется дополнительное время и затраты. Хотя температура изготовления отливок ювелирных изделий из белого золота сравнительно с желтым золотом может быть значительно выше, но технология и технологические процессы одинаковы».

Для литья изделий из платины и других металлов в компании Pure Casting применяется принтер модели Envision Tec Resin. По словам Steven Gades, принтеры данного бренда с точки зрения качества конечного продукта и прочности изделий являются лидерами на рынке устройств полимерной печати из фотополимерных смол.

Steven Gades считает, что для получения устойчивого результата необходимо предпринимать дополнительные меры по очистке сплава. Это существенно удорожает технологический процесс и потребует дополнительное время. Он отмечает: «Учитывая, что процесс отливки носит металлургический характер, а очистка платины и палладия от примесей требует много времени, чем очистка золота или серебра, то скорость оборота металлов будет всегда ниже и потребует более высокой квалификации, опыта, навыков и применения различных технологий».

Darren Sher, директор компании Chemgold, замечает: «Мы наблюдаем последовательный рост числа потребителей, которые требуют проверки изделий из белого золота на предмет содержания в нем палладия. При этом клиенты настаивают на использовании в процессе проверки метода XRF — рентгеновская флуоресцентная спектрометрия».

Darren Sher и Grant George рекомендуют ювелирам вести отдельный учет ювелирных отходов, полученных при изготовлении изделий из белого золота, желтого золота и платины. Также они советуют учитывать процент содержания платины и палладия в готовых изделиях с тем, чтобы избежать дополнительных расходов.

Сталь и серебро

Австралийская компания Ellani Collections предлагает широкий выбор изделий из серебра и продукцию из нержавеющей стали с IP покрытием. Paul Hicks, управляющий директор компании, говорит: «Использование серебра, а не золота, в качестве основного металла позволяет нам проводить более демократичную ценовую политику. Мы устанавливаем цены, которые соответствуют ожиданиям и покупательской способности потребителя. Для более крупных изделий, требующих особых дизайнерских усилий, используется нержавеющая сталь. Это также позволяет нам устанавливать низкие цены на нашу продукцию». Он продолжает: «Чтобы обеспечить высокую скорость товарооборота, необходимо всегда учитывать потребительские преференции с точки зрения дизайна и цены изделия. У ритейлеров, которые продают быстрее, выше оборот запасов».

Если ювелирные изделия из премиальной категории крайне чувствительны к макроэкономическим факторам, то продукцию из серебра и нержавеющей стали отличает стабильность цен и устойчивый спрос. Доступность изделий делает их довольно популярными и востребованными среди потребителей и ритейлеров.

Paul Hicks отмечает, что в последние годы потребители становятся более осведомленными об изделиях из нержавеющей стали, и повышенный потребительский спрос отражается в растущих объемах продаж.

Cheryle Roberts, управляющий директор компании Stones & Silver, подчеркивает, что изделия из стерлингового серебра привлекают не только ценой, но и такими факторами как их эстетические качества и универсальность. Он отмечает: «Серебро считается драгоценным металлом с незапамятных времен. Металл отличает ярко-белый глянцевитый оттенок. Преимущество серебра заключается в том, что металл нравится представителям любого поколения, и серебро всегда в моде. Металл превосходно сочетается с цветными драгоценными камнями, создавая вместе с ними уникальные изделия ювелирного искусства».

Действительно, в мире моды изделия из стерлингового серебра и нержавеющей стали всегда выделялись и неизменно пользовались популярностью. Низкая себестоимость производства позволяла ритейлерам расширять спектр предлагаемых к продаже изделий и быстро адаптироваться к быстротечной моде.

Paul Hicks объясняет: «Ритейлеры, без особых затрат, могут делать запасы ювелирных изделий модного дизайна из серебра и нержавеющей стали». Он отмечает, что такие изделия привлекают молодых потребителей с большим располагаемым доходом. А это, по его мнению, позволяет сформировать долгосрочные отношения между ритейлером и потребителем. Он продолжает: «Молодой потребитель взрослеет, женится, отмечает годовщины и семейные праздники. С годами его потребности в более дорогих ювелирных украшениях возрастают. И он опять возвращается к тому ритейлеру, с которым у него завязались дружеские отношения».

Cheryle Roberts из компании Stones & Silver замечает, что изделия из стерлингового серебра обладают и другими ценными качествами, которые важны для потребителей. Она говорит, что его компания использует 93,5-процентный сплав серебра для производства цепочек. Содержание серебра в изделиях компании на 1% выше, чем в стандартном сплаве стерлингового серебра. Более того, Stones & Silver осуществляет дополнительную обработку и отделку продукции, которая повышает степень ее яркости и увеличивает срок службы. Cheryle Roberts добавляет: «При таком огромном количестве на рынке изделий из обычного серебра для ритейлеров очень важно обеспечить надлежащий маркетинг ювелирных изделий из стерлингового серебра».

Недавно на рынке были представлены новые образцы сплавов. Применение этих сплавов при производстве изделий позволяет избегать потускнения металла и появления рябизны.

Chris Botha из компании Pallion говорит, что при отливке ювелирных изделий используются два основных сплава. Один имеет в составе германий, а другой – медь. Он замечает: «Традиционные сплавы из серебра имеют в своем составе 92,5% серебра и меди. На рынке доступны различные варианты сплавов. В нашей компании при литье изделий используется в равных пропорциях серебро с медью и серебро с германием».

По словам Steven Gades, сплав ATS «пользовался успехом», а новый сплав — Brite Silver – сейчас находится на стадии разработки. Он говорит: «Сплав Brite Silver более ярок по цвету и более долговечен. Одновременно он более прочен, чем стандартное стерлинговое серебро».

Darren Sher подчеркивает, что спрос на сплав AGPD, который разработан его компанией Chemgold, устойчиво растет. По словам Darren Sher, новый сплав стерлингового серебра с палладием отличается прочностью, устойчивостью к потускнению и к появлению рябизны. Он говорит: «AGPD показывает фантастические результаты в лабораторных условиях. У него лучшая и более долговечная отделка».

Действительно, сочетание более дорогих белых металлов с менее ценными металлами невероятно расширяет спектр ювелирных изделий и их потенциальные возможности. Сегодня ювелирам предоставлен более широкий выбор металлов и сплавов, которые смогут удовлетворить их самые изысканные вкусы и потребности.

Литье из белого металла

Часто бывает необходимо получить несколько одинаковых деталей имеющих сложный рельеф – цилиндры двигателей воздушного охлаждения, траки гусениц, вооружение и т.д. Наиболее простой способ сделать это – литьё так называемого «белого» металла в силиконовую форму. Ниже я попытаюсь рассказать и показать как делаются формы и производится литьё.

Для начала необходимо запастись пластилином. Пластилин необходим нежирный, так как жирный имеет свойство прилипать к деталям и с большим трудом удаляется с поверхности детали. Жирность пластилина можно приглушить тальком – просто разминаем пластилин пересыпая его тальком до тех пор, пока не перестанет липнуть к рукам. Далее берем кусок фанеры или полистирола (размеры зависят от габаритов будущей формы) и накрываем его калькой. Калька необходима для того, чтобы пластилин не прилип к основанию, к тому же она легко отделяется от пластилина. На кальку кладем размятый в блин кусок пластилина и раскатываем его в блин, но более тонкий. Толщина пластилина зависит от толщин формуемых деталей. Как правило, 8мм достаточно для большинства деталей. Больше может понадобиться при формовке фигур в масштабе 1/35 и выше. Катать удобно бутылкой из под предварительно выпитого пива.

После этих бутылочных процедур поверхность пластилина имеет перепады по высоте, убираем их с помощью стального шпателя (если нет шпателя можно воспользоваться любым ровным куском полистирола). Проводя шпателем по поверхности пластилина, мы срезаем бугры. Продолжаем операцию до тех пор пока не получиться ровная поверхность.

Проводим на пластилине ось центрального литника и раскладываем детали. В нашем случае это детали двигателя М-11 в масштабе 1/72. При раскладке деталей соблюдаем незатейливое правило – особо тонкие и особо массивные детали должны лежать внизу формы. Тонкие – для лучшей проливаемости (увеличивается масса металла над этой деталью), толстые – для отвода тепла в литник (более массивный литник застывает дольше детали, при этом улучшается качество поверхности детали). Очерчиваем контуры деталей на пластилине (особой точности не надо, но и значительных отклонений лучше избегать) и снимаем детали с пластилина. Выбираем пластилин из контура детали (проще говоря, ямки роем на глубину детали), делается это для того, чтобы деталь не прилипла намертво к пластилину при вдавливании в него, и не забился рельеф детали. После того как пластилин выбран, вкладываем детали в получившиеся гнезда и шпателем подравниваем пластилин вокруг детали, заполняя там, где выбрали лишнее и, придавливая там, где недобрали. Необходимо получить ровный контур пластилина вокруг детали. Несколько слов о инструменте – я пользуюсь выточенной из обломка ножовочного полотна стамеской, заточенной со всех сторон (не до ножевой остроты).

После того как детали «вложены» в пластилин, вспоминаем детство и катаем из пластилина «колбаски» разной толщины. Более толстую кладем по осевой, более тонкие от толстой к деталям. Далее с помощью шпателя «подрезаем» эти «колбаски» по краям добиваясь прилегания к формовочному плацу. В результате получаем литниковую систему в виде елки. Толщины литников зависят от деталей – чем массивней деталь, тем толще должны быть литники. Далее вокруг получившейся литниковой системы необходимо сделать замки для центровки половинок формы. Делаются они просто – вдавливаем закругленный стержень в пластилин, неоходимол получить оттиск в виде полусферы. Потом опять катаем пластилиновую колбаску и выкладываем ее по контуру очерченному замками. Выкладка закончена.

Этап выкладки наиболее творческий из всего процесса. От того, как выложены детали будет зависить насколько успешно они будут отливаться. Для примера приведу фото формы на пилота в масштабе 1/48:

Необходимо нанести разделительный слой, который не даст резине намертво прилипнуть к деталям. В качестве разделителя используем обыкновенный вазелин. Мягкой кисточкой равномерно и без пропусков наносим вазелин на детали. При необходимости вазелин можно немного подогреть. Необходимо следить чтобы в углах деталей не скопились излишки вазелина – могут «замылить» рельеф. Также не следует наносить вазелин на литниковую систему (он и так не пристанет к резине, а за счет небольшой адгезии получиться снять половинку формы с плаца, оставив литниковую систему в резине).

После нанесения разделителя можно наносить формующий состав он же «резина», он же «силикон», он же «виксинт». Бывают два типа резин – однокомпонентные, твердеющие за счет реакции с влагой воздуха и двухкомпонентные. Основные различия – двухкомпонентные составы более текучи, быстрее полимеризуются. Но не все подходят, так как могут давать значительную усадку при нагреве. Однокомпонентные (представлены в виде разнообразных силиконовых герметиков) имеют плохую текучесть, продолжительное время сушки, но при нагреве ведут себя стабильно. Главное, на мой взгляд, преимущество герметиков их повсеместная доступность и невысокая стоимость, чего не скажешь про двухкомпонентные составы. Я использую герметики с рабочей температурой 300 градусов, но, подозреваю, что литье из белого металла выдержат и обыкновенные строительные силиконы. Температуростойкие герметики повсеместно продаются на авторынках в небольшой расфасовке, но можно встретить и в шприцах.

В данной статье я буду работать с герметиком, так как большинству будет проще и дешевле добыть именно его, а качество литья не хуже, чем в двухкомпонентные составы.

Итак выдавливаем герметик из тюбика (шприца), подхватываем шпателем ( шпатель тот же, что и при формовке) и круговыми движениями укладываем его на форму вокруг детали. Берем следующую порцию герметика, наносим поверх предыдущего слоя и так до тех пор пока деталь не окажется полностью покрыта герметиком. При нанесении необходимо стараться не оставлять воздух на поверхности детали, Таким образом покрываем все детали, одну за другой. После того как детали покрыты герметиком, выдавливаем герметик прямо на пластилин (между деталями) и разравниваем, равномерно заполняя всю поверхность литниковой системы. Пластилиновые колбаски, выложенные ранее вокруг контура замков, служат нам границей нанесения герметика. Толщина слоя герметика зависит от габаритов деталей. При небольших формах достаточно 2,5-3мм. Чем больше габариты формы и масса деталей, тем толще должен быть слой герметика. В некоторых публикациях рекомендуют наносить герметик слоями – для более быстрой сушки. Я рекомендую противоположное – сразу нанести всю необходимую толщину. Дело в том, что все последующие слои при высыхании натягиваю поверхность предыдущего слоя. И в результате форма может оказаться поведенной, и детали будут получаться со смещением, иногда довольно значительным. После нанесения необходимого слоя герметик необходимо разгладить, так как из-за густоты сам он не расплывется. Разглаживаем пальцем, чтобы палец не прилипал необходимо на него хорошенько плюнуть. Использовать вазелин или масло не рекомендую – они дадут на поверхности герметика пленку, а ведь он сохнет за счет контакта с воздухом! После выравнивания поверхности герметика необходимо нанести на эту поверхность несколько «колбасок» герметика – они служат замками для крепления середины формообразующей в "броне".

После нанесения герметика, плац необходимо убрать в дальний угол и выдержать его в этом углу от трех суток до недели (в зависимости от толщины слоя).

По истечении этого времени мы имеем плац с готовой формообразующей. Далее нам необходимо сделать «броню». В качестве материала для "брони" используем гипс или, как он еще часто называется, «алебастр строительный». Снимаем с плаца колбаску выложеную нами по контуру формообразующей – получился «замок», под который затечет гипс и будет держать нашу формообразующую по краям. Отступаем от самых выступающих точек формообразующей (величина отступа зависит от габаритов формы, при средних габаритах достаточно 1,5 – 2см) и ставим бортики. Бортики представляют собой отрезки любого влагостойкого листового материала, я использую пластик толщиной 1-2мм. (толще 2 мм использовать не рекомендую – тяжело вдавливать в гипс и держится плохо). Бортики просто вдавливаются в гипс, стыки заделываются тем же пластилином.

После изготовления «опалубки» ставим на пластилине между "опалубкой" и формообразующей еще один рад замков (они будут центровать "броню"). Разводим гипс (консистенция должна быть, как у сметаны средней густоты – жидкий будет стараться сбежать изо всех щелей, густой откажется покидать емкость) и выливаем его в форму, после заливки легко трясем наш плац и под действием вибрации гипс выравнивается. Ждем минут 10 и снимаем бортики (для ускорения сушки гипса), после чего оставляем форму в покое на несколько часов.

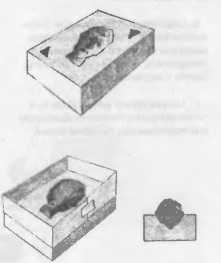

Подогревать не рекомендую, и гипс может лопнуть, и поплывший пластилин забьет детали. После высыхания гипса снимаем пластилин. Делается это так – аккуратно загибаем по кругу края пластилиновой пластины и смотрим в получившуюся щель (между формой и пластилином), если видим, что герметик не застыл – возвращаем пластилин обратно и ставим еще на несколько суток. Если герметик превратился в резину, то отделение пройдет нормально. Необходимо стараться оставить детали в герметике, а не в пластилине.

После отделения чистим детали от следов пластилина, если деталь осталась на пластилине – снимаем ее, чистим и вкладываем обратно в форму, по краям прихватывая к герметику суперклеем. Лепим литниковую систему. После этого наносим разделительный слой и опять покрываем герметиком. Сушим. После высыхания герметика кладем форму на пластилин и ставим вокруг неё бортики (вместо бортиков можно обернуть форму картоном), наносим вазелин и опять заливаем гипс.

Форма готова. Хорошенько высушиваем вторую сторону «брони» и разнимаем форму. При этом она немного сопротивляется (бывает формообразующие выскакивают из гипсовой брони, это не страшно – после удаления деталей они вкладываются обратно в гипс).

После разъема формы вынимаем из нее детали мастер-модели, убираем литниковую систему, удаляем следы пластилина из каналов. Далее острым лезвием прорезаем каналы подвода металла к деталям. В идеале желательно представлять себе картину заполнения формы металлом – тогда в местах, где потенциально может скопиться воздух, можно заранее прорезать газоотводы. Далее форму необходимо «смазать», так как льем мы металл, то в качестве смазки выступает графит. Можно добыть кусок графита, перетереть его в пыль и получившуюся пыль втереть кисточкой в форму. Я делаю проще, так как графит это углерод то тот же углерод можно получить в виде обыкновенной сажи. Берем резину (старую автомобильную камеру), нарезаем полосками шириной 5-6мм, поджигаем и коптим форму. После нанесения копоти (следить, чтобы не осталось чистых участков), мягкой кисточкой проходим по форме, при этом излишки сажи удаляются. Если какие-то участки формы «светятся» повторяем процедуру.

Делаем ковшик: для этого к небольшой консервной банке приклепываем ручку, ручка должна быть относительно длинная и иметь какую либо теплоизоляцию. Готовим сплав. Для этого нам необходимы чистый свинец, чистое олово и легкоплавкий сплав – сплав Вуда или сплав Розе (Сплав Розе купить проще, поэтому далее я буду упоминать только его). В принципе можно брать и аккумуляторный свинец и припой серии ПОС вместо олова, но тогда с подбором сплава придется повозиться. Сплав Вуда или сплав Розе водится в конторах торгующих химреактивами (тут он будет наиболее дешевым), магазинах торгующих материалами для протезистов (уже дороже), радио рынках (совсем дорого). Сплав для литья состоит из 40% свинца, 40% олова (не обязательно мерять до грамма) и 20% сплава Розе. Плавим именно в такой последовательности, иначе будем долго наблюдать как в расплавленном олове плавает кусок свинца.

Собираем форму и фиксируем ее в сложенном виде. Можно обмотать шнуром (только обязательно не синтетическим, иначе пролившийся металл может его пережечь, форма раскроется и жидкий металл хлынет куда ему, а не вам, захочется), можно использовать струбцины (только дозируйте усилие, чтобы не раздавить гипсовую "броню"). Ставим форму в какой либо поддон (будет ловить сбежавший металл) и заливаем металл в форму. Ждем пока металл застынет и аккуратно разнимаем форму. Смотрим, что получилось. Как правило первые несколько отливок получаются с недоливами и облоем - это происходит это из-за большой разницы в температурах формы и металла.

После того как форма прогреется, проливаемость улучшается, облой исчезает. Если что-то упорно не проливается, то либо в непролитой части скапливается воздух и тогда необходимо прорезать к ней канал, куда он и уйдет; или сплав не соответствует форме. Корректируется сплав так – если детали «обмыленные» (нет четкости рельефа) то слишком много свинца и олова, необходимо добавить сплав Розе. Если получаются утяжины, то слишком мало свинца. Если на поверхности деталей получаются кристаллы и детали слишком хрупкие, то у вас избыток сплава Розе – добавить олово. После того как сплав подобран можно лить до тех пор пока форма не перегреется и мелочевка опять не перестанет проливаться. В этом случае оставляем открытую форму на несколько минут для охлаждения после чего опять продолжаем литье. Во время работы с металлами нельзя есть-пить-курить. Желательно использовать перчатки (только х/б и если металл затечет в какую-то из них, то я вам не завидую) и работать под вытяжкой. Свинец и висмут (который содержится в сплаве Розе) не самые полезные материалы, а тем более в расплавленом виде. Из этих же соображений не рекомендую держать ковшик постоянно на огне, испарения металлов тоже не самые полезные для организма вещи.

Вот собственно и вся премудрость. Если что-то не понятно или не получается - спрашивайте.

А поточнее можно? какой марки бронза? я как-то отливал из латуни (брал лом сантехники, краны и т.п.) - нужна хорошая вытяжка, выгорает, по-видимому, цинк, дыма много. Бронзу пробовал отливать оловянную, процентов 20 олова, цвет получаетсяч белый, очень твердая и довольно хрупкая.

| Цитата |

|---|

| А поточнее можно? какой марки бронза? я как-то отливал из латуни (брал лом сантехники, краны и т.п.) - нужна хорошая вытяжка, выгорает, по-видимому, цинк, дыма много. Бронзу пробовал отливать оловянную, процентов 20 олова, цвет получаетсяч белый, очень твердая и довольно хрупкая. |

Появляюсь крайне редко. Общаюсь в другом форуме.При наличии заинтересованности в ответе лучше пишите в ЛС.

Серега,мне одна знакомая блондинка по секрету сказала,что ничего так не отбеливает хорошо,как перекись водорода

"А чем сплавы на основе цинка и олова не угодили?"

Ну да. Октябрятские звёздочки из олова и цинка ещё пойдут. Ну и клиент соответствующий будет.

| Цитата |

|---|

Весь мир давно уже льет по этой технологии практически все декоративное, что должно быть из белого металла. Или любого другого цвета после нанесения гальванического покрытия. |

Очень жить хочется. а если ты не химик, то при использовании гальваники боюсь долго пожить не придется .

Цитата:"Ну да. Октябрятские звёздочки из олова и цинка ещё пойдут."

Не знаю, когда автор был октябренком , но даже в изобильных 60-х их (звездочки) штамповали из деформируемых алюминиевых сплавов.

Другая цитата:"Очень жить хочется. а если ты не химик, то при использовании гальваники боюсь долго пожить не придется Sad." Сам зани(маюсь) гальваникой уже более 30 лет , имел близкие отношения со многими СДЯВами, но до сих пор не потерял интереса ни к жизни вообще, ни к женщинам в частности (чего и всем, желаю, кроме женщин (в отношении женщин, конечно, а не интереса к жизни. )) . Кстати, сегодня был на банкете по случаю 80. -летия нашего профессора, зани(мающегося) гальваникой намного больше моего и ничего присущего пока мне не утратившего :? .

| Цитата |

|---|

| Ну да. Октябрятские звёздочки из олова и цинка ещё пойдут. Ну и клиент соответствующий будет. |

Ну, звездочки то точно были из алюминия, я был октябренком.

А вот список компаний, которые из легкоплавов делают украшения, фурнитуру и декоративные элементы, вполне достойный, хоть и не всегда чисто ювелирный - Сваровски, Картье, Дольче Габбана, Гуччи, Армани, Версаче, Феррари, Мазерати, Порше (в т.ч. Фольксваген), Тимберланд. Это не исчерпывающий список - всего лишь компании, для которых льет легкоплавы и доводит их до полной кондиции одна итальянская фирма, в которой я был в гостях в январе. Не смотря на кризис, работает по полной программе. От слитка до отполированной продукции с необходимым покрытием (в том числе золочением, старением, холодными эмалями и пр - в зависимости от поставленных клиентом задач).

Думаю, любой в радиусе двух метров от себя найдет что-либо, отлитое из легкоплавов - пряжку своего ремня, фурнитуру сумки или портфеля, сувенир на столе, брелок, магнит на холодильнике, мебельную или дверную ручку, блесну, оловянного солдатика, заколку для волос - да кучу вещей. Их гораздо больше вокруг нас, чем ювелирных украшений. И значительно больше, чем изделий, отлитых из бронзы или латуни. И отливаются они не только в Китае - в данном случае, оборудование одинаковое во всем мире, расходный материал (резина) - одинаковый по цене, металлы все котируются на LME, а стоимость рабочей силе при производстве в день нескольких тысяч изделий на одного работника не так уж существенно влияет на себестоимость.

Да и продаются они не так уж дешево. Машинка Ferrari от самой Ferrari - 460 евро. Чертежи оригинала в Solid Works масштабируются до размеров ладони, детали выращиваются на Вайпере от 3D Systems, потом запекаются в резину - непосредственно материал Аметист, а потом отливаются в эту резиновую пресс-форму из пьютера. До 3 тыс заливок на одну резиновую "пиццу" (как итальянцы ее называют). Не так уж это все примитивно и топорно, как может показаться на первый взгляд, я сам все видел.

А шариковая ручка Maserati стоит 990 евро.

И клиент ничего себе, покупает и радуется. Таскает с собой туда, куда не может взять с собой любимую большую машину.

Оловянные изделия тоже могут быть элементом престижа богатых клиентов. Мощная пиар машина уже хорошо поработала на этой ниве

Другим октябрятам - пламенный привет!

Если интересно, про технологию можно поговорить поподробнее.

Технологии по литью легкоплавов дело интересное. Чего говорить. Я-то всё из серебра и латуни лью. на легкоплавы переходить . не знаю. не уверен. И к центрифуге привык уже да и в мастерской чёрт ногу сломит от железок. Если ещё чего-то добавлять придётся по стенам ходить. Но тема интересная, если кто объяснит популярно то здорово будет. А когда меня в Октябрята принимали то книжку "Маугли" подарили. Потому и запомнилось. Я так через много лет задумался а почему "Маугли" но так и не понял. Всем "Ленин и дети" а мне, понимаешь. А книжка хорошая, вот скоро дочке читать буду.

| Цитата |

|---|

| Если интересно, про технологию можно поговорить поподробнее. |

Мне интересно, даже очень.

Как я это представляю. с ММ снимаем резинку как для воска, но только из специальной термостойкой резины (какой?). А затем туда загоняем металл. но как? Центробег? На стыке формы - тальк? А если форма сложная и поднутрения есть?

Я вот тоже как-то слабо представляю. Выходит , что лить придётся по одной вещи ? Процесс дешевле но дольше? Да и качество вещей из легкоплава оставляет желать лучшего.

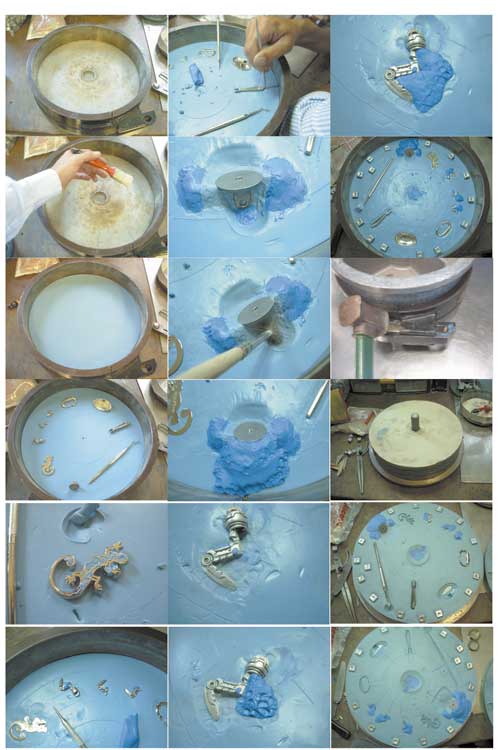

Нет не по одной, можно лить от одной. А вот пицца с наполнителем

Да, вот это вкусность ! Льют я так понимаю в центр. Тоесть самотёком. Поскольку это резина, то её наверное надо как-то прижимать в момент литья . ОЙ! Что-то я о страшном подумал! А это случайно не на проигрыватель кладут ? Типа центробег? Здорово! А как туда модельки запекаются ? Её надо потом разрезать? Вообще что это за резина ? Где её украсть можно ?

Совершенно верно, льют в центр во вращающуюся со скоростью до 1000 оборотов в минуту готовую пресс-форму. В данной технологии машина оснащена устройством, прижимающим с 2х сторон "пиццу" во время литья. Модельки запекаются на специальном же вулканизаторе, соответствующем размерам пресс-формы.Запекать можно как металлические, так и пластиковые (выращенные) модельки в низкотемпературную резину (t вулканизации от 78 градусов).Технология проста, разрезать ничего не надо.В нижний блин по внешнему радиусу круга впекаются направляющие и в месте предполагаемого разделения "пиццы" сыпется тальк. Резину производит та же компания, что и сами центробеги. За более подробной информацией о том, где и как её можно приобрести пишите в личку

Вот, собственно и весь комплект оборудования, которое нужно для литья легкоплавов и многого другого:

Он состоит из пресса - вулканизатора (слева), центробежной литейки (в центре) и плавильной печи (справа).

Для заливки используются круглые листы завулканизованной резины, как правило с диаметром 30 или 40 см, но бывают с диаметрами до 70 см. Толщина листа может также варьироваться, самый популярный - 1 см, но бывают и до 5 см.

Большой диаметр все равно не позволяет разместить изделия в два ряда, поэтому он нужен для крупных изделий. Самый популярный - 30 см.

Нижний слой резины укладывается в пресс-форму, после чего укладываются мастер-модели, утапливаются до середины, облепляются более мягкой резиной в самых критичных местах. Если толщины листа недостаточно, набирается нужное количество слоев. Ставятся замки.

После этого резина талькуется и сверху прижимается новый блин (или сколько их там потребуется). Питатели к изделиям на этом этапе не делаются, формируется центральный заливочный литник в верхней части пресс-формы с помощью специальной оснастки. Резина запекается в пресс-вулканизаторе, разделяется на две части по тальку, примы удаляют.

После этого начинается работа по вырезанию питателей и выпоров (для выхода воздуха из заливочных полостей). Кстати, дяденька - из Gucci, это он проходит отработку технологии литья для новых моделей каких-то пуговиц.

Процедура логичная и понятная - все питатели прорезаются скальпелем (или полукруглой стамеской по дереву) от центра, на входе в изделия они зауживаются, чтобы готовое изделие можно было отломить от питателей.

Вот еще иллюстрация, где все видно более-менее наглядно, в том числе и металл, вытекший по выпорам в специально прорезанные для этого канавки. Это свежераскрытый блин (или, как говорят итальянцы, пицца) :?

Литье более крупных и массивных изделий (статуэток, шкатулок, машинок, требует более толстых резиновых блинов и более серьезной работы по подготовке пресс-форм и их разрезке. Но, в принципе, отливается практически все.

Качество передачи деталей от прототипа до готового изделия вполне приличное. Модель для Сваровски. Прототип выращен на Вайпере, его же использовали для запекания, белый металл - литье, полученное в конечном итоге. До какой-либо обработки.

После галтовки, гальванической обработки и (если это необходимо), декорирования эмалями или стразами, изделия приобретают товарный вид.

Вот еще некоторые образцы.

Рыболовная оснастка. Крючки устанавливаются в резину до заливки.

Здесь видны корпуса часов для Swatch Group.

Всевозможная бижутерия. Цепи отливаются целиком, а не по звеньям.

Брелки, пряжки, фурнитура. И птички, которые делаются для Картье

Можно отливать как больших, так и очень маленьких солдатиков.

Степень детализации и качество литья вполне достойно ювелирки.

На этом нераскрашенном зверьке видна проработка деталей. Его высота - менее 2 см.

На той же литейке можно лить полиуретаны - в этом случае резиновую пресс-форму предварительно прогревают и полимеризация идет около 2 минут при постоянном вращении.

То, что мне понравилось больше всего в свете ювелирных приложений - возможность лить инжекционный воск.

Система дает уникальный результат - воск заливается в расплавленном состоянии, вращение круга продолжается в течение 7 минут - до полного застывания воска. В силу центробежной подпитки воском, изделия получаются без утяжек, с хорошей проработкой, размеры восковок удивляют. Большинство из восковок, которые я увидел, вряд-ли возможно изготовить на каком-либо ювелирном инжекторе. Судите сами.

Диаметр пиццы - 40 см.

Этот тонкостенный дракон отливается из золота и им декорируется фарфоровая ваза. Важна не только проработка деталей, но и точный размер, а также форма обратной стороны, плотно прилегающая к поверхности вазы. Фарфор не подрихтуешь. Литниковая система для заливки металла сразу формируется в восковке - при отливке восковой модели на центробежке.

Ну и в завершение - несколько вариантов установок (по производительности).

Самая простая система (литейка с установленным блином - в центре). После закрывания верхней крышки, сверху будет заливочная воронка (ее было видно на фотографиях, где заливали полиуретан и воск).

Более производительная система - полуавтомат на три сменных пиццы. Обслуживается одним оператором. Слева - пресс. Сзади - полка с пиццами.

Совсем быстрая машина - почти автомат на 8 пицц. Обслуживается одним оператором. Он извлекает отлитую пиццу, вынимает все литье, кладет ее на место, отламывает литники и бросает изделия в коробку, а литники на транспортер (справа), который сам забрасывает их обратно в плавильную емкость.

Ну и еще немного технических подробностей. О подводных камнях.

Пресса и литейки, как водится, бывают двух видов - дешевые и те, на которых можно работать. Поясню.

Как при вулканизации, так и при литье в этой технологии, очень важна равномерная и неизменная сила прижатия верхней и нижней частей пресс-формы в течение всего процесса. Тем более, что в ходе этих процедур объем резины в пресс-форме увеличивается в силу нагрева, химических реакций (в ходе вулканизации), вливания горячего расплава и пр. Если прижатие изначально недостаточно, будет облой, если избыточно, будет сплющивание или потеря формы литых деталей, сдвиги, опять же облой, усадка и прочие неприятности.

Путей решения только два. Первый похож на струбцину и на типичный ювелирный пресс-вулканизатор, который зажимают винтом, чаще всего по наитию.

Второй придуман и запатентован Nicem, давление прижатия создается сжатым воздухом, совмещенным с ресивером сообщающимися сосудами, поэтому независимо от стадии процесса, давление прижатия одинаково, при необходимости пластины пресса немного расходятся, пока давление в ресивере и в системе не выравняются. Разница в цене - порядка 2-3 тыс евро на установку. Разница в качестве - на дешевых машинах можно замечательно лить номера квартир для дверей, дверные ручки, некоторые простые технические детали, при определенном навыке - простейшую фурнитуру. Добиться ювелирного качества можно только на хорошо продуманном и добротно сделанном оборудовании. Впрочем, я вряд-ли кого этим выводом удивил

Вот такой вот отчет о загранкомандировке получился. Ну и антикризисная информация к размышлению.

Надеюсь, кто-нибудь откроет себе новую тему для размышлений.

Читайте также: