Любимов м л спаи металла со стеклом

Обновлено: 12.05.2024

Заработать на знаниях по теме Спаи металла со стеклом

Самая мощная бормашина с поддержанием мощности своими руками- Объявление о покупке

- Книги этих же авторов

- Наличие в библиотеках

- Рецензии и отзывы

- Похожие книги

- Наличие в магазинах

- Информация от пользователей

- Книга находится в категориях

Нож для выживания и бушкрафта своими руками, Эксперименты с медью и крутые ножны из стекловолокна. Получился отличный нож для бушкрафта, .

Стеклянные крыши: сфера применения, типология1. Стеклянные крыши: сфера применения. 2. Типология и свойства конструкций стеклянных крыш. 3. Характеристики зенитных фонарей. 4.

Archicad - не типовые окна и стены--> --> Киев город со специальным статусом, Київ, Дніпровський район, Соцмісто

Миру проспект, 13

Расположение на карте

санитарный день: последний рабочий день месяца

Пн: 10:00-19:00

Вт: 10:00-19:00

Ср: 10:00-19:00

Чт: 11:00-19:00

Вс: 11:00-18:00

санитарный день: последний чт месяца

Вт: 11:00-19:00

Ср: 11:00-19:00

Чт: 11:30-19:00

Пт: 11:30-19:00

Сб: 11:30-19:00

санитарный день: последний день месяца

Пн: 12:00-19:00

Вт: 12:00-19:00

Ср: 12:00-19:00

Чт: 12:00-19:00

Пт: 12:00-19:00

Сб: 12:00-18:00

санитарный день: последняя пт месяца; зимний период: вт-сб 11:00-19:00, перерыв: 15:00-16:00; пн выходной

Пн: 10:00-13:00 14:00-18:00

Вт: 10:00-13:00 14:00-18:00

Ср: 10:00-13:00 14:00-18:00

Чт: 10:00-13:00 14:00-18:00

Пт: 10:00-13:00 14:00-18:00

Сб: 10:00-13:00 14:00-18:00

--> --> Иркутская область, Братск городской округ, Братск, Центральный округ, 4-й микрорайон

Новый переулок, 4

Расположение на карте

зимний период: пн-пт 10:00-18:00; вс 11:00-18:00

Пн: 10:00-18:00

Вт: 10:00-18:00

Ср: 10:00-18:00

Чт: 10:00-18:00

Вс: 11:00-18:00

--> --> Ставропольский край, Железноводск городской округ, Железноводск, Иноземцево пос

Колхозная, 68

Расположение на карте

санитарный день: последний день месяца

Пн: 10:00-12:30 13:00-17:00

Вт: 10:00-12:30 13:00-17:00

Ср: 10:00-12:30 13:00-17:00

Чт: 10:00-12:30 13:00-17:00

Пт: 10:00-12:30 13:00-17:00

Сб: 10:00-12:30 13:00-17:00

--> --> Волгоградская область, Волгоград городской округ, Волгоград, Центральный район

Маршала Рокоссовского, 48

Расположение на карте

санитарный день: последний пн месяца

Пн: 09:00-18:00

Вт: 09:00-18:00

Ср: 09:00-18:00

Чт: 09:00-18:00

Пт: 09:00-18:00

Вс: 09:00-18:00

--> --> Волгоградская область, Волгоград городской округ, Волгоград, Советский район, Новостройка

Университетский проспект, 82

Расположение на карте

санитарный день: последний чт месяца

Вт: 11:00-19:00

Ср: 11:00-19:00

Чт: 11:00-19:00

Пт: 11:00-19:00

Сб: 11:00-19:00

Вс: 11:00-19:00

--> --> Алтайский край, Бийск городской округ, Бийск, Детский мир м-н

9 Января площадь, 4

Расположение на карте

санитарный день: последнее число месяца

Пн: 11:00-18:00

Вт: 11:00-18:00

Ср: 11:00-18:00

Чт: 11:00-18:00

Пт: 11:00-18:00

--> --> Челябинская область, Магнитогорский городской округ, Магнитогорск, Ленинский район, 9-й микрорайон

Николая Шишка, 3

Расположение на карте

санитарный день: последний пн месяца

Пн: 11:00-19:00

Вт: 11:00-19:00

Ср: 11:00-19:00

Чт: 11:00-19:00

Вс: 10:00-18:00

ВИДЕО ДОПОЛНЕНИЯ К УЧЕБНИКУ ЧАСТНОГО СВАРЩИКА Мои эксперименты с сенсорными кнопками. (Сенсоры TTP223).

Приобрёл сенсорные кнопки на AliExpress. Провёл несколько экспериментов. Смотрите видео. Товар приобрёл здесь: .

Ардуино&Я Стекло крепче стали - нижегородские ученые сделали прозрачную сверхпрочную керамикуНикогда не видеть царапин на экране собственного смартфона - звучит как фантастика. Но нижегородские ученые из института химии высокочистых .

Самодельный Элемент Пельтье из пары проволочек - Это реальность. При этом мощности даже одного контакта хватает не только для цифрового .

Спаи металла со стеклом

СПОСОБ ПОЛУЧЕНИЯ ПАЯНОГО СОЕДИНЕНИЯ МЕТАЛЛА СО СТЕКЛОМ Российский патент 2000 года по МПК C03C27/02

Изобретение относится к области машиностроения и может использоваться, в частности, при изготовлении изделий электровакуумного производства (ЭВП) типа баллонов из стеклянного цилиндра, спаянных с металлическими деталями. В таких изделиях помимо прочности спаи должны обладать герметичностью, что во многом определяется отсутствием пузырей в стекле спаянного соединения.

Технологически применяют различные приемы подготовки деталей под спайку, однако проблема остается и в производстве наблюдается технологический брак.

За прототип взят способ получения паяного соединения металла со стеклом (SU 1587023, МПК 6 C 03 C 27/02, 23.08.90), при котором задача обеспечения теплового режима удаления газов, растворенных в металле, непосредственно перед нагревом под спайку, решается посредством предварительной термообработки металлической детали при температуре выше температуры спаивания, что приводит к частичному снижению количества пузырей в стекле спая.

Недостатками прототипа являются отсутствие условий удаления газов из стекла при предварительной термообработке, а также отсутствие критериев степени охлаждения после предварительной термообработки и степени предварительного подогрева и нагрева под спайку конкретных пар (металл - стекло). Возможность дополнительного газоотделения из стекла при охлаждении после высокотемпературного нагрева описана, например, в книге Лебединского М.А. (Электровакуумные материалы. М.-Л.: Госэнергоиздат. 1956, 336 с.).

Задача изобретения - обеспечить снижение количества пузырей в стекле спая.

Поставленная задача достигается снижением газосодержания в металле и стекле непосредственно перед спаиванием деталей и оптимизацией режимов предварительного подогрева и нагрева под спайку.

Для реализации способа выполняют следующие операции.

1. Подготавливают сборку деталей в манипуляторе. 2. Включают подачу защитного газа. 3. Нагревают металлическую деталь до температуры предварительного подогрева и от нее подогревают стеклянную деталь. 4. Охлаждают детали до потери ими красного свечения. 5. Нагревают детали и формируют спай. 6. Выдерживают необходимое время и охлаждают спай в потоке защитного газа.

Изобретение поясняется схемой (фиг. 1). Режимы нагрева под спайку металла со стеклом по прототипу (а) и по предлагаемому изобретению (б) и фотографией пузырей (фиг. 2).

Способ проверен практически при изготовлении изделий электровакуумного производства.

Эффективность предложенного способа спайки, т.е. режимов подогрева и нагрева молибдена и стекла, проверяли в сравнении по количеству пузырей в паяном соединении "под стеклом", натекающем на лезвие кольцевой детали-колпачка. Сравнивали влияние на отклик (число пузырей) шести факторов, обуславливающих подготовку деталей (колпачок и цилиндр из стекла) под спайку и режимы спайки. Выполнен активный эксперимент путем планирования эксперимента в виде ДФЭ2 7-4 , т.е. 8 опытов (2 3 ), где каждый из семи факторов варьировался на двух уровнях, не повторяясь в каждом опыте. Количество пузырей как сумму подсчитывали на наружном пояске спая (фиг. 2) и внутреннем. Осмотр выполняли визуально при увеличении 15 на стереоскопическом микроскопе МБС-2. Подсчитывали количество пузырей в 5-ти спаях каждого опыта, находили среднее значение и среднеквадратичное отклонение. Путем математической обработки результатов оценивали: воспроизводимость опытов по критерию Кохрена (подтверждается), значимость коэффициентов предполагаемой математической модели по критерию Стьюдента, адекватность модели подтвердили по критерию Фишера.

В результате найдена ДСГФ (действительно существенная группа факторов) по влиянию в совокупности на отклик (число пузырей): фактор X3 - способ подогрева молибдена и стекла и X4 - температура нагрева перед натеканием стекла на лезвие колпачка. Уравнение регрессии имеет вид:

Y (число пузырей) = 6,58+3,98X3 + 3,21X4.

Варьирование этих факторов выполнено на уровнях, показанных в таблице.

Остальные пять факторов не входят в математическую модель, т.к. значения их коэффициентов незначимы. Это: влажность воздуха; способ обработки поверхности лезвия (резцом или с дополнительной электрополировкой); направление подачи защитного газа аргона в рабочий объем, где нагревается сборка (снизу или снизу и сверху); встряхивание сборки после прогрева (или без встряхивания); осушка аргона или без осушки.

Интерпретация модели показывает, что пузырей в спае меньше, если подогрев (X3) выполнять на нижнем уровне, то же и нагрев (X4) на нижнем уровне, тогда Y стремится к нулю.

Это и подтверждает эффективность предлагаемого способа.

Технический результат реализации предлагаемого способа заключается в возможности сокращения технологического брака по пузырям в спае изделий электровакуумного производства и экономии дефицитного и дорогого металла и стекла. Практически невозможно обеспечить спайку изделий целой промышленной партии непосредственно сразу после возгонки металлических деталей. Они какое-то время хранятся в цеховых условиях, на их поверхности неизбежно адсорбируются газы, влага. То же происходит и на поверхности стеклянных деталей. Нагрев же под спайку без предварительного удаления проникающих в металл и стекло газов приводит к их растворению и выделению при последующем охлаждении, формированию зародышей пузырей на поверхности металлической детали и росту пузыря в стекле.

Превышение температуры подогрева tп над Tн является как бы тренировкой растворимости газов, но и их эффективного удаления за счет охлаждения после подогрева и дополнительной возгонки.

Предлагаемый способ способствует и повышению надежности изделий ЭВП за счет меньшего объема остаточных газов в металле и стекле, которые при эксплуатации могут скапливаться в коллекторах структуры, повышая внутреннее давление и напряжения в материале.

Надежность изделий повышается также за счет снижения рекристаллизации металла, т.к. сокращается число повторной спайки с целью устранения пузырей в спае.

Похожие патенты RU2148038C1

- Конаичева Наталия Владимировна

- Сафина Юлия Николаевна

- Астахов Андрей Викторович

- Сергодеев Виталий Владимирович

- Мамаев Иван Владимирович

- Арион Ольга Александровна

- Гуревич Лев Евсеевич

- Коломийцева Наталья Михайловна

- Маляренко Дмитрий Михайлович

- Мешков Валерий Алексеевич

- Фролов Алексей Владимирович

- Кондакова Людмила Владимировна

- Михайлова Вера Александровна

- Теренкова Евгения Михайловна

- Бегучев Всеволод Петрович

- Смирнов Сергей Александрович

- Смирнова Альвина Васильевна

- Симашкова Наталья Львовна

- Разуваев Александр Александрович

- Гусев Александр Юрьевич

- Ишков Виктор Митрофанович

- Федоркин Олег Олегович

- Карпов Л.П.

- Попов Н.Ф.

- Сивков А.Ю.

- Петров Сергей Николаевич

- Волков Сергей Валерьевич

- Карпов Л.П.

- Субботина О.В.

- Опарин Михаил Иванович

- Власов Евгений Николаевич

- Ефанов Анатолий Алексеевич

- Редчиц Владимир Борисович

- Пастушков Валерий Федорович

- Офер Владислав Изикильевич

- Ставров Александр Михайлович

- Конаичева Наталия Владимировна

- Мамаев Иван Владимирович

- Булатов Алексей Николаевич

- Шульц Эдуард Евгеньевич

- Сергодеев Виталий Владимирович

- Степанов Александр Сергеевич

Иллюстрации к изобретению RU 2 148 038 C1

Реферат патента 2000 года СПОСОБ ПОЛУЧЕНИЯ ПАЯНОГО СОЕДИНЕНИЯ МЕТАЛЛА СО СТЕКЛОМ

Формула изобретения RU 2 148 038 C1

СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛОСТЕКЛЯННЫХ ИЗДЕЛИЙ Российский патент 2020 года по МПК C03C27/02

Изобретение относится к технологии производства металлостеклянных изделий для электронной и радиотехнической промышленности.

Известно, что материалом наиболее не смачиваемым стеклом, разогретым до температуры пайки, является графит (Любимов М.Л. Спаи металла со стеклом. - М.: Энергия, 1968. - 280 с.), и потому в технологии изготовлении металлостеклянных изделий, включающей пайку металлических элементов со стеклом, оснастку для удержания и формирования стеклянного компонента, спаиваемого с металлическими элементами изделия, изготавливают из графита, несмотря на ряд присущих графитовым оснасткам недостатков: загрязнение стекла графитом, требующее затем очистки, ухудшение точности изготовления изделий из-за невысокой износостойкости графитовых оснасток и, по той же причине, быстрый износ оснастки. Кроме того механическая обработка графита при изготовлении оснастки требует жестких мер безопасности.

Поскольку на воздухе графит окисляется процесс пайки осуществляют в защитной от окисления среде, например в азоте или аргоне.

Известен способ пайки без загрязнения стекла графитом (патент РФ №2392240, приоритет 17.11.2008 г.), при котором на поверхности металлических корпуса и токоввода наносят смазку, понижающую температуру пайки до исключающей деформацию стеклянного изолятора. Однако это усложняет технологию.

Предлагаемый способ изготовления металлостеклянных изделий позволяет устранить недостатки при использовании графитовой оснастки.

Техническим результатом предлагаемого изобретения является повышение качества изделия; упрощение процесса изготовления изделия; упрощение изготовления оснастки.

Технический результат достигается заменой материала изготовления оснастки на никель или медно-никелевый сплав, содержащий никеля не менее 50%. Оснастку предварительно подвергают отжигу в вакууме при температуре на 1000°С в течение менее 10 минут.

Отжиг оснастки перед пайкой стекла с металлом обусловлен тем, что никель или медно-никелевые сплавы содержат значительное количество растворенного в металле газа. Если оснастку перед пайкой стекла с металлом не подвергать отжигу, то, хотя оснастка к стеклу не прилипает, на поверхности стекла могут образовываться многочисленные сферические углубления размером до 0,1 мм диаметром, вызванные выделяющимися из материала оснастка газами. Экспериментально было установлено, что после прогрева оснастки из никеля или медно-никелевого сплава монель в течение десяти минут в вакууме при температуре 1000°С на поверхности соприкасаемого с оснасткой расплавленного стекла сферические углубления не возникают.

Использование никеля или медно-никелевого сплава для изготовления не прилипающей к расплавленному стеклу оснастки позволяет устранить загрязнения поверхности стекла материалом оснастки, что упрощает процесс изготовления изделий, поскольку отпадает необходимость очистки поверхности стекла от загрязнений; устраняет погрешности размеров изделий, возникающих вследствие износа оснастки; упрощает изготовление оснастки, поскольку изготовление оснастки из никеля не требует столь жесткой техники безопасности, как при использовании графита.

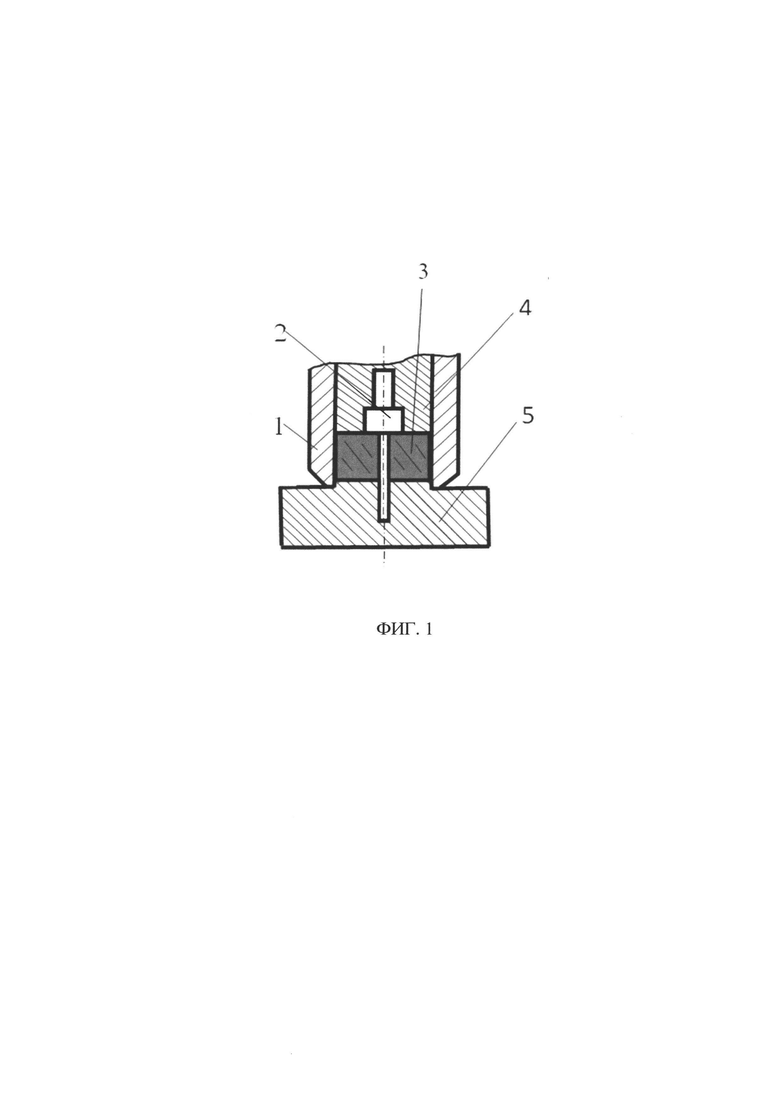

На чертеже (фиг. 1) представлен металлостеклянный узел в оснастке, где 1 - корпус изделия, 2 - металлический токоввод, 3 - стеклянный изолятор, 4 и 5 - оснастки из никеля или медно-никелевого сплава.

Примеры конкретного осуществления.

Пример 1. Оснастки из никеля предварительно отжигают в вакууме при температуре 1000°С.Элементы ввода СВЧ корпус (1) и токоввод (2), изготовленные из ковара, и стеклянную заготовку (3) из стекла С52-1 устанавливают в оснастку из никеля (5). В корпус вводят оснастку из никеля (4). Всю сборку разогревают в среде азота до 920°С, выдерживают при этой температуре в течение 5 минут и охлаждают. При разогреве до 920°С стекло заготовки принимает окончательную форму и размеры изолятора и спаивается с корпусом и токовводом. После охлаждения полученный ввод СВЧ снимают с оснастки 5 и удаляют из него оснастку 4.

Похожие патенты RU2737451C1

- Разуваев Александр Александрович

- Гусев Александр Юрьевич

- Ишков Виктор Митрофанович

- Федоркин Олег Олегович

- Конаичева Наталия Владимировна

- Мамаев Иван Владимирович

- Булатов Алексей Николаевич

- Шульц Эдуард Евгеньевич

- Сергодеев Виталий Владимирович

- Степанов Александр Сергеевич

- Конаичева Наталия Владимировна

- Сафина Юлия Николаевна

- Астахов Андрей Викторович

- Сергодеев Виталий Владимирович

- Мамаев Иван Владимирович

- Гуревич Лев Евсеевич

- Юрьев Андрей Леонидович

- Николаев Дмитрий Павлович

- Эльяш Света Львовна

- Сухов Николай Викторович

- Конаичева Наталия Владимировна

- Мамаев Иван Владимирович

- Шульц Эдуард Евгеньевич

- Осинцев Кирилл Алексеевич

- Петров Сергей Николаевич

- Волков Сергей Валерьевич

- Гуревич Лев Евсеевич

- Атюнина Светлана Александровна

- Гришин Сергей Иванович

- Мисюра П.П.

- Кулаков Г.А.

- Верпета А.С.

- Арион Ольга Александровна

- Гуревич Лев Евсеевич

- Коломийцева Наталья Михайловна

- Маляренко Дмитрий Михайлович

- Мешков Валерий Алексеевич

- Фролов Алексей Владимирович

Иллюстрации к изобретению RU 2 737 451 C1

Реферат патента 2020 года СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛОСТЕКЛЯННЫХ ИЗДЕЛИЙ

Изобретение относится к технологии производства металлостеклянных изделий для электронной и радиотехнической промышленности. Технический результат - повышение качества изделия, упрощение процесса изготовления изделия, упрощение изготовления оснастки. Способ изготовления металлостеклянных изделий включает установку в оснастке металлических и стеклянных элементов изделия, нагревание до температуры пайки металла со стеклом в защитной от окисления среде. Выдержку при этой температуре и последующее охлаждение. Используют оснастку из никеля или медно-никелевого сплава, содержащего не менее 50% никеля. Оснастку предварительно подвергают отжигу в вакууме при температуре не менее 1000 0 С в течение не менее 10 минут. 1 ил.Формула изобретения RU 2 737 451 C1

Способ изготовления металлостеклянных изделий, включающий установку в оснастке металлических и стеклянных элементов изделия, нагревание до температуры пайки металла со стеклом в защитной от окисления среде, выдержку при этой температуре и последующее охлаждение,

отличающийся тем, что

используют оснастку из никеля или медно-никелевого сплава, содержащего не менее 50% никеля, которую предварительно подвергают отжигу в вакууме при температуре не менее 1000°С в течение не менее 10 минут.

Устройство для выполнения стеклометаллических спаев Советский патент 1992 года по МПК H01J9/00

Изобретение относится к высокотемпературной обработке, в частности к техноло- гической оснастке для выполнения стеклометаллических спаев, и может быть использовано при изготовлении различных стеклометаллических гермовыводов и изделий электротехнической и электронной промышленности.

Известно техническое решение, в котором паяемые детали устанавливаются на посадочное место, выполненное в цилиндрическом корпусе из графита и покрываются перед пайкой также цилиндрической графитовой крышкой.

К оснйвным недостаткам данного технического решения можно отнести:

малую производительность процесса пайки из-за сравнительно низкой теплопроводности материала формы;

низкую долговечность используемой технологической формы;

низкое качество паяемых изделий из-за наличия вкраплений графита в стекле.

Наиболее близким к заявляемому является техническое решение, в котором посадочное место для паяемых деталей выполнено в корпусе, имеющем сферическую поверхность и накрывается цилиндрической крышкой. Корпус и крышка выполнены из жаропрочных сплавов.

Данное техническое решение позволяет повысить качество паяемых изделий, однако не обеспечивает существенного увеличения производительности процесса пайки. Например, при изготовлении стекло- металлических гермовыводов в крышке химического элемента электропитания диаметром 24 мм. время пайки составляет 3,5-4,0 мин.

Целью изобретения является повышение эффективности нагрева и производительностипроцессапайкистеклометаллических спаев.

Поставленная цель достигается тем, что фронтальная полость перед крышкой ограничена кольцевым выступом, выполненным в виде усеченного конуса, угол раскрытия

которого выбран равным углу между двумя крайними и диаметрально противоположными лучами светового пучка источника света, причем диаметр входного окна, ограниченного кромкой кольцевого выступа,вы- бран превышающим диаметр описанной окружности крышки, а высота полости выбрана не превышающей отрезка нормали, восстановленной от внешней кромки поверхности крышки до ее пересечения с образу- ющей внутренней поверхности кольцевого выступа.

Дополнительной целью изобретения является повышение эффективности при выполнении крупногабаритных стекломе- таллических спаев, а также снижение металлоемкости технологической оснастки.

Данная цель достигается тем, что в предлагаемом техническом решении тыльная часть фронтальной полости ограничена кольцом, соединяющим кольцевой выступ с корпусом и выполненным с внутренней поверхностью в виде перевернутого усеченного конуса.

Данная цель также может быть достиг- нута тем, что в центральную часть фронтальной полости предыдущего технического решения введен выступ, выполненный в виде перевернутого усеченного конуса с осевым отверстием, соединенный с крышкой.

Все это позволило сократить время пайки до 40. 50 с при изготовлении стекломе- таллических спаев на крышке химических элементов питания диаметром 24 мм,

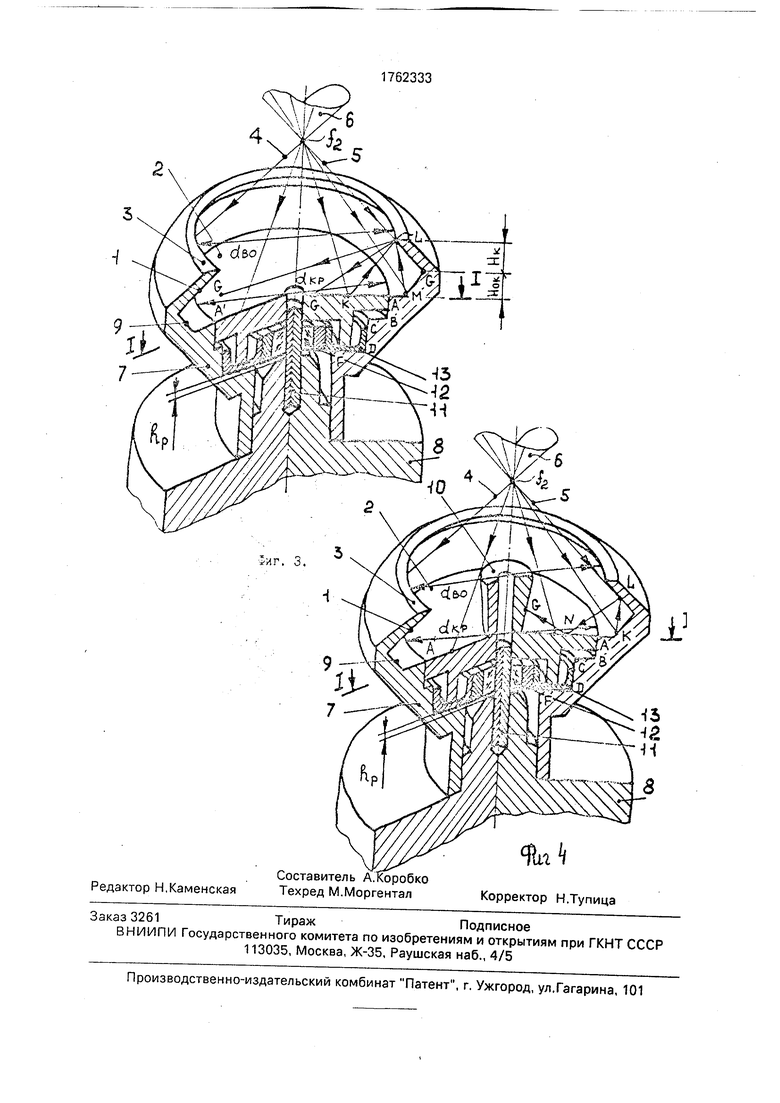

На фиг. 1, 3, 4 представлены попереч- ные разрезы предлагаемых устройств, поясняющих сущность изобретения.

Устройство (фиг. 1) содержит фронтальную полость 1 перед крышкой 2. Фронтальная полость 1 ограничена кольцевым выступом 3, выполненным в виде усеченного конуса, угол раскрытия которого «выбран равным углу в между двумя крайними и диаметрально противоположными лучами 4, 5 светового пучка 6 источника света. Ди- аметр входного окна deo ограничивается кромкой кольцевого выступа 3 и выбирается превышающим диаметр описанной окружности крышки 2

deo икр, dso doo,

где dKp - диаметр крышки (в случае, если крышка круглой формы), см, фиг. 26;

doo - диаметр описанной окружности крышки (в случае, если крышка имеет форму эллипса или многоугольника), см. фиг. 2в, г, Д. е.

Высота полости Нк выбрана не превышающей отрезка нормали AG восстановленной от внешней кромки А поверхности

крышки 2 до ее пересечения с образующей внутренней поверхности кольцевого выступа 3. Кольцевой выступ является частью корпуса 7. В корпусе 7 выполнено посадочное место с образующей ABCDF для установки паяемых деталей 11, 12, 13. Паяемый вывод 11 устанавливается в посадочное место основания 8. На цилиндрический выступ основания 8, коаксиально отверстию для вывода 11 устанавливается корпус 7.

На фиг. 3 представлен разрез устройства, позволяющего повысить эффективность при выполнении крупногабаритных стекло- металлических спаев и снизить металлоемкость устройства, При этом тыльная часть фронтальной полости 1 ограничена кольцом, соединяющим кольцевой выступ 3 с корпусом 7 и выполненным с внутренней поверхностью 9 в виде перевернутого усеченного конуса.

При этом угол наклона образующей перевернутого усеченного конуса 9 к оси устройства устанавливают таким, чтобы получить не менее чем двухкратное отражение падающих лучей светового пучка 6 на конических поверхностях фронтальной полости 1, 9 корпуса 7 устройства. Наименьший диаметр перевернутого конуса 9 выполнен размером не менее чем внешний диаметр или диамер описанной окружности крышки 2. Высота перевернутого конуса 9 не превышает расстояния от поверхности крышки 2 (точка А) до точки пересечения образующей перевернутого конуса 9 с образующей фронтальной полости 1 (точка G). (см. фиг. 3).

На фиг. 4 представлен поперечный разрез устройства, позволяющий достичь максимального положительного эффекта при выполнении стеклометаллических спаев. При этом в центральную часть фронтальной полости 1 предыдущего технического решения введен выступ 10, выполненный в виде перевернутого усеченного конуса с осевым отверстием, соединенный с крышкой 2. Углы наклона образующих полостей 1, 9 и образующей выступа 10 к оси устройства выбираются такими, чтобы получить не менее, чем пятикратное отражение падающих лучей светового пучка 6. Высота конического выступа 10 на крышке 2 устройства не превышает высоты полостей 1 и 9 (Нк и Нок),

Устройства по п. 1, п. 2 работают следующим образом:

1. Корпус 7 устанавливают на основание 8, после чего в посадочное место полости ABCDF устанавливается паяемая деталь 13 и навеска стекла 12. Затем в полость ABCDF устанавливается крышка 2, закрывающая паяемые детали в замкнутой полости

ABCDF. После этого через отверстие в крышке 2 устанавливается деталь паяемого узла 11 таким образом, чтобы она полностью погрузилась в отверстие в основании 8.

2.После завершения сборки деталей под пайку устройство устанавливают в камере с контролируемой атмосферой (чаще с заполнением инертным газом, например, аргоном). В камере детали перемещаются в рабочую зону и устанавливаются в ней таким образом, чтобы предлагаемое устройство располагалось коаксиально оптической системе, т.е. световому пучку 6.

3.После установки устройства в рабочем положении подается рабочий импульс световой энергии. При этом световой поток попадает частично на поверхность крышки 2, частично на поверхность фронтальной полости 1 корпуса 7, при использовании устройства по п. 1 или на поверхность полости 9 при работе с устройством по п. 2.

Световой поток а этом случае сформирован таким образом, что в плоскости I-I (см. фиг, 2 а.) распределение плотности лучистого потока Еа имеет седлообразный характер, а максимумы приходятся на точки касания крышки и корпуса А и А .

При этом лучи наиболее энергонасыщенной части светового пучка будут иметь трехкратное отражение величивая коэффициент полезного действия светового луча от 0,6 до 0,94 (при использовании в качестве материала коррозионной стали 12Х18Н10Т). Пример хода лучей приведен на фиг. 1,3 и рассмотрен конкретно к случаю луча f2K, а пример распределения плотности лучистого потока в пятне нагрева, расположенного в плоскости I-I, приведен на фиг. 2 а.

Таким образом, повышение коэффициента использования энергии светового луча позволяет увеличить скорость нагрева деталей до температуры пайки.

Такое выполнение устройства позволяет создать градиент температур вдоль оси предлагаемого устройства, что позволяет обеспечить поднятие жидкого стекла в зону пайки под действием термокапиллярных сил и исключить образование соединения стекла с торцом основания за счет образования зазора Rp (см. фиг. 1, 3,4), обеспечить легкое удаление готового узла из посадочной полости после завершения процесса пайки.

4.После достижения температуры пайки устройство отводят из рабочей зоны и охлаждают его в среде аргона до температуры 100-150°С, а затем вынимают из камеры и осуществляют удаление готового узла и сборку следующего.

Устройство по .п. 3 в своей работе полностью повторяет пункты 1 и 2 порядка работы устройств, предлагаемых в п. 1 и п. 2 формулы изобретения.

3. После установки устройства в рабочем положении подается рабочий импульс световой энергии. При этом световой поток

0 попадает частично на поверхность крышки 2, частично на поверхность полости 9 корпуса 7.

Световой поток в этом случае сформирован таким образом, что в плоскости I-I (см.

5 фиг. 2.а) распределение плотности лучистого потока имеет седлообразный характер, а максимумы приходятся на точки касания крышки и корпуса А и А . Конический выступ 10, который дополнительно выполнен на

0 крышке 2 при этом попадает в теневой конус.

В этом случае лучи наиболее насыщенной части светового пучка будут иметь не менее чем пятикратное отражение от повер5 хностей полостей 1, 9 и выступа 10. Данное обстоятельство позволит повысить коэффициент использования энергии светового потока до 0,98. Ход лучей при отражении в устройстве рассмотрен на примере произ0 вольно взятого луча f2K (см. фиг. 4), пример распределения плотности лучистого потока приведен на фиг. 2.а.

Данное обстоятельство позволяет полностью использовать энергию луча и сокра5 тить до минимума время пайки при неизменной мощности излучателя.

Предлагаемые технические решения были опробованы при выполнении стекло- металлических спаев гермовыводов в крыш0 ке химического элемента электропитания диаметром 24 мм.

Устройство было изготовлено из стали 12Х18Н10Т и имело следующие габариты: - диаметр корпуса 37,5 мм; - высота полости

5 1 в корпусе 7-3 мм; - высота полости 9 в корпусе 7-6 мм; - угол наклона образующей полости 1 - 45°: - угол наклона полости 9 - 120°; - угол наклона образующей выступа 10-105°.

0 Все это, как отмечалось, позволило повысить производительность процесса пайки в 3-4 раза при использовании световой установки типа УСС-1, в которой установлена дуговая ксеноновая лампа мощностью 10

Формула изобретения 1. Устройство для выполнения стекло- металлических спаев, содержащее основание, на котором размещен корпус, выполненный с посадочным местом для размещения паяемого узла, снабженным крышкой, и источник света, ориентированный на крышку, отличающееся тем, что, с целью повышения эффективности, фронтальная полость перед крышкой ограничена кольцевым выступом, выполненным з виде усеченного конуса, угол раскрытия которого выбран равным углу между двумя крайними и диаметрально противоположными лучами светового пучка источника све- та, причем диаметр входного окна, ограниченного кромкой кольцевого выступа, выбран превышающим диаметр описанной окружности крышки, а высота полости выбрана не превышающей отрезка нормали, восстановленной от внешней кромки поверхности крышки до ее пересечения с

образующей внутренней поверхности кольцевого выступа.

2.Устройство по п. 1,отличающее- с я тем, что, с целью повышения эффективности при выполнении крупногабаритных стеклометаллических спаев, тыльная часть фронтальной полости ограничена кольцом, соединяющим кольцевой выступ с корпусом и выполненным с внутренней поверхностью в виде перевернутого усеченного конуса.

3,Устройство по п. 2, о т л и ч а ю щ е е- с я тем, что в центральную часть фронтальной полости введен выступ, выполненный в виде перевернутого усеченного конуса с осевым отверстием, соединенный с крышкой.Похожие патенты SU1762333A1

- Опарин Михаил Иванович

- Пронин Николай Сергеевич

- Сторожик Дмитрий Леонидович

- Коробко Николай Александрович

- Мамаев Валерий Сергеевич

- Фролов Вадим Анатольевич

- Безобразов Сергей Владимирович

- Опарин Михаил Иванович

- Пронин Николай Сергеевич

- Мамаев Валерий Сергеевич

- Фролов Вадим Анатольевич

- Коробко Николай Александрович

- Волков Павел Германович

- Опарин Михаил Иванович

- Коробко Николай Александрович

- Пронин Николай Сергеевич

- Мамаев Валерий Сергеевич

- Фролов Вадим Анатольевич

- Опарин Михаил Иванович

- Пронин Николай Сергеевич

- Мамаев Валерий Сергеевич

- Фролов Вадим Анатольевич

- Коробко Николай Александрович

- Катышев Игорь Григорьевич

- Каржавина Марина Анатольевна

- Рощин Евгений Васильевич

- Карпов Алексей Алексеевич

- Разуваев Александр Александрович

- Гусев Александр Юрьевич

- Ишков Виктор Митрофанович

- Федоркин Олег Олегович

- Алексеев Г.М.

- Почепаев В.Г.

- Крикорка Ян

- Гречаный Александр Никитович

- Пасько Борис Иванович

- Белоус Анатолий Михайлович

- Гейченко Анатолий Владимирович

- Ус Николай Александрович

- Меркулов Борис Петрович

- Маханько Дмитрий Сергеевич

- Черепенникова Наталья Ивановна

- Новикова Татьяна Григорьевна

Иллюстрации к изобретению SU 1 762 333 A1

Реферат патента 1992 года Устройство для выполнения стеклометаллических спаев

Использование: оснастка для изготовления стеклометаллических спаев электротехнической и электронной промышленности. Сущность изобретения: фронтальная полость перед крышкой, служащей коллектором световых лучей, под которым размещены собранные для пайки стекломе- таллические детали, ограничена кромкой кольцевого выступа крышки. 2 з.п. ф-лы, 4 ил.Читайте также: