Магнитный анализ металлов и сплавов

Обновлено: 14.05.2024

Магнитные методы применяют для контроля структурно-чувствительных свойств материалов и изделий в тех случаях, когда существует однозначная зависимость между измеряемой магнитной характеристикой и контролируемым параметром. Для многих марок конструкционных сталей зависимость структурно-чувствительных магнитных характеристик от контролируемого параметра (температуры закалки и отпуска, твердости и др.) носит неоднозначный характер. Это связано с тем, что на контролируемые параметры оказывает сильное влияние геометрические размеры изделия , скорость перемещения контролируемого изделия, фазовый состав структуры и другие параметры.

В практике магнитных методов контроля структуры и свойств материалов получили широкое распространение методы измерения коэрцитивной силы, намагниченности, остаточной индукции, магнитной проницаемости и эффект Баркгаузена.

М е т о д к о э р ц и т и в н о й с и л ы. По величине коэрцитивной силы материала изделия оценивают его качество и дефектность. При этом ведут контроль фазового состава, величины зерна и твердости материала после различных видов термической обработки. Измерение же твердости ферромагнитных материалов магнитным методом стало наиболее частым случаем применения в практике контроля. Это связано с тем обстоятельством, что на величину коэрцитивной силы и на твердость материала действуют одни и те же структурные факторы, связанные: с пересыщением твердых растворов (мартенсит); наличием карбидных фаз различного состава; механических напряжений и химических неоднородностей. Действительно, все перечисленные факторы вызывают упрочнение материала и одновременно с этим затрудняют размагничивание предварительно намагниченного изделия.

Для измерения твердости ферромагнитного материала магнитным способом используются специализированные приборы, которые называются коэрцитиметрами. Принцип действия прибора заключается в том, что контролируемое изделие первоначально намагничивается до насыщения специальным накладным магнитом (рис. 32, катушки W), а затем оно размагничивается обратным направлением поля того же накладного магнита. Ток размагничивания изделия контролируется специальным устройством – феррозондом. Феррозонд представляет собой многослойную рамку из электротехнической стали, на которую намотаны две обмотки, одна из которых состоит из двух полуобмоток на противоположных сторонах рамки. (рис 31). Эти совершенно одинаковые

полуобмотки подключены к генератору

Рис.32 электрического питания таким образом

что магнитные поля, генерируемые ими, противонаправлены по отношению друг к другу. Таким образом, результирующее магнитное поле рамки, находящейся вне наружного магнитного поля, равно нулю.

Как только такая рамка со сбалансированным полем попадает во внешнее магнитное поле, сразу же возникает дисбаланс внутренних полей зонда, появляется некоторое результирующее поле, которое генерирует ЭДС во вторичной обмотке феррозонда. Эта вторичная обмотка подключена к чувствительному микроамперметру (клеммы Ф3) и он позволяет регулировкой тока в катушках накладного магнита (Wн и Wр) добиться полного размагничивания изделия и определить, тем самым, ток размагничивания. Величина тока размагничивания непосредственно связана с твердостью материала. Во многих приборах-коэрцитиметрах шкалы миллиамперметра , измеряющего ток размагничивания, градуированы в единицах твердости (НВ или НRС).

М е т о д н а м а г н и ч е н н о с т и. Этот метод основан на измерении напряженности магнитного поля. Для определения напряженности магнитных полей используют измерительный зонд, представляющий собой специальную измерительную катушку, в которой движется предварительно намагниченный образец или изделие. По величине ЭДС в измерительном зонде судят о величине намагниченности материала.

Метод намагниченности используется для оценки фазового состава материала изделия. Так, например, в структуре закаленной стали присутствуют ферромагнитная фаза (мартенсит) и парамагнитная фаза (остаточный аустенит) и, если будет изменяться количество парамагнитной фазы в структуре, то это приведет к уменьшению намагниченности материала.

М е т о д о с т а т о ч н о й и н д у к ц и и. Метод основан на измерении специальной катушкой магнитной индукции изделия вне поля предварительного намагничивания (см. рис. 30). Этим методом, например, анализируют остаточную намагниченность материалов, которые идут на изготовление постоянных магнитов.

М е т о д э ф ф е к т а Б а р к г а у з е н а. Данный метод иначе называют методом магнитных шумов, т.е. импульсов ЭДС в измерительной катушке на этапе намагничивания изделия. Из теории магнетизма известно, что процесс намагничивания идет скачкообразно, поэтому в измерителе возникаю импульсы, которые анализируются электронными системами по длительности и спектральному составу.

Метод Баркгаузена используется для исследования микроструктуры сталей, режимов термообработки, наличия разнообразных дефектов, магнитоактивных включений и т.п.

Фазовый магнитный анализ сплавов

Термин «магнитный анализ», хотя и широко используется физиками и инженерами-металловедами, однако пока еще не является достаточно определенным. Если под этим понимать все существующие магнитные методы исследования и всю сумму информации, связанной с взаимодействием магнитного поля с веществом, то это составит чрезвычайно широкую область знаний не только в физике, но и во многих других естественных науках. В задачу книги не входит такое обширное описание магнитного анализа. Цель ее — обобщить накопленный металловедами опыт изучения сплавов с использованием магнитного метода измерения.

Сущность магнитных методов исследования металлов и сплавов основана на установлении корреляции между значением выбираемой магнитной характеристики и величиной того или иного параметра, характеризующего структуру сплава. При этом известные методы магнитного анализа сплавов удобно разделить на две части;

В структурном магнитном анализе используют свойства ферромагнетиков, приобретаемые ими при намагничивании в слабых и средних полях (на стадии смещения границ доменов и стадии вращения областей) и гистерезисные свойства. Арсенал характеристик (структурно чувствительных) выбирают из кривых I = f ( H ), B = f ( H ) и петли гистерезиса. Основными из этих характеристик являются магнитная восприимчивость и магнитная проницаемость K = dI / dH и μ = dB / dH , а также коэрцитивная сила (Нс) и остаточная намагниченность или индукция ( Id , Bd ). Анализ этих величин позволяет составить представление (качественное, а в ряде случаев и количественное) о таких важных структурных характеристиках сплавов, как уровень напряжений, величина зерна, размер, форма и распределение диспергированных частиц в матрице сплава, распределение дефектов в кристаллической решетке и многие другие. Использование временных и температурных зависимостей структурно чувствительных характеристик позволяет описать кинетику многих процессов, в частности кинетику рекристаллизации, кинетику выделения фаз и т. д.

В фазовом магнитном анализе используют свойства ферромагнетиков, приобретаемые ими в сильных магнитных полях (в состоянии технического насыщения). Коррелирующие характеристики (структурно нечувствительные) выбирают из кривой температурной зависимости намагниченности насыщения Is ( t ). Ими являются намагниченности насыщения ( Is ) i и точки Кюри θ i . Эти характеристики дают информацию о фазовом составе сплава и о его изменении в процессе тех или иных термических операций, а также в процессе деформирования.

Магнитный фазовый анализ, существенным преимуществом которого является его экспрессность, очень широко используют в практике НИИ, занимающихся исследованием сплавов, и в практике машиностроительных и металлургических заводов. Получаемая с помощью этого метода информация служит научным и практическим целям.

Аппаратура, применяемая для фазового магнитного анализа, позволяет моделировать любую известную в настоящее время термическую операцию и следить за характером протекающих в исследуемом сплаве фазовых превращений. В результате могут быть определены все основные технологические параметры данной термической обработки новых сплавов и проведена необходимая коррекция уже применяемых режимов с целью их оптимизации.

Задача книги ограничивается описанием методов только фазового магнитного анализа. Существующие методы структурного магнитного анализа металлов и сплавов достаточно полно изложены в книге «Магнетизм и металлургия», вышедшей под редакцией А. Е. Берковитца и Е. Кнеллера [1].

Физические методы исследования металлов и сплавов

1.1. Простой термический анализ

1.2. Дифференциальный термический анализ

1.2.1. Дифференциальные термограммы

1.2.2. Аппаратура для дифференциального термического анализа

1.2.3. Факторы, влияющие на характер термограмм

1.2.4. Определение теплоты фазового превращения методом дифференциального термического анализа

1.3. Применение термического анализа

2. Калометрический анализ

2.1. Прямая калориметрия

2.2. Методы обратной калориметрии

2.2.1. Метод Смита

2.2.2. Метод Сайкса

2.2.3. Дифференциальная адиабатическая калориметрия

2.2.4. Импульсная калориметрия

2.3. Применения калориметрии

3.1. Некоторые закономерности теплового расширения

3.2. Методы исследования теплового расширения металлов и объемных эффектов фазовых превращений в них

3.2.1. Терминология, общие замечания и рекомендации

3.2.2. Разновидности дилатометров

3.2.3. Дилатометрический датчик

3.2.4. Индикаторные дилатометры

3.2.5. Дифференциальный оптико-механический дилатометр Шевенара

3.2.6. Обработка дилатограмм

3.2.7. Совмещение дилатометрии с термическим анализом

3.2.8. Некоторые применения дилатометрии

4. Методы определения плотности

4.1. Определение плотности методом трехкратного взвешивания

4.2. Метод гидростатического взвешивания

5. Измерение удельного электрического сопротивления

5.1. Методы измерения электрического сопротивления

5.1.1. Метод вольтметра-амперметра

5.1.2. Мостовые методы измерения электросопротивления

5.1.3. Компенсационный метод

5.1.4. Измерения электрического сопротивления бесконтактными методами

5.2. Электрическое сопротивление металлических сплавов

5.2.1. Электросопротивление твердых растворов

5.2.2. Электрическое сопротивление интерметаллических соединений и промежуточных фаз

5.2.3. Электрическое сопротивление гетерогенных сплавов

5.3. Применения резистометрии в металлофизических исследованиях

6. Магнитные свойства веществ, праметры, методы измерений и исследований

6.1. Классификация веществ по магнитным свойствам

6.1.1. Основные магнитные параметры

6.1.2. Диамагнетики

6.1.3. Парамагнетики

6.1.4. Ферромагнетики

6.1.5. Антиферромагнетики

6.1.6. Ферримагнетики

6.2. Методы измерения магнитной восприимчивости

6.2.1. Физические основы динамометрического метода

6.2.2. Конструкции магнитных весов

6.2.3. Магнитометрический метод определения магнитной восприимчивости

6.2.4. Диамагнитные и парамагнитные свойства металлов и сплавов

6.3. Статические магнитные параметры магнитных металлов и сплавов

6.3.1. Магнитные параметры основной кривой намагничивания ферромагнетиков

6.3.2. Магнитные параметры петли гистерезиса

6.3.3. Магнитная энергия ферромагнетиков

6.4. Домeнная структура ферромагнетиков

6.4.1. Причины возникновения и особенности доменной структуры

6.4.2. Изменение доменной структуры ферромагнетика при его намагничивании

6.5. Измерение статических магнитных параметров материалов 6.5.1. Виды магнитных цепей

6.5.2. Образцы и намагничивающие устройства

6.5.3. Измерение статических магнитных параметров материалов в замкнутой магнитной цепи

6.5.4. Автоматизированные установки для измерения статических магнитных параметров материалов

6.5.5.Измерение коэрцитивной силы и остаточной индукции

6.6. Измерение магнитострикции

6.6.1. Механооптический метод

6.6.2. Тензометрический метод

6.7. Магнитные свойства ферромагнитных металлов и сплавов

6.7.1. Температурная зависимость статических магнитных параметров

6.7.2. Концентрационная зависимость статических магнитных параметров ферромагнитных сплавов

6.8. Исследование фазовых превращений и структурных изменений магнитными методами

6.8.1. Аппаратура для исследования фазовых превращений и структурных изменений магнитными методами

6.8.2. Фазовый магнитный анализ

6.8.3. Частные случаи фазового магнитного анализа

6.8.4. Исследование процессов отпуска закаленной стали методами фазового магнитного анализа

6.8.5. Исследование кинетики превращений переохлажденного аустенита

Наука о металлах - металловедение - не может обходиться только прямыми наблюдениями структуры с помощью оптических и электронных микроскопов. Важные данные о кинетике фазовых превращений во многих случаях могут быть получены проще и быстрее косвенным путем - в результате измерения той пли иной физической характеристики. Последнее позволяет сделать процесс измерений непрерывным и изучать даже быс-тропротекающие превращения, например мартенснтные.

При разработке сплавов, обладающих определенными физическими свойствами, без измерений их невозможно обойтись. И в этом случае задача решается с помощью физических методов исследований.

Важной областью применения физических методов является контроль качества термической обработки без разрушения деталей и порчи их поверхности. При этом сравнительно легко автоматизировать измерения и осуществить стопроцентный контроль продукции.

В настоящем учебном пособии рассмотрены методы измерений тепловых, электрических и магнитных характеристик металлов и сплавов, применяемые в металлофнзических исследованиях и в производственной практике.

Простой термический анализ заключается в записи температуры образца во время равномерного нагрева или охлаждения его.

При исследовании превращений в твердом состоянии обычно применяют образцы с отношением высоты к диаметру от 1 до 2. Масса образца находится в пределах от нескольких граммов до нескольких десятков граммов, иногда до 150. 200 г. По оси образца просверливают канал до половины высоты, в который вводят спай термопары, соединенной с записывающим устройством. В результате этого записывается термограмма в координатах «температура образца - время». В пирометре Н.С. Курнакова (раздел 1.2.2) термопара подключается к рамке зеркального гальванометра.

Магнитные свойства ферромагнитных материалов при нормальных условиях зависят от их химического состава, способа изготовления и термической обработки. Кроме того, Магнитные свойства зависят от температуры и напряженного состояния.

Намагниченность насыщения Ms и точка Кюри Гс, или в не зависят от структуры при неизменном химическом и фазовом составе, то есть не зависят от размера зерна, дисперсности, формы и характера распределения фаз в объеме сплава, от плотности дефектов кристаллического строения, а также практически не зависят от напряженного состояния. Следовательно, намагниченность насыщения и точка Кюри являются структурно-нечувствительными свойствами.

Магнитная проницаемость, коэрцитивная сила, потери на гистерезис более других свойств зависят от структуры и даже от небольшого изменения содержания примесей. Эти характеристики входят в группу структурно-чувствительных свойств. Наиболее существенно на Магнитные свойства влияют примеси, образующие твердые растворы внедрения или дисперсные фазы.

В зависимости от соотношения магнитных параметров все Магнитные материалы делятся на две группы: магнитно-мягкие, обладающие высокой магнитной проницаемостью и малой коэрцитивной силой, то есть имеющие узкую петлю гистерезиса, и магнитно-твердые, отличающиеся большими значениями коэрцитивной силы, сравнительно невысокой магнитной проницаемостью и имеющие широкую петлю гистерезиса. Магнитно-мягкие материалы (МММ) применяют в качестве проводников магнитного потока (магнитопроводов). а магнитно-твердые (МТМ) - для постоянных магнитов.

Методы исследования строения металлов

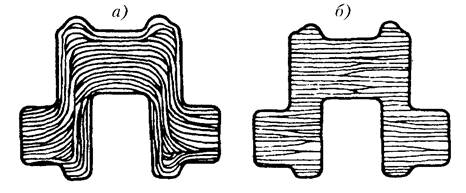

Исследованием структуры металлов и их сплавов определяется пригодность их к эксплуатации в различных условиях работы. К важнейшим методам исследования относят макро- и микроанализ, рентгеновский и термический анализ, а также дефектоскопию: магнитную, ультразвуковую, при помощи радиоактивных изотопов. С помощью макроанализа изучают структуру, видимую невооруженным глазом или через лупу, по изломам металла и макрошлифам. Для макроанализа отшлифовывают одну из поверхностей образца, затем «травят» ее одной из кислот. Макроанализ выявляет трещины, газовые пузыри, усадочные раковины, расположение волокон в прокате, поковках. По макроструктуре, например коленчатых валов, судят об их качестве. На рис. 9 представлены расположения волокон — правильное (а) и неправильное (б).

Микроанализ выявляет структуру по микрошлифам при увеличении в оптических микроскопах до 2500 раз, а в электронных микроскопах — до 25000 раз. Это важнейший анализ, позволяющий всесторонне изучить качество металла, определить структурные составляющие, форму и размер зерен, микродефекты, лежащие под поверхностью, неметаллические включения, качество термообработки. На основании микроструктуры можно объяснить причины неудовлетворительных механических свойств, не производя их испытаний. Микрошлифы изготовляют путем тонкого шлифования или полирования. При травлении различные составляющие структуры растворяются: одни зерна слабее, другие — сильнее; под микроскопом они видны как более темные или более светлые. Рентгеновский анализ применяют для исследования структур кристаллов и дефектов на определенной глубине внутри металла. Рентгеновские лучи проникают через тело, непроницаемое для видимого света, поэтому возможно обнаружить внутренний дефект, не разрушая металла. Глубина проникновения рентгеновских лучей в сталь составляет 100 мм. Исследование дефектов, лежащих на большой глубине, осуществляют с помощью γ-лучей.

Методами спектрального и химического анализов определяют химический состав металлов и сплавов. Спектральный анализ производится по спектру, получаемому от свечения металлов в раскаленном состоянии. Одни металлы дают линию желтого света, другие - зеленого и т. д. Таким образом можно обнаружить наличие любого металла, даже если его количество ничтожно мало.

Магнитная дефектоскопия позволяет исследовать ферромагнитные металлы: сталь, никель, кобальт. Она выявляет дефекты на глубине до 2 мм, например в сварных швах: раковины, трещины, неметаллические включения. Дефектные места обладают низкой магнитопроницаемостью и рассеивают магнитные силовые линии, которые огибают эти места, замыкаясь в магнитных полюсах (рис. 10).

Ультразвуковая дефектоскопия осуществляет эффективный контроль качества изделия и заготовок любых металлов на большой глубине. Ультразвуковая волна направляется на поверхность изделия, проникает вглубь и проходит через всю толщу металла. При отсутствии дефекта звуковые волны распространяются нормально.

Если па пути встретится дефект, то интенсивность ультразвука изменится. По изменению этой интенсивности выявляют дефект.

Ультразвуковая дефектоскопия широко применяется при контроле качества поковок, проката, роторов турбин, рельсов и т. д.

С помощью радиоактивных изотопов в металлургии обнаруживают попадание в металл шлака, скорость диффузии углерода в стали при цементации. Они помогают следить за изнашиванием деталей машин или огнеупорной кладки. Радиоактивность изотопов в изношенных местах изменяется из-за уменьшения количества изотопов на поверхности трения, при этом происходит изменение излучения, которое легко обнаружить

Методы исследования металлов и сплавов

Металлы и сплавы обладают разнообразными свойствами. Используя один метод исследования металлов, невозможно получить информацию обо всех свойствах. Используют несколько методов анализа [3, 6, 8].

Для определения химического состава используются методы количественного анализа:

1. Если не требуется большой точности, то используют спектральный анализ.

Спектральный анализ основан на разложении и исследовании спектра электрической дуги или искры, искусственно возбуждаемой между медным электродом и исследуемым металлом.

Зажигается дуга, луч света через призмы попадает в окуляр для анализа спектра. Цвет и концентрация линий спектра позволяют определить содержание химических элементов в металле.

Используются стационарные и переносные стилоскопы.

2. Рентгеноспектральный анализпозволяет получать более точные сведения о химическом составе. Проводится на микроанализаторах. Позволяет определить состав фаз сплава, а также характеристики диффузионной подвижности атомов.

Различают макроструктуру, микроструктуру и тонкую структуру.

Дляизучения структурыметалла используют:

1. Макроструктурный анализ (макроанализ)– изучение строения металлов и сплавов невооруженным глазом или при небольшом увеличении (до 30 раз) с помощью лупы на специальных макрошлифах (темплетах). Осуществляется после предварительной подготовки исследуемой поверхности (шлифование и травление специальными реактивами). Позволяет выявить и определить дефекты, возникшие на различных этапах производства литых, кованых, штампованных и катаных заготовок, а также причины разрушения деталей.

При этом устанавливают: вид излома (вязкий, хрупкий и другие виды излома); размер, форму и расположение зерен и дендритов литого металла; дефекты, нарушающие сплошность металла (усадочную пористость, газовые пузыри, раковины, трещины, дефекты сварки); химическую неоднородность металла, вызванную процессами кристаллизации или созданную термической и химико-термической обработкой; волокна в деформированном металле. Волокнистая структура металла позволяет судить о технологии изготовления детали (сварная, штампованная, полученная обработкой резанием).

2. Микроструктурный анализ (микроанализ) – изучение поверхности с помощью световых микроскопов (оптических). Увеличение 50 – 2000 раз. Позволяет обнаружить элементы структуры размером до 0,2 мкм.

Для этого используют образцы – микрошлифы с блестящей полированной поверхностью, так как структура рассматривается в отраженном свете. При этом можно наблюдать микротрещины и неметаллические включения.

Для выявления микроструктуры поверхность травят реактивами, зависящими от состава сплава. Различные фазы протравливаются неодинаково и окрашиваются по-разному, что позволяет выявить форму, размеры и ориентацию зерен, отдельные фазы и структурные составляющие.

Кроме световых микроскопов используют электронные микроскопы (просвечивающие, растровые) с большой разрешающей способностью. Изображение формируется с помощью потока быстро летящих электронов. Электронные лучи с длиной волны (0,04 – 0,12) 10 −8 см дают возможность различать детали объекта по их размерам, соответствующим межатомным расстояниям. При использовании просвечивающих микроскопов поток электронов проходит через изучаемый объект. Изображение является результатом неодинакового рассеяния электронов на объекте.

Различают косвенные и прямыеметоды исследования.

При косвенном методе изучают не сам объект, а его отпечаток – кварцевый или угольный слепок (реплику), отображающий рельеф микрошлифа для предупреждения вторичного излучения, искажающего картину.

При прямом методе изучают тонкие металлические фольги, толщиной до 300 нм на просвет. Фольги получают непосредственно из изучаемого металла.

В растровых микроскопах изображение создается за счет вторичной эмиссии электронов, излучаемых поверхностью, на которую падает непрерывно перемещающийся по этой поверхности поток первичных электронов. Изучается непосредственно поверхность металла. Разрешающая способность несколько ниже (25 – 30 нм), чем у просвечивающих микроскопов.

3. Для изучения атомно-кристаллического строения твердых тел (тонкое строение) используются рентгенографические методы, позволяющие устанавливать связь между химическим составом, структурой и свойствами тела, тип твердых растворов, микронапряжения, концентрацию дефектов, плотность дислокаций.

К физическим методам исследования можно отнести:

1. Термический анализ, основанный на явлении теплового эффекта. Фазовые превращения в сплавах сопровождаются тепловым эффектом, в результате на кривых охлаждения сплавов при температурах фазовых превращений наблюдаются точки перегиба или температурные остановки. Метод позволяет определить критические точки.

2. Дилатометрический метод.При нагреве металлов и сплавов происходит изменение объема и линейных размеров – тепловое расширение. Если изменения обусловлены только увеличением энергии колебаний атомов, то при охлаждении размеры восстанавливаются. При фазовых превращениях изменения размеров необратимы. Метод позволяет определить критические точки сплавов, температурные интервалы существования фаз, а также изучать процессы распада твердых растворов.

3. Магнитный анализ.Используется для исследования процессов, связанных с переходом из парамагнитного состояния в ферромагнитное (или наоборот), и при этом возможна количественная оценка этих процессов.

Читайте также: