Маркировка металла ударным способом

Обновлено: 18.05.2024

Вы также можете воспользоваться формой заявки на сайте.

Компания «ИНТЕРТУЛМАШ» специализируется на проектировании и поставке оборудования маркировки изделий металлургических заводов.

Наши инженеры разрабатывают и внедряют специализированные комплексные решения в металлургии для маркировки как холодного, так и горячего металла.

Автоматизированные и автоматические системы позволяют производить клеймение и маркировку следующих типов изделий: труб, листа, проката, рулонов, слябов, чушек и т.д.

Наши специалисты также внедряют системы идентификации и прослеживаемости изделий на протяжении всего производственного цикла изделий, в том числе с возможностью передачи и использования данных на следующих стадиях (хранения, эксплуатации и т.д.).

При проектировании систем используется оборудование ведущих мировых фирм-производителей, которое оптимально подходит для задач наших Заказчиков в каждом конкретном случае.

Наши инженеры проектируют и внедряют следующие виды решений по промышленной маркировке на холодном и горячем металле:

Все решения имеют возможность программирования состава марки, возможность выбора типов и размеров шрифта посредством встроенных систем управления, а также легко интегрируются с заводскими автоматизированными системами управления технологическими процессами (АСУТП) - системами управления конвейерными линиями и т.п.

Промышленная маркировка в металлургии распространена и во многих случаях обязательна. В зависимости от материала, на который наносится маркировка, и требований, предъявляемых стандартами, техническими условиями и заказчиками, возможно использование различных видов маркировки труб, проката, листов, рулонов, чушек, слябов и пр. Соответственно, для нанесения различных видов маркировки используется различное оборудование.

Ударно-механическая маркировка и маркировка прочерчиванием (маркировка при помощи штамповки)

Штамповка является основным методом маркировки в металлургии. Основными преимуществами ударно-механической маркировки и маркировки прочерчиванием являются следующие факторы:

- нанесенная маркировка при помощи штамповки представляет собой единое целое с металлоизделием, ее невозможно поменять (как этикетку или бирку) или смыть;

- штампованная маркировка имеет долгосрочную надежность и сохранность обозначения металлоизделия при транспортировке, перегрузке, складировании и хранении;

- возможно использование этого вида маркировки на неровных и грубых поверхностях металлоизделий;

- быстрое нанесение;

- легкая и точная идентификация при ручной или автоматической обработке металлоизделий.

Наиболее широко метод штамповки применяется при маркировке горячего металла, выполняемой на машинах непрерывного литья заготовок (МНЛЗ), а также при клеймении горячего металла в цехах горячего проката и при маркировке листа толстолистовой стали.

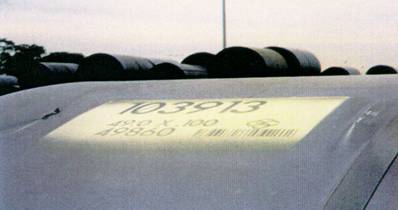

Маркировка при помощи штамповки наносится в виде буквенно-цифровых комбинаций, графически оформленных в виде совокупности точек. Маркировка наносится путем удара высокопрочных металлокерамических игл по металлоизделию. Кодировка маркировочного обозначения вводится при помощи электронного оборудования, что обеспечивает большую вариативность используемых текстов и кодов.

Агрегат для нанесения маркировки путем штамповки состоит из следующих узлов:

- штамповочная головка с кассетой ударных игл. Головка с кассетой является неразборным моноблоком, имеющим внутреннее воздушное охлаждение;

- манипулятор, перемещающий штамповочную головку к месту проведения операции по маркировке;

- пневматическое оборудование для перемещения и приведения в действие манипулятора и штамповочной головки;

- электронное программное обеспечение, размещаемое в защищенном отдельном блоке;

- место оператора, оборудованное клавиатурой для подбора кода маркировки;

- пульт управления для эксплуатации маркировочного агрегата и проведения на нем сервисных работ.

Кодировку для маркировки металлоизделий можно передать по компьютерной сети, запрограммировать или ввести вручную.

Основные характеристики

• Постоянные метки для идентификации в течение длительного периода транспортировки и хранения .

• Надежность метки в суровых условиях транспортировки и хранения.

• Высокая степень разборчивости символов для обычного или автоматического считывания.

• Разборчивая маркировка на грубых и неровных поверхностях.

• Высокая скорость маркировки.

Маркировка краской или чернилами

Маркировка красками или специальными чернилами - один из старейших способов маркировки. Наибольшее распространение сегодня маркировка красками имеет в легкой, электронной и пищевой промышленности, где используется оборудование типа IMAJE и DOMINO. Эти маркеры оборудованы специальными головками с соплами, с помощью которых возможно нанесение любого вида маркировки. Контрастность изображения обеспечивается различным количеством точек на единицу площади изображения. Новейшее оборудование для маркировки красками позволяет создавать разноцветные обозначения очень высокого качества.

Однако клеймение горячего металла красками невозможно: лучшие образцы лакокрасочной продукции выдерживают температуру не более 1.000 ºС. Плюс к этому в условиях металлургических предприятий и горячих цехов трудно обеспечить необходимую чистоту и приемлемый температурный режим, требуемые для безотказной работы краскоструйных сопел.

Затрудняет использование краскоструйных маркеров и характер поверхности многих металлоизделий. Окалина, пыль, неровности, влага и т.п. делают маркировку красками фрагментарной и недолговечной.

Все перечисленные факторы делают невозможным или экономически невыгодным использование краскоструйных маркеров в горячих цехах и при машинах непрерывного литья заготовок.

Однако маркировка в металлургии красками применяется - для обозначения холодных (остывших) металлоизделий. Единственное требование для использования маркировки красками - чистота и высокая адгезивность поверхности.

Краски используют для маркировки труб горячекатаных (на выходе из прокатного стана, когда температура изделия становится приемлемой), маркировки слябов и блюмов и т.п.

Оборудование для маркировки краской состоит из следующих узлов:

- головка с 7 или 9 соплами;

- манипулятор для перемещения головки с соплами;

- специальная панель для подготовки краски;

- пульт управления;

- терминал для оператора, с помощью которого можно вручную задавать параметры маркировки;

- электронная система управления (программное обеспечение).

Краскосопла имеют увеличенный диаметр отверстий, что препятствует их засорению, и приспособлены для операции самоочищения. Минимальная высота наносимой маркировки - 19 миллиметров, что может служить ограничением в использовании такого оборудования для некоторых видов металлоизделий.

С помощью оборудования для маркировки краской можно наносить не только буквенно-цифровые коды, но и штрих-коды. Однако, на данном оборудовании можно нанести только бинарные коды (содержащие минимум информации о металлоизделии), для считывания которых нужна специальная аппаратура (промышленные сканеры).

Оборудование для нанесения маркировки краской имеет высокую степень надежности. Однако, при использовании маркировки в металлургии с помощью красок и специальных чернил необходимо учитывать, что для полного высыхания краски требуется определенное время, при этом чем горячее металлоизделие, тем больший срок требуется для высыхания краски. При высокой температуре маркируемых металлоизделий также повышаются эксплуатационные расходы на краскоструйное оборудование: увеличивается расход красок, требуется больше времени для технического обслуживания агрегата и т.п.

• Постоянные метки для идентификации

• Высокая степень разборчивости символов для обычного или автоматического считывания в условиях неповреждения метки

Лазерная маркировка

Лазерная маркировка - самый современный способ нанесения требуемого обозначения, используемый в том числе и при маркировке в металлургии. Лазерная маркировка имеет много преимуществ, среди которых выделим:

- возможность нанесения практически на любой продукт промышленного изготовления - пластиковые изделия, стекло, металлоизделия, дерево и пр.;

- широкий выбор наносимых обозначений - от одномерных (1D) линейных штрих-кодов до двумерных (2D) изображений, в том числе сложных, вплоть до логотипов и защитных рисунков;

- высокая читабельность лазерной маркировки. Для считывания информации, нанесенной с помощью лазера, можно использовать даже недорогие сканеры, причем со значительного расстояния;

- очень высокая износоустойчивость, в том числе к температурному и абразивному воздействию;

- высокая контрастность и четкость изображений на маркировке, возможность прорисовки изображений практически любого размера.

Маркировка в металлургии с помощью лазерных установок имеет ряд особенностей, которые ограничивают ее применение. Если для нанесения лазерной маркировки на пластик или стекло не требуется специальной подготовки поверхности, а нанесение изображения можно производить полностью бесконтактным методом, то для абсолютного большинства металлоизделий необходима подготовка поверхности для нанесения лазерного клейма.

Такая подготовка поверхности металлоизделия заключается в предварительном нанесении на место клейма специальной белой краски, по которой и будет выжигаться лазерная маркировка. Необходимость использования краски вводит ряд ограничений:

- невозможно клеймение горячего металла;

- требуется время для высыхания краски;

- поверхность металлоизделия должна обладать достаточной адгезивностью для сохранности красочной основы лазерной маркировки.

В металлургии широко применяется лазерная маркировка листа толстостенной стали, наносимая на кромку изделия. Специальная керамическая краска наносится с помощью штемпельной подушечки или краскопульта на металлоизделие, после чего с помощью лазера практически моментально выжигается требуемая маркировка. Фон из керамической белой краски нужен для создания контрастной маркировки изделий.

Опыт показывает, что применение лазера для маркировки горячего металла - не самое эффективное решение: лучше использовать другие способы маркировки. Однако в зависимости от технологических процессов, применяемых на металлургическом предприятии, лазерное оборудование используют и для маркировки труб, проката, рулонов, чушек, слябов и прочей продукции.

Оборудование для нанесения лазерной маркировки состоит из следующих узлов:

- оборудование для нанесения краски на изделие (штемпель или краскопульт);

- лазер СО2;

- автоматизированный манипулятор для подведения лазера к требуемому участку изделия;

- терминал оператора;

- система управления оборудованием.

К преимуществам использования лазеров при маркировке в металлургии следует отнести невысокие энергетические и эксплуатационные затраты оборудования, а также высокое качество такого вида клеймения.

• Используют сочетание пистолета распыления краски и лазер CO2,

• Возможность нанесения штрих-кодов (bar code), логотипов, любых символов

Маркировка с помощью табличек (бирок)

В последние годы маркировка с помощью привариваемых табличек (бирок) стала востребованной для многих видов металлопродукции. Маркировка привариваемыми табличками дает надежную автоматическую идентификацию любых металлоизделий, поэтому она нашла широкое применение при маркировке горячего металла. Привариваемые таблички не мешают технологическим процессам обработки металлоизделий, надежны при дальнейшей транспортировке, складировании и хранении.

К преимуществам такого метода маркировки в металлургии следует отнести следующее:

- табличку с маркировкой можно прикреплять к любому металлоизделию независимо от его размеров, характера поверхности, температуры изделия и т.п.;

- в качестве носителя маркировки выступает заранее изготовленная металлическая табличка с четкой маркировкой, которая легко читается (в том числе автоматически с помощью детекторов или сканеров) и не боится непогоды и неблагоприятных погодных и атмосферных условий;

- для автоматического считывания информации об изделии на таблички практически всегда наносится штрих-код, который может нести очень большой объем информации об изделии и его изготовителе;

- при массовом применении использование табличек для маркировки экономически оправдано, особенно в тех случаях, когда нанесение другого вида маркировки невозможно или ненадежно.

Таблички для маркировки труб, листа, рулонов, проката, чушек, слябов и прочего изготавливаются из металла с нанесением специальной белой керамической краски. После бесконтактного нанесения лазером СО2 буквенно-цифровых кодов и штрих-кода получается четкая, контрастная маркировка, стойкая к износу и неблагоприятным внешним условиям. В настоящее время для кодировки металлоизделий используются линейные одномерные (1D) штрих-коды в виде линий. Вся информация об изделии и его изготовителе закодирована с помощью поперечных линий и пробелов между ними.

Возможно применение различных штрих-кодов, используемых в промышленности и читаемых стандартными сертифицированными детекторами (сканерами). При подборе наиболее оптимального символа (Code 128, 39, 2 of 5 и т.д.) учитываются условия нанесения штрих-кода для каждого вида металлоизделий, а также объем информации, который необходимо использовать для маркировки в металлургии.

Для изготовления маркировочных табличек используется специальный лазерный принтер. С помощью компьютера оператор может задать на рабочем терминале или получить по компьютерным сетям от вышестоящей АСУТП все необходимые данные для печати табличек. Лазерный принтер для изготовления маркировочных табличек очень компактен и свободно размещается рядом с персональным компьютером оператора установки. Выбор необходимого лазерного принтера определяется требованиями, предъявляемыми к маркировочным табличкам:

- размеры маркировочной таблички;

- объем информации, подлежащей кодировке, а также размер кодировки, который необходимо нанести на табличку;

- требуемая производительность (скорость печати табличек).

Исходным материалом для изготовления маркировочных табличек является специальная металлическая лента с керамическим покрытием, на котором лазером выжигается маркировка труб, листа, проката и т.п.

Промаркированные лазером таблички прикрепляются к металлоизделиям либо вручную, либо с использованием автоматизированного сварочного оборудования. Для ручного крепления маркировочных табличек используют строительные пистолеты или ручные сварочные аппараты.

Использование автоматизированного сварочного оборудования может быть обусловлено условиями работы, а также желанием снизить количество ручного труда, что экономит не только рабочую силу, но и время. Маркировку горячего металла, когда температура металлоизделий достигает 1.000 ºС, лучше и безопаснее проводить с помощью сварочных автоматов. Так, маркировка слябов, разливаемых на МНЛЗ, возможна только с помощью автоматизированного оборудования, без участия человека.

Выбор метода крепления маркированной таблички осуществляется исходя из особенностей технологического процесса металлургического предприятия и с учетом техники безопасности для персонала. Наиболее часто для крепления маркировочных табличек используются следующие операции:

- крепление с помощью гвоздей (шурупов, клепок, шлиц и пр.);

- крепление с помощью проволоки или перевязочной ленты;

- сварка по технологии MIG;

- контактная или дуговая сварка.

Агрегат автоматического крепления маркировочных табличек состоит из следующих узлов:

- оборудование для изготовления маркировочных табличек (лазерного принтера, ножниц и пр.);

- манипулятор для доставки таблички к месту крепления на металлоизделии;

- сварочный автомат для крепления маркировочной таблички;

- рабочее место оператора с пультом управления и сервисной панелью;

- программное обеспечение в отдельном защищенном блоке.

• Возможность присоединения постоянных, высоконадежных табличек с штрих-кодами и другой информацией

• Отсутствие воздействия на металл

• Высокая надежность соединения с помощью сварки

• Малый цикл маркировки - около 15 секунд.

Для идентификации и прослеживаемости изделий системы маркировки и клеймения дополняются системами для распознавания символов и марок.

Системы распознавания символов и марок

• Возможность распознавания на дистанции до 15 метров

• Считывание с транспортировщиков

• Считывание с кранов

• Отслеживание изделий в любых точках производственного процесса

• Распознавание всех типов маркировки: механической, краской, набивными табличками.

Обзор всех 10-ти известных способов маркировки изделий из металла: плюсы и минусы

узор, текст, рисунок, указывающие на эксклюзивность и оригинальность.

Качественную маркировку нельзя стереть, подделать, если кто-то и пытается сделать, то это крайне трудно, заметно и очень дорого.

Существует 10 популярных способов нанесения буквенно-цифровой, художественной информации на металл:

- Ударно-точечный

- Фрезерный

- Лазерный

- Электрохимический

- Электроискровый

- Каплеструйный

- Термотрансферный

- Шелкография

- Металлофото

- Ультрафиолетовая печать

Механический способ нанесения рисунка, цифр, букв выполняется путем точечного удара по металлу по заданной траектории. С одной стороны, получается углубление, а с другой ー выпуклость. Метод имеет и другое название ー иглоударная маркировка.

● Относительно недорогая стоимость оборудования;

● Возможна работа по горячей поверхности, в цехах горячего проката, на машинах непрерывного литья заготовок. Когда температура этих полуфабрикатов достигает более 100 градусов;

● Можно быстро получить глубину маркировки до 1-2 мм;

● Есть компактные ручные мини-версии: виброкарандаш, игольчатый пистолет можно использовать под индивидуальную гравировку на тонком металле;

● Удобно маркировать серийные номера, штрих- и QR коды, дата матрикс, которые генерирует программа в автоматическом режиме.

● Подходит для мелко- и среднесерийного производства. Для кого-то это плюс, но если речь идет о серийной маркировке от 500 изделий за смену – иглоударник труднее автоматизировать;

● Необходимы разные иглы под разные материалы (различная сила удара, толщина маркерной иглы влияет на рисунок), частая замена пружин, опускающих и возвращающих иглы, смазывающих жидкостей. Одной иглы хватает на 1-6 месяцев, в зависимости от интенсивности работы, цена в среднем около от 6000 до 38 000 рублей.

Другой вид механической маркировки. Технология заключается в срезании верхнего слоя металла вращающейся фрезой. За счет изменения глубины воздействия получаются выпуклые изображения.

● Объемные рисунки, логотипы.

● Необходимость надежной фиксации детали в процессе работы;

● Используются чаще твердосплавные фрезы, которые являются дорогим расходным материалом (500-1000 руб);

● Для изделий с достаточной толщиной металла;

● Есть отходы производства - стружки.

Электрический ток, проходит через электролит (солевой раствор, побуждающий заряженные электроны двигаться быстрее) и травлением оставляет след на металле. Изображение соответствует трафарету, который плотно прилегает к металлической поверхности.

На нержавейке можно наносить белую маркировку (при постоянном токе) и черную (при переменном).

● Самый простой способ;

● Подходит для всех металлов.

● Нечеткие размытые границы, что неприемлемо для мелких изображений, но допустимо для крупных;

● Затраты на изготовление трафаретов. Цена на трафареты от 500 до 10 000 рублей в зависимости от сложности;

● за 1 штуку. Один трафарет используется порядка 200 раз, потом надо заказывать новый.

Под воздействием высокого тока плавится верхний слой и остается характерный темный след на металле. Для работы на станке деталь фиксируют, покрывают ее специальной тонкой пленкой с аппликацией, на расстоянии искрообразования печатающая головка вибрирует под напряжением тока и наносит маркировку, выплавляя искрой 0,1-10 мкм металлической поверхности.

● Простота использования (похоже на работу с выжигателем по дереву);

● Работа с тонкими поверхностями без их деформирования;

● Без дополнительных расходных материалов.

● Невысокая производительность (скорость пермещения маркера до 10 мм/сек);

● Невозможность нанесения цветных обозначений;

● Ограничения по работе в помещении с повышенной влажностью (более 75%);

● Значительный износ электрода (0,05 - 0,22 мм на одну позицию, при длине вольфрамового электрода в 175 мм, цена - 300-800 руб).

Принцип работы каплеструйного маркиратора схож со струйным принтером, только изображение проявляется не на бумаге, а на металле. Краска передается на поверхность как плоскую, так и цилиндрической формы. Разнообразие пигментов может раскрасить разными цветами логотип, штрих-код. Для маркиратора используются чернила и растворитель.

● Быстрое нанесение (до 10 м/с);

● Для разных форм и поверхностей.

● Чувствительность к пыли, не рекомендуются для помещений, где есть взвешенные частицы (мука и т.п.);

● Низкая стойкость маркировки к внешним факторам (трение, жидкости и пр.);

● Большие затраты на расходные материалы: чернила, растворитель, прочее. Многие узлы (фильтры, помпы) надо менять не реже чем 1 раз в год.

Краска наносится на металлическую поверхность посредством нагрева термотрансферной ленты, риббона (красящей ленты). То есть нагретая печатающая головка маркера воздействует на красящий пигмент, он плавится и оставляет отпечаток.

Технология не пользуется популярностью из-за:

● большой расход термотрансферной ленты (на 1 000 маркировок 10*15 см - 3 рулона);

● недостаточно стойкая маркировка, боится высоких температур, их перепадов, механического воздействия.

В основном данный вид маркировки используется на плоских поверхностях, так как изображение переносится через трафарет (мелкозернистая сетка) натянутый на раму. Краска продавливается через эту печатную форму. Перенос рисунка производится на уже окрашенное изделие или необходимо предварительно покрыть его адгезивным составом, обеспечивающим хорошее сцепление частиц жидкой краски и твердого металла.

● Устойчивость маркировки к атмосферным изменениям;

● Насыщенные, яркие изображения.

● Только для плоских поверхностей (ровные, выпуклые);

● Оттиск все же поверхностный, при механическом воздействии или контакте с растворителем рисунок ухудшится;

● Низкая скорость печати, большую долю времени забирает сушка готовых изделий;

● Высокие затраты на расходники: краску, рамы (3 000-5 000 руб/шт), подготовку трафаретов.

Для алюминиевых шильдиков применяется техника металлофото - проявление фоточувствительной соли на поверхности. Рисунок будто внедряется в металл.

Сами шаги очень знакомы любителям фотопечати: пленка с изображением фиксируется на алюминиевую поверхность, далее идет экспозиция, проявление и закрепление, нанесение цветов и погружение объекта в специальный уплотняющий раствор.

● Высокая стойкость цвета к выгоранию от солнца, воздействию растворителей. Нестираемость;

● Яркий результат: разноцветные логотипы, надписи, .

● Печать только на алюминиевых спецпластинах для металлофото;

● Нет белого цвета и полноцвета, только полутона;

● Трудоемкость процесса, что влияет на скорость производства;

● Высокая себестоимость, что особенно чувствительно для малотиражного производства (дорогие пластины из анодированного алюминия).

На обезжиренный металл наносится праймер, краска для УФ-плоттера и рисунок “закрепляется” под действием ультрафиолета, т.к. используемые чернила фотополимеризуются, затвердевают на поверхности. Оборудование для маркировки - струйный UV-принтер

● Способ подходит для любого типа металла, сплавов;

● Быстрый цикл маркировки: прямая печать с компьютера на металл, несколько минут от запуска операции до готовой продукции;

● Высокое качество печати с разрешением до 1400 DPI.

● Устойчивость к влаге, выгоранию.

● Расходный материал. Чернила (6500-9000 руб за 1 литр краски одного цвета, расход 10-20 мл*м2), все узлы, контактирующие с краской: помпа, вайперы, картриджи, уплотнители;

● Ультрафиолетовая печать несет больше декоративную функцию, для промышленного назначения ее минус в том, что рисунок можно “сошкрябать”.

Технологичный и популярный метод для металлических изделий за последние 5 лет. Под воздействием лазерного луча всего 15-20 микрон наносится высокоточная маркировка на любой материал.

● Качественная маркировка: высокое разрешение (до 1 200 DPI) и точное позиционирование (5-7 мкр);

● Применяется для всех видов металла: латунь, медь, алюминий, нержавеющая сталь, титан, легированная углеродистая сталь и т.д.;

● Высокая скорость печати при этом не создается нагрузки на узлы станка;

● Отсутствие расходных материалов, а значит и затрат на них;

● Незаменим для маркировки в труднодоступных местах;

● Энергоэффективное потребление электричества (700-900 Вт);

● Одинаково хорошо маркируются изделия разной формы, размеров, структуры.

● Изначально цена за профессиональный лазерный маркиратор высока, но, как правило, уже через 1 год с небольшим оборудование хорошо окупается, что нельзя сказать с уверенностью относительно других установок, которые требуют больших затрат на расходники, периодическую замену узлов, плановое и внеплановое техобслуживание и гарантийный ремонт

На данный момент, 2021-2022 гг, лазерная маркировка металлических изделий считается самой эффективной как по качеству (точность в 5-7 микрон), так и по экономической составляющей. Купив лазерный маркиратор, можно забыть о постоянных дополнительных тратах на расходные материалы (которые, например, у каплеструйного в год достигают 30% и больше от стоимости оборудования), он не влияет на устоявшуюся скорость конвейерной ленты, а срок эксплуатации в 10 лет - один из самых долгих из маркираторов. Прибор может быть установлен на круглосуточном производстве и выдерживать нагрузки 24/7. Технически использовать его не сложнее других установок, даже легче, так как в основном все делает программа. Задача оператора - подготовить файл-макет и выставить параметры в ПО. Надежность аппарата (ручного, стационарного) как и нанесенной маркировки в разы выше, что напрямую влияет на итоговую стоимость владения в перспективе 3-6 лет и выше.

Кроме лазера можно присмотреться к иглоударной установке. Особенно, если у вас не масштабное производство. Стоимость владения выше чем у лазера (80 000-130 000 руб/год). Есть небольшие расходники, иглы, но им можно делать более глубокую маркировку, быстрее чем на лазере (5 символов/с). Также ударно-точечник берет любой металл, не зависит от его твердости и формы. Он требует меньше ручного труда и косвенных трудозатрат, которые встречаются при работе с другим оборудованием: выбор краски, растворителя, прочистки после печати, отслеживание постоянного наличия риббонов, красящей ленты и термоэтикеток, их замена.

Выбор маркирующего оборудования по металлу широк. Мы постарались честно осветить самые популярные и передовые способы и технологии на ближайшие 5 лет. Искренне надеюсь информация была вам полезна

Маркировка металла ударным способом

ГОСТ 2.314-68

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ЕДИНАЯ СИСТЕМА КОНСТРУКТОРСКОЙ ДОКУМЕНТАЦИИ

УКАЗАНИЯ НА ЧЕРТЕЖАХ

О МАРКИРОВАНИИ

И КЛЕЙМЕНИИ ИЗДЕЛИЙ

ИПК ИЗДАТЕЛЬСТВО СТАНДАРТОВ

УКАЗАНИЯ НА ЧЕРТЕЖАХ

О МАРКИРОВАНИИ И КЛЕЙМЕНИИ ИЗДЕЛИЙ

Unified system for design documentation. Instructions for marking and stamping articles.

ГОСТ 5292-60

в части п. 6

Утвержден Комитетом стандартов, мер и измерительных приборов при Совете Министров СССР в декабре 1967 г. Срок введения установлен

1. Настоящий стандарт устанавливает правила нанесения на чертежи указаний о маркировании и клеймении изделий всех отраслей промышленности.

(Измененная редакция, Изм. № 2).

2. Указания о маркировании и клеймении помещают в технических требованиях чертежа и начинают словами: «Маркировать. » или «Клеймить. ».

Указания о клеймении на чертежах помещают только в тех случаях, когда необходимо предусмотреть на изделии определенное место клеймения, размеры и способ нанесения клейма.

3. Место нанесения маркировки или клейма на изображении изделия отмечают точкой и соединяют ее линией-выноской со знаками маркирования или клеймения, которые располагают вне изображения. Знак маркирования - окружность диаметром 10 . 15 мм (черт. 1), знак клеймения - равносторонний треугольник высотой 10 . 15 мм (черт. 2).

Внутри знака помещают номер соответствующего пункта технических требований, в котором приведены указания о маркировании и клеймении.

Знаки маркирования и клеймения выполняют сплошными основными линиями.

4. Если маркированию или клеймению подлежат определенные части изделий (головка болта, торец вала и т. п.), то знаки маркирования или клеймения на чертеж не наносят, а место нанесения маркировки или клейма указывают в технических требованиях.

5. Если указания о маркировании и клеймении помещают в технических условиях на изделие, то на чертеже изделия делают следующую запись: «Маркировать по ТУ. ».

6. Если маркировка и клеймо необходимы, но нанесение их на изделие нецелесообразно или невозможно по конструктивным соображениям, то в технических требованиях помещают соответствующее указание, например: «Маркировать. на бирке» или «Клеймить. на бирке».

7. При необходимости ограничить участок поверхности для нанесения маркировки или клейма наносят сплошной тонкой линией границы участка и указывают его размеры (черт. 3) или изображают маркировку, или клеймо, наносимые на изделие.

(Измененная редакция, Изм. № 1).

8. Указания о маркировании и клеймении должны определять:

а) содержание маркировки и клейма;

б) место нанесения;

в) способ нанесения (при необходимости);

г) размер шрифта (при необходимости).

9. С целью сокращения объема надписей на чертеже допускается указания о содержании и способе нанесения маркировки или клейма приводить буквенными обозначениями, установленными приложением 1 к настоящему стандарту.

ПРИЛОЖЕНИЕ 1

Рекомендуемое

ОБОЗНАЧЕНИЯ СОДЕРЖАНИЯ И СПОСОБОВ НАНЕСЕНИЯ МАРКИРОВКИ И КЛЕЙМ

1. Содержание маркировки указывают буквенными обозначениями, приведенными в табл. 1.

Товарный знак, наименование предприятия-изготовителя

Обозначение изделия по основному конструкторскому документу

Заводской номер изделия*

Номер плавки, порядковый номер в плавке

Знаки полярности, направления вращения, направления потока среды и др. данные, необходимые для монтажа

* Под номером изделия понимается также номер партии или серии.

2. Содержание клейма указывают буквенными обозначениями, приведенными в табл. 2.

Испытания (контроль): механические, гидравлические, пневматические, электрические, на твердость и др.

3. Способы нанесения маркировки или клейма указывают буквенными обозначениями, приведенными в табл. 3.

Способ нанесения маркировки или клейма

Литьем или давлением (прессованием, штамповкой и т.п.)

Примечание . Если маркировка или клеймо могут быть нанесены любым способом, то способ нанесения не указывают.

4. Обозначения и способы нанесения маркировки и клейма указывают на наклонном участке линии-выноски.

ПРИМЕР НАНЕСЕНИЯ на чертеже обозначений заводского номера изделия ударным способом и клейма окончательной приемки краской при наличии в технических условиях на изделие всех данных о маркировании и клеймении приведен на черт. 1 .

При этом в технических требованиях чертежа делают запись по типу: «3. Маркировать и клеймить по ТУ. ».

ПРИМЕР НАНЕСЕНИЯ на чертеже обозначений марки материала - краской, обозначения изделия, заводского номера его и товарного знака - литейным способом, при необходимости указания на чертеже отсутствующих в технических условиях данных о месте, способе нанесения и шрифте маркировки, приведен на черт. 2 .

При этом в технических требованиях чертежа делают запись по типу:

а) если маркировки выполняются разным шрифтом, -

«4. Маркировать по ТУ . шрифтом . ГОСТ . ».

5. Маркировать по ТУ . Чл - шрифтом. ГОСТ . Нл - шрифтом. ГОСТ. ».

«6. Маркировать по ТУ . шрифтом . ГОСТ . »:

б) если маркировки выполняются одним шрифтом, -

(Введено дополнительно, Изм. № 1).

ПРИЛОЖЕНИЕ 2

ТЕРМИНЫ И ОПРЕДЕЛЕНИЯ

Маркирование - нанесение на изделие знаков, характеризующих это изделие.

Маркировка - совокупность знаков, характеризующих изделие, например: обозначение, шифр, номер партии (серии), порядковый номер, дата изготовления, товарный знак предприятия-изготовителя, марка материала, группа селективности, монтажные или транспортные знаки и т. п.

Клеймение - нанесение на изделие знаков, удостоверяющих его качество.

Оборудование для ударной и лазерной маркировки

Любое изделие содержат информацию, которая определяет: назначение, свойства, дата изготовления и наименование производителя. Это имеет отношение не только к бытовым предметам, но и промышленным продуктам. «Клеймо» наносится для отслеживания деталей на каждом этапе производства и после выпуска готового товара.

Оборудование и технологии SIC Marking решают сложные задачи маркировки металла, пластика, стекла и других материалов. Методы, разработанные компанией, успешно применяются в различных отраслях промышленности – автомобилестроение, металлургия, медицина, авиация. ООО «Волгодонскэнергоснаб» с 2010 года поставляет продукцию SIC Marking российским предприятиям и организациям.

Консультации предоставляются по телефону 8 (863) 270-39-73 и e-mail:

Когда требуется ударная или лазерная маркировка

Маркировке подлежат конечные товары, их составные части и компоненты. Если механизм или деталь эксплуатируется в агрессивной среде, то к идентификации выдвигаются высокие требования. Маркираторами SIC Marking можно наносить необходимую информацию на поверхности, подверженны[ трению, ржавчине, химии и другим агрессивным средам.

Технология Direct Part Marking применяется повсеместно в разных отраслях – авто, оборонная промышленность, добыча нефти и газа и т. д. Метод прямой маркировки отличается долговечностью и периодом работы свыше 30 лет. Нанесённое клеймо отслеживается на протяжении жизненного цикла детали или товара – от заготовки до списания в утиль. При возникновении аварийной ситуации специалист предприятия может распознать узлы и части системы, в т. ч. 2D-код.

Область применения лазерной и ударной маркировки:

- Ведущие автоконцерны идентифицируют компоненты автомобилей, в т. ч. VIN-номер.

- РЖД использует идентификацию критичных узлов подвижного состава.

- Предприятия нефтегазодобывающего сектора применяют ударно-точечные методы нанесения клейма на буровые установки и трубы.

- Производители оборудования используют маркираторы SIC Marking для изготовления паспортных табличек, шильдов и кабельных бирок.

- Аффинажные заводы наносят информацию на золотые слитки ударно-точечным или прочерчивающим методами.

Функции маркировки по металлу

1. Информационная. Это её основная функция. Благодаря нанесенным на данным, потребитель может понять, из какого материала изготовлено изделие, и какими свойствами оно обладает.

2. Идентификационная. Позволяет распознать конкретный товар и выделить его среди других.

3. Эмоциональная и мотивационная. Красивая маркировка может послужить дополнительным стимулом к приобретению товара. В свою очередь, небрежно или неразборчиво нанесенные данные могут заставить покупателя задуматься, стоит ли ему связываться с данным производителем.

Виды маркировки

Оборудование французского концерна представлено тремя технологиями:

- Ударно-точечная маркировка. Информация наносится путём удара карбидной иглы по поверхности детали. Расположение точек и расстояние между ними определяет система управления контроллера. Картинки и лого заносятся через программное обеспечение или USB-накопитель. Буквы, цифры или 2D-код, которые впоследствии переносятся на изделие.

- Метод прочерчивания. Карбидная игла приводится в действие электромеханическим приводом и через подключение к пневматической системе предприятия. Надпись формируется путём погружения в поверхность и передвижения по горизонтали. Алгоритм непрерывных линий воспроизводит заданное изображение.

- Лазерная маркировка металла и других поверхностей. Объектив создаёт поток в 30 mkm, зеркала направляют луч на поверхность, который формирует цифробуквенный текст или рисунок.

Интерфейс на русском языке и инструкция по эксплуатации обеспечивает быстрый процесс обучения в работе соборудованием для маркировки от компании SIC Marking.

Примеры уникального использования маркировки

Вариантов применения ударных и лазерных маркираторов много и каждый из них по-своему уникален. В одном случае выбранная технология не имеет аналогов. В другой ситуации – производственный процесс за счёт маркировки выходит на новый технологический уровень.

Пример №1:

Перед заводом стояла задача повышения производительности на участке для маркировки колёсных ступиц. Наряду с этим, необходимо было снизить количество дефектов и требования к квалификации персонала. Ранее проблему решали путём нанесения на металл клейма наборным способом.

Задействовав ударный маркиратор и внедрив инжиниринговый опыт, предприятию удалось решить поставленные задачи. Уровень производительности на участке вырос в 2 раза, а количество брака практически нивелировано. Операторы прошли обучение — квалификационные требования снизились в несколько раз.

Пример №2:

Для завода, занимающегося чугунным литьём, требовалось решить задачу быстрой идентификации изделий. К маркировке выдвигались требования – возможность сканирования и период службы нанесённой информации от 20 лет.

Оптимальным решением стало внедрение на предприятие ударно-точечной технологии для создания маркировки по стандарту Datamatrix.

Способы клеймения

Клеймение– это пробирно-технологическая операция нанесения оттиска государственного пробирного клейма на ювелирные и бытовые изделия из драгоценных металлов.

1.

Механический метод — оттиски клейм наносятся на изделие ударным способом (механическими пробирными клеймами при помощи молотка, либо на станках для массового клеймения). Оттиски наносятся как изнутри, так и снаружи. Так же используются специальные подставки — наковальни, подходящие по форме к изделию. Является самым массовым способом (70-80% всех изделий клеймятся именно так).

ДОСТОИНСТВА: Оттиски четкие, стойкие, долговечные. НЕДОСТАТКИ: При нанесении клейм, изделие может быть подвержено порче (некоторой деформации от удара молотком по клейму).

2.

Электро-искровой метод — оттиски клейм наносятся на изделие медными клеймами-электродами при помощи электро-искровой установки. Оттиск выжигают искрой, бегущей по контуру клейма-электрода, в водной среде, под действием электрического тока. Отличительной особенностью именника для электро-искрового клеймения должны являться перемычки сверху между контуром именника и его знаками, а так же заход электрода впереди сверху.

10-20% ювелирных изделий клеймятся данным способом (примерно 400 изделий в смену).

ДОСТОИНСТВА: Оттиски четкие, стойкие, долговечные. Изделия порче не подвергаются. Возможность нанесения на специфические формы, а так же полые и т.п. изделия. НЕДОСТАТКИ: Единственный нюанс состоит в необходимости более тщательной подготовки площадки под оттиск пробы. Малейшие поры, шероховатости, дефекты литья или недостаточная полировка — и электро-искровой способ уже неприменим.

3.

Лазерный метод — осуществляется при помощи лазерной установки. При этом используются клейма-маски. Контур клейма идет пунктиром. Поверхность должна быть тщательно подготовлена, отполирована. 10-20% ювелирных изделий клеймятся данным способом (примерно 600 изделий в смену).

ДОСТОИНСТВА: Оттиски четкие. Возможность нанесения на любую поверхность (выпуклую, вогнутую, полую). НЕДОСТАТКИ: Не имеет, за исключением тщательной подготовки поверхности.

Востребованные типы оборудования SIC Marking

По результатам анализа 2021 г. российские предприятия отдают предпочтение мобильным установкам для автоматизации труда и формирования участков по нанесению маркировки. В Европе ситуация диаметрально противоположная – спрос вырос на интегрируемые модели.

Об ударной маркировке по ГОСТу 26.08.0085 читайте в этой статье.

Ударно-точечный маркиратор ЕС1

Маркиратор стационарного типа EC-1 поставляется с осью вращения или без. Оборудование оснащено клавиатурой для навигации и управления контроллером. Графическое меню в виде пиктограмм позволяет редактировать и переключать на табличный вид. Кнопки, отвечающие за опции, расположены в верхней части экрана. Интерфейс позволяет редактировать файлы на силу удара, качество, расположение и т. д. Допускается переносить сведения на внешний носитель.

Для маркировки цилиндрических деталей необходима ось вращения ec1a.

- размер маркировочного окна – 120х100 mm;

- стандартная высота детали – 280 мм, с иглой 60 мм – 300 mm;

- 100% программирование оператором;

- маркировка карбидной иглой может быть прямой, угловой, радиальной и инверсной;

- цветной дисплей с разрешением HD;

- USB-порт;

- компактностные размеры – 635х300х311 mm;

- общий вес оборудования – 16 кг;

- наличие рабочего стола;

- комплектуется программным обеспечением для работы на компьютере.

Варианты изготовления клейма на маркираторе:

Портативный ударно-точечный маркиратор sice1-p123

Маркиратор sice1-p123 состоит из контроллера e1 и ударной головы p123, которая имеет два вида маркировочного окна 120х25 и 120х40 mm. В пределах указанных размеров надпись может иметь любой формат и стиль.

Основные параметры e1:

- нанесение символов со скоростью до 2,5 символов/сек.;

- настройка удара – 9 программ;

- графическое меню с быстрым доступом к функциям;

- экран с разрешением HD320х240 px;

- защита доступа;

- поддержка 15 языков.

Голова оборудования состоит из алюминиевого корпуса, пластиковой крышки и прижимного механизма из нержавейки. Модернизированная конструкция весит 2 кг, что облегчает работу оператора.

Характеристики портативного маркирующего устройства p123:

- работает на ударно-точечной технологии;

- совместим с контроллером e1 и e10;

- окно для нанесения символов – 120х25 или 120х40 mm;

- вес 3,7 кг.

Маркированная деталь на sice1-p123:

Мобильный маркиратор металла sice10-p63

Для маркировки угловых соединений и цилиндрических деталей оптимально использовать компактный sice10-p63. С помощью устройства оператор наносит переменные данные на крупногабаритные изделия, неподвижные конструкции и трубопровод. Инженеры SIC Marking рекомендуют устройство для создания 2D-кодов. Удобная конструкция весом 8,2 кг надёжна и долговечна в эксплуатации.

Основные характеристики контроллера e10:

- скорость нанесения 5 символов/сек;

- 9 уровней программирования силы удара;

- 3 уровня защиты, 2 из которых задаются паролем;

- цветной LSD-дисплей 95х54 mm;

- 17 языков;

- USB-порт, возможность резервного копирования и обмена данными;

- функция автоматической диагностики;

- габариты – 32,2х38х11,2 см при весе 5 кг.

Параметры маркирующего устройства p63:

- маркировочное окно 60х25 мм;

- работает на базе ударно-точечной технологии;

- габариты конструкции 26,1х13,9х21,1 с весом 3,2 кг.

Пример ударной маркировки металла с помощью sice10-p63:

Стационарный маркиратор e10-c303

Ударно-точечный e10-c303 предназначен для нанесения информации на небольшие и средние детали. За счёт увеличенного окна установки 300х150 mm можно наносить большой объем информации. На вертикальной оси размещён цифровой указатель, упрощающий и ускоряющий настройку перед каждой операцией.

Дополнительные характеристики контроллера e10:

- компактный корпус 322х380х112 мм;

- прямая, угловая, радиальная и зеркальная маркировка символов;

- мембранная клавиатура;

- возможность загрузки логотипа с ПК;

- цветной графический LSD-экран;

- опция просмотра истории маркировки.

Технические параметры маркирующей установки c303:

- символы наносятся в пределах маркирующего окна размером 300х150 мм;

- совместимость с контроллером e10 и e10R;

- ударно-точечная технология;

- вес 35 кг с габаритами 38,6х41х70,4 см.

Пример ударно-точечной маркировки:

Портативный E-MARK для универсальной маркировки

Портативный E-MARK работает на ударно-точечной технологии. Полностью автономное оборудование функционирует на одном заряде АКБ до 4 часов. Отсутствие кабелей нивелирует несчастные случаи поражения электрическим током.

Универсальное устройство позволяет наносить текст, цифры и логотипы на тяжелых, больших и труднодоступных деталях. Точная маркировка E-MARK также обеспечивает нанесение 2D-кода (Data Matrix).

- маркировочное окно 60х25 мм или 120х40 мм (E-markXL);

- управление контроллером e1;

- шрифт 1-60 мм;

- USB-порт;

- цветной экран 320х240 pxв формате HD;

- время до полного заряда – 1 час

- вес 3,2 кг

- регулировка настройки расстояния между иглой и поверхностью;

- комплектуется чемоданом для транспортировки и хранения, АКБ (2 шт.), зарядным устройством и ПО на русском языке.

Обзор маркированных деталей с помощью E-MARK:

Какие бывают способы и приспособления для маркировки

Способы и приспособления для маркировки металла делятся на на следующие типы.

Каплеструйный способ. Данный тип нанесения маркировки примечателен тем, что он не абсолютно портит поверхность металла. Каплеструйная маркировка не подвергается коррозии и не окисляется. Рисунок получают путем нанесения чернильных капель.

Лазерный способ. Он позволяет беспрепятственно нанести маркировку на любые виды металла: никель, латунь и прочее. Чтобы нанести изображение таким способом, в аппарате устанавливается изделие и задаются параметры будущего маркера. Происходит нанесение так: луч лазера двигается и выжигает контур маркера на установленную глубину и ширину.

Типы поставляемого оборудования для ударно-точечной маркировки

Компания "ИНТЕРТУЛМАШ" производит поставки 3-х основных типов оборудования для нанесения маркировки с помощью ударных игл (другое оборудование поставляется по запросу):

- портативное оборудование, которое используется оператором вручную для клеймения в труднодоступных местах. Переносное оборудование может быть оснащено аккумуляторами, что дает возможность работать без подключения маркировочного оборудования к электросетям.

- промышленное оборудование, которое интегрируется в производственную линию, и проводит маркировку в автоматическом режиме;

Для считывания информации, закодированной в маркировке, используются специальные приборы - контроллеры (сканеры).

Ударно-точечная маркировка

Современное крупномасштабное производство, логистику, оптовую и розничную торговлю невозможно представить без использования маркировки товаров и изделий. Маркировка на готовых изделиях и отдельных комплектующих и частях позволяет вести компьютерный учет продукции на производстве, складе, при транспортировке, реализации, возврате товаров и изделий. Современная маркировка благодаря штрих-кодам и другим способам кодировки может содержать очень большие массивы информации как о самом изделии, так и о предприятии, изготовившем его.

На сегодняшний день в промышленности используются различные способы маркировки. Одни виды маркировки - иглоударная маркировка, маркировка с помощью лазера, краски, спреев - обычно наносятся непосредственно на само изделие, другие - ярлыки, наклейки, бирки, таблички, шильды - изготавливаются отдельно и потом крепятся к изделию различными методами.

Каждый из видов маркировки имеет право на существование, потому что у каждого из них есть свои преимущества и слабые стороны. Но наиболее распространенным способом маркирования в настоящее время является ударно-точечная маркировка.

Возможности иглоударной маркировки

Такой тип маркировки (ее еще называют ударно-механическая маркировка, ударная гравировка,механическая маркировка, микроперкуссионная маркировка, иглоударная маркировка, кернение, маркировка штамповкой и пр.) может наноситься на основные материалы, применяемые в промышленности для производства различных изделий, - пластмассы и металла. Ударно-точечная маркировка используется во всех отраслях промышленности, от металлургии до производства аэрокосмической и компьютерной техники.

Современное оборудование для нанесения маркировки с помощью игл позволяет создавать изображение, которое невозможно на глаз отличить от традиционной гравировки. При этом возможности оборудования для маркировки иглами позволяют наносить не только буквы, цифры, различные коды, но и любое изображение, вплоть до логотипа компании-производителя, причем высочайшего качества. Современное оборудование для нанесения маркировки с помощью ударных игл воспроизводит любой шрифт, маркирует изделия по радиусу или под углом.

Суть метода ударно-точечной (механической ) маркировки

Специальное оборудование для маркировки с помощью высокопрочной иглы, изготовленной из твердых металлических сплавов с использованием керамики, делает небольшие углубления в поверхности изделия. Множество сделанных иглой углублений образуют изображение - буквенно-цифровые, штрих-коды, рисунки (торговые марки) и т.п. Такое изображение легко воспринимается человеческим глазом и специальным оборудованием (сканерами) для идентификации изделия.

Одной из модификаций механической маркировки является маркировка прочерчиванием. Для нанесения маркировки прочерчиванием также используются высокопрочные иглы, однако не для пробивки углублений, а в качестве резца. Современное оборудование для маркировки методом прочерчивания может прорезывать не только прямые линии, но и кривые различного радиуса. Маркировка прочерчиванием отличается пониженным шумообразованием.

Для нанесения маркировки может использоваться как одна игла, так и целый набор игл. Модуль с иглами действует аналогично печатающей головке матричного принтера компьютера: последовательно перемещаясь вдоль поверхности по высоте и ширине, иглы наносят удары, создавая углубления в поверхности изделия, которые складываются в запрограммированные оператором изображения ударно-точечной маркировки.

Иглы для оборудования для нанесения маркировки различаются диаметром. Во многих моделях оборудования для маркировки возможна замена игл в зависимости от поверхности и характеристик изделия, на которое наносится ударная маркировка: для крупных изделий (например, труб большого диаметра) - самые крупные иглы, для небольших деталей - самые маленькие. Некоторые производители изготавливают иглы, которые можно затачивать заново по мере их износа.

Срок эксплуатации игл зависит от нагрузки на них, но обычно исчисляется месяцами и даже годами.

В настоящее время используется два метода приведения в действие игл - с помощью пневматического оборудования, подающего сжатый воздух к модулям оборудования для маркировки, и с помощью электрических магнитов. И в том, и в другом случае силу удара можно регулировать - это дает возможность использовать иглоударную маркировку на различных поверхностях изделий: для маркировки алюминия сила удара должна быть меньшей, чем при маркировании стали. Кроме того, регулирование силы удара иглы позволяет делать углубления на поверхности изделия нужной глубины.

Преимущества иглоударной маркировки

Такая маркировка имеет много преимуществ по сравнению с другими видами маркировки промышленных изделий:

- ударная маркировка может наноситься на большинство материалов, используемых для производства промышленных изделий;

- нанесенная ударным способом маркировка отличается сроком службы, сравнимым со сроком службы самого изделия, на которое она нанесена. Ее невозможно смыть, как краску, заменить, как табличку или этикетку, внести какие-либо изменения в закодированную информацию: таким образом, потребитель получает дополнительное доказательство того, что продукция не является подделкой;

- ударно-точечная маркировка отличается повышенной износостойкостью, не боится неблагоприятной и агрессивной среды при хранении, транспортировке и в процессе эксплуатации;

- поверхность с механической маркировкой можно покрасить или покрыть лаком, что не будет мешать ручной и автоматической идентификации изделия;

- качество поверхности изделия, на которое наносится маркировка, не имеет значения. В отличие от лазерной маркировки и маркировки красками и спреями, оборудование для нанесения маркировки с помощью игл может работать и по грязной, запыленной, низкоадгезивной, влажной поверхности. Кроме того, иглоударная маркировка может быть нанесена как на ровные, так и неровные (вогнутые, выгнутые, изогнутые) поверхности;

- нанесение иглоударной маркировки - самый быстрый способ маркирования промышленной продукции: специальная подготовка поверхности изделия не требуется, а после проставления иглоударного клейма не нужно ждать, пока высохнет краска. Таким образом, изделие может тут же отправляться на склад или на погрузку для последующей транспортировки;

- оборудование для нанесения маркировки с помощью игл можно использовать для клеймения горячих изделий, что неприемлемо для лазерной маркировки и маркирования красками;

- при маркировке ударным способом поверхность изделия не деформируется и не нагревается, что особо важно для некоторых видов промышленного пластика;

- для работы оборудования для маркировки с помощью игл не нужны никакие расходные материалы, что существенно удешевляет технологический процесс маркирования изделий;

- при электромагнитной маркировке не нужен компрессор для подачи сжатого воздуха;

- к производственным помещениям, в которых устанавливается оборудование для ударной маркировки, нет высоких требований по температурному режиму, влажности, наличию пыли в воздухе и т.п.

Программное обеспечение

Современное оборудование для нанесения маркировки невозможно представить без компьютерного программного обеспечения. Компьютерные программы значительно расширили возможности производителей продукции при использовании иглоударной маркировки:

специальные программы позволяют создавать новые и редактировать старые изображения маркировки;

в памяти компьютера (или программатора) может храниться несколько сотен и даже тысяч различных видов маркировки;

компьютер полностью автоматизирует работу оборудования для нанесения маркировки, интегрированных в производственные линии. Участие оператора требуется лишь для проведения профилактических и ремонтных работ, а также для пополнения коллекции изображений маркировки;

программа может сама вносить изменения в изображение иглоударной маркировки - например, менять дату, время выпуска изделия, номер смены и т.п.;

многие установки для нанесения ударной маркировки оборудуются специальными чипами, которые информируют оператора о поломках или необходимости проведения сервисного обслуживания.

Читайте также: