Машина из металла сделана

Обновлено: 16.05.2024

К кузову современной машины предъявляется множество требований. Он должен быть красивым, универсальным, прочным, эргономичным, недорогим, безопасным… Чтобы выполнить все эти подчас противоречивые условия, автопроизводителям помимо всего прочего приходится принимать во внимание особенности различных материалов.

Сейчас кузова автомобилей в основном делают из стали. В зависимости от химического состава она может значительно менять свои свойства. Даже обычная листовая сталь достаточно прочна и при этом весьма пластична. Что и требуется для изготовления внешних штампованных панелей кузова, которые у современных машин подчас весьма сложной формы.

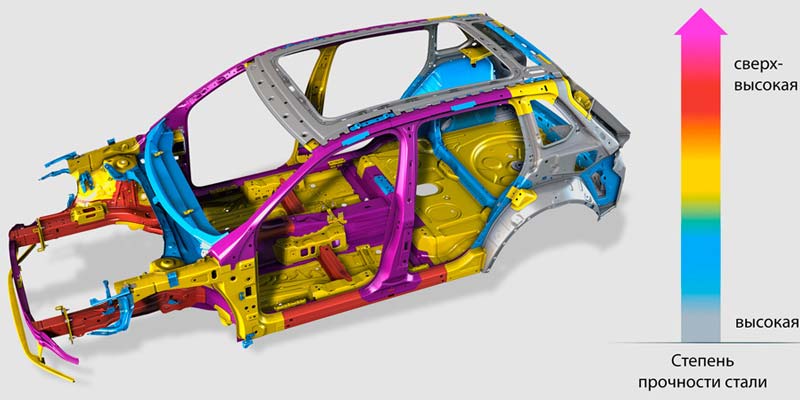

Нередко в несущих конструкциях автомобилей применяется высокопрочная сталь. Как правило, из нее выполняют наиболее, скажем так, ответственные части корпуса, которые принимают на себя нагрузки от двигателя, трансмиссии, ходовой части, а также энергию удара в случае аварии. Высокопрочные стали позволяют без ущерба для надежности сделать эти детали тоньше и легче. Неудивительно, что у некоторых моделей (в частности, у последнего поколения «Мазда 6») на такую сталь приходится до 50% всей массы кузова.

Технология производства стальных кузовов проста и давно отлажена. К тому же их части легко соединяются, например, различными способами сварки. К тому же сталь стоит дешевле других материалов. Поэтому сделанный из нее кузов получается недорогим в изготовлении, да и в эксплуатации тоже. Ведь в случае повреждения стальные детали легко ремонтируются. Наконец, когда автомобиль отслужит свое, такой кузов нетрудно утилизировать. Однако есть у стали и недостатки – она достаточно тяжелая и неважно сопротивляется ржавчине. Поэтому автопроизводители экспериментируют с альтернативными кузовными материалами.

Алюминиевый кузов

«Крылатый» металл находит все большее применение в изготовлении кузовов (обычно в виде сплава с примесями других элементов). Алюминий существенно легче стали. Полностью сделанный из него кузов весит в среднем в два раза меньше стандартного стального, отнюдь не уступая ему в жесткости и прочности. Помимо этого, алюминий намного долговечнее — ржавчина ему фактически не страшна.

Однако данный материал стоит дороже и для сварки деталей из него нужно спецоборудование. Фактически для изготовления алюминиевых кузовов надо менять всю технологию их сборки, а для обслуживания и ремонта — модернизировать сервисные станции. Вдобавок алюминий сильнее пропускает шум и вибрацию, поэтому звукоизоляцию салона автомобиля приходится дополнительно усиливать. Из-за всего этого цена автомобиля значительно увеличивается. Поэтому производить автомобили с полностью алюминиевым кузовом могут позволить себе лишь немногие производители престижных моделей (характерный пример — представительский седан «А8» от компании «Audi»).

Однако многие фирмы нашли золотую середину: они делают машины, у которых из «крылатого» металла изготовлены лишь отдельные элементы кузова, к примеру, капот или крылья. Эти детали производят отдельно и монтируют на стальной каркас. Порой к нему присоединяют крупные части вроде целого передка, целиком выполненного из алюминия (в частности, так поступили создатели BMW 5-й серии Е60). Правда, при этом приходится обрабатыватъ панели специальным составом, который предотвращает коррозию на стыке алюминиевых и стальных деталей.

Пластиковый кузов

Во второй половине ХХ века этот материал считался очень перспективным. Детали из него получались даже легче алюминиевых, что сулило значительное снижение массы кузова. Кроме того, пластику легко придать любую, самую вычурную форму, и вдобавок он не требует лакокрасочного покрытия, поскольку при помощи специальных добавок в его состав можно получить материал практически тобою колера. Наконец, пластик вообще не подвержен коррозии, а значит, очень долговечен. Да и технология производства таких кузовов довольно проста.

Однако данные плюсы перечеркиваются несколькими минусами. На свойства пластика сильно воздействует температура воздуха -некоторые его виды при минусовой температуре становятся очень хрупкими, а в жару чрезмерно мягкими. Производство пластмасс неэкологично, а их переработка требует специальной технологии и оборудования.Также, данный материал не подходит для изготовления деталей, которые должны выдерживать высокие нагрузки. А в случае повреждения пластиковые панели, как правило, нужно менять – их ремонт дорог, а иногда вообще невозможен. Со временем технологам удалось решить некоторые из этих проблем, но лишь отчасти. Поэтому сейчас из пластика делают, главным образом, лишь навесные элементы кузова – бамперы, молдинги, реже – крылья.

Кузов из композитных материалов

Такие материалы имеют в своем составе два или более компонента, соединенных в одно целое. Например, многие композиты получают спеканием отдельных частиц, склеиванием слоев разных материалов или армированием одного элемента волокнами другого. В результате получившийся «гибрид» сочетает в себе наилучшие свойства входящих в него материалов. Характерный пример –стеклопластик. В нем роль «скелета» выполняет стекловолокно, в то время как эпоксидная смола придает детали необходимую форму.Изделия из композитов весьма долговечны, привлекательны внешне (частенько их даже не окрашивают), к тому же из них можно изготавливать крупные неразъемные модули.

Однако, несмотря на невысокую стоимость стеклопластика, в современных автомобилях чаще используется еще более легкое, жесткое и прочное углеволокно. К примеру, основа многих суперкаров – это композитный монокок, воспринимающий все нагрузки. То есть кузов таких машин состоит, по сути, из одной главной детали, к которой крепятся все остальные элементы. Правда, углеволокно обходится достаточно дорого, и кузова из него очень трудоемки в производстве (часто они требуют ручного труда). Кроме того, поврежденные композитные детали иногда не подлежат восстановлению. Поэтому на «гражданских» моделях подобные кузова практически не применяются. Их можно встретить преимущественно на суперкарах вроде знаменитого «Ferrari Enzo», создатели которых борются с каждым лишним граммом веса машины и вдобавок должны обеспечить безопасность пилота в случае аварии на высоких скоростях.

В других моделях из углеволокна выполняются отдельные наиболее значимые панели кузова. Например, у «ВМW МЗ» из этого материала сделана крыша. С одной стороны, композит придает ей необходимую прочность и жесткость, а с другой – значительно облегчает кузов и понижает центр тяжести машины.

Оригинальный подход к созданию кузова также демонстрируют американские конструкторы. К примеру, «скелет» известного суперкара «Corvette» уже белое 50 лет состоит из металлической пространственной рамы с закрепленными на ней панелями из композитных материалов.

Доказано, что современные автомобили с тонким металлом на самом деле лучше старых

Почему современные автомобили стали делать из тонкого металла.

Вы помните первую модель Лада ВАЗ-2101 , которая была сделана на базе 124-го Фиата ? Или старые 21-е Волги? Или возьмем более поздние модели ГАЗ-24. В том числе вспомните старые американские автомобили 70-х, 80-х годов. Все эти автомобили объединяет одно: у всех них кузов был сделан из толстого металла. Современные же автомобили заметно «похудели», приобретя кузова с тонкой (порой почти как фольга) толщиной металла. Куда же движется мировая автопромышленность?

Неужели к бумажным транспортным средствам? И как толщина кузова современных автомобилей может быть безопасной? Как тогда современные автомобили успешно проходят краш-тесты , получая высшие оценки? Оказывается, действительно все современные авто намного безопаснее своих тяжелых предшественников, большинство из которых были сделаны реально из толстого металла . Но как такое возможно?

Вот вам пример типичной аварии старого и современного автомобиля.

Обратите внимание на характер повреждений современного автомобиля и старого. Невооруженным взглядом видно, что даже при таком сильном ударе в боковую часть старой машине хоть бы хны, тогда как современный автомобиль получил довольно-таки серьезные повреждения. И как тогда современные авто могут быть намного безопаснее старых? Как может автомобиль с толстой сталью кузова быть менее безопасным?

Оказывается, именно характер повреждений в подобных авариях и смущает автолюбителей, что и становится распространением мифа о небезопасности современных авто. Ведь действительно на первый взгляд кажется, что хорошо выдержавший удар старый американский автомобиль надежней современного. Но не все так просто. Так что – современные автомобили действительно хуже старых, и тонкие кузова новых автомобилей – это явный признак краха капитализма? На самом деле нет.

Знаете ли вы, что прогресс не стоит на месте не только в мире электроники и гаджетов. Он также постоянно продолжается и в автопромышленности. В том числе в области безопасности, которая за последние 20-30 лет существенно возросла. Да-да, современные авто намного безопаснее старых.

И дело здесь не только в большом количестве подушек безопасности и различных электронных системах помощи водителю. В первую очередь безопасность стала лучше за счет улучшений в конструкции кузова автомобилей . И этот прогресс продолжается. Все автомобильные компании вкладывают большие инвестиции в исследование и разработку новых технологий в конструкции кузовов.

Например, вот видео, где вы можете посмотреть краш-тест с участием двух автомобилей: современного и старого.

Имейте в виду, что у старого автомобиля толщина металла кузова в разы больше, чем у современной машины. Но по результату краш-теста старый автомобиль получил ужасные оценки безопасности, тогда как современное авто показало приемлемые результаты.

Или вот еще один ролик, где специалист пресс-центра компании АвтоВаз в передаче «В самом деле» развеивает миф о небезопасности современных автомобилей Лада, убеждая нас в том, что, несмотря на то, что современные Лады имеют кузова с тонким металлом, они намного безопасней своих старых предшественников, которые имели толстый метал в конструкции кузова.

По словам представителя АвтоВаза, тонкий металл в современной промышленности используется не только для того, чтобы снизить вес автомобиля с целью сокращения расхода топлива, но и для того, чтобы улучшить безопасность пешеходов. Чем тоньше металл, тем больше деформация кузова, что меньше, естественно, травмирует пешехода, если его собьет автомобиль.

А как насчет водителя и пассажиров? Разве сильная деформация кузовных элементов, сделанных из тонкого металла, в современных автомобилях не угрожает тем, кто находится внутри салона? Оказывается, нет.

Тут нужно вспомнить физику, из которой следует, что чем больше происходит деформация кузова, тем больше энергии, вызванной столкновением, рассеивается. В итоге лишь небольшая часть этой опасной энергии поступает в салон, где сидят водитель и пассажиры. В случае же со старыми машинами , которые намного меньше подвергались деформации кузова, практически вся энергия удара при ДТП попадала в салон, принося тем, кто там сидел, тяжелые травмы.

Именно поэтому, несмотря на толстый металл кузовов старых машин, их безопасность, по современным меркам, оценивается, как правило, в ноль баллов или в ноль звезд.

Все современные автомобили, в том числе и отечественные Лады, имеют особую конструкцию кузова. Так, под тонкими кузовными деталями кузова, как правило, спрятан прочный каркас из различных крепких сплавов. Именно этот каркас и защищает водителя и пассажира при аварии. Кстати, в любой современной машине конструкторы еще во время проектирования транспортного средства создают зоны с так называемой запланированной деформацией. Это такие кузовные элементы, которые должны максимально деформироваться при ударе, чтобы максимально погасить энергию, возникшую во время ДТП.

Да, облегчение кузова автомобиля за счет применения более тонкого металла имеет, конечно, и минусы. Куда без них. Ведь в мире нет ничего идеального. В том числе в мире автомобилей. За тонкий металл кузова автовладельцы расплачиваются, как правило, рублем. Во-первых, чем меньше толщина металла кузова, тем тоньше лакокрасочное покрытие автомобиля, что приводит к быстрому образованию сколов и другим повреждением кузова. Во-вторых, из-за того, что многие современные авто стали как фольга, приходится расплачиваться своим кошельком даже при небольшом ударе.

Так, даже при мелкой аварии современный автомобиль может быть существенно поврежден из-за сильной деформации того или иного кузовного компонента. Естественно, это расстраивает многих автовладельцев. Особенно тех, кто раньше владел старыми автомобилями, которые даже при сильном ударе внешне могли выглядеть после ДТП практически не поврежденными.

Именно это и заставляет многих автовладельцев ругать современные авто за их хлипкость, ненадежность и т. п., с добром вспоминая старые неубиваемые автомобили. Но, как видите, современные стандарты безопасности диктуют свои правила при проектировании и производстве автомобилей. Так как любое транспортное средство – это повышенный источник опасности для человека, то вопросы безопасности, конечно же, превыше всего и важнее искореженной кузовной детали.

Да, может быть, в чем-то современные автомобили стали хуже (качество, надежность, ремонтопригодность, стоимость обслуживания и т. д.), но что касаемо безопасности , то тут однозначно современные авто заметно выигрывают у старых машин.

Какие материалы используются в производстве кузовов автомобилей?

Материалы для кузовов автомобилей разнообразны, эти материалы используют с целью получения преимуществ, качеств или особенностей, которые может предложить каждый из них. Поэтому часто встречаются компоненты, структуры или кузова автомобиля, в которых сочетаются элементы различного характера.

Как правило, основными причинами, которые обусловливают существование различных материалов при изготовлении кузова — это цели добиться уменьшения веса и увеличения прочности и безопасности сбора за счет применения более легких, но прочных материалов.

Основные материалы для кузовов автомобилей

Материалы, которые в основном используются в производстве кузовов, на протяжении последних лет — следующие:

- Сплавы железа: стали и легированных сталей

- Алюминиевые сплавы

- Сплавы магния

- Пластмассы и их сплавы, армированные или не армированные

- Смолы термореактивные со стекловолокном или углеродом

- Стекла

Из этих пяти материалов для кузовов автомобилей, сталь является наиболее широко используемой, следом идет пластик, алюминия и стекловолокно, которое, в настоящее время используется менее часто на автомобилях класса SUV. Кроме того, для некоторых транспортных средств высокого класса, начинают интегрировать компоненты магния и углеродного волокна.

В отношении роли каждого материала стоит отметить, что сталь присутствует в большинстве автомобилей, особенно в классах средних и низких. Также на автомобилях среднего сегмента, часто можно найти некоторые алюминиевые детали, как капот и пр. И наоборот, когда речь идет об автомобилях премиум-класса, алюминиевые детали получают преимущество. Присутствуют на рынке автомобили с кузовами, почти полностью изготовленными из алюминия, такие, как Audi TT, Audi Q7 или Range Rover Evoque.

Также следует отметить, что колесные диски могут быть стальными коваными, украшенными колпаками из пластика или сплава алюминия или магния.

С другой стороны, пластмасса присутствует в очень значимой степени в современных автомобилях (до 50% деталей, в некоторых машинах — пластиковые), особенно это касается интерьера автомобиля. Что касается материалов для кузова автомобиля — пластик можно найти в переднем и заднем бампере, обвесах, кузове и корпуса зеркал заднего вида, а также молдинги и некоторые другие декоративные элементы. Существуют модели Renault Clio, которые и имеют передние крылья из пластика или другой пример, менее распространенный, например, Citroen C4 Купе, у которого крепится на задней двери, синтетический материал.

Следом за пластмассами идут стеклоткани, как правило, используется для армирования пластика, образуя композитный материал для структурных компонентов, таких как передние и задние бамперы. Кроме того, также используются смолы на термостабильной основе полиэфирной или эпоксидной смолы, таке образуя композиты. Они используются, в основном, в аксессуарах для тюнинга, хотя в некоторых моделях Renault Space кузов весь сделан из этого материала. Также они могут быть использованы в некоторых узлах автомобиля, таких как передние крылья (Citroen C8 2004 года), или задние (Citroen Xantia).

Технические характеристики и классификация основных материалов, используемых в производстве кузовов

Поскольку различные материалы для кузовов автомобилей могут быть повреждены и потребуют ремонта в мастерской — необходимо знать их особенности для приведения процессов ремонта, сборки и соединения, в каждой конкретной ситуации.

Сплавы железа

Железо, как таковое — это мягкий металл, тяжелый и очень чувствительны к воздействию ржавчины и коррозии. Несмотря на это, материал легко сформировать, ковать и сваривать, таке он является экономичным. Железо, используемое в качестве материала для кузовов автомобилей легируемая небольшим процентом углерода (от 0,1% до 0,3%). Эти сплавы известны, как стали с низким содержанием углерода . Кроме того, также добавляется кремний, марганец и фосфор, чтобы улучшить механически свойства, прямо или косвенно. В других случаях добавки носят более конкретные цели, на твердость стали влияют сплавы с определенным процентов таких металлов, как ниобий, титан, или бор, также применяются специальные методы обработки для улучшения характеристик, такие как закалка или отпуск для получения сталей, более прочных или с заданным поведением при столкновении.

С другой стороны, понижение чувствительности к окислению или косметические улучшения достигается путем добавления небольшого процента алюминия, а также оцинковка и гальванизация или алюминирование.

Поэтому, согласно компонентам, включенным в состав сплава, стали классифицируются и субклассифицируются следующим образом:

- Сталей, обычные или штампованные.

- Высокопрочные стали.

- Стали очень высокой прочности.

- Стали ультра-высокая прочность: высокая прочность и пластичность (Fortiform), с бором и пр.

Чтобы точно определить, что элемент автомобиля сделан из стали, достаточно провести тест магнитом, в то время как конкретный тип сплава можно узнать, обратившись к технической документации производителя.

Алюминиевые сплавы

Алюминий — это мягкий металл, у которого прочность на несколько уровней ниже, чем у большинства сталей, и, кроме того, это более дорогой и сложный материал для ремонта и пайки. Тем не менее, он уменьшает вес по сравнению со сталью до 35% и не подвержен окислению, который подвержены сплавы стали.

Алюминий используется в качестве материала для кузовов автомобилей, а таке его сплавы с металлами, такими как магний, цинк, кремний или медь, а также могут содержать другие металлы, такие как железо, марганец, цирконий, хром или титан, чтобы повысить их механические свойства. При необходимости, для улучшения поведения этого металла при сварке, также в него добавляют скандий.

Сплавы алюминии классифицируются в зависимости от серии, к которой они принадлежат, таким образом, что все наиболее используемые сплавы в автомобилестроении, являются частью серий 5000, 6000 и 7000.

Другой способ классификации этих сплавов — это возможность закалки. Это возможно для серий сплавов 6000 и 7000 являются, в то время как для серии 5000 — нет.

Синтетические материалы

Использование пластика выросло благодаря его малому весу, большим дизайнерским возможностям, которые он предоставляет, их устойчивости к окислению и низкой стоимости. Напротив, его основные проблемы заключаются в том, что он ухудшает характеристики с течением времени, а таке есть сложности с покрытием, которое требует нескольких скрупулёзных процессов подготовки, поддержки и восстановления.

Полимеры, используемые в автомобильной промышленности, группируются следующим образом:

- Термопластов, например, Поликарбонат (ПК), Полипропилен (PP), Полиамид (ПА), Полиэтилен (PE), Акрилонитрил-бутадиен-стирола (ABS) или комбинации.

- Термореактивные, как Смолы, Эпоксидные смолы (EP), пластмассы усиленные стекловолокном (GRP), как PPGF30, или полиэфирные смолы, не насыщенные (UP).

- Эластомеры.

Тип пластмассы может быть идентифицирован через её код маркировки, технической документацией или проведением определенных испытаний.

Стекла

Согласно позиции, которые они занимают стекла автомобиля делятся на:

- Задние стекла

- Лобовые стекла

- Боковые стекла

- Защитные стекла

Что касается вида стекла различаются:

- Стекла ламинированные. Состоят из двух стекол, склеенных пластичная Polivinil Butiral (PVB), которая остается зажатым между ними. Использование пленки исключает риск разрушения стекла, позволяет тонирование или затемнение, способствует адгезии.

- Стекла закаленные. Это стекла, к которым применяется закалка, во время процесса производства, в сочетании с сильным сжатием. Это значительно увеличивает точку разрыва, хотя после преодоления этого предела, стекло разбивается на множество осколков.

Идентификация типа стекла, а также другая информация о нем, находится на шелкографии / маркировке на самом стекле. Наконец, следует отметить, что лобовые стекла являются элементом безопасности, который непосредственно влияет на обзор водителя, поэтому важно поддерживать их в хорошем состоянии, ремонтировать или заменить при необходимости, используя методы демонтажа, монтажа и склеивания стекол, сертифицированные производителями.

Заключение

Использование различных материалов для кузовов автомобилей удовлетворяет потребность производителей адаптироваться к определенным функциям каждой детали автомобиля. С другой стороны, строгие нормативные требования по защите окружаюей среды, обязывают снизить вес транспортного средства, поэтому растет и количество новых металлических сплавов и синтетических материалов, которые применяются в автомобилестроении.

Главная » Статьи » Советы автомобилистам » Какие материалы используются в производстве кузовов автомобилей?

Из каких материалов изготавливают кузов машины

На протяжении всей истории автомобилестроения компании использовали различные материалы для изготовления и обтяжки кузовов автомобилей. Вот самые популярные из них:

- сталь;

- Алюминий;

- Пластик и стеклопластик.

Сталь

Самым популярным материалом для изготовления кузова сегодня по-прежнему является низкоуглеродистая сталь. Именно этот компонент позволяет снизить общий вес автомобиля.

Сталь характеризуется высокой механической прочностью и соответственно высоким пределом прочности на разрыв. Последняя характеристика материала позволяет изготавливать детали любой формы без дополнительных производственных затрат.

Алюминий

Еще один металл, из которого изготавливают кузова автомобилей, — алюминий. Этот материал является относительно новым для автомобильной промышленности. По сравнению со сталью алюминий имеет гораздо меньшую прочность на разрыв, поэтому начальная толщина листового металла должна быть больше.

Толстый алюминий, в свою очередь, значительно увеличивает общий вес автомобиля, хотя он и легче по сравнению со сталью. Некоторые детали кузова, такие как капот, двери и элементы крышки багажника, также могут быть изготовлены из этого материала. К недостаткам относится плохая звукоизоляция.

Кузовные работы Lada

Производство алюминиевой обшивки для автомобилей очень похоже на производственные процессы, в которых используются стальные листы.

На первом этапе детали получают из исходных материалов с помощью пуансона. Затем детали собираются вместе с помощью сварки, специализированного клея или современного лазерного оборудования. Для соединения деталей между собой можно также использовать заклепки.

процесс сварки на заводе

- высокая прочность

- меньший вес по сравнению со сталью

- технологичность;

- производство деталей различной формы;

- менее подвержены коррозии, чем сталь

- высокая стоимость;

- требуется дополнительное оборудование;

- высокие затраты на электроэнергию;

- дорогостоящий способ соединения конструкций.

Стеклопластик и различные виды пластмассы

Стеклопластик представляет собой волокнистый наполнитель, пропитанный полимерными смолами. Кевлар, углеродное волокно и стекловолокно или стеклоткань — наиболее распространенные материалы и наполнители, используемые в производстве автомобилей.

Большинство пластиковых корпусов собираются из пяти типов исходного материала: стеклопластик, полипропилен, поливинилхлорид, АБС и полиуретан.

Кузов современного BMW из композитных материалов

Для снижения общего веса автомобиля некоторые детали, например, наружные панели, изготавливаются из стеклопластика. Амортизаторы, сиденья и подушки также изготовлены из стеклопластика.

Пластиковый кузов: преимущества и недостатки

Вторая половина 20-го века ознаменовалась появлением пластика. Популярность этого материала обусловлена тем, что из него можно изготовить любую конструкцию, которая будет намного легче даже алюминия.

Пластик не нуждается в лакокрасочном покрытии. Достаточно добавить в сырье необходимые красители, и продукт приобретает нужный оттенок. Кроме того, он не выцветает и не требует повторного окрашивания при появлении царапин. По сравнению с металлом, пластик более прочен и вообще не вступает в реакцию с водой, поэтому он не ржавеет.

У Хади пластиковое тело

Стоимость изготовления пластиковых панелей гораздо ниже, поскольку для экструзии не требуются мощные прессы. Нагретое сырье свободно течет, поэтому твердому материалу можно придать практически любую форму, чего трудно добиться при работе с металлом.

Несмотря на эти очевидные преимущества, у пластика есть существенный недостаток — его долговечность напрямую зависит от условий эксплуатации. Если наружная температура опускается ниже нуля, детали становятся хрупкими. Даже небольшая нагрузка может привести к разрыву или разлету материала. С другой стороны, его эластичность увеличивается при повышении температуры. Некоторые виды пластика деформируются под воздействием солнечных лучей.

Есть и другие причины, по которым пластиковые тела менее практичны:

- Поврежденные детали могут быть переработаны, но этот процесс требует специального дорогостоящего оборудования. То же самое относится и к производству пластмасс.

- В процессе производства пластиковых изделий в атмосферу выбрасывается большое количество вредных веществ;

- Из пластика нельзя изготовить ни одной несущей части тела, потому что даже большие куски материала не так прочны, как тонкий металл;

- Если пластиковая панель ломается, ее можно быстро и легко заменить на новую, но это гораздо дороже, чем приварить заплатку к металлу.

Хотя в настоящее время существуют различные решения, устраняющие большинство вышеперечисленных проблем, довести технологию до совершенства все еще не удалось. По этой причине пластик в основном используется для изготовления бамперов, декоративных вставок, молдингов и, только для некоторых моделей автомобилей, крыльев.

Кузов из композитных материалов: преимущества и недостатки

Термин «композит» относится к материалу, содержащему более двух компонентов. В процессе создания материала композит добивается однородной структуры, так что конечный продукт будет обладать свойствами двух (или более) веществ, из которых состоит сырье.

Часто композит получают путем объединения или спекания слоев различных материалов. Часто каждый отдельный слой армируется для повышения прочности детали, чтобы материал не отслаивался во время использования.

Наиболее распространенным композитом, используемым в автомобильной промышленности, является стеклопластик. Материал создается путем добавления полимерного наполнителя в стекловолокно. Из этого материала изготавливаются внешние детали кузова, такие как бамперы, крышки радиатора и иногда фары (они чаще всего изготавливаются из стекла и более легких вариантов полипропилена). Установка этих деталей позволяет производителю использовать сталь в конструкции несущих частей кузова, но при этом вес модели остается достаточно низким.

Помимо вышеупомянутых преимуществ, полимерный материал занимает достойное место в автомобильной промышленности по следующим причинам:

- Минимальный вес деталей, но при этом достойная прочность;

- Готовый продукт не боится агрессивного воздействия влаги и солнца;

- Благодаря гибкости на стадии сырья производитель может создавать абсолютно разные формы деталей, включая самые сложные;

- Готовые изделия выглядят эстетично;

- Можно создавать огромные части тела, а в некоторых случаях даже целое тело, как в случае с Kit Cars (подробнее о таких автомобилях вы прочтете в отдельном обзоре).

Но инновационные технологии не могут быть полной альтернативой металлу. Вот несколько причин:

- Стоимость полимерных наполнителей очень высока;

- Форма для изготовления детали должна быть идеальной. В противном случае деталь получится некрасивой;

- Очень важно поддерживать чистоту рабочей зоны во время производственного процесса;

- Создание прочных панелей требует много времени, поскольку композит долго сохнет, а некоторые части корпуса многослойны. Именно из этого материала часто изготавливают твердые тела. Для их описания используется крылатый термин «монокок». Технология изготовления кузовов типа «монокок» заключается в следующем. Слой углеродного волокна соединен с полимером. Поверх него наносится еще один слой материала, только с волокнами, расположенными в другом направлении, обычно под прямым углом. После подготовки детали ее помещают в специальную печь и оставляют на определенный период времени при высокой температуре, чтобы материал затвердел и приобрел монолитную форму;

- Как только деталь из композитного материала ломается, ее крайне сложно отремонтировать (пример ремонта автомобильного бампера можно посмотреть здесь);

- Детали из композитов не могут быть переработаны, а разрушаются.

Из-за высокой стоимости и сложности производства обычные дорожные автомобили имеют минимальное количество деталей из стекловолокна или других композитных материалов. Чаще всего такие детали устанавливаются на суперкары. Примером такого автомобиля является Ferrari Enzo.

Однако некоторые эксклюзивные модели гражданской серии получают крупные детали из композита. Примером может служить BMW M3. Крыша этого автомобиля сделана из углеродного волокна. Материал обеспечивает необходимую прочность, но в то же время позволяет сместить центр тяжести ближе к земле, что увеличивает прижимную силу при прохождении поворотов.

Еще одно оригинальное решение по использованию легких материалов в кузове автомобиля демонстрирует производитель знаменитого суперкара Corvette. Уже почти полвека компания использует пространственную металлическую раму, на которую крепятся панели из композитных материалов.

Драгоценные металлы в составе деталей автомобилей

Основными драгоценными металлами, содержащимися в деталях таких автомобилей, как КАМАЗ 4308, являются золото и серебро, а также платина, родий, палладий и иридий.

В таблице ниже приведены некоторые имеющиеся сведения о содержании драгоценных металлов в автомобилях советского производства, согласно «Перечню автомобильных изделий, содержащих драгоценные металлы» от 24.02.2000.

Как видно из представленных данных, серебро имеет наибольший вес в пересчете на полную массу автомобиля:

| Обозначение транспортного средства | Содержание металла в деталях автотранспортных средств, г | |||

| золото | серебро | платина | Металлы платиновой группы | |

| Грузовые автомобили | ||||

| ГАЗ-3310 | 0,4461 | 9,7419 | 0,0476 | |

| ГАЗ-3309 | 0,0407 | 9,0241 | — | 0,0476 |

| МАЗ-5440 | 0,4461 | 9,7419 | — | 0,0476 |

| КАМАЗ-4308 | 0,00849 | 14,9881 | — | 0,0434 |

| Автомобили | ||||

| ВАЗ-24 | 0,00764 | 5,46485 | 0,08674 | — |

| ВАЗ-2106, 2103 | 0,02263 | 5,1229 | — | 0,005 |

Золото и серебро

Золото и серебро в автомобилях, как правило, содержится в компонентах, используемых в электронике:

В современных автомобилях эти металлы содержатся в микрочипах и мониторах бортовых компьютеров, составляющих систему управления и навигации автомобиля.

Элементы платиновой группы

Металлы платиновой группы, а точнее система платина-палладий-радий, обычно присутствуют в составе каталитических нейтрализаторов двигателей.

С усовершенствованием двигателей количество родия уменьшилось с 18% до 9-10% от общего количества металлов.

С усовершенствованием двигателя количество родия уменьшилось с 17-20% до 9-11% от общего количества платинового металла.

В трехкомпонентных платиновых системах платина обычно присутствует в наибольшем количестве, с содержанием 300-1000 мкг/кг, палладий 200-800 мкг/кг и родий 50-100 мг/кг.

Содержание металла зависит от производителя автомобиля, объема двигателя и размера транспортного средства.

Из какого металла делают кузов автомобиля; АвтоТоп

Сегодня автомобильные кузова производители изготавливают из огромного числа различных материалов. Ну а поскольку кузов авто считается наиболее важной деталью автомобиля, то и среди его основных качеств должны быть безопасность и прочность. При этом автомобильный кузов должен быть оптимальным и удобным для пассажиров, отличаться уникальным стилем и оригинальным дизайном. Именно по этой причине производители стали использовать разные технологии и материалы для изготовления кузовов. В этом посте будет рассказано о популярных материалах для изготовления кузова, их преимуществах и возможных недостатках.

Стальной кузов

Стальной кузов может быть различной вариантности сплава, что дает совершенно непохожие свойства его разновидностям. Так, к примеру, отличной пластичностью обладает листовая сталь, она же и позволяет производить из себя наружные панели деталей кузова, которые порой могут иметь довольно необычную и сложную форму. Логично, что высокопрочные сорта обладают изрядной энергоемкостью и отличной прочностью, поэтому этот вид стали применяют в производстве силовых деталей кузова. Выгодно еще и то, что за всю историю автомобилестроения производителям удалось упростить и отладить мастерство изготовления стальных кузовов, что делает их довольно недорогими.

Именно этот фактор сделал стальные кузова на сегодняшний день самыми популярными на автомобильном рынке.

При всех этих плюсах недостатки у стали все же имеются и существенные. Так, например, неудобно то, что стальные детали имеют не малый вес, а также подвержены коррозийным процессам, что вынуждает производителей использовать приемы оцинковки стальных деталей и параллельно искать альтернативные варианты кузовных материалов.

Цветные металлы и их сплавы

Тяжелые цветные металлы

К ним относятся:

медь, олово, свинец, никель, хром, вольфрам и др. В чистом виде эти цветные металлы в автомобилестроении обычно не применяют из-за несовершенства их свойств. Сплавы же этих металлов широко используют для изготовления и ремонта автомобиля.

Медные сплавы

применяют для изготовления деталей, от которых требуются высокие электро-, теплопроводность, антикоррозийная стойкость.

Оловянистая бронза является сплавом меди с оловом (от 3 до 14% олова). Сплав меди со свинцом (до 35%) называется свинцовистой бронзой.

— сплав меди с цинком (до 39% цинка). Это хорошо обрабатываемый материал, из которого изготовляют различные детали водопроводной и паропроводной арматуры, а также некоторые детали приборов (винты, трубки и т. д.).

обладает высокой антикоррозионной стойкостью, высокой пластичностью и легкоплавкостью. В автомобилестроении применяют в виде сплавов с другими металлами (припой, антифрикционные сплавы).

Легкие цветные металлы

алюминий и магний. В автомобилестроении алюминий и магний являются основой для получения многих сплавов, из которых изготовляют детали, требующие высокой антикоррозионной стойкости и теплопроводности.

Дюралюминий

— сплав алюминия с медью (2,2 — 5,2%), магнием (0,2 — 1,6%) и другими элементами. Широко применяют для изготовления деталей, несущих переменные нагрузки, подвергающиеся воздействию воды, изменению температуры.

Силумин

— сплав алюминия с кремнием (6 — 13%), используют для получения литьем самых разнообразных деталей.

Антифрикционные сплавы

— сплавы, обладающие низким коэффициентом трения и используемые для изготовления подшипников скольжения или покрытия (заливки) их рабочих поверхностей.

Основные антифрикционные сплавы:

сплавы олова, свинца и сурьмы (баббиты); свинцовистая и оловянистая бронза. Баббиты и свинцовистую бронзу применяют в основном для заливки вкладышей коренных и шатунных подшипников коленчатого вала и подшипников распределительного вала двигателя, оловянистую бронзу — для изготовления различных втулок (поршневых пальцев, шестерен коробки передач, вала сошки рулевого механизма, шкворней поворотных цапф), а также упорных шайб шестерен полуосей (приводных валов) и сателлитов дифференциала. Для подшипников коленчатого вала двигателей последних моделей распространены также сталеалюминиевые вкладыши.

Помимо антифрикционных сплавов, в некоторых узлах трения автомобиля (например, в шарнирах рулевых тяг и подвески) используют пластические массы, обладающие низким коэффициентом трения и не требующие смазки в процессе эксплуатации.

Алюминиевый кузов

Сегодня все чаще можно услышать об использовании в производстве кузовов для авто такого материала как алюминий. Этот металл, который в народе назвали «крылатым», не подвержен образованию ржавчины на деталях корпуса, а сам алюминиевый кузов при такой же прочности и жесткости весит в 2 раза меньше, чем его стальной собрат. Но и тут есть подводные камни.

При всех своих качествах у алюминия имеется весомый недостаток — это хорошая проводимость шума и вибрации.

Поэтому автопроизводителям приходиться усиливать кузов противошумовой изоляцией, что, в конечном счете, приводит к удорожанию машины, да и сам металл стоит дороже стали. Эти факторы способствуют тому, что ремонт кузова в последующем может потребовать использования специального оборудования.

В итоге, все это приводит к увеличению цены самого автомобиля. Полностью алюминиевый кузов могут позволить себе далеко не все производители, один из немногих — Audi. Но чаще всего приходится идти на компромисс и компоновать алюминиевые и стальные детали в одном кузове. Так, к примеру, в модели BMW пятой серии вся передняя часть кузовного корпуса изготовлена из алюминия и сварена со стальным каркасом.

Пластиковый кузов

Пластик не так давно считался в автомобилестроении наиболее перспективным кузовным материалом. Он легче даже вышеупомянутого алюминия, ему можно придать любую, даже вычурную и замысловатую форму, да и покраска его обходится намного дешевле, ведь провести ее можно уже на стадии производства, используя различные химические добавки. Ну и наконец, этот материал уж точно не знает, что такое коррозия. Но недостатков у пластика гораздо больше и они довольно значимые.

Так, свойства пластика меняются под влиянием различных температур — мороз делает пластик более хрупким, а жара размягчает этот материал.

По этим причинам и ряду других из пластика нельзя изготавливать те детали, на которые оказываются довольно высокие силовые нагрузки, ремонту некоторые пластиковые детали и вовсе не поддаются, и требуют полной своей замены. Именно это привело к тому, что на сегодняшний день из пластика изготавливают лишь навесы, бампера да крылья.

Композитный кузов

Еще одним видом материала для изготовления кузова являются композитные материалы. Это «гибридный» материал, получаемый из нескольких соединенных вместе. Такое производство делает композитный кузов оптимальным по качествам, так как в нем соединяется все лучшее от каждого компонента.

Кроме того, композитные материалы более долговечны, из них можно изготавливать самые крупные и сплошные детали, что, несомненно, упрощает само производство.

К композитным материалам относится, например, углеволокно, которое, кстати, используется в производстве чаще всего. Из углеволокна изготавливают остовы к кузовам для суперкаров.

К минусам данного материала можно отнести трудоемкость при его использовании в автомобилестроении. Иногда даже необходим ручной труд, что, конечно, в итоге сказывается на цене. Еще один недостаток — это практически невозможность восстановления деталей из углепластика после деформации при авариях. Все это способствует тому, что массово автомобили в углепластиковом кузове практически не выпускаются.

У каждого типа кузовов есть свои достоинства и недостатки. Тут уж все зависит от вкусов потребителей, то есть нас с вами.

Удачных вам приобретений и будьте аккуратны!

Какой металл подойдет для ремонта?

Для ремонта корпуса важно использовать те стали, которые были рассчитаны и заложены на заводе. Кузов автомобиля является несущим элементом, и проектируется таким образом, чтобы:

- Выдерживать все нагрузки при эксплуатации автомобиля;

- При аварии деформироваться таким способом, чтобы не подвергать пассажиров и водителя угрозе. К примеру, чтобы капот не сдвигался в кабину, а сминался, постепенно снижая силу удара при лобовом столкновении.

Лучше покупать готовые кузовные элементы, или вырезать детали из аналогичных списанных автомобилей. “За” использование кузовного железа говорит тот факт, что металл уже имеет защитное покрытие. И часто оно отличается высоким качеством, ведь нанесено на заводе. Но готовые элементы дороги, а автомобильный кузов модели, аналогичной вашей, редко доступен для раскраивания под сварку. Что же делать?

Из чего делают кузова автомобилей?

Ни в одном другом элементе автомобиля не использовано так много разнообразных материалов, как в кузове. В данной статье мы поговорим из чего делают кузова автомобилей? Какие технологии появились?

Для изготовления кузова необходимо сотни отдельных частей, которые затем нужно соединить в одну конструкцию, соединяющую в себе все части современного автомобиля. Для легкости, прочности, безопасности и минимальной стоимости кузова конструкторам необходимо все время идти на компромиссы, искать новые технологии, новые материалы.

Рассмотрим недостатки и преимущества основных материалов, используемых при изготовлении кузовов авто.

Сталь для кузова автомобиля

Основные детали кузова изготовляют из стали, алюминиевых сплавов, пластмасс и стекла

. Причем

предпочтение отдается низкоуглеродистой листовой стали толщиной 0,6…2,5 мм

.

Это вызвано ее высокой механической прочностью, недефицитностью, способностью к глубокой вытяжке (можно получать детали сложной формы), технологичностью соединения деталей сваркой. Недостатками этого материала являются высокая плотность (кузова получаются тяжелыми) и низкая коррозионная стойкость, требующая сложных и дорогостоящих мероприятий по защите от коррозии

Сталь имеет хорошие свойства, позволяющие изготавливать детали различной формы, и с помощью различных способов сварки соединять необходимые детали в целую конструкцию. Разработан новый сорт стали, позволяющий упростить производство и в дальнейшем получить заданные свойства кузова.

Изготавливается кузов в несколько этапов.

С самого начала изготовления из стальных листов, имеющих разную толщину, штампуются отдельные детали. После эти детали свариваются в крупные узлы и с помощью сварки собираются в одно целое. Сварку на современных заводах ведут роботы, но и ручные виды сварки также применяются.

Преимущества стали:

- низкая стоимость,

- высокая ремонтопригодность кузова,

- отработанная технология производства и утилизации.

Недостатки стали: - самая большая масса,

- требуется антикоррозийная защита от коррозии,

- потребность в большом количестве штампов,

- дороговизна,

- ограниченный срок службы.

Кузов Mercedes-Benz CL является примером гибридной конструкции, т.к. при изготовлении применялись – алюминий, сталь, пластик и магний

. Из стали изготовлены днище багажного отделения и каркас моторного отсека, и некоторые отдельные элементы каркаса. Из алюминия изготовлен ряд наружных панелей и деталей каркаса. Из магния изготовлены каркасы дверей. Из пластика изготавливают крышку багажника и передние крылья.

Алюминий для кузова автомобиля

Алюминиевые сплавы для изготовления автомобильных кузовов начали использовать относительно недавно. Используют алюминий при изготовлении всего кузова или его отдельных деталей

– капот, двери, крышка багажника.

Алюминиевые сплавы применяются в ограниченном количестве. Поскольку прочность и жесткость этих сплавов ниже, чем у стали, поэтому толщину деталей приходится увеличивать и существенного снижения массы кузова получить не удается. Кроме того, шумоизолирующая способность алюминиевых деталей ниже, чем стальных, и требуются более сложные мероприятия для достижения акустической характеристики кузова.

Начальный этап изготовления алюминиевого кузова схожий с изготовлением стального. Детали вначале штампуются из листа алюминия, потом собираются в целую конструкцию. Сварка используется в среде аргона, соединения на заклепках и/или с использованием специального клея, лазерная сварка. Также к стальному каркасу, который изготовлен из труб разного сечения, крепятся кузовные панели.

Достоинства алюминия:

Черные металлы

Для изготовления и ремонта автомобиля первостепенное значение имеют черные металлы — чугун и сталь.

— сплав железа с углеродом, содержащий более 2% углерода, а также примеси. В зависимости от количества и состояния углерода различают белый, серый, высокопрочный и ковкий литейный чугун.

Белый чугун

отличается высокой твердостью и хрупкостью. В автостроении применяют для переработки в ковкий чугун.

Серый чугун

обладает хорошими литейными качествами, поэтому из него изготовляют детали автомобиля. Серый чугун хрупок, но достаточно хорошо обрабатывается. Детали из этого материала можно сваривать, растачивать.

Высокопрочный чугун

— это чугун, получаемый из серого чугуна путем добавки магния или редкоземельных элементов, при этом повышают прочность и пластичность чугуна. Из данного чугуна изготовляют ответственные детали.

Ковкий чугун

широко применяют в автостроении благодаря хорошим механическим свойствам. Его получают путем длительного томления отливок из белого чугуна при высокой температуре.

Из ковкого чугуна выполняют детали, воспринимающие переменные нагрузки (картеры задних мостов и коробок передач, ступицы колес и др.).

Из стали изготовляют большинство деталей механизмов и агрегатов автомобиля.

Сталью называется сплав железа с углеродом, содержащий до 2% углерода. По химическому составу сталь делится на углеродистую и легированную, по назначению — на конструкционную, инструментальную и специальную.

Конструкционная углеродистая сталь хорошо обрабатывается и сваривается. Из нее делают кожухи, крышки, тяги, рычаги, оси, валы.

Механические свойства некоторых марок конструкционной углеродистой стали приведены в таблице.

| Марка стали | Предел прочности при растяжении сгв. Мн/м (кгс/мм 2 ) | Относительное удлинение δ, % |

| Ст. 2 | 340 — 420 (34 — 42) | 28 |

| Ст. 3 | 340 — 420 (34 — 42) | 26 |

| Ст. 4 | 400 — 500 (40 — 50) | 21 |

| Ст. 5 | 420 — 520 (42 — 52) | 19 |

Легированная сталь, помимо основных компонентов, содержит дополнительные примеси

— хром, никель, вольфрам, молибден и другие, улучшающие ее свойства. К легированной стали относятся нержавеющая, жаростойкая, кислотостойкая и износостойкая.

Легированные стали широко применяют в автостроении. Из них изготовляют шестерни, валы, полуоси (приводные валы), коленчатые валы, пальцы, пружины, рессоры и подшипники.

| Название и марка стали | Предел прочности при растяжении σт, Мн/м 2 (кгс/мм 2 ) | Предел текучести σт, Мн/м 2 (кгс/мм 2 ) | Относительное удлинение δ, % |

| Хромистая 30Х | 900(90) | 700(70) | 12 |

| Хромоникелевая 40ХН | 1000(100) | 800(80) | 11 |

| Хромомолибденовая 15ХМ | 850(85) | 650(65) | 11 |

| Хромованадиевая 20ХФ | 800(80) | 600(60) | 12 |

| Хромомарганцевая 20ХГ | 900(90) | 750(75) | 10 |

Легированные стали маркируют цифрами и буквами. Цифры обозначают содержание в стали углерода в сотых долях процента, буквы обозначают состав легирующих элементов, например: X — хром; Н — никель; М — молибден.

В этой таблице приведены механические свойства некоторых марок легированной стали.

Читайте также: