Машины для литья под давлением цветных металлов

Обновлено: 19.09.2024

Литьё металлов под давлением — способ изготовления отливок из сплавов, при котором сплав приобретает форму отливки, быстро заполняя пресс-форму под высоким давлением от 7 до 700 МПа. Этот способ применяется для сплавов цветных металлов (на основе цинка, алюминия, меди, магния, сплав олово-свинец) из-за их низкой температуры плавления, а также для некоторых сталей. Изделия могут быть массой от десятков граммов до десятков килограммов. Литье металлов под давлением занимает одно из самых высоких мест по объемам массового производства в металлообработке.

Литьём под давлением изготавливают:

детали автомобильных двигателей (в том числе алюминиевые блоки, детали карбюраторов);

детали сантехнического оборудования;

детали бытовых приборов (пылесосы, стиральные машины, телефоны); ранее — детали печатных машинок;

детали компьютеров, мобильных телефонов и прочего аналогичного оборудования.

Применение технологии

Литье под давлением алюминия: используется в легких и высокопрочных узлах. Картер коробки передач и т.д.

Литье под давлением магния: используется в легких и высокопрочных узлах, например: корпуса электро-борудования.

Литье под давлением цинка: используется при производстве игрушек и в деталях малых размеров, а так же в узлах с хорошим качеством поверхности, особенно где есть хромирование.

Литье под давлением латуни: используется в сантехнических изделиях, например, водопроводных кранах, смесителях.

Процесс изготовления изделий

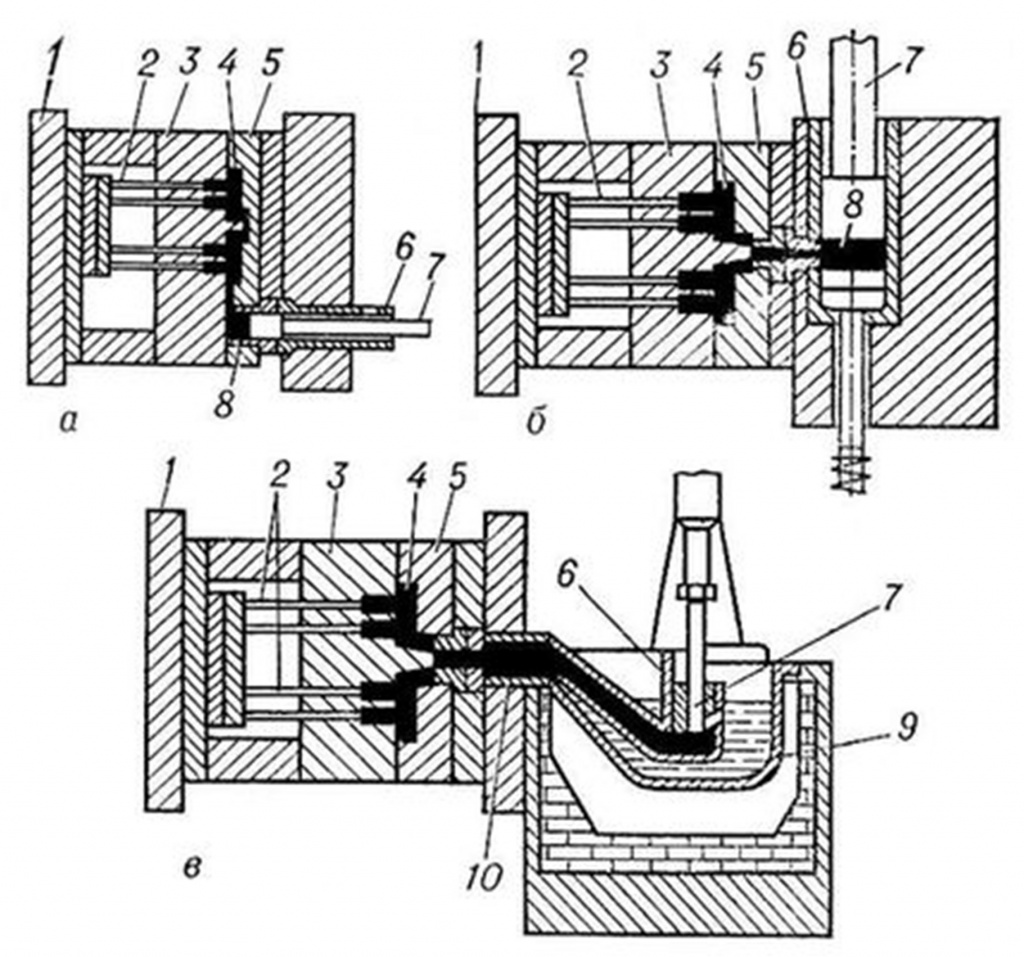

Литейные формы (пресс-формы) обычно изготавливаются из стали. Оформляющая полость формы выбирается подобной наружной поверхности отливки, однако учитываются искажения размеров. Пресс-форма содержит также выталкиватели и подвижные металлические стержни, образующие внутренние полости изделий. Литейные машины разделяют на два вида — с горячей и холодной камерой прессования. По типу расположения вертикальные и горизонтальные. На рис. 1 дана принципиальная схема работы машин с холодной камерой прессования, расположенной у одних машин горизонтально (a), a y других — вертикально (б). При работе машины жидкий металл мерной ложкой или с помощью автоматического дозатора заливают в камеру прессования 6 и гидравлическим плунжером (прессующим поршнем 7) запрессовывают в пресс-форму. Пресс-формы изготовляют из двух половин (подвижной 3 и неподвижной 5) с вертикальной или горизонтальной плоскостью разъема. Это обеспечивает быстрое извлечение отливок с помощью толкателей 2, которые крепятся с тыльной стороны подвижной пресс-формы.

Рис.1 - Схемы литья под давлением на машинах с камерами прессования:

а — холодной горизонтальной;

б — холодной вертикальной;

1 — плита крепления подвижной части формы;

3 — подвижная матрица формы;

4 — полость формы (отливка);

5 — неподвижная матрица формы;

6 — камера прессования;

7 — прессующий поршень;

9 — тигель нагревательной передачи;

10 — обогреваемый мундштук.

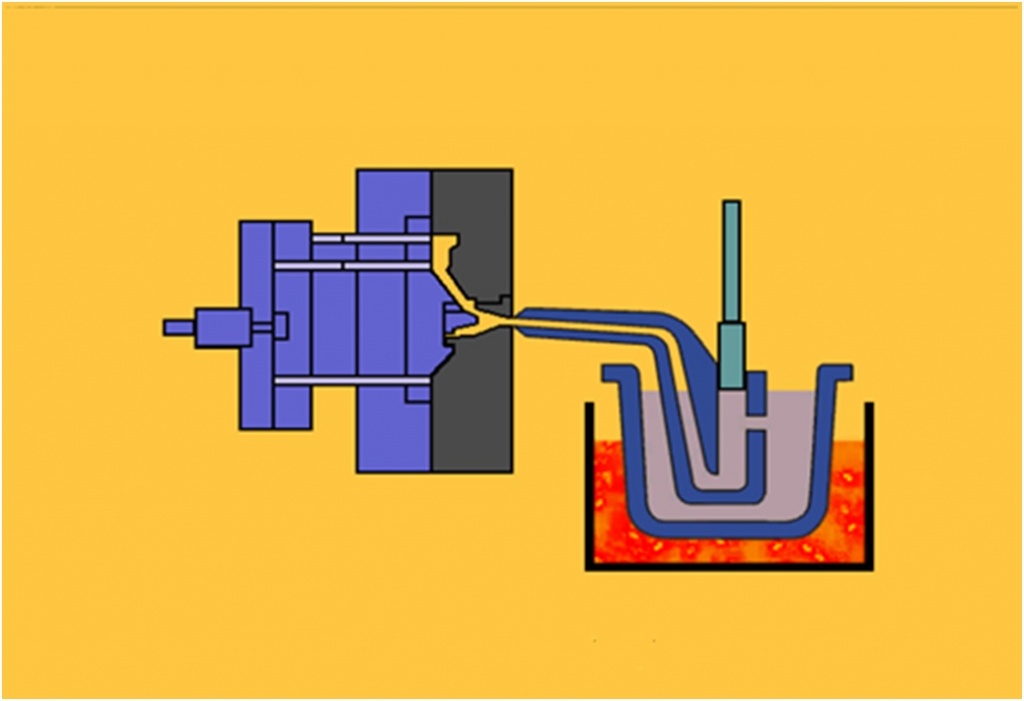

Литейные машины с горячей камерой прессования

Сплавы на основе цинка, как правило, льются в машинах с горячей камерой прессования. Камера погружена в расплав. Под относительно слабым давлением сжатого воздуха или поршня расплав из камеры вытесняется в пресс-форму.

Скоростная операция. Время цикла менее 1 секунды для маленьких деталей, до 30 секунд для более крупных деталей.

Рабочее давление в диапазоне от 100-300 атм.

Обычные пресса или небольшие высокоскоростные установки.

Рис.2 - Схема литья под давлением на машинах с горячей камерой прессования:

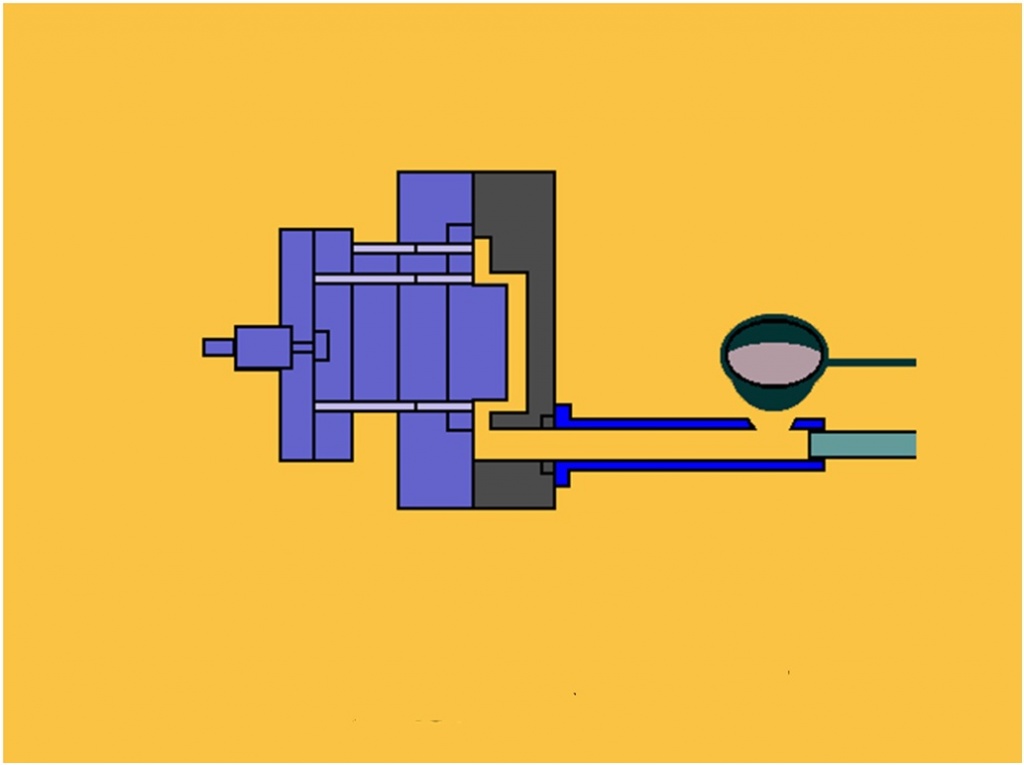

Литейные машины с холодной камерой прессования

Такие машины используются для литья под давлением алюминиевых, магниевых, медных сплавов. Литьё в пресс-формы происходит под давлением от 35 до 700 МПа.

Инжекторный плунжер и цилиндр не опускаются в расплавленный.

Расплавленный металл разливается ковшом механически или вручную.

Более длительное время цикла. Может достигать 1 мин.

Рабочее давление 200-700 psi Al и Mg (13-47 атм.).

Рабочее давление 400-1000 psi Cu (27-68 атм.).

Рис.3 - Схема литья под давлением на машинах с холодной камерой прессования:

Основные преимущества литья под давлением

К основным преимуществам технологии литья под давлением можно отнести:

высокое качество поверхности (5-8 классы чистоты для алюминиевых сплавов);

точные размеры литого изделия (3-7 классы точности);

минимальная потребность в механической обработке изделия.

Процессы литья под давлением

Существуют следующие этапы литья под давлением:

Первый этап: раскрытие пресс-формы и смазка.

Это необходимо для того, чтобы готовая отливка легко отходила от полостей пресс-формы и металл в поршне не застывал до того, как он будет запрессован. Также образуется пленка, которая помогает стабилизировать температуру и защищает поверхность пресс-формы, что увеличивает срок службы оснастки.

Второй этап: смыкание пресс-формы.

Третий этап: заливка металла в поршень.

После смазки пресс-формы и поршня рабочий зачерпывает из печи необходимое количество металла и заливает его в горловину поршня.

Четвертый этап: запрессовка металла.

Поршень под воздействием пневматики, в которую как правило закачан азот, совершает поступательное движение и закачивает металл в камеру прессования.

Пятый этап: снятие готового изделия.

Смазочные материалы для литья под давлением

Перед началом, а также и во время работы рабочую поверхность пресс-формы покрывают смазкой линейка Petrofer Formol. Смазки для холодного пуска наносятся на холодные штампы в начале операции, то есть в тот момент, когда смешивающиеся с водой жидкие смазочные материалы еще не образуют достаточную пленку из-за низких температур матрицы. Смазка частично предохраняет форму от термического удара и, следовательно, увеличивает сроки службы формы, она способствует более легкому извлечению отливки из формы, предохраняя форму от приваривания. Смазка помогает получить также более качественную поверхность отливки. Смазки для холодного пуска используют в качестве разделительного состава при производстве отливок из свинцовых сплавов. Данные продукты практически не эмульгируются, и требуется их удаление методом скиммирования.

При литье под давлением в 90-Х годах применяли в основном жирные смазки на основе минеральных масел, которые при сгорании не дают минеральных осадков. При литье алюминиевых сплавов применяли смесь масла с графитом или смесь графита с воском и вазелином и др.

Современные водосмешиваемые и чистые масла отвечают следующим требованиям:

нанесение смазочного материала методом микро-напыления под давлением. Очень тонкий слой смазки должен обеспечивать весь предъявляемый функционал и способствовать экономичности расхода.

высокие проникающие свойства и устойчивость к температуре, отсутствие воспламенения и образования дыма. Применение продукта для различных сложностей геометрических форм.

состав смазки должен обеспечивать высокий эффект отделения металла из формы, оставлять после отделения минимальное накопление осадков.

легкое удаление отложений и очистка оборудования. Остатки на литых компонентах должны быть совместимы с процессами окраски и гальванике изделий.

высокие концентрации смешения с водой 1:50-1:200.

устойчивость к поражению микроорганизмами и стабильность эмульсии, минимальное влияние на здоровье человека и окружающую среду.

долгий срок службы смазки на форме, отсутствие стекания образования сгустков и содержания твердых веществ в составе.

равномерное охлаждение формы, коррозионная защита узлов и оснастки, улучшенное прохождение метала.

Смазку наносят тонким, ровным слоем через 1—2 заливки. Для получения качественного изделия необходимо соблюдать определенные значения удельного давления прессования.

Продукция PETROFER для литья металла под давлением

Компания PETROFER предлагает своим клиентам продукты, отвечающие всем потребностям современной промышленности.

Линейка продуктов DIE-LUBRIC – смазочные материалы для литья металлов под давлением в портфеле продуктов Petrofer. Водосмешиваемые и чистые масла подходят для смазки форм при литье под давлением изделий из алюминия, цинка, магния, меди и металлов различных сплавов. Продукты разделяются для применения в машинах как горячего литья, так и холодного литья; оптимизированы для универсального и специального применения. Имеют экономичный расход, хорошую защиту от коррозии. Состав продуктов максимально безопасен для здоровья человека и окружающей среды.

При этом стоит отметить, что могут быть улучшены следующие факторы:

Машины для литья под давлением

Машины литья под давлением служат для получения отливок из цветных сплавов на основе алюминия, меди, цинка и магния в условиях массового и крупносерийного производства, а также там где необходима высокая прочность и надёжность изготавливаемых деталей.

Для подбора оптимальной машины ЛПД для ваших задач рекомендуем получить консультацию у наших технических специалистов.

- Пресс-форма от 240х240 мм

- Толщина формы от 120 мм

- Емкость до 160 кг

- Мощность до 50 кВт

- Запуск и наладка Есть

- Гарантия Есть

Машины литья под давлением с горячей камерой прессования с поставкой по России и СНГ | Компания "СибЛитКом"

Машины литья под давлением с горячей камерой прессования предназначены для литья отливок из цветных сплавов с высокими требованиями к качеству поверхности, к герметичности, к прочности при воздействии внешних нагрузок, и отсутствию раковин при…

Машины для литья под давлением с холодной камерой

Данное оборудование позволяет получать отливки из сплавов металлов на основе меди, алюминия, цинка, магния, используемых в серийном и массовом производстве. Мы производим полную поставку "под ключ" машины ЛПД с запуском и наладкой, а…

Лучшие условия работы

Скидки и бонусы для новых и действующих клиентов

При 100% оплате запуск - бесплатно

Гарантия на оборудование до 24 месяцев

Лизинг в ведущих компаниях

Авансовый платёж от 15%

Документация для строительной части от 5 до 20 дней с момента заключения Договора

Доставка включена в стоимость

Получите коммерческое предложение сейчас

Подробное технико-коммерческое предложение придет к вам на почту!

Литье под давлением — это производственный процесс, используемый для изготовления разноплановых изделий – от игрушек и чехлов для мобильных телефонов до автомобильных деталей. При помощи специальных машин для литья под давлением можно создавать большое количество одинаковых изделий со строгими геометрическими параметрами. Гибкость формы и размера, достижимая при использовании данной технологии, постоянно расширяет границы в производстве сложных и высокоточных, ответственных деталей и компонентов оборудования, двигателей, автомобилей и других агрегатов. Компания «Сиблитком» предлагает вашему вниманию современные машины для литья под давлением вместе с установкой механизации.

Принцип работы

Литье под давлением металлов — это технология изготовления изделий на основе смеси металла и полимера. В процессе литья данная смесь расплавляется под воздействием температуры и впрыскивается в форму, где затем охлаждается и затвердевает до нужной формы. Последующие процессы нагревания удаляют нежелательный полимер и производят металлическую деталь высокой точности. Современные машины для литья под давлением позволяют работать практически со всеми видами черных и цветных металлов:

- Нержавеющая сталь

- Быстрорежущие стали

- Железо

- Кобальтовые сплавы

- Медь и ее сплавы

- Никель-вольфрамовые сплавы

- Титановые сплавы

Металлические детали, изготовленные по данной, используются во многих отраслях промышленности, включая автомобилестроение, медицину, стоматологию и другие сферы. Компоненты, отлитые под давлением, можно найти в мобильных телефонах, спортивных товарах, электроинструментах, хирургических инструментах и различных электронных и оптических товарах.

Технология литья под давлением

Процесс литья металла состоит из следующих этапов:

- Подготовка сырья – образование смеси металла и полимера (обычно в технологии используются порошковые металлы до 20 микрон). Порошковый металл смешивается с горячим термопластичным связующим, охлаждается, а затем гранулируется. Полученное сырье обычно состоит из 60% металла и 40% полимера по объему.

- Литье под давлением – полученное сырье в цикле литья под давлением плавится и впрыскивается в полость пресс-формы, где оно охлаждается и затвердевает. Полученное изделие извлекается, а затем очищается.

- Удаление связующих — этот шаг удаляет полимерное связующее с изделия. В некоторых случаях необходимо использование растворителя, в который помещают в водяную или химическую ванну для растворения связующего. Иногда вместо растворения выполняется термическое удаление или предварительное спекание, при котором полимерная часть нагревается в низкотемпературной печи, что позволяет удалить связующее путем испарения. В результате оставшаяся металлическая часть будет содержать примерно 40% пустого пространства по объему.

- Спекание — последний этап ЛПД — спекание металлической детали в высокотемпературной печи с использованием инертных газов. Этот процесс удаляет поры из материала, заставляя деталь сжиматься до 75-85% от ее формованного размера. Полученное изделие сохраняет исходную формованную форму с высокими допусками, но получает гораздо большую плотность.

После процесса спекания не требуется никаких дополнительных операций для улучшения допусков или чистоты поверхности детали. Однако, как и в случае с литой металлической деталью, можно выполнить ряд вторичных процессов, чтобы добавить элементы, улучшить свойства материала или собрать другие компоненты. Например, металлическая деталь может быть подвергнута механической обработке, термообработке или сварке, а также сверлению или резке на специальном лазерном оборудовании.

Конструкция оборудования для литья под давлением

Современные установки для ЛПД включают в себя:

- раздаточную печь;

- заливщик металлической смеси;

- смазчик пресс-формы;

- смазчик пресс-поршня;

- роботизированный съемщик отливки;

- пресс-обрубщик;

- термостатическая установка;

- охладители (чиллеры).

По желанию заказчика оборудование комплектуется дополнительными составляющими в зависимости от целей и задач производства.

Преимущества использования

Литье под давлением металла подходит для массового производства серийных металлических деталей. Как и в случае литья с полимерами, металлические изделия могут быть геометрически сложными и иметь тонкие стенки и мелкие отверстия, выступающие элементы. Использование порошковой метало-полимерной смеси позволяет использовать широкий спектр черных и цветных металлов и сплавов, а свойства материалов (прочность, твердость, износостойкость, коррозионная стойкость, остаются максимально близкими по свойствам к деформируемым металлам. Кроме того, такая технология не оказывает какого-либо негативного влияния на срок службы получаемых деталей и инструментов.

Наше оборудование в работе

Многолетняя и стабильная работа нашего оборудования - лучший показатель качества и надежности.

100% Гарантия

ООО «СибЛитКом» тщательно отбирает производителей литейного оборудования, предлагая Вам не только лучшее сооотношение цены и качества, но и высокий уровень гарантийного обслуживания и стабильности.

Высокая надежность

Безупречная работа плавильных печей, формовочных линий подтвержается отсутствием негативных отзывов и рекламаций по нашему оборудованию!

О компании “СибЛитКом”

ООО «СибЛитКом» имеет многолетний опыт поставки металлургического оборудования на предприятия России и стран СНГ, объединяя в своей работе передовые технологии в области металлургии, практический опыт и знания реальных потребностей рынка.

ООО «СибЛитКом» представляет интересы надежных, проверенных производителей, поэтому Вы всегда можете быть уверенными в качестве предлагаемой продукции.

Наши специалисты предложат Вам оптимальное проектное решение, помогут подобрать современный, экономически правильный вариант в сжатые сроки без потери качества.

Запуск и пусконаладочные работы

ООО «СибЛитКом» более 10 лет в краткие сроки успешно производит запуск и наладку плавильного, термического и литейного оборудования.

Сервис и обслуживание

ООО «СибЛитКом» в течение многих лет является стабильным поставщиком комплектующих и запчастей для металлургического оборудования производсвта КНР и России.

Преимущества работы с нами

Все можем взять на себя: анализ, расчет, подбор, логистику, монтаж, запуск, сервис и прочее

Стабильное качество и короткие сроки запуска

Надежный производитель литейного оборудования

Налаженная система сервиса и обслуживания

Квалифицированный персонал с опытом работы более 15 лет

География поставок и запусков

Оборудование компании “СибЛитКом” успешно работает практически во всех крупных городах России и СНГ.

Наши клиенты и партнеры

Мы построили результативные деловые отношения со многими компаниями местного и мирового уровня!

Машины литья под давлением с горячей камерой прессования с поставкой по России и СНГ | Компания «СибЛитКом»

Машины литья под давлением с горячей камерой прессования предназначены для литья отливок из цветных сплавов с высокими требованиями к качеству поверхности, к герметичности, к прочности при воздействии внешних нагрузок, и отсутствию раковин при механической обработке

- Пресс-форма от 240х240 мм

- Толщина формы от 120 мм

- Емкость до 160 кг

- Мощность до 30 кВт

- Гарантия Есть

| Модель | ГМКМ 30 | ГМКМ 38 | ГМКМ 50 | ГМКМ 58 | |

| Усилие запирания пресс-формы | кН | 300 | 380 | 500 | 580 |

| Усилие прессования | кН | 30 | 45 | 50 | 60 |

| Усилие гидровыталкивателя | кН | 35 | 45 | 50 | 50 |

| Ход подвижной плиты | мм | 200 | 210 | 210 | 210 |

| Расстояние между колоннами | мм | 240×240 | 270×270 | 290×290 | 311×311 |

| Толщина пресс-формы (мин.-макс.) | мм | 120-320 | 120-320 | 120-320 | 120-320 |

| Ход гидровыталкивателя | мм | 50 | 50 | 50 | 60 |

| Ход пресс-поршня | мм | 110 | 110 | 110 | 130 |

| Диаметр пресс-поршня | мм | 45 | 50 | 45 | 50 |

| Максимальная площадь заливки | см2 | 132 | 134 | 159 | 189 |

| Максимальный вес заливки | кг | 0,6 | 1,1 | 1,1 | 1,3 |

| Позиции заливки (центр и ниже) | мм | 0/-40 | 0/-40 | 0/-40 | 0/-50 |

| Рабочее давление гидравлической системы | МПа | 7 | 9 | 10,5 | 11,5 |

| Мощность двигателя гидравлического насоса | кВт | 7,5 | 7,5 | 9,5 | 9,5 |

| Емкость тигля по цинку | кг | 160 | 160 | 160 | 160 |

| Мощность нагревателя сопла | кВт | 2 | 2 | 2,5 | 2,5 |

| Мощность электрической печи | кВт | 30 | 30 | 30 | 30 |

| Объем гидробака | л | 250 | 320 | 320 | 320 |

| Масса машины | кг | 2900 | 3300 | 3500 | 3500 |

| Габариты машины (длина × ширина × высота) | мм | 2900×1320×1880 | 3500×1450×2100 | 3500×1450×2100 | 3600×1500×2000 |

В нашей компании предлагаем заказать современные машины литья под высоким давлением в холодной камере горизонтального расположения. На этом оборудовании литейных цехов получают отливки из сплавов металлов на основе меди, алюминия, цинка, магния, используемых в серийном и массовом производстве. Специалистами компании выполняется разработка и изготовление пресс-форм под запросы заказчиков из Новосибирска, регионов РФ и стран СНГ.

Принцип действия, устройство и особенности машин ЛПД

Этот специальный метод литья предполагает следующий принцип изготовления изделий. Рабочая полость пресс-формы из металла заполняется расплавом, из которого при движении поршня в камере прессования под давлением формируется заготовка. При этом внутренняя поверхность формы не покрыта огнеупорным составом, из-за чего возникает необходимость быстрого процесса заливки и создания большого избыточного давления (в несколько сотен раз превышающего обычное).

Данная технология позволяет получать большое количество – от нескольких десятков до тысяч – изделий, обладающих

- отличными механическими свойствами;

- малой шероховатостью;

- размерами, точно отвечающими размерам детали. Толщина стенок изделий иногда менее одного миллиметра, вес – несколько граммов или до сотни килограммов.

Литье может выполняться в горячей или холодной камере прессования. В устройствах второго типа процесс происходит следующим образом.

- Камеру собирают и запирают специальным механизмом.

- Внутрь подается порция расплава.

- После под действием прессовочного узла начинает двигаться пресс-поршень, расплав через литниковые каналы поступает в пресс-форму и заполняет ее.

- Изделие твердеет и остывает до нужной температуры.

- Из формы убирают стержни и раскрывают ее, после чего отливка выталкивается специальным узлом с толкателями.

Машина готова к выполнению нового цикла прессования изделий. Литники и заливы срезают с изделия специальным устройством – чаще всего это обрезной пресс, находящийся рядом с пресс-машиной.

Использование технологии литься под давлением дает возможность автоматизировать технологический цикл, что существенно повышает производительность и безопасность труда, снижает вредные факторы воздействия производства на экологию.

Особенности изделий, изготовленных на машинах холодного ЛПД

Отливки, получаемые на данном виде литейного оборудования, обладают высоким качеством: точными размерами, малой шероховатостью, прочностью, плотностью и однородностью. Это связано с особенностями технологических параметров установки и литья:

- малым временем заполнения пресс-формы расплавом, высокой скоростью и давлением;

- непроницаемостью для газов материала пресс-формы;

- подпрессовкой в момент окончания заполнения формы расплавом;

- точными параметрами и малой шероховатостью внутренней поверхности пресс-формы, и другими факторами.

Эффективность и сфера применения машин для ЛПД с холодной камерой

Применение данного типа оборудования позволяет получать изделия большой площади и тонкими стенками – меньше 1 мм. Изделия почти не нуждаются в последующей обработке, кроме обрезки. Пресс-формы можно применять много раз, а сам процесс литья почти полностью автоматизирован, в нем малое число операций.

Такие машины используют для изготовления деталей для сантехники, в автомобиле- и самолетостроении, производстве элктродвигателей и большого числа других изделий.

Заказывайте надежное оборудование по выгодной стоимости

Наша компания специализируется на производстве и поставках самого широкого круга оборудования для литейного производства и металлургии. Мы спроектируем и выпустим пресс-формы для машин ЛПД с холодной камерой под технические параметры заказчика. При этом возможно оснащение установки системой автоматизированного управления, что исключает человеческий фактор из процесса специального литья.

Предлагаем ознакомиться с выбором изделий, их ценой, техническими и эксплуатационными параметрами и купить нужную модель на сайте компании. Для получения более детальной информации о сотрудничестве закажите обратный звонок или отправьте заявку.

Машины для литья под давлением с холодной камерой

Данное оборудование позволяет получать отливки из сплавов металлов на основе меди, алюминия, цинка, магния, используемых в серийном и массовом производстве. Мы производим полную поставку "под ключ" машины ЛПД с запуском и наладкой, а также проектированием и производством пресс-форм и оснастки.

- Пресс-форма от 460х460 мм

- Толщина формы от 200 мм

- Масса порции до 1,3 кг

- Мощность до 50 кВт

- Гарантия Есть

| Модель | МКМ-160 | МКМ-300 | МКМ-400 | МКМ-500 | |

| Усилие запирания пресс-формы | кН | 1600 | 3000 | 4000 | 5000 |

| Усилие прессования | кН | 250 | 330 | 410 | 480 |

| Усилие гидровыталкивателя | кН | 110 | 158 | 180 | 225 |

| Ход подвижной плиты | мм | 380 | 470 | 550 | 580 |

| Размеры плиты (гор×верт) | мм | 670×720 | 900×950 | 1000×1120 | 1150×1305 |

| Расстояние между колоннами | мм | 460×460 | 560×560 | 620×620 | 760×760 |

| Толщина пресс-формы (мин.-макс.) | мм | 200-550 | 250-650 | 300-800 | 350-850 |

| Ход гидровыталкивателя | мм | 85 | 110 | 125 | 130 |

| Ход пресс-поршня | мм | 340 | 440 | 570 | 570 |

| Диаметр пресс-поршня | мм | 50, 60, 70 | 50, 60, 70 | 60, 70, 80 | 70, 80, 90 |

| Давление на сплав в пресс-камерах | МПа | 127, 88, 75 | 170, 118, 87 | 145, 106, 81 | 124, 95, 75 |

| Максимальная масса заливаемой порции алюминиевого сплава | кг | 1,3; 1,8; 2,1 | 1,5; 2,1; 2,9 | 3,0; 4,2; 5,4 | 4,2; 5,5; 6,9 |

| Максимальная площадь заливки | см2 | 400 | 750 | 1000 | 1250 |

| Позиции заливки (центр и ниже) | мм | 0, -70, -140 | 0, -125 | -125, -185 | 0, -220 |

| Рабочее давление гидравлической системы | МПа | 14 | 14 | 14 | 14 |

| Мощность двигателя гидравлических насосов | кВт | 15 | 18,5 | 22 | 30 |

| Объем гидробака | л | 520 | 750 | 950 | 1100 |

| Масса машины | тн | 7 | 11,5 | 16 | 21 |

| Габариты машины (длина × ширина × высота) | мм | 5500×1400×2650 | 6500×1700×2700 | 7300×1900×2800 | 7500×2000×3100 |

Технические характеристики машин литья под давлением с холодной камерой прессования

Обзор оборудования для литья под давлением цветных металлов

Инновационная технология литья металлов под давлением обеспечивает высокую скорость заполнения расплавом формы отливки. Создавая дополнительное давление на пресс-форму (в пределах 7-700 Мпа), детали сообщают точную конфигурацию.

Такой подход отлично зарекомендовал себя при работе со сплавами цветных металлов (цинковых, алюминиевых, медных, магниевых), учитывая их небольшую температуру плавления. Вес готовых изделий может колебаться от нескольких граммов до десятков килограммов. На нашем сайте представлено две разновидности станков для литься под давлением — с низкотемпературной и высокотемпературной камерой.

С низкотемпературной (холодной) камерой

Модельный ряд таких станков достаточно широк — DTC-88, 138, 180, 280. Различия касаются прижимного усилия панелей, что сказывается и на некоторых других параметрах.

Особенности низкотемпературного оборудования DTC:

- наличие качественных модулей инжекции и прессовки;

- возможность плавного управления скоростью и давлением благодаря бесступенчатой системе регулировки;

- использование в конструкции станка поршневого аккумулятора гидропневматического типа, что увеличивает скорость литья и прессовки (особенно это помогает при реализации сложных отливок);

- для изготовления литьевого отсека использована жаропрочная сталь высокого качества, способная без потерь высокие температуры и коррозионные воздействия;

- крепление направляющих осуществляется благодаря специальным пружинным гайкам, обеспечивающим стабильность и эффективность работы блока;

- функция регулировки положения прижимов возложена на гидравлический привод;

- модуль прижимных панелей отличается плавностью перемещения и хорошими динамическими показателями;

- для расчета подходящей упругости фиксирующей плиты задействовано компьютерное проектирование;

- комбинация логического клапана и гидропневматического аккумулятора обеспечивает высокую оперативность работы гидравлической системы;

- на всех моделях DTC установлен надежный импортный насос, отличающийся безотказностью и долговечностью;

- для поддержания правильной пропорции между давлением и наполнением гидравлического модуля задействуется компьютер.

Для удобства и надежности работы в оснащение станка введены датчики уровня гидравлической жидкости, термометры, фильтры и защитная система. В случае брака металлические изделия можно переработать на специальных дробилках и шредерах. Измельченный материал допускается к повторному использованию.

С высокотемпературной камерой (модель DTH)

Модельный ряд предлагаемых нами высокотемпературных станков (DTH) — DTH-30, 50, 88, 138, 180.

Оборудование данного типа имеет целый ряд преимуществ:

- низкий уровень брака и производственного шума обеспечивает использование компьютерного контроля гидравлической системы;

- простота управления (на пульт выводятся параметры уровня гидравлической жидкости, температуры плавления, скорости разлива и пр.);

- надежность (встроенная система безопасности контролирует состояние внутренних узлов и блоков);

- высокая точность позиционирования формы и механизма впрыска;

- разнообразие введенных в память компьютера программ литья (станок может использовать до 32 технологических карт);

- безопасность всех главных узлов и деталей.

В процессе работы машины логический клапан взаимодействует с поршневым аккумулятором гидропневматического типа. Благодаря этому достигается высокая оперативность гидравлического модуля. На всех моделях DTH установлена высококачественная помпа импортного производства.

Читайте также: