Масло для закалки металла марка

Обновлено: 18.05.2024

Вот ты даешь. Ну есть в интернете таблица терморежимов закалки сталей ( кстати одной ее для профессионала мало.) а пирометр то же нагуглишь? его иметь нужно. А марку стали ты по яндексу определишь? Для этого нужно или знать какая сталь у этого куска или найти старого опытного термиста который по искре тебе состав скажет. Я таких видел Наш термист ни разу не ошибся в стали но всегда при выдаче результата говорил "похоже на" Ни разу не ошибся НИ РАЗУ, но всегда был не уверен А ты- как два пальца. Абы как- это понятно. У меня весь инструмент то из 65-г рессоры то из паровозной пружины то из у-9 и закаленные качественно и по уму- "НА БАЛДУ "

В. Каменщiкъ

Подмастерье

Владимир

Дядя Вова

Масло уже обсудили, начали скакать под бубен вокруг маслёнки. SVATER, есть два пути: "научный тык" (самый в кустарных условиях применимый) и "специализированное производство" (чего в гараже не напасёшься). А типа теоретические рассуждения совершенно делу не помогают.

SVATER

Ну, Володя если без теории и инструмента- ну на балду калить нужно всегда красный цвет и в масло наглухо. Результат проверять напильником. Лучше старым советским- там твердость стандарт 60 единиц. Если мнется от удара о швеллер- не закалено, если цепляет хорошо- 40 единиц, если цепляет плоховато- единиц 50, если не цепляет- уже под 60 единиц. Завсегда можно перекалить по новому, нагреть в другой раз сильнее или слабее, меньше держать в масле. В воду калить вообще не советую- можно нажить беды. На балбеса потом можно нормализовать и снять внутренние напряжения в духовке на полную мощность поставить на час или два. Другого метода на балбеса не знаю. Так и поступаю. Но не советую. Это таки риск. Я так рискую молотком 1.2 кг которым работаю постоянно под молотом уже 20 лет. Закален так же на балбеса и мог лопнуть с печальными последствиями еще в начале. Ну вроде повезло. Осколки от перекаленного инструмента летят как пули. И это не шутка.

Знамо дело Потому и намекал: тема "о масле", тут как бы риск минимальный. А всё остальное по термичке - лучше всего под присмотром знакомого "саксаула" или в термичке.

Вячеслав64

Всегда учусь

Емкость под масло лучше побольше брать. Выплескиваться не будет. А то как-то налил в баллон из-под пены, сунул клинок и все масло на земле оказалось. Сейчас пользуюсь заглушенной с одной стороны полуметровой трубой 200-кой. Для клинков нормально, но если что-то массивное (топор например) то все равно плюется.

Саша кузнец

С детства учусь

Саш, дак и я в энтой кумпании! До баллона из-под пены не доходило, но банка из-под краски мало отличается Всего год, как ёмкость более-менее нормальнуую сварил.

Пирочинский

кузнец-клиночник

Смутно помню из какой-то технической литературы, что масла для закалки должно быть не меньше, чем тридцать к одному, то есть тридцать килограмм масла на один килограмм закаливаемой фиговины. Это чтоб хорошо охлаждало, не перегреваясь. И не пыхнуло, таки, перегревшись. Особенно это касается растительных масел, у них температуры вспышки меньше, чем у минеральных.

UrSanych

вольный стрелок

Юрий Владим.

Я старую, чугунную, "гусятницу" использую! Пока не подводила!

Сейчас пойду "щёлкну".

Вот.

Очень удобно (со стороны обломанной ручки) калить только режущую часть, а обух оставить "сырым"!

ну я в этой толпе сумасшедших самоубийц самый счастливый- у меня печь на отработке. В день ковки ведро- два сгорает. Так что в ведре всегда есть масло, достаточное для закалки.

к слову- когда масло горит- ховайся ! Тушить только песком (что малоэффективно) или огнетушителем (где их напастись?). При мне давным было шел народ на обед, Цеха обогревали теми дебильными печками на отработке коими пестрит интернет. Ну чтобы не потухла решили подлить- принесли с улицы ведро масла и залили в нагретую печь. В ведре с маслом оказалось немного воды. Она моментально закипела и выбросила масло из печи обильно мелкими брызгами через все отверстия коих в той печи валом для дожига газа. Я как раз ковал под молотом. Вижу краем глаза из сборочного цеха вспышку и как в кузню забегает боец и черпает из бочки ведром воду. Я пока развернулся и крикнул- вода уже была в полёте. Упав на масло на полу вода разнесла этот горящий ад вообще с четверти цеха на весь цех. Пока потушили- прошло минут 20. В итоге на полу лежало около 10 огнетушителей по 10 литров. Что наше- что у соседей отобрали. НУ пару полуавтоматов сварочных, удлинителей на полу и щиток на стене пришлось ремонтировать Цех как после постоя цыганского табора

antonioMsk

Отработка разная и скорость охлаждения то же разная.

В отработке больше всякого, уже и маслом назвать сложно.

У знакомого, после замены отработки на нормальное масло процент брака уменьшился на 20% и самое главное количество времени и инструмента на мех обработку уменьшилось.

Меньше поводки и кривизна стала, соответственно меньше времени на обработку и инструмента меньше изнашивается.

Цех по обработки штампов.

Частный.

И владелец считает эти затраты в уме быстрее меня с калькулятором.

Вернее стали на 25% давать больше деталей при том же времени.

Масло для закалки металла марка

Закалка – это вид термической обработки изделий из металлов и сплавов для придания им высокой твердости, прочности, износостойкости

Виды термической обработки металлов

Отжиг

Назначение процесса

Уменьшение твердости стали для повышения обрабатываемости; улучшение структуры; снятие внутренних напряжений; достижение большей однородности металла.

Описание процесса

Медленный нагрев до 740-850 0С *, выдержка, медленное охлаждение

Нормализация

Назначение процесса

Сталь приобретает повышенные значения прочности, твердости и ударной вязкости и более низкую пластичность по сравнению с отожженной.

Описание процесса

Нагрев до температуры выше критической* (температуры изменения типа кристаллической решетки), выдержка, охлаждение на спокойном воздухе.

Закалка

Назначение процесса

Достижение высокой твердости, прочности, и, следовательно, износостойкости стали.Образуется неравновесная структура, требует последующего отпуска.

Описание процесса

Нагрев до температуры выше критической * (температуры изменения типа кристаллической решетки), выдержка, быстрое охлаждение.

Отпуск

Назначение процесса

Получение более высокой пластичности и уменьшение хрупкости мартенситной структуры при сохранении уровня прочности; освобождение от напряжений

Описание процесса

Нагрев от 150-260 0С до 370-650 0С *, выдержка, медленное охлаждение на воздухе.

Примечание: * Температура зависит от типа обрабатываемого металла

Влияние масла при термической обработке металлов

При закалке в масле на изделии образуется значительно меньше тепловых трещин, чем при закалке в воде.

Типы закалки:

Это масла, используемые в качестве рабочей среды в процессах термической обработки металлов. Позволяют получать стальные изделия с заданными значениями твердости, требуемой структуры и чистоты поверхности.

Закалочные масла должны обладать следующими свойствами:

Основные потребители закалочных масел

ОАО «АВТОВАЗ»

ЗАО «Челябпроммаш»

Камский автозавод – КАМАЗ

Завод имени Лихачева – ЗиЛ

Чебоксарский тракторный завод – ЧЗПТ

Челябинский тракторный завод – ЧТЗ

Владимирский тракторный завод – ВТЗ

Волгоградский тракторный завод – ВгТЗ

Липецкий тракторный завод – ЛТЗ

Ростсельмаш

Уральский завод тяжелого машиностроения

Ижорские заводы

Новокраматорский машиностроительный завод

Красноярский завод тяжелого машиностроения

ОАО «ПО СЕВМАШ»

ОАО «Восточно-Сибирский машиностроительный завод»

Производители закалочных масел

В России закалочные масла производят:

ТНК-СМ ——> Термо 16, 26

ООО «Волгохимнефть» ——> ВОЛТЕС МЗ-16, 26, 120

ЗАО «Карбон Инвест» ——> масло Термойл

ООО «Полиэфир» ——>масла МЗМ-16, МЗМ-26, МЗМ-120

Импортные масла:

TOTAL DRASTA C ——> масла для холодной закалки

TOTAL DRASTA H ——> масла для горячей закалки

Shell Valuta ——> для горячей закалки

Fuchs THERMISOL QB ——> масла для холодной закалки

Fuchs THERMISOL QH ——> масла для горячей закалки

Fuchs THERMISOL QW ——> масла для изотермической закалки

Закалочные масла применяются для для закалки и термического воронения стальных изделий из низколегированных и легированных сталей.

Закалочные масла МЗМ-16, МЗМ-26, МЗМ-120.

Закалочные масла МЗМ-16, МЗМ-26, МЗМ-120 - предназначены для закалочного охлаждения стальных изделий из низколегированных и легированных сталей, для получения высоких значений твердости, структуры и чистой поверхности.

Закалочные масла МЗМ-16, МЗМ-26, МЗМ-120 - применяются на машиностроительных предприятиях.

Одним из критериев при выборе марки закалочного масла является температура воспламенения (вспышки) , которая у обычных закалочных масел превышает температуру вспышки на 30 - 50°С.

В зависимости от кинематической вязкости устанавливаются следующие марки закалочных масел:

- МЗМ-16 «ЭНРОЙЛ» ТУ 0253-016-52272771-2006

- МЗМ-26 «ЭНРОЙЛ» ТУ 0253-016-52272771-2006

- МЗМ-120 «ЭНРОЙЛ» ТУ 0253-016-52272771-2006

- МАСЛА ЗАКАЛОЧНЫЕ "ЭНРОЙЛ": МЗМ-16, МЗМ-26, МЗМ-120

Код ТН ВЭД 2710199800

Паспорт безопасности химической продукции

РПБ 52272771-02-39405

Область применения закалочных масел.

Закалочные масла применяются для закалки металлов в различных отраслях машиностроения.

Закалочные масла изготавливают из дистиллятного и остаточного масляных компонентов сернистых нефтей с вовлечением антиокислительной и моющей присадок.

Показатели закалочных масел в соответствии с НД:

-потеря массы, %, не более

-вязкость кинематическая при 50°С, мм2/с

не более

-коксуемость, %, не более

-изменение температуры вспышки в открытом тигле в сторону снижения, °С, не более

10

22,5

0,3

0

10

30,5

0,4

0

10

134,0

0,95

0

по п. 5.2 ТУ

Требования безопасности для закалочных масел:

Масла закалочные представляют собой горючие продукты с температурой вспышки не ниже 270 °С.

При разливе масел необходимо собрать их в тару для утилизации масел, а место разлива протереть ветошью. При разливе масла на открытой площадке, место разлива засыпать песком с последующей его утилизацией.

Рекомендуемые средства тушения пожаров с воспламенением масел: распылённая вода, пена, при объемном тушении углекислый газ, пар. Запрещенные средства тушения пожаров: вода в виде компактных струй. Не классифицируется как опасный груз (ГОСТ 19433-88).

Гарантийный срок хранения масел для закалки – три года со дня изготовления.

Закалочные масла для закалки и воронения стали

Отдел утилизации нефтепродуктов - лицензии для утилизации нефтепродуктов, выгодная цена на отработанное масло.

Какое масло используют для закалки стали?

На российском рынке имеется целый ряд масел, предназначенных для холодной, горячей и вакуумной закалки. Закалочные масла, представленные в нашем каталоге, изготовлены из очищенного сырья с добавлением присадок, обеспечивающих им необходимые свойства.

Они позволяют производить изделия с необходимым показателем твёрдости поверхности. Благодаря такому свойству закалочного масла как низкая испаряемость, паровая оболочка детали разрушается уже на первой стадии обработки. Вследствие этого поверхность изделия охлаждается равномерно и не подвергается искривлению.

Преимущества использования масла в процессе закаливания

Качественному закалочному маслу свойственна повышенная охлаждающая способностью. Оно даёт возможность:

• улучшить закалочные характеристики;

• повысить скорость остывания деталей;

• избавиться от отложений;

• защитить от коррозии обрабатываемые детали.

При термической обработке металлов применение специального масла предотвращает появление дефектов и трещин. Масла для закалки, которые мы предлагаем своим покупателям, способны сохранять свои свойства в течение всего необходимого срока даже при самых высоких температурах. Они не разлагаются и не образуют нежелательных отложений, которые могли бы повлиять на цвет готового изделия. С их помощью вы избавитесь от осадков и окалин на обрабатываемых поверхностях.

Как выбрать качественное масло для горячей или холодной закалки

Традиционно масла, предназначенные для закалки металла, оценивают по таким показателям:

• показатель вязкости;

• зольность;

• склонность к испарению;

• пожаробезопасность;

• число омыления;

• плотность.

Выбор закалочного масла зависит от условий обработки детали и её размеров. Оно должно характеризоваться высокими показателями термической и химической стабильности. Одно закалочное масло может быть использовано при более высоких температурах, чем масло другое, поскольку обладает большей охлаждающей способностью и не вступает во взаимодействие с металлом в процессе закаливания.

Чтобы приобрести качественное масло для горячей или же холодной закалки с отличными характеристиками, прибегайте к услугам только тех поставщиков, которые являются официальными представителями компаний-изготовителей.

Применение закалочных масел:

Для термической обработки металлических изделий, придания им повышенной твердости, износоустойчивости, прочности и продления эксплуатационного ресурса применяют закалочные масла. Широкое применение закалочные масла получили в станкостроении и металлообработке. Их используют в производстве химических волокон и в качестве смягчителей в составе компаунда для производства шинных изделий.

Высокая охлаждающая способность, которой характеризуются закалочные масла ЛУКОЙЛ, повышает скорость охлаждения деталей и механизмов, избавляет их от различного рода отложений, улучшает закалочные характеристики механизмов, а также является отличным антикоррозийным средством.

Характеристики закалочных масел

Mасла достаточно часто применяются в качестве закалочной среды для некоторых низкоуглеродистых сталей и для более широкого спектра средне- и высокоуглеродистых сталей различного легирования. На закаливающую способность масла влияет много факторов, основными из которых являются физико-химические характеристики: вязкость и плотность при различных температурах, теплопроводность, стойкость против шлакообразования (стойкость против старения).

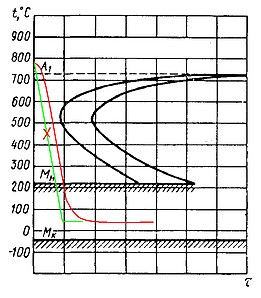

Для того, чтобы понимать, как и в какой степени эти факторы влияют на закаливаемость, нужно более детально рассматривать процесс охлаждения стали. Закалка не является идеально прямой линией между осью ординат и областью минимальной устойчивости аустенита.

Эта линия имеет изгибы, соответствующие разной скорости на разных этапах охлаждения. Такие изменения скоростей являются следствием процессов, происходящих в системе деталь — охлаждающая среда при закалке.

При погружении изделия в закалочную ванну, на его поверхности образуется паровая рубашка, которая имеет низкий коэффициент теплопроводности. Охлаждение на этой стадии протекает очень медленно и характеризуется неравномерностью.

Данная фаза длится несколько секунд и является самым важным этапом охлаждения, т.к. при завершении паровой фазы, начинается фаза пузырькового кипения со структурообразующими, критическими скоростями. Фактически, паровая фаза сдвигает диаграмму изотермического превращения аустенита влево, ровно на столько, сколько она длится и снижает температуру начала интенсивного охлаждения.

Ускорить протекание этого этапа охлаждения можно при помощи активного перемешивания масла. Здесь, основным показателем эффективности этого мероприятия служит кинематическая вязкость масла. Это свойство зависит от температуры процесса и от природы производства масла. Кинематическая вязкость определяет, с какой скоростью будет двигаться масло в закалочной ванне при перемешивании. Однако следует учитывать, что высокие скорости движения среды могут вызвать сильное вспенивание.

Стадия пузырькового кипения начинается когда целостность паровой пленки нарушается и поверхность детали соприкасается с охлаждающей средой.

При этом температура поверхности охлаждаемого изделия быстро понижается до температуры кипения масла и остается постоянной до окончания кипения.

Интенсивность охлаждения зависит от теплоты парообразования применяемого масла. Чем больше значение теплоты, тем выше скорость охлаждения.

Далее кипение прекращается, и охлаждение происходит в результате конвективного теплообмена. Скорость охлаждения в этой стадии зависит от вязкости и теплопроводности масла, а также от разности температур изделия и охладителя.

Кроме описанных свойств, для оценки качества масла могут применяться и другие характеристики. Температура вспышки — очень важное свойство в плане противопожарной безопасности.

Как правило, в производстве используют масла с температурой вспышки на 50-60 градусов выше, чем температура процесса. Плотность масла может указать на природу его происхождения и способ обработки.

Однако присадки могут изменить это значение, поэтому характеристика плотности не может служить адекватным показателем качества.

Стойкость против старения — показатель экономической эффективности использования того или иного масла. Это время нормальной работы охлаждающей среды до образования продуктов горения и шлака на дне и стенках ванны.

Время смены масла чаще определяется практически, по изменению цвета закаливаемых изделий или появлением мягких пятен на поверхности. Производители закалочных масел предпочитают не указывать эту характеристику в документации.

Еще одной экономической характеристикой качества масла является скорость уноса вещества с обрабатываемыми поверхностями деталей.

Она не может быть однозначно определена, т.к. в большей степени зависит от конкретных условий использования (одиночный закалочный бак, бак в составе автоматической линии, с учетом времени на стекание или без учета). Однако эта характеристика находится в некоторой корреляции с вязкостью масла и чаще не превышает 1% площади обрабатываемых изделий.

При сравнении характеристик масел, нужно обращать внимание на допустимое количество воды и посторонних примесей. Вода в масле может быть причиной неравномерной твердости и возгорания закалочного бака. Чем больше воды в масле, тем больше вероятность этих явлений.

Идеальное закалочное масло должно охлаждать изделия максимально быстро в области минимальной устойчивости аустенита и максимально медленно в области Мн — Мк. Из выше сказанного следует, что при выборе такого идеального и безопасного закалочного масла, в первую очередь следует учитывать его вязкость, теплоту парообразования, теплопроводность и температуру вспышки.

Масла закалочные представляют собой горючие продукты с температурой вспышки не ниже 270 °С.

При разливе масел необходимо собрать их в тару для утилизации масел , а место разлива протереть ветошью. При разливе масла на открытой площадке, место разлива засыпать песком с последующей его утилизацией.

Рекомендуемые средства тушения пожаров с воспламенением масел: распылённая вода, пена, при объемном тушении углекислый газ, пар. Запрещенные средства тушения пожаров: вода в виде компактных струй. Не классифицируется как опасный груз (ГОСТ 19433-88).

Гарантийный срок хранения масел для закалки – три года со дня изготовления.

Источник - Industrial oils Индустриальные масла и смазки - Industrial oils

Закалочные масла для закалки и воронения стали

Отдел утилизации нефтепродуктов - лицензии для утилизации нефтепродуктов, выгодная цена на отработанное масло.

Характеристики закалочных масел

При погружении изделия в закалочную ванну, на его поверхности образуется паровая рубашка, которая имеет низкий коэффициент теплопроводности. Охлаждение на этой стадии протекает очень медленно и характеризуется неравномерностью. Данная фаза длится несколько секунд и является самым важным этапом охлаждения, т.к. при завершении паровой фазы, начинается фаза пузырькового кипения со структурообразующими, критическими скоростями. Фактически, паровая фаза сдвигает диаграмму изотермического превращения аустенита влево, ровно на столько, сколько она длится и снижает температуру начала интенсивного охлаждения. Ускорить протекание этого этапа охлаждения можно при помощи активного перемешивания масла. Здесь, основным показателем эффективности этого мероприятия служит кинематическая вязкость масла. Это свойство зависит от температуры процесса и от природы производства масла. Кинематическая вязкость определяет, с какой скоростью будет двигаться масло в закалочной ванне при перемешивании. Однако следует учитывать, что высокие скорости движения среды могут вызвать сильное вспенивание.

Стадия пузырькового кипения начинается когда целостность паровой пленки нарушается и поверхность детали соприкасается с охлаждающей средой. При этом температура поверхности охлаждаемого изделия быстро понижается до температуры кипения масла и остается постоянной до окончания кипения. Интенсивность охлаждения зависит от теплоты парообразования применяемого масла. Чем больше значение теплоты, тем выше скорость охлаждения.

Кроме описанных свойств, для оценки качества масла могут применяться и другие характеристики. Температура вспышки - очень важное свойство в плане противопожарной безопасности. Как правило, в производстве используют масла с температурой вспышки на 50-60 градусов выше, чем температура процесса. Плотность масла может указать на природу его происхождения и способ обработки. Однако присадки могут изменить это значение, поэтому характеристика плотности не может служить адекватным показателем качества. Стойкость против старения - показатель экономической эффективности использования того или иного масла. Это время нормальной работы охлаждающей среды до образования продуктов горения и шлака на дне и стенках ванны. Время смены масла чаще определяется практически, по изменению цвета закаливаемых изделий или появлением мягких пятен на поверхности. Производители закалочных масел предпочитают не указывать эту характеристику в документации.

Еще одной экономической характеристикой качества масла является скорость уноса вещества с обрабатываемыми поверхностями деталей. Она не может быть однозначно определена, т.к. в большей степени зависит от конкретных условий использования (одиночный закалочный бак, бак в составе автоматической линии, с учетом времени на стекание или без учета). Однако эта характеристика находится в некоторой корреляции с вязкостью масла и чаще не превышает 1% площади обрабатываемых изделий. При сравнении характеристик масел, нужно обращать внимание на допустимое количество воды и посторонних примесей. Вода в масле может быть причиной неравномерной твердости и возгорания закалочного бака. Чем больше воды в масле, тем больше вероятность этих явлений.

Читайте также:

- Поперечный разрез металлического каркаса

- Антистатическое покрытие для металла

- Положение металлов в периодической системе

- Совок для золы металлический своими руками

- Кислотный характер имеют оксиды образованные металлами