Масса наплавленного металла таблица

Обновлено: 05.05.2024

При сварке и наплавке под флюсом, для более глубокого проплавления, рекомендуется использовать высокие значения плотности тока в электродной проволоке (а ≥40 ÷ 50 А/мм 2 ), а при наплавке для снижения глубины проплавления принимается а≤ 30 ÷ 40 А/мм 2 . Диаметр электродной проволоки желательно выбирать таким, чтобы он обеспечил максимальную производительность сварки (наплавки) при требуемой глубине проплавления. Зависимость силы сварочного тока и его плотности на глубину проплавления приведена в табл. 10 приложения. Зависимость напряжения дуги от силы сварочного тока (флюс АН-348А) следующая:

Наплавку рекомендуется выполнять при постоянном токе прямой полярности. Вылет электродной проволоки принимается 30 ÷ 60 мм, при этом более высокие его значения соответствуют большему диаметру проволоки и силе тока. Скорость подачи электродной проволоки, м/ч, рассчитывается по формуле:

где dПР – диаметр проволоки, мм; ρ – плотность металла электродной проволоки, г/см 3 (для стали ρ =7,8 г/см 3 ).

Коэффициент расплавления проволоки сплошного сечения при сварке под флюсом определяется по формулам:

для переменного тока:

для постоянного тока прямой полярности:

для постоянного тока обратной полярности

αР= 10 ÷ 12 г/Ач

Скорость сварки, м/ч, рассчитывается по формуле:

где αН - коэффициент наплавки, г/А ч; αН = αР(1-Ψ), где Ψ - коэффициент потерь металла на угар и разбрызгивание, принимается равным 0,02 ÷ 0,03.

При наплавке под флюсомFB - площадь поперечного сечения одного валика, см 2 , укладываемого за один проходможно принять равной 0,3 ÷ 0,6 см 2 .

Масса наплавленного металла, г, определяется по формуле:

где VН - объем наплавленного металла, см 3 .

Объем наплавленного металла, см 3 , определяется из выражения

где Fн – площадь наплавленной поверхности, см 2 ; h – высота наплавленного слоя, см.

Расход сварочной проволоки, г, определяется по формуле

де GH – масса наплавленного металла, г; Ψ – коэффициент потерь.

Расход флюса, г/пог.м, определяется по формуле

Время горения дуги, ч, определяется по формуле

Полное время сварки, ч, определяется по формуле

де kП – коэффициент использования сварочного поста принимается равным 0,6 ÷ 0,7.

Расход электроэнергии, кВт ч, определяется по формуле

где UД– напряжение дуги, В; η– КПД источника питания: при постоянном токе 0,6÷0,7 , при переменном 0,8÷ 0,9; WO– мощность источника питания, работающего на холостом ходе, кВтч (на постоянном токе 2,0÷ 3,0 кВт, на переменном – 0,2÷ 0,4 кВт).

Марки флюса приведены в табл. 5.3.

| Cварочный ток, А | 200-400 | 400-800 | 800-1200 |

| Толщина слоя флюса, мм | 25-35 | 35-45 | 45-60 |

Технические характеристики аппаратов для автоматической сварки (наплавки) под флюсом приведены табл.6 приложения.

Расчет наплавленного металла при сварке

Сварка

На промышленных предприятиях при нормировании рабочего времени, расчетах оптимальных объемов запасов расходных материалов, себестоимости работ вычисляется количество наплавленного в процессе сварочных работ материала. Величина этого показателя зависит от класса сварки, вида материала, его толщины, вида и толщины проволоки (электрода), требований к параметрам сварного соединения. Масса наплавленного металла при сварке находится в тесной связи с нормами расхода электродов и проволоки.

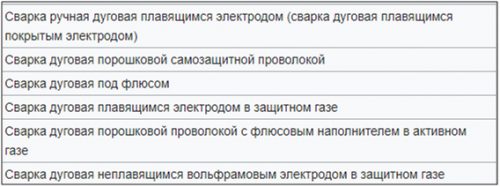

Наплавленным металлом называется присадочный материал, который наплавляется на основной материал или вводится в ванну. Этот термин применяется при использовании термических видов сварочного оборудования в промышленности. Для автоматических и полуавтоматических аппаратов приобретается проволока различных видов, различающаяся по конструкции стержня и составу, наличию/отсутствию легирующих компонентов.

Существует 3 группы стальной проволоки:

- с большим объемом легирующих составляющих;

- с минимальным объемом легирующих составляющих;

- с углеродом, титаном, хромом, никелем, кремнием, марганцем.

Каждая группа, исходя из состава, делится на множество подгрупп.

По конструкции стальная проволока может быть:

- сплошная;

- порошковая (в виде трубки);

- активированная (5-7% порошка в виде фитилей в сплошной конструкции).

Доступны алюминиевые и медные проволоки, порошковые присадки. Для каждого метода сварки предусмотрен свой вид присадки и нормы ее расхода, которые разработаны, базируясь на многолетний опыт.

Расчет массы наплавленного металла чаще всего применяется при определении времени, необходимого для осуществления какого-то объема работы: изготовления изделия, создания метра сварного соединения. Хотя удобнее всего выражать время в минутах, необходимых для создания метра шва, иногда используются минуты для наплавления килограмма присадки.

Количество наваренного на поверхность или введенного в ванну присадочного материала тесно связано с нормативами, разработанными для расхода проволоки. Если знать, сколько присадки нужно, чтобы создать метр сварного соединения, и сколько таких соединений запланировано создать за определенный период времени, то легко определить вес запасов проволоки. При вычислениях необходимо учесть характеристики присадки и объем отходов.

Формула для вычисления веса расплавленной присадки

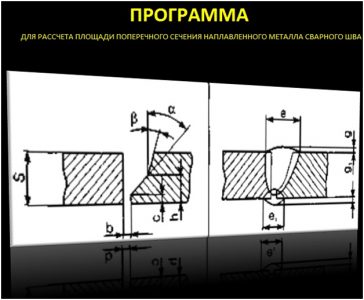

Формула для расчета веса наплавленного металла на метр сварного соединения:

L(м 2 ) – площадь поперечного сечения;

q(г/м 3 ) – удельный вес присадки (7700-7900 – сталь, 2640-2700 – алюминий, 8200-9100 медь и сплавы);

T=1, если рассчитывает расход на метр.

Эта формула верна, если сварка производится при расположении основного материала в горизонтальном положении. В других положениях формула дополняется коэффициентом:

- 1,05 – соединение расположено под наклоном, формула:

- 1,1 – соединение расположено вертикально, формула:

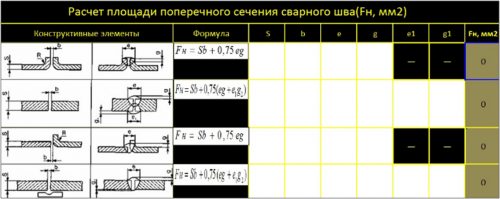

Швы бывают двухсторонние, угловые, тавровые, V-образные, Х-образные (ГОСТ 5264 – 80), поэтому могут возникнуть проблемы при расчете площади поперечного сечения. Если шов соединяет две плоские детали без скоса кромок, то нужно ширину умножить на глубину (толщину свариваемого материала). Если имеется скос более 30 градусов, полученный результат умножается на 0,75. Для угловых и тавровых сочленений результат делится на 2.

Всю площадь можно разделить на несколько простых частей, площадь которых рассчитывается просто. Если соединение Х-образное, вычисляется площадь для каждой стороны, потом результаты суммируются. В интернете доступны таблицы для различных видов швов, позволяющие не заниматься трудными расчетами.

Вес присадки, необходимой для работы в определенный период времени, можно узнать, если к полученному результату прибавить 2-6% (естественные потери). Процентное соотношение зависит от множества факторов:

- состава свариваемого материала;

- диаметра проволоки;

- присутствия/отсутствия и вида газа;

- метода сварки;

Таблица наплавленного металла при сварке

Как определить массу наплавленного металла при сварке, каждое домашнее хозяйство и предприятие решает самостоятельно.

Расчет веса наплавленной присадки при длине шва 1м

Вес наплавляемого металла при сварке метра обычной стали полуавтоматом на горизонтальной поверхности:

Если шов на стене:

Если шов на потолке:

Но получить точный результат при помощи этой формулы или таблицы из интернета нельзя, особенно, если проект большой и важный. Необходимо привлечь специалиста, имеющего лицензированные программы соответствующих ведомств. Помочь могут и организации, занимающиеся проектированием. Похожие программы есть и в интернете, причем скачать их можно совершенно бесплатно.

Программа простая в использовании. После ввода исходных данных в крайнем окошке появляется результат.

Нормы расхода сварочных материалов Масса наплавленного металла, кг на 1 м шва

Примечание. Карбид кальция поставляется в герметически закрытых барабанах массоі 60—130 кг.

Тблщина трубы, мм

Карбид кальция. кг

для пропан-бута** на

Примечание. Усредненный расход карбида кальция на I кг присадочной проволоки составляет 4 кг.

Продолжение при л. 2

Расход газа, л, на 1 м реза при ацетипено-киспородной резке етапи [12, 24]

Толщина стали, мм

Примечание. Коэффициент аамеиы ацетилена сжиженным газом (отношение объемного расхода сжиженного газа к расходу заменяемого ацетилена) при кислородной резке q> = 0.6 Отношение кислорода и сжиженного газа в пламени В = 3,6—4.

Продолжение прил. 2

Расход аргона при ручной и механизированной сварке сталей [24]

Толщина металла. мм

Расход л, на! м шва при скорости сварки, м/ч

Дополнительный расход на подготовительно-заключительные операции, л

Примечание. В монтажных условиях расход аргона возрастает на 15—20%.

Расход вольф шва, г, г

>ама яа 100 мы рн смрке

щие и жаропрочные стали

Алюминий и алюминиево-

Расход материалов прн керосино-кислородной резке стали [24]

Толщина металла, мм

Расход на 1 м реза

Толщина металла, мм

Расход иа 1 м реза

Примечание. Взамен керосина допускается применять смеоь керосина н беизниа.

Продолжение при л. 2 Укрупненные показатели для определения массы наплавленного металла

Масса наплавленного массе изделия

Конструкции зданий и промышленных сооружений: решетчатые (эстакады под трубопроводы, этажерки, опорные конструкции под оборудование и т. п.)

листовые колонного типа (скрубберы, абсорберы, декомпозеры ИТ. п.)

листовые доменных комплексов

Масса наплавленного металла, % к наоса наделив

цилиндрические (полистовая сборка) Сосуды, аппараты, бункеры, емкости н т. п. Трубопроводы:

рассчитанные иа Ру > 9,8 МПа магистральные Водоводы диаметром 1400—2200 мм

П р ил ож е н и е 3

Примерный тематический план подготовки и аттестации сварщиков

[1] К сварочным выпрямителям относятся все требования, предъявляемые к наладке и эксплуатации трансформаторов

Анализ статистической отчетности показал, что к3 в настоящее время в среднем ие превышает 0,4—0,5, но вполне реален к3 = 0,75-1-0,8.

Справочник сварщика-строителя

Прогрессивные показатели производительности труда при выполнении сварочных работ

ПРИЛОЖЕНИЯ Ручная електродуговая сварка стальных конструкций Вкх работы Положенеє шва Выработка в смену *, м шва сталг при толщане свариваемой, мм 5 6 8 10 12 14 16 18 20 …

Оказание первой помощи при несчастных случаях

Основные принципы оказания первой помощи: быстрота и точное выполнение всех приемов. В местах, удаленных от санитарных пунктов, должны быть организованы постоянные и передвижные посты из числа работающих. Помощь, оказываемая неспециалистами …

6.1. Расчет режимов ручной дуговой сварки (наплавки)

При ручной дуговой сварке (наплавке) к параметрам режима сварки относятся сила сварочного тока, напряжение, скорость перемещения электрода вдоль шва (скорость сварки), род тока, полярность и др.

Диаметр электрода выбирается в зависимости от толщины свариваемого металла, типа сварного соединения и положения шва в пространстве.

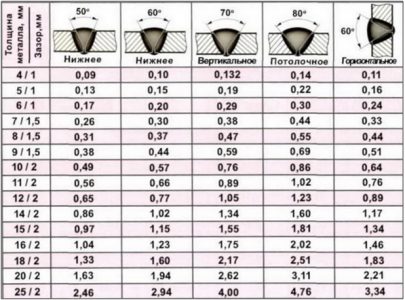

При выборе диаметра электрода для сварки можно использовать следующие ориентировочные данные:

В многослойных стыковых швах первый слой выполняют электродом 3–4 мм, последующие слои выполняют электродами большего диаметра.

Сварку в вертикальном положении проводят с применением электродов диаметром не более 5 мм. Потолочные швы выполняют электродами диаметром до 4 мм.

При наплавке изношенной поверхности должна быть компенсирована толщина изношенного слоя плюс 1–1,5 мм на обработку поверхности после наплавки.

Сила сварочного тока, А, рассчитывается по формуле:

где К – коэффициент, равный 25–60 А/мм; dЭ – диаметр электрода, мм.

Коэффициент К в зависимости от диаметра электрода dЭ принимается равным по следующей таблице:

Силу сварочного тока, рассчитанную по этой формуле, следует откорректировать с учетом толщины свариваемых элементов, типа соединения и положения шва в пространстве.

Если толщина металла S ≥ 3dЭ, то значениеIСВ следует увеличить на 10–15%. Если же S ≤ 1,5dЭ, то сварочный ток уменьшают на 10–15%. При сварке угловых швов и наплавке, значение тока должно быть повышено на 10–15%. При сварке в вертикальном или потолочном положении значение сварочного тока должно быть уменьшено на 10–15%.

Для большинства марок электродов, используемых при сварке углеродистых и легированных конструкционных сталей, напряжение дуги UД= 22 ÷ 28 В.

Расчет скорости сварки, м/ч, производится по формуле:

где αН – коэффициент наплавки, г/А ч (принимают из характеристики выбранного электрода по табл. 9 приложения); FШВ – площадь поперечного сечения шва при однопроходной сварке (или одного слоя валика при многослойном шве), см 2 ; ρ – плотность металла электрода, г/см 3 (для стали ρ =7,8 г/см 3 ).

Масса наплавленного металла, г, для ручной дуговой сварки рассчитывается по формуле:

где l – длина шва, см; ρ – плотность наплавленного металла (для стали ρ=7,8 г/см 3 ).

Расчет массы наплавленного металла, г, при ручной дуговой наплавке производится по формуле:

где FНП – площадь наплавляемой поверхности, см 2 ; hН – требуемая высота наплавляемого слоя, см.

Время горения дуги, ч, (основное время) определяется по формуле:

Полное время сварки (наплавки), ч, приближенно определяется по формуле:

где tO – время горения дуги (основное время),ч; kП – коэффициент использования сварочного поста, который принимается для ручной сварки 0,5 ÷ 0,55.

Расход электродов, кг, для ручной дуговой сварки (наплавки) определяется по формуле:

где kЭ – коэффициент, учитывающий расход электродов на 1 кг наплавленного металла (табл. 9 приложения).

Расход электроэнергии, кВт ч, определяется по формуле:

где UД– напряжение дуги, В; η– КПД источника питания сварочной дуги; WO–мощность, расходуемая источником питания сварочной дуги при холостом ходе, кВт; Т– полное время сварки или наплавки, ч.

Значения η источника питания сварочной дуги и WO можно принять по таблице:

Выбор и обоснование источника питания сварочной дуги может быть осуществлен по табл. 1–5 приложения.

6.2. Расчет режимов сварки (наплавки) в углекислом газе проволокой сплошного сечения

В основу выбора диаметра электродной проволоки при сварке и наплавке в углекислом газе положены те же принципы, что и при выборе диаметра электрода при ручной дуговой сварке:

Расчет сварочного тока, А, при сварке проволокой сплошного сечения производится по формуле:

где а – плотность тока в электродной проволоке, А/мм 2 (при сварке в СО2 а=110 ÷ 130 А/мм 2 ; dЭ – диаметр электродной проволоки, мм.

Механизированные способы сварки позволяют применять значительно большие плотности тока по сравнению с ручной сваркой. Это объясняется меньшей длиной вылета электрода.

Напряжение дуги и расход углекислого газа выбираются в зависимости от силы сварочного тока по табл. 6.1.

Зависимость напряжения и расхода углекислого газа от силы сварочного тока

При сварочном токе 200 ÷ 250 А длина дуги должна быть в пределах 1,5 ÷ 4,0 мм. Вылет электродной проволоки составляет 8 ÷ 15 мм (уменьшается с повышением сварочного тока).

Скорость подачи электродной проволоки, м/ч, расчитывается по формуле:

где αР – коэффициент расплавления проволоки, г/А ч ; ρ – плотность металла электродной проволоки, г/см 3 (для стали ρ =7,8 г/см 3 ).

Значение αР рассчитывается по формуле:

Скорость сварки (наплавки), м/ч, рассчитывается по формуле:

где αН - коэффициент наплавки, г/А ч; αН = αР(1-Ψ), где Ψ - коэффициент потерь металла на угар и разбрызгивание. При сварке в СО2 Ψ = 0,1- 0.15;FB - площадь поперечного сечения одного валика, см 2 . При наплавке в СО2 принимается равным 0,3 - 0,7 см 2 .

Масса наплавленного металла, г, сварке рассчитывается по следующим формулам:

при наплавочных работах:

где l – длина шва, см; ρ – плотность наплавленного металла (для стали ρ=7,8 г/см 3 ); VН - объем наплавленного металла, см 3 .

Время горения дуги, ч, определяется по формуле:

Полное время сварки (наплавки), ч, определяется по формуле:

где kП – коэффициент использования сварочного поста, ( kП= 0,6 ÷ 0,57).

Расход электродной проволоки, г, рассчитывается по формуле:

где GH – масса наплавленного металла, г; Ψ – коэффициент потерь, (Ψ = 0,1 - 0,15).

где UД– напряжение дуги, В; η– КПД источника питания: при постоянном токе 0,6÷0,7 , при переменном 0,8÷ 0,9; WO–мощность источника питания, работающего на холостом ходе, кВт. На постоянном токе Wо = 2,0÷ 3,0 кВт, на переменном – Wо= 0,2÷ 0,4 кВт.

Справочные сведения по оборудованию для сварки в СО2 приведены в табл. 4,5,7 приложения.

Читайте также: