Мастика по металлу для защиты от коррозии

Обновлено: 04.05.2024

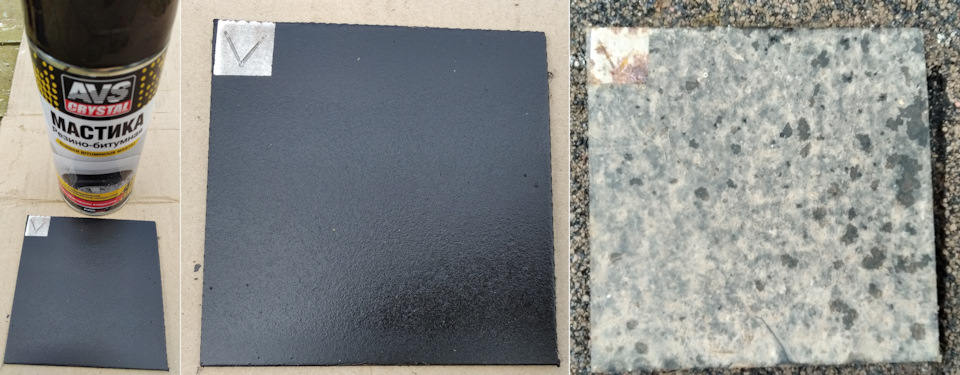

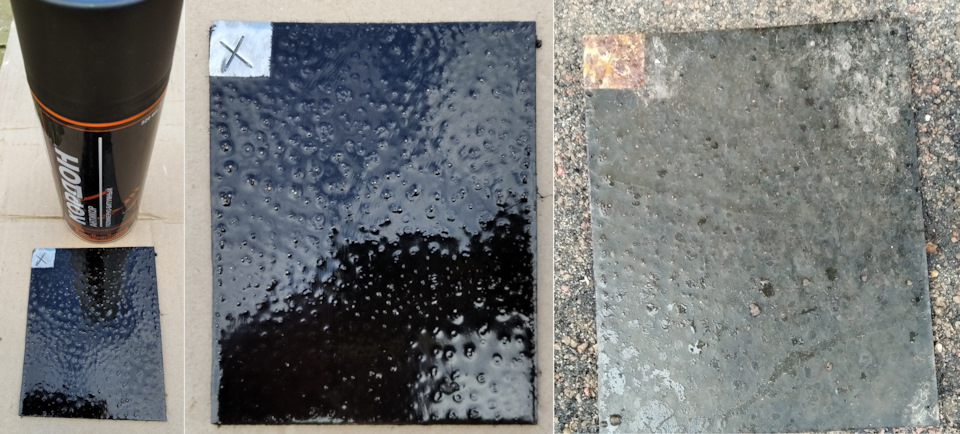

Сегодня перейдем к тесту битумных антикоррозионных мастик в аэрозольных баллончиках. Рассмотрим 10 бюджетных образцов стоимостью от 100 до 300 рублей.

Как и в предыдущих тестах, берем металлическую пластину, очищаем ее от поверхностной ржавчины, обезжириваем и наносим средство по всей поверхности в два слоя согласно инструкции.

1. Мастика полимерно-битумная ВЭЛВ.

Состав: ингибитор коррозии, модифицирующие добавки, алифатические и ароматические углеводороды, смесь пропана, бутана, изобутана. Производитель: АО "СЗК "ВЭЛВ", г. Санкт-Петербург.

Распылитель имеет трубочку, мастика наносится узкой "жирной" струей, "сопливит", смесь жидковата, растекается хорошо, но образует наплывы и большое количество пузырьков, после высыхания матовеет. Через три месяца под навесом покрытие осталось неповрежденным.

2. Мастика антикоррозионная полимерно-битумная Элтранс.

Состав: мастика, пропан-бутан, органический растворитель. Производитель: ООО "Элтранс", Московская область, г. Ногинск.

Распыляет узкой полосой, образует тонкий равномерный слой с множеством пузырьков воздуха, после высыхания матовеет с легким глянцем. Через три месяца под навесом покрытие осталось неповрежденным.

3. Антикоррозионная полимернобитумная мастика Kerry.

Состав: алифатические углеводороды, ароматические углеводороды, нефтяной битум, ингибиторы коррозии. Производитель: ЗАО "Эльф Филлинг", Московская область, г. Электроугли.

Наносится широкими "жирными" полосами, растекается хорошо с небольшими наплывами с мелкими пузырьками. Образует матовое покрытие с небольшим глянцем. Через три месяца под навесом покрытие осталось неповрежденным.

4. Резино-битумная мастика 3ton.

Состав: нефтяной растворитель, битум, антикоррозионные добавки, резиновая крошка, пропеллент. Производитель: ООО "Делфин кемикалс", Московская область, г. Пушкино.

Распыляется широкой полоской тонким равномерным слоем, почти без пузырьков, после высыхания образует шагреневое глянцеватое покрытие. Через три месяца под навесом покрытие осталось неповрежденным.

5. Мастика резино-битумная AVS.

Состав: алифатические углеводороды, ароматические углеводороды, нефтяной битум, ингибиторы коррозии. Производитель: AO "Эльф Филлинг", Московская область, г. Электроугли по заказу OOO НПО "ПРОХИМ".

Наносится узким равномерным тонким слоем, хорошо растекается, образует шагреневое покрытие с небольшим глянцем. Через три месяца под навесом покрытие осталось неповрежденным.

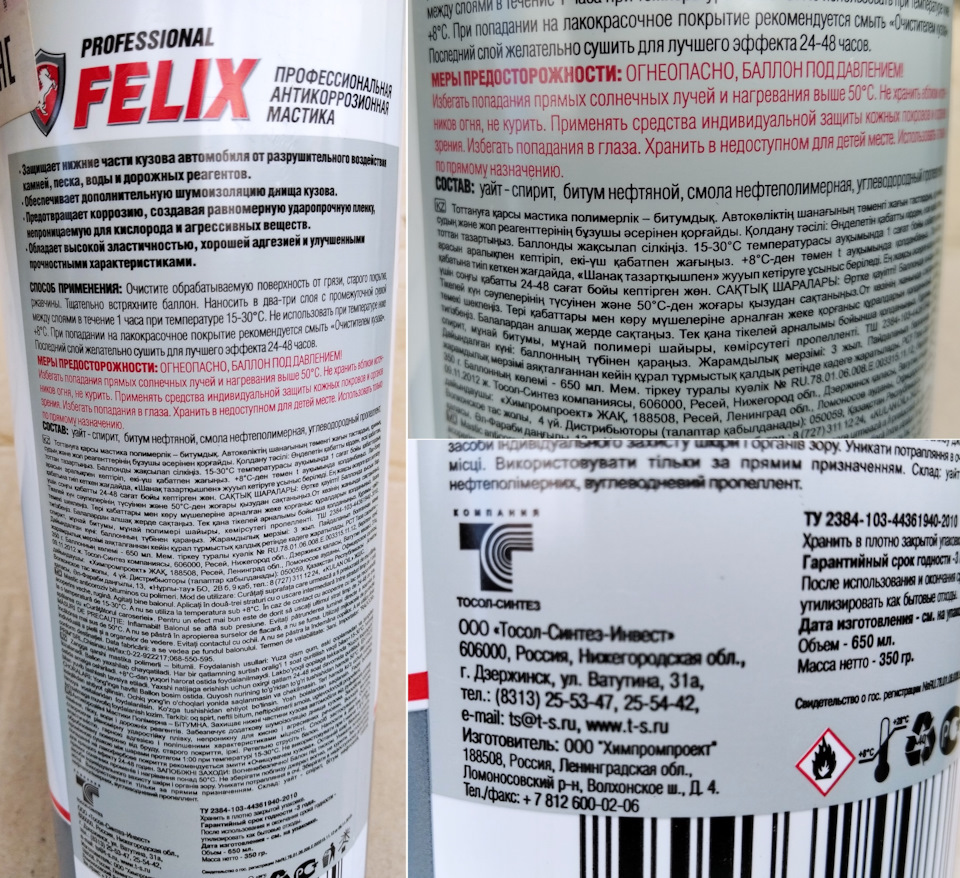

6. Полимерно-битумная мастика FELIX.

Состав: уайт-спирит, битум нефтяной, смола нефтеполимерная, углеводородный пропеллент. Производитель: ООО "Химпромпроект", Ленинградская область по заказу ООО "Тосол-синтез-инвест", г. Дзержинск.

Наносится узкой "жирной" полосой, растекается хорошо, образует толстое матовое покрытие с небольшими наплывами без пузырьков. Через три месяца под навесом покрытие осталось неповрежденным.

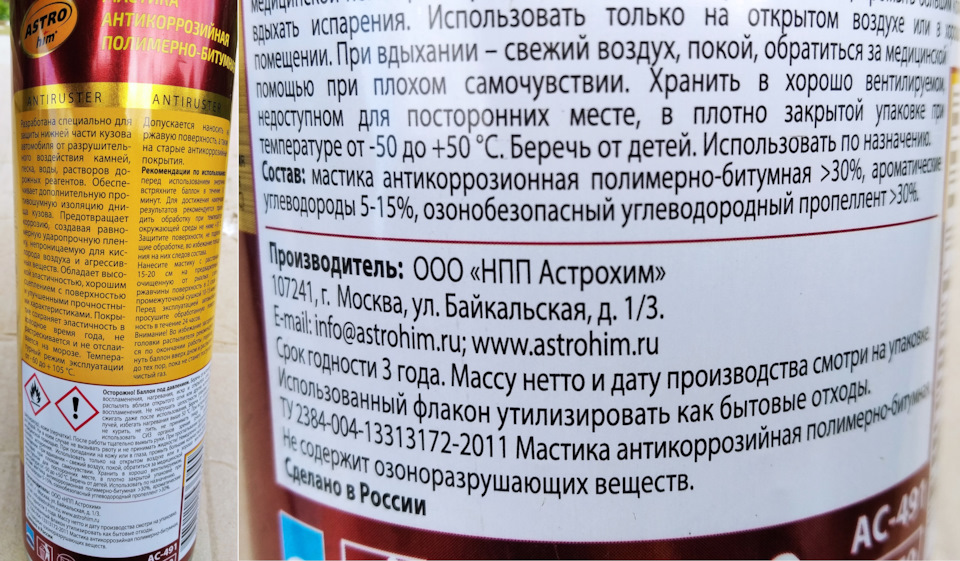

7. Мастика антикоррозионная полимерно-битумная ASTROhim.

Состав: мастика, ароматические углеводороды, углеводородный пропеллент. Производитель: ООО "НПП Астрохим", г. Москва.

Наносится узкой полоской равномерным тонким слоем, образует глянцевое покрытие с небольшими наплывами без пузырьков. Через три месяца под навесом покрытие осталось неповрежденным.

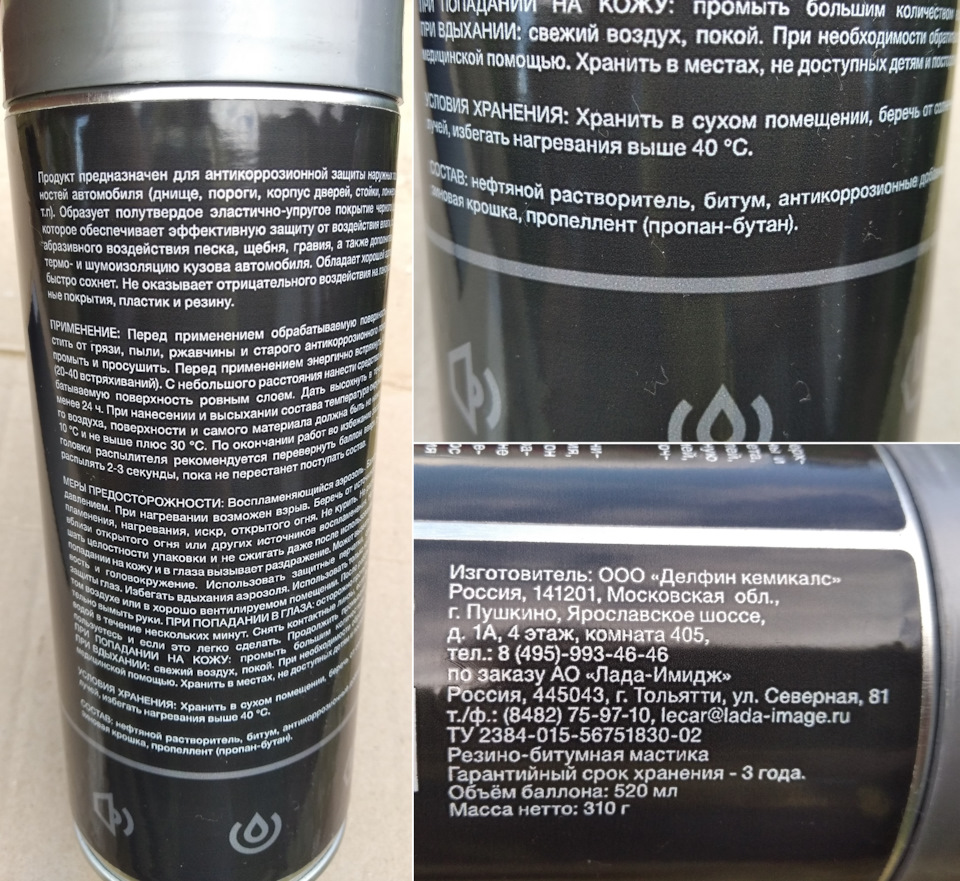

8. Резино-битумная мастика LECAR.

Состав: нефтяной растворитель, битум, антикоррозионные добавки, резиновая крошка, пропеллент. Производитель: ООО "Делфин кемикалс", Московская область, г. Пушкино по заказу AO "Лада-имидж", г. Тольятти.

Наносится широкой полосой, тонким равномерным слоем с множеством мелких пузырьков воздуха, образует полуглянцевое шагренистое покрытие. Через три месяца под навесом покрытие осталось неповрежденным.

9. Мастика резинобитумная FILLinn.

Состав: смесь органических растворителей с полимером, нефтяной битум, углеводородный пропеллент, мелкодисперсный наполнитель, нейтрализатор ржавчины, ингибитор коррозии. Производитель: ООО "НПО ХИМСИНТЕЗ", г. Москва.

Наносится "жирным" узким слоем, хорошо растекается, образует глянцевое равномерное покрытие с небольшими пузырьками воздуха. Через три месяца под навесом покрытие осталось неповрежденным.

10. Антикор полимерно-битумный КОРДОН.

Состав: растворитель, нефтебитум, специальные добавки, полимер. Производитель: ЗАО "Поликомпласт-Сервис", Московская область, с. Ситне-Щелканово.

Имеет две насадки, одну с трубкой. Наносится "жирным" слоем, хорошо растекается, образует равномерное гланцевое покрытие с большим количеством крупных пузырьков. Через три месяца под навесом покрытие осталось неповрежденным.

Как мы видим, все образцы выдержали испытание летом, обильно посыпаем их поваренной солью и отправляем на зиму под навес.

Небольшое видео теста:

Война с рыжей чумой I Как выбрать антикор? Гид по выбору в 10 пунктах

Редко бывает так, что бы владельцы авто задумывались об антикоре без какого-либо повода.

Обычно мысли о том, что автомобиль нужно защищать от коррозии приходят только с появлением первых рыжих подтеков. Но если ржавчина уже начала появляться, то проблем уже не избежать… Или есть другой вариант развития событий?

Мы рекомендуем относиться к антикоррозийной защите авто так же как к техническому обслуживанию двигателя, подвески или замене фильтров.

Итак, как же выбрать правильную антикоррозийную защиту?

1. Мастично-битумные или химические антикоры?

Какой выбрать, если ржавчина на днище уже есть?

Мастично-битумные антикоры подходят только для абсолютно новых автомобилей. Потому, что если ржавчина на днище уже есть, необходима предварительная дорогостоящая пескоструйная обработка, с частичной разборкой автомобиля, которую очень сложно сделать качественно. Большое количество сварных и вальцованных швов останутся неочищенными. Резьбовые соединения, скрытые полости и вовсе невозможно очистить от ржавчины. Да и днище автомобиля –сложная конструкция со множеством скрытых поверхностей и обилием соединений точечной сваркой и вальцовкой.

Рис.2. Днище автомобиля –сложная конструкция со множеством скрытых поверхностей и обилием соединений точечной сваркой и вальцовкой.

К тому же пескоструй создает наклеп на поверхности, что вызывает структурные напряжения и повышает риск возникновения новых очагов коррозии.

Преобразователи же ржавчины тоже не способствуют стойкости маталла. Они содержат кислоты, которые наносят вред целому металлу, а продукты реакции могут быть катализаторами или «провокаторами» для новых очагов коррозии.

Мастики, битумы да и вообще все барьерные материалы требуют тщательной подготовки поверхности: удаление ржавчины, обработка преобразователями, мойка, сушка – на любом этапе легко допустить ошибку и неаккуратность, которые приведут либо к плохой адгезии, либо к запечатыванию влаги под барьерным слоем. Именно поэтому большинство сервисов не берутся за уже ржавые автомобили.

Химические антикоррозийные средства не требуют предварительной «зачистки», а значит не имеют дополнительных скрытых платежей за дорогостоящую подготовку поверхности.

Они наносятся прямо по ржавчине, пропитывают её и вступают в химическую реакцию непосредственно с кристаллической решеткой металла, вытесняя из него влагу. Ограничением могут служить лишь участки потерявшие структурную прочность либо проржавевшие насквозь.

В случае обильной ржавчины, единственным решением остаются химические антикоры.

2. Текучие маслянистые или густые битумные и восковые составы?

Густые барьерные составы, которые застывают, более устойчивы к механическому воздействию. Именно поэтому им часто приписывают антигравийные или шумопоглощающие свойства. Но мы все прекрасно понимаем, что антигравийный материал должен иметь совершенно иные свойства, быть намного прочнее любого антикора.

А вибропоглощающие составы должны демпфировать вибрации и сохранять эластичность.

Антикор – есть антикор и любой из них нужно регулярно обновлять, особенно на днище и арках. Затвердевший антикор становится хрупким, растрескивается. В эти микротрещины попадает влага, и она не выветривается и не высыхает в образовавшейся полости. Наблюдается «парниковый» эффект и процесс коррозии идет еще быстрее, чем на открытой поверхности.

Толщина барьерного слоя немалая и снаружи ничего не видно. А когда от кузова отваливается «кусок», под которым рыхлая рыжая труха, автолюбитель очень неохотно отправляется в кузовной сервис.

Эти составы из-за густоты очень сложно нанести на подвеску, в скрытые полости, поэтому их наносят на открытые части кузова, где есть хорошая естественная вентиляция. Эти сухие, вентилируемые поверхности менее всего подвержены коррозии.

Текучие жидкие составы, во-первых, никогда не густеют и не сохнут. Во-вторых, они все текучи и имеют хорошую проникающую способность. Многие из них способны самостоятельно «заползать» во все микрополости, поры, швы, дефекты ЛКП и любые другие труднодоступные места. Благодаря своей текучести они способны даже пропитывать загрязнения в тех местах, где их сложно вычистить. А ведь именно эти места больше всего страдают от коррозии: теряется прочность сварных швов, жесткость вальцованных соединений уменьшается, а в запущенных случаях конструкции могут потерять структурную целостность, что негативно сказывается не только на характеристиках автомобиля, но и представляет большую проблему для пассивной безопасности в случае ДТП. Именно тут химические антикоры проявляют себя лучше всего.

3. Насколько экологичны антикоррозионные составы?

Барьерные составы содержат большое количество летучих органических веществ: углеводороды, альдегиды и формальдегиды, спирты, кетоны, терпеноиды и другие… По сути, они являются синтетическими растворителями, которые в большинстве своем являются токсичными веществами, канцерогенами, да и вообще стоят на противоположной стороне от слова «Экология». Безвредными остаются лишь восковые составляющие. Битумы и мастики очень долго разлагаются – достаточно вспомнить любую аварию, связанную с разливом нефти, чтобы понять суть процесса.

Ни для кого не секрет, что в Европе борьба за чистоту стала одним из основополагающих факторов современной жизни. А Американские экологические стандарты еще серьезнее. Производство Мастично-битумных составов все больше и больше ограничиваются нормами во всем мире.

Современные составы часто базируются на масле высокой очистки, которое достаточно безвредно для природы и легко разлагается под воздействием естественных факторов.

Химические компоненты можно варьировать и адаптировать, что бы они были безвредны. Многие из них имеют растительное происхождение. Так что, зачастую, современные составы имеют «зеленые» сертификаты. Например, наш материал, KROWN T40 в Канаде допущен к использованию даже в пищевой промышленности.

4. «Какие ваши доказательства» или где гарантия?

Зачастую мы интересуемся гарантией. И, конечно, когда нам обещают три, пять … восемь лет гарантии, это вызывает определенное доверие. НО! Какая это гарантия? Гарантия на что?

Любой антикоррозийный состав подвергается массе внешних воздействий. Постоянный обдув воздухом на скорости, 60-100 километров в час высушивает любую поверхность. Вода, летящая из-под колес, омывает все поверхности снизу автомобиля, она же несет с собой и внешние загрязнения. Пескоструйный эффект из-под колес сильно воздействует на поверхности, находящиеся в их плоскости: пороги, арки, подвеску. Вероятность повреждения любого антикоррозийного слоя в этих условиях очень высока.

Любой антикоррозийный состав требует регулярного ухода и восстановления. Барьерные антикоры, как мы уже писали выше, имеют тенденцию к высыханию и растрескиванию. Зачастую в паспорте на антикоррозийную защиту прописаны сервисные интервалы.

Химические составы так же подвержены всем этим воздействиям. Некоторые из них смываются, некоторые соединяются с металлом на химическом уровне, но так или иначе все они требуют регулярного обновления.

Так в чем же разница?

А разница в предмете гарантии. С барьерными антикорами вам могут дать гарантию только на целостность покрытия. С химическими все иначе – гарантия будет распространяться на появление новых очагов коррозии.

В любом случае, грамотный специалист будет настаивать на обновлении защиты раз в 1-1,5 года. В конце-концов, вы же не чистите зубы один раз и навсегда… С кузовом автомобиля такая же ситуация.

5. Идти в ногу со временем или доверять «дедовским» методам?

В мире существует две «школы» защиты от коррозии. Одна существует уже почти сто лет, вторая более молода и прогрессивна.

В 30-х годах 20-го века, когда возникла необходимость защищать военную технику от коррозии, появилась Шведская технология барьерной защиты. Ее задача была в относительно недолгосрочной защите металла. Она базировалась на создании толстого битумного слоя на поверхности относительно несложных конструкций, и отлично подходила для автомобилей тех времен. Эта технология не предполагает защиту современной электрики, тормозных трубок, топливопроводов да и вообще любых агрегатов.

6. Антикор или что-то большее?

Однако, с появлением дорог с асфальтовым и бетонным покрытиями, распространением антигололедных и растапливающих снег реагентов, проблема появления ржавчины, усугубилась. Коррозии больше подвергались соединения, швы, электрика, сочетания металлов и сложные внутренние конструкции.

Так, в 80-х годах появилась Канадская школа с химическими антикоррозионными составами. К тому же качество металлов в автомобилестроении возросло, и ровные плоские поверхности стали лучше противостоять появлению ржавчины.

Безусловно, химические составы более современны, и направлены на защиту тех проблемных мест, которые барьерные антикоры не способны защитить. Их основное отличие – это жидкие основы, как правило, не содержащие растворителей и обладающие невероятной проникающей способностью.

Если говорить простым языком, барьерные технологии остались в «каменном веке», в то время, как современная химия постоянно совершенствуется и приобретает все больше новых защитных функций: смазывающие, диэлектрические, проникающие, адгезионные, влагоотталкивающие свойства…

7. Гаражи против автоцентров?

Всем известен дедовский способ: адская смесь мовиля, Нигрола, пушсала и «отработки» и еще «бог пойми чего». Добавляем к этому всему мучительную подготовку со всякими металлическими щетками, воняющими преобразователями ржавчины, облака пыли и грязи, дурманящий запах от нагретой «бормотухи» и заляпанную одежду, пол, инструменты…

К тому же, в «отработке» есть микрочастицы цветных и черных металлов, да и другие мусорные примеси, которые ускоряют процесс коррозии, а не останавливают его.

Тут любой автовладелец сталкивается с альтернативой: провести несколько часов, а то и дней в грязи, рискуя здоровьем, с возможностью совершить ошибку, которая «сведет все старания на нет». Либо просто отдать всю работу на откуп профессионалам, которые работают специальным оборудованием, имеют квалификацию и могут сделать антикоррозийную защиту действительно правильно.

8. Прозрачный тончайший слой или красивая черная поверхность?

Если антикоррозионный материал имеет большую толщину, чёрный, серый или рыжий, то после обработки все выглядит красиво, аккуратно. Безусловно это выглядит аккуратно и красиво, дарит впечатление новизны. А что через пять лет? Без регулярного обновления такой материал превратится в серо-коричневое бесформенное нечто. А ваш механик попросту не сможет разглядеть под толстым панцирем потенциальную проблему. Иными словами вы не узнаете, что ваш автомобиль уже сгнил, пока от него не начнут отваливаться куски вместе со ржавчиной.

Современные прозрачные составы позволяют вам буквально видеть, что происходит с автомобилем. Проконтролировать появление ржавчины и своевременно принять меры не представляет никаких проблем. Материал прозрачен, поэтому в любой момент можно просто заглянуть под автомобиль и проконтролировать визуально. Ваш механик легко заметит проблему на раннем этапе, когда она еще не успеет повлиять на «скорость поезда».

9. Навыки мастера или технологичный материал?

Все барьерные антикоррозийные средства, наносятся исключительно на идеально сухую поверхность, а качественная сушка требует дополнительно от 8 до 48 часов вашего времени. Так в сервисах скандинавских стран, где антикор зародился и является неотъемлемой частью жизни автомобилиста, машина может задержаться до пяти дней, и стоит такая процедура очень недешево. К тому же вы сильно зависите от навыков и аккуратности мастера. Иногда даже от его настроения… Любое недочищенное, недосушенное место становится проблемным, т.к. состав попросту не будет держаться на поверхности. А что если материал плохо перемешали, недогрели… А что если мастер пропустил какой-то укромный уголок… Человеческий фактор очень сильно влияет на конечный результат!

Современная химия все это прощает. Не надо сушить, потому что антикор сам вытолкнет влагу с поверхности. Пропустил отверстие в лонжероне? Не беда, состав сам туда «заползет» и за пару дней растечется по всей поверхности. Он даже способен подниматься по вертикальному листу металла аж на 9 сантиметров. Холодно – химические составы застывают только при критически низких температурах. Автомобиль уже покрыт ржавчиной – жидкий состав впитается в нее как в губку и проникнет сквозь ее толщу к неповрежденному металлу.

Итого: убираем время на сушку и подготовку автомобиля, исключаем человеческий фактор, добавляем способность растекаться буквально везде. Как результат получаем более качественную защиту и значительное сокращение времени проведения работ.

10. Запасаться ароматизаторами или наслаждаться свежим воздухом?

По старой привычке перед «антикором» мы все готовимся месяц терпеть едкий стойкий запах как снаружи автомобиля, так и в салоне. Можно, конечно, купить ящик ароматизаторов, но они все равно не помогут. А уж как портит впечатление запах нефтепродуктов в новом автомобиле, когда хочется сидеть и наслаждаться ароматом новой кожи… Или представьте новый британский премиум автомобиль, на обивку сидений которого ушло пять шкур высочайшего качества, отобранных лучшими специалистами Букингемского дворца, и от этого лимузина за километр несет смесью скипидара и уксуса…

Современные химические материалы практически не пахнут или же делают это крайне недолго. Да и то, чаще всего по причине того, что они случайно попали на выхлопную систему или тормозные диски. Они обгорят за день-два и не будут докучать вам своим ароматом, а вы будете наслаждаться запахами нового автомобиля, свежего воздуха или своего любимого, родного салона.

Какой антикор выбрать? Это решение остается персонально за каждым автовладельцем. Современные технологии позволяют делать это быстро и качественно.

Самое главное – регулярно следить за состоянием автомобиля и тога он вас будет радовать безотказной работой и безупречным внешним видом. С хорошим антикором машина прослужит вам десять лет, а если вы не захотите его менять – еще пять. А если вы захотите его продать, он будет стоить дороже одногодок благодаря идеальному внешнему виду и техническому состоянию. Вы сэкономите свое время и средства и сможете потратить их на свои хобби, образование, семью.

_________________________________________

KROWN — ЗА НАМИ НЕ ЗАРЖАВЕЕТ

Центр антикоррозийной защиты автомобилей

Не знаешь — нужен ли антикор для вашего авто?

Запишись на бесплатную антикоррозийную экспертизу. Специалисты KROWN проверят автомобиль, выявят усугубляющие факторы и дадут письменное экспертное заключение с рекомендациями по защите от коррозии.

12 лучших антикоррозийных средств

Продлить век автомобиля и сэкономить на кузовном ремонте помогут лучшие антикоррозийные средства из нашего рейтинга.

Не забудьте подписаться на наш канал в Telegram.

Какое антикоррозийное средство лучше купить

Любой антикор представляет собой химическое вещество на основе растворителей. Высыхая, оно оставляет на поверхности плотную твердую пленку, которая перекрывает доступ кислорода и влаги к металлу. Различные добавки увеличивают прочность этого покрытия, защищая от механических повреждений.

Избавить от уже появившейся ржавчины антикор не в состоянии, но может замедлить процесс ее распространения.

В продаже имеются сотни антикоррозийных препаратов, которые делят на два вида: средства для внутренних (скрытых) и наружных поверхностей. Для обработки внутренних труднодоступных зон рекомендуются парафиновые или восковые антикоры. Они образуют водонепроницаемую пленку, стойкую к резким изменениям температуры. Единственный их минус – застывают и могут раскрошиться на подвижном основании. Есть еще средства на основе синтетических масел. Эти способны затекать в микропоры и трещины стали, отталкивая влагу от подвижных деталей. Синтетический антикор не замерзает и не пересыхает в течение всего времени использования.

Для внешних покрытий выбирают:

- Мастики на битуме (синтетической смоле). Нанесенное толстым слоем застывшее вещество защищает кузов не только от коррозии или механических повреждений, но и обеспечивает хорошую звукоизоляцию.

- Каучуковые и ПВХ средства – очень стойкие, хорошо держатся на любом металле, не реагируют на температурные изменения и образуют прочную механическую защиту днища. Именно такое покрытие наплавляют производители, используя специальное оборудование.

- Жидкий пластик – хорошо ложится на большинство ЛКМ и обеспечивает достаточную защиту от ржавчины. Его недостаток – низкая механическая стойкость, поэтому средство обычно используется только на порожках, скрытых полостях арок, элементах подкапотного пространства.

- Мастика с добавлением сланца – минеральной составляющей высокой прочности. Идеально защищает дно, колесные арки и крылья. Материал хорошо противостоит механическому истиранию и отличается легким нанесением.

Существуют также антигравийные покрытия, которыми обрабатываются кузовные элементы для защиты от механических повреждений. Они состоят из каучуковых полимеров, фенола и карбида. Таким средством можно обрабатывать имеющуюся ржавчину – консервирующие компоненты замедлят ее распространение. Однако самостоятельно производить нанесение довольно сложно – лучше обратиться в автосервис к специалисту.

Лучшие антикоррозийные средства для внутренних (скрытых) поверхностей

Внутренние части кузова (внутренняя поверхность дна, лонжероны, двери и дверные стойки) закрыты обшивкой, что усложняет процесс нанесения антикора. Препараты данной группы должны быть высокоэластичными, нейтральными по отношению к краске, пластику или резине, обладать высокой гидрофобностью и способностью «консервировать» ржавчину.

Мастика: надежная и недорогая защита автомобиля от коррозии

Днище автомобиля, подкрылки и другие участки кузова постоянно подвергаются воздействию воды, песка и различных загрязнений, что приводит к коррозии и разрушению металла. Для защиты кузова используются специальные средства — мастики. Все о мастиках, их составе, выборе и применении — читайте в статье.

Что такое мастика

Мастика — группа средств на основе битума, предназначенных для нанесения на различные участки кузова транспортного средства с целью их защиты от коррозии и механических повреждений при контакте с гравием, песком и грязью.

Отдельные участки кузова транспортного средства (днище, колесные арки, внутренние поверхности моторного отсека, а иногда и багажника) постоянно подвергаются воздействию негативных факторов окружающей среды — воды, грязи, песка, гравия и т.д. Это интенсифицирует процессы коррозии и приводит к механическим повреждениям данных участков, что снижает прочность кузова, ухудшает его внешний вид и снижает ресурс автомобиля в целом. Особенно остро эта проблема встает весной и осенью, а в крупных городах — и зимой, когда дорожная грязь насыщена антигололедными реагентами.

Для защиты кузова автомобиля от всех указанных негативных воздействий используются специальные средства — битумные мастики. Нанесение мастики на автомобиль решает несколько задач:

- Предотвращение прямого контакта металла с водой, антигололедными реагентами и другими агрессивными средами, что предотвращает коррозию;

- Защита кузова от гравия, камней, песка, грязи и различных посторонних предметов, вылетающих из-под колес;

- Защита кузова и отдельных деталей от развития грибка (плесени);

- Демпфирование ударов от гравия, камней, песка и других предметов, а также возникающих вибраций, что снижает уровень шума при движении автомобиля по некоторым типам дорожных покрытий (грунтовым, гравийным и т.д.).

Современный рынок предлагает огромный выбор мастик, поэтому для верного выбора средства необходимо разобраться в их типах и особенностях.

Типы, состав и применяемость мастик

Все существующие сегодня мастики имеют принципиально одинаковый состав, отличаясь только типом наполнителей и вспомогательных веществ. Основу мастики составляют природные или искусственные битумы — смеси углеводородов и их производных, имеющие высокую вязкость, хорошую адгезию к металлам и устойчивость к различным негативным воздействиям (механическим, химическим). Для достижения необходимых качеств в битум вносятся различные добавки, и именно по типу и составу этих добавок мастики делятся на несколько видов:

- Резинобитумные;

- Каучукобитумные;

- Полимерно-битумные;

- Сланцевые (минеральные);

- Эпоксидные.

В состав резинобитумных мастик вводятся различные резины на основе синтетических каучуков. Данные средства работают в диапазоне температур от -40°C и служат до 80 тысяч км пробега, однако они обладают недостаточной эластичностью, особенно при перепадах температур.

Каучукобитумные мастики содержат в себе натуральные и синтетические каучуки, они обладают высокой эластичностью и прочностью, а главное — хорошо противостоят низким температурам и перепадам температур. Однако их срок службы даже в благоприятных условиях редко превышает 40 тысяч км пробега.

Полимерно-битумные мастики в качестве наполнителя содержат полиуретан и другие полимеры и их смеси, по своим характеристикам они аналогичны средствам с добавкой каучуков.

Минеральные (сланцевые) мастики содержат минеральные наполнители — сланец и другие породы в виде мелкой крошки и чешуек. Минеральный наполнитель обладает высокой механической прочностью и не разлагается со временем, однако мастики с его использованием наименее эластичные и не могут эффективно работать в условиях постоянных вибраций.

Эпоксидные мастики содержат эпоксидные смолы, благодаря которым достигается высокая прочность и устойчивость защитной пленки — она может служить более 150 тысяч км пробега. Однако эпоксидные мастики обладают недостаточной эластичностью и плохо противостоят низким температурам и перепадам температур, растрескиваясь и обнажая металл.

Во все типы мастик вводятся вспомогательные вещества — стабилизаторы вязкости, ингибиторы коррозии, антисептики и другие.

Мастики различных типов могут иметь две формы:

- Жидкая высокой вязкости — для нанесения кистью;

- Жидкая малой вязкости — для нанесения с помощью специального пульверизатора;

- Спрей в баллоне — для нанесения без использования дополнительных инструментов и оборудования.

Наиболее надежна и универсальна жидкая мастика для нанесения кистью, нанесение таких средств доступно даже неспециалистам — самим автовладельцам. Аэрозольные мастики более просты в работе, особенно при необходимости укрыть участки кузова небольшой площади, однако выбор таких мастик довольно мал — обычно это каучукобитумные и резинобитумные средства. Жидкие маловязкие мастики для нанесения пульверизатором — это профессиональные средства, которые используются в автосервисах и компаниях, оказывающих услуги по антикоррозийной обработке кузова.

Большинство мастик — однокомпонентные средства, сразу после вскрытия упаковки готовые к употреблению. Они поставляются в металлических банках и пластиковых ведрах весом до 5 кг. Реже встречаются двухкомпонентные мастики, которые требуют предварительного смешивания компонентов, а лишь затем наносятся на автомобиль.

В отдельную группу выделяются невысыхающие консистентные мастики специального назначения. Такие средства имеют вид теста или пластилина, с помощью которого выполняется обработка сварных швов, мест стыка отдельных элементов кузова и других деталей, и т.д. Такие мастики обеспечивают локальную защиту от коррозии и выполняют функции звукоизолирующего материала, они часто используются при комплексной звукоизолирующей и антикоррозийной обработке автомобиля.

Как правильно подобрать и использовать мастику

Выбирать мастику следует, исходя из особенностей эксплуатации транспортного средства. Для городских условий, когда автомобиль часто контактирует с антигололедными реагентами и водой, но его кузов мало подвержен воздействию песка и других абразивов, отличным решением станут полимерно-битумные, резинобитумные и каучукобитумные мастики. Эти средства обеспечат надежную защиту кузова и прослужат длительное время. В регионах с холодным климатом лучше отдать предпочтение полимерно-битумным и каучукобитумным мастикам, как наиболее морозостойким. А если автомобиль подвергается значительным воздействиям абразивов — песка, гравия, и прочим, то имеет смысл отдать предпочтение эпоксидным и сланцевым мастикам, которые надежно противостоят механическим воздействиям.

Для определения необходимого количества мастики нужно учитывать рекомендации производителя средства. В большинстве случаев на 1 кв. м поверхности требуется до 300-400 г мастики на один слой. У аэрозольных средств расход меньше, так как они создают более тонкую пленку высокой прочности.

Наносить мастику необходимо с соблюдением простых правил и только после предварительной подготовки кузова. Обычно порядок работы такой:

- Загнать автомобиль на смотровую яму, при возможности — демонтировать все колеса, подкрылки, защиту двигателя и декоративные детали, закрывающие доступ к металлическим поверхностям кузова;

- Тщательно отмыть днище и колесные ниши, если на автомобиль уже наносилось антикоррозийное покрытие — удалить его;

- Закрыть детали подвески и тормозов пленкой;

- При наличии пятен коррозии — зачистить их щеткой и шкуркой, для большей надежности можно обработать их специальными средствами (преобразователями коррозии);

- Дать днищу и всем деталям полностью высохнуть, работу при наличии даже небольших непросохших участков начинать запрещено!

- Нанести мастику на днище и/или колесные ниши с помощью кисти в соответствии с инструкцией;

- При послойном нанесении мастики — перед нанесением нового слоя дать просохнуть предыдущему в течение 4-6 часов;

- После нанесения всех слоев мастики дать просохнуть ей в течение суток или иного времени в соответствии с инструкцией.

Аналогичные операции выполняются и при обработке мастикой других участков кузова — моторного отсека, багажника или пола в салоне. При необходимости перед нанесением основного слоя мастики можно обработать сварные швы с помощью невысыхающей мастики.

При верном подборе мастики и ее правильном нанесении кузов будет надежно противостоять всем испытаниям, которым его подвергает природа и водитель.

16 Июня Опрыскиватель: эффективная обработка почвы и растений

В сельском хозяйстве, садоводстве и других сферах возникает необходимость в регулярной обработке растений и почвы различными препаратами. Для правильного дозирования и эффективного внесения этих средств в жидкой форме используются опрыскиватели — об этих приспособлениях подробно рассказано в статье.

9 Июня Перчатки велосипедные: вопросы комфорта и безопасности велопрогулок

Велосипедные прогулки и серьезные занятия различными видами велоспорта будут более комфортными и безопасными при использовании специальных аксессуаров — велосипедных перчаток. О велоперчатках, их типах и конструкции, а также о правильном подборе, использовании и уходе за перчатками читайте в статье.

24 Февраля Лобзик электрический: режущий универсал

Для пиления древесины, ДСП, металлов, пластиков, керамики и других материалов применяется универсальный режущий инструмент — электрический лобзик. О лобзиках, их существующих типах, конструкции и характеристиках, а также о выборе и правильной эксплуатации этого инструмента рассказано в данной статье.

10 Февраля Набор ключей шестигранных

Для работы с винтами и другими метизами, имеющими шестиугольный шлиц, используются специальные шестигранные ключи, которые часто предлагаются в наборах. О наборах шестигранных ключей, их типах, составе и характеристиках, а также о правильном подборе и применении этого инструмента — читайте в статье.

27 Января Паяльник

Изготовление и ремонт электронного оборудования, многие монтажно-слесарные и другие работы требуют применения специального инструмента — паяльника. Все, что вы хотели узнать о паяльниках, их существующих типах, устройстве и работе, а также о верном выборе и применении паяльников, рассказано в статье.

20 Января Напильник: слесарный универсал

В слесарном деле, при выполнении ремонтных работ и в других случаях обработка изделий часто выполняется многолезвийными режущими инструментами — напильниками. О том, что такое напильник, какие типы этого инструмента существуют, как они устроены и как их правильно использовать — рассказано в статье.

12 Ноября 2021 Отвертка ударная с набором бит: любой крепеж - по плечу

Тугой или закисший крепеж становится проблемой, которую можно решить с помощью специального инструмента — ударной отвертки. О том, что такое ударная отвертка, каких типов бывает этот инструмент, как он устроен и работает, а также о правильном выборе и применении ударных отверток — читайте в статье.

Читайте также: