Материал для скольжения металла

Обновлено: 04.10.2024

В большинстве случаев подшипники скольжения состоят из корпуса, вкладышей и смазывающих устройств.

Рекомендации по конструированию.

Длина подшипника – вкладыша:

Толщина вкладыша d = 0,03·d+(1…5) мм.

Вкладыши изготавливают без буртиков, с одним или двумя буртиками для восприятия осевых усилий и фиксации вкладышей в осевом направлении.

Ширина буртика b @ 1,2d.

Высота буртика h @ 0,6d.

Для предотвращения проворачивания вкладышей устанавливают штифт.

Диаметр штифта d1@0,2d.

Длина штифта l1@0,3d.

Область применения подшипников скольжения в современном машиностроении сократилось в связи с распространением подшипников качения. Однако они имеют существенные преимущества или равное применение в следующих областях:

1. для коленчатых валов, когда требуются разъемные подшипники;

2. для валов с ударными и вибрационными нагрузками (молоты, поршневые машины и др.);

3. для валов больших диаметров, для которых отсутствуют подшипники качения;

4. для прецизионных валов (шпиндели станков и др.);

5. для высокоскоростных валов (центрифуги, турбины);

6. в стесненных условиях по габаритам (блок шестерен на оси);

7. для работы в воде и агрессивных средах.

Недостатки подшипников скольжения:

1. требуют постоянного надзора из-за высоких требований к смазыванию и опасности перегрева;

2. большие осевые размеры;

3. потери на трение при пуске и плохой смазке;

4. большой расход смазочного материала.

Материалы подшипников скольжения.

Антифрикционные свойства трущихся пар зависят от сочетания материалов вала, подшипника и смазки. Подшипники работают тем надежнее, чем выше твердость шеек вала. Шейки (цапфы) обычно закаливают, а для быстроходных валов цементируют или азотируют с последующей закалкой до твердости 55….60 HRC.

К материалам вкладышей предъявляются комплексные требования: износостойкость, сопротивление усталости и антифрикционность.

Для обеспечения этих требований материалы должны обладать следующими основными свойствами: теплопроводность, прирабатываемость, хорошая смачиваемость маслом, малый модуль упругости.

Подшипниковые материалы делят на три группы:

1. Металлические материалы:

а) бабиты - сплавы на основе олова и свинца Б83, Б88, Б16, СОС 6-6, БК2;

б) бронзы БрО10Ф1, БрО4Ц4С17, БрО4Ц7С5, БрС-30;

в) алюминиевые подшипниковые сплавы САМ, АО9-2, АО9-1, АО20-1;

г) цинковые подшипниковые сплавы ЦАМ 10-5, ЦАМ 9-1.5;

д) антифрикционные чугуны АЧС-1, АЧС-2, АЧС-3, АЧС-4, ЧАС-5.

2. Металлокерамические материалы, получаемые из порошков прессованием и спеканием. Они имеют пористую структуру (объем пор, который заполняется маслом составляет 15 - 35%). Применяют при скудной смазке. Широкое применение имеют железографитовые и бронзографитовые вкладыши.

3. Неметаллические материалы: пластмассы, прессованная древесина, твердые породы дерева, резина, графитовые материалы. Для большинства неметаллических материалов вследствие их низкой теплопроводности лучшим смазочным материалом является вода, обеспечивающая хорошее охлаждение.

Смазочные материалы.

Назначение смазки: уменьшение потерь на трение, уменьшение или предотвращения износа, отвод тепла и продуктов износа, предотвращение коррозии и т.д.

Совершенствование смазки является наиболее дешевым средством повышения долговечности подшипников.

Смазочные материалы разделяются на:

а) Жидкие: индустриальное масло И-20А, И-40А ГОСТ 20799-75, турбинное Т22, Т30-У, трансмиссионное ТАД-17, ТСп-10, моторное М-63/10Г1, М12-Г1, М8В

б) Консистентные пластичные смазки и мази: солидолы УС-2, констанины, жировая смазка ЦИАТИМ 202, УНИОЛ, Литол-24 и др.

в) Твердые смазочные материалы – применяют тогда, когда нельзя применить жидкие масла и мази (ткацкие и пищевые машины, смазывание подшипников скольжения работающих при высоких температурах, вагонетки печей и т.д.). К этим материалам относятся: графит, тальк, слюда, двусеристый молибден.

г) Газообразные. Для мало нагруженных быстроходных валов применяют воздушную смазку, создающую минимальные потери мощности в подшипнике на трение и теплообразование, т. к. вязкость воздуха очень мала.

Основные виды разрушения подшипников: износ и заедание, иногда при пульсирующей нагрузке происходит усталостное выкрашивание поверхности вкладышей. Износ происходит при граничном и полужидкостном трении при пуске, малых оборотах и больших нагрузках, а также вследствии попадания в смазку абразивных частиц.

Заедание или охватывание происходит вследствие местной потери масляной пленкой своей защитной способности из-за повышения общих и особенно местных температур и давлений.

При местном разрушении масляного слоя происходит сухое трение, в результате чего металлы цапфы и вкладыша нагреваются и свариваются.

Расчет подшипников.

Большинство подшипников скольжения работают в условиях несовершенной смазки и их рассчитывают условно.

Так как износ пропорционален давлению, то для предотвращения износа их рассчитывают по среднему давлению:

[p] - допускаемое давление для данного материала вкладыша приводится в таблицах.

Так как заедание связано с перегревом подшипников, то для предотвращения перегрева и заедания произведение среднего давления р на скорость скольжения не должно превышать допускаемого давления:

где [p·v] - табличное значение для данного материала, МПа·м/с.

Для подшипников работающих в условиях жидкостного трения эти расчеты являются ориентировочными.

| Материал | [p], МПа | [p·v] МПа·м/с. |

| антифрикционные чугуны | 0,05 - 12 | 0,1…12 |

| бронзы | 6 - 20 | 10 - 15 |

| капрон |

Подшипники качения представляют собой готовый узел, основным элементом которого являются тела качения - шарики или ролики, установленные между наружными и внутренними кольцами. Тела качения удерживаются на определенном расстоянии друг от друга обоймой, называемой сепаратором.

1. Наружное кольцо.

2. Внутреннее кольцо.

Имеются подшипники, у которых отсутствуют отдельные из указанных деталей. Например, игольчатые подшипники не имеют сепараторов, для уменьшения габаритов выпускают подшипники без внутренних или наружных колец. Отдельные типы подшипников снабжаются маслоудерживающими шайбами, уплотнительными устройствами и др. специальными деталями.

1. сравнительно малая стоимость вследствие массового производства;

2. малые потери на трение и незначительный нагрев;

3. высокая степень взаимозаменяемости;

4. малый расход смазочного материала;

5. не требуют особого внимания и ухода.

1. высокая чувствительность к ударным и вибрационным нагрузкам вследствие большой жесткости;

2. малонадежны в высокоскоростных приводах;

3. сравнительно большие радиальные размеры;

4. шум при больших скоростях.

Подшипники качения классифицируют по следующим признакам:

1. по форме тел качения:

б) роликовые - которые бывают с цилиндрическими, коническими, бочкообразными, игольчатыми и витыми роликами;

2. по направлению воспринимаемой нагрузки - радиальные, радиально-упорные, упорно-радиальные и упорные;

3. по числу рядов тел качения - однорядные и многорядные;

4. по способности самоустанавливаться – несамоустанавливающиеся и самоустанавливающиеся-сферические;

5. по габаритным размерам - на серии.

Для каждого типа подшипника при одном и том же внутреннем диаметре имеются различные серии, отличающиеся размерами колец и тел качения.

а) - особо легкая;

б) – легкая;

в) - легкая широкая;

г) – средняя;

д) - средняя широкая;

е) - тяжелая.

Подшипники маркируют нанесением на торец цифр

8 - 7 6 5 4 3 2 1.

1 2 - внутренний диаметр подшипника:

| d, мм | 20 |

| Обозначение | d/5 |

Т.е. последние две цифры, умноженные на 5, дают внутренний диаметр.

3 - серия по наружному диаметру:

1 - особо легкая;

4 - тип подшипника:

0- шариковый радиальный однорядный;

1- шариковый радиальный сферический;

2- роликовый радиальный с короткими цилиндрическими роликами и т.д.

5 6 - конструктивные особенности;

7 - серия по ширине;

8 - класс точности. 0, 6, 5, 4, 3, 2, 1 – в порядке повышения точности.

302 - шариковый радиальный 0 не проставляется, средней серии 3, с внутренним диаметром 15 мм, 0 - нормального класса точности.

4-2208 - роликовый радиальный с короткими цилиндрическими роликами, легкой серии d = 40 мм, четвертого класса точности.

Неметаллические материалы для подшипников скольжения

В качестве материалов для подшипников используют пластики, твердые породы натурального дерева, усиленную древесину, резину, графит.

Все перечисленные материалы применяют в сочетании с валами повышенной твердости (> HRC 50). При этом условии неметаллические подшипники обнаруживают высокую износостойкость.

Отличительная особенность неметаллических подшипниковых материалов — низкая теплопроводность. Почти все они лучше работают на воде, чем на масле.

Применение водяной смазки оправдано в тех случаях, когда машина работает с водой (водяные насосы) или в воде (установки гребных винтов, подводный механизированный инструмент и т. д.). В отдельных случаях применяют водяную смазку и на машинах общего назначения. При водяной смазке валы выполняют из закаливающихся коррозионностойких сталей (типа 30Х13, 40Х13). Металлические корпуса подшипников необходимо защищать от коррозии.

Пластики

Пластмассовые подшипники применяют преимущественно при полужидкостной смазке (малые частоты вращения, колебательное движение), а также при невозможности поднести к опорам регулярную смазку. Они могут работать с разовой и периодической смазкой, а при небольших нагрузках и окружных скоростях — без смазки. Подшипники из ненабухающих пластиков могут работать на водяной смазке, из химически стойких пластиков — на смазке химически активными жидкостями.

Допустимая удельная нагрузка зависит от твердости и прочности пластика, температуры, окружной скорости, вида и количества подводимой смазки и колеблется в пределах 1—10 МПа.

Для изготовления пластмассовых подшипников чаше всего применяют фенопласты (текстолит), поликарбонаты (дифлон), полиамиды (капрон, найлон), фторопласты (тефлон). Свойства этих пластиков приведены в табл. 32.

Пластики как подшипниковые материалы имеют следующие особенности:

- малая твердость (без наполнителей НВ 5—20);

- низкий модуль упругости (без наполнителей Е = 10 3 —10 4 МПа);

- низкая теплопроводность (0,24—0,36)·10 –3 Вт/(м·°С);

- высокий коэффициент линейного расширения [(50—100)·10 –6 ];

- низкая теплостойкость (по Мартенсу 80—150°С).

Фенопласты и полиамиды набухают в воде (водопоглощение после длительного соприкосновения с водой до 15% по массе). Фторопласты отличаются ползучестью (возникновение остаточных деформаций под длительным воздействием сравнительно небольших напряжений).

Износостойкость и антифрикционные качества пластиков высокие.

Пластики, особенно термопласты, плохо поддаются механической обработке. Полиамидные и поликарбонатные подшипники изготовляют пресс-литьем, фторопластовые — горячим прессованием с приданием окончательных размеров в пресс-формах. Реактопласты (фенопласты) можно обрабатывать твердосплавным инструментом при малых подачах и высоких скоростях резания.

Вследствие низкой теплопроводности, высокого коэффициента линейного расширения и легкой деформируемости пластмассовые подшипники редко выполняют в виде толстостенных втулок. Главная область применения пластиков — нанесение тонких (0,1—0,5 мм) покрытий на металлические поверхности, а также пропитка поверхностного слоя пористых антифрикционных металлов (спеченных бронз).

В тонких слоях отрицательные особенности пластиков почти не влияют на работу подшипника.

Массивные пластмассовые втулки применяют преимущественно при малых диаметрах (менее 30 мм), небольших нагрузках и частоте вращения. С учетом возможности объемных изменений пластика зазор делают в среднем в 2—3 раза больше, чем в металлических подшипниках (ψ = 0,003—0,006). При больших диаметрах для компенсации объемных изменений втулки делают разрезными с прямым, спиральным или шевронным швом. В таких подшипниках относительный зазор может быть доведен до 0,001—0,002.

Прочность пластиков увеличивают, вводя волокнистые или тканевые наполнители, теплопроводность — вводя металлические порошки (Рb, свинцовая бронза).

Текстолитовые подшипники изготовляют из многослойной шифонной ткани, пропитанной бакелитом и спрессованной под давлением ~100 МПа при 150—180°С.

Текстолитовые подшипники работают лучше, если торцы тканевых слоев расположены перпендикулярно к поверхности трения. В крупногабаритных подшипниках текстолит устанавливают блоками в металлических кассетах.

Максимальная удельная нагрузка при обильной масляной или водяной смазке 10 МПа. Предельная длительная температура 60—80°С

Капрон и нейлон применяют преимущественно для изготовления подшипников диаметром менее 50 мм, работающих при недостаточной смазке или без смазки.

Для увеличения прочности вводят наполнители (ткань, стекловолокно, графитное волокно).

Полиамиды (как и все термопласты) плохо поддаются механической обработке. Капроновые и найлоновые подшипники изготовляют пресс-литьем в металлических формах с точностью размеров в пределах нескольких сотых миллиметра.

Для увеличения прочности, тепло- и износостойкости и уменьшения водопоглощаемости капроновые подшипники подвергают термической обработке (выдержка 3—4 ч в минеральном масле при 150—180°С, кипячение в течение такого же времени в воде, медленное охлаждение).

Тефлон в чистом виде мало пригоден для изготовления подшипников вследствие мягкости, большого коэффициента линейного расширения, холодной ползучести и полной несмачиваемости маслом. Его применяют только в тонких слоях с обязательной присадкой свинца (до 20% по массе). Тефлон плохо наносится на металлические поверхности. Наилучший способ покрытия — вакуумная пропитка тефлоносвинцовой композицией, диспергированной в жидкости пористого антифрикционного слоя из спеченных бронзовых сплавов. Для улучшения антифрикционных качеств в композицию вводят коллоидальный графит и дисульфид молибдена.

Такие подшипники по антифрикционным качествам не уступают подшипникам с оловянно-баббитовой заливкой, а по пределу выносливости превосходят их. Они могут работать в интервале от –50 до +250°С.

Подшипники, работающие при высоких окружных скоростях, нуждаются в циркуляционной смазке.

Применяют также тонкослойные (0,1—0,2 мм) полиамидные, полиуретановые и эпоксидные покрытия, которые наносят наплавлением, горячим напылением, наклеиванием (эпоксиды), осаждением в псевдосжиженном слое в электростатическом поле.

Древесные материалы

Для подшипников применяют пропитанные маслом твердые древесные породы (гваяковое дерево, самшит), как заменители — березу, клен, дубовые породы.

Более высокими качествами обладает усиленная древесина, представляющая собой многослойный березовый шпон (лигнофоли) или крошку (лигностоны), пропитанные фенолоформальдегидными смолами и спрессованные под давлением 30—50 МПа при 150—180°С.

Древесные пластики лучше работают на воде; их применяют для изготовления подшипников гидравлических машин, а также для изготовления низкооборотных, тяжелонагруженных и крупногабаритных подшипников прокатных станов.

Вкладыши из древеснослоистых пластиков набирают из брусков с расположением слоев перпендикулярно к поверхности трения и крепят в металлических корпусах (рис. 693).

Допустимая удельная нагрузка в среднем 2—3 МПа; кратковременная до 15 МПа. Предельная температура 60—70°С.

Резины

Резиновые подшипники представляют собой металлические втулки, облицованные натуральными или синтетическими каучуками (хлор- и фторкаучуки, силиконовые и полисульфидные каучуки). Наилучшими для подшипников скольжения являются фторкаучуки.

Твердость и эластичность каучуков можно менять в широких пределах изменением состава и технологии изготовления.

Резиновые подшипники применяют почти исключительно с водяной смазкой. Их используют в гидравлических машинах, для подводного механизированного инструмента, в концевых установках гребных валов (дейдвудные подшипник). Металлические корпуса подшипников выполняют из коррозионностойких сталей или защищают от коррозии нанесением полимерных пленок.

Для удаления грязи на рабочей поверхности подшипников предусматривают сквозные канавки (рис. 694).

Коэффициент трения стали по влажной резине f = 0,05—0,1. При достаточной прокачке воды и высоких окружных скоростях (10—20 м/с) можно, несмотря на малую вязкость воды, создать чисто жидкостную смазку (f = 0,002—0,003).

Подшипники из мягких резин применяют, когда важно обеспечить самоустанавливаемость вала, а также амортизацию его колебаний. Несущая способность их незначительна (k = 0,1—0,2 МПа).

Подшипники из твердых резин выдерживают нагрузки до 3—5 МПа.

Углеграфиты

Для изготовления подшипников, работающих без смазки при высоких температурах, в химически агрессивных средах, применяют углеграфиты (смеси графита, угля, сажи и кокса на связке из пека и каменноугольных смол, спрессованные и подвергнутые спеканию).

Физико-механические свойства графита: плотность 2,2 кг/дм 3 ; температура плавления 3500°С; разрушающее напряжение 20 МПа; модуль нормальной упругости 8·10 3 МПа; коэффициент линейного расширения ϰ = (0,5—1)· 10–6 1/°С, теплопроводность (6—8)·10 –3 Вт/(м·°С).

Углеграфиты обладают хорошими антифрикционными качествами (коэффициент трения 0,05—0,08), теплостойкостью, химической стойкостью, низким коэффициентом линейного расширения α = (2—3)·10 –6 . Углеграфиты хорошо обрабатываются резанием. Недостатком их является хрупкость.

Для увеличения прочности, теплопроводности и износостойкости в углеграфиты вводят металлические порошки (Cu, Cd, баббит). Хрупкость уменьшают пропиткой фенолоформальдегидами, силоксанами и тефлоном (графитопласты).

Наилучшими суммарными свойствами обладают антегмиты (табл. 33).

Валы, работающие в углеграфитных подшипниках, должны иметь твердость более HRC 50.

Углеграфиты широко применяют для уплотнения высокотемпературных узлов (уплотнительные кольца турбин, диски торцовых уплотнений).

Выбор смазочных материалов для подшипников скольжения из металла

В статье рассмотрены вопросы применения различных пластичных смазок EFELE и покрытий MODENGY для металлических подшипников скольжения в зависимости от основных условий работы.

Подшипник – опорная деталь, используемая для уменьшения трения между движущимися частями механизмов.

Подшипник скольжения является первым узлом трения, созданным человеком. Учитывая простоту конструкции, способность работать в условиях сверхбольших нагрузок и ряд других преимуществ, область применения подшипников скольжения в современных механизмах очень велика.

Опоры скольжения применяются в тяжелом и транспортном машиностроении, механизмах управления самолетов, автомобилей, в приводах различного оборудования, в приборостроении и многих других областях. Подшипники скольжения являются основным элементом цепных передач, гусеничных лент и др.

Надежная и безотказная работа таких устройств напрямую зависит от смазочных материалов, применяемых при их сборке и обслуживании.

Основное назначение смазочных материалов – снижение трения между контактирующими поверхностями, снижение износа и предотвращение заедания. Кроме того, смазка должна предотвращать проникновение абразивных и коррозионно-активных агентов к поверхностям трения.

Для смазывания подшипников скольжения применяются жидкие масла, пластичные смазки, пасты и антифрикционные покрытия .

Выбор смазки для конкретного узла должен определяться условиями окружающей среды, эксплуатационным режимами, а также дополнительными требованиями, предъявляемыми к подшипникам скольжения.

Для изготовления втулок и вкладышей металлических подшипников скольжения применяются антифрикционные материалы. Обычно это цветные металлы и их сплавы (медь, свинец, кадмий, бронза, латунь, баббиты и т.д.). Некоторые из этих материалов чувствительны к химическому воздействию продуктов окисления смазки. Поэтому при выборе смазки необходимо учитывать ее совместимость с материалами подшипника.

Большая часть подшипников скольжения предназначена для работы в режимах значительных статических и динамических нагрузок. Однако эти нагрузки распределяются по относительно большой поверхности, поэтому удельное давление в подшипниках скольжения значительно ниже, чем в подшипниках качения или зубчатых передачах. Несмотря на это, к противозадирным и противоизносным свойствам смазок, применяемых в подшипниках скольжения, предъявляются достаточно высокие требования.

Неправильно подобранные смазочные материалы в условиях высоких нагрузок быстро разрушаются, предел их прочности падает, и смазка выдавливается из зоны трения даже после остановки механизма. Типичным примером такого поведения является разжижение и вытекание солидола из шарниров подвески автомобиля.

При использовании смазочных материалов без учета специфики конкретных условий эксплуатации приходится сталкиваться с рядом проблем.

Рассмотрим подробнее применение пластичных смазок EFELE в металлических подшипниках скольжения в зависимости от требований к продукту и типичных проблем, возникающих в данных узлах.

Главными критериями при выборе оптимального смазочного вещества являются:

- Диапазон рабочих температур

- Несущая способность (нагрузка)

- Наличие пищевого допуска

- Влияние окружающей среды

Универсальные пластичные смазки для подшипников скольжения из металла

EFELE MG-211 (диапазон рабочих температур от -30 до +120 °С) – многоцелевая литиевая пластичная смазка с противозадирными присадками, устойчивая к смыванию водой, хорошими противоизносными свойствами, высокими антикоррозионными свойствами для долговременного смазывания подшипников.

EFELE MG-212 (диапазон рабочих температур от -30 до +120 °С) – универсальная литиевая пластичная смазка с противозадирными присадками и дисульфидом молибдена, с высокой несущей способностью, устойчивая к смыванию водой, отличными противоизносными свойствами, высокими антикоррозионными свойствами для долговременного смазывания подшипников.

EFELE MG-213 (диапазон рабочих температур от -30 до +160 °С) – универсальная комплексная литиевая пластичная смазка с противозадирными присадками, устойчивая к смыванию водой, отличными противоизносными свойствами, высокими антикоррозионными свойствами, высокой несущей способностью для долговременного смазывания подшипников.

EFELE MG-214 (диапазон рабочих температур от -40 до +120 °С) – многоцелевая морозостойкая литиевая пластичная смазка с высокой механической и химической стабильностью, устойчивая к воздействию воды для подшипников.

Пластичные смазки для подшипников скольжения из металла, работающих при высоких и экстремально высоких температурах

Пластичные смазки, не обладающие достаточной термостойкостью, в условиях воздействия высоких и экстремально высоких температур будут интенсивно разлагаться и коксоваться, теряя свои смазочные свойства и приводя к ускоренному износу узла трения.

Термостойкие смазки EFELE для подшипников скольжения:

- (диапазон рабочих температур от -30 до +160 °С) – устойчива к смыванию водой, влажной среде, имеет высокие антикоррозионные свойства, обеспечивает длительное смазывание

(диапазон рабочих температур от -30 до +150 °С) – устойчива к смыванию водой, влажной среде, выдерживает ударные нагрузки, имеет отличные противоизносные и высокие антикоррозионные свойства

(диапазон рабочих температур от -40 до +160 °С) – устойчива к смыванию водой, выдерживает высокие нагрузки, защищает от коррозии, обладает высокой адгезией, имеет пищевой допуск

(диапазон рабочих температур от -55 до +150 °С) – устойчива к смыванию водой, высоким нагрузкам, совместима с пластмассами и эластомерами, имеет высокие антикоррозионные свойства

(диапазон рабочих температур от -40 до +160 °С) – устойчива к смыванию водой, влажной среде, высоким нагрузкам, имеет пищевой допуск, обеспечивает длительное смазывание

(диапазон рабочих температур от -45 до +170 °С) – устойчива к смыванию водой и моющими средствами, высоким нагрузкам, влажной среде, имеет высокие антикоррозионные и хорошие противоизносные свойства, пищевой допуск, обеспечивает длительное смазывание

(диапазон рабочих температур от -20 до +260 °С) – работоспособна в запыленной среде, вакууме, химически агрессивной среде, совместима с пластмассами и эластомерами, имеет пищевой допуск, высокие антикоррозионные свойства, обеспечивает длительное смазывание.

Пластичные смазки для подшипников скольжения из металла, работающих при низких температурах

Проблема смазывания подшипников при низких температурах связана, в основном, с эксплуатацией оборудования в зимний период или в холодных климатических зонах, а также в устройствах заморозки.

Применение обычных смазочных материалов при температурах ниже -40 °С, как правило, недопустимо – в них увеличивается вязкость базового масла, смазка густеет и прекращает эффективно поступать в зону трения.

Новейший смазочный материал от компании "Эффективный Элемент" для обслуживания подшипников скольжения, работающих при очень низких температурах - морозостойкая смазка EFELE SG - 321.

Она изготовлена на основе сульфоната кальция, что придает материалу высокие несущие и водостойкие свойства.Смазка совместима с пластмассами, отлично работает при высоких нагрузках, во влажной среде и надежно защищает узлы от коррозии и износа.

Морозостойкие пластичные смазки EFELE предназначены для работы при низких температурах и сохраняют свои высокие эксплуатационные свойства в этих условиях.

EFELE MG-214 (диапазон рабочих температур от -40 до +120 °С) – устойчива к смыванию водой, работоспособна во влажной среде, обладает высокой химической и механической стабильностью.

EFELE SG-301 (диапазон рабочих температур от -40 до +160 °С) – устойчива к смыванию водой, высоким нагрузкам, влажной среде, защищает от коррозии, обладает высокой адгезией, имеет пищевой допуск.

EFELE SG-311 (диапазон рабочих температур от -60 до +120 °С) – устойчива к смыванию водой, высоким скоростям вращения, совместима с пластмассами и эластомерами, обеспечивает длительное смазывание.

EFELE SG-321 (диапазон рабочих температур от -55 до +150 °С) – устойчива к смыванию водой, высоким нагрузкам, совместима с пластмассами и эластомерами, имеет высокие антикоррозионные свойства.

EFELE SG-391 (диапазон рабочих температур от -40 до +160 °С) – устойчива к смыванию водой, влажной среде, высоким нагрузкам, имеет пищевой допуск, обеспечивает длительное смазывание.

EFELE SG-392 (диапазон рабочих температур от -45 до +170 °С) – устойчива к смыванию водой и моющими средствами, высоким нагрузкам, влажной среде, имеет высокие антикоррозионные и хорошие противоизносные свойства, пищевой допуск, обеспечивает длительное смазывание

Пластичные смазки для подшипников скольжения из металла, работающих при высоких и экстремально высоких нагрузках

Для подшипников скольжения из металла, работающих в условиях высоких нагрузок, целесообразно применение смазок, образующих смазочную пленку с высокой несущей способностью. Это достигается введением в смазочный материал специальных противозадирных и противоизносных присадок, а также антифрикционных наполнителей на основе твердых смазок.

Пластичная минеральная смазка EFELE MG - 221 - новинка от компании "Эффективный Элемент". Она изготовлена на основе сульфоната кальция, что придает материалу высокие несущие и водостойкие свойства.

EFELE MG-221 отлично работает под воздействием тяжелых и ударных нагрузок, во влажной среде и отлично защищает узлы от коррозии и износа, обеспечиваю длительную, бесперебойную работу узлов.

Смазки EFELE, имеющие высокую несущую способность:

- (диапазон рабочих температур от -30 до +120 °С) – устойчива к смыванию водой, влажной среде, имеет высокие антикоррозионные свойства

- Работоспособность в запыленной среде, вакууме, химически агрессивной среде

- Совместимость с пластмассами и эластомерами

- Наличие пищевого допуска

- Антикоррозионные свойства

- Обеспечение длительного смазывания

- По виду нагрузки – статически нагруженные и динамически нагруженные

- По направлению воспринимаемой нагрузки – радиальные, упорные, радиально-упорные

- По конструкции – круглоцилиндрические, некруглоцилиндрические, упорные сегментные, самоустанавливающиеся, самоустанавливающиеся сегментные радиальные, самоустанавливающиеся сегментные упорные и т.д.

- По принципу образования подъемной силы в масляном слое – гидродинамические и гидростатические

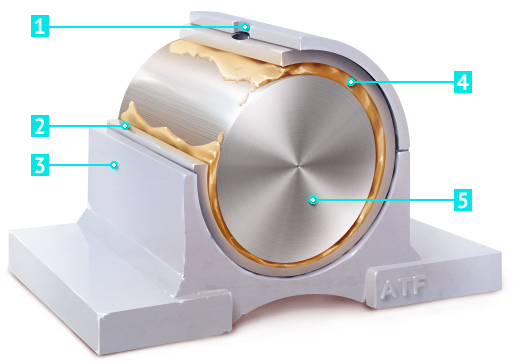

- Канал подачи смазочного материала

- Вкладыш

- Корпус

- Зазор, заполненный смазочным материалом

- Цапфа вала

- Граничный, при котором между поверхностями трения создается тонкая масляная пленка, при этом происходит контакт большого количества микронеровностей вала и вкладыша

- Смешанный – с увеличением скорости вращения масляный слой между валом и вкладышем увеличивается, при этом происходит контакт небольшого количества микронеровностей поверхностей

- Гидродинамический, при котором толщина смазочной пленки обеспечивает вращение вала и вкладыша без соприкосновения микронеровностями их поверхностей (обеспечивается при большой скорости вращения)

- Скачкообразное движение, повреждения в процессе сборки и приработки

- Схватывание, задиры и повышенный износ из-за высоких нагрузок

- Схватывание, задиры и повышенный износ из-за разрушения смазки при высоких температурах

- Катастрофический износ из-за разрушения смазки под действием химически агрессивной среды

- Вымывание смазки, коррозия при работе в условиях высокой влажности или контакта с водой

- Интенсивное изнашивание из-за налипания абразивных частиц на трущиеся поверхности

- Коррозия при хранении и транспортировке

- Разделение сопряженных деталей, предотвращение схватывания

- Снижение трения и износа

- Защита металлических поверхностей от атмосферной коррозии

- Предотвращение попадания в узел трения веществ из окружающей среды

- Отвод тепла и частиц износа из зоны трения

- Демпфирование шума и вибраций

- Использование более простых систем смазки и конструкций подшипниковых узлов, менее трудоемких в обслуживании и ремонте

- Лучшая работа в условиях воздействия вибраций и в режиме частых остановов и пусков

- Более эффективное демпфирование шума и вибраций

- Более высокая эффективность входящих в состав твердых смазочных наполнителей

- Способность выдерживать более высокие нагрузки

- Возможно полное исключение повторного обслуживания за счет применения резервуаров со смазкой

- Лучшая герметизация точки смазки

- Возможно применение в условиях агрессивного воздействия окружающей среды

(диапазон рабочих температур от -30 до +160 °С) – устойчива к смыванию водой, влажной среде, имеет высокие антикоррозионные свойства, обеспечивает длительное смазывание

(диапазон рабочих температур от -30 до + 150 °С) – устойчива к смыванию водой, влажной среде, ударным нагрузкам, имеет отличные противоизносные и высокие антикоррозионные свойства

(диапазон рабочих температур от -40 до +160 °С) – устойчива к смыванию водой, высоким нагрузкам, влажной среде, защищает от коррозии, обладает высокой адгезией, имеет пищевой допуск

(диапазон рабочих температур от -55 до +150 °С) – устойчива к смыванию водой, высоким нагрузкам, совместима с пластмассами и эластомерами, имеет высокие антикоррозионные свойства

(диапазон рабочих температур от -45 до +170 °С) – устойчива к смыванию водой и моющими средствами, высоким нагрузкам, влажной среде, имеет высокие антикоррозионные и хорошие противоизносные свойства, обеспечивает длительное смазывание

(диапазон рабочих температур от -20 до +260 °С) – работоспособна в запыленной среде, вакууме, химически агрессивной среде, имеет пищевой допуск, совместима с пластмассами и эластомерами, характеризуется высокими антикоррозионными свойствами, обеспечивает длительное смазывание

Пластичные смазки для подшипников скольжения из металла, работающих в оборудовании пищевой промышленности

Для металлических подшипников скольжения, работающих в оборудовании пищевых предприятий, где не исключен случайный контакт смазочного материала с продуктами питания, необходимо применять смазки с пищевым допуском NSF H1.

Смазки EFELE, имеющие такой допуск:

- (диапазон рабочих температур от -40 до + 160°С) – устойчива к смыванию водой, высоким нагрузкам, влажной среде, защищает от коррозии, обладает высокой адгезией

(диапазон рабочих температур от -40 до + 160°С) – устойчива к смыванию водой, влажной среде, высоким нагрузкам, обеспечивает длительное смазывание

(диапазон рабочих температур от -45 до + 170°С) – устойчива к смыванию водой и моющими средствами, высоким нагрузкам, влажной среде, имеет высокие антикоррозионные и хорошие противоизносные свойства, обеспечивает длительное смазывание

(диапазон рабочих температур от -20 до + 260°С) – работоспособна в запыленной среде, вакууме, химически агрессивной среде, совместима с пластмассами и эластомерами, имеет высокие антикоррозионные свойства, обеспечивает длительное смазывание

Пластичные смазки для подшипников скольжения из металла, работающих в химически агрессивных средах

Для обеспечения надежности и долговечности металлических подшипников скольжения, работающих в условиях контакта с различными нефтепродуктами, кислотами, щелочами, или растворителями необходимо применять химически стойкие смазки, например EFELE SG-394 .

Характеристики:

Особенности смазывания металлических подшипников скольжения пластичной смазкой

Подшипники скольжения и шарнирные соединения заполняют смазками полностью. В процессе работы желательно автоматическое или полуавтоматическое пополнение смазкой таких узлов трения.

Применение для обслуживания подшипников скольжения АТСП MODENGY

На подшипники скольжения из металла можно наносить антифрикционные твердосмазочные покрытия MODENGY.

В отличие от пластичных смазок, они не нуждаются в постоянном обновлении (однократного нанесения хватает на весь срок эксплуатации деталей) и образуют сухой тонкий слой твердой смазки, не выделяют испарений после отверждения, функционируют в более широком диапазоне температур.

Для данного применения наилучшим образом подойдут покрытия MODENGY 1005 и MODENGY 1007.

MODENGY 1005 (диапазон рабочих температур от -70 до + 255°С) – обладает повышенной несущей способностью, обеспечивает низкий коэффициент трения, имеет высокую адгезию, эффективно защищает от коррозии, предотвращает скачкообразное движение.

MODENGY 1007 (диапазон рабочих температур от -40 до + 160°С) – работоспособно во влажной и запыленной среде, устойчиво к химически агрессивным средам, способствует повышению плавности работы узлов трения, снижению шума и облегчению приработки.

Данные материалы полимеризуются при нагреве до +200 °С (есть вариант отверждения MODENGY 1005 при +130 °С).

Все материалы сайта https://atf.ru/ принадлежат

ООО "НОВЫЕ РЕШЕНИЯ" ИНН 5751054390

Подшипники скольжения. Типовая конструкция и сервисные материалы

Масла и смазки EFELE, антифрикционные твердосмазочные покрытия MODENGY обеспечивают качественную смазку и безотказную работу подшипников скольжения.

Подшипник скольжения – это опорный или направляющий узел механизмов, в котором вращающиеся элементы скользят друг относительно друга.

Подшипники скольжения могут классифицироваться по следующим основным параметрам:

Типовая конструкция и режимы смазки подшипника скольжения

Типовая конструкция подшипника скольжения (см. рис. 1) включает в себя корпус (3) с цилиндрическим отверстием, в которое вставляется втулка-вкладыш (2) из антифрикционного материала (цветных металлов, полимеров или композиционных материалов). Шейка вала (5) входит в отверстие втулки подшипника с зазором, в который через специальный канал (1) подается смазка (4) для уменьшения трения.

Рис. 1. Типовая конструкция подшипника скольжения

Для надежной и эффективной работы любого узла трения, в том числе и подшипников скольжения, необходимо их регулярное и правильное смазывание.

Существует три режима смазки подшипников скольжения:

К основным преимуществам подшипников скольжения относятся простота изготовления, бесшумность работы, хорошие демпфирующие свойства, способность воспринимать высокие нагрузки. При гидродинамическом режиме смазки износа вала и вкладыша практически не происходит.

Проблемы эксплуатации подшипников скольжения и требования к смазочным материалам

В ходе эксплуатации, обслуживания или ремонта оборудования наиболее часто приходится сталкиваться со следующими проблемами и характерными видами повреждений подшипников скольжения:

Более половины отказов в их работе связаны с использованием неправильно подобранной смазки.

Смазочные материалы для подшипников скольжения должны выполнять следующие основные функции:

Для безотказной работы подшипников скольжения при выборе смазочных материалов должны учитываться диапазон рабочих температур, факторы окружающей среды, нагрузка, скорость скольжения и многие другие условия эксплуатации.

Масла и аэрозольные смазки EFELE, твердосмазочные покрытия MODENGY эффективно решают любые возложенные на них задачи по обеспечению качественной смазки подшипников скольжения.

Выбор типа смазочного материала

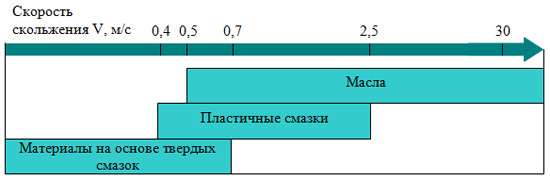

При выборе типа смазочного материала в зависимости от скорости скольжения в общем случае можно ориентироваться на следующие рекомендации (рис. 2).

Рис. 2. Применение различных смазочных материалов в зависимости от скорости скольжения.

Как видно из рисунка 2, в диапазоне скоростей скольжения 0,5…2,5 м/с для смазывания можно применять как масла, так и пластичные смазки. Некоторые из пластичных смазок могут эффективно работать и при более высоких скоростях скольжения.

При выборе типа смазочного материала следует иметь в виду, что пластичные смазки и покрытия имеют ряд преимуществ перед маслами, поэтому в большинстве случаев их применение в подшипниках скольжения является более предпочтительным.

Преимущества применения пластичных смазочных материалов:

Применение материалов EFELE и MODENGY для металлических подшипников скольжения

В статье «Выбор пластичной смазки для подшипников скольжения из металла» подробно рассмотрены вопросы о влиянии условий эксплуатации подшипников скольжения на выбор для них пластичных смазок.

Применение масел, дисперсий, покрытий и прочих продуктов для решения основных задач эксплуатации металлических подшипников скольжения приведено в таблице 1.

Таблица 1. Смазочные материалы EFELE и MODENGY для металлических подшипников скольжения

Антифрикционные твердосмазочные покрытие MODENGY 1001 – разработка российской компании "Моденжи". Все инновационные материалы, производимые ею, реализуют технологию сухой смазки. Многие покрытия применяются для обслуживания подшипников скольжения.

MODENGY 1001 не требует нагревания для отверждения. Среди фасовок можно выбрать упаковку в виде аэрозольного баллона – тогда для нанесения состава не потребуется дополнительных инструментов и приспособлений.

Покрытие MODENGY 1001 эффективно снижает трение и износ, устраняет движение рывками, может работать при температурах от -180 до +440 °С, в условиях пыли, вакуума, радиации.

Применение материалов EFELE для пластмассовых подшипников скольжения

Некоторые из конструкционных материалов подшипников скольжения чувствительны к химическому составу смазочных материалов или к продуктам их окисления. Поэтому необходимо учитывать совместимость смазок с материалами подшипника.

В линейке EFELE имеются масла и смазки, которые инертны по отношению к материалам пластмассовых подшипников скольжения и не оказывают на них негативного влияния.

Их применение для решения актуальных задач эксплуатации пластмассовых подшипников скольжения рассмотрено в таблице 2.

Таблица 2. Смазочные материалы EFELE для пластмассовых подшипников скольжения

Читайте также: