Механические свойства наплавленного металла

Обновлено: 04.10.2024

Тип наплавленного металла выбирают на основе анализа условий службы рабочих поверхностей наплавляемой детали. Поэтому важнейшим свойством наплавленного металла является способность его сопротивляться определенным видам изнашивания. Поэтому в литературе по вопросам износостойкости различных материалов содержится большое количество несопоставимых и противоречивых данных. Кроме того, условия службы различных деталей весьма разнообразны, часто одна и та же деталь подвергается одновременно нескольким видам изнашивания. [1]

Этот тип наплавленного металла обычно не содержит ферритной составляющей. [2]

Имеются три типа наплавленного металла , в котором повышение износостойкости достигается за счет упрочнения дисперсной фазы: сплавы на основе высокопрочных низкоуглеродистых высоколегированных мартенситно-стареющих сталей, среднеугле-родистые хромованадиевые стали с карбидной дисперсной упрочняющей фазой и высокоуглеродистые высокохромистые стали о кремнием, где упрочнение в значительной степени связано с выделениями дисперсных карбидов или а-фазы. [3]

В отличие от прежнего, этот стандарт регламентирует не только тип наплавленного металла , но и содержание в нем углерода, серы, фосфора и других примесей. В ГОСТе указывается и примерное назначение электродов. Впервые в мировой практике советским стандартом предусматриваются пределы содержания ферритной составляющей в наплавленном металле. [4]

Высокохромистые чугуны типа С обладают преимуществом только при малых углах атаки, при больших же углах атаки обычная углеродистая сталь изнашивается меньше многих типов высоколегированного наплавленного металла высокой твердости . В широком диапазоне углов атаки высокой износостойкостью обладает композиционный сплав на основе литых карбидов вольфрама при их содержании - 50 об. % и размерах частиц карбидов 0 6 - 1 5 мм. [6]

Современная сварочная техника использует для наплавки сплавы весьма различного состава. Каждому типу наплавленного металла соответствует много конкретных составов металла. [7]

Механизированную наплавку электродной проволокой и лентой выполняют под слоем плавленого флюса, в среде защитного газа или открытой дугой. Плавленый флюс выбирают в зависимости от типа наплавленного металла . При наплавке металла типов А и В обычно применяют флюсы марок АН-348, ОСЦ-45, АН-60 или АН-8, наплавку металла типа D ведут под слоем флюсов АН-26, 48 - ОФ-6 или 48 - ОФ-Ю. [8]

Механизированную наплавку электродной проволокой и лентой выполняют под слоем плавленого флюса, в среде защитного газа или открытой дугой. Плавленый флюс выбирают в зависимости от типа наплавленного металла . [9]

Металлургические инструменты работают преимущественно при вьгсоких температурах. Износостойкость наплавленного инструмента определяется как условиями его работы, так и в значительной мере составом и состоянием наплавленного металла. В связи с этим при выборе типа наплавленного металла возникает необходимость иметь сравнительные данные о стойкости наплавленного металла разного состава при высоких температурах. Характеристика износа различного по составу наплавленного металла при вьгсоких температурах позволяет найти рациональные направления при выборе легирования металла, наплавляемого на металлургический инструмент, обеспечивающего повышение его износостойкости при высоких температурах. [10]

Механические свойства швов и сварных соединений при применении элактродов для сварки легированных сталей с особыми свойствами должны соответствовать нормам по табл. ПО. В табл. ПО приведены также области применения рассматриваемых электродов. Условные обозначения электродов для сварки легированных сталей с особыми свойствами слагаются из обозначения типа электрода, типа наплавленного металла , марки электрода, диаметра стержня и номера ГОСТ. [11]

Механические свойства швов и сварных соединений при применении электродов для сварки легированных сталей с особыми свойствами должны соответствовать нормам по табл. ПО. В табл. ПО приведены также области применения рассматриваемых электродов. Условные обозначения электродов для сварки легированных сталей с особыми свойствами слагаются из обозначения типа электрода, типа наплавленного металла , марки электрода, диаметра стержня и номера ГОСТ. [12]

Механические свойства металла сварных соединений.

Методы определения механических свойств сварных соединений регламентированы ГОСТ 6996. Стандарт устанавливает методы определения механических свойств при следующих видах испытаний:

1. испытании металла различных участков сварного соединения и наплавленного металла на статическое (кратковременное) растяжение;

2. испытании металла различных участков сварного соединения и наплавленного металла на ударный изгиб (на надрезанных образцах);

3. испытании металла различных участков сварного соединения на стойкость против механического старения;

4. измерении твердости металла различных участков сварного соединения и наплавленного металла;

5. испытании сварного соединения на статическое растяжение;

6. испытании сварного соединения на статический изгиб (загиб);

7. испытании сварного соединения на ударный разрыв.

Следует различать простейшие механические свойства металла отдельных участков сварного соединения и механические свойства сварного соединения в целом.

Простейшие механические свойства металла отдельных зон оценивают временным сопротивлением, пределом текучести, относительным удлинением и поперечным сужением, определяемыми на круглых цилиндрических образцах при статическом растяжении (1-й вид испытаний).

Свойства сварных соединений оценивают в ряде случаев теми же характеристиками или критериями, что и однородный основной металл, но при этом в них вкладывают иное содержание. Например, распространенной характеристикой прочности является временное сопротивление. Можно говорить о временном сопротивлении металла шва или металла околошовной зоны, если образцы взяты достаточно малыми, чтобы содержать в себе относительно однородный по свойствам металл.

Временное сопротивление сварного соединения, напротив, следует определять на достаточно крупных образцах, которые бы включали в себя все типичные зоны сварного соединения и обеспечивали такое взаимодействие их между собой, которое характерно для работы сварного соединения в конструкции (5-й вид испытаний). Такая характеристика, как предел текучести сварного соединения, в большинстве случаев вообще не может быть определена, так как, во-первых, из-за неоднородности механических свойств пластические деформации возникают, не по всей длине образца одновременно, во-вторых, пластические деформации неравномерны в поперечном сечении образца из-за эффекта контактного упрочнения, в-третьих, натуральное сварное соединение с неснятым усилением создает концентрацию напряжений и даже может иметь собственные напряжения, что в принципе делает поле напряжений в образце неоднородным.

Сравнительно экономной в определении и достаточно информативной является твердость металла. Ее распределение в сечении сварного соединения при наличии корреляционных зависимостей между твердостью и другими простейшими механическими свойствами позволяет судить об уровне прочности отдельных зон, а также о степени неоднородности механических свойств. По твердости можно приближенно судить о структурном состоянии металла.

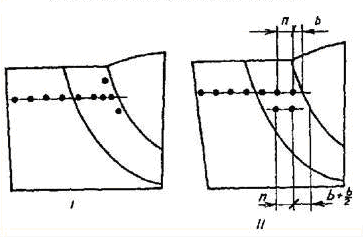

Рис. 4.7 Пример задания мест измерения твердости

Для оценки пластичности стыковых сварных соединений проводят испытания на статический изгиб. Схема испытаний представлена на Рис. 4.8. При испытании определяют способность соединения принимать заданный по размеру и форме изгиб. Эта способность характеризуется углом загиба α (Рис. 4.9), при котором в растянутой зоне образца образуется первая трещина, развивающаяся в процессе испытания. Если длина трещин, возникающих в процессе испытания в растянутой зоне образца, не превышает 20 % его ширины, но не более 5 мм, то они не являются браковочным признаком. Определяют также место образования трещины или разрушения (по металлу шва, металлу околошовной зоны или основному металлу).

В зависимости от требований, установленных соответствующей НТД, испытания проводят до достижения нормируемого угла изгиба или угла изгиба, при котором образуется первая являющаяся браковочным признаком трещина, до параллельности или соприкосновения сторон образца.

Рис. 4.8 Схемы испытаний сварных соединений на статический изгиб.

Рис. 4.9 Определение угла загиба при испытаниях на статический изгиб. |

Вместо испытаний на статический изгиб для сварных соединений труб малового диаметра назначают испытания на сплющиваение, а для тавровых сварных соединений назначают испытания на излом.

|  |

| а) | б) |

Рис. 4.10 Схемы испытаний на сплющивание стыковых сварных соединений труб (а), и на излом образцов из таврового сварного соединения (б).

Большая Энциклопедия Нефти и Газа

Механические свойства наплавленного металла определяют как среднее арифметическое из данных, полученных при испытании образцов. Испытания считают удовлетворительными, если их результаты на одном из образцов не более чем на 10 % ниже требований, указанных в приложении 6 или 7, а для ударной вязкости-не более чем на 20 Дж / сы1 ( 2 ктс-м / см) ниже установленных норм при условии, что средний арифметический показатель соответствует нормативным требованиям. [1]

Механические свойства наплавленного металла должны быть не ниже механических свойств основного металла. Электродуговая наплавка деталей из малоуглеродистых, термически не обработанных или нормализованных сталей в большинстве случаев производится электродами марок ОММ-5, УОНИ-13 / 45 типа Э-42 и ВСУ-1 типа Э-42 А. Детали из среднеуглеродистых термически не обработанных или нормализованных сталей наплавляют электродами марок УОНИ-13 / 55, СМ-11 и типа Э-50 А. Наплавку деталей из малоуглеродистых, углеродистых, низколегированных цементированных сталей, а также среднелегированных закаленных сталей производят электродами ОЗН-250, ОЗН-300, ОЗН-350, У-340-ПБ. Цифры, стоящие после индекса ОЗН, показывают среднюю твердость наплавки последнего слоя по Ьринеллю. [2]

Механические свойства наплавленного металла при сварке легированных сталей, не предусмотренных табл. 8, устанавливаются по техническим условиям. [3]

Механические свойства наплавленного металла находятся ниже требований технических условий. [4]

Механические свойства наплавленного металла сопоставимы с основным. После сварки обязательна тщательная очистка от флюса, который выбывает быструю коррозию сварных швов. [5]

Механические свойства наплавленного металла сопоставимы с основным. После сварки необходима тщательная очистка от флюса, остатки которого вызывают быструю коррозию сварных швов. [6]

Механические свойства наплавленного металла при сварке легированных сталей, не предусмотренных табл. 8, устанавливаются по Техническим условиям. [7]

Механические свойства наплавленного металла монотонно изменяются по мере увеличения химической активности флюса до 0 3.4 SiO. [8]

Механические свойства наплавленного металла сопоставимы с основным. После сварки необходима тщательная очистка от флюса, остатки которого вызывают быструю коррозию сварных швов. [9]

Механические свойства наплавленного металла имеют достаточно высокие значения. [10]

Механические свойства наплавленного металла определяются в основном режимом наплавки и составом присадочной проволоки; структура зависит в основном от содержания углерода и других легирующих элементов. [11]

Механические свойства наплавленного металла имеют достаточно высокие значения. [12]

Механические свойства наплавленного металла определяются в основном режимом наплавки и составом присадочной проволоки; структура зависит в основном от содержания углерода и других легирующих элементов. [13]

Механические свойства наплавленного металла при сварке легированных сталей устанавли-в аются по техническим условиям. [14]

Механические свойства наплавленного металла , полученного при сварке указанными электродами, приведены в табл. 29, где даны максимальные и минимальные значения 20 испытаний. [15]

Свойства наплавленного металла повышаются за счет надежной защиты флюсом, более медленного остывания шва и отсутствия перерывов в процессе сварки. Улучшается внешний вид шва за счет равномерного расплавления металла. [2]

Свойства наплавленного металла , зависящие в основном от его химического состава, должны соответствовать условиям работы детали. Деталь при работе испытывает комплекс разрушающих воздействий, однако всегда существует ведущий вид износа, которому, главным образом, обязан сопротивляться наплавленный металл. [3]

Свойства наплавленного металла должны соответствовать механическим свойствам основного металла. После сварки отдельных частей или заварки дефектов наваренный металл должен легко обрабатываться напильником, зубилом. [5]

Свойства наплавленного металла в основном определяются его химическим составом и термообработкой. Химический состав наплавленного металла изменяется в необходимых пределах за счет введения различных легирующих элементов. Из них наиболее дешевыми и доступными являются углерод, марганец, хром, кремний, титан, бор и др. Они повышают твердость и износостойкость металла при истирании. [6]

Свойства наплавленного металла в условиях длительного старения при высоких температурах изменяются сравнительно мало. С повышением температуры старения и увеличением его длительности наблюдается некоторое снижение. Пластичность наплавленного металла в процессе старения изменяется сравнительно мало. В то же время при низком отпуске наплавленного металла ( при 660 - 680 С) после сварки в процессе его старения может наблюдаться охрупчивание, сопровождаемое падением пластичности и ударной вязкости. [7]

Свойства наплавленного металла и металла различных зон сварных соединений в исходном состоянии после сварки определяются их составом и структурой. [8]

Свойства наплавленного металла шва при сварке сталей, не указанных выше, определяются специальными требованиями или техническими условиями. [9]

По свойствам наплавленного металла электроды подразделяются на типы. Типы электродов для сварки конструкционных сталей регламентированы по механическим свойствам наплавленного металла и содержанию в нем вредных примесей серы и фосфора. Типы электродов для сварки легированных теплоустойчивых сталей регламентированы по химическому составу наплавленного металла и механическим свойствам наплавленного металла или металла шва. [10]

Химический состав и свойства наплавленного металла оказываются более близкими к составу и свойствам основного металла, чем при других способах сварки. Поэтому этот вид сварки следует рекомендовать для широкого внедрения при изготовлении аппаратуры сернокислотной про-мышле нности. [11]

Для того чтобы свойства наплавленного металла не существенно изменялись за счет разбавления его основным металлом при наплавке поверхностей с особыми свойствами, глубина проплавления металла изделия и соответственно доля его участия в образовании поверхностного слоя должны быть минимальными. [12]

Наиболее благоприятное сочетание свойств наплавленного металла достигается в сплаве 20Г15Ф ( сто 2 450 - 500 МПа; ств 540 - 600 МПа; 6 6 - 10 %; ф 13 - 15 %; а 2 cQ) 4-о 5 МДж / м2) с постепенной кинетикой мартенситного превращения. [13]

Как показало исследование свойств наплавленного металла с переменным содержанием хрома в пределах 1 - г - 11 % [54], наиболее предпочтительным является применение для сварных соединений перлитной стали с хромистой сварочных материалов перлитного класса. Это обусловлено тем, что наплавленный металл с содержанием хрома в пределах 1н - 5 % ( переходные составы перлитного шва) имеет более высокий уровень пластичности и ударной вязкости по сравнению с составами, которые могут быть при применении электродов на основе 12 % хрома. Перлитный металл шва в средних слоях и в участках, примыкающих к перлитной стали, обладает меньшей склонностью к закалке и образованию трещин в процессе сварки по сравнению с металлом швов, содержащих около 12 % хрома. Кроме того, при использовании перлитных электродов, как будет показано ниже, меньше интенсивность развития диффузионных прослоек в зоне сплавления после термообработки или в условиях эксплуатации при высоких температурах. [14]

Воздействие технологической термической обработки на свойства наплавленного металла и металла шва может быть тесьма значительным, причем оно особенно сильно при начальной аусте-нитпо-фепритной структуре. [15]

ГОСТ Р 50.05.25-2020 Система оценки соответствия в области использования атомной энергии. Оценка соответствия в форме контроля. Механические свойства металла сварных соединений и наплавленных поверхностей

Текст ГОСТ Р 50.05.25-2020 Система оценки соответствия в области использования атомной энергии. Оценка соответствия в форме контроля. Механические свойства металла сварных соединений и наплавленных поверхностей

ПО ТЕХНИЧЕСКОМУ РЕГУЛИРОВАНИЮ И МЕТРОЛОГИИ

Система оценки соответствия в области использования атомной энергии

ОЦЕНКА СООТВЕТСТВИЯ В ФОРМЕ КОНТРОЛЯ

Механические свойства металла сварных соединений и наплавленных поверхностей

Предисловие

1 РАЗРАБОТАН Государственной корпорацией по атомной энергии «Росатом»

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 322 «Атомная техника»

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 29 декабря 2020 г. No 1435-ст

4 ВВЕДЕН ВПЕРВЫЕ

© Стандартинформ. оформление. 2021

Настоящий стандарт не может быть полностью или частично воспроизведен, тиражирован и рас* пространен в качестве официального издания без разрешения Федерального агентства по техническо* му регулированию и метрологии

Содержание

1 Область применения

2 Нормативные ссылки

3 Термины и определения

4 Обозначения и сокращения

5 Общие положения

6 Минимальные значения механических свойств металла шва и/или наплавленного металла

для автоматической сварки (наплавки) под флюсом

7 Минимальные значения механических свойств наплавленного металла для автоматической

наплавки под флюсом

8 Минимальные значения механических свойств металла шва для электрошлаковой сварки

9 Минимальные значения механических свойств металла шва и/или наплавленного металла

для ручной дуговой сварки (наплавки) покрытыми электродами

10 Минимальные значения механических свойств металла шва и/или наплавленного металла

для аргоно-дуговой сварки (наплавки)

11 Минимальные значения механических свойств сварных соединений

12 Допустимые значения твердости металла, наплавленного износостойкими материалами

Введение

Настоящий стандарт разработан в соответствии с положениями [1].

Настоящий стандарт взаимосвязан с другими стандартами, входящими в систему стандартов «Система оценки соответствия в области использования атомной энергии. Оценка соответствия в фор* ме контроля», и устанавливает требования к механическим свойствам металла сварных соединений и наплавленных поверхностей оборудования и трубопроводов атомных энергетических установок.

ГОСТ Р 50.05.25—2020

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Система оценки соответствия в области использования атомной энергии ОЦЕНКА СООТВЕТСТВИЯ В ФОРМЕ КОНТРОЛЯ

Conformity assessment system for the use of nuclear energy. Conformity assessment in the form of examination. Mechanical properties of the metal of welded joints and cladded surfaces

Дата введения — 2022—02—01

1 Область применения

1.1 Настоящий стандарт устанавливает требования к значениям характеристик механических свойств металла сварных соединений и наплавленных поверхностей при оценке соответствия в форме контроля деталей и сборочных единиц:

а) оборудования и трубопроводов, на которые распространяется действие (2):

б) оборудования и трубопроводов, работающих под избыточным, гидростатическим или вакуум-метрическим давлением и отнесенных к элементам третьего класса безопасности, на которые не распространяется действие ;

в) опор, подвесок, крепежных изделий оборудования и трубопроводов, указанных в перечислениях а) и б);

г) внутрикорпусных устройств водо-водяных реакторов и реакторов на быстрых нейтронах;

д) металлоконструкций бассейнов выдержки, бассейнов перегрузки и хранения отработавшего ядерного топлива атомных энергетических установок.

1.2 Настоящий стандарт предназначен для оценки соответствия металла сварных соединений и наплавленных поверхностей в форме контроля по (3] при изготовлении, монтаже и эксплуатации деталей и сборочных единиц оборудования и трубопроводов атомных энергетических установок в соответствии с [1] и [4].

2 Нормативные ссылки

8 настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ Р 8.932 Государственная система обеспечения единства измерений. Требования к методикам (методам) измерений в области использования атомной энергии. Основные положения

ГОСТ Р 8.933 Государственная система обеспечения единства измерений. Установление и применение норм точности измерений и приемочных значений в области использования атомной энергии

ГОСТ Р 50.05.11 Система оценки соответствия в области использования атомной энергии. Персонал. выполняющий неразрушающий и разрушающий контроль металла. Требования и порядок подтверждения компетентности

ГОСТ Р 58905 Сварка и родственные процессы. Словарь. Часть 3. Сварочные процессы

ГОСТ Р ИСО 17659 Сварка. Термины многоязычные для сварных соединений

Примечание — При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования — на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю «Национальные стандарты», который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя «Национальные стандарты» за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого

стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение. в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены термины и определения по ГОСТ Р 58905 и ГОСТ Р ИС0 17659.

4 Обозначения и сокращения

В настоящем стандарте применены следующие обозначения и сокращения:

Rm — предел прочности:

^₽о 2 — предел текучести:

А — относительное удлинение после разрыва;

Z — относительное сужение после разрыва;

Тк0 — критическая температура хрупкости в исходном состоянии;

KCU. KCV r — ударная вязкость с указанием температуры испытаний Г:

ВВЭР — водо-водяной энергетический реактор.

5 Общие положения

5.1 Механические свойства металла шва. металла наплавленной поверхности и сварного соединения контролируются по результатам проведения испытаний на статическое растяжение и ударный изгиб, сварного соединения при испытании на статический изгиб и/или сплющивание, а также антикоррозионной наплавленной поверхности при испытании на статический изгиб, которые следует проводить в соответствии с требованиями документов по стандартизации, включенных в

5.1.1 Методики (методы) измерений, используемые для определения значений характеристик механических свойств металла шва. металла наплавленной поверхности и сварного соединения при оценке соответствия в форме контроля, должны соответствовать требованиям [6]. [7] и ГОСТ Р 8.932.

5.1.2 Определение и подтверждение критической температуры хрупкости следует проводить в соответствии с требованиями конструкторской документации.

5.1.3 Испытание на статический изгиб металла антикоррозионной наплавленной поверхности проводят в соответствии с федеральными нормами и правилами в области использования атомной энергии, регламентирующими нормы расчета на прочность оборудования и трубопроводов атомных энергетических установок.

5.2 При испытаниях сварных соединений труб из сталей аустенитного класса и железоникелевых сплавов на сплющивание должен обеспечиваться просвет между стенками трубы, не превышающий норм, установленных конструкторской документацией или документами по стандартизации, включенными в [5], а при отсутствии таких норм — просвет, не превышающий двукратной толщины стенки сваренных труб.

5.3 При проведении оценки соответствия в форме контроля результаты испытаний на статический изгиб и сплющивание считают удовлетворительными, если при достижении заданного угла загиба по 11.3 при испытаниях на статический изгиб или просвета по 5.2 при испытаниях на сплющивание на растянутой стороне и на кромках образца не возникает трещин длиной более 20 % ширины образца при его ширине до 25 мм включительно и не более 5 мм при ширине образца свыше 25 мм.

5.4 Результаты испытания на статический изгиб металла антикоррозионной наплавки считают удовлетворительными при достижении угла загиба не менее 30 s для образцов с растяжением поверхности наплавленного покрытия и не менее 20 е для образцов с растяжением поверхности, перпендикулярной к линии сплавления с основным металлом, если в процессе испытания на растянутой стороне и на кромках образца не возникает трещин длиной более 20 % ширины образца, но не более 5 мм. и эти трещины не расположены в эоне сплавления антикоррозионного покрытия с основным металлом. Осмотр проводится визуально без применения увеличительных средств.

При испытании определяют место образования трещины:

а) в наплавленном металле;

б) в зоне сплавления с основным металлом;

в) в основном металле.

5.5 Критерием положительного результата испытаний на сплющивание трубных конструкций из титановых сплавов, определяемых на трубчатых образцах после снятия выпуклости шва. является отсутствие видимых невооруженным взглядом трещин при достижении просвета между пуансонами, равного 0.6D — для труб с отношением D/h выше 10 и равного 0.55 D ♦ 2ft — для труб с отношением D/h до 10 включительно, где D и ft — внутренний диаметр и толщина стенки трубы соответственно.

5.6 Критерием положительного результата испытаний на статический изгиб листовых конструкций из титановых сплавов, определяемых на плоских образцах, является отсутствие трещин при угле изгиба после разгрузки, равном 180 —а (где а —угол, образованный сторонами образца после изгиба), при радиусе оправки 2ft — для сплавов ВТ1-0 и ВТ1-00; 4ft — для сплавов ПТ-ЗВ. ЗМ. ТЛЗ. ТЛ5; 5ft — для сплавов 5В. 19 (где ft — толщина образца).

5.7 При контроле по результатам измерений с известными показателями точности следует руководствоваться правилами принятия решений в соответствии с ГОСТ Р 8.933.

5.8 При получении неудовлетворительных результатов испытаний следует руководствоваться требованиями [1].

5.9 8 таблицах 6.2. 7.2.9.2.10.2 приведены требования к механическим свойствам металла шва. металла наплавленной поверхности и сварных соединений в исходном состоянии.

5.10 Прочерк в соответствующих ячейках таблиц, приведенных в разделах 8—11. означает отсутствие требования к значению характеристики механических свойств.

5.11 Персонал, выполняющий контроль механических свойств металла шва. металла наплавленной поверхности и сварных соединений, должен быть аттестован в соответствии с ГОСТ Р 50.05.11.

5.12 Предел прочности на растяжение сварных соединений из алюминиевых сплавов, определяемых на плоских образцах с усилением шва. должен быть не менее 0.9 гарантированного предела прочности основного металла в отожженном состоянии.

5.13 Предел прочности комбинированных сварных соединений из алюминиевых сплавов разных марок определяется пределом прочности сварного соединения менее прочного сплава.

5.14 Значения предела прочности сварных соединений из алюминиевых сплавов должны определяться как среднее арифметическое результатов испытаний отдельных образцов. При этом результаты испытаний отдельных образцов должны быть не менее 95 % установленных норм.

6 Минимальные значения механических свойств металла шва и/или наплавленного металла для автоматической сварки (наплавки) под флюсом

6.1 Минимальные значения механических свойств металла шва и/или наплавленного металла для автоматической сварки (наплавки) под флюсом после окончательного отпуска (многократных промежуточных и окончательных отпусков) приведены в таблице 6.1.

6.2 Минимальные значения механических свойств металла шва н/или наплавленного металла для автоматической сварки (наплавки) под флюсом без термической обработки приведены в таблице 6.2.

Читайте также: