Мениск металла в кристаллизаторе

Обновлено: 04.10.2024

Во всех современных вертикальных УНРС поток стали, вытекая из промежуточного ковша, порождает в зоне мениска гидродинамическое турбулентное движение. Поскольку подобная зона расположена в медном кристаллизаторе, турбулентные потоки нарушают начало кристаллизации и ведут к ухудшению качества поверхности и приповерхностной области слитка. К основным, связанным с этими дефектами, относятся: поверхностные трещины из-за гетерогенной теплопередачи, поглощение шлакообразующей смеси, наличие глубоких следов качания и гетерогенной структуры кристаллизации.

Связь между началом кристаллизации и возмущениями в мениске является в настоящее время основным ограничителем процесса непрерывной разливки. В связи с этим был организован научный поиск новых технологических путей для питания кристаллизатора, для смещения этого ограничения вверх и повышения таким образом качества продукции непосредственно после отливки. Совместными усилиями западноевропейских институтов CRM и IRSID разработана новая технология для питания кристаллизаторов вертикальных УНРС, названная разливкой без мениска. Такая технология направлена на улучшение как поверхности слитка, так и его приповерхностной области.

Основная идея заключается в смещении зоны мениска вверх от зоны кристаллизации таким путем, чтобы форма и гидродинамические возмущения в мениске не оказывали больше влияния на кристаллизацию стальной оболочки. При такой концепции огнеупорная питающая насадка для удержания столба жидкой стали расположена выше кристаллизатора.

Кристаллическая структура, получаемая при разливке без мениска, гораздо тоньше, чем у слитка, разлитого обычным способом. Структура весьма гомогенна и воспроизводима аналогично поверхности слитка. При разливке без мениска расстояние между осями дендритов уменьшено вдоль первых 10 мм от поверхности слитка в 1,5 раза. Это означает, что скорость кристаллизации гораздо выше не только в начале процесса кристаллизации, но и ниже в кристаллизаторе. Это можно объяснить тем, что ферро-статическое давление при разливке без мениска гораздо выше, чем на обычной УНРС. Следовательно, условия теплообмена оказываются более упорядоченными, а контакт между оболочкой и кристаллизатором — более совершенным.

При разливке без мениска размер первичного зерна уменьшился в сравнении с обычной разливкой в 4 раза. Данный эффект наблюдается и на расстоянии 5 мм от поверхности слитка. Причем, поскольку размер зерна уменьшен, границы зерна распределены в структуре более равномерно. Таким образом удалось снизить тенденцию к растрескиванию во время горячей прокатки.

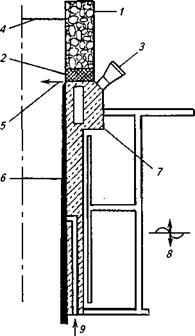

Оптимальная конфигурация кристаллизатора (рис. 24.22), отработанная в процессе исследований, содержит:

1) огнеупорную питающую насадку, изготовленную из двух частей: резервуара и соединительного кольца;

2) устройство газовой инжекции между огнеупором и медью;

3) усовершенствованную систему охлаждения верхней части медного кристаллизатора;

4) устройство для подачи специальной смазки;

5) устройство обычного качания кристаллизатора.

Огнеупорная питающая насадка выполняет две функции: 1) вмещает

Рис. 24.22.Разливка без мениска (оптимальная конфигурация кристаллизатора):

/ — резервуар с жидкой сталью; 2 — соединительное кольцо; 3 — УЗ-привод; 4— мениск; 5—инжекция газа; 6— закристаллизовавшаяся оболочка; 7— охлаждение верха кристаллизатора; 8— качание кристаллизатора; 9— жидкая смазка

столб жидкой стали, находящейся выше кристаллизатора (функция резервуара)', 2) обеспечивает хорошее соединение с медным кристаллизатором. Короткие временные интервалы между сериями в обычных промышленных УНРС не позволяют использовать подогрев питающей насадки. Поэтому выбранный материал должен обеспечивать хорошую тепловую изоляцию вместе с хорошей термостойкостью.

Назначение соединительного кольца сводится к предотвращению возможных возмущений: сталь должна кристаллизоваться в самой верхней части медного кристаллизатора. Благодаря наличию кольца обеспечивается хорошая граница между жидкой и твердой сталью.

При разливке без мениска требуемое расположение фронта кристаллизации обеспечивается следующими средствами теплового барьера:

6) огнеупорное соединительное кольцо строго ориентировано по отношению к внутренней поверхности медного кристаллизатора;

7) верхняя часть кристаллизатора спроектирована таким образом, чтобы обеспечить отвод большого теплового потока от стали сразу же с первых моментов ее контакта с кристаллизатором;

8) между медью и огнеупором инжектируется инертный газ; газовая инжекция на границе между медью и огнеупором выполняется через непрерывные щели, оборудованные между этими двумя материалами. Такая инжекция имеет двойной эффект: 1) создает тепловой барьер между медным кристаллизатором и соединительным кольцом; 2) «переплавляет» дендриты, пытающиеся расти из верхней части кристаллизатора.

Смазка раздела медь/сталь обеспечивается наличием смазки на мениске. При движении вниз слитка по мере качания кристаллизатора реализуется эффект «насоса», обеспечивающий перемещение смазки. Подобная технология неприменима для разливки без мениска. В связи с этим было разработано специальное устройство для подачи смазки, основанное на двух технологиях. В результате:

1) смазка впускается примерно на половине высоты кристаллизатора через множество мелких отверстий вдоль горизонтальной линии;

2) подача смазки осуществляется через стенки кристаллизатора;

3) смазка проникает в зазор между медным кристаллизатором и стальной оболочкой;

4) воздействуя на расход, можно получить некоторый подъем смазки над уровнем инжекции;

5) силы трения в кристаллизаторе значительно снижаются при инжекции смазки;

6) для смазки самого верхнего участка в кристаллизаторе применена технология УЗ-колебаний;

7) на каждой стороне кристаллизатора установлено по одному источнику УЗ-колебаний;

8) обычно частота колебаний составляет 15—20 кГц;

9) амплитуда колебаний вдоль кристаллизатора изменяется от 2 до 8 мкм;

10) подобная технология имеет тройной эффект: увеличивается теп-лоотвод от кристаллизатора, повышается стабильность условий кристаллизации и уменьшаются силы трения.

Технология МНЛЗ малых сечений Текст научной статьи по специальности «Технологии материалов»

Аннотация научной статьи по технологиям материалов, автор научной работы — Стеблов А. Б., Березов С. Н.

Представлены некоторые технологические параметры литейно-прокатного комплекса на участке машина непрерывного литья заготовки - прокатный стан.

Похожие темы научных работ по технологиям материалов , автор научной работы — Стеблов А. Б., Березов С. Н.

Улучшение внутренней макроструктуры непрерывнолитых заготовок путем изменения технологических условий разливки

Разработка и освоение технологии получения заготовок сечением 140x140 мм в ЭСПЦ-1 на МНЛЗ -1 РУП «БМЗ»

Technology of machines of continuous casting of slugs of small sections

Some technological parameters of the foundry and rolling complex at the area of the machine of the rolling steel slug continuous casting are presented.

Текст научной работы на тему «Технология МНЛЗ малых сечений»

г: г^тпгглтггп /ос

УДК 669 Поступила 22.09.2013

А. Б. СТЕБЛОВ, С. Н. БЕРЕЗОВ, ООО « ЛИТОН ТЕХНОЛОГИЯ»

ТЕХНОЛОГИЯ МНЛЗ МАЛЫХ СЕЧЕНИЙ

В [1] кратко изложен опыт реализации проекта микрозавода литейно-прокатного комплекса (ЛПК) для производства арматуры для строительства в объеме до 30 тыс. т в год. Проектирование и управление проектом осуществляет ООО «ЛИТОН ТЕХНОЛОГИЯ». Поставщиком основного технологического оборудования является фирма С1ММ (Китай).

В данной работе представлены некоторые технологические параметры ЛПК на участке МНЛЗ -прокатный стан. Основная задача - оптимизация технологии разливки стали, обеспечивающей максимальную производительность ЛПК при выполнении всех требований по качеству макроструктуры и поверхности непрерывнолитой заготовки. Второстепенная задача -определение координаты установки ножниц МНЛЗ и обеспечение необходимого теплосодержания заготовки в момент ее подачи в черновую клеть прокатного стана.

Сталь для производства строительной арматуры по ГОСТ Р 52544 выплавляется с химическим составом соответствующих марок Ст 3СП и 35ГС. Жидкая сталь после выпуска из 5-тонной печи раскисляется и доводится до заданного химического состава при сливе металла в сталеразливочный ковш. Металл сливается в ковш, разогретый до 1100 °С с перегревом относительно ликвидуса на 40-50 °С. В зависимости от химического состава температура ликвидуса рассчитывается по формуле:

^ликв= 153V — 88 С— 8 Si— 51S^n— 1,5Сг-4Ni-2Mo-5Cu-2V-30P-25S.

Металл из плавильной печи выпускается в ста-леразливочный ковш при температуре 15801610 °С. Одновременно на струю металла подаются необходимые раскислители и ферросплавы. По-

сле перелива металла в промежуточный ковш МНЛЗ поверхность металла утепляется и ковш закрывается футерованной крышкой. Перепад температуры металла между стальковшом и промков-шом составляет 80-90 °С. Промковш разогрет до 1000 °С и вмещает 1,8 т жидкого металла. В момент слива металла огнеупоры имеют температуру около 750 °С, но в процессе разливки кладка пром-ковша разогревается до 850 °С. Огнеупорная кладка ковша забирает около 15% тепла от массы жидкой стали, поэтому для сохранения стабильной температуры во время разливки 1540-1560 °С, кроме утепления зеркала металла и закрытия крышкой, включаются две газовые горелки с общим расходом природного газа до 1,2 м3/ч.

Оборудование фирмы С1ММ позволяет переливать металл в промковш через носик наклоняемого ковша или через донное отверстие при открытом стопоре. Разливка стали производится в сечение 70^70 мм, а при увеличении годового производства до 50 тыс. т - в сечение 80^90 мм. При радиусе разливочной дуги МНЛЗ 4 м возможно и производство товарной заготовки сечением 100x100 мм. Для обеспечения более легкого запуска МНЛЗ и уменьшения затягивания разливочного отверстия дозатора (Ц, = 10,5 мм) внизу дозатора установлена кольцевая газовая горелка с расходом газа 0,3 м3/т.

Скорость разливки и интенсивность охлаждения кристаллизатора являются важными параметрами управления процессом разливки. Заготовка должна выходить из кристаллизатора, имея достаточную толщину затвердевшего слоя (корочки), чтобы не произошло раздутия заготовки или прорыва из-за ферростатического давления жидкого металла. Для случая разливки углеродистой стали малых сечений была найдена зависимость формирования толщины корочки 5, мм, от скорости

ос //гтт* г: кгткштггг

разливки V, м/мин, и длительности кристаллизации t, мин:

5 = 4,3 - 1,22V + 0,9*. (2)

Для улучшения жидкотекучести стали и получения легкоплавких неметаллических включений производится присадка 1,2-1,3 кг/т силикокальция. Улучшает разливку стали использование в качестве раскислителя феррованадия до 0,8 кг/т, однако это увеличивает себестоимость заготовки. Известно, что пораженность металла поверхностными дефектами во многом зависит от температуры разливки стали и степени окисленности металла при разливке. Было установлено, что при температуре разливки стали >1570 °С количество продольных и поперечных трещин на поверхности заготовок резко возрастает. Минимальное количество поверхностных дефектов соответствует температуре стали в промковше 1545 °С при соотношении Мп^ < 25 и С/10 + < 0,035. Технология выплавки и разливки стали была отработана при среднем содержании углерода в стали 0,17%. Количество дефектов, связанных с жидкотекучестью стали, зависит и от соотношения марганца к кремнию, которое рекомендуется выдерживать Мп^ >2,0-2,5. Для снижения окисленности струи металла при выпуске металла из стальковша на пром-ковш укладывается кольцо из волокнистого огне-упора. Для защиты струи металла при выпуске из промковша в кристаллизатор к днищу промковша крепится гофрированная труба из огнестойкой ткани, которая поднимается специальным рычагом при удалении разливщиком образующегося шлака на мениске металла в кристаллизаторе. Газовая горелка также препятствует образованию окислительной среды вокруг струи металла.

Известно, что осевая неоднородность, рыхлость, дефекты макроструктуры в сечении заготовки зависят как от качества самой жидкой стали, так и от условий разливки (скорости и температуры разливки). Особенно это проявляется при уменьшении сечения заготовки, поскольку снижается ферростатическое давление столба жидкой стали. Если скорость охлаждения - кристаллизация стали высока, то столбчатые кристаллы встречаются в центре сечения и зона твердо-жидкого состояния не получает развития. В возникающую осевую пористость ликвируют С, S и Р. В результате необходимо решать компромиссную задачу определения оптимального соотношения скорости разливки V, температуры разливки Тр, скорости охлаждения металла в кристаллизаторе и в ЗВО (зона вторичного охлаждения). При мягком охлаждении в ЗВО, когда температура поверхности заготовки постоян-

на и составляет 1120 °С, зона столбчатых кристаллов снижается почти в 2 раза и составляет 8 мм. ЗВО имеет длину 1700 мм, при давлении воды 3 атм на заготовку подается 0,6 л/кг или 0,18 м3/ч.

При таком режиме охлаждения зона равноосных кристаллов в центре заготовки увеличивается, что почти в 3 раза снижает осевую рыхлость. При скорости разливки 3 м/мин и мягком охлаждении лик-вационная неоднородность соответствует 1-2-му баллу, тогда как при интенсивном охлаждении -4-му баллу. Механизм качания кристаллизатора -синуисоидальный с амплитудой 5-10 мм.

Учитывая ограничение по габаритам ЛПК, необходимо точно установить момент реза заготовки на ножницах, чтобы не попасть при порезке в зону жидкой фазы. Из практики работы МНЛЗ ВНИИМЕТМАШ на заготовках сечениями 60x80 и 82x82 мм было получено выражение, позволяющее с достаточной точностью определить металлургическую длину Ьт, при которой в центре заготовки происходит окончательная кристаллизация:

где а - расстояние от центра заготовки до поверхности, см; V - скорость разливки, м/мин.

Формула справедлива при температуре разливки Тр = 1550-1560 °С.

Рассматривая вариант разливки на МНЛЗ заготовки сечением 70x70 мм при V = 3 м/мин, по формуле (3) получаем Ьт = 3,52 м.

На заготовках с максимальным сечением 80х 90 мм при той же скорости разливки полная кристаллизация произойдет на расстоянии Ьт = 5,17 м от оси мениска кристаллизатора, при разливке товарной заготовки сечением 100x100 мм Ьт = 7,2 м.

Необходимой технологической операцией для обеспечения качества поверхности заготовки является подача масла на мениск кристаллизатора. Первоначально поставщик оборудования рекомендовал использование рапсового масла в количестве до 700 г/т. Однако при этом на поверхности заготовки образовывались дефекты в виде плен и раскатанных пузырей. Качество поверхности заготовок значительно улучшилось при использовании смеси парафина (50%) и петролатума (50%) при расходе смеси 270 г/т. Эта смесь позволяет увеличить температуру вспышки масла с 115 до 260 °С. В данном случае смазка не сгорает сразу на зеркале металла, а доходит до зоны контакта кристаллизатора с образующейся корочкой металла. В момент порезки на ножницах температура поверхности составляет 980 °С, а в центре заготовки -1460 °С. Поскольку длина раскатного поля на стане составляет 9 м в одну сторону, то заготовка на

/гтт* г: кгтештггп /07

МНЛЗ режется на длины от 1,5 до 2,1 м, соответственно масса заготовки меняется от 60 до 80 кг. В черновой реверсивной клети заготовка катается в 5-7 проходов, цикл прокатки в черной клети -до 120 с, поэтому заготовка остывает на рольганге в течение 120-150 с. Для выбора технологии прокатки и калибровки необходимо знать теплосодержание заготовки перед прокаткой.

В настоящее время в научно-технической литературе опубликованы десятки статей, описывающих модели расчета температурного поля и теплосодержания заготовки перед прокаткой и в процессе прокатки. Однако точность всех расчетов по этим моделям зависит от установленного аЕ = аи + ак, где аЕ - суммарный коэффициент теплообмена; аи и ак - соответственно коэффициент теплоотдачи излучением и конвекцией.

Полагаем, что зависимость распределения температуры по сечению заготовки подчиняется параболическому закону:

После подстановки этих показателей в уравнение (7) получим упрощенное выражение для расчета температуры поверхности:

где 7>, Тц - соответственно температура в расчетной точке сечения и центре заготовки; K - коэффициент, зависящий от размеров сечения и марки стали; X - расстояние от расчетной точки до центра. Принимаем, что в течение рассматриваемого времени разность температуры центра и поверхности постоянна, т. е. AT = ТП—ТЦ= const. Авторами [2] установлено, что в зависимости от размера сечения заготовки коэффициент K хорошо описывается гиберболической зависимостью. С некоторым приближением его можно рассчитывать по выражению: K = 1,05/ a . Потерями тепла от контакта нижней поверхности заготовки с рольгангом пренебрегаем.

Средняя по сечению температура будет равна:

Потеря температуры в заготовке может быть найдена по упрощенной формуле, где время задается в секундах. Для расчета Т^ принимаем Тц = 1495 °С, равной температуре солидуса в момент порезки заготовки на ножницах.

Тогда по формуле (5) расчетная Т^ = 1449 °С.

Подставляя в формулу (5) Тц из выражения (4), получаем температуру поверхности:

где Тф - средняя температура по сечению заготовки в момент t = 0.

В работе [2] после численных преобразований уравнения Стефана-Больцмана для расчета потери температуры горячего металла лучеиспусканием получено выражение для расчета углеродистых сталей квадратного сечения:

для сталей при температуре выше 800 °С можно принять с = 0,166 кал/(кг-°С).

Подставляя данные в формулу (9), рассчитываем снижение температуры:

АТ = (432-273) = 162 °С.

Средняя температура заготовки через 150 с охлаждения составит 1017 °С. Температура поверхности, вычисляемая по формуле (8), составит 860 °С. При расчете температуры поверхности Г0п подставляется в градусах Кельвина.

Практика работы на линейном стане С1ММ показывает, что мощность двигателей стана позволяет начать прокатку заготовки при таком теплосодержании, тем более, что в результате прокатки заготовка разогревается от работы деформации. В данном случае разогрев может составить не менее 40оС по массе заготовки. Прирост температуры от прокатки можно определить по формуле [3]:

где Р = ав(Глик-Г/-75)/1500 (аи - предел прочности стали при 20 °С, кг/мм2, Т - температура

(средняя) в конкретном проходе, °С); — = —— -

Для повышения теплосодержания заготовки перед началом прокатки в непосредственной близости от ножниц МНЛЗ был установлен индуктор общей мощностью 1140 кВТ, состоящий из двух блоков длиной по 1500 мм.

Характеристики установки индукционного подогрева: ивх = 380 В; ивых = 800 В; f = 10 кГц. В случае подогрева заготовки сечением 70x70 мм потребляемая мощность < 400 кВт/т, при нагреве заготовки сечением 80x90 мм - < 360 кВт/т.

Установка обеспечивает температуру заготовки перед прокаткой Т^ =ТП=ТЦ= 1100 °С, что позволяет получать хорошее качество арматуры при минимальных затратах электроэнергии на прокатном стане.

Для предотвращения появления дефектов на поверхности заготовок необходимо выдерживать требуемое соотношение в стали Мп^ < 25

После порезки на ножницах заготовка в течение 10 с должна передаваться по рольгангу на прокатный стан. Упрощенные инженерные формулы позволяют рассчитать теплосодержание заготовки перед прокаткой. В момент входа заготовки в прокатную клеть среднемассовая температура заготовки составляет 1017 °С, поверхности - 860 °С. Для выравнивания температуры заготовки по сечению и подогрева поверхности металла целесообразно подогревать заготовку на установке индукционного нагрева мощностью 1140 кВт. В процессе прокатки выделяется тепло деформации, эквивалентное приросту температуры на 40 °С.

1. С т е б л о в А. Б., Б е р е з о в С. Н., Т а и р б е к о в М. М. и др. Проектирование и строительство металлургического микрозавода // Литье и металлургия. 2013. № 1. С. 17-20.

2. Р и м е н В. Х., Б р о в м а н М. Я., К у л и к А. Б. Инженерная методика расчета температурного режима прокатки на заготовочных станах // Изв. вузов. Черная металлургия. 1974. № 8. С. 66-69.

3. С т у к а ч А. Г. Расчет охлаждения металла при горячей прокатке // Сталь. 1955. № 7. С. 626-629.

Исследование гидродинамики жидкой стали в кристаллизаторе МНЛЗ Текст научной статьи по специальности «Математика»

Аннотация научной статьи по математике, автор научной работы — Стулов В. В., Горнаков А. И.

Приведены результаты течения в разные моменты времени окрашенной струи жидкости в горизонтальной плоскости на мениске модели кристаллизатора, а также картины перемешивания измельченных частичек в разные моменты времени. Моделирование на воде выполнено соблюдением равенства критерия Рейнольдса . В работе использована модель новой конструкции погружного разливочного стакана.

Похожие темы научных работ по математике , автор научной работы — Стулов В. В., Горнаков А. И.

Моделирование процессов течения металла в кристаллизаторе МНЛЗ при подаче стали через прямоточный стакан

Численное моделирование гидродинамических процессов, протекающих в кристаллизаторе МНЛЗ при продувке аргоном

STUDY OF HYDRODYNAMICS OF LIQUID STEEL IN THE MOLD CONTINUOUS CASTER

The results of flow at different times colored liquid jet in a horizontal plane at the meniscus model of the mold, as well as pictures of mixing crushed particles at different points in time. Simulation of the water holds equality of the Reynolds number . We used a model of the new construction submersible glass bottling.

Текст научной работы на тему «Исследование гидродинамики жидкой стали в кристаллизаторе МНЛЗ»

В.В. Стулов, А.И. Горняков

ИССЛЕДОВАНИЕ ГИДРОДИНАМИКИ ЖИДКОЙ СТАЛИ В КРИСТАЛЛИЗАТОРЕ МНЛЗ

Институт машиноведения и металлургии ДВО РАН, г. Комсомольск-на-Амуре

Приведены результаты течения в разные моменты времени окрашенной струи жидкости в горизонтальной плоскости на мениске модели кристаллизатора, а также картины перемешивания измельченных частичек в разные моменты времени. Моделирование на воде выполнено соблюдением равенства критерия Рей-нольдса. В работе использована модель новой конструкции погружного разливочного стакана.

Ключевые слова: кристаллизатор МНЛЗ, погружной стакан, критерий Рейнольдса.

В настоящее время при разработке новых способов и устройств для непрерывной разливки стали в кристаллизатор машины непрерывного литья заготовок (МНЛЗ) [1] стоит актуальная задача исследования гидродинамики расплава и поведения наводимой шлакообра-зующей смеси на модели кристаллизатора.

В работе [2,3] приведены результаты моделирования гидродинамики жидкой стали на плоской модели при разливе расплава через стакан эксцентричными отверстиями. Недостаточная глубина расположения выходных отверстий стакана модели вносит существенную погрешность в полученные результаты.

В работе [4] приведены результаты моделирования разливки стали через два погружных стакана на прозрачной модели кристаллизатора.

В настоящей работе ставилась цель исследовать гидродинамику расплава в горизонтальной плоскости кристаллизатора, определить параметры истекающих струй в горизонтальной плоскости, состояние шлаковой смеси на поверхности мениска расплава.

Параметры прозрачной модели кристаллизатора, м: высота НМ = 0,3; длина широкой стенки ЬМ = 0,39; длина узкой стенки Вм = 0,05.

В нижней части модели установлена перегородка с отверстиями в виде сот диаметром 4 мм для равномерного вытекания воды.

Параметры модели погружного разливочного стакана, м: диаметр наружный ёМ = 0,036; диаметр внутренний ёМ0 = 22-10-3; размеры выходных отверстий - 9Х25-10-3; смещение отверстий - 0,018; глубина погружения стакана в модель кристаллизатора - 0,05.

Параметры разливки стали Ст.3 в промышленный кристаллизатор: скорость разливки - 0,55 м/мин, температура разливки составляет 1530 °С.

Параметры рабочего пространства промышленного кристаллизатора, м: высота НП = 1,2; толщина ВП = 0,2; ширина ЬП = 1,55.

На рис. 1 показана схема экспериментальной установки для моделирования истечения жидкой стали в кристаллизаторе МНЛЗ.

Экспериментальная установка на рис. 1 состоит из прозрачной модели кристаллизатора 1 с перегородкой 2 и отверстиями 3, модели погружного разливочного стакана 4 с двумя выходными отверстиями 5, сливного коллектора 6 с патрубком 7 и краном 8, разливочной емкости 9 со стопором 10, дополнительной емкости 11 со сливной трубой 12 и краном 13, трубы 14 с краном 15, цифровой видеокамеры 16.

Работа экспериментальной установки на рис. 1 осуществляется следующим образом. Вода по трубе 14 через открытый кран 15 поступает в дополнительную емкость 11 и через сливную трубу 12 при открытом кране 13 поступает в разливочную емкость 9 и заполняет её.

© Стулов В.В., Горнаков А.И., 2010.

После заполнения водой емкости 9 производится заполнение емкости 11. При заполненной емкости 11 и закрытых кранах 14 и 8 установка готова к разливке жидкости в модель кристаллизатора 1.

Рис. 1. Схема экспериментальной установки для моделирования гидродинамики жидкой стали и шлакообразующей смеси в кристаллизаторе МНЛЗ:

1 - прозрачная модель кристаллизатора; 2 - перегородка; 3 - отверстия; 4 - модель погружного разливочного стакана; 5 - выходные отверстия; 6 - сливной коллектор; 7 - патрубок; 8, 13,15 - кран; 9 - разливочная емкость; 10 - стопор; 11 - дополнительная емкость; 12 - сливная

труба; 14 - труба; 16 - цифровая видеокамера

Затем поднимается стопор 10 и вода из разливочной емкости 9 через погружной разливочный стакан 4 с двумя выходными отверстиями 5 поступает в прозрачную модель кристаллизатора 1 и заполняет её.

Одновременно открывается кран 15 и вода по трубе 14 поступает в дополнительную емкость 11. После погружения выходных отверстий 5 разливочного стакана 4 в воду производится впрыскивание через насадки окрашивающей жидкости в отверстие 5 с окрашиванием истекающих струй. Одновременно открывается кран 8 и вода через отверстия 3 в перего-

родке 2 поступает в сливной коллектор 6 и через патрубок 7 удаляется из модели кристаллизатора 1. Перемещением стопора 10 в разливочной емкости 9 добиваются одинакового погружения выходных отверстий 5 в воду в прозрачной модели кристаллизатора 1. Процесс истечения окрашенных струй жидкости в вертикальной и горизонтальной плоскостях, а также перемешивание мелких частичек размером 1-2 мм на мениске жидкости в кристаллизаторе записываются на цифровую видеокамеру 16.

Варианты визуализации течений моделирующей жидкости в модели кристаллизатора:

1. Впрыскивание окрашивающей жидкости в модель погружного стакана.

2. Подача (наведение) на поверхность мениска жидкости нетонущих частичек размером 1-2 мм с плотностью 350 кг/м3.

Процесс истечения жидкости записывается на цифровую камеру ЕХ-БЦСАБЮ) со скоростью съемки 30-300 кадр/с при эффективном количестве пикселей - 6 млн.

В качестве основного параметра, характеризующего степень турбулентности струи расплава в кристаллизаторе, является критерий Рейнольдса [4] Яе = ю-¡/V.

Обозначения: ю - скорость расплава в кристаллизаторе, м/с; I - характерный размер, м; V - кинематическая вязкость расплава, м2/с. В качестве I выбираем половину длины широкой грани кристаллизатора.

При разливке стали Ст.3 в промышленный кристаллизатор с параметрами ю = 0,1-1 м/с, I = Ы2 = 0,75 м и V = 0,86-10-6 м2/с получаем значение Яеп = (0,872-8,72>105.

Теплофизические свойства разливаемой стали Ст.3 [5]: ^ = 1508 °С: и = 1465°С; С1 = 718 и С2 = 832 Дж/(кг-К), где С1, С2 - теплоемкость стали соответственно в твердом и жидком состояниях; 4, tс - температура стали соответственно в жидком и твердом состояниях.

В качестве моделирующей жидкости в прозрачной модели кристаллизатора выбрана вода [4]. Теплофизические параметры воды [6] при t = 20°С; р = 998 кг/м3; V = 1,0Ы0-6 м2/с; Ср = 4183 Дж/(кг-К); X = 0,6 Вт/(м-К).

1. Впрыскивание окрашивающей жидкости в выходные отверстия модели погружного стакана.

О способах воздействия на процесс формирования стальной непрерывнолитой заготовки Текст научной статьи по специальности «Технологии материалов»

Аннотация научной статьи по технологиям материалов, автор научной работы — Столяров Александр Михайлович, Сомнат Басу, Потапова Марина Васильевна, Дидович Сергей Владимирович

Ученые кафедры металлургии черных металлов института металлургии, машиностроения и материалообработки ФГБОУ ВПО «Магнитогорский государственный технический университет им. Г.И. Носова» и кафедры металлургии и материалообработки Индийского института технологии (г. Мумбай) объединились в творческий коллектив. В рамках российско-индийского сотрудничества этот коллектив исследует возможность воздействия на процесс формирования стальной непрерывнолитой заготовки с целью получения измельченной структуры металла. В статье рассмотрены основные способы внешних воздействий на кристаллизующийся металл непрерывнолитой заготовки с целью улучшения его качества .

Похожие темы научных работ по технологиям материалов , автор научной работы — Столяров Александр Михайлович, Сомнат Басу, Потапова Марина Васильевна, Дидович Сергей Владимирович

Методика определения рациональной длины поддерживающей системы узких граней непрерывнолитого сляба для предотвращения выпучивания

Определение длины лунки жидкого металла в непрерывнолитых слябах из трубной стали с использованием эффекта «Искусственного раздутия» заготовки

ABOUT THE METHODS OF IMPACT ON THE STEEL CONTINUOUS CASTING BILLET FORMING

The scientists of the Ferrous Metallurgy Department, Institute of Metallurgy, Mechanical Engineering and Materials Processing, Nosov MSTU and colleagues from Department of Metallurgical Engineering and Materials Science, Indian Institute of Technology Mumbai have organized a working group.This group within the Russian-Indian collaboration investigates the possibility of the impact on the process of steel continuous casting billet in order to produce a fine metal structure. The basic methods of external influences on solidified metal in billet in order to improve its quality are described in the article.

Текст научной работы на тему «О способах воздействия на процесс формирования стальной непрерывнолитой заготовки»

Кафедра металлургии черных металлов МГТУ им.Г.И. Носова с 75-летней историей известна в России и за рубежом. Основателем научной школы по доменному производству был проф., д-р техн. наук МЛ Стефанович, по сталеплавильному производству -проф., д-р техн. наук АМ.Бигеев. В настоящее время активные научные изыскания ведутся зав. кафедрой, проф., д-р техн. наук В.А. Бигеевым, проф., д-р техн. наук А.М. Столяровым, проф., д-р техн. наук С.К. Сибагатуллиным, проф., канд. техн. наук В.Н. Селивановым, доцентами, канд. техн. наук Ю.А. Колесниковым, Б.А. Будановым, В.Г. Дружковым и другими сотрудниками кафедры. Для решения актуальных научных и производственных проблем тесные связи поддерживаются с металлургическими предприятиями: ОАО «ММК», ОАО «НТМК», ОАО «Мечел», ОАО «Ижсталь», ОАО «Уральская сталь», ЗАО «ММК-Ме1а1иу1» Турция), с учеными кафедры металлургии и материалообработки Индийского института технологии (г.Мумбай).

0 СПОСОБАХ ВОЗДЕЙСТВИЯ НА ПРОЦЕСС ФОРМИРОВАНИЯ СТАЛЬНОЙ НЕПРЕРЫВНОЛИТОЙ ЗАГОТОВКИ

Столяров А.М.1, Сомнат Басу2, Потапова М.В.1, Двдович C.B.1

1 Магнитогорский государственный технический университет им. Г.И. Носова Россия

2 Индийский институт технологии, г. Мумбай

Аннотация. Ученые кафедры металлургии черных металлов института металлургии, машиностроения и материалообработки ФГБОУ ВПО «Магнотогорский государственный технический университет им. Г.И. Носова» и кафедры металлургии и материалообработки Индийского института технологии (г. Мумбай) объединились в творческий коллектив. В рамках российско-индийского сотрудничества этот коллектив исследует возможность воздействия на процесс формирования стальной непрерывнопитой заготовки с целью получения измельченной структуры металла. В статье рассмотрены основные способы внешних воздействий на кристаллизующийся металл непрерывнолитой заготовки с целью улучшения его качества.

Ключевые слова: непрерывнолитая заготовка, качество, внешние воздействия, структура.

Ученые кафедры металлургии черных металлов института металлургии, машиностроения и материалообработки ФГБОУ ВПО «Магнитогорский государственный технический университет им. Г.И. Носова» и кафедры металлургии и материалообработки Индийского института технологии (г. Мумбай) объединились в творческий коллектив. В рамках российско-индийского сотрудничества этот коллектив исследует возможность воздействия на процесс формирования стальной непрерывнолитой заготовки с целью получения измельченной структуры металла.

Основные способы внешнего воздействия на кристаллизующийся металл

В статье рассматриваются такие способы внешнего воздействия на кристаллизующийся металл, которые не приводят к изменению размеров поперечного сечения отливаемой заготовки, что характерно, например, дня обжатия заготовки с жидкой сердцевиной в процессе разливки [1].

Рассматриваемые способы внешних воздействий условно делятся на три большие группы: статические, динамические и смешанные [2, 3].

К статическим способам относятся следующие:

- введете через метек металла в кристаллизатор экзогенных центров кристаллизации (модафика-торов, инокуляторов);

- регулирование интенсивности охлаждения зеркала металла в кристаллизаторе (^^^дательное, электронно-лучевой обогрев, электрошлаковый обогрев, плазменный обогрев, в^^^шо-^говая подпитка и др.);

- введение через мениск металла в кристаллизатор водоохлаждаемых холодильников без динамического воздействия.

Динамические способы воздействия:

- механическое перемешивание металла при помощи специальных мешалок или продувки аргоном в кристаллизаторе, промежуточном и сталеразливочном ковшах;

- электромагнитное перемешивание (тдокцион-ное, кондукционное) металла в кристаллизаторе и в зоне вторичного охлаждения;

- генерирование упругих колебаний вибрационными и виброимпульсными преобразователями в кристаллизаторе и в зоне вторичного охлаждения.

Смешанные способы представляют собой:

- введение через мениск металла в кристаллизатор расходуемых холодильников (ленты, доволоки, гранул и др.);

- введение через мениск металла в кристаллизатор водоохлаждаемых холодильников с динамическим воздействием;

- продувка через метек металла в кристаллизаторе аргоном с порошками;

- газоимпульсная обработка, заключающаяся в

Столяров А.М. Сомнат Басу, Потапова М.В. Дидмич С.В.

периодическом вакуумном всасывании металла и последующем его выталкивании через огнеупорный металлопровод в полость кристаллизатора.

Из рассмотренных статических способов внешнего воздействия перспективным является введение через мениск металла в кристаллизатор модификаторов, инокуляторов. Модифицирование [4] представляет собой процесс искусственного изменения структуры (измельчения, диспергирования) под воздействием небольших количеств специально вводимых добавок. При этом изменяются вид, форма и характер распределения неметаллических включений, что в целом приводит к улучшению механических и технологических свойств стали. Модификаторы первого рода являются инокуляторами - это тугоплавкие примеси и их соединения, способов стать зародышевой фазой, превратиться в центры кристаллизации. К элементам-инокуляторам относятся ванадий, ниобий, титан, бор. При затвердевании стали образуются карбонитриды этих элементов, выступающие в качестве центров кристаллизации металла. В сталь достаточно ввести 0,03-0,12% ванадия или 0,02-0,05% ниобия для повышения прочности, хладостойкости, снижения абразивного износа в результате измельчения зерна и упрочнения дисперсными карбонитридами.

Модификаторы второго рода - ингибиторы представлены поверхностно-активными примесями, ограничивающими рост кристаллов (зд)ен). Они имеют ограниченную растворимость в жидкой фазе. К таким примесям относятся щелочноземельные элементы -кальций, магний, барий.

Редкоземельные металлы, например церий и лантан, являются переходными элементами по влиянию на структуру металла, обладающими свойствами как инокуляторов, так и ингибиторов.

Лучшие результаты по усвоению жидким металлом и влиянию на служебные свойства стали получаются при совместном применении хотя бы по одному элементу из каждой группы модификаторов, например ванадия или ниобия совместно с кальцием - комбинированных модификаторов. Такие модификаторы могут также включать в себя модификаторы первого рода -инокуляторы и переходные модификаторы редкоземельные металлы). Комплексные модификаторы могут состоять из нескольких модификаторов первого рода.

Введение модификаторов в процессе разливки металла в промежуточный ковш или в кристаллизатор позволяет существенно снизить угар легкоокисляю-щихся элементов и повысить эффективность обработки металла. Для введения модификаторов в виде мелких кусковых материалов рекомендуется широко использовать бункера с дозирующими устройствами, в виде наполнителей порошковой проволоки - трайб-аппараты. Следует отметить, что введение присадок на самой поздней стадии - в кристаллизатор требует соблюдения высокой стандартизации процесса разливки металла.

Из динамических способов внешних воздействий наиболее популярным является электромагнитное перемешивание металла [5]. Внутри отливаемой заготовки в лунке жидкого металла создаются циркуляци-

онные потоки, которые усиливают теплоперенос и снимают перегрев расплава над температурой ликвидуса, обламывают вершины столбчатых кристаллов, создавая дополнительные центры кристаллизации. Это ведет к уменьшению ширины столбчатых кристаллов и увеличению ширины зоны равноосных кристаллов, что повышает частичность металла, снижает осевую ликвацию и опасность образования трещин.

Кроме улучшения внутреннего строения заготовки возможно решение и другой задачи - повышение качества поверхности заготовки и подповерхностной зоны вследствие образования равномерной по всему периметру толщины корочки затвердевшего металла, снижения количества неметаллических включений в металле и вероятности образования газовых пузырей. Для этого применяется электромагнитное торможение, когда гидродинамические потоки, создаваемые электромагнитными силами, уменьшают турбулентность и скорость потоков расплава ш отверстий погружного стакана.

Различают индуктивный и кондуктивный способы электромагнитного перемешивания. По первому способу с помощью индукционых катушек создается переменное магнитное поле, наводящее в расплаве внутри заготовки вихревые токи Фуко. В результате взаимодействия токов с магнитным полем возникают электромагнитные силы, вызывающие вынужденную циркуляцию расплава. По второму способу при помощи электромагнитов создается постоянное магнитное поле, а через заготовку пропускается постоянный электрический ток. При этом возникают результирующие силы, перпендикулярные направлению движения тока и магнитным силовым линиям.

Индуктивный способ имеет низкий коэффициент полезного действия, поэтому необходимо применять индукторы большой мощности и габаритов, что вызывает сложности с их размещением. При индуктивном способе через ролики должен подводиться ток большой величины, между роликом и заготовкой может образоваться дуга, вызывающая оплавление металла и нарушение работы устройства ЭМП. Чаще всего применяются индуктивные электромагнитные устройства на сортовых MHJI3.

В ЭСПЦ ОАО «ММК» кристаллизаторы сортовой пятиручьевой MHJI3 радиального типа оборудованы устройствами электромагнитного перемешивания металла фирмы «ABB Automation Systems». Это устройство представляет собой укороченную катушку, расположенную с внешней стороны нижней части гильзы кристаллизатора. Для изучения влияния параметров ЭМП на процесс формирования кристаллических зон заготовки и развитие химической неоднородности металла были проведены исследования при непрерывной разливке стали с содержанием углерода 0,65-0,90% [6]. Разливка стали осуществлялась открытой струей на заготовки сечением 150*150 мм со скоростью вытягивания 2,3-2,5 м/мин. В ходе исследований варьировались частота тока в диапазоне 3,0-5,5 Гц при постоянной величине силы тока 400 А, а также сила питающего устройство тока в интервале 300-500 А при постоянной частоте тока 3,5 Гц. В результате было установлено, что ЭМП металла позволяет уменьшить ширину зоны столбчатых кристаллов

с анизотропными свойствами металла и увеличить площадь зоны крупных равноосных кристаллов с изотропными свойствами. Наиболее сильное влияние на размеры зоны крупных равноосных кристаллов оказывает сила тока, питающего устройство для ЭМП, по сравнению с частотой тока (рис. 1).

Однако наряду с положительным влиянием ЭМП на качество заготовки было отмечено увеличение количества прорывов корочки затвердевшего металла заготовки под кристаллизатором. Толщина оболочки аварийного «^лка» была на 1-3 мм меньше в случае использования ЭМП металла вследствие чрезмерно интенсивной циркуляции расплава, вызывающей размывание затвердевшей корочки.

2,5 3,0 3,5 4,0 4,5 5,0 5,5 6,0 Частота тока, Гц

350 400 450 Сила тока, А

Характер взаимодействия макрохолодильников с расплавом определяется температурой холодильника, величиной перегрева стали над температурой ликвидуса, соотношением размеров холодильника и кристаллизатора.

0,5 1,0 ' 1,5 2,0 2,5

Степень развития дефекта «центральная пористость», баллы

Рис. 2.Рюультаты оценки дефекта «центральная пористость» в сортовой заготовке из стали марок 70 и 85 при разливке закрытой струей с ЭМП (сплошная линия) и без ЭМП (пунктирная линия)

Для механизированного ввода ленты в жидкую лунку заготовки используется установка, схема которой представлена на рис. 3.

При опытном опробовании применялась лента из стали марок 45 и Ст.5пс толщиной 1,6 мм и шириной 380 мм в рулоне массой 2,3 т. Установлена зависимость скорости ввода ленты при условии ее гарантированного расплавления от скорости вытягивания из кристаллизатора слябов сечением (250-300)*(1550-1850) мм и от величины перегрева металла в промежуточном ковше над температурой ликвидуса [7].

Рис. 1. Зависимость относительной площади темплета

сортовой заготовки, занимаемой крупными равноосными кристаллами, от частоты тока (вверху) и силы тока (внизу) в устройстве ЭМП

Для дальнейших исследований был рекомендован режим перемешивания с пониженными значениями частоты и силы тока: 3,5 Гц и 350 А. Применение такого режима позволило полностью исключить прорывы металла по трещинам и уменьшить общее количество прорывов корочки заготовки под кристаллизатором на 86% (отн ). При изучении качества макроструктуры стали марок 70 и 85, разливаемой закрытой струей, установлено (рис. 2), что при использовании разработанного режима ЭМП степень развития дефекта «цен^адьнад пористость» заготовки снижается примерно вдвое - в среднем с 1,3 до 0,7 балла.

Широко опробован способ смешанного воздействия на кристаллизующийся металл, заключающийся во введении через мениск металла в кристаллизаторе расходуемых микрохолодильников в виде дисперсных инокуляторов или макрохолодильников в виде ленты.

Рис. 3. Схема установки для ввода стальной ленты в кристаллизатор на металлургическом предприятии

Ввод ленты в расплав позволяет быстро снять перегрев металла, ускорите процесс затвердевания, в результате чего осевая химическая неоднородность сляба уменьшается с 1,0-2,0 до 0-0,5 балла, а степень развития внутренних трещин - на 0,5-1,0 балла.

Столяров A.M., Сомнат Басу, Потапова М.В. Дидович C.B.

Выполненный обзор способов внешнего воздействия на кристаллизующийся металл непрерывноли-той заготовки будет способствовать правильному выбору направления исследования для коллектива российско-индийских ученых-металлургов.

1. Мошкунов В.В., Столяров А.М., Казаков A.C. Снижение осевой химической неоднородности трубной стали в результате мягкого обжатия непрерывнолитого сляба // Вестник Магнитогорского государственного технического университета им. Г.И. Носова. 2012. №2(38). С. 24-25.

2. Паршин В.М., Буланов Л.В. Непрерывная разливка стали. Липецк: ОАО «НЛМК», 2011. 221 с.

3. Скворцов А.А., Акименко А.Д., Ульянов В.А. Влияние внешних воздействий на процесс формирования слитков и заготовок. М.: Металлургия, 1991. 216 с.

4. Голубцов В.А. Теория и практика введения добавок в сталь вне печи. Челябинск, 2006. 403 с.

5. Столяров А.М., Селиванов В.Н. Непрерывная разливка стали. Ч. 1. Конструкция и оборудование МНЛЗ: учеб. пособие. Магнитогорск: ГОУВПО «МГТУ», 2007. 154 с.

6. Столяров А.М., Великий А.Б., Юречко Д.В. Повышение эффективности разливки стали на высокопроизводительных сортовых МНЛЗ: монография. Магнитогорск: МГТУ, 2009. 126 с.

Исаев О.Б. Создание комплексной технологии улучшения внутреннего строения непрерывнолитого сляба из низколегированных сталей: автореф. дис. . д-ра техн. наук: 05.16.02. М., 2010. 39 с.

INFORMATION ABOUT THE PAPER IN ENGLISH

ABOUT THE METHODS OF IMPACT ON THE STEEL CONTINUOUS CASTING BILLET FORMING

Somnath Basu - Teaching Assistant, Indian Institute of Technology Bombay, Mumbai. Phone: +912225767613. E-mail: som-nathbasu@iitb.ac.in.

Abstract. The scientists of the Ferrous Metallurgy Department, Institute of Metallurgy, Mechanical Engineering and Materials Processing, Nosov MSTU and colleagues from Department of Metallurgical Engineering and Materials Science, Indian Institute of Technology Mumbai have organized a working group.This group within the Russian-Indian collaboration investigates the possibility of the impact on the process of steel continuous casting billet in order to produce a fine metal structure. The basic methods of external influences on solidified metal in billet in order to improve its quality are described in the article.

Keywords: billets, quality, external influences.

1. Moshkunov V.V., Stolyarov A.M., Kazakov A.S. Decrease of axial chemical heterogeneity in tube steels during soft-reduction of continuous casting slabs. Vestnik Magnitogorskogo gosudarstvennogo tekhnicheskogo uni-versiteta im. G.I. Nosova. [Vestnik of Nosov Magnitogorsk State Technical University]. 2012, no. 2 (38), pp. 24-25.

2. Parshin V.M., Bulanov L.V. Nepreryivnaya razlivka stall [Continuous cast

ing of steel]. Lipetsk: «NLMK» OJSC, 2011, 221 p.

3. Skvortsov A.A., Akimenko A.D., Ulyanov V.A. Vliyanie vneshnih vozdeystviy na protsess formirovaniya slitkov i zagotovok [Influence of external impacts on the forming of ingots and billets]. Moscow: Metallurgy, 1991, 216 p.

5. Stolyarov A.M., Selivanov V.N. Nepreryivnaya razlivka stali. Ch. 1. Kon-struktsiya i oborudovanie MNLZ: ucheb. posobie [Continuous casting of steel. Part One. Construction and equipment CCM: Textbook]. Magnitogorsk, 2007, 154 p.

6. Stolyarov A.M., Velikii A.B., Yurechko D.V. Povyishenie effektivnosti razlivki stali na vyisokoproizvoditelnyih sortovyih MNLZ: monografiya [Improving the efficiency of casting on high-grade casters: monograph]. Magnitogorsk, 2009, 126 p.

7. Isaev O.B. Sozdanie kompleksnoy tekhnologii uluchshenia vnutrennego stroenia nepreryivnolitogo slyaba iznizkolegirovannykh staley [Creating of complex technology for improvement of continuous cast slabsinternal structure in low-alloy steels]. Extended abstract of Ph.D. dissertation, Moscow, 2010, 39 p.

Читайте также: