Металл применяемый в оптике

Обновлено: 08.05.2024

Нитроцеллюлоза была одним из первых искусственных полимеров и широко применялась в производстве очковых оправ (рис. 1), до тех пор пока ее использование не было запрещено во многих странах из-за проблем с воспламеняемостью.

Рис. 1. Нитроцеллюлоза была одним из первых разработанных полимерных материалов

Она характеризуется твердостью, хорошим блеском, способностью сохранять форму и стабильность в жарком и влажном климате. Материал может быть размягчен и отформован, но с соблюдением особых мер осторожности, так как температура его воспламенения составляет 90 °C, что лишь на несколько градусов выше температуры размягчения материала.

Со временем он желтеет, а некоторые специалисты отмечают при его нагревании запах нафталина.

Ацетат целлюлозы является долговечным «компромиссным» материалом. Он легкий, прочный, прост в обработке, достаточно инертен (хотя и склонен к побелению) и подвержен воздействию большинства растворителей, таких как ацетон (рис. 2). Оправы из ацетата целлюлозы и нитроцеллюлозы можно идентифицировать по металлическим шарнирным креплениям оправы и металлическим стержням внутри заушников.

Рис. 2. Ацетат целлюлозы – легкий, прочный и простой в работе материал со стабильными характеристиками

Акриловая смола, или плексиглас (полиметилметакрилат, ПММА), использовалась для производства легких, прозрачных или окрашенных оправ, с довольно стабильными характеристиками и в то же время гибких. Однако при относительно высокой температуре размягчения работа с материалом была достаточно сложной, так как он сжимался и деформировался при перегревании. Данный материал был популярен в 1950–60-х годах, когда его применяли для изготовления полуободковых оправ.

Пропионат целлюлозы аналогичен ацетату целлюлозы, но обладает большей гибкостью при меньшей плотности (и как следствие, меньшим весом). Он изготавливается методом литья полимеров под давлением; цветной эффект достигается окрашиванием, напылением или лакировкой. Материал прочный, обладает хорошей эластичностью и достаточно устойчив к старению. Однако при перегревании он сжимается, что требует соблюдения припусков при установке линз. Оправа из такого материала может быть повреждена при очистке спиртсодержащими веществами.

Эпоксидные смолы, такие как Optyl, являются термореактивными материалами, не требующими пластификаторов. Optyl получают из жидкой полимерной смеси, которую отливают в форме и отверждают. Цвет наносится красителем аналогично окрашиванию линз; соединительные детали вставляются в процессе отливки. Ярким отличительным признаком оправы из материала Optyl служит отсутствие каких- либо металлических элементов внутри заушников для придания жесткости конструкции (рис. 3). Интересным свойством эпоксидных смол является наличие термической памяти. Оправа из такого материала при нагревании для подгонки формы и последующем охлаждении, затвердев, принимает свою изначально отлитую форму без нарушений своей структуры. Эпоксидные смолы устойчивы к горению и не деформируются. Также считается, что они гипоаллергенны.

Рис. 3. Оправа из материала Optyl без металлических конструкций в заушниках

Полиамиды (нейлоны) главным образом используются в производстве детских оправ, защитных и солнцезащитных очков, а также временных очков при афакии. Для производства изделий из этого материала применяется технология литья полимеров под давлением, позволяющая получить прочные, мягкие, гибкие оправы, плохо поддающиеся изменению. Подгонка заушников возможна только при наличии металлических конструкций. Полиамиды устойчивы к большинству распространенных растворителей. Однако из- за сжатия при нагревании линзы устанавливаются в оправы, изготовленные из этого материала, холодным способом.

Сополиамиды являются смесями различных полиамидов или сополимеров с другими пластмассами. Оправы из этого материала изготавливаются методом литья полимеров под давлением. Они легкие, прочные, устойчивые к истиранию и воздействию растворителей и инертны с точки зрения дерматологии. Однако чрезмерное нагревание вызывает сжатие материала; кроме того, он чувствителен к температурному шоку.

Силиконовая резина – мягкий и гибкий материал с высокой кислородопроницаемостью, используемый для изготовления переносицы оправы, внутренней части рамки и т. д. Он эластичен при температуре от –50 до +200 °C.

Композитные материалы

Эти материалы обычно состоят из очень тонких, но прочных волокон, введенных в пластмассу. Прочность материала зависит от направления волокон. Идеальное расположение волокон производителями не разглашается и фактически не может быть определено. Некоторые характеризуют функциональные свойства композитных материалов как «причудливые». Наиболее распространенным и известным композитным материалом для изготовления очковых оправ является углеродное волокно (рис. 4).

Рис. 4. Оправа из углеродного волокна

- Состав: 80% нейлона и 20% углеродных волокон.

- Прочность и легкость.

- Цвет наносится покрытием или лакировкой.

- Линзы в оправах, изготовленных с использованием углеродного волокна, нередко удерживаются специальными винтами.

Металлы

- из металлической основы (металл конструкции оправы);

- нанесенного покрытия (плакирование, обычно несколько слоев);

- слоя лака;

- пластмассовых элементов – заушников и носоупоров (как правило, их изготавливают из ацетата целлюлозы или силикона).

При изготовлении очковых оправ применяются никель и медно-никелевые сплавы. Наиболее известные из них – нейзильбер и монель. Чистый (или практически чистый) никель используется редко из- за частых аллергических реакций на него и его сплавы.

Модели из нейзильбера составляют основу современных коллекций оправ средней и низкой ценовых категорий (рис. 5). Материал получил большое распространение в производстве оправ благодаря низкой стоимости, простоте в работе и достаточной устойчивости к коррозии. Обычно он плакируется или покрывается лаком, однако некоторые недорогие модели изготавливаются без нанесения дополнительных покрытий, подвергая пользователя риску вредного воздействия никеля. Специалистам не следует забывать об этом, подбирая клиенту с повышенной чувствительностью к металлам оправу из этого материала.

Рис. 5. Нейзильбер широко используется в производстве оправ

- материал не содержит серебра (!);

- он на 12–25 % состоит из никеля, остальное – это медь, цинк или магний;

- входящая в его состав медь обеспечивает гибкость, а никель – устойчивость к коррозии;

- наиболее часто используется для креплений заушников и придания заушникам жесткости.

- легкостью и мягкостью;

- устойчивостью к потускнению и образованию пятен;

- прочностью и жесткостью, что затрудняет подгонку формы;

- обязательностью анодирования, гальванизации или нанесения специального покрытия.

Рис. 6. Титан – в высокой степени коррозионностойкий, прочный и гипоаллергенный материал

- легкость, прочность, инертность;

- относительная гипоаллергенность;

- гибкость;

- устойчивость к коррозии и истиранию;

- сложность процесса производства и, как следствие, дороговизна;

- окрашивание нанесением покрытия или ионным осаждением;

- наличие примесей, которые могут вызывать аллергию;

«Чистым» называется титан, содержащий 98% этого металла. Бета-титан с содержанием титана около 80% – более эластичный и твердый, чем «чистый титан». Бета-титан применяется для изготовления большинства титановых оправ. Он состоит из 73% титана, 22% ванадия, 4% алюминия и 1% примесных элементов. Его основными характеристиками являются прочность, гибкость, тонкость и легкость. Он также более гипоаллергенен, чем все остальные сплавы.

Бронза содержит минимум 60% меди, также в ее состав входят олово, цинк и свинец. Материал имеет желтый или коричневый цвет. Бронза обладает достаточной устойчивостью к коррозии и является основным металлом, который используется в качестве базового при изготовлении позолоченных изделий.

Бериллиево-медный сплав является материалом с блестящей серебряно-белой поверхностью. Он очень прочный и содержит в основном медь с добавкой 1,75 % бериллия и 0,2 % кобальта. Сплав гибкий, тягучий и подходит для изготовления очень тонких заушников или сложных деталей рамки.

Сплавы с памятью формы – это группа сплавов, изделия из которых способны возвращаться в исходную форму после ее изменения. Однако они могут сломаться при многократном сгибании под острым углом. В основном такие сплавы используются для заушников и переносицы в сочетании с традиционными материалами, из которых изготавливаются все остальные части оправы. Самым известным металлом с памятью формы является сплав системы «никель – титан» – нитинол. Данный металл имеет «сверхэластичность» и повышенную усталостную прочность; он в восемь раз более пружинящий, чем пружинная сталь.

Плакирование металлических оправ

Элементы, используемые для плакирования металлических оправ, включают в себя позолоту, рутений, родий, хром, никель, серебро и медь.

Плакирование золотом, или позолота, – это нанесение слоя золота определенной пробы на металлическую основу. Качество используемого золота определяется клеймом с пробой, выражающей процент или содержание частей металла в 1000 частей (по массе) сплава. Оправы, плакированные золотом, показывают хорошую устойчивость к коррозии, но могут вызывать кожные реакции при длительном контакте с кожей.

Рутений – типичный представитель платиновых металлов. Это дорогостоящий материал, но зато он имеет хорошую устойчивость к коррозии и истиранию. Его оттенки варьируют от бело-голубого до серебристо- серого, и поэтому металл часто используется для получения серого с красноватым отливом цвета орудийной бронзы.

Родий – также представитель платиновых металлов. Он имеет высокую отражательную способность после полирования и применяется для механического нанесения покрытий на металл-основу. Оправы, покрытые родием, необходимо защищать от коррозии с помощью дополнительного слоя.

Хром – твердый серебристый металл, обладающий достаточно сильной реактивностью.

Никель, серебро и медь редко используются в качестве материала покрытия поверхности, но часто применяются для создания дополнительного слоя в целях улучшения прилегания и эластичности оправы.

Лакировка оправ

Большинство металлических оправ и некоторые пластмассовые оправы покрываются органическим материалом для улучшения противокоррозионных свойств или для косметической привлекательности. Материал для лакировки может быть в жидком виде или, в случае металлических оправ, в виде порошка. Используемые полимерные покрытия включают в себя полиметилметакрилат, полиуретан и эпоксидные смолы.

Выводы

Материалы и методы, используемые при производстве оправ, со временем существенно варьировались, следуя изменению моды и предпочтений потребителей, что делало некоторые материалы популярными в один период времени и забытыми – в другой. Сегодня в моде многослойные ярко окрашенные пластиковые модели и тонкие титановые безободковые конструкции с клепочным (то есть без винтов) креплением линз.

Благодаря новым методам производства и все большей доступности материалов титан стал широкодоступным и относительно недорогим в производстве. Оправы новых стилей изготавливаются из сверхтонкого листового титана и разных сплавов – для создания более широких и модных, гибких и легких форм.

В условиях жесткой конкуренции между производителями оправ такие материалы, как металл с памятью формы Flexon, широко копируются разными производителями, обеспечивая клиенту больший выбор (рис. 7). Даже более старые материалы на основе эпоксидных смол (такие как Optyl), используемые для изготовления оправ, вернулись на рынок.

Рис. 7. Такие материалы, как Flexon с эффектом памяти формы, широко копируются производителями

В оптике очковые оправы иногда считаются «бедными родственниками» очковых линз, так как все, что от них требуется, – это удерживать линзы на месте. Однако отсутствие необходимого допуска для пары линз может стать прямым результатом проблемы с оправой. Также важно помнить, что кожные реакции довольно распространены, и их частота выше частоты распространения первичной открытоугольной глаукомы.

Авторы: Эндрю Кейрл (Andrew Keirl), оптометрист компании Jennings & Jennings Opticians

Ричард Пейн (Richard Payne), оптик

Материалы, используемые в производстве металлических оправ

Если Вы решили приобрести для себя очки в металлической оправе, советуем Вам обратить внимание на наш сегодняшний материал. В нём мы расскажем, какие именно металлы сегодня предпочитают производители оправ и каковы их свойства.

По разным данным доля металлических оправ на оптическом рынке в настоящее время составляет 60-70%. В зависимости от страны, региона и даже конкретного оптического салона эти данные могут сильно разниться. Какие материалы предпочитают сегодня использовать производители для изготовления металлических оправ и каковы их свойства? Ответы на эти вопросы вы найдете в нашем материале.

Немного материаловедения

Все металлы можно разделить на черные, к которым относят железо и его сплавы, например стали и чугуны, и на остальные, так называемые цветные металлы и сплавы. Наличием железа (за исключением тех случаев, когда оно используется в качестве легирующей добавки) цветные металлы похвастать не могут, зато они обладают рядом характеристик, за которые их любят производители очковых оправ. По физическим свойствам все цветные металлы можно разделить на тяжелые, имеющие плотность более 4,5 г/см3 (к ним, в частности, относят свинец, золото, олово, серебро, никель, медь, цинк, платину и др.), и легкие, с плотностью менее 4,5 г/см3 (это алюминий, титан и марганец).

Для оптика имеют значение главным образом четыре основные группы металлов, каждая из которых требует особого к себе отношения: это сплавы меди, нержавеющая сталь, алюминий и титан. Особняком стоит золото cо свойственной ему спецификой обработки, которой мы сегодня непременно коснемся.

Сплавы меди

Медь - это один из первых металлов, освоенных человеком. На острове Кипр медные рудники существовали уже в III тыс. до н. э. От названия острова медь, кстати, и получила свое латинское название Cuprum. В качестве легирующих элементов в сплавах меди чаще всего используют никель, цинк, олово, свинец, железо, бериллий. По составу легирующих элементов сплавы меди разделяют:

- на латуни (сплав меди с цинком)*;

- бронзы (сплав меди с оловом);

- медно-никелевые сплавы.

За каждым из этих трех названий стоит отдельное семейство материалов. Для нас представляют интерес в первую очередь те из них, что нашли применение в производстве очковых оправ. Итак:

- Латунь марки Л85**. Соня Лангерман (Sonja Langermann), автор статьи «Материалы, используемые в производстве металлических оправ», опубликованной в 2008 году немецким оптическим журналом Focus в рубрике «Мастерская»***, указывает на то, что из-за высокой вероятности коррозии использование латуни этой марки производителями очковой оптики значительно сократилось.

Подытоживая наш разговор о сплавах меди, хотелось бы отметить, что для изготовления недорогих оправ производители сегодня довольно часто используют нейзильбер как материал рамки и оловянную бронзу как материал заушников. Для оправ более высокого качества, а соответственно, и более высокой ценовой категории нередко применяется комбинация монеля и сплава Blanka Z, который, как указывалось выше, подходит для изготовления заушников и переносицы. Высокопрочный, но при этом достаточно гибкий монель годится также для производства ободков оправ. Мелкие детали даже в дорогих оправах могут быть изготовлены из нейзильбера, который хорошо обрабатывается и великолепно поддается пайке. Те компании, которые производят оправы по технологии «золото на подкладке», нередко используют его и в качестве материала основы.

Что касается оптиков, то для них оправы, выполненные из сплавов меди, интересны в первую очередь своей умеренной ценой и удобством работы с ними. Они поддаются пайке, их ремонт не требует наличия дорогостоящего оборудования. Главный же недостаток оправ из сплавов меди - это высокая подверженность коррозии, которая «открывает двери» для контакта кожи пользователя с никелем - аллергеном номер один среди металлов, используемых в производстве очковых оправ. Для того чтобы предотвратить этот контакт, производители наносят на поверхность никельсодержащих оправ специальные покрытия. В случае если единственной защитой от никеля служит лакокрасочный слой, велика вероятность того, что со временем мягкий лак изотрется, и ионы никеля смогут свободно проникать в кожу.

Нержавеющая сталь

- Нержавеющая сталь, или нержавейка. Данный материал довольно популярен у производителей оправ. Он относится к черным металлам и представляет собой сплав на основе железа. Элемент, который делает обычную сталь нержавеющей, - это хром. Его в составе стали должно содержаться не менее 10,5%, в противном случае высокая коррозийная стойкость сплава будет поставлена под угрозу. Производители качественных стальных оправ часто используют сталь с 18%-м содержанием хрома и 10%-м содержанием никеля****. Это так называемая хромоникелевая сталь. Кроме уже упомянутых нами железа, хрома и никеля она содержит 0,12% углерода и до 1% прочих примесей. Иногда сталь с таким составом называют медицинской. Ее действительно используют для изготовления медицинских инструментов. Благодаря своей высокой плотности она устойчива к образованию царапин, в которых обычно скапливается грязь, являющаяся благоприятной средой для размножения микробов. Устойчива нержавейка и к воздействию кислот и щелочей, в том числе при высоких температурах.

К плюсам работы с нержавеющей сталью для производителей оправ можно отнести следующие: возможность изготовления из нее очень легких и филигранных оправ (механические свойства нержавеющей стали позволяют снизить толщину используемых материалов, уменьшая в итоге вес изделия без ухудшения прочностных характеристик); легкость обработки (стальные оправы легко декорировать); невысокая относительно других материалов со схожими свойствами цена.

Оптики любят нержавеющую сталь за ее пластичность (пластические возможности нержавеющей стали облегчают им установку линз в оправу, уменьшая риск их растрескивания) и легкость выправки (стальную оправу легко подогнать к лицу клиента). А вот ремонт оправ из нержавеющей стали может быть сопряжен с некоторыми сложностями: операции по пайке и сварке стальных оправ в условиях оптической мастерской затруднены из-за того, что при высоких температурах сталь становится хрупкой.

- Гениум. Этот относимый к нержавеющим сталям высокотехнологичный сплав был разработан более двадцати лет назад исключительно для удовлетворения нужд оптической промышленности. Его удельный вес соизмерим с весом титана, а вот прочность на разрыв практически вдвое выше. Важным достоинством гениума является и его гипоаллергеность. Безопасность и биосовместимость этого сплава подтверждены исследованиями института Фраунхофера - одного из ведущих научно-исследовательских институтов Германии. О детальном же его составе до сих пор мало что известно, он все еще хранится в секрете. Доподлинно мы знаем лишь то, что гениум не содержит никеля. Поверхность гениума - твердая и гладкая, что обеспечивает ему оптимальную устойчивость к коррозии и долговечность.

Алюминий

Алюминий как будто создан для изготовления очковых оправ: он устойчив к коррозии, необычайно легок (в три раза легче, чем сталь, и в два раза легче, чем титан), биосовместим. Недостаток алюминия - его невысокая прочность, да и упругие свойства алюминия оставляют желать лучшего. Так что материал подходит по большей части лишь для изготовления довольно толстых оправ. Произвести пайку и сварку алюминиевых деталей в условиях оптической мастерской довольно сложно, поэтому обычно соединение деталей алюминиевых оправ осуществляется за счет винтов или заклепок, которые при необходимости легко заменить. Несмотря на то что на оптическом рынке есть производители оправ, специализирующиеся на изделиях из алюминия, и список их, надо сказать, постепенно расширяется, по большей части этот материал все же используется в целях декорирования.

Титан

- «Чистый» титан. «Чистый» титан (Pure Titan) находится ближе всех к химически чистому титану, ибо состоит из него более чем на 99,2%. Этот материал абсолютно не содержит никеля и считается стопроцентно гипоаллергенным, он не подвержен коррозии, необычайно легок и отличается довольно хорошими упругими свойствами. Однако со временем «чистый» титан становится хрупким (это свойство он унаследовал от химически чистого титана). Для оптика важно знать, что ремонт титановых оправ предполагает наличие специального оборудования. Спаять титановую оправу на обычной установке не получится: в присутствии кислорода титан быстро окисляется при нагревании, что препятствует надежному присоединению припоя. Пайку или сварку следует производить в вакууме или в среде инертных газов. Одним из самых эффективных способов ремонта титановых оправ считается лазерная сварка.

Еще одной особенностью «чистого» титана является его склонность к самопроизвольной «холодной сварке», которая имеет место при взаимодействии титановых поверхностей. Для того чтобы избежать их «сцепления», производители оправ используют в титановых оправах винты, выполненные из других металлов, например из нейзильбера или нержавеющей стали, но не из титана. По той же причине крепежные винты они предусмотрительно прокладывают шайбами, которые можно обнаружить при развинчивании. Чаще всего шайбы выполнены из нержавеющей стали.

- Бета-титан. Бета-титан (Beta-Titan) - это сплав титана, который имеет в своем составе 22% ванадия и 4% алюминия. Таким образом, доля собственно титана составляет в нем 74%. В отличие от «чистого» титана бета-титан не является хрупким. Он эластичен, гибок и прочен и благодаря этим качествам находит широкое применение в производстве изящных безободковых конструкций. В пользу бета-титана говорят также его устойчивость к коррозии, биосовместимость, долговечность, возможность нанесения покрытий и окрашивания в разные цвета. Но, как и в случае с оправами из «чистого» титана, оправы из бета-титана довольно сложно ремонтировать. Их пайка или сварка должны производиться в условиях контролируемого состава газовой среды.

Как бы то ни было, бесспорно то, что оправы, которые изготовлены из флекс-титана и схожих с ним сплавов, обладают эффектом «памяти» формы. Даже если оправу из флекс-титана старательно деформировать, она все равно без искажений вернется к своей изначальной форме. Как правило, попытки спаять или сварить флекс-титан не увенчиваются большим успехом.

Следует принять во внимание, что флекс-титан и аналогичные ему сплавы не используются производителями для изготовления ободков и мелких деталей оправ - для этих целей они предпочитают медные сплавы и, реже, «чистый» титан. Также полезно знать, что материал все же подвержен старению, хотя оно и наступает через длительное время.

Золото

Как уже отмечалось, золото - мягкий металл, и потому филигранные оправы из него изготовить довольно сложно. К недостаткам оправ из массивного золота можно также причислить их высокую цену и довольно ощутимый вес. Последнее вполне закономерно, учитывая, что золото относится к одним из самых тяжелых металлов. Само по себе золото не обладает хорошими упругими свойствами и легко деформируется, при работе плоскогубцами на нем могут остаться следы. Зато золото обладает хорошей способностью к спаиванию и свариванию, не говоря уже о его эстетических свойствах.

* Фотографию очков из латуни выпуска примерно 1800 года мы обнаружили на страницах диссертации «Взгляд на историю очков и их применение в Германии после 1850 года» (Der geschaerfte Blick zur Geschichte der Brille und ihrer Verwendung in Deutschland seit 1850), выполненной Сусанной Бук (Марбург, 2002).

** Двухкомпонентные латуни маркируют буквой «Л» и цифрой, указывающей на содержание меди в сплаве. Так, маркировка Л85 означает, что в сплаве содержится порядка 85 % меди.

*** См.: Langermann S. Materialien von Metallbrillenfassungen // Focus. 2008. N 11. S. 43.

**** Безникелевая нержавеющая сталь также существует. Оправы из нее показаны в первую очередь тем людям, которые страдают аллергией на никель.

***** См.: Langermann S. Materialien von Metallbrillenfassungen // Focus. 2008. N 11. S. 45.

****** См.: Sonnenberg F. Brillen-altenativen fuer Kinder mit Kontaktallergien // Focus. 2012. N 5. S. 44.

В данной статье мы предприняли попытку систематизировать имеющуюся у нас информацию о металлах, используемых в производстве очковых оправ. Надеемся, что представленный материал будет вам полезен и поможет легче определиться с выбором металлической оправы.

ПРИ ПОДГОТОВКЕ СТАТЬИ ИСПОЛЬЗОВАНЫ МАТЕРИАЛЫ ЖУРНАЛА FOCUS (2008. N 11; 2012, N 5), А ТАКЖЕ САЙТОВ «ТЕХНОЛОГИИ» (TECHNOINSCHOOL.INFO) И BSZ (OPUS.BSZ-BW.DE

Не такой уж и бесполезный: металлические метаповерхности в фотонике

Всему свое время и место. Эта поговорка вполне применима и к определенным веществам, элементам и химическим соединениям. Как бы ученым ни хотелось иметь в своем распоряжении «универсального солдата», которого можно было бы использовать и в оптике, и в акустике, и биоинженерии, многие материалы так же хороши в одной отрасли, как плохи в другой. Подобное касается и металлов, которые уже давно считают ужасным материалом для работы в области фотоники, акцентирующей свое внимание на оптических сигналах. Металлы в фотонике это, одним словом, потери, т.е. очень сильное рассеяние электрической энергии. Однако ученым из Оттавского университета (США) решили показать, что металлы не такие уж и бесполезные в фотонике, создав массив из металлических наночастиц, показавший высокую добротность. Какие вещества использовались для создания массива, как он работает, какие конкретно показывает результаты, и как его можно применить на практике? Об этом нам поведает доклад ученых. Поехали.

Основа исследования

Интерес ученых к металлам в фотонике объясняется рядом уникальных свойств и характеристик. К примеру, использование таких наноматериалов позволяет ограничивать свет до субволновых масштабов и увеличивать локальное поле. Металлы также обладают собственными нелинейными оптическими постоянными, которые намного больше, чем у диэлектрических материалов.

Когда идет речь про субволновой масштаб, отдельные наноструктуры демонстрируют локализованные поверхностные плазмонные резонансы (LSPR от localized surface plasmon resonances), когда электромагнитные поля взаимодействуют с плазмой свободных электронов проводника на интерфейсе металл-диэлектрик.

В зависимости от своей формы отдельная наночастица может быть поляризована падающим световым лучом, действуя как дипольная антенна и задерживая свет на короткий период времени.

Кроме того, в отличие от других фотонных резонансных устройств, резонирующие диполи на метаповерхности могут быть легко доступны для луча, распространяющегося в свободном пространстве.

Другими словами, подобный плазмонный метаповерхностный резонатор способен предоставить ряд крайне важных и полезных функций и особенностей: нелинейные оптические эффекты без фазового синхронизма, сильно локализованное усиление поля, многомодовый режим и пространственно локализованный оптический отклик.

Проблема в том, что подобный чудо-материал хорош на бумаге, когда на практике возникает ряд проблем. Одной из самых часто упоминаемых является низкий Q-фактор, т.е. показатель добротности* метаповерхностей на основе LSPR, что вызвано омическими потерями, присутствующими в металлах на оптических частотах.

Добротность* — параметр колебательной системы, определяющий ширину резонанса и характеризующий, во сколько раз запасы энергии в системе больше, чем потери энергии за время изменения фазы на 1 радиан. Чем выше добротность колебательной системы, тем меньше потери энергии.

Данный показатель крайне важен, особенно учитывая, что он связан со временем взаимодействия света и вещества, а также с усилением электрического поля. Если добротность метаповерхности остается на низком уровне, то все ее теоретические преимущества так и останутся теоретическими.

В рамках поисков решения этой проблемы возникла идея связанных между собой нанорезонаторов, генерирующих общий оптический отклик. При этом плазмонные метаповерхности, усеянные большим числом наноструктур, могут поддерживать подобные коллективные резонансы, называемые резонансами поверхностной решетки (SLR от surface lattice resonances).

В такой структуре отдельные отклики от поверхностных плазмонов массива отдельных наноструктур образуют коллективный отклик, который сочетается с порядками дифракции в плоскости периодической матрицы. Результатом этого является высокая добротность системы.

Однако на практике в метаповерхности на основе SLR пока что удавалось достичь добротности Q = 430. Хотя в теории этот показатель может достигать 10 3 за счет правильного проектирования размеров отдельных наноструктур и периода решетки. Такая дикая разница между теорией и практикой объясняется множеством факторов: плохая пространственная когерентность световых лучей, небольшие размеры матрицы, брак в ходе изготовления и необходимость использовать адгезионный слой.

Именно эта разительная разница между тем, что обещает теория, и тем, что получается на практике, и стала основной причиной проведения данного исследования, как заявляют сами его авторы. Они решили выяснить, какие факторы сильнее других влияют на наблюдаемую добротность метаповерхности на основе SLR: геометрия наноструктуры, размер массива или пространственная когерентность источника света. Данный анализ позволил создать метаповерхность с невероятно высоким показателем добротности.

Результаты исследования

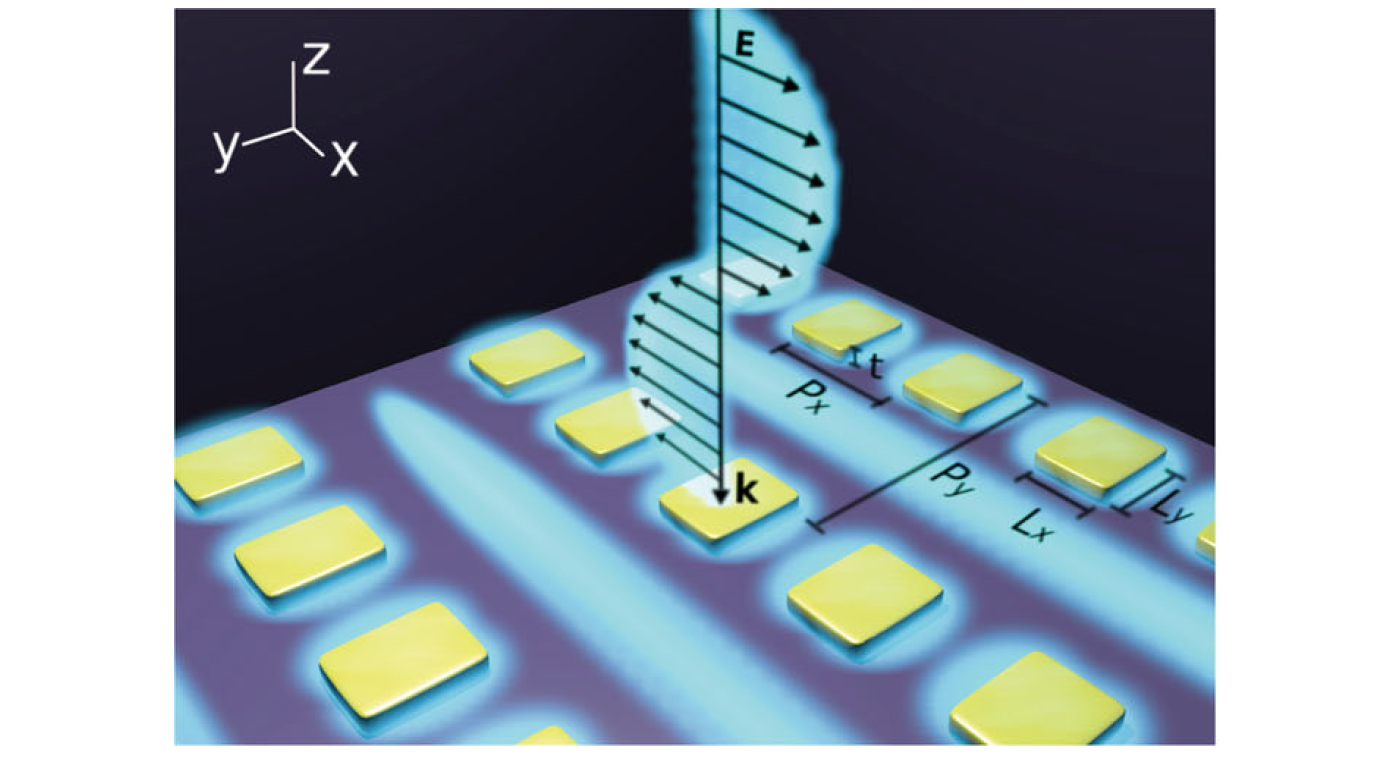

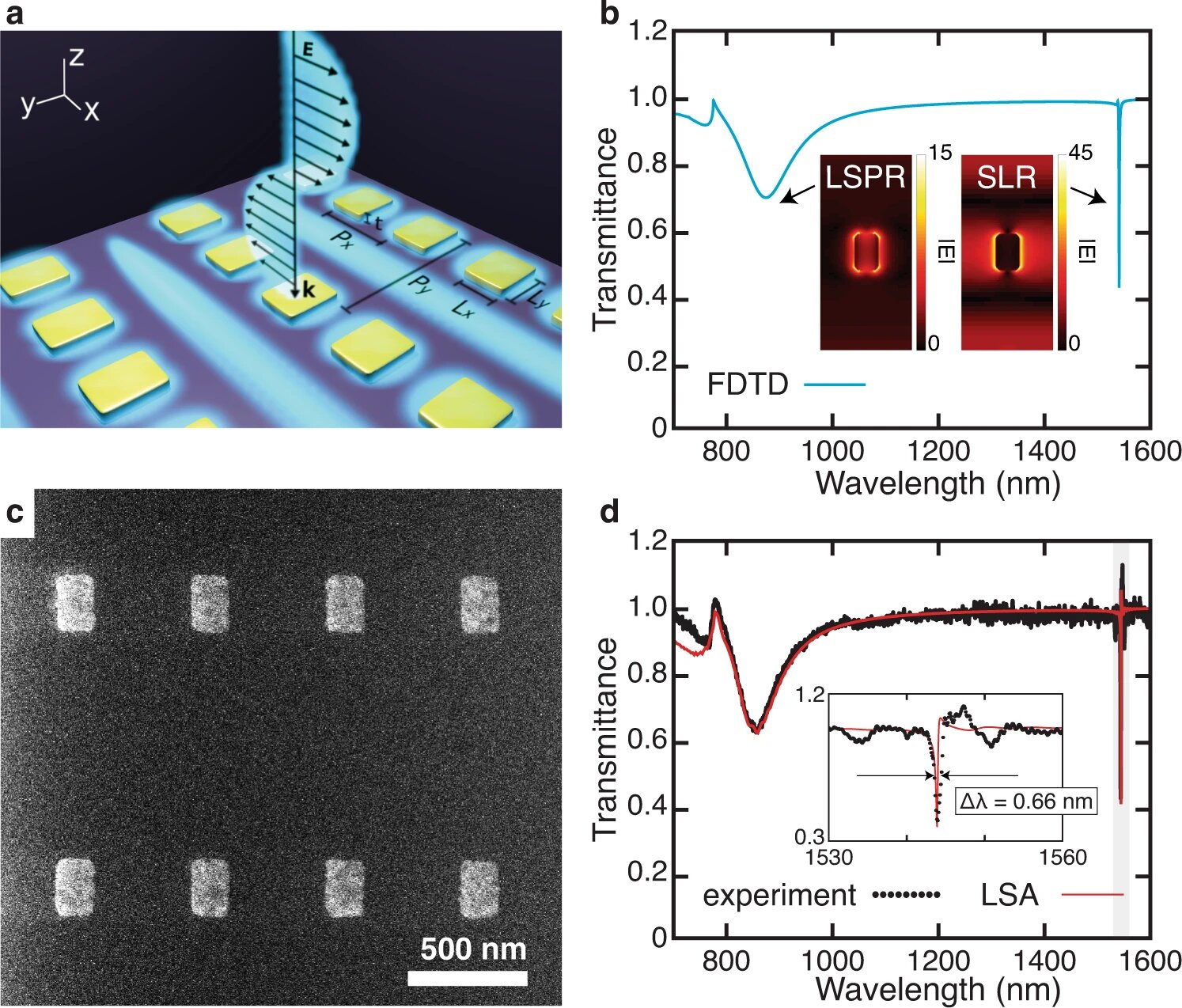

Метаповерхность, рассматриваемая в труде, состоит из прямоугольного массива прямоугольных наноструктур золота, упакованных в однородную подложку из кварцевого стекла (1а).

Изображение №1

Постоянная решетки Py = 1060 нм была именно таковой, чтобы уместить длины волны SLR в телекоммуникационное окно. А Px = 500 нм позволила увеличить плотность наночастиц и, следовательно, увеличить коэффициент гашения резонанса.

Стоит также отметить, что для достижения высокой добротности также была важна высокая степень однородности среды, где располагаются наноструктуры.

На 1b показан прогноз, в котором при луче с x-поляризацией ожидается, что метаповерхность будет поддерживать LSPR на λLSPR = 830 нм и SLR первого типа около λSLR = 1550 нм. Ширина SLR существенно уже, чем у LSPR, что соответствует гораздо большей добротности. На снимке 1c показано готовое устройство, а на 1d измеренные спектры пропускания, которые соответствуют теоретическим.

Ученые отмечают, что полуширина в данной конфигурации составляет всего Δλ = 0.66 нм, а это соответствует добротности Q = 2340, что уже на порядок выше ранее достигнутого показателя добротности для метаповерхностей.

Подготовив устройство к анализу, первым делом было решено проанализировать влияние поляризуемости наночастиц.

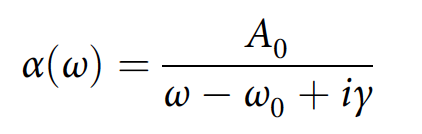

Сначала требовалось создать отдельные структуры, чтобы они демонстрировали соответствующий отклик на λSLR. Оптический отклик наноструктуры можно аппроксимировать, используя поляризуемость лоренцевского диполя:

где A0 — сила осциллятора; ω0 = 2πc/λLSPR — резонансная частота наночастиц; γ — демпфирующий элемент. Все эти величины зависят от геометрии частицы (в данном случае от длины (Ly) и ширины (Lx) прямоугольника).

Вклад решетки частиц в поляризуемость выводится с помощью LSA (lattice sum approach, т.е. метод решеточной суммы):

где α*(ω) — эффективная поляризуемость всей метаповерхности, а S(ω) соответствует сумме решетки. Последний элемент зависит только от устройства решетки. SLR появляется примерно там, где S(ω) имеет полюс, при ωSLR = (2πc/λSLR). В таком спектральном положении индивидуальные отклики всех наноструктур объединяются в коллективный.

Уравнение №2 может быть использовано для прогнозирования оптического отклика всей метаповерхности, включая поведение множества ее резонансов, в зависимости от геометрии ее наноструктур, посредством изменения геометрии наноструктуры, ее индивидуальной резонансной длины волны λLSPR, силы осциллятора A0 и постоянной демпфирования γ.

Манипуляции с этими переменными позволяют изменять поляризуемость наноструктур по всему спектру, в том числе на длине волны SLR α(ωSLR). Следовательно, это позволяет менять и отклик всей метаповерхности на данной длине волны α*(ωSLR).

В данном исследовании ученые меняли вышеуказанные параметры, тем самым меняя размеры наноструктур. В то же время эти параметры можно менять таким образом, чтобы реализовывались совершенно другие геометрии (нанокольца, наностержни и т.д.). А вот спектральное положение длины волны SLR определяется в основном периодом решетки и коэффициентом фона λSLR ≈ nP.

Другими словами, конфигурация решетки определяет наличие SLR, а геометрия наноструктуры определяет эффективность ее связи со свободным пространством.

Изображение №2

Данная зависимость была реализована в исследуемой системе посредством построения графика расчетного пропускания метаповерхности как функции резонансной длины волны наноструктуры λLSPR (изображение №2).

Сила осциллятора (A0) и демпфирующий элемент (γ) поддерживались на одном уровне, пока длина волны резонанса наночастиц λLSPR постепенно увеличивалась.

На 2b и 2c длина волны SLR существенно не меняется от ее положения около λSLR = 1542 нм, однако коэффициент гашения ΔT и ширина линии Δλ резонанса меняются достаточно ощутимо. На 2d показано сравнение добротности для разных SLR и A0.

Было установлено, что для каждого заданного значения A0 существует соответствующее значение λLSPR, для которого свет оптимально взаимодействует с резонансом решетки на λSLR и дает наивысшую добротность.

Следовательно, оптимальные условия достигаются за счет баланса между увеличением α относительно Py (т.е. увеличением силы связи) и поддержанием большого спектрального разрыва между λLSPR и λSLR (т.е. ограничением омических потерь, связанных с металлическими наночастицами).

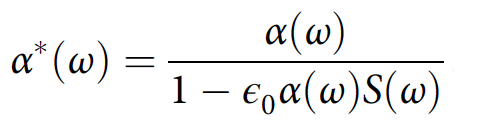

На следующем этапе исследования ученые решили проверить связь между добротностью и размерами массива наноструктур.

Ранее уже было установлено, что для определенных метаповерхностей увеличение размеров массива приводит к увеличению производительности устройства. Логика этого утверждения в том, что для работы с высокой добротностью требуются низкие потери на поглощение, значит нужно эксплуатировать устройство вдали от LSPR. Однако на достаточно большой рабочей длине волны сечение рассеяния также мало, что приводит к очень слабому рассеянию каждой антенны. Следовательно, вдали от LSPR требуется достаточно большое количество рассеивателей для создания резонанса.

Изображение №3

Было изготовлено несколько устройств с разным размером массива. Сравнение спектров пропускания всех вариантов показал, что добротность плавно увеличивается в зависимости от размера массива (3b). К примеру, в самом маленьком массиве (300 х 300 мкм) SLR практически незаметен. Это наблюдение отлично объясняет малые значения добротности в предыдущих исследованиях, где размер массива не превышал 250 х 250 мкм, ввиду сложностей изготовления методом электронно-лучевой литографии. В данном же труде самый крупный вариант массива составлял 600 х 600 мкм.

Еще одним немаловажным фактором, который может влиять на добротность, является пространственна когерентность*.

Пространственная когерентность* — согласованность колебаний, которые совершаются в один и тот же момент времени в разных точках плоскости, перпендикулярной направлению распространения волны.

Суть в том, что пространственно когерентный луч (в данном случае лазер) возбуждает каждую область метаповерхности синфазно*, создавая резонансную характеристику, которая является как более глубокой, так и более узкой по сравнению с использованием пространственно некогерентного источника излучения.

Кроме того, моды решетки более высокого порядка чувствительнее к угловой дисперсии в измерениях, что приводит к более широким пикам при использовании некогерентных источников. В данном исследовании передаваемый сигнал от используемого когерентного источника был ярче и мог быть лучше коллимирован*, чем некогерентный тепловой вариант.

Коллимация* — создание тонкого параллельно идущего потока излучения при помощи щелей, через которые он проходит.

Из этого следует, что свет, собранный из массива метаповерхностей, может быть изолирован с помощью выбранного сигнала, исходящий от наноструктур в центре массива, где коллективный отклик более однороден.

На изображении №3 показано сравнение характеристик метаповерхности при использовании разных источников света: широкополосный суперконтинуумный лазер (т.е. хорошо сколлимированный когерентный источник) и вольфрамово-галогенная лампа.

Сравнение показало, что показатель добротности увеличивается с когерентностью источника света: при тепловом источнике добротность в 2-5 раз ниже по сравнению с лазером. Тепловой источник также снижает и силу резонансной связи, что видно по уменьшенному коэффициенту гашения SLR.

Ученые отмечают, что при некогерентном источнике света добротность по-прежнему будет достаточно высокой (Q ~ 1000), если использовать самый большой массив (600 х 600 мкм). Это дополнительно подтверждает важность вышеописанных критериев метаповерхностей, влияющих на показатель добротности (геометрия наноструктуры и размер массива).

Однако, несмотря на многообещающие результаты, на 3b видны расхождения между теорией и практикой (снижение добротности) в случае использования самого большого массива. Это несоответствие может быть вызвано несколькими причинами.

Во-первых, предсказание, полученное с помощью LSA, может быть завышенным, если предположить, что каждая наночастица возбуждается постоянным локальным полем. Это не так в случае гауссова пучка, где частицы у края массива испытывают более слабое поле, чем частицы ближе к центру массива.

Во-вторых, сам процесс изготовления приводит к возникновению ошибок «сшивания», влияние которых возрастает с увеличением размера массива.

В-третьих, добротность может быть ограничена косвенными факторами, такими как конечная длина когерентности источника света или несовершенства коллимации.

В данном исследовании использовались прямоугольные наночастицы в прямоугольной решетке. Однако это не означает, что использование других геометрий невозможно. Если же рассматривать исключительно использованную геометрию, то показатель добротности в ее случае можно в дальнейшем повысить за счет более крупных массивов или оптимизации размеров наноструктур.

Для более детального ознакомления с нюансами исследования рекомендую заглянуть в доклад ученых и дополнительные материалы к нему.

Эпилог

В данном труде ученые изготовили и проанализировали плазмонный нанорезонатор на метаповерхности с высоким показателем добротности. Данный вариант устройства, как смело заявляют сами его авторы, на порядок лучше своих предшественников.

В ходе анализа были определены основные факторы, влияющие на показатель добротности: геометрия наноструктур, размер массива и пространственная когерентность. По мнению ученых одни из (либо комбинация нескольких) этих факторов и был причиной низкой добротности в более ранних версиях устройства на базе метаповерхностей.

Еще одним важным плюсом разработанного устройства является простота его изготовления, а также возможность масштабирования, т.е. увеличения размеров массива наноструктур, что может привести к еще большему увеличению добротности.

Результаты этого исследования показывают, что в металлических плазмонных наноструктурах сокрыт большой потенциал, который еще предстоит раскрыть. Многие годы считалось, что подобные структуры не подходят для фотоники из-за больших потерь, однако в данном труде это утверждение было опровергнуто как в теории, так и на практике.

Основной посыл исследования заключается в том, что определенные структуры, системы или вещества будут носить ярлык «бесполезности», если применять к ним те же методы анализа и проектирования, что и к их полезным конкурентам. Другими словами, если использовать более индивидуальный подход, учитывающий все особенности той или иной структуры, то в результате можно полноценно раскрыть все ее скрытые свойства, способные в последствии превзойти все мыслимые и немыслимые ожидания.

Благодарю за внимание, оставайтесь любопытствующими и хорошей всем рабочей недели, ребята. :)

Немного рекламы

Спасибо, что остаётесь с нами. Вам нравятся наши статьи? Хотите видеть больше интересных материалов? Поддержите нас, оформив заказ или порекомендовав знакомым, облачные VPS для разработчиков от $4.99, уникальный аналог entry-level серверов, который был придуман нами для Вас: Вся правда о VPS (KVM) E5-2697 v3 (6 Cores) 10GB DDR4 480GB SSD 1Gbps от $19 или как правильно делить сервер? (доступны варианты с RAID1 и RAID10, до 24 ядер и до 40GB DDR4).

Dell R730xd в 2 раза дешевле в дата-центре Maincubes Tier IV в Амстердаме? Только у нас 2 х Intel TetraDeca-Core Xeon 2x E5-2697v3 2.6GHz 14C 64GB DDR4 4x960GB SSD 1Gbps 100 ТВ от $199 в Нидерландах! Dell R420 — 2x E5-2430 2.2Ghz 6C 128GB DDR3 2x960GB SSD 1Gbps 100TB — от $99! Читайте о том Как построить инфраструктуру корп. класса c применением серверов Dell R730xd Е5-2650 v4 стоимостью 9000 евро за копейки?

Материалы очковых оправ

От выбора материала, из которого изготовлена очковая оправа, зависит не только ее вес и внешний вид, но и прочность.

От выбора материала, из которого изготовлена очковая оправа, во многом зависит ее внешний вид, вес, прочностные и эксплуатационные свойства, а также гипоаллергенность и уникальность изделия. Для изготовления очковых оправ в наше время используется очень широкий спектр материалов: от традиционных пластмасс до бивней мамонта, дерева и кожи.

Основными материалами для производства очковых оправ служат пластмассы и металлы.

Оправы очков из пластмассы

Если мода на солнцезащитные очки славится богатством отделки, разнообразием форм и яркими красками, то оправы для коррегирующих очков долгое время оставались невесомыми и почти невидимыми глазу. Но максимализм на очковую моду постепенно занимает решающие позиции и на оптическом рынке, и все больше места начинают занимать яркие, эффектные очки, которые вовсе не стремятся выглядеть незаметно, а напротив, становятся главным аксессуаром и украшением, придавая лицу оригинальность и неповторимую индивидуальность.

Значительную часть таких очков составляют сегодня оправы из многослойного ацетата целлюлозы (получают химическим путем из хлопка или шерсти).

Ацетат целлюлозы обладает хорошей пластичностью, приятен на ощупь и предоставляет огромные возможности для создания оправ разнообразных форм и расцветок

Ацетат целлюлозы (используют также название ZYL) - обладает хорошей пластичностью, он приятен на ощупь и предоставляет огромные возможности для создания оправ самых разнообразных форм и расцветок. Следование последним тенденциям моды привело к использованию многослойного или многоцветного ацетата целлюлозы, изготовленного методом фрезерования из цельных листов, состоящих из разноцветных слоев или слоев с разной степенью прозрачности. Некоторые производители используют пропионаты. Этот тип полимеров по своим свойствам близок к ацетату целлюлозы, а в некоторых характеристиках (прочность, гибкость, легкость) – даже превосходят его.

Нейлон - синтетический полимер, изготавливаемый на основе полиамидов. Первые очки из нейлона появились в начале 40-х годов прошлого века. Но материал в чистом виде оказался слишком мягким, и поэтому сейчас для производства очковых оправ используют полимеры, полученные либо из смеси разных полиамидов, либо в сочетании с другими компонентами. Современные оправы из нейлона прочны и легки, а, значит, идеально подходят для производства спортивных очков, а также стильных очковых оправ облегающей формы. Даже при высоких и низких температурах они сохраняют свою гибкость и устойчивость к образованию царапин. К тому же нейлоновые оправы обладают гипоаллергенностью, т.е. редко вызывают аллергические реакции.

Кевлар - самая прочная пластмасса, служащая для изготовления оправ и солнцезащитных очков. При его производстве к полиамиду добавляются упрочняющие волокна арамида – полимера, который широко используется для производства кабелей, бронежилетов, защитных шлемов и касок для занятий многими видами спорта. Именно он рекомендован для изготовления детских очков.

Оптил – материал, созданный на основе эпоксидных смол. Он на 20% легче, чем ацетат целлюлозы. Данный вид пластмассы используется для изготовления спортивных очков. Кроме того, он обладает выдающимися декоративными свойствами, так как позволяет включать в себя «чужеродные» элементы – кусочки ткани, металла и т.д.

Но у пластиковых оправ все же существуют свои недостатки. Очковые оправы в местах соприкосновения с лицом (в районе носоупоров и заушников) постепенно обесцвечиваются под воздействием выделяющегося пота. Кроме того, ацетат целлюлозы подвержен воздействию распространенных в быту химических веществ, включая ацетон.

Из нетрадиционных материалов для очковых оправ используют углеволокно, а также высококачественное стекловолокно. Это прочный и гибкий материал, нашедший свое применение как в космической промышленности, так и в производстве спортивных очков типа «city sport».

Оправы очков из металла

Основными материалами для изготовления металлических оправ являются медно-никелевые сплавы и титан и его сплавы, обладающие устойчивостью к коррозии (образованию ржавчины), малым весом и прочностью.

Медно-никелевый сплав с содержанием никеля до 15 - 20% называется нейзильбером, а до 85% – монель-металлом. Нейзильбер в очковой оптике стал применяться еще в XIX в., но в настоящее время для изготовления основной массы металлических оправ используется монель-металл – более жесткий и прочный материал, устойчивый к коррозии, с высокими упругими свойствами.

Очковые оправы из сплавов, содержащих никель, обычно имеют покрытия (лаковые или из инертных металлов, к примеру, палладия), предохраняющие кожу лица от непосредственного контакта с металлом. Поэтому качественные очковые оправы из монеля являются гипоаллергенными, но лишь до тех пор, пока не износится защитное покрытие.

В последнее время возрос интерес к титану и сплавам на его основе для изготовления очковых оправ. Они обладают высокой прочностью и долговечностью, не подвергаются коррозии, не вызывают симптомов никелевой аллергии.

Титан – серебристо-белый металл, тугоплавкий (температура плавления 1607°С), прочный, пластичный, легкий. По распространенности в земной коре находится на 9 месте. Этот металл очень стоек химически. Сфера его применения обширна: от космической промышленности (обшивка космических шатлов) до медицины (имплантанты сердечных клапанов). Основная проблема производства титановых очковых оправ – это сложность процесса обработки титана и, соответственно, высокая стоимость оправ, как правило, относящихся к классу «люкс».

Широко распространены на оптическом рынке более дешевые очковые оправы из различных сплавов, в которых доля титана ограничена 70-80%. Бета-титан – это сплав титана, алюминия (для снижения веса) и ванадия (для прочности). Основное достоинство бета-титана – большая гибкость, чем у чистого титана.

Бериллий – прочный легкий металл. Применяется в соединении с медью, никелем и кобальтом. Оправа отличается легкостью, прочностью и эластичностью. Учитывая высокую сопротивляемость коррозии, оправы из бериллия и его сплавов – превосходный выбор для людей, обладающих высокой кислотностью кожи, а также проводящих значительное время в контакте с соленой водой.

Нержавеющая сталь, используемая для изготовления оправ, состоит в основном из железа, а также хрома и никеля. Она устойчива к коррозии, не вызывает аллергических реакций, гибкая, легкая и долговечная, но сложна в пайке, а, следовательно, и в ремонте. Уникальность поверхности нержавеющей стали в том, что она не имеет пор и трещин для проникновения грязи или бактерий. Поэтому стальные оправы наиболее подходят для случаев, когда необходимо соблюсти строгие гигиенические условия. Также они достаточно стойки по отношению к ферментам, содержащимся в поту.

Флексон - это торговая марка сплава на основе титана и никеля, меди и никеля. Его называют металлом «с памятью», потому что очковая оправа из него принимает свою первоначальную форму даже после сильной деформации. Такие очки трудно сломать, поэтому они особенно рекомендуются для занятий спортом и детям. Кроме того, очковые оправы из флексона легкие и гипоаллергенные.

Алюминий – наиболее широко используемый цветной металл. Он в 3 раза легче, чем сталь, и в 2 раза легче, чем титан; в чистом виде достаточно мягкий и хрупкий, поэтому используются различные сплавы алюминия. Сегодня он считается одним из самых перспективных материалов для очковой оптики, относящейся к стилю «hi-tech» – он такой же прочный и коррозиестойкий, как мельхиор, и при этом намного легче.

В производстве очковых оправ используются и другие металлы. Они могут входить в состав сплавов в качестве добавок для улучшения свойств основного металла, или их могут применять для отделки очковых оправ. Серебро менее устойчиво к внешним воздействиям, но прекрасно деформируется и полируется. В ювелирном деле используются сплавы серебра с медью и платиной. Само серебро используется только для отделки оправ, особенно популярно черненое серебро. Чистое золото обладает повышенной устойчивостью к коррозии и химическим воздействиям.

Использование сплавов повышает прочность золота и снижает стоимость очков. Золотосодержащей или золотой оправа может быть названа, если содержание чистого золота составляет не менее 10 карат. Если содержание чистого золота ниже, оправа может быть заявлена как позолоченная. Для использования золота в качестве покрытия существует гальванический метод или метод нанесения накладного золота. Толщина покрытия должна быть не менее 3 мкм. Помимо этого делают оправы с золотым напылением – толщина такого покрытия составляет от 0,25 до 0,5 мкм.

Естественные природные материалы

Из природных материалов в очковой оптике используются ценные породы дерева (как цельные кусочки дерева, так и покрытия из деревянных «чешуек»), кожу, натуральный черепаховый панцирь, рог, бивни мамонтов и некоторые другие. Благодаря своей экологичности и высоким эстетическим качествам, природные материалы не выходят из моды, а оправы, изготовленные с их применением, относятся к классу элитных.

Если Вы подвержены аллергическим реакциям, внимательно изучите состав приобретаемой очковой оправы (особенно деталей, контактирующих с кожей). Наиболее аллергогенным является никель, а самыми безопасными в этом отношении – титан, золото и серебро. Большинство носоупоров сделано из силикона, но для их производства также используют поливинилхлорид, никель, титан или каучук. Медицинский силикон безопасен для аллергиков, а вот с остальными разновидностями силикона и каучуком стоит быть осторожней.

Читайте также: