Металлическая форма для литья

Обновлено: 22.09.2024

Литейная форма – элемент, образующий рабочую полость, при заливке которой расплавленный металл формирует отливку.

Литейные формы различаются: 1) сроком службы (разовые, многократные); 2) состоянием перед заливкой (сухие, подсушенные, сырые, химически твердеющие, самотвердеющие); 3) технологией изготовления (вручную, на машинах, по выплавляемым моделям и др.); 4) способом удаления из них отливки (разъемные, неразъемные).

Разовые формы изготавливают из песчано-глинистых, песчано-смоляных формовочных смесей. Служат для получения только одной отливки, после заливки разовую форму разрушают для освобождения затвердевшей отливки. Разовые формы бывают разъёмными, состоящими из верхней и нижней половинок (полуформ), и неразъемными. К неразъёмным относятся формы, изготовленные по выплавляемым моделям, оболочковые формы и др.

Многократные разъемные формы изготавливают из шамота, асбеста, алебастра, цемента и других огнеупорных материалов. Выдерживают от 10 до 1000 заливок. После заливки многократную форму раскрывают, не разрушая её, извлекают отливку, и снова собирают для очередной заливки. К многократным разъёмным формам относятся и кокили – металлические формы из чугуна, стали, медных сплавов и алюминиевых сплавов. Из-за высокой стоимости кокили используют только в серийном и массовом производстве отливок.

Элементы разовой формы. Формовочный инструмент.

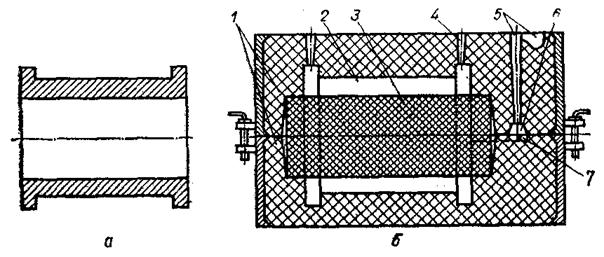

На рис.2.3 (а, б) показаны соответственно чертёж отливки втулки и разовая песчано-глинистая форма для неё. Литейная форма состоит из двух полуформ 1. Полуформы образуют полость 2, имеющую конфигурацию отливки, ограниченную стенками полуформ и стержнем 3, установленным на знаки в форме для получения отверстия во втулке. Жидкий металл заливают через литниковую систему – вертикальные и горизонтальные каналы 5. 6, 7. Для выхода воздуха из формы, сбора всплывающих неметаллических частиц и контроля заполнения формы служит выпор 4.

Каждую из полуформ формуют в металлических рамках – верхней и нижней опоках 1 и 4 (рис.2.4 к). Верхняя опока соединяется с нижней штырями 2, которые пропускают в проушины 3. Для удержания смеси в опоках делают буртики 5.

Рис.2.3. Элементы литниковой формы.

Литейный стержень – элемент литейной формы для образования отверстия, полости или иного сложного контура в отливке.

Литниковая система – система каналов и элементов литейной формы для подвода в её полость расплавленного металла, обеспечивающая заполнение и питание отливки при затвердевании.

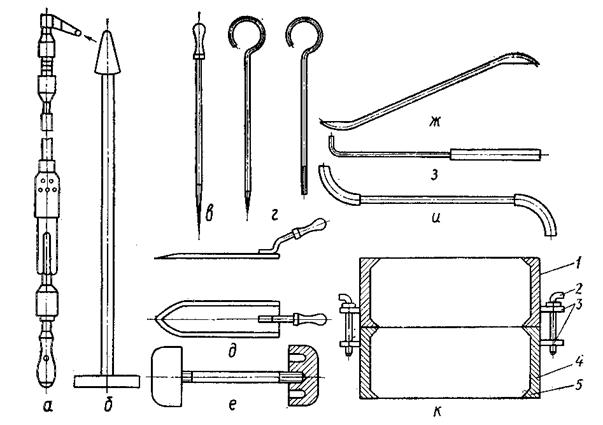

Формовочную смесь уплотняют пневматическими (рис.2.4, а) или ручными (рис.2.4, б) трамбовками. Для отвода газов из формы делают наколы душником (рис.2.4, в). Удаляют модель из формы с помощью подъёмников (рис.2.4, г), которые забивают в деревянные модели или ввинчивают в металлические. Исправляют готовую форму отделочным инструментом гладилками (рис.2.4, д, е), ложками (рис.2.4, ж), крючками (рис.2.4, з), ланцетами (рис.2.4, и).

Рис.2.4. Формовочный инструмент и оснастка.

Модельный комплект

Модельный комплект – комплект модельных формовочных приспособлений, необходимых для образования при формовке рабочей полости литейной формы. Включает в себя:

1) модель будущей отливки;

2) один или несколько стержневых ящиков (если отливка имеет полости или отверстия);

3) модель литниковой системы;

4) модельную плиту;

5) формовочные, контрольные и сборочные шаблоны.

Стержневой ящик – приспособление, имеющее рабочую полость для получения в ней стержня нужных размеров и очертаний из стержневой смеси.

Модельная плита – плита, оформляющая разъем литейной формы и несущая на себе различные части модели, включая литниковую систему, а также служащая для набивки одной из парных опок (при неразъемных моделях).

Изготовление модельного комплекта начинают с разработки чертежа отливки, определения её положения в форме, а также линии разъема модели и формы, количества стержней, конфигурации их знаковых частей. Исходным документом для разработки чертежа отливки является чертеж детали, на который наносятся: припуск на механическую обработку; технологический припуск (литейные уклоны, напуски, приливы, ребра, стяжки, галтели); технологические указания по изготовлению отливки (линия разъема модели с указанием верха и низа по расположению её в форме; линия разъема стержня, расположение и размеры стержневых знаков; место подвода питателя; расположение и конструкция прибыли и т.п.); специальные требования к отливке (технические условия на приемку, твердость и структура на отдельных участках и др.).

После этого изготавливают модель и стержневой ящик.

Поверхность модели должна быть гладкой, чистой, чтобы при выемке её из формы она легко отделялась от формовочной смеси. Размеры модели увеличивают по сравнению с размерами отливки на величину литейной усадки сплава.

Модели и стержневые ящики в единичном и серийном производстве при ручной формовке изготавливают из твердых пород дерева (клена, бука, березы) или ели и сосны, а в массовом производстве и при машинной формовке – из алюминиевых сплавов, чугуна, пластмассы.

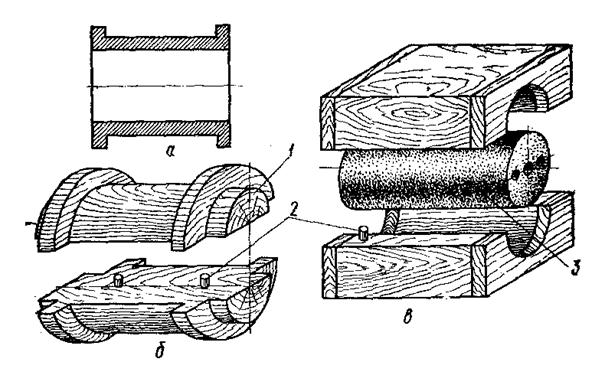

Рис.2.5. Чертёж отливки втулки (а), модель (б) и стержневой ящик со стержнем (в).

Деревянные модели и стержневые ящики делают из отдельных заготовок. Заготовки склеивают из нескольких кусков, причем куски размещают так, чтобы долевые волокна древесины располагались в разных направлениях. Модели, изготовленные из таких заготовок, имеют большую прочность, более стабильные размеры и меньше коробятся.

Неразъемные модели используют для отливок несложной конфигурации, которые могут быть заформованы в одной полуформе. Для сложных отливок модель изготавливают разъёмной, что позволяет удалять её из формы без разрушения последней. В отличие от отливки модель вместо отверстия имеет выступающие части, называемые знаками.

Знаки – элементы модели 1 (см. рис.2.5), образующие в форме отпечатки, на которые устанавливают изготовленный в стержневом ящике стержень 3.

Стержневые ящики также как модели могут быть неразъёмными (для изготовления простых по форме стержней) и разъёмными, состоящими из двух половинок, соединяемых в процессе формовки (как и полумодели) центровочными шипами 2 (см. рис.2.5).

Изготовленные модели и ящики окрашивают специальным лаком для получения гладкой поверхности и предохранения модели от поглощения влаги. Знаки, как правило, окрашивают в черный цвет, чтобы формовщик мог определить, в каком месте он должен ставить стержни.

Модель литниковой системы (рис.2.6, а) состоит из модели литниковой чаши 1, модели стояка 2, модели распределительного канала (шлакоуловителя) 3, моделей литников (питателей) 4 и модели выпора (на рис.2.6 не показана).

Литниковая чаша (см. рис.2.6, б) предназначается для принятия струи металла из ковша, гашения её энергии, а также первичного отделения крупных частиц шлака и поддержания постоянства уровня металла при заполнении формы.

Применяется литниковая чаша при литье чугуна и цветных сплавов, заливаемых из поворотных ковшей. Для того, чтобы облегчить отделение шлака, в чашах устанавливаются перегородки (см. рис.2.6, в). С этой же целью, а также для обеспечения спокойного заполнения формы, применяются мерные чаши (см. рис.2.6, г) со стопорным устройством – пробкой. Объём такой чаши равен всему объёму полости формы. Когда мерная чаша заполнена, стопор удаляется, и металл перетекает в форму. При литье стали, заливаемой из стопорного ковша, применяются литниковые воронки (см. рис.2.6, д). В воронках отделение шлака не происходит. Металл в них охлаждается меньше, чем в чашах, а это имеет большое значение для стального литья.

| а) | в) |

| г) | |

| б) | д) |

Рис.2.6. Модель литниковой системы (а) и типы литниковых чаш (б, в, г, д).

Стояк предназначается для передачи металла из литниковой чаши или воронки в нижние части формы. Как правило, располагаются вертикально,

имеют круглое сечение и небольшую конусность. В основании стояка имеется чашечка – зумпф, гасящая удар струи и препятствующая размыванию формы.

При литье цветных сплавов в металлические формы иногда приме-няются зигзагообразные стояки.

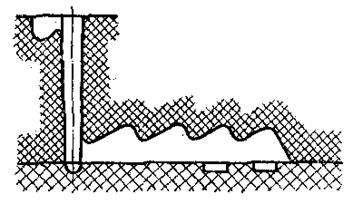

Распределительный канал предназначается для направления жидкого металла к нескольким отливкам, помещаемым в одной форме, или к различным узлам одной крупной отливки. Кроме того, в нем происходит отделение шлаковых частиц. Это достигается понижением скорости металла в шлакоуловителе, изменяя направление его движения. При торможении металла шлаковые частицы всплывают и задерживаются в шлакоуловителе. Хорошо очищает металл шлакоуловитель гребенчатого типа (рис.2.7). Распределительный канал размещается горизонтально по разъему, обычно в верхней полуформе. Его поперечное сечение чаще имеет форму трапеции.

| Рис.2.7. Распределительный канал гребенчатого типа. |

Питатели – подводят металл непосредственно в полость формы. Размещают их в нижней полуформе в плоскости разъема.

К литниковой системе относится также выпор – вертикальный канал, располагаемый в самой верхней точки отливки и служащий для выхода воздуха из полости формы при её заливке, а также для сбора всплывающей грязи и контроля заполнения формы металлом.

Литниковая система во время заливки должна быть полностью заполнена жидким металлом, так как разрыв струи приводит к всасыванию воздуха и шлака в полость формы, а также к образованию окисленных плен в месте разрыва. Поэтому между элементами литниковой системы должно выполняться следующее соотношение:

где Fп –суммарная площадь сечения всех питателей; Fш – площадь сечения шлакоуловителя; Fс– площадь сечения стояка.

Литье металлов

Человечество используем металлы и их сплавы несколько тысячелетий. Сначала металлы находили в виде самородков и россыпей, позже доисторические племена научились перерабатывать металлосодержащие руды. Проверенным способом получения изделий из металлов было литье в земляные формы.

Литье в песчаные формы

Отливали наконечники для стрел и мечи, сельскохозяйственные орудия и инструменты, утварь и украшения. За прошедшие с тех пор тысячелетия человек изобрел множество новых приемов обработки материалов и методов литья, включая литье под давлением, газифицируемые формы и порошковую металлургию. Старинный способ также сохранился, но используется в основном в скульптурных мастерских и художественных промыслах.

Особенности литья металлов

По сравнению с другими материалами, такими, например, как воск или гипс, литье металлов отличается некоторыми особенностями. Первая из них — высокая температура перехода из твердое в жидкое состояние. Воск, гипс и цемент затвердевают при комнатной температуре. Температура плавления металлов гораздо выше — от 231 °C у олова до 1531 °C у железа. Перед тем, как приступить к литью металла, его необходимо расплавить. И если олово можно расплавить в глиняной плошке на простом костре из подобранных рядом сучьев, то для плавления меди, не говоря уже о железе, понадобится специально оборудованная печь и подготовленное топливо.

Олово Свинец

Олово и свинец — самые мягкие и легкоплавкие металлы — можно отливать даже в деревянные матрицы.

Для литья более тугоплавких металлов потребуются формы из смеси песка и глины. Некоторые металлы, как, например, титан, требуют для литья металлические формы.

После заливки изделию требуется остыть. Многоразовые матрицы разбирают, одноразовые формы разрушают, и отливка готова к дальнейшей механической обработке или к использованию.

Металлы для заливки

Черные металлы

В металлургической промышленности различают цветные и черные металлы. К черным относятся железо, марганец, хром и сплавы на их основе. Сюда входят все стали, чугуны и ферросплавы. Черные металлы дают более 90% мирового потребления металлических сплавов. Из стали производят корпуса и детали транспортных средств от самоката до супертанкера, строительные конструкции, бытовую технику, станки и другое промышленной оборудование.

Чугун — отличный металл для литья крупных прочных и долговечных конструкций, не подверженных напряжениям изгиба или скручивания.

Цветные металлы, в свою очередь, в зависимости от физических свойств, и прежде всего, удельного веса, делятся на две большие группы

Легкие цветные металлы

В эту группу входят алюминий, титан, магний. Эти металлы встречаются реже, чем железо, и стоят дороже. Их применяют в тех отраслях, где нужно снизить вес изделия — аэрокосмическая промышленность, производство высокотехнологичных вооружений, производство вычислительной и телекоммуникационной техники, смартфонов и малых бытовых приборов.

Титан благодаря своему отличному взаимодействию с тканями человеческого организма широко применяется для протезирования костей суставов и зубов.

Тяжелые цветные металлы

Сюда относятся медь, олово, свинец, цинк и никель. Их применяют в химической промышленности, производстве электроматериалов, в электронике, на транспорте – везде, где требуются достаточно прочные, упругие и коррозионно-стойкие сплавы.

Медь Цинк Никель и его сплавы

Благородные металлы

В эту группу входят золото, серебро, платина, а также более редкие рутений, родий, палладий, осмий, иридий.

Первые три известны человеку с доисторических времен. Они редко (относительно меди и железа) встречались в природе и поэтому служили платежным средством, материалом для ценных украшений и ритуальных предметов.

Золото и платина

С развитием цивилизации золото и платина сохранили свою роль средства накопления богатств, однако стали весьма широко использоваться в промышленности и медицине из-за своих уникальных физико-химических свойств.

Методы литья металлов

Основные методы литья металлов следующие:

Традиционный метод

Металл поступает в форму под действием силы тяжести. Применяются песчано-глиняные или металлические матрицы. Недостаток метода — высокая трудоемкость изготовления форм и других операций, тяжелые условия труда и низкая экологичность

Литье под низким давлением

Суть метода заключается в том, что тигель с металлом и матрицы для отливок располагаются в герметичной камере. Металлопровод, сделанный из титанового сплава, опускается из формы в расплавленный металл. В это время в камеру подают низкое избыточное давление воздуха или инертного газа. Металл попадает в матрицу под давлением, скорость потока весьма высока и при этом регулируется. Форма заполняется полностью и равномерно.

Метод позволяет получать высококачественные отливки, в том числе особо тонкостенные. Качество поверхности также превосходит отливки, получаемые традиционным методом. Литейные газы удаляются через отводящий трубопровод в систему очистки, откуда попадают в атмосферу. Метод отличается высокой автоматизацией операций, улучшенными условиями труда персонала и высокой экологичностью. К тому же при таком литье и материалы, и расход энергии существенно экономятся.

Литье под высоким давлением

Метод применяется как в черной, так и в цветной металлургии и позволяет получать наиболее точные и однородные отливки. Металл под высоким напором поступает в матрицу со скоростью до 120 м/с и мгновенно заполняет ее.

Деталям, полученным таким методом, практически не требуется финишная механическая обработка. Таким методом можно отливать детали практически любой конфигурации, с тонкими стенками, с готовыми отверстиями и даже с готовой резьбой.

Инжекционное литье

Инжекционный метод от обычного литья под давлением тем, что металл попадает в матрицу в виде порошка, смешанного со связующим веществом. Формы делают из высокопрочных сталей.

Высокая текучесть смеси позволяет заполнить мельчайшие детали рельефа форм самой сложной конфигурации, включающих внутренние полости. Достоинством этого метода является высокая точность поверхности, делающая ненужной дополнительную механическую обработку или сводящую ее к минимуму. Другим преимуществом является высочайшая физико-химическая однородность отливки.

Существуют и другие методы литья деталей, имеющие нишевое применение.

Основные способы литья металлов

Литье в землю

Традиционный способ. Изготавливается простая или составная модель из дерева или других модельных материалов, потом по модели делается матрица из песчано-глиняной смеси. Подробнее об этом способе читайте в соответствующей статье.

Технология литья в землю

Модель извлекают из формы, части ее собирают вместе, создают литниковую систему. Форму накалывают тонкими острыми иглами, чтобы обеспечить газоотведение. Производят отливку, ждут ее остывания,

Литье в металлические формы

Разъемную форму, называемую кокилем, изготавливают из металлических деталей. Части матрицы получают путем отливки или, если требуется обеспечить высокое качество поверхности и точность размеров, путем фрезерования. Формы смазывают антипригарными составами и производят заливку.

Литье в металлические формы

После остывания кокили разбирают, извлекают отливки, очищают. Металлическая матрица выдерживает до 300 рабочих циклов.

Литье по газифицируемым моделям

Модель выполняется не из дерева или воска, а из легкоплавкого и газифицируемого материала, преимущественно полистирола. Модель остается в форме и испаряется при заливке металла.

Литье по газифицируемым моделям

Преимущества способа:

- модель не требуется извлекать из матрицы;

- можно изготовлять модели сколь угодно сложных отливок, не нужны сложные и составные формы;

- существенно снижена трудоемкость моделирования и формования.

Литье по газифицируемым моделям приобретает большую популярность на современных металлургических производствах.

Формы для литья

Самый древний вид форм — это формы из песчано-глиняной формовочной смеси, или «земли». Исторически центры металлургии возникали рядом с местами залегания уже готовых по своему составу для литья песков, например, рядом с всемирно известным Каслинским чугунным заводом. Смеси делятся на обмазочные и наполнительные.

формы из песчано-глиняной формовочной смеси

Для построения любой матрицы требуется модель — макет будущего изделия в натуральную величину, но несколько больших размеров — на величину литейной усадки.

Модель помешают по центру опалубки, или опоки, и наносят на нее слой обмазочной смеси — термостойкой и пластичной. Потом начинают послойно, тщательно трамбуя каждый слой, заполнять опоку наполнительной смесью. Требования к наполнительным смесям намного ниже, чем к обмазочным — они должны выдерживать давление залитого металла, сохраняя конфигурацию отливки, и обеспечивать выход плавильных газов. После модель извлекают из формы и на ее место заливают расплав.

Для отливок сложной конфигурации, имеющих замысловатые детали и внутренние полости, применяют составные модели и формы из нескольких частей.

Литье также осуществляется и в металлические формы. Их применяют при больших тиражах отливаемых деталей, в тех случаях, когда требуется высокая точность размеров и низкая шероховатость поверхности отливки, а также для некоторых металлов, активных в нагретом состоянии. Температура плавления материала формы должна быть существенно выше, чем температура отливаемого расплава.

Область применения

Различные способы литья имеют свои преимущественные сферы применения.

Так, литье в песчаные формы применяется при единичных отливках или малых сериях. Проверенный тысячелетиями способ понемногу уходит с промышленных предприятий, но продолжает использоваться на художественных промыслах и в скульптурных мастерских.

Литье в металлические формы применяется в случаях, когда требуется

- большие тиражи отливок;

- высокая точность размеров;

- высокое качество поверхности.

Также литье в металл популярно в ювелирной промышленности и в производстве металлических украшений.

Литье под давлением все шире используется предприятиями, сфокусированными на качестве своих изделий, следящими за экологией, охраной труда и эффективным расходованием материальных и энергетических ресурсов.

Литье по газифицируемым моделям применяется в тех случаях, когда планируются большие тиражи отливок, требуется высокая точность и экономия трудоемкости.

Модели для литья

Существует множество методов обработки металла и получения из него различных видов деталей. Но среди множества способов не всегда можно получить изделие требуемой формы и размеров с использованием токарно-фрезерного или штамповочного оборудования.

Литье по выплавляемым моделям

В таком случае инженеры прибегают к помощи литья, в том числе и по выплавляемым моделям.

Техпроцесс литья по выплавляемым моделям

Технология литья по выплавляемым моделям состоит из нескольких этапов:

- Создание модели для литья.

- Получение формы с изготовленной модели.

- Получение литейной формы.

- Изготовление готовой отливки.

Литье титана по выплавляемым моделям

Создание модели

Для изготовления первичной формы применяют материалы, обладающие низкой температурой плавления. Чаще всего применяют парафины, воск и пр. То есть те вещества температура плавления не превышает 100 градусов, например, состав ПС 70 – 30. При такой температуре парафин в состоянии всю изложницу. Так, называют деталь, в которой изготавливают литейную форму.

После того как модель обрела необходимую твердость можно приступать к изготовлению литейной формы. Для этого используют состав, выполненный на основании керамики. Форма должна иметь определенную стойкость к температурным воздействиям. Для этого, на поверхность модели наносят песок мелкой фракции, для повышения характеристик формы в песок добавляют цирконий.

Песок мелкой фракции

Процесс нанесения песка может повторяться от 3 до 7 раз. Оптимальная толщина такого покрытия может составлять порядка 7 мм.

На этом этапе необходимо обеспечить выполнение следующих условий:

- Распределение состава по поверхности модели должно быть равномерным.

- Нельзя допускать появление внутренних пустот. Их наличие может привести к ошибкам в конфигурации отливки.

- Форма должна выдержать температуру, которая должна быть выше чем температура металлического расплава. Она должна находиться в диапазоне от 900 до 1200 градусов.

- После того как формирование будет прекращено, необходимо проделать отверстия, через которые будет происходить удаление парафина.

- По окончании всех работ, связанных с получением формы, ее помещают в печь. В ней происходит испарение парафина и происходит дополнительный дожиг формы.

Процесс получения отливки

Перед началом литья расплавленного металла по выплавляемым моделям необходимо форму прогреть до определенной температуры. Нагрев должен быть выполнен равномерно по всей форме.

Для литья выплавляемым моделям в форме необходимо заранее подготовить горловину заготовки. В ранее сформированную горловину заливают металл. Остывание должно происходить естественным путем. Принудительное остужение недопустимо.

Процесс литья по моделям

Через 5 – 6 часов по окончании отливки можно удалить оболочку. В заводских условиях для этого применяют вибрационный стол. После того деталь направляют на механическую обработку. То есть, отсекают литник, зачищают облой, если таковой имеется. Для этого применяют ручной и механизированный инструмент. Кстати, один из эффективных способов приведения детали в соответствии с требованиями конструкторской документации является пескоструйная обработка.

Особенности этого технологического процесса позволяет его использовать и на крупных предприятиях, и в небольших мастерских, и в домашних условиях.

В промышленности, так исторически сложилось, что литье по выплавляемым моделям применяют в машиностроении, в частности, по этой технологии выполняют отливки корпусных деталей для продукции электротехнической промышленности, деталей судов, автомобилей.

Литье по выплавляемым моделям в машиностроение

Надо отметить, что такое широкое применение литья по такой технологии стали применять в промышленных масштабах относительно недавно. Это было связано с тем, что существовали определенные проблемы при получении формы. Их стало возможным решить после появления такого химиката, как этилсиликат. Его использование позволило допиться необходимых показателей по термической стойкости и вязкости материала.

Литье в керамические формы

Так, называют метод получения отливок в том числе и с крупными размерами, обладающих высокой точностью в одноразовых формах выполненных из керамики. Их изготавливают из подвижных смесей, используя для этого постоянную модель.

Модель после получения формы не утилизируют и ее можно использовать для получения новых форм.

Литье в керамические формы

В состав этой смеси входят огнестойкие порошки разной фракции, и растворов этилсиликата и огеливателя. После тщательного перемешивания ее выливают в заранее подготовленную оснастку. Там она затвердевает, пройдя через эластичное состояние. После выполнения этой операции форму снимают и отправляют в печь для прокаливания. Во время этого процесса происходит сгорание спиртовых паров и в результате этого в форме происходит формирование микротрещин. Металлический расплав заливают в холодную форму, но иногда, это определяет марка расплава, ее подогревают до 900 градусов Цельсия. Такой метод применяют для получения штампового инструмента, технологической прессовой оснастки, компонентов литейных форм и пр.

Существует несколько наименование литья в керамические формы – шоу-процесс, уникаст-процесс и керамкаст-процесс. Разница между первыми двумя заключается только во времени получения патента. Последний процесс, включает в себя элементы технологии первых двух.

Оболочковые формы для последнего процесса производят при помощи разъемных моделей с тонкими стенами, которые выполнены из искусственного каучука.

Керамическую оболочку выполняют точно так же, как и для литья по выплавляемым моделям. При сборке формы, эластичные детали просто вытягивают, а литники или выплавляют или выжигают.

Для изготовления стержней используют такой способ – в ящик для формовки стержней заливают суспензию и через некоторое время ее сливают. На поверхности ящика останется слой суспензии, засыпаемый огнеупором. Те частицы, которые не прилипли, удаляют из ящика. После чего, снова заливают суспензию и посыпают ее порошком. Эту операцию повторяют несколько раз до тех пор, пока стержень не получить необходимые размеры.

Литниково-питающая система при литье по выплавляемым моделям

Плотность отливок в первую очередь зависима от способа заливки и строения литниково–питающей системы. Учитывая то, что металлический расплав подают в разогретую форму, получение отливок высокого качества сопровождается рядом сложностей.

Во время заливки формы расплав должен заполнить полости, расположенные в форме равномерно, но при этом необходимо как-то компенсировать усадку, сопровождающую затвердевание металла. Эту задачу решают путем использования системы литников и прибылей, формируемых при изготовлении модели. Практика литейного дела представило множество знаний о системах подобного типа.

Все дело в том, что принципы, заложенные в технологию литья в песчаные формы во многом сходны с принципами литья по выплавляемым моделям.

Хранилище жидкого металла называют прибылью. Ее размещают так, чтобы была возможность компенсации объема металла, расходуемого на усадку. Прибыль должна быть размещена таким образом, чтобы металл оставался в жидком состоянии дольше, чем в рабочей части формы. То есть, прибыль служит для подпитки отливки во время ее затвердевания.

Миксер для временного хранения жидкого металла

Прибыль выполняют из тех же материалов, которые применяют для изготовления формы и поэтому она охлаждается так же как и другие части системы. Для обеспечения более позднего остывания прибыли изготовление моделей выполняют таким образом, чтобы, она остывала несколько медленнее. Для замедления процесса остывания иногда применяют материалы с меньшей теплопроводностью.

Изготовление моделей и модельные составы

Для того, чтобы изготовить модели применяют так называемые модельные составы. Их основу составляют смеси выполняемые на основе воска. Кроме этого, в состав добавляют полимеры, они улучшают механические свойства смесей. На некоторых производствах применяют мягкие составы. Они могут быть насыщены воздухом, для их упрочнения применяют полиэтилен или битум.

Модельные составы должны в полной мере отвечать следующим требованиям:

- Они должны обладать малой усадкой и не должны сильно расширяться под воздействием высоких температур.

- Постоянством твердости и прочностных характеристик.

- Определенной эластичностью.

- Возможность предельно точно повторять полость пресс-формы.

- Модельная смесь не должна прилипать к рабочим поверхностям формы и не должна оказывать коррозионного воздействия на них.

- Стойкостью к определенным химическим и физическим воздействиям.

- Смесь должна обладать хорошей стойкостью к окислению при разных температурах.

Изготовление пресс форм

Пресс-форма — это сложное инженерно-техническая конструкция, которая должна обеспечить качество получаемых отливок. По сути, это высокоточный инструмент, который состоит из нескольких частей, внутри которого имеются полости, куда поступает расплав.

Форму устанавливают в узле, в котором происходит смыкание литейной машины. При каждом смыкании в форму подается расплав, затем он выдерживается под определенным давлением и по прохождении заданного по технологии времени происходит размыкание. Остывшие отливки попадают в приемное устройство.

Этот инструмент проектируют и изготавливают в несколько этапов.

- Анализ технического задания. На этом этапе заказчик передает в распоряжение исполнителя технические требования на будущую форму. В числе требований должны быть данные об условиях эксплуатации, в частности, должны быть указанные данные о материале, из которого будут выполнять отливки, программу выпуска на месяц, квартал или год. Исходя из полученных данных, проектировщики выполняют расчет оптимальных характеристик формы. Кроме этого, заказчик должен передать в распоряжение изготовителя либо чертежи на планируемое к выпуску изделие или образец.

- На этапе проектирования проектировщики выполняют создание 3D-модели. Она поможет наглядно представить как она (форма) будет работать, как будет продвигаться материал. Современные программные средства позволяют смоделировать детальную работу всех узлов формы, температурные параметры и множество другой информации необходимой для создания рабочей документации. Следует отметить, что в распоряжении проектировщиков находятся программные средства, позволяющие повысить качество рабочей (конструкторской и технологической) документации, минимизировать ошибки и существенно ускорить процесс проектирования.

- Современные пресс-формы, по большей части производят на оборудовании, работающем под управлением компьютера. Это позволяет минимизировать участие человека в изготовлении элементов формы и соответствии сводит к нулю получение некондиционных изделий. Кстати, на серьезных производствах с успехом работают безбумажные технологии. То есть разработчик, после того, как спроектировал форму, с применением специальных программных комплексов в состоянии выполнить написание управляющих программ для станков с ЧПУ. После чего, она может быть отправлена на станок по заводской ЛВС.

- После производства опытной формы, заказчик проверяет качество полученной отливки и принимает решение о производстве серийной формы.

Для производства пресс-форм используют легированные и инструментальные сплавы. Их использование позволяет выпускать продукцию, которая может выдержать десятки тысяч смыканий-размыканий.

Готовые отливки

Изделия, получаемые при литье металлов можно разделить на несколько типов:

- Чушки, которые в дальнейшем будут использоваться для дальнейшей переплавки.

- Слитки, предназначенные для обработки давлением.

- Фасонные изделия, которые могут быть отправлены на дополнительную механическую обработку, необходимую для удаления литников, облоя.

Современные технологии литья металлов позволяют получать детали, которые не требуют дополнительной обработки.

Преимущества и недостатки литья по выплавляемым моделям

Такая технология литья отличается следующими достоинствами:

- Высокая точность получаемых отливок, это позволяет исключить или уменьшить количество механической обработки.

- Возможность получения отливок сложной конфигурации, в том числе и с тонкими стенками.

Преимущество метода — точность детали

Но, литье по формам обладает существенным недостатком, они довольно сложны в изготовлении, и обладают высокой стоимостью.

Литье в форму

Технология литья в форму, или матрицу, основана на физическом свойстве жидкости затекать в твердые емкости, заполняя все их уголки. После этого жидкость застывает и образует твердую отливку, повторяющую все детали поверхности матрицы.

Разновидности литья в форму

Методом литья получают самые разнообразные изделия из металлов, для этого их предварительно нагревают, доводя до температуры плавления и перехода в жидкое состояние. Этот способ обработки металлов был освоен человечеством в IV-III тысячелетии до н.э. Температура плавления самых применяемых человеком металлов — от 213 °C у олова до 1538 °C у железа.

Кроме металлов, путем литья получают изделия из различных пластмасс. Их температура плавления намного ниже — в диапазоне 200-300 °C.

Также литьем получают изделия из смесей неметаллических веществ, химически отвердевающих при комнатной температуре — это смолы и пластмассы, гипс и цемент.

Основные виды литья в формы

Виды литья делятся по различным признакам.

По возможности повторного использования различают однократные (песчаные, оболочковые, выплавляемые модели, газифицируемые модели) и многократные формы — кокили, цементные, графитовые и асбестовые. Однократная разбивается, чтобы извлечь изделие. Многократные бывают разборные и неразборные, и обеспечивают повторное литье в форму от десятков до тысяч раз.

Однократные формы Многократные формы

Традиционные методы литья, освоенные человечеством еще в древности — в песчаные формы и в кокиль.

Прогрессивные виды технологии, разработанные в прошлом веке и завоевавшие популярность сегодня:

- в оболочковые формы;

- по выплавляемым моделям;

- центробежное;

- под давлением;

- по газифицируемым моделям;

Литьё в оболочковые формы

Для литья металлов данным способом готовят состав из песка и порошкообразного связующего, чаще всего фенолформальдегидных смол.

Модель, или макет нагревают до 300 °C и обсыпают подготовленной смесью. За короткое время (около минуты) на поверхности макета запекается упрочненный слой. Излишки смеси убирают.

Иногда плакированную смесь задувают в промежуток между разогретой моделью и фигурной опокой. Следующий этап — обжиг при температуре 650 °C для окончательного набора прочности. После извлечения макета половинки матрицы соединяют вместе – и она готова к отливке. Для того чтобы матрица не деформировалась весом поступающего в нее расплава, ее окружают металлическим ящиком, который заполняют дробью. Дробь улучшает также и график остывания изделия.

Литьё в оболочковые формы

Основные преимущества метода:

- существенное снижение трудоемкости и времени подготовки формы по сравнению с литьем в землю

- контроль режима остывания изделия

- процесс поддается механизации

Данный вид заливки пригоден для изделий весом до 30 кг.

Литьё по выплавляемым моделям

Выплавляемые модели – пожалуй, самый дорогостоящий и трудоемкий вид литья металлов.

Его используют для особо ответственных видов изделий высокой точности — таких, например, как турбинные лопатки. Точный макет будущей детали выполняется из вещества с низкой температурой плавления, такого, как воск. В производстве используется смесь парафин-стеарин в равных частях. Для более крупных видов изделий в состав добавляют соли, препятствующие короблению макета. Потом путем погружения макет покрывают 5-12 слоями специальной жаростойкой суспензии. В качестве основы берут гидролизованные силикаты, жаростойкой обсыпкой являются зерна электрокорунда или кварца.

Отливки по выплавляемым моделям

Для сушки применяют шкафы, наполненные аммиачным газом. Далее форму нагревают, чтобы из нее вытек парафин. Остатки состава удаляют паром, подаваемым под высоким напором. Следующая фаза подготовки — прокаливание при температуре около 100 °C. Эту операцию проводят для избавления от остатков, способных к газификации. Заливка осуществляется в подогретые до 1000 °C матрицы. После охлаждения изделия по заданному графику в термостате, матрицу разбирают и достают деталь.

Основное преимущество этого вида заливки — высокая точность соблюдения размеров и качество поверхности.

- возможно изготовление продукции из сплавов, плохо поддающихся механической обработке

- Можно отливать детали, которые другими видами литья пришлось бы лить по частям и впоследствии соединять в единый узел

Недостатки – низкий коэффициент использования металла и чрезвычайно высокая трудоемкость.

Литье по газифицируемым моделям

Представляет собой развитие вида заливки в песчаные формы с применением ручной или машинной формовки. Суть данного вида в том, что макет делают не из дерева, а из легкоплавкого пластика, чаще всего вспененного полистирола.

Модель размещают в опоке, после чего проводят послойную формовку песчано-глиняной смесью с уплотнением. В верхней части формы создают литниковую систему. Расплав заливают прямо поверх модели, полистирол плавится и газифицируется, выходя через формовочные массы вместе с другими литьевыми газами.

Преимущества этого вида заливки:

- трудоемкость подготовки форм снижается многократно

- можно моделировать и отливать за один раз детали любой, даже самой сложной формы

- не нужны составные макеты и сложные составные формы.

- Доступны большие серии изделий — в этом случае макеты также отливаются.

ЛГМ-это современный вид литья, приобретающий все большую популярность среди металлургов.

Литье под давлением

Отличается от традиционного вида заливки тем, что расплав поступает в форму не под действием гравитации, а под влиянием избыточного давления, создаваемого в отливочной камере напором газа или поршнем. Тигель с расплавом, система его нагрева, формы и металлопровод помещены в герметичную камеру и представляют собой единый механизированный и автоматизированный комплекс.

Литье под давлением

По достижении требуемой температуры расплава в тигель опускается металлопровод, выполненный из тугоплавкого титанового сплава, и в камеру подается напор воздуха. Под его воздействием расплав поднимается в матрицу и заполняет ее. Автоматика поддерживает постоянное давление в камере, поскольку объем ее увеличивается по мере расходования металла. Далее вентиляционные насосы откачивают литьевые газы в систему очистки воздуха. При этом виде заливка проводится как в одноразовые песчаные формы, включая газифицируемые модели, так и в многократные: кокили, цементные, графитовые и асбестовые. По окончании заполнения формы остаток металла стекает из металлопровода обратно в тигель.

- Высокая степень автоматизации литейных операций

- Исключение ручного труда во вредных условиях

- Экологичность

- Высокий коэффициент использования металла.

- Сложность оборудования

- Размер отливки ограничен размером герметичной камеры.

Данный вид популярен в цветной металлургии для крупных партий небольших и средних деталей.

Центробежное литье

Используется при производстве изделий, имеющих форму вращения — втулок, шестерен и т.п. Литье проводится в металлическую матрицу, вращающуюся с большой скоростью.

Центробежная сила прижимает жидкий металл к внешней стенке, где он и кристаллизуется. Метод позволяет получить исключительно однородные отливки. Возможно создание и многослойных деталей. Слои заливаются один за другим.

Достоинства и недостатки литья в форму

Отливка в форму, как и любая технология, имеет свои плюсы и минусы.

- Точное повторение геометрии макета

- Производство изделий самой замысловатой геометрии

- Возможность изготовления большого количества идентичных деталей

- Низкая себестоимость продукции

- Высокая трудоемкость

- Тяжелые условия труда и вред для экологии

- Сложность автоматизации процессов, особенно подготовки сложных форм

- Неоднородность состава и плотности материала отливок.

Современные виды литья во многом снимают эти недостатки. Так, использование ЛГМ многократно снижает трудоемкость подготовки, литье под давлением повышает однородность изделий и автоматизирует процессы во вредных условиях труда, центробежное и интрузионное литье позволяет получить абсолютно однородные отливки. Металлурги постоянно разрабатывают новые разновидности известных методов литья и изобретают принципиально новые его виды.

Читайте также: