Металлические порошки для аддитивных технологий

Обновлено: 19.05.2024

С 2018 года тульское предприятие «ПОЛЕМА» отвоевывает рыночную нишу, которая ранее была полностью оккупирована импортной продукцией. Инновационный проект «Производство металлических высоколегированных порошков для наплавки, напыления и аддитивных технологий», реализованный при участии Фонда развития промышленности, — это пример импортозамещения в сфере высоких технологий. Благодаря ему отечественная промышленность получает качественные современные материалы для технологий аддитивного производства.

В рамках проекта закуплен новый, уникальный для России парк оборудования, включающий атомизатор, ситовые и воздушные классификаторы, а также сфероидизатор. Благодаря новому оснащению предприятие расширило номенклатуру выпускаемых порошков и усовершенствовало их качество.

На сегодняшний день АО «ПОЛЕМА» выпускает аналоги всех популярных зарубежных марок порошков, разрабатывает новые сплавы для различных отраслей промышленности, а также является единственным предприятием в России, освоившим выпуск сферичных порошков хрома, вольфрама и молибдена устойчивого качества для 3D-печати.

Среди освоенных материалов для аддитивных технологий — жаропрочные сплавы, используемые в авиастроении:

• ПР-ХН78Т (ЭИ435) — применяется в различных областях техники для изготовления слабонагруженных ответственных деталей с рабочей температурой до 1000–1100°C (жаровые трубы, камеры сгорания, газоходы, чехлы термопар и т. д.);

• ПР‑11Х11Н2В2МФ (ЭИ962) — для изготовления дисков компрессоров, лопаток и других нагруженных деталей, длительно работающих при температурах до +600°C;

• ПР-ХН45МВТЮБР (ЭП718) — для высоконагруженных элементов силовых конструкций и других деталей ГТД, работающих в условиях при температурах до 700°C;

• ПР-ХН55В5МБТЮ (ЭП648) — для печати лопаток газовых турбин, работающих при температурах 900–950°C.

| Марка | Аналоги | Массовая доля элементов, % | |||||||

|---|---|---|---|---|---|---|---|---|---|

| Fe | Co | Cr | Ni | Cu | Mo | Наличие дополнительных легирующих элементов | O, ppm | ||

| Стали | |||||||||

| ПР-12Х18Н10Т | AISI 321 | основа | - | 16,00-20,00 | 9,00-12,00 | - | - | + | |

| ПР-09ХН2МД | - | основа | - | 0,30-1,00 | 1,80-2,20 | 0,40-1,00 | 0,20-0,40 | + | |

| ПР-30Х13 | AISI 420S | основа | - | 12,00-14,00 | - | + | - | ||

| ПР-40Х13 | AISI 420 | основа | - | 12,00-14,00 | - | + | |||

| ПР-Х16Н4Д4Б | 17-4PH | основа | - | 15,00-17,00 | 3,00-5,00 | 3,00-5,00 | + | ||

| ПР-07Х18Н12М2 | AISI 316L | основа | - | 16,00-18,00 | 10,00-14,00 | - | 2,00-3,00 | - | |

| ПР-Х15Н5Д4Б | PH1, 15-5PH | основа | - | 14,00-15,50 | 3,50-5,50 | 2,50-4,50 | + | ||

| ПР-Х18Н9 | AISI 302 | основа | - | 16,00-20,00 | 8,00-11,00 | - | - | - | |

| ПР-25Х15КА | - | основа | 14,00-16,00 | 24,00-26,00 | - | - | - | + | - |

| ПР-03Х17Н14М3 | AISI 316L | основа | - | 16,80-18,30 | 13,50-15,00 | - | 2,20-2,80 | + | |

| ПР-03Х17Н12М2 | AISI 316L | основа | - | 16,00-18,00 | 10,00-14,00 | - | 2,00-3,00 | + | |

| ПР-28Х3СНМВФА | СП-28Ш | основа | - | 2,80-3,20 | 0,90-1,20 | - | 0,35-0,50 | + | |

| ПР-20Х13Н2 | - | основа | - | 12,00-14,00 | 1,80-2,60 | - | - | + | |

| ПР-06Х14Н6Д2МБТ | ЭП817 | основа | - | 13,50-15,00 | 5,40-6,20 | 1,80-2,20 | 1,40-1,70 | + | |

| ПР-05Х13Н4М | DIN 1.4313 | основа | - | 12,00-14,00 | 3,50-4,50 | - | 0,30-0,70 | - | |

| ПР-07Н18К9М5Т | - | основа | 7,00-10,00 | - | 17,00-19,00 | - | 4,50-5,20 | + | |

| Жаропрочные сплавы | |||||||||

| ПР-08Х15Н5ДТ | ЭП410 | основа | - | 14,00-16,00 | 4,00-6,00 | 1,00-2,00 | - | + | |

| ПР-08ХН53БМТЮ | Inc. 718 | ост. | < 1,00 | 17,00-21,00 | 50,00-55,00 | < 0,30 | 2,80-3,30 | + | |

| ПР-ХН58МБЮ | ЭК171 | < 3,00 | - | 26,00-28,00 | основа | - | 7,00-8,00 | + | |

| ПР-81Н3М | - | ост. | - | - | основа | - | 2,3-2,9 | + | |

| ПР-ХН78Т | ЭИ435 | 1 | - | 19,00-22,00 | основа | < 0,07 | - | + | |

| ПР-11Х11Н2В2МФ | ЭИ962 | основа | - | 10,50-12,00 | 1,50-1,80 | - | 0,35-0,50 | + | |

| ПР-ХН45МВТЮБР | ЭП718 | ост. | - | 14,00-16,00 | 43,00-47,00 | - | 4,00-5,20 | + | |

| ПР-ХН55В5МБТЮ | ЭП648 | 4 | - | 32,00-35,00 | основа | - | 2,30-3,30 | + | |

| Бронзовые сплавы | |||||||||

| ПР-БрХ | - | < 0,35 | - | 0,70-0,95 | < 0,05 | основа | - | - | |

| ПР-БрО5Ц5С5 | AISI C83 600 | < 0,40 | - | - | < 0,10 | основа | - | + | |

| Кобальт-хромовый сплав | |||||||||

| ПР-КХ28М6 | MP1, UNS 31537, Co-Cr | < 0,75 | основа | 26,00–30,00 | < 0,10 | - | 5,00-7,00 | - | |

Диапазоны фракций: 0–20, 20–45, 20–63, 40–100 мкм.

Возможен рассев по спецификации заказчика. ■

Источник журнал "Аддитивные технологии" № 3-2019

АО «ПОЛЕМА», сферичные порошки хрома, вольфрама и молибдена для 3D-печати, Производство металлических высоколегированных порошков для наплавки, журнал "Аддитивные технологии" № 3-2019, материалы для аддитивных технологий, жаропрочные сплавы в авиастроении

Другие материалы:

5 особенностей металлических порошков для 3D-печати

Одно из важных преимуществ технологии 3D-печати металлами – возможность создать изделие из практически любого сплава. Помимо стандартных металлов существует широкая номенклатура специальных сплавов – уникальных высокотехнологичных материалов, которые производятся под определенные задачи заказчика.

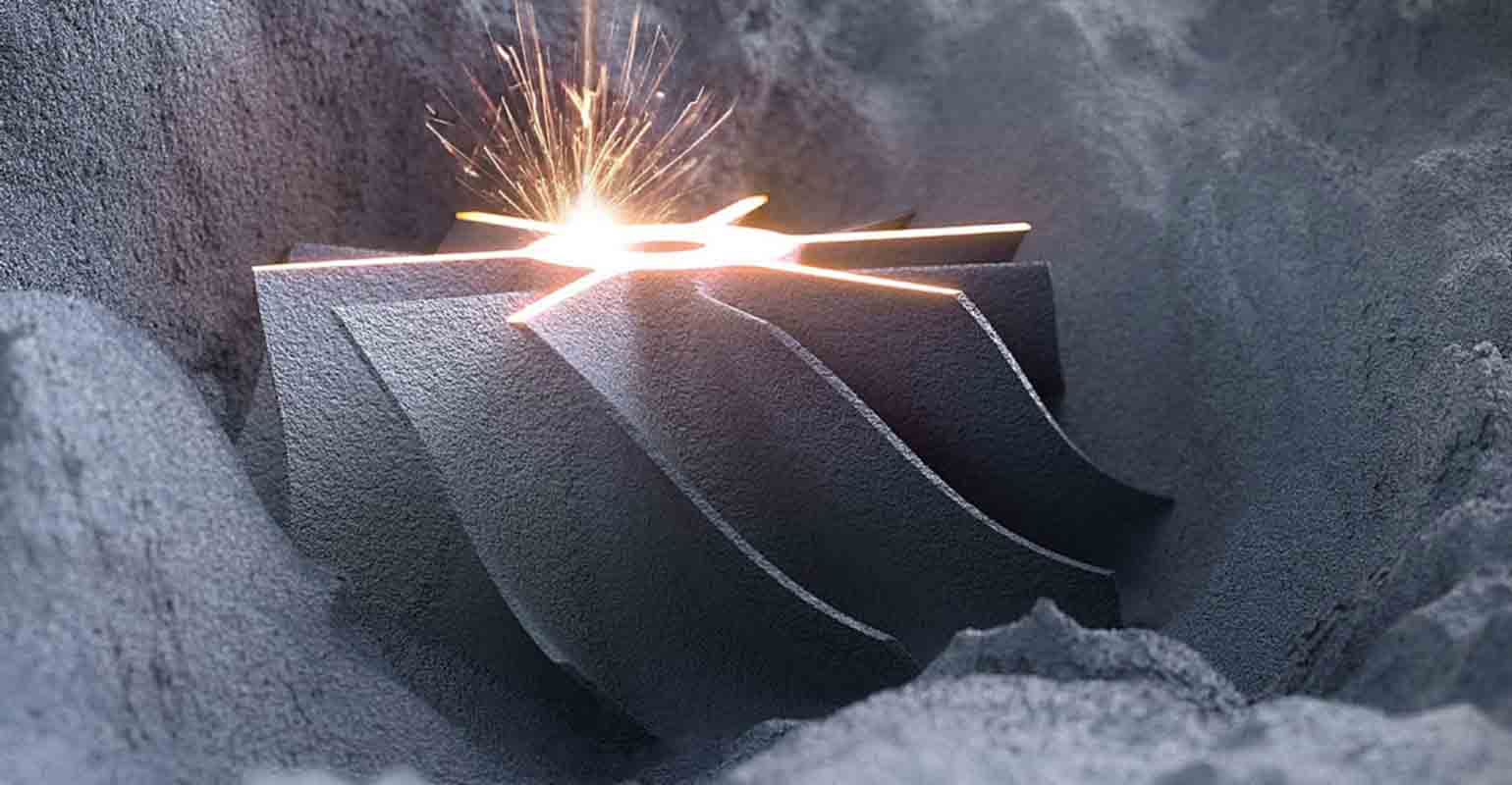

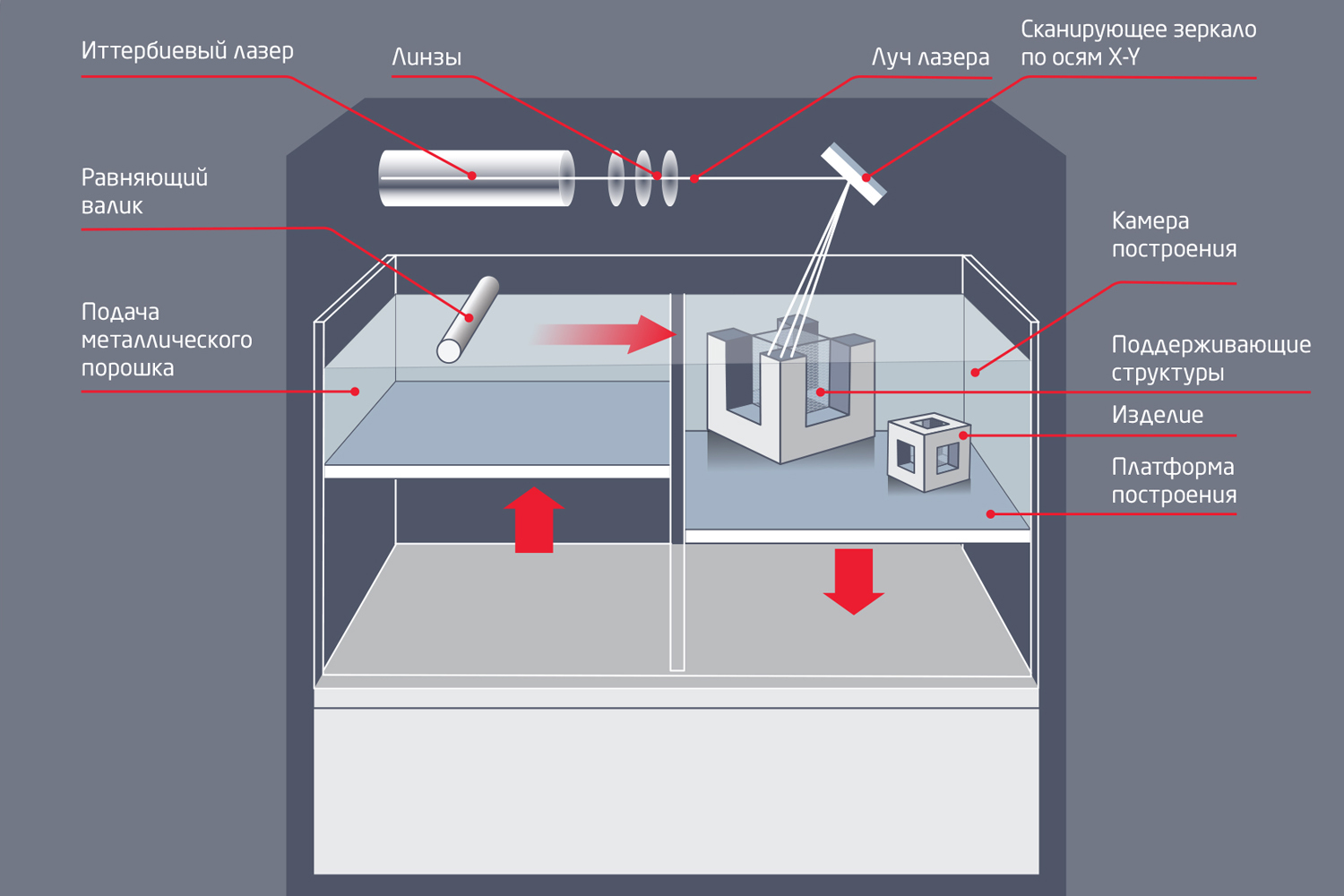

Наиболее прогрессивная и популярная из технологий 3D-печати металлами – селективное лазерное плавление (SLM/DMP). Она заключается в последовательном послойном сплавлении металлических порошков при помощи мощного излучения иттербиевого лазера.

Технология запатентована лидерами 3D-индустрии – компаниями SLM Solutions и 3D Systems. Металлические 3D-принтеры этих производителей, в зависимости от функциональных возможностей и решаемых задач, могут быть задействованы и как производственные машины для серийного изготовления, и как лабораторные установки с гибкими настройками и возможностью быстрой смены материалов для 3D-печати.

Оборудование:

SLM Solutions (SLM-технология): SLM 125, SLM 280, SLM 500, SLM 800;

3D Systems (DMP-технология): ProX DMP 100, ProX DMP 200, ProX DMP 300, ProX DMP 320, DMP 8500.

Основные преимущества 3D-печати металлами:

- высокие показатели плотности: в 1,5 раза выше, чем при литье;

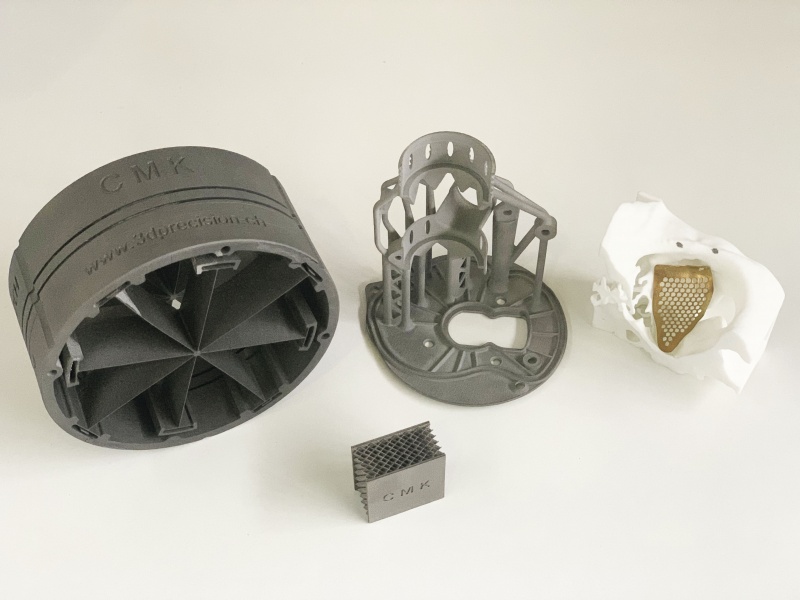

- возможность создания миниатюрных и геометрически сложных объектов и других неповторимых форм в виде закрытых бионических структур;

- широкий выбор металлических сплавов, как стандартных, так и специальных;

- сокращение циклов производства и ускорение выхода готовой продукции.

- авиакосмическая индустрия;

- машиностроение; ;

- нефтегазовая отрасль;

- электроника;

- медицина;

- пищевая промышленность;

- исследования и экспериментальные работы в конструкторских бюро, научных и учебных центрах.

Виды металлов, применяемых в аддитивном производстве

Современные аддитивные технологии предполагают использование около двадцати протестированных и готовых к эксплуатации материалов, в их числе – инструментальные, нержавеющие, жароупорные сплавы, алюминиевые и титановые сплавы, медицинские кобальт-хром и титан.

Поскольку металлов очень много, и каждый из них обладает определенными свойствами, один металл можно заменить другим исходя из технологических задач. К примеру, если в технологической цепочке необходимо задействовать титановый сплав, то технолог сможет выбрать один из множества титановых сплавов с теми свойствами, которые нужны для производства конкретного изделия.

- Нержавеющие сплавы: 17-4PH, AISI 410, AISI 304L, AISI 316L, AISI 904L

В эту категорию входят сложнолегированные стали с содержанием хрома (не менее 12%). Оксид хрома образует на поверхности металла коррозионностойкую пленку, которая может разрушаться под воздействием механических повреждений или химических сред, но восстанавливается в результате реакции с кислородом. Нержавеющие сплавы применяются при производстве клапанов гидравлических прессов, арматуры крекинг-установок, пружин, сварной аппаратуры, работающей в агрессивных средах, и изделий, используемых при высоких температурах (+550…800°C). - Инструментальные сплавы: 1.2343, 1.2367, 1.2709

Основное предназначение инструментальных сплавов – изготовление различных видов инструментов (режущих, измерительных, штамповых и др.), вкладок в пресс-формы при горячем деформировании конструкционных сталей и цветных сплавов на крупносерийном производстве, пресс-форм для литья под давлением сплавов алюминия, цинка и магния. Эти сплавы содержат как минимум 0,7% углерода и обладают повышенной твердостью, износостойкостью, вязкостью, теплопроводностью и прокаливаемостью. - Никелевые сплавы: Inconel 625, Inconel 718

Никель обладает способностью растворять в себе многие другие металлы, сохраняя при этом пластичность, поэтому существует множество никелевых сплавов. Например, в соединении с хромом они широко применяются в авиационных двигателях, из них изготавливают рабочие и сопловые лопатки, диски ротора турбин, детали камеры сгорания и т.п. Наиболее жаропрочными являются литейные сложнолегированные сплавы на никелевой основе, которые выдерживают температуры до +1100°C в течение сотен и тысяч часов при высоких статических и динамических нагрузках. - Кобальт-хром: CoCr

CoCr представляет собой высококачественный кобальт-хромовый сплав для модельного литья, соответствующий современным техническим требованиям. Благодаря отличным механическим свойствам он хорошо подходит для изготовления корпусов сложной геометрии в электронике, пищевом производстве, авиа-, ракето- и машиностроении, а также кламмерных протезов. - Цветные металлы: CuSn6

CuSn6 – сплав из меди и 6% олова, который обладает высокими теплопроводящими свойствами и коррозионной стойкостью и идеален для создания уникальных систем охлаждения. - Алюминиевые сплавы: AlSi12

Это наиболее дешевые из литейных сплавов. К их преимуществам относятся высокая коррозионная стойкость, жидкотекучесть, электро- и теплопроводность. В промышленности используются, как правило, для изготовления крупногабаритных тонкостенных отливок сложной формы. - Титановые сплавы: Ti6Al4V, Ti6Al7Nb

Ti6Al4V – наиболее распространенный сплав титана с превосходными механическими свойствами. Считается самым прочным и жестким титановым сплавом, отличается особо высокой сложностью обработки. Имеет плотность 4500 кг/м³ и прочность на разрыв более 900 МПа. Сплав Ti6Al4V предоставляет неоспоримые преимущества в плане снижения веса изделий в таких отраслях, как аэрокосмическая промышленность, автомобилестроение и судостроение. Эти металлы применяются, в частности, при изготовлении вкладок в пресс-формы, турбинных лопаток, камер сгорания, а также изделий, предназначенных для работы при высоких температурах (до +1100°C).

Схемы установки SLM Solutions (вверху) и 3D Systems (внизу)

Особенности металлических порошков

- Металл для аддитивных установок выпускается в виде мелкодисперсных сферических гранул с величиной зерна от 4 до 80 микрон. Этот показатель определяет толщину объекта, который будет выращен в аддитивной установке. При создании порошка задается величина и состав зерна, так как необходимо соблюсти определенное процентное соотношение крупных и мелких зерен. Таким образом определяется текучесть металла, проверяемая с помощью прибора Холла (воронки с калиброванным отверстием). Если у зерна будет слишком мелкая фракция, металл не будет течь через воронку и, соответственно, плохо подаваться на стол построения, а это напрямую влияет на равномерность получаемых слоев и качество выращиваемого изделия.

- У каждой компании, производящей данный тип 3D-принтеров, свои требования к текучести в зависимости от принципа нанесения материала на платформу построения. В аддитивных установках SLM Solutions (технология SLM) металл на рабочий стол подается и сверху, из фидера (камеры с материалом), и переносится рекоутером. В этом случае текучесть очень важна для того, чтобы порошок поступал из фидера в рекоутер и слои наносились должным образом. Компания 3D Systems (технология DMP) использует немного другой принцип действия: емкость c порошком слегка приподнимается, при помощи валика он переносится на стол построения, затем емкость опускается. Благодаря такой конструкции показатели текучести не критичны (см. схемы построения изделий на рисунках).

- Разным металлам требуется разная термообработка, и иногда для этого используются специально подогреваемые платформы. В процессе построения, при плавлении металла, вырабатывается большое количество тепла, которое нужно отводить. Роль радиаторов, отводящих тепло, выполняют поддержки, применяемые при построении изделий. В некоторых случаях сама деталь без поддержек приваривается к рабочему столу, как к радиатору.

- Структура металлических изделий, полученных аддитивным способом, зависит как от технологии построения, так и от настроек оборудования. Ведущие производители добились плотности металла порядка 99,9% от теоретической. Наряду с селективным лазерным плавлением существуют и менее эффективные, уже устаревшие технологии, сходные с методом SLS, которые обеспечивают меньшую плотность.

- Внутренняя структура металла – мелкозернистая. Если в дальнейшем мы собираемся уплотнить деталь, то есть воздействовать на нее физически, надо учитывать, что маленькое зерно сжать гораздо сложнее, чем большое. Но при этом мы очень близко подходим к прокатному металлу – т.е. к металлу, который уже уплотнили. Плотность изделий, напечатанных на 3D-принтере, на 10-15% ниже, чем при прокате, но примерно на 50% выше, чем у литейных металлов.

Вопросы безопасности при работе на металлических 3D-принтерах

Как известно, металлы, попадающие в человеческий организм в микроскопических дозах, полезны. В макродозах они несут опасность для здоровья – получить отравление металлами очень легко, а кроме того, порошки взрывоопасны. При дисперсности порошка от 4 микрон он проникает сквозь поры кожи, органы дыхания, зрения и т.д. В связи с этим при работе на металлических 3D-принтерах необходимо строго соблюдать технику безопасности. Для этого предусмотрена защитная спецодежда – костюм, перчатки и обувь. Аддитивные машины, как правило, комплектуются пылесосом для удаления основного порошка, однако и после его использования некоторая взвесь металлов остается.

Производители стремятся улучшить условия безопасности, и сейчас наблюдается тенденция по созданию на аддитивном производстве так называемых закрытых циклов, т.е. полностью герметичных помещений, за пределы которого порошок не попадает. Оператор работает в специальной одежде, которая затем утилизируется.

Потенциал 3D-печати металлами

Итак, мы выяснили, что современные технологии позволяют получить порошок для 3D-печати металлом с определенными свойствами для решения конкретных производственных задач. А так как распылению можно подвергнуть практически любые металлы, то и номенклатура металлических материалов для 3D-принтеров чрезвычайно обширна.

Достижения металлургии в полной мере реализуются в аддитивном производстве, позволяя использовать уникальные сплавы для изготовления геометрически сложных изделий повышенной точности, плотности и повторяемости. В то же время, внедрение металлических аддитивных установок имеет и сдерживающие факторы, главный из которых – высокая стоимость порошков.

3D-печать металлами обладает серьезным потенциалом для повышения эффективности производства во многих отраслях промышленности и используется все большим числом компаний и исследовательских организаций. Пример для всемирной индустрии показывают такие промышленные лидеры, как General Electric, Airbus, Boeing, Michelin, которые уже перешли от изготовления единичных металлических изделий к серийному аддитивному производству.

Порошки для аддитивных технологий

Металлические порошки для аддитивных технологий

Аддитивные технологии – одно из наиболее перспективных направлений производства XXI века, позволяющее получать изделия посредством компьютерной 3D-модели, что ведет к значительному упрощению и удешевлению многих технологических процессов, особенно, если речь идет о производстве сложных геометрических и высокоточных деталей. Кроме того, благодаря аддитивным технологиям появляется масса возможностей для расширения сферы порошковой металлургии.

О данном инновационном методе впервые заговорили в конце 80-х гг. прошлого века, когда американская компания 3D Systems представила свои первые 3D-принтеры, сначала лазерные, а потом и порошковые. Однако первое время ввиду дороговизны материалов они применялись исключительно в научных целях и оборонной промышленности. Но время не стоит на месте, все развивается, и рынок 3D-технологий. Ввиду повсеместного продвижения цифровых систем, аддитивные технологии (Additive Manufacturing или АМ-технологии), как их еще называют, сегодня активно внедряются в целом ряде производственных отраслей. Особенно популярны они там, где имеется потребность в изготовлении изделий сложной геометрии и «выращивании» металлических деталей. Чаще всего это касается ведущих промышленных отраслей, таких как, авиационная и автомобильная промышленность, приборо- и судостроение, энергетика, стоматология и хирургия. Поэтому вполне логично, что основными заказчиками аддитивных технологий становятся крупные мировые производители, такие как: «Боинг», «Дженерал Электрикс», «Дженерал Моторс», «Мерседес», «Мицубиси» и другие. А в ближайшие 10 лет по прогнозам аналитиков «Дженерал Электрикс» примерно половина деталей энергетических турбин и авиационных двигателей будет производиться посредством данных технологий, откроется множество перспектив в аэрокосмической сфере. Ведь с помощью послойного метода построения деталей, используемого в АМ-технологиях, реально получить сложные изделия (имеющие переменные толщины, сетчатую конструкцию, нестандартную форму и т.д.), которые невозможно произвести иным способом. А, кроме того, 3D-технологии позволяют серьезно сократить затраты на производство.

Сегодня в мире существует два принципиально разных вида АМ-технологий:

- селективный синтез (технология Bed Deposition), предполагающий формирование слоя порошка с последующей выборочной обработкой сформированного слоя лазером или другим источником тепла;

- прямое осаждение материала (Direct Deposition), т.е. непосредственно в точку, куда подводится энергия, и где в данный момент происходит построение фрагмента детали.

Стоит отметить, что сегодня рынок чаще всего предлагает именно машины первого типа, где в качестве источника энергии для формирования слоя чаще всего используется лазер. Среди производителей данного оборудования – компании из Европы, США и даже Китая: «Аркам» (Schweden), «Пекинские автоматизированные системы изготовления» («BLYAFS», China), «КонцептЛазер» (Germany), «ЕОС» (Germany), «Феникс Системы» (France), «Ренишоу» (Britain), «СЛМ Солюшнс» (Germany), «Системс» (USA) и «Точные механизмы Трампа» (China). Среди производителей второй группы машин выделяются сегодня компании: «Инсектицид» (South Korea) и «ИрепаЛазер» (France), хотя лидерство здесь бесспорно принадлежит американским компаниям: «ПОМ-Групп», «Оптомек» и «Сиаки».

Если говорить о характеристиках самих металлических порошков, используемых для работы подобных 3D-машин, то единых требований к ним, за исключением сферической формы частиц, позволяющей обеспечить компактное укладывание материала, а также его «текучесть» с минимальным сопротивлением, просто не существует. Обычно сами производители 3D-оборудования для работы рекомендуют те или иные материалы, для производства которых используются специальные устройства – атомайзеры, состоящие из двух камер (плавильной и распылительной).

На сегодняшний день процесс получения порошкового материала для АМ-технологий сводится к трем основным методам: газовой, вакуумной и центробежной атомизации. В первом случае металл загружается в плавильную камеру (в вакууме или инертной среде), а после плавления сливается через специальный распылитель, и с помощью струи инертного газа под давлением формируется необходимое состояние частиц. При этом в Европе существует лишь несколько производителей подобных атомайзеров. Это голландская компания «АЛД», а также две английские – «ПСИ» (Phoenix Scientific Industries Ltd) и «Автоматические Системы».

Во втором случае производство мелкодисперсного металлического порошка происходит с помощью растворенного в расплаве газа при переходе металла из плавильной камеры в распылительную, где и создается вакуум.

Технологии же центробежной атомизации на сегодняшний день довольно многообразны, но наибольшее внимание привлекают к себе способы производства металлических порошков из сплавов реактивных и тугоплавких металлов, считающиеся наиболее ценными для данных технологий. И главное, что, пожалуй, сдерживает сегодня их активное развитие – это высокая цена расходных материалов.

В России серийное производство установок, в работе которых используются металлические порошки, как и, собственно говоря, самих машин для производства порошковых материалов, применяемых в АМ-технологиях, пока отсутствует. Поэтому российские потребители до сих пор вынуждены закупать подобное оборудование за границей, а это, как известно, всегда значительно дороже. А вместе с тем число основных потребителей металлических порошков для аддитивных технологий в России составляют крупные научные и производственные компании. Среди них: ОАО «Авиадвигатель» (Пермь), ОАО «ВИАМ», ЗАО «Новомет-Пермь», ПАО «НПО «Сатурн», «Центр технологической компетенции аддитивных технологий» (Воронеж) и т.д.

Кроме того, металлические порошки для аддитивных технологий сегодня уже возможно приобрести в России. Так, например, к числу российских производителей, занимающихся производством данных расходных материалов, относится Научно-производственное объединение «РусРудМет». Компания существует с 2014 года и последние несколько лет активно занимается не только производством и продажей редких и редкоземельных металлов, их сплавов и соединений в виде проката и изделий для плавки и синтеза, но и производит разного рода металлические порошки, в том числе, для АМ-технологий и металлических принтеров. При этом НПО специализируется на производстве высокочистых сферических порошков с максимально возможной сферичностью и минимальной эллипсностью. Среди поставляемых «РусРедМет» металлических порошков для аддитивных 3D-технологий стоит выделить: специальные порошковые материалы марок ВТ1-00 и ВТ-6, характеризующиеся улучшенными потребительскими характеристиками, а также другие металлические порошки: ПР-07Х18К9М5Т, ПР-07Х18К9М5Т, ПР-08ХН53БМТЮ, ПР-КХ28М6, ПР-Х15Н5Д4Б, ПР-Х16Н4Д4Б, Ti6AL4V Gr5 и Ti6AL4V Gr23 (все они имеют необходимые сертификаты качества).

Учитывая вышесказанное, а также то, что потребность в АМ-технологиях в РФ растет день ото дня, эксперты довольно высоко оценивают перспективы данной сферы на территории России. Тем более, что внедрение аддитивных технологий способно реально отразиться не только на уровне развития отдельных отраслей производства, таких как авиакосмическая сфера, военная и гражданская авиация, машино- и судостроение, микроэлектроника и приборостроение, энергетика и т.д., но и в целом сказаться на состоянии экономики и уровне развития государства. Именно поэтому для дальнейшего развития АМ-технологий в России на данный момент наиболее остро встает вопрос производства металлических порошковых материалов для работы аддитивных 3D-машин.

Порошки, полученные методом PREP, для аддитивных технологий и ГИП

Аддитивные технологии — наиболее перспективный метод производства изделий из металлических порошков. Суть метода заключается в послойном спекании порошка заданного фракционного состава с целью получения детали, максимально приближенной к годному изделию по геометрическим параметрам.

При данном процессе достигаются высокие показатели по выходу годного изделия и технологичности процесса, которых невозможно достичь традиционными технологиями. Применение аддитивных технологий открывает новые возможности производства сложноконтурных деталей, повышая коэффициент использования металла (КИМ) и уменьшая цикл производства детали.

Качество металлических порошков играет решающую роль при его использовании как исходного материала для изготовления деталей. В зависимости от вида аддитивных технологий предъявляются требования к фракционному составу и физико-механическим параметрам (текучесть, плотность, сферичность, пористость и т. д.) порошков.

Методы аддитивных технологий представляет собой группу технологий, объединенных на основе принципиально разных технологических подходов. Первая группа представляет собой послойное выращивание деталей на подложке (слой за слоем) с выборочным спеканием слоев порошков лазером, вторая группа — непосредственную подачу порошков в заданное место с практически одновременным их спеканием лазером, к третьей группе относится изготовление мелких металлических деталей при помощи метода прессования смеси из металлического порошка и наполнителя. Таким образом, можно производить детали с достаточно сложной формой, которые можно практически не подвергать механической обработке. Сырьем для MIM-технологий служит гранулированная смесь мелкодисперсных порошков с полимерным связующим веществом.

Самым распространенным, производительным и эффективным методом получения порошков для аддитивных технологий является метод распыления расплава газом (атомайзинг).

Для данного способа существует несколько различных установок, позволяющих получать порошок заданного фракционного состава:

— распыление газом из расплава (VIGA);

— оплавление электрода, помещенного в индукционное поле, и распыление образующегося расплава газом (EIGA).

Однако у данных методов при всех положительных моментах имеются недостатки: порошок имеет неправильную форму частиц; наличие сателлитов; порошок имеет внутригранульную пористость.

Главная причина: столкновение твердых, полутвердых и жидких частиц. Поэтому твердые и жидкие частицы должны присутствовать в одной и той же области распыления (температурный интервал:

перегрев и диапазон затвердевания).

Атомайзеры типа VIGA применяются в частности для получения следующих порошков:

• никелевые жаропрочные сплавы (например, Inconel 718, Rene 88 и т. д.) для деталей авиационных и стационарных турбин;

• сплавы на основе кобальта для использования в медицине, стоматологии и производстве мишеней ионного распыления;

• порошки для плазменного напыления (например, NiCrAlY, CoCrAlY и т. д.) защитных покрытий на детали из жаропрочных сплавов;

• порошки для гранульной металлургии (например, 17–4PH, 316L), используемые в автомобильных деталях массового производства;

• композиции для спекания в порошковом слое (например, кобальтовые сплавы, драгоценные металлы), используемые в AM-машинах;

• высоколегированные стали (например, инструментальная сталь, быстрорезы) с очень высоким содержанием карбидов;

• цветные металлы (например, медные или оловянные сплавы для различного применения).

Технология EIGA (Electrode induction guide inert gas atomi-zation— индукционная плавка электрода с распылением газом) является еще одним видом газовой атомизации и разработана специально для получения порошков реактивных металлов — Ti, Zr, Hf, V, Pt, Ir, Nb, Mo и др., поскольку плавка этих металлов в керамических тиглях затруднена, а порой невозможна даже в условиях вакуума, а в холодном тигле связана с высокими затратами энергии.

EIGA-атомайзер применяется для получения металлических порошков методом распыления в струе аргона. Согласно технологии EIGA, прутки (так называемый feed stock — сырье, исходный материал) после предварительной выплавки в форме электродов проходят индукционную плавку и распыляются без использования плавильного тигля. Плавление производится опусканием медленно вращающегося электрода в конический индуктор. Капли металла стекают с торца электрода в полость форсунки и распыляются инертным газом. Типичными материалами, получаемыми по технологии без использования керамики, являются тугоплавкие и активные материалы, например TiAl, FeGd, FeTb, Zr и Cr. Она может использоваться для многих других конструкционных материалов на основе Fe, Ni, Co также с высокой производительностью за счет полунепрерывного принципа действия и быстрой смены электрода.

Другой вид атомизации — технология плазменного распыления быстровращающегося электрода (PREP — Plasma Rotating Electrode Process. Данная технология характеризуется максимальной сферичностью получаемых гранул и более крупным их размером по сравнению с газовой атомизацией.

АО «СМК» с конца 70‑х годов XX века является крупнейшим предприятием по производству порошков из жаропрочных никелевых сплавов. Из полученных методом PREP порошков и последующим HIP получают заготовки дисков и валов для ГТД с высокими прочностными характеристиками.

Метод PREP заключается в центробежном плазменном распылении быстровращающейся литой заготовки из никелевого или титанового сплава в инертной среде. К ее торцу подается поток тепловой энергии плазмотроном с заданной мощность и установленным эксцентриситетом по отношению к торцу заготовки. Плазменный факел расплавляет торец заготовки, на котором образуется поверхностная пленка расплава.

Под действием центробежных сил расплав в пленке движется от центральной оси заготовки к периферийной части, где скапливается, образуя «венец».

Далее капля расплава срывается и отлетает в камеру распыления, где в процессе падения в среде инертных газов кристаллизуется.

Принято считать, что метод PREP имеет ряд преимуществ перед процессами VIGA и EIGA, основными из которых являются:

— сферичность полученного порошка (более 95%);

— отсутствие внутригранульной пористости;

— наилучшие показатели текучести и насыпной плотности в сравнении с порошками, полученными газоструйным распылением.

В АО «СМК» непрерывно производится модернизация оборудования, в том числе и установок центробежного распыления. Применение новых технологических подходов и приемов позволили перевести основной рабочий диапазон в область, пригодную для аддитивных технологий, и производить порошки из титановых сплавов с максимально возможным выходом годного.

В данной работе была поставлена задача разработки технологии производства порошков из титанового сплава ВТ‑6 (Ti6-4) фракций (45–105) мкм, (0–40) мкм, (20–45) мкм.

Для выполнения поставленной задачи на производственных мощностях АО «СМК» были изготовлены электроды из сплава ВТ6 для плазменного распыления с узкими интервалами легирования и низким содержанием примесей. Выплавку слитков из сплава ВТ6 производили методом вакуумно-дугового переплава прессованного расходуемого электрода в условиях АО «СМК». Впоследствии данный слиток подвергали операциям, которые превращали слиток в электрод для центробежного плазменного распыления на установке центробежного распыления.

После процесса распыления были получены три партии гранул следующих фракционных составов: 45–105 мкм; 25–45 мкм; 0–40 мкм.

Рассев порошков на заданные фракции производили по разработанной технологии на АО «СМК».

Затем полученные порошки подвергали исследованиям и испытаниям.

Исследования партий гранул 45–105 мкм, 25–45 мкм, 0–40 мкм проводили в независимых аттестованных лабораториях.

Определение формы гранул порошка из титанового сплава ВТ6 фракции (45–105) мкм выполняли при помощи компьютерной программы Image Expert Pro 3x. Согласно ГОСТ 25849–83, для описания формы частиц используют фактор формы, представляющий собой отношение максимального линейного размера (lmax) частиц к ее минимальному размеру (lmin).

Количественный анализ гранул порошка проводили, анализируя не менее 250 гранул на 5 случайных полях зрения. Закрашивание гранул порошка проводили в полуавтоматическом режиме, анализируя только те гранулы, которые видны на изображении полностью, без дефектов и перекрытий.

В порошке из сплава ВТ6 фракции (45–105) мкм обнаружены частицы сферической формы (lmax/ lmin от 1,0 до 1,2) и округлой формы (lmax/ lmin от 1,2 до 2,0). Объемная доля частиц сферической формы составляет 96,4%, частиц округлой формы — 3,6%. Частиц неправильной формы (вытянутой, игольчатой) не обнаружено.

Фотографии полей зрения, на которых определяли форму гранул порошка, приведены на рис. 1 а, б.

а) б)

Рис. 1. Изображение порошка ВТ6, ×100

Фотографии вида частиц порошка ВТ6 фракционного состава (45–105) мкм во вторичных электронах приведен на рис. 2 (а, б, в, г).

а) ×25 б) ×50

в) ×380 г) ×1500

Рис. 2. Вид частиц порошка фракционного состава 45–105 мкм во вторичных электронах

Затем подвергли исследованиям партию гранул фракционного состава (25–45) мкм. Исследования проводили методом электронной микроскопии, выполненной независимой лабораторией.

Электронно-микроскопический вид частиц порошка фракции (25–45) мкм приведен на рис. 3.

а) б)

Рис. 3. Вид частиц порошка во вторичных электронах, ×190

Исследование гранулометрического состава титанового порошка фракции (0–40) мкм осуществлялось методом лазерного динамического светорассеяния (DLS) на приборе «Analysette 22».

Из экспериментальных данных следует, что предоставленный с маркировкой «Фракция 0–40 мкм» порошок сплава ВТ‑6 фактически имеет размеры частиц в диапазоне от D10 = 20,3 до D90 = 45,6 мкм при среднем диаметре частиц 32,8 ± 0,5 мкм. Распределение размеров частиц имеет «острый пик», и коэффициент эксцесса положителен, что говорит о полноте и качестве проведенного процесса сепарации частиц по размерам.

Исследование, выполненное при помощи растрового электронного микроскопа «JEOL», подтвердило полученные методом DLS данные о распределении размеров частиц порошка (рис. 4). РЭМ-изображения показывают, что исследуемый порошок имеет в своем составе преимущественно частицы строго сферической формы, а дефекты-сателлиты на поверхности частиц отсутствуют, что характерно для метода центробежного плазменного распыления (PREP).

Рис. 4. Фото РЭМ порошка ВТ6 фракции 0–40мкм

Все изготовленные фидстоки были подвергнуты технологическим пробам по оценке их формуемости при литье под давлением. В настоящее время проводятся испытания полученных фидстоков по MIM-технологии.

Подводя итог, можно сказать, что более 96% полученного порошка в условия АО «СМК», изготовленного из титанового сплава ВТ6 различного фракционного состава методом плазменного распыления быстровращающегося электрода, имеют сферическую форму, не пораженную сателлитами и без наличия внутригранульной пористости, что крайне важно для применения данных порошков в аддитивных технологиях. ■

АО «Ступинская металлургическая компания»

142800, Московская область, г. Ступино, ул. Пристанционная, вл. 2

Источник журнал "Аддитивные технологии" № 2-2021

АО «Ступинская металлургическая компания», метод производства изделий из металлических порошков, Аддитивные технологии, журнал "Аддитивные технологии" № 2-2021, титановый сплав ВТ6

Основные тенденции российского рынка металлических порошков для аддитивных технологий

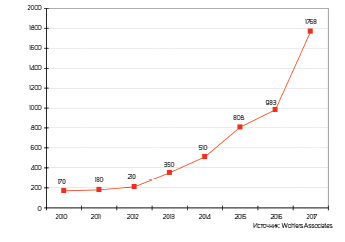

Как известно, мировой рынок аддитивных технологий развивается стремительными темпами — за последние 5 лет он вырос более, чем в 3,5 раза. Объем рынка в 2017 г. оценивается в 7 млрд долл., рост к предыдущему году составил 21%.

Подавляющее большинство 3D-принтеров работает с полимерами и композициями пластиков. Доля металлических порошков составляет в настоящее время 20%, однако этот сегмент увеличивается чрезвычайно активно.

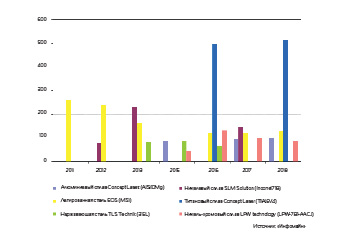

По данным Wohlers Associates, в 2017 г. реализовано 1768 единиц оборудования, работающего на металлических порошках, это на 80% (!) выше уровня предыдущего года (рис. 1).

Рис. 1. Динамика продаж в мире 3D-принтеров для металлических порошков в 2010–2017 гг., единиц

Интенсивное использование аддитивных технологий в России сдерживается отсутствием отечественных 3D-принтеров. Хотя имеются уже опытные образцы и целый ряд организаций занимается разработкой подобного рода аппаратов.

По данным ИГ «Инфомайн» на основе детального анализа таможенной статистики, за период с 2009 г. — 1 полугодие 2018 г. Россия импортировала 51 установку для аддитивных технологий на металлических порошках (на сумму около 21 млн долл.).

При этом характерен волнообразный характер поставок, максимальным уровнем характеризовался 2015 г., когда импорт достиг 12 единиц данного оборудования. В 1‑м полугодии 2018 г. было поставлено 8 принтеров, не исключено, что по итогам текущего года будет установлена новая планка.

Всего в Россию осуществлялись поставки оборудования 11 компаний, среди них лидируют две компании — Concept Laser и EOS. Доли этих компаний составили соответственно 40% и 30%.Общим требованием к порошкам для 3D-принтеров является сферическая форма частиц. Это связано с необходимостью компактного укладывания в определенный объем и обеспечения текучести порошковой композиции в системах подачи материала с минимальным сопротивлением.

В разных машинах используются порошки различного фракционного состава. В частности, для машин Consept Laser дисперсность порошка лежит чаще всего в пределах 25–52 мкм при d50 (средний диаметр частиц), равном 27 мкм.

Развитие аддитивных технологий привело к существенному расширению номенклатуры металлических порошковых материалов. В настоящее время предлагаются десятки видов разнообразных композиций: от обычных конструкционных сталей до жаропрочных сплавов и драгметаллов. При этом, по оценкам западных экспертов, в настоящее время по объему использования превалируют порошки легированной и нержавеющей стали (около 50%).

Разные компании – производители 3D-принтеров предписывают работу с определенным перечнем материалов, обычно поставляемых самой этой компанией. Хотя надо отметить, что на текущий момент не существует общих требований к металлопорошковым композициям, применяемым в аддитивных технологиях.

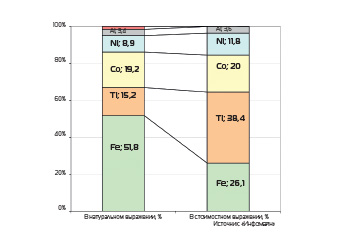

Рис. 2. Структура импортных поставок металлических порошков для аддитивных технологий по видам в 2009 — 1 полугодие 2018 гг., %

В настоящее время российские предприятия используют во многом импортные порошки, поставляемые, главным образом, компаниями – производителями установок. По данным «Инфомайн», за период с 2009 г. по 1 полугодие 2018 г. Россия импортировала около 18 т металлических порошков для использования в аддитивных технологиях (на сумму около 2,4 млн долл.). При этом характерным является тренд на рост импортных поставок порошков, в 2017 г. они выросли до 5,3 т, в 2018 г., исходя из уровня 1‑го полугодия, импорт может составить до 6 т.

Характерной тенденцией является достаточно резкое колебание поставок различных видов порошков в течение данного рассматриваемого периода. В частности, в 2017 г. основной объем поставок пришелся на кобальтовый порошок (свыше 40%).

В сводной структуре преимущественные поставки в натуральном выражении пришлись на железные порошки (около 52%). В структуре импорта в стоимостном выражении превалируют титановые порошки — 38%.

Следует сделать оговорку, что импортируются в основном порошки сплавов (в частности, титан—алюминий—ванадий, кобальт—хром и т. д.), но в данном случае речь идет об основном компоненте порошка.

География поставок импортных металлических порошков ограничена небольшим количеством стран, среди которых по объему превалируют Германия и Великобритания, суммарная доля которых составляет 77%. Лидирует три компании — EOS, LPW Technology и Concept Laser. Суммарно на их долю в рассматриваемый период пришлось около 78% всех поставленных в Россию порошков.

Рис. 3. Цены на отдельные марки импортируемых порошков для 3D печати, долл/кг

Средние импортные цены на импортируемые порошки для 3D сильно колеблются в зависимости от объема партии, условий поставки, состава порошка и его крупности. В частности, для титановых порошков этот диапазон составлял от 265 до 1543 долл./кг, для никелевых порошков — от 48 до 256 долл./кг.

Цены одних и тех же производителей на одинаковые марки порошков, наоборот, характеризуются довольно стабильным уровнем. В частности, цена порошка титанового сплава TiAl6V4 производства Concept Laser около 500 долл./кг, порошок легированной стали EOS 123–129 долл./кг, порошок алюминиевого сплава Al-Si-Mg Concept Laser — от 87 до 99 долл./кг.

Среди импортеров металлических порошков для аддитивных технологий 29 российских компаний, среди них много торговых фирм. По объемам поставок следует выделить московские компании — Инженерная фирма «АБ Универсал», «Нисса Диджиспейс» (дистрибьютор Concept Laser), «СпецМеталлМастер» и «Неовейтус».

Среди промышленных предприятий — «Новомет—Пермь» (Пермь), «ОДК-Сатурн», «ОДК-Авиадвигатель» (Пермь). Правда, «ОДК-Авиадвигатель» в последние годы напрямую порошки не импортирует.

«Новомет–Пермь» является единственным промышленным предприятием, которое регулярно закупает импортные порошки (из легированной стали компании EOS). На предприятии действует 3 установки прямого лазерного спекания этой компании, с их помощью изготавливают объемные модели основных частей погружных насосов.

По нашим оценкам и расчетам, доля импортных порошков для 3D-печати в 2017 г. составила 67% и имеет тенденцию к снижению. Это связано с активизацией ряда российских производителей.

Крупномасштабное производство металлических порошков для аддитивных технологий имеет только ОАО «Полема» (Тульская область). Предприятие ведет работы по адаптации своих технологий получения металлического порошка под требования аддитивных технологий (морфология, фракционный состав и т. д.) и производит порошки для аддитивных технологий с 2014 г. По нашим данным, предприятие производит для 3D кобальт-хромовые и хром-никелевые порошки, а также порошки из нержавеющей стали.

Среди реальных производителей также следует отметить, конечно, ВИАМ (порошки жаропрочных сплавов), установка по выпуску железных порошков запущена на Ашинском металлургическом заводе, есть мощности по выпуску титановых порошков компании «Нормин», также имеются установки титановых гранул методом распыления на ОАО «Композит» и ВИЛС. Часть компаний находится на стадии получения опытных образцов порошков, целый ряд заявил о своих планах и намерениях.

Среди основных потребителей порошков — «ОДК-Авиадвигатель», «ОДК-Сатурн» и ВИАМ, имеющие уже по 3–5 аддитивных аппаратов. В частности, ОАО «Авиадвигатель» с 2011 г. использует для ремонта деталей метод лазерной наплавки (LMD), также освоено выращивание металлических деталей по технологии селективного лазерного плавления (SLM). Предприятие использует титановые, никелевые, стальные, кобальт-хромовые порошки, при этом для лазерного плавления требуется порошок диаметром 10–63 мкм, для наплавки — 40–80 мкм.

Таким образом, вышесказанное убедительно свидетельствует о том, что российский рынок порошков для аддитивных технологий стремительно формируется и развивается, и это внушает определенный оптимизм. ■

И.М. Петров, доктор технических наук, генеральный директор ООО «Исследовательская группа «Инфомайн»

Источник: журнал "Аддитивные технологии" № 1-2019

Основные тенденции российского рынка металлических порошков для аддитивных технологий, ИГ «Инфомайн», Concept Laser, EOS, Инженерная фирма «АБ Универсал», «Нисса Диджиспейс», «СпецМеталлМастер», «Неовейтус», «ОДК-Авиадвигатель», «ОДК-Сатурн», ВИАМ, SLM

Читайте также: