Металлический инструмент для обработки цилиндрических отверстий

Обновлено: 15.05.2024

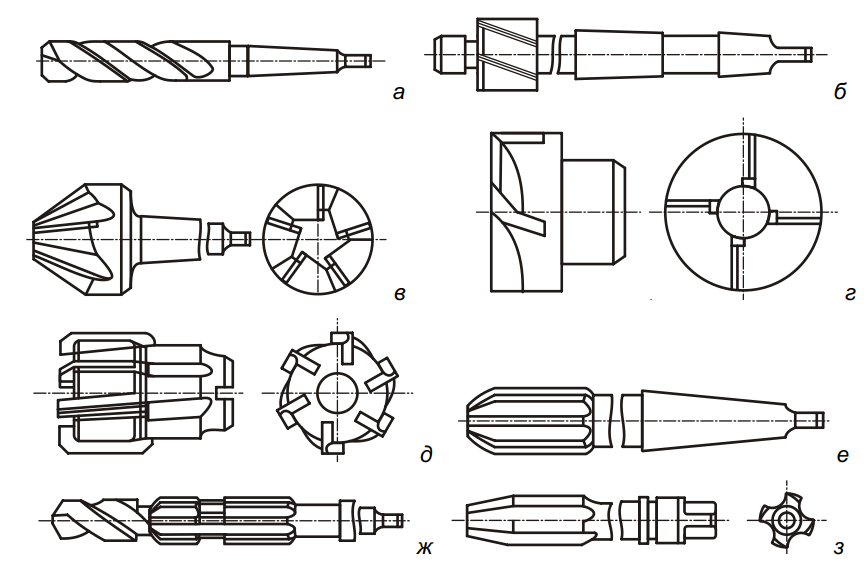

Для обработки отверстий используются различные виды инструментов: сверла, зенкеры, развёртки, расточные головки, борштанги и другие.

Наиболее распространёнными являются свёрла, зенкеры и развёртки. Свёрла применяются для обработки отверстий в сплошном материале или для увеличения диаметра имеющегося отверстия. Зенкеры и развертки служат для последующей обработки отверстий с целью получения более высокой точности и чистоты.

10.1. Основные типы сверл

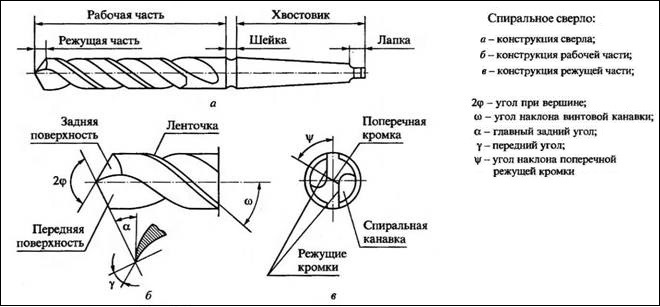

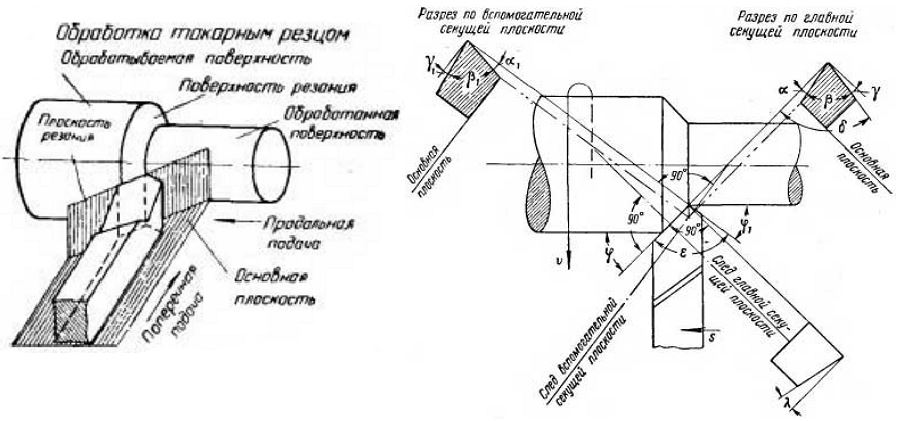

Наиболее распространённой конструкцией является спиральное сверло (рис.23), состоящее из следующих частей:

- рабочая часть, включающая в себя режущую и направляющую;

- шейка для выхода инструмента при шлифовании сверла и нанесения маркировки;

- хвостовик, который может быть коническим или цилиндрическим (для диаметров до 10 мм).

Передняя поверхность сверла – винтовая, по ней отводится стружка, задняя может быть конической, винтовой или плоской. У сверла два зуба, поэтому – две передних и две задних поверхности, пересечение которых образуют две главные режущие кромки.

На цилиндрической поверхности рабочей части сверла – узкая полоска шириной f – ленточка, направляющая сверла при сверлении. Пересечение ленточки и передней поверхности образует вспомогательную режущую кромку.

Рекомендуемые материалы

Поперечная кромка должна быть расположена строго по оси.

Геометрические параметры сверла включают:

- угол при вершине 2φ, зависящий от прочности обрабатываемого материала (для чугуна и стали 2φ = 116°–118°);

- угол наклона винтовой стружечной канавки ω для стандартных сверл 18°÷30°;

- передний угол g по длине главной режущей кромки переменный: максимальный – на периферии, минимальный – у оси;

- задний угол a тоже переменный: на периферии ~8°, у оси ~25°;

- угол наклона поперечной кромки ψ= 50÷55°.

При работе сверла возникают погрешности обработки, возможно появление овальности отверстия, конусности, искривления оси. Величина их зависит от размеров отверстия (диаметр и длина), от свойств обрабатываемого материала и режимов обработки. Точность сверления находится в пределах 12-14 квалитетов.

Обычно спиральные сверла изготавливаются из быстрорежущей стали. Наряду с быстрорежущими используются твердосплавные сверла, оснащённые пластинами твёрдого сплава или цельные. Используются они в основном для сверления чугуна или неметаллических материалов (бетон, гранит, пластмассы и др.).

Для обработки нетвёрдых материалов (напр. древесина) или для разовых работ можно использовать перовое (лопаточное) сверло. Центровочные свёрла применяют для получения центровочных отверстий. Это двухсторонние свёрла, которые могут быть без предохранительного конуса, с предохранительным конусом или с радиусной образующей.

10.2. Сверла для глубоких отверстий

Этими сверлами обрабатываются отверстия, длина которых в 10 и более раз больше диаметра. Особенностью сверления является вращение детали, сверло имеет только осевое движение подачи, обработка ведется на специализированных станках.

Основное назначение этих инструментов следует из их названия (рис.24).

Пушечное сверло имеет главную режущую кромку, расположенную перпендикулярно оси сверла и задний угол a = 10°÷15°. При сверлении инструмент надо периодически выводить из отверстия для удаления стружки.

Ружейное сверло представляет собой усовершенствованную конструкцию пушечного сверла, в теле которого имеется отверстие, сквозь него в зону резания под давлением подаётся СОЖ и удаляет стружку, поэтому процесс сверления не прерывается. Это сверло может снабжаться твердосплавным наконечником.

Эжекторное сверло – современная конструкция для обработки отверстий диаметром 20÷60 мм. Корпус его снабжён режущими и направляющими твердосплавными пластинами. На цилиндрической части корпуса имеются радиальные отверстия. Через зазор между обрабатываемым отверстием и трубой оправки под давлением подаётся СОЖ, часть которой поступает в зону резания а часть через отверстия в корпусе – внутрь оправки, создавая эффект эжекции. В результате стружка из зоны резания «вытягивается » , происходит её энергичное удаление.

10.3. Назначение и основные типы зенкеров

Зенкеры применяются для получения отверстий более высокого класса (9-10 квалитет) точности и меньшей шероховатости, чем при сверлении. Зенкером можно обрабатывать сквозные и глухие предварительно обработанные отверстия для получения большего диаметра, а также цилиндрические углубления под головки болтов и винтов, конусные фаски на краях отверстий и торцевые поверхности бобышек и ступиц (рис.25).

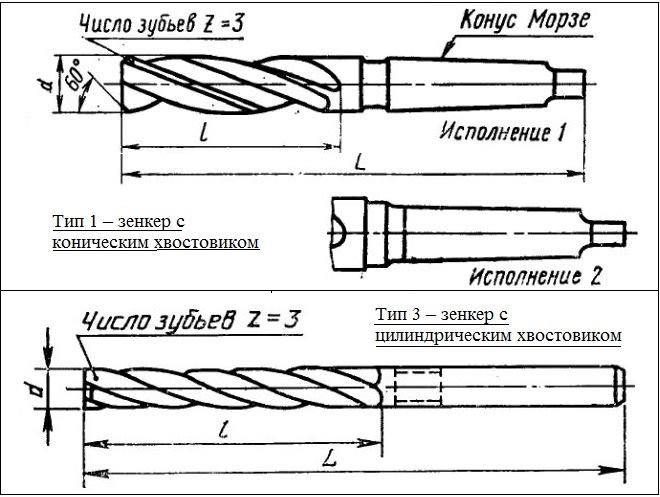

Расточные зенкеры могут быть хвостовыми и насадными. Конструкция хвостового зенкера имеет те же элементы; что и сверло.

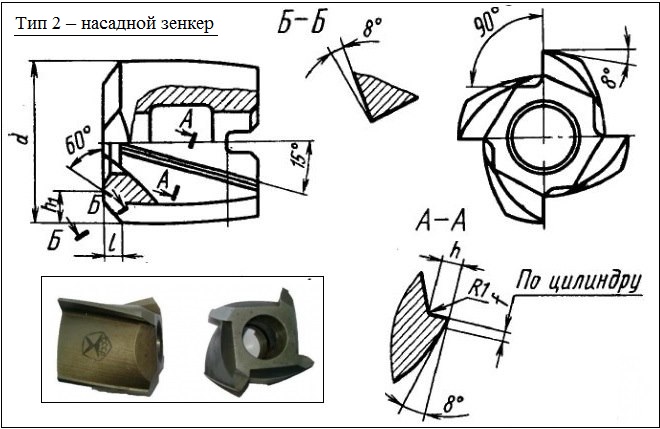

Насадной зенкер для крепления на станке с помощью оправки имеет коническое отверстие с конусностью 1:30, крутящий момент передаётся посредством шпоночных пазов на торце зенкера (рис.25).

Рабочая часть зенкера, удаляющая припуск 1-4 мм, состоит из зубьев (z = 3-6) с режущей и направляющей частью, которые обычно выполняются винтовыми под углом ω= 10-25°.

Сердцевина зенкера больше, чем у сверла, поэтому зенкер за счёт своей жесткости позволяет устранить погрешности сверления.

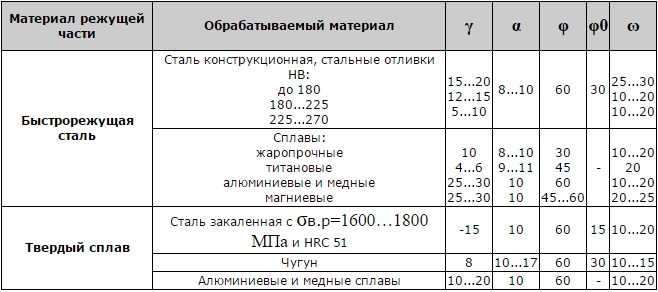

Геометрические параметры зенкеров: передний угол g = 0÷10°; Задний угол измеряется в нормальном сечении главной режущей кромки или в осевом и составляет 6-15°. На калибрующей (направляющей) части задний угол a = 0, так как имеется цилиндрическая ленточка. Эта часть также имеет обратную конусность.

Зенкеры могут быть цельными и сборными, оснащенными пластинами твёрдого сплава, диаметры обрабатываемых отверстий от 3 до 80 мм.

10.4. Назначение и особенности разверток

Развёртки применяют для окончательной обработки отверстий после сверления, зенкерования, растачивания для получения высокой точности (6-8 квалитеты) и шероховатости (Ra = 1,25 – 0,16 мкм) поверхности отверстия. Припуск на развертывание составляет 0,15÷0,5 мм для черновых развёрток и 0,05÷0,25 мм для чистовых. Количество зубьев у развертки 6-12 обычно четное.

Развёртка может быть хвостовой и насадной, хвостовая состоит из рабочей части, шейки и хвостовика (рис.26). Рабочая часть выключает режущую и калибрующую, может иметь направляющий конус. Калибрующая заканчивается обратной конусностью, предохраняющей развертку от заклинивания и повреждения отверстия при выводе развёртки.

Ручная развёртка имеет цилиндрический хвостовик и квадрат под вороток для передачи крутящего момента.

Передний угол g у чистовых развёрток равен нулю, у черновых g = 0÷15°.

Задний угол a на режущей части у развёрток составляет 6÷15°, на калибрующей части он равен нулю, так как имеется цилиндрическая ленточка.

Главный угол в плане w, при обработке сквозных отверстий 1-2° (для ручных развёрток); φ= 5÷15° для машинных развёрток.

Вспомогательный угол в плане w1 у разверток оформлен в виде обратной конусности, что есть уменьшение диаметра к хвостовику, которое не должно превышать допуска на изготовление развёртки.

Зубья развёртки могут быть прямыми или винтовыми, в этом случае угол наклона ω= 10÷25°.

Для обработки конических отверстий применяются конические развёртки, набор которых состоит из трёх штук. Рабочая часть этих развёрток является одновременно и режущей и калибрующей (рис.26).

Зенковка – виды инструмента и особенности обработки зенкованием

Зенковка и зенкер относятся к категории металлорежущих инструментов, специально предназначенных для обработки отверстий различной конфигурации. При помощи таких инструментов, а также приспособлений и оборудования для их использования в соответствие с требуемыми значениями приводятся следующие параметры отверстий: шероховатость внутренних поверхностей, конусность и соосность.

Зенкеры и зенковки предназначены для работы с теми же инструментами, что и сверла (дрелями, сверлильными и токарными станками)

Ознакомиться с требованиями ГОСТ к коническим зенковкам можно, скачав документ в формате pdf по ссылке ниже.

Виды инструментов для обработки отверстий

И зенковка, и зенкер по своим геометрическим параметрам должны соответствовать требованиям, которые указывают соответствующий ГОСТ или Технические условия (ТУ). Рабочая часть зенкера состоит из множества режущих лезвий. Используется он для того, чтобы выполнять обработку отверстий, предварительно полученных методом сверления. В зависимости от конструктивного исполнения и сферы применения различают следующие виды зенкеров.

- Цилиндрические инструменты, на рабочую часть которых нанесено покрытие из износоустойчивого материала. Зенкеры данного типа, требования к которым регламентирует ГОСТ 12489-71, выпускаются с диаметрами от 10 до 20 мм.

- Цельные зенкеры конического типа, выпускаемые в диапазоне диаметров 10–40 мм. Материалом для изготовления этих инструментов, характеристики которых должны соответствовать требованиям ТУ 2-035-923-83, может выступать легированная быстрорежущая сталь, а также инструментальные стальные сплавы. При этом на рабочую поверхность такого зенкера наносится износоустойчивое покрытие. Инструменты, относящиеся к данной категории, могут использоваться для обработки отверстий, выполненных в стальных и чугунных деталях.

- Зенкеры цельного насадного типа, диаметр которых может находиться в интервале 32–80 мм. Они изготавливаются в соответствии с требованиями, которые устанавливает ГОСТ 12489-71.

- Конические зенкеры, которые могут быть двух типов: тип 1, выпускаемый по ГОСТ 3231-71, и тип 2 – насадной зенкер, требования к характеристикам которого регламентируются положениями того же нормативного документа. Зенкеры двух данных типов отличаются только наличием пластин на их рабочей части, которые изготавливаются из твердосплавного материала.

Зенкер с направляющей цапфой

Зенковка также относится к категории многолезвийных режущих инструментов, но от зенкера ее отличает перечень технологических задач, которые можно решать с ее помощью. В частности, используя ее, можно выполнять углубления в предварительно выполненных отверстиях, формировать на их поверхности фаски и т.д. Различают следующие виды зенковок в зависимости от их конструктивного исполнения.

- Конические зенковки, рабочая поверхность которых может изготавливаться с углами 60, 90 и 120°. Производство таких зенковок регламентирует ГОСТ 14953-80Е, а используются они для обработки отверстий под крепежные элементы, металлические изделия, а также для снятия внутренних фасок.

- Зенковки цилиндрического типа, которые могут выпускаться с коническим или цилиндрическим хвостовиком, а также с износоустойчивым покрытием на рабочей поверхности. Нормативным документом, положениями которого регламентируются требования к характеристикам цилиндрических зенковок, является ГОСТ 2И22-2-80. При помощи такого инструмента обычно обрабатывают поверхности опорного типа.

Сферы применения зенковки

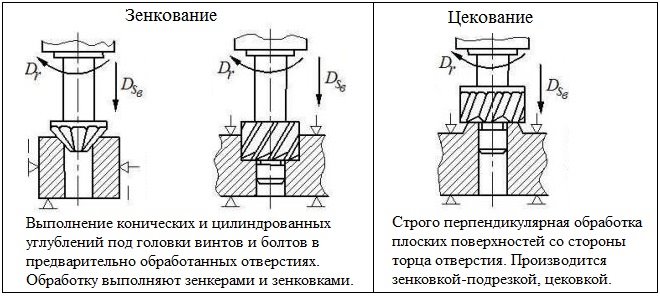

Зенкование и зенкерование, несмотря на то, что используются для обработки предварительно подготовленных отверстий, имеют ряд принципиальных отличий. Основным назначением зенкования является формирование в верхней части предварительно подготовленного отверстия конических или цилиндрических углублений, которые необходимы для того, чтобы скрывать головки используемых крепежных элементов.

Коническая зенковка с хвостовиком Морзе тип 8, материал режущей части — сталь HSS (аналог Р6М5)

По степени чистоты формируемого в процессе выполнения зенкования углубления такую технологическую операцию относят к получистовой. Как правило, ее выполняют перед развертыванием отверстий в заготовках из различных материалов. В качестве оборудования, на котором выполняется зенкование, могут использоваться сверлильные, токарные, фрезерные и расточные станки. Отличительной особенностью такой технологической операции является то, что выполняют ее на малых оборотах, совершаемых зенковкой или обрабатываемой заготовкой.

По конструктивному исполнению различают зенковки:

- конические (ГОСТ 14953-80);

- цилиндрического типа.

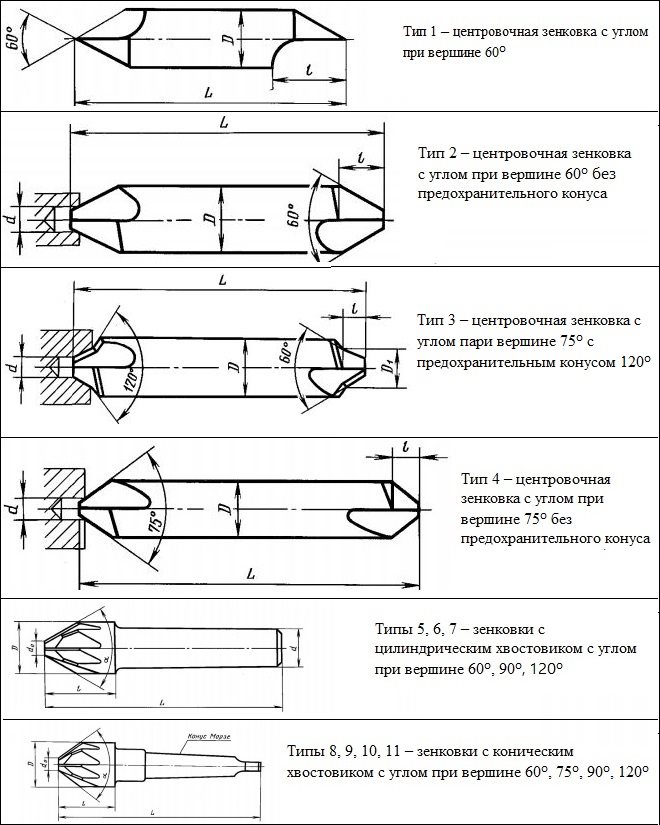

Типы конических зенковок

Отдельную категорию зенковок составляют шарошки, которые изготавливаются из твердосплавных материалов и используются преимущественно для выполнения шлифовально-обдирочных работ. Еще одним типом зенковок, которые применяются для обработки и снятия фасок в отверстиях, расположенных в труднодоступных местах, являются инструменты обратного типа. Специалисты, которые часто работают с зенковками данного типа, предпочитают иметь в своем распоряжении целые их наборы, которые позволяют выполнять обработку отверстий с различными геометрическими параметрами.

Шарошка – разновидность зенковки, используемая для прирезки клапанов двигателя внутреного сгорания

Выпускаемые по ГОСТ 14953-80 зенковки конические имеют стандартную конструкцию, составными элементами которой являются хвостовик и рабочая часть с передним концом, заточенным под конус. Угол конуса, который формируют боковые поверхности передней части такой зенковки, может составлять 60, 75, 90 или 120°. ГОСТ 14953-80 регламентирует и количество зубьев на рабочей части, которое зависит от ее диаметра.

Так, на зенковках различных диаметров (12–60 мм) может содержаться от шести до двенадцати режущих зубьев. В зависимости от длины используемого для обработки инструмента, которая также регламентируется положениями нормативного документа, для его поддержки на станке может использоваться цапфа, обеспечивающая соосность формируемой поверхности.

Типы стандартных конических зенковок

Цилиндрические зенковки, в отличие от конического инструмента (выпускаемого по требованиям, которые оговаривает ГОСТ 14953-80), целенаправленно используются для подрезания фасок под металлические изделия. Рабочая часть такой зенковки, обычно имеющая износоустойчивое покрытие, напоминает сверло, но отличается от него большим количеством режущих зубьев. В зависимости от диаметра рабочей части, на ней может быть от 4 до 10 режущих зубьев. Чтобы надежно зафиксировать положение такого инструмента в процессе его работы, на его торце имеется специальная направляющая цапфа – цельная или съемная. Наиболее удобными и практичными в использовании являются зенковки со съемными цапфами. Кроме того, для большей эффективности выполняемой обработки на зенковку могут устанавливать дополнительную режущую насадку.

Для того чтобы при помощи одной зенковки обработать несколько отверстий на одну глубину, инструмент оснащают специальной державкой с ограничителем, который может быть неподвижным или вращающимся. Режущий инструмент в таком случае крепится в державке, а его рабочая часть выступает из ее упора на величину, равную глубине обрабатываемого отверстия.

Эти фаски на отверстиях были выполнены конической зенковкой

Материалом для изготовления зенковок могут служить различные металлы и сплавы, в частности:

- ;

- легированные быстрорежущие стальные сплавы;

- твердосплавные материалы.

Для обработки отверстий, выполненных в мягких металлах, а также в таких материалах, как дерево или пластик, применяются зенковки, изготовленные из стальных сплавов. Если же необходимо выполнять обработку отверстий, которые выполнены в изделиях из более твердых металлов, то для этого используют твердосплавные зенковки. Последние в состоянии выдерживать значительные нагрузки, возникающие при обработке металлов с высокой твердостью.

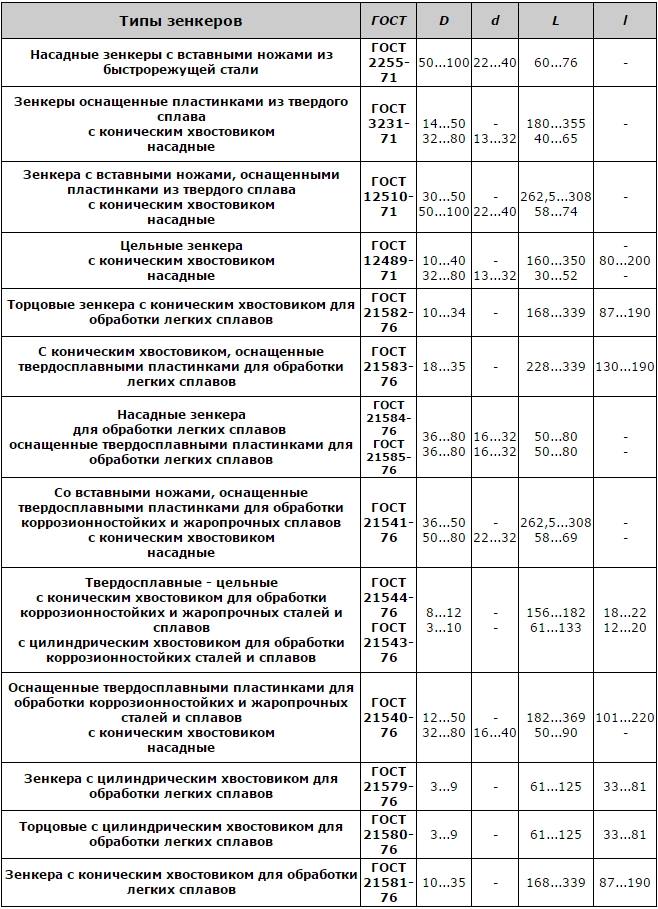

Классификация зенкеров

Инструменты для зенкерования в зависимости от особенностей своей конструкции могут быть:

- хвостовыми;

- насадными;

- сборными;

- цельными.

Типы стандартизированных зенкеров

Рабочая часть такого инструмента, как было сказано выше, напоминает сверло, но при этом отличается большим количеством режущих кромок. Зенкер может быть изготовлен из легированных быстрорежущих и инструментальных, а также высоколегированных сталей или твердых сплавов. Режущие кромки зенкеров, изготовленных из инструментальных сталей, затачиваются под углом 45–60°, а выполненных из твердых сплавов – под углом 60–75°.

Параметры режущей части зенкеров

Зенкерами, рабочая часть которых заточена под конус, обрабатывают неглубокие отверстия соответствующей конфигурации. Отличительной особенностью инструментов данного типа является наличие на их плоской передней поверхности прямых зубьев. Количество режущих зубьев на рабочей поверхности инструментов данной категории варьируется от 6 до 12.

На технологическую операцию зенкерования, выполняемую после предварительного сверления отверстий, оставляется припуск 1–3 мм, точная величина которого зависит от диаметра обрабатываемого отверстия и характеристик самой заготовки. Наиболее сложно осуществляется зенкерование отверстий в заготовках, полученных методом литья и ковки. Чтобы инструмент легче заходил в отверстия, выполненные в таких деталях, предварительно выполняют растачивание на глубину 5–10 мм.

Зенкер может также работать в режиме резания, для этого ему сообщают более высокую скорость подачи (в полтора-два раза), чем при обычном рассверливании. Глубина резания, которую способен обеспечить зенкер, составляет примерно половину припуска, оставляемого на диаметр отверстия. При зенкеровании отверстий инструментами из быстрорежущих сталей применяют специальную эмульсию для охлаждения обрабатываемой заготовки и инструмента, при применении твердосплавного зенкера такого охлаждения выполнять не требуется.

Специалисты рекомендуют учитывать, что зенкерование, несмотря на высокую точность, может сопровождаться образованием дефектов различного характера.

Обработка отверстий: виды операций и используемый инструмент

Обработка отверстий – это целый ряд технологических операций, целью которых является доведение геометрических параметров, а также степени шероховатости внутренней поверхности предварительно выполненных отверстий до требуемых значений. Отверстия, которые обрабатываются при помощи таких технологических операций, могут быть предварительно получены в сплошном материале не только при помощи сверления, но также методом литья, продавливания и другими способами.

Обработка высверленного отверстия цилиндрическим зенкером

Конкретный способ и инструмент для обработки отверстий выбираются в соответствии с характеристиками необходимого результата. Различают три способа обработки отверстий – сверление, развертывание и зенкерование. В свою очередь эти методы подразделяются на дополнительные технологические операции, к которым относятся рассверливание, цекование и зенкование.

Чтобы понять особенности каждого из вышеперечисленных способов, стоит рассмотреть их подробнее.

Сверление

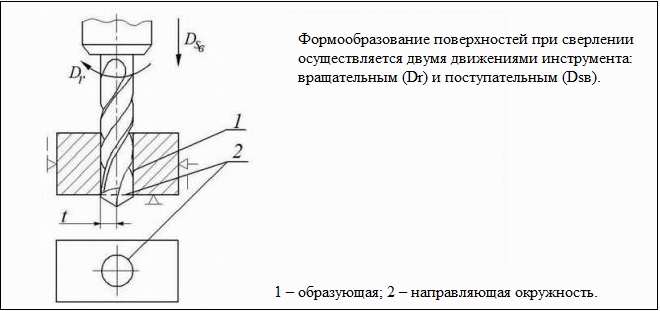

Чтобы обрабатывать отверстия, их необходимо предварительно получить, для чего можно использовать различные технологии. Наиболее распространенной из таких технологий является сверление, выполняемое с использованием режущего инструмента, который называется сверлом.

Основные части спирального сверла

При помощи сверл, устанавливаемых в специальных приспособлениях или оборудовании, в сплошном материале можно получать как сквозные, так и глухие отверстия. В зависимости от используемых приспособлений и оборудования сверление может быть:

- ручным, выполняемым посредством механических сверлильных устройств или электро- и пневмодрелей;

- станочным, осуществляемым на специализированном сверлильном оборудовании.

Физика сверления отверстий

Использование ручных сверлильных устройств является целесообразным в тех случаях, когда отверстия, диаметр которых не превышает 12 мм, необходимо получить в заготовках из материалов небольшой и средней твердости. К таким материалам, в частности, относятся:

- конструкционные стали;

- цветные металлы и сплавы;

- сплавы из полимерных материалов.

Если в обрабатываемой детали необходимо выполнить отверстие большего диаметра, а также добиться высокой производительности данного процесса, лучше всего использовать специальные сверлильные станки, которые могут быть настольными и стационарными. Последние в свою очередь подразделяются на вертикально- и радиально-сверлильные.

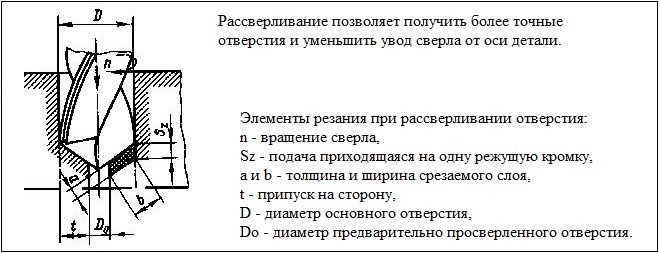

Рассверливание – тип сверлильной операции – выполняется для того, чтобы увеличить диаметр отверстия, сделанного в обрабатываемой детали ранее. Рассверливание также выполняется при помощи сверл, диаметр которых соответствует требуемым характеристикам готового отверстия.

Физика рассверливания отверстий

Такой способ обработки отверстий нежелательно применять для тех из них, которые были созданы методом литья или посредством пластической деформации материала. Связано это с тем, что участки их внутренней поверхности характеризуются различной твердостью, что является причиной неравномерного распределения нагрузок на ось сверла и, соответственно, приводит к его смещению. Формирование слоя окалины на внутренней поверхности отверстия, созданного с помощью литья, а также концентрация внутренних напряжений в структуре детали, изготовленной методом ковки или штамповки, может стать причиной того, что при рассверливании таких заготовок сверло не только сместится с требуемой траектории, но и сломается.

При выполнении сверления и рассверливания можно получить поверхности, шероховатость которых будет доходить до показателя Rz 80, при этом точность параметров формируемого отверстия будет соответствовать десятому квалитету.

Зенкерование

При помощи зенкерования, выполняемого с использованием специального режущего инструмента, решаются следующие задачи, связанные с обработкой отверстий, полученных методом литья, штамповки, ковки или посредством других технологических операций:

- приведение формы и геометрических параметров имеющегося отверстия в соответствие с требуемыми значениями;

- повышение точности параметров предварительно просверленного отверстия вплоть до восьмого квалитета;

- обработка цилиндрических отверстий для уменьшения степени шероховатости их внутренней поверхности, которая при использовании такой технологической операции может доходить до значения Ra 1,25.

При зенкеровании прикладывается меньшая сила реза, чем при сверлении, и отверстие получается более точное по форме и размерам

Если такой обработке необходимо подвергнуть отверстие небольшого диаметра, то ее можно выполнить на настольных сверлильных станках. Зенкерование отверстий большого диаметра, а также обработка глубоких отверстий выполняются на стационарном оборудовании, устанавливаемом на специальном фундаменте.

Ручное сверлильное оборудование для зенкерования не используется, так как его технические характеристики не позволяют обеспечить требуемую точность и шероховатость поверхности обрабатываемого отверстия. Разновидностями зенкерования являются такие технологические операции, как цекование и зенкование, при выполнении которых используются различные инструменты для обработки отверстий.

Зенкеры конусные по металлу

Специалисты дают следующие рекомендации для тех, кто планирует выполнить зенкерование.

- Зенкерование следует проводить в процессе той же установки детали на станке, при которой осуществлялось сверление отверстия, при этом из параметров обработки меняется только тип используемого инструмента.

- В тех случаях, когда зенкерованию подвергается необработанное отверстие в деталях корпусного типа, необходимо контролировать надежность их фиксации на рабочем столе станка.

- Выбирая величину припуска на зенкерование, надо ориентироваться на специальные таблицы.

- Режимы, на которых выполняется зенкерование, должны быть такими же, как и при осуществлении сверления.

- При зенкеровании должны соблюдаться те же правила охраны труда и техники безопасности, как и при сверлении на слесарно-сверлильном оборудовании.

Зенкование и цекование

При выполнении зенкования используется специальный инструмент – зенковка. При этом обработке подвергается только верхняя часть отверстия. Применяют такую технологическую операцию в тех случаях, когда в данной части отверстия необходимо сформировать углубление для головок крепежных элементов или просто снять с нее фаску.

Чем различаются зенкование и цекование

При выполнении зенкования также придерживаются определенных правил.

- Выполняют такую операцию только после того, как отверстие в детали будет полностью просверлено.

- Сверление и зенкование выполняются за одну установку детали на станке.

- Для зенкования устанавливают небольшие обороты шпинделя (не больше 100 оборотов в минуту) и применяют ручную подачу инструмента.

- В тех случаях, когда зенкование осуществляется цилиндрическим инструментом, диаметр цапфы которого больше диаметра обрабатываемого отверстия, работу выполняют в следующей последовательности: сначала сверлится отверстие, диаметр которого равен диаметру цапфы, выполняется зенкование, затем основное отверстие рассверливается на заданный размер.

Целью такого вида обработки, как цекование, является зачистка поверхностей детали, которые будут соприкасаться с гайками, головками болтов, шайбами и стопорными кольцами. Выполняется данная операция также на станках и при помощи цековки, для установки которой на оборудование применяются оправки.

Развертывание

Процедуре развертывания подвергаются отверстия, которые предварительно были получены в детали при помощи сверления. Обработанный с использованием такой технологической операции элемент может иметь точность, степень которой доходит до шестого квалитета, а также невысокую шероховатость – до Ra 0,63. Развертки делятся на черновые и чистовые, также они могут быть ручными или машинными.

Цилиндрические ручные развертки 24Н8 0150

Рекомендации, которых следует придерживаться при выполнении данного вида обработки, заключаются в следующем.

Классификация резцов для токарного станка по металлу — виды, назначение

Специалисты, которые часто пользуются резцами для токарного станка при выполнении работ по металлу, а также те, кто занимается продажей этих изделий или снабжением машиностроительных предприятий, прекрасно осведомлены о том, каких видов бывают эти инструменты. Тем же, кто нечасто сталкивается в своей практике с токарными резцами, достаточно сложно разобраться в их видах, представленных на современном рынке в большом разнообразии.

Виды токарных резцов для обработки металла

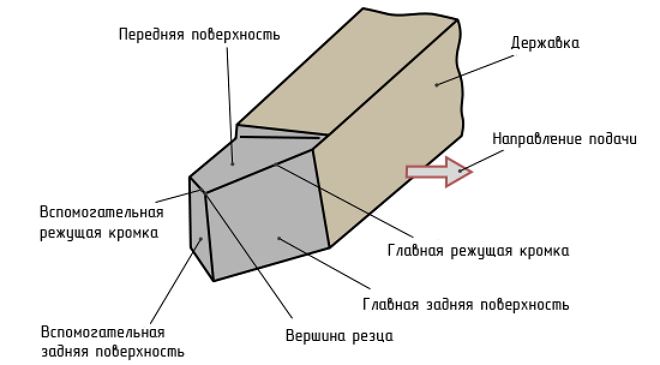

Конструкция токарного резца

В конструкции любого резца, используемого для токарной обработки, можно выделить два основных элемента:

- державка, при помощи которой инструмент фиксируется на станке;

- рабочая головка, посредством которой выполняется обработка металла.

Рабочую головку инструмента формируют несколько плоскостей, а также режущих кромок, угол заточки которых зависит от характеристик материала изготовления заготовки и типа обработки. Державка резца может быть выполнена в двух вариантах своего поперечного сечения: квадрат и прямоугольник.

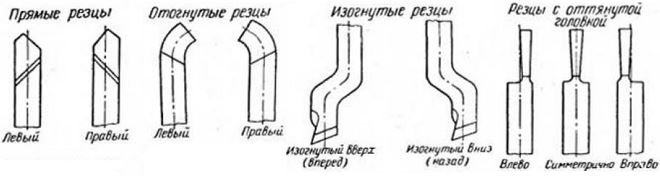

По своей конструкции, резцы для токарной обработки подразделяются на следующие виды:

- прямые — инструменты, у которых державка вместе с их рабочей головкой располагаются на одной оси, либо на двух, но параллельных друг другу;

- изогнутые резцы — если посмотреть на такой инструмент сбоку, то явно видно, что его державка изогнута;

- отогнутые — отгиб рабочей головки таких инструментов по отношению к оси державки заметен, если посмотреть на них сверху;

- оттянутые — у таких резцов ширина рабочей головки меньше, чем ширина державки. Ось рабочей головки такого резца может совпадать с осью державки либо быть относительно нее смещенной.

Разновидности резцов по конструкции

Классификация резцов для токарной обработки

Классификация токарных резцов регламентируется требованиями соответствующего ГОСТ. Согласно положениям данного документа, резцы причисляется к одной из следующих категорий:

- цельный инструмент, полностью изготовленный из легированной стали. Существуют также резцы, которые изготавливаются целиком из инструментальной стали, но используются они крайне редко;

- резцы, на рабочую часть которых напаивается пластина, выполненная из твердого сплава. Инструменты данного типа получили наибольшее распространение;

- резцы со сьемными твердосплавными пластинами, которые крепятся к их рабочей головке при помощи специальных винтов или прижимов. Используются резцы данного типа значительно реже по сравнению с инструментами других категорий.

Основные понятия, касающиеся работы токарного резца, и его главные углы

(нажмите, чтобы увеличить)

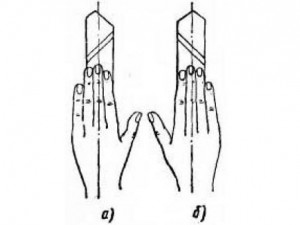

Различаются резцы и по направлению, в котором совершается подающее движение. Так, бывают:

- токарные инструменты левого типа — в процессе обработки они подаются слева направо. Если положить сверху на такой резец левую руку, то его режущая кромка будет располагаться со стороны отогнутого большого пальца;

- правые резцы — тип инструмента, получившего наибольшее распространение, подача которого осуществляется справа налево. Для идентификации такого резца, на него необходимо положить правую руку — его режущая кромка будет располагаться, соответственно, со стороны отогнутого большого пальца.

Отличие левых и правых резцов

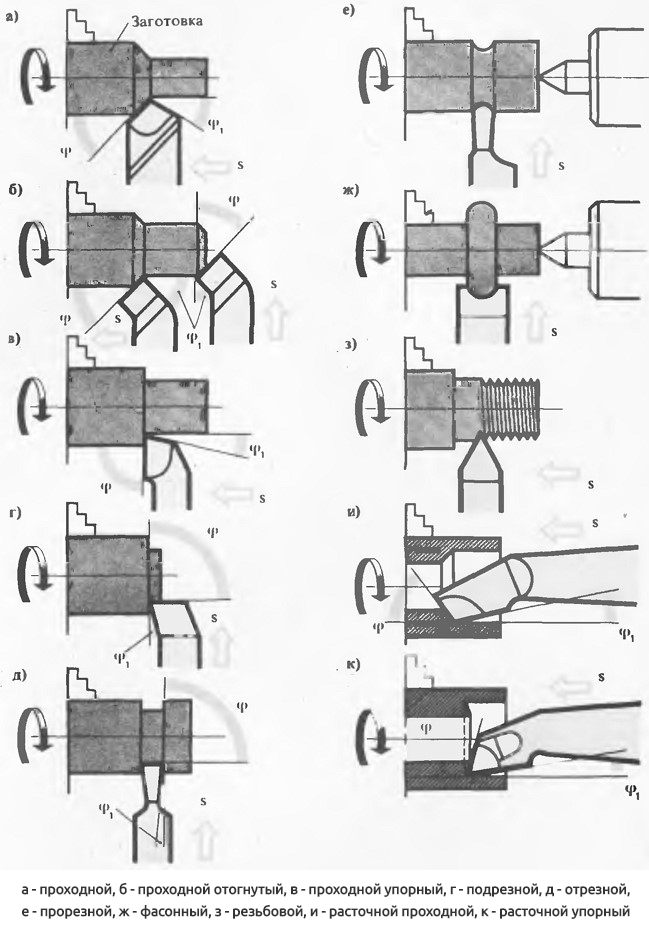

В зависимости от того, какие работы выполняются на токарном оборудовании, резцы подразделяются на следующие типы:

- для выполнения чистовых работ по металлу;

- для черновых работ, которые также называются обдирочными;

- для получистовых работ;

- для выполнения тонких технологических операций.

Виды токарных резцов по металлу

В статье мы рассмотрим весь спектр токарных резцов по металлу и определим назначение и особенности каждого из них. Важное уточнение: к какому бы типу ни относились резцы, в качестве материала их режущих пластин используются определенные марки твердых сплавов: ВК8, Т5К10, Т15К6, значительно реже Т30К4 и др.

Проходные прямые резцы

Используют инструмент с прямой рабочей частью для решения тех же задач, что и резцы отогнутого типа, но он менее удобен для снятия фасок. В основном таким инструментом для токарного станка по металлу (к слову, не получившим широкого распространения) обрабатывают внешние поверхности цилиндрических заготовок.

Проходные прямые резцы

Державки таких резцов для токарного станка выполняются в двух основных типоразмерах:

- прямоугольная форма – 25х16 мм;

- квадратная форма – 25х25 мм (изделия с такими державками используются для выполнения специальных работ).

Проходные отогнутые резцы

Такие типы резцов, рабочая часть которых может быть отогнута в правую или левую сторону, используют для обработки на токарном станке торцевой части заготовки. С их помощью также снимают фаски.

Проходные отогнутые резцы

Державки инструментов данного вида могут быть выполнены в различных размерах (в мм):

- 16х10 (для учебных станков);

- 20х12 (этот размер считается нестандартным);

- 25х16 (наиболее распространенный типоразмер);

- 32х20;

- 40х25 (изделия с державкой такого размера изготавливаются преимущественно под заказ, их практически невозможно найти в свободной продаже).

Все требования к резцам по металлу данного назначения оговорены в ГОСТ 18877-73.

Проходные упорные отогнутые резцы

Такие инструменты для токарного станка по металлу могут изготавливаться с прямой или отогнутой рабочей частью, но на этой конструктивной особенности не акцентируют внимание, а просто называют их проходными упорными.

Проходные упорные отогнутые резцы

Проходной упорный резец, с помощью которого на токарном станке выполняется обработка поверхности цилиндрических заготовок из металла, является наиболее востребованным видом режущего инструмента. Конструктивные особенности такого резца, который выполняет обработку заготовки вдоль оси ее вращения, позволяют даже за один проход снимать с ее поверхности значительное количество лишнего металла.

Державки изделий данного вида также могут быть выполнены в различных размерах (в мм):

Данный инструмент для токарного станка по металлу также может быть выполнен с правым или левым отгибом рабочей части.

Подрезные отогнутые резцы

Внешне такой подрезной резец очень напоминает проходной, но у него другая форма режущей пластины – треугольная. При помощи таких инструментов для токарного станка по металлу заготовки обрабатывают по направлению, перпендикулярному оси их вращения. Кроме отогнутых, есть и упорные виды таких токарных резцов, но область их применения очень ограничена.

Подрезные отогнутые резцы

Резцы данного типа могут быть изготовлены со следующими размерами державок (в мм):

Отрезной резец считается наиболее распространенным типом инструмента для токарного станка по металлу. В полном соответствии со своим названием используется такой резец для отрезки заготовок под прямым углом. С его помощью также прорезают канавки различной глубины на поверхности детали из металла. Определить, что перед вами именно отрезной резец для токарного станка, достаточно просто. Его характерной чертой является тонкая ножка, на которую и напаяна пластина из твердого сплава.

В зависимости от конструктивного исполнения выделяют право- и левосторонние виды отрезных резцов для токарного станка по металлу. Отличить их друг от друга очень просто. Для этого необходимо перевернуть резец режущей пластиной вниз и посмотреть, с какой стороны располагается его ножка. Если с правой, то он правосторонний, а если слева, то, соответственно, левосторонний.

Различаются такие инструменты для токарного станка по металлу еще и по размерам державки (в мм):

- 16х10 (для небольших учебных станков);

- 20х12;

- 20х16 (самый распространенный типоразмер);

- 40х25 (такие массивные токарные резцы сложно найти в свободной продаже, в основном их изготавливают под заказ).

Резьбонарезные резцы для наружной резьбы

Назначение таких резцов для токарного станка по металлу – нарезание резьбы на наружной поверхности заготовки. Данными серийными инструментами нарезают метрическую резьбу, но можно изменить их заточку и нарезать с их помощью резьбу другого вида.

Резцы для нарезания наружной резьбы

Режущая пластина, устанавливаемая на таких токарных резцах, имеет копьевидную форму, изготавливается она из сплавов, которые были указаны выше.

Такие резцы делают в следующих типоразмерах (в мм):

- 16х10;

- 25х16;

- 32х20 (используются очень редко).

Такими резцами для токарного станка можно нарезать резьбу только в отверстии большого диаметра, что объясняется их конструктивными особенностями. Внешне они напоминают расточные резцы для обработки глухих отверстий, но не стоит их путать, так как они принципиально отличаются друг от друга.

Резцы для нарезания внутренней резьбы

Выпускаются такие резцы по металлу в следующих типоразмерах (в мм):

- 16х16х150;

- 20х20х200;

- 25х25х300.

Державка этих инструментов для токарного станка по металлу имеет квадратное сечение, размеры сторон которого можно определить по двум первым цифрам в обозначении. Третья цифра – это длина державки. От данного параметра зависит глубина, на которую можно нарезать резьбу во внутреннем отверстии заготовки из металла.

Такие резцы можно использовать только на тех токарных станках, которые оснащены приспособлением, называемым гитарой.

Расточные резцы для обработки глухих отверстий

Расточными резцами, режущая пластина которых имеет треугольную форму (как и у подрезных), выполняют обработку глухих отверстий. Рабочая часть инструментов этого типа выполнена с изгибом.

Расточные резцы для глухих отверстий

Державки таких резцов могут иметь следующие размеры (в мм):

- 16х16х170;

- 20х20х200;

- 25х25х300.

Максимальный диаметр отверстия, которое можно обработать при помощи такого токарного резца, зависит от размера его державки.

Расточные резцы для обработки сквозных отверстий

Такими резцами, рабочая часть которых выполнена с изгибом, обрабатываются сквозные отверстия, предварительно полученные при помощи сверления. Глубина отверстия, которое можно обработать на станке при помощи инструмента данного вида, зависит от длины его державки. Слой металла, который снимается при этом, приблизительно равен величине отгиба его рабочей части.

Расточные резцы для сквозных отверстий

На современном рынке представлены расточные резцы следующих типоразмеров, требования к которым оговариваются в ГОСТ 18882-73 (в мм):

- 16х16х170;

- 20х20х200;

- 25х25х300.

Сборные резцы для токарных станков

Рассматривая основные типы токарных резцов, нельзя не упомянуть инструменты со сборной конструкцией, которые относятся к универсальным, так как могут быть оснащены режущими пластинами различного назначения. Например, закрепляя на одной державке режущие пластины различного типа, можно получить резцы для обработки на токарном станке заготовок из металла под различными углами.

Как правило, такие резцы применяются на станках с ЧПУ или же на специальных станках и служат для контурного точения, расточки глухих и сквозных отверстий и прочих специализированных работ.

Классификация резцов для токарной обработки включает в себя также прорезные, фасонные и некоторые другие типы. Понять принцип работы таких инструментов можно, ознакомившись с таблицей в начале статьи.

Сверлильные и расточные станки

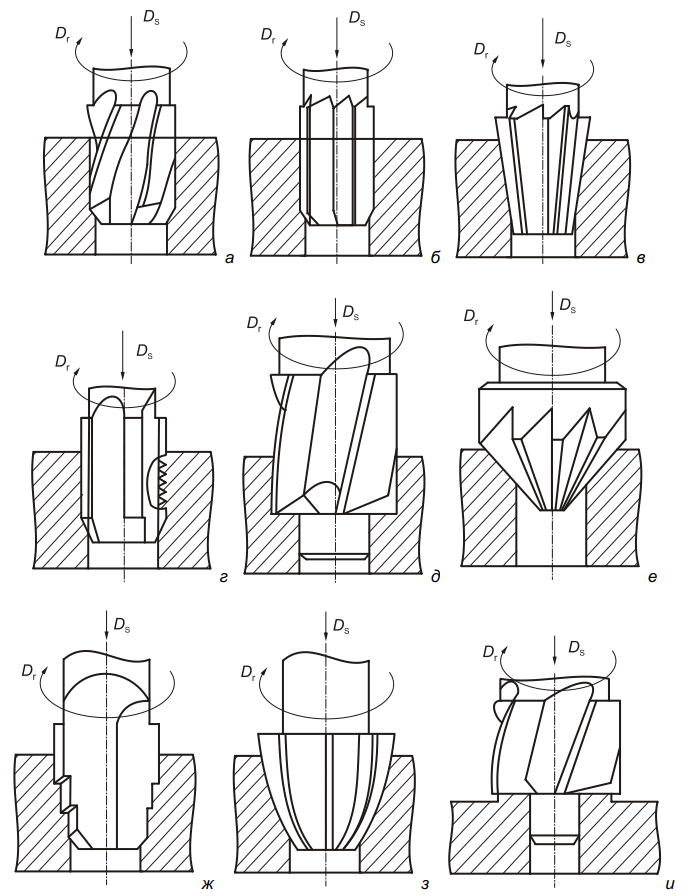

Для обработки заготовок на сверлильных станках применяют сверла, зенкеры, развертки, метчики и комбинированные режущие инструменты (рис. 26).

Сверлением получают сквозные и глухие цилиндрические отверстия (квалитет 12–13; Ra = 6,3–15). Отверстия диаметром больше 30 мм в сплошном материале обычно сверлят двумя сверлами (первое меньшего и второе большего диаметра) в целях уменьшения осевой силы и предотвращения значительного увода сверла. Спиральные сверла обеспечивают при обработке деталей в кондукторах точность расположения отверстий ±0,15 мм. В качестве смазывающе-охлаждающих жидкостей (СОЖ) применяют эмульсию или керосин (расход 10–12 л/мин).

Рассверливание спиральным сверлом выполняют для увеличения диаметра отверстия. Диаметр отверстия под рассверливание выбирают так, чтобы в работе не участвовала поперечная режущая кромка.

Рис. 26. Режущие инструменты для обработки отверстий на сверлильных станках

Зенкерование (рис. 27, а) — предварительная обработка литых, штампованных или просверленных отверстий под последующее развертывание, растачивание или протягивание. Зенкерование по сравнению со сверлением обеспечивает бóльшую производительность и точность обработки. Зенкерование дает 11–13-й квалитет (при шероховатости Ra = 10–15 мкм).

Развертывание (рис. 27, б, в) — чистовая обработка отверстий с точностью 7–11- го квалитета и Rа = 1,25–5 мкм.

Нарезание резьбы (рис. 27, г) выполняют метчиком.

Зенкованием обрабатывают цилиндрические (рис. 27, д) и конические (рис. 27, е) углубления под головки болтов и винтов. Обработку ведут зенковками. Некоторые зенковки (рис. 28, д) имеют направляющую часть, обеспечивающую соосность углубления и основного отверстия.

Цекованием (рис. 27, и) обрабатывают торцовые поверхности, являющиеся опорными плоскостями головок гаек, винтов и болтов. Перпендикулярность торца основному отверстию обеспечивается наличием направляющей части у цековки. Центрование применяется для создания центровых отверстий на торцах валов, служащих базами при обработке или направлением для последующего сверления отверстия.

Комбинированным инструментом получают сложные поверхности.

Фасонные отверстия (рис. 27, ж, з) предварительно обрабатывают ступенчатым инструментом, а окончательно — фасонным.

Движение резания Dr у сверлильных станков — вращение инструмента (сверла, развертки, метчика и др.). Подача Ds — перемещение инструмента вдоль оси вращения (рис. 27).

Рис. 27. Схемы обработки на сверлильных станках

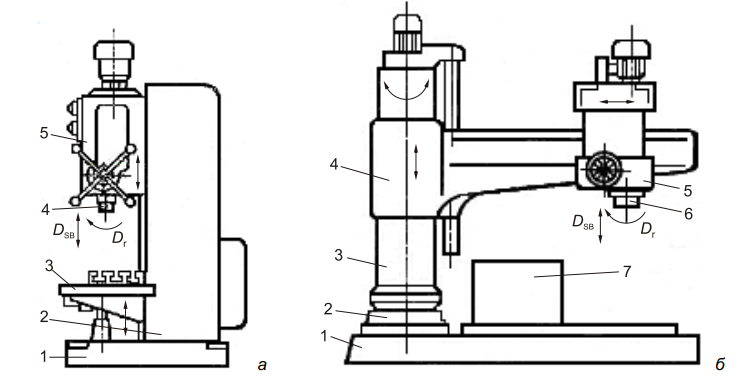

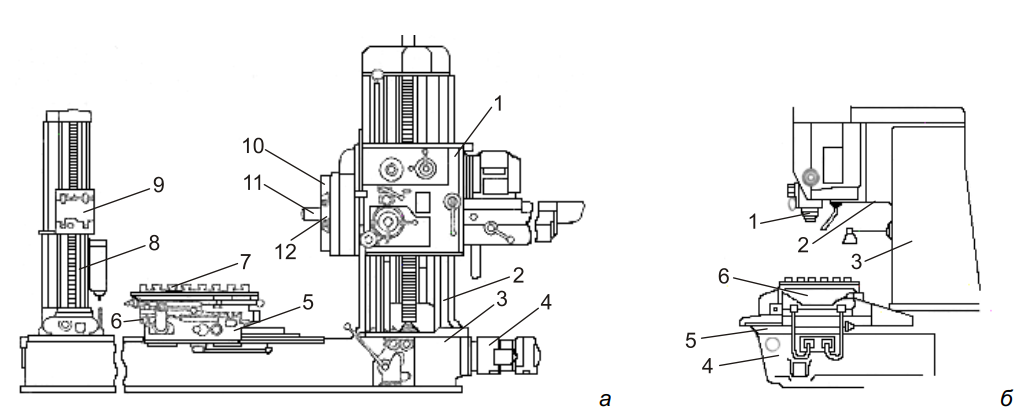

С помощью вертикально-сверлильных станков (рис. 28, а) обрабатывают отверстия в небольших деталях. Здесь деталь вместе с приспособлением перемещают по столу и подставляют нужным местом под сверло.

Радиально-сверлильные станки (рис. 28, б) позволяют обрабатывать отверстия в крупных деталях, которые устанавливают неподвижно на плиту 1 или на приставной стол 7.

Рис. 28. Сверлильные станки: а — вертикально-сверлильный; б — радиально-сверлильный

Сверло подводят в требуемое место поворотом траверсы 4 на колонне 2 и перемещением сверлильной головки 5 со сверлом по траверсе.

Горизонтально-сверлильные станки применяются при сверлении глубоких отверстий в пушечных и ружейных стволах и других подобных деталях. Здесь изделие вращается относительно горизонтальной оси, а сверло совершает только осевую подачу.

Для закрепления режущего инструмента служит вспомогательный инструмент.

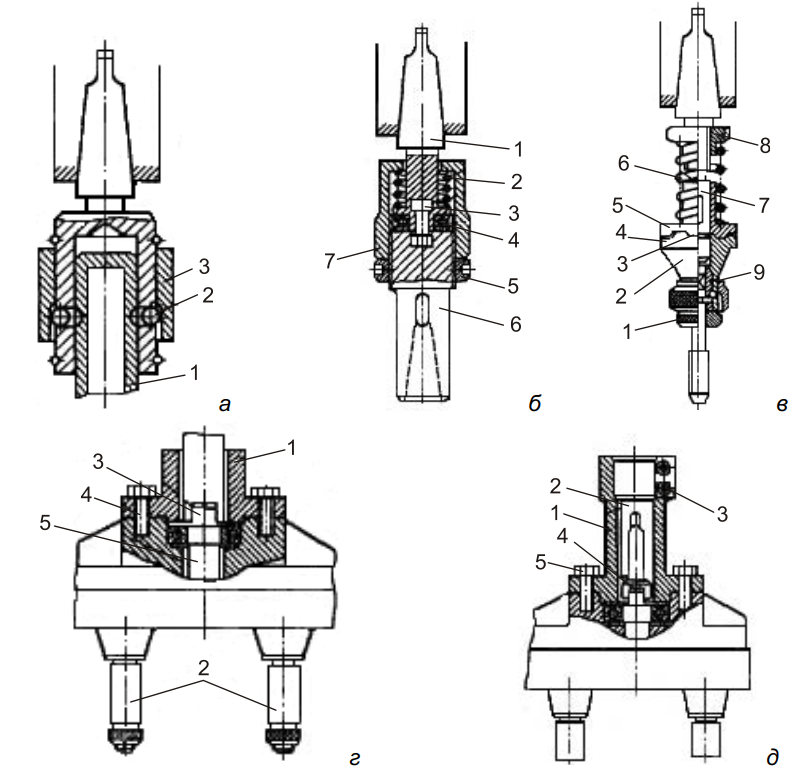

Быстросменный патрон (рис. 29, а) позволяет менять инструмент на ходу при подъеме втулки 3 вверх; при этом шарики 2 расходятся под действием центробежной силы и освобождают сменную державку 1 с инструментом.

Самоустанавливающиеся патроны (рис. 29, б) при обработке предварительно просверленных отверстий обеспечивают соосность отверстия и инструмента (например, развертки). Патрон крепят коническим хвостовиком корпуса 1 в шпинделе станка. Вращательное движение передается от корпуса через поводок 3 оправке 6. Муфта 7 стопорится кольцом 5. Упорный подшипник 4 установлен между торцами корпуса и оправки. Пружина 2 прижимает оправку к корпусу. Ось развертки устанавливается по оси отверстия и оправка самоустанавливается относительно оси вращения корпуса патрона.

Предохранительные патроны (рис. 29, в) применяют при нарезании резьб в глухих отверстиях. Пружина 6 прижимает ведущую кулачковую полумуфту 5 к ведомой полумуфте 4 с конусом 2, свободно установленной на оправке 7, и сообщает ей движение. Метчик установлен в сменной втулке 9. При росте нагрузки на метчик полумуфта 5, перемещаясь вверх, выходит из зацепления с зубцами полумуфты 4, сжимает пружину 6 и, пробуксовывая, прекращает передачу движения на метчик. Пружину 6 регулируют гайкой 8.

Рис. 29. Вспомогательный инструмент для сверлильных станков: а — быстросменный патрон; б — самоустанавливающийся патрон; в — предохранительный патрон; г, д — многошпиндельные головки

Инструменты с цилиндрическим хвостовиком закрепляют в самоцентрирующих кулачковых патронах, разрезных втулках и цанговых патронах. После установки и закрепления режущего инструмента проверяют его радиальное и торцовое биение.

Универсальные вертикально-сверлильные станки оснащают многошпиндельными головками, что повышает их производительность и позволяет применять в крупносерийном и массовом производстве. Эти головки бывают стационарными, обеспечивающими одновременный ввод одинаковых или разных по назначению и размерам инструментов, и поворотными (револьверными), позволяющими последовательно вводить в работу разные по назначению и размерам инструменты. Существуют специальные и универсальные головки: первые предназначены для обработки отверстий с определенным расположением координат, вторые допускают в некоторых пределах регулировку расположения рабочих шпинделей (рис. 29, г, д).

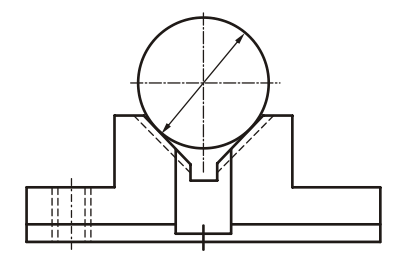

На вертикально-сверлильных станках заготовки крепят непосредственно на столе станка (с помощью прихватов, ступенчатых или регулируемых упоров) либо в приспособлениях. На радиально-сверлильных станках крупные заготовки устанавливают на плиту, а средние — на съемную подставку. В качестве приспособлений применяют универсальные или специализированные машинные тиски с вин-

товым зажимом (в единичном производстве) и с пневмоили гидроприводом (в серийном и массовом производстве). Цилиндрические заготовки устанавливают на призмы (рис. 30). При обработке отверстия с торца используют кулачковые или цанговые патроны, закрепленные на столе станка. При обработке отверстий, расположенных по окружности, заготовки крепят с помощью поворотных столов и делительных головок.

Рис. 30. Установка круглой детали на призму

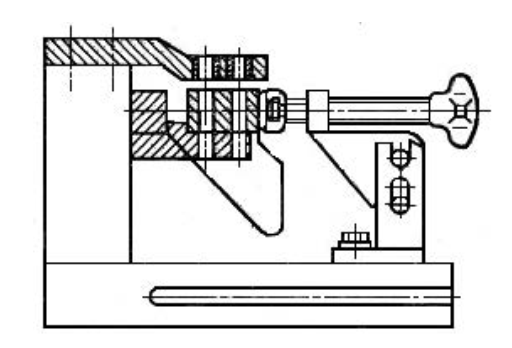

Рис. 31. Кондуктор

Приспособлениями для закрепления детали также служат кондукторы (рис. 31), где инструмент направляется втулками и не может смещаться, поэтому координаты осей отверстий выдерживают очень точно. Мелкие детали устанавливают на базирующие элементы в кондукторы, для крупных деталей предназначены накладные кондукторы.

Расточные станки делят на универсальные (горизонтально-расточные, координатно-расточные и алмазно-расточные) и специализированные (одношпиндельные и многошпиндельные вертикально-расточные станки, станки для обработки деталей заданного класса, например для растачивания отверстий в головках шатуна и др.).

Наиболее распространенный тип расточных станков — горизонтально-расточные станки, предназначенные для обработки средних и крупных заготовок (главным образом, корпусных) в условиях единичного и серийного производства. На этих станках можно растачивать литые или предварительно обработанные отверстия, сверлить, зенкеровать, развертывать, нарезать внутреннюю и наружную резьбу, обтачивать цилиндрическую поверхность. На этих станках можно также фрезеровать или подрезать торцовые плоскости, обеспечивая, благодаря обработке с одной установки, их перпендикулярность или параллельность осям растачива емых отверстий. Большое разнообразие видов обработки позволяет в ряде случаев проводить на расточной операции полную обработку детали без переустановки ее на другие станки.

На рис. 32, а показан горизонтально-расточный станок. На станине 3 коробчатой формы справа жестко закреплена передняя (правая) стойка 2. По вертикальным направляющим стойки перемещается шпиндельная бабка, в которой размещены механизмы: главного движения (вращения шпинделя 11 и планшайбы 10), выдвижения шпинделя, радиального перемещения суппорта 12 по пазу планшайбы. На горизонтальных направлениях станины 3 смонтированы продольные салазки 5 с зажимным устройством для фиксации их положения в продольном направлении. На поперечных направляющих продольных салазок установлены поперечные салазки 6 с поворотным столом 7 и их зажимные устройства. С левой стороны станины установлена задняя (левая) стойка 8 с люнетом 9, служащим для поддержания борштанги (расточной скалки) с перемещающимся по вертикальным направляющим задней стойки синхронно со шпиндельной бабкой. В правой нижней части станины установлен привод подачи 4 станка.

Рис. 32. Расточные станки

Тяжелые горизонтально-расточные станки для обработки особо крупных заготовок (расточные колонки) не имеют задней стойки и стола, поэтому заготовку устанавливают непосредственно на станину. В таких станках все необходимые движения совершаются шпиндельной бабкой и шпинделем. Основной размер горизонтальнорасточного станка — диаметр выдвижного шпинделя — может составлять от 60 до 320 мм (у расточных колонок).

Координатно-расточные станки предназначены для обработки прецизионных отверстий, расположенных на весьма точных расстояниях от базовых поверхностей изделия и друг от друга без разметки и кондукторов. Их применяют в единичном и мелкосерийном производствах, главным образом в инструментальных цехах для обработки отверстий в приспособлениях, кондукторах, штампах, пресс-формах и т. п., а также для точной разметки сложных заготовок и контроля размеров ответственных деталей.

По компоновке координатно-расточные станки выполняют одно- и двухстоечными (для крупных заготовок). Главное движение — вращение шпинделя, движение подачи — осевое движение шпинделя, всегда расположенного вертикально. Установочные движения в одностоечных станках — продольное и поперечное перемещение стола на заданные координаты. Применяя поставляемые со станком поворотные столы и другие принадлежности, можно обрабатывать отверстия, заданные в полярной системе координат, наклонные и взаимно перпендикулярные отверстия и т. п. Для точного измерения координатных перемещений станки оснащены различными механическими, оптико-механическими, индуктивными или электронными устройствами отсчета. Точность линейных перемещений достигает 2–8 мкм, а угловых — 5°. Станки имеют жесткую конструкцию. Для обеспечения высокой точности обработки их необходимо устанавливать на специальных виброизолирующих фундаментах в термоконстантных помещениях с температурой воздуха 20 ± 0,2 °С.

Координатно-расточный станок изображен на рис. 32, б. На станине 4 жестко закреплена стойка 3 коробчатого сечения с вертикальными направляющими. На направляющих стойки установлена шпиндельная бабка 2, в которой размещены коробки скоростей и подач, шпиндель 1 и механизмы управления. При наладке бабку можно перемещать по вертикали в зависимости от высоты обрабатываемой заготовки и закреплять в требуемом положении. На горизонтальных направляющих станины смонтированы поперечные салазки 5, по которым в продольном направлении перемещается стол 6. На станине установлены приводы продольного и поперечного перемещения стола и салазок.

Алмазно-расточные станки предназначены для чистовой обработки отверстий в точных корпусных деталях, цилиндрах авиационных и автомобильных двигателей, а также других деталях главным образом из цветных сплавов и чугуна. Растачивание выполняется алмазным или твердосплавным инструментом на высоких скоростях резания и с малыми подачами и глубинами резания. Алмазное (тонкое) растачивание обеспечивает высокую точность размеров и геометрической формы отверстий и малую шероховатость поверхности, заменяя шлифование.

Алмазно-расточные станки по расположению шпинделя делят на вертикальные и горизонтальные, а по числу шпинделей — на одно- и многошпиндельные, причем расположение шпинделей относительно обрабатываемой заготовки может быть односторонним или двусторонним. Наряду с универсальными алмазно-расточными станками выпускают специальные станки для обработки конкретной детали, например поршня, шатуна, вкладыша и т. п.

Главное движение в алмазно-расточных станках — вращение расточного шпинделя, несущего инструмент. Движение подачи в горизонтальных станках сообщается столу с закрепленной на нем заготовкой, а в вертикальных станках — шпинделю. Шпиндели алмазно-расточных станков монтируют в прецизионных подшипниках. Чтобы исключить вибрации, вращение сообщается шпинделю с помощью ременной передачи и регулируется ступенчатыми или сменными шкивами. Движение подачи обычно осуществляет гидравлический привод, обеспечивающий плавную работу и бесступенчатое регулирование подачи.

Читайте также: