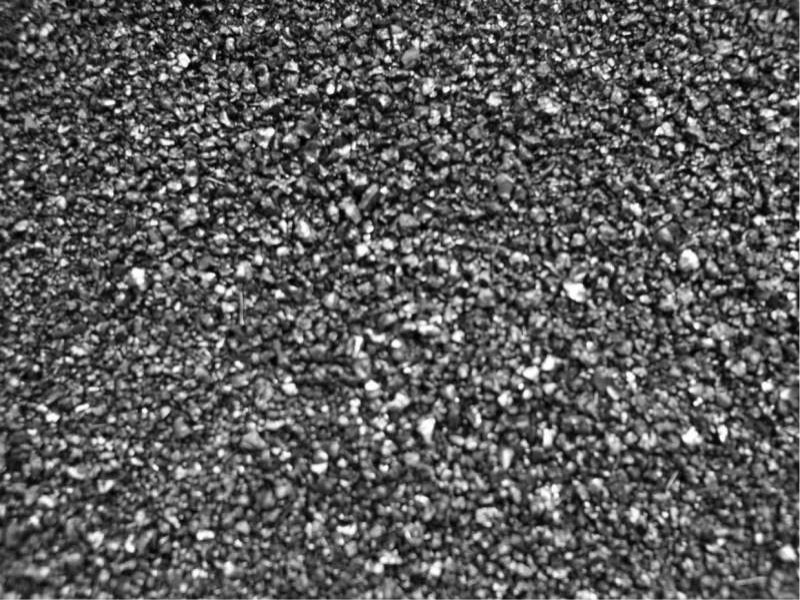

Металлический песок и дробь

Обновлено: 25.06.2024

Ее называют «металлическим песком», потому используют в пескоструйных машинах, на самом деле - это стальная или чугунная дробь. Ее использование во многих современных технологических процессах с каждым годом растет, а некоторые технологические процессы вовсе невозможны без нее.

Возрастающую потребность в стальной дроби всеми силами пытаются удовлетворить наши производственники. Одним из производителей литой стальной дроби является ООО НПП «Альфа-Мет», находящееся в Екатеринбурге. Стальная литая дробь достаточно востребована на сегодняшнем металлообрабатывающем рынке, а продукция ООО НПП «Альфа-Мет» славится своим качеством и высокой технологичностью, как современный абразив. Выпуск продукции возрастает с каждым годом, и потребители только закрепляются и не уходят от поставщика. НПП успешно справляется с производственными планами и не жалеет средств на новые технические решения и разработки.

Продукт ООО НПП «Альфа-Мет», помимо высокого качества, характеризуют низкие цены, хотя, на первый взгляд, это кажется невозможным, но компании удается этого достигнуть благодаря:

- неукоснительному соблюдению стандартов, в первую очередь, химического состава чугуна и стали;

- соблюдению высокой твердости зерна, что является важнейшим фактором, и соблюдения строгого сортамента, что также очень важно для производственников для безотказной эксплуатации оборудования;

- соблюдению строжайших условий технологического процесса производства, в том числе и сортировки;

- использованию в металлургическом производстве качественного сырья от проверенных поставщиков с постоянным химическим составом,

- работы без посредников. Что значительно улучшает взаимопонимание и сокращает сроки и затраты.

Стальная литая дробь находит свое применение на многих этапах металлургического и машиностроительного производства:

- Для насечки валов для прокатных станов,

- Для снятия окалины со стального проката,

- Для снятия ржавчины перед сваркой или покраской изделий.

- Для снятия окалины из поковок и отливок.

Не зря дробь называют «металлический песок» - она действительно все чаще заменяет песок при очистке поверхностей деталей и изделий.

Имея высокое распространение в основных областях металлургии и машиностроения, учитывая высокое качество, стальная литая дробь все чаще используется в камне добывающей и строительной индустрии для резки мрамора и гранита, а, также, банально, в качестве балласта. Литая стальная и колотая чугунная дробь активно используются при пескоструйной чистке котлов электростанций от карбонатов и для получения матовой поверхности стекла, для дальнейшей покраски или оклейки. Дробь гораздо удобнее песка, потому что не создает столько пыли и работникам не грозит селекоз – заболевание дыхательных путей от кремниевой пыли. Песчаная абразивная пыль, также попадает на трущиеся детали машин и механизмов и, в дальнейшем, значительно ускоряет их износ и разрушение.

Занимаясь уже несколько лет производством дроби, производитель/изготовитель, прекрасно понимает, что, как абразив, дробь обладает еще несколькими положительными качествами:

- Обеспечение безопасных условий для работы оборудования и персонала.

- Работать с дробью легко научится и установки для работы с ней не требуют кардинальных изменений. Персонал обучается быстро, а технологический процесс легко контролировать визуально.

- Результат всегда будет положительный, потому, что его легко контролировать визуально по ходу процесса.

Для получения подробной информации звоните по телефону, указанному на сайте.

Металлический песок производство и продажа

Ее называют «металлическим песком», потому используют в пескоструйных машинах, на самом деле - это стальная или чугунная дробь. Ее использование во многих современных технологических процессах с каждым годом растет, а некоторые технологические процессы вовсе невозможны без нее.

Возрастающую потребность в стальной дроби всеми силами пытаются удовлетворить наши производственники. Одним из производителей литой стальной дроби является ООО НПП «Альфа-Мет», находящееся в Екатеринбурге. Стальная литая дробь достаточно востребована на сегодняшнем металлообрабатывающем рынке, а продукция ООО НПП «Альфа-Мет» славится своим качеством и высокой технологичностью, как современный абразив. Выпуск продукции возрастает с каждым годом, и потребители только закрепляются и не уходят от поставщика. НПП успешно справляется с производственными планами и не жалеет средств на новые технические решения и разработки.

Продукт ООО НПП «Альфа-Мет», помимо высокого качества, характеризуют низкие цены, хотя, на первый взгляд, это кажется невозможным, но компании удается этого достигнуть благодаря:

- неукоснительному соблюдению стандартов, в первую очередь, химического состава чугуна и стали;

- соблюдению высокой твердости зерна, что является важнейшим фактором, и соблюдения строгого сортамента, что также очень важно для производственников для безотказной эксплуатации оборудования;

- соблюдению строжайших условий технологического процесса производства, в том числе и сортировки;

- использованию в металлургическом производстве качественного сырья от проверенных поставщиков с постоянным химическим составом,

- работы без посредников. Что значительно улучшает взаимопонимание и сокращает сроки и затраты.

Стальная литая дробь находит свое применение на многих этапах металлургического и машиностроительного производства:

- Для насечки валов для прокатных станов,

- Для снятия окалины со стального проката,

- Для снятия ржавчины перед сваркой или покраской изделий.

- Для снятия окалины из поковок и отливок.

Не зря дробь называют «металлический песок» - она действительно все чаще заменяет песок при очистке поверхностей деталей и изделий.

Имея высокое распространение в основных областях металлургии и машиностроения, учитывая высокое качество, стальная литая дробь все чаще используется в камне добывающей и строительной индустрии для резки мрамора и гранита, а, также, банально, в качестве балласта. Литая стальная и колотая чугунная дробь активно используются при пескоструйной чистке котлов электростанций от карбонатов и для получения матовой поверхности стекла, для дальнейшей покраски или оклейки. Дробь гораздо удобнее песка, потому что не создает столько пыли и работникам не грозит селекоз – заболевание дыхательных путей от кремниевой пыли. Песчаная абразивная пыль, также попадает на трущиеся детали машин и механизмов и, в дальнейшем, значительно ускоряет их износ и разрушение.

Занимаясь уже несколько лет производством дроби, производитель/изготовитель, прекрасно понимает, что, как абразив, дробь обладает еще несколькими положительными качествами:

- Обеспечение безопасных условий для работы оборудования и персонала.

- Работать с дробью легко научится и установки для работы с ней не требуют кардинальных изменений. Персонал обучается быстро, а технологический процесс легко контролировать визуально.

- Результат всегда будет положительный, потому, что его легко контролировать визуально по ходу процесса.

Для получения подробной информации звоните по телефону, указанному на сайте.

Выбираем абразивный материал для пескоструйных работ

Виды абразивного материала. Какой абразив выбрать для пескоструйных работ?

Абразив для пескоструя: типы, преимущества и недостатки

Принцип действия пескоструйного аппарата заключается в направленном распылении под большим давлением абразивного материала на очищаемую поверхность. Благодаря высокой скорости соударения частиц абразива с устаревшей краской, ржавчиной, окалиной или грязью, происходит отщепление последних. От выбранных размеров абразива зависит скорость и эффективность очищения поверхностей. Бытует мнение, что в качестве абразивного материала всегда используется песок. Однако, это не совсем так. Спектр материалов, используемых для пескоструйной очистки значительно шире. Их выбор определяется характером очищаемой поверхности и снимаемого загрязнения.

Что вы узнаете из этой статьи:

1 7 основных типов абразива

- Кварцевый песок – наиболее распространенный и дешевый абразивный материал. Долгое время широко использовался во всем мире, поэтому он и дал свое название пескоструйному аппарату. Но частицы, разрушаясь, превращаются в пыль вредную для здоровья оператора, поэтому в настоящее время использование кварцевого песка для пескоструйных работ в большинстве стран мира запрещено. Требует дополнительной защиты помещения и пескоструйщика. Наиболее эффективен для очистки бетонных конструкций и каменных поверхностей.

КСТАТИ. Нельзя использовать абразивы, которые содержат более одного процента свободного кварца, так как кварцевая пыль может привести к трудноизлечимым заболеваниям дыхательной системы.

2 Сравнительные характеристики основных видов абразивного материала

В таблице ниже приведены основные характеристики различных абразивных материалов, но данные носят примерный характер и не являются точными.

| | Кварцевый песок | Купершлак, никельшлак | Пластиковые абразивы | Стеклянная дробь | Гарнет (гранатовый песок) | Корунд (оксид алюминия) | Чугунная колотая дробь | Стальная колотая дробь |

| Твердость | 5 — 7 Moohs | 6 — 7 Moohs | 4 Moohs | 6 Moohs | 8 Moohs | 8 — 9 Moohs | 50-62 HRC | 40-65 HRC |

| Абразивная способность | Низкая | Средняя | Низкая | Средняя | Высокая | Высокая | Высокая | Высокая |

| Хрупкость | Высокая | Высокая | Низкая | Средняя | Средняя | Средняя | Низкая | Низкая |

| Пылеобразование | Очень высокое | Высокое | Минимальное | Среднее | Среднее | Среднее | Среднее | Низкое |

| Кварц в свободной форме | Более 1% | Менее 1% | Отсутствует | Более 1% | Менее 1% | Отсутствует | Отсутствует | Отсутствует |

| Возможность повторного использования (рекуперации), циклов | — | 1 — 2 | 8 — 12 | 5 — 35 | 5 — 7 | 5 — 7 | 8 — 10 | 50 — 100 |

| Средний расход на очистку 1м2 до степени Sa 2 ½ | 60 — 110 кг | 30 — 75 кг | —* | —* | 3 — 7 кг | 3 — 10 кг | 5 — 10 кг | 0,2 — 0,6 кг |

| Скорость очистки | Низкая | Средняя | Средняя | Средняя | Высокая | Очень высокая | Высокая | Высокая |

| Стоимость | Низкая | Средняя | Высокая | Высокая | Высокая | |||

| Себестоимость очистки | Высокая | Средняя | Высокая | Низкая | Низкая | Низкая | Низкая | Минимальная |

| Условия применение | Очистка в закрытых камерах или с системами подавления пыли | Открытая очистка | Очистка с использованием оборудования с замкнутым циклом: камеры, кабины, беспылевые пескоструйные аппараты | |||||

| Сфера применения | Наружная очистка | Наружная очистка | Удаление краски, снятие заусенцев, очистка | Очистка, отделка | Наружная очистка | Очистка, отделка, удаление заусенцев, гравировка | Удаление плотной окалины | Очистка, упрочнение |

Помимо основных видов абразива в некоторых случаях используются и такие необычные абразивные материалы, как толченая скорлупа грецкого ореха, кукурузные початки или простой просеянный и просушенный речной песок.

3 Размер частиц абразива или зернистость тоже имеет значение

Размер гранул абразива имеет огромное влияние на качество пескоструйных работ, правильный рельеф обработанной поверхности и желаемой текстуры. Казалось бы, чем больше абразив, тем лучше он очищает поверхность и качество работ повышается, но это не так. Большие абразивные частицы глубже врезаются в поверхность, из-за чего на ней остаются выемки и высокие пики. Из-за такой неудачной текстуры на поверхность будет тяжело равномерно нанести защитное покрытие и она начнет ржаветь раньше, чем при обработке более мелким абразивом. Но если выбрать гранулы меньшего размера, чем нужно, то они не придадут поверхности нужную насечку и не смогут до конца очистить ее. Обычно вместе с пескоструйным аппаратом идет инструкция по применению, где написан размер частиц, пригодных для использования. Выбирайте абразив в указанном диапазоне.

Крупные гранулы подходят для очистки нескольких слоев краски, сильной коррозии, остатков цементного раствора

Гранулы среднего размера используют для очистки поверхностной ржавчины, тонкого слоя окалины или неплотной краски.

Мелкие гранулы используются для очистки дерева, пластика, стекла, тонколистового металла.

Таким образом, чем сильней загрязнение или больший слой, подлежит снятию, тем более агрессивный материал необходимо выбирать для очистки. В это же время, чем мягче очищаемая поверхность и чем аккуратней требуется обработка, тем меньше диаметр абразива.

Большая Энциклопедия Нефти и Газа

Абразивный материал ( металлический песок , чугунные опилки и др.), ударяясь с большой силой о поверхность деталей, очищает ее от всех загрязнений и придает ей равномерную шероховатость. После очистки поверхность деталей становится матовой, покрытой большим количеством кратеров, способствующих прочному сцеплению покрытия с основным металлом. [17]

Абразивный материал ( металлический песок , чугунные опилки и др.), ударяясь с большой силой о поверхность деталей, очищает ее от всех загрязнений и придает ей равномерную шероховатость. После очистки поверхность деталей становится матовой, покрывается большим количеством кратеров, способствующих прочному сцеплению покрытия с основным металлом. [18]

Стальную дробь и металлический песок подбирают так, чтобы они были из того же материала, что и очищаемые детал 7 или более твердые. Для очистки деталей из нержавеющей стали применяют дробь из стали Х18Н9; для алюминиевых деталей - алюминиевую дробь; для латунных и медных изделий - дробь латунную или медную; для очистки латунных деталей измерительных приборов, часов, счетно-аналитических и пишущих машин - бронзовый скрап; для очистки тонкостенных алюминиевых, магниевых и других деталей, когда требуется сохранить размеры и прочность деталей, применяют дробленую скорлупу грецких орехов или дробленые фруктовые косточки. В закрытых помещениях очистка кварцевым песком запрещается. [20]

Используемый в дробеметных установках металлический песок получается при дроблении закаленной дроби из отбеленного чугуна на остроугольные частицы с последующей сортировкой на фракции. [22]

Вместо абразива иногда применяют металлический песок или стальную дробь. В результате такой обработки поверхность изделий становится чистой, но весьма шероховатой. [23]

В установках гравитационного типа металлический песок ( дробь) под действием собственного веса падает в отверстие сопла, где смешивается с воздухом и затем в виде струи направляется на обрабатываемую поверхность. [24]

В установках всасывающего типа металлический песок под действием собственного веса свободно падает к отверстию сопла и перед самым выходом смешивается с воздухом, затем в виде струи направляется на обрабатываемую поверхность. [26]

Дробеструйные установки, использующие металлический песок из отбеленного чугуна, не менее производительны чем установки, использующие сухой кварцевый песок, и загрязняют воздух значительно меньше. При гидропескоструйной очистке, осуществляемой пульпой ( смесь песка и воды), направляемой на деталь сжатым воздухом, почти не происходит загрязнения воздуха. [28]

При пескоструйной очистке обычно используют металлический песок , который подают на очищаемую поверхность струей сжатого воздуха под давлением 0 4 - 0 6 МПа. Применение кварцевого песка допускается только в исключительных случаях, так как это связано ( вследствие интенсивного пылевыделения) с профессиональными заболеваниями. [29]

Для очистки поверхности широко применяют металлический песок . Металлический песок выпускает Электрометаллургический Оскольский комбинат им. [30]

Какой абразив выбрать для пескоструйной очистки?

Выбирая абразивный материал для пескоструйного аппарата, стоит помнить, что от правильного выбора напрямую будет зависеть скорость очистки, качество и стоимость выполненных работ.

Количество видов абразивов для пескоструйной очистки, применяемых в мире, огромно, и перечислять их все, нам показалось не очень целесообразно, поэтому мы решили ограничиться наиболее популярными и перспективными в нашей стране.

Цифры, которые мы приводим в сравнительной таблице, не могут являться очень точными, так как качество и свойства абразива для пескоструя зависят от места его добычи или производства, а количество циклов возможного использования связаны с характером очищаемой поверхности, давлением сжатого воздуха и его потерями, формой сопел и мастерством оператора. В целом таблица дает возможность сравнить материалы по основным параметрам, и мы надеемся, что она поможет вам сделать правильный выбор абразивного материала в соответствии с вашими задачами.

Таблица сравнения абразивов для пескоструйной очистки

Кварц в свободной форме

Количество циклов повторного

Средний расход на очистку 1м ²

до степени Sa 2 ½

Очистка в закрытых камерах или с системами подавления пыли

Очистка с использованием оборудования с замкнутым циклом: камеры, кабины, беспылевые пескоструйные аппараты

* Обработка данными абразивами не регламентируется стандартом ISO 8501.

Кварцевый песок

Кварцевый песок — самый распространенный вид абразива на земле, невысокая цена и повсеместная доступность сделали его некогда самым популярным абразивным материалом для пескоструйной обработки. Само оборудование и технология до сих пор носят названия пескоструйный аппарат и пескоструйная очистка.

Но содержание кварца в свободной форме очень сильно ограничивает применение песка для пескоструйных работ, так как мелкокристаллическая пыль, возникающая в результате разрушения частицы, очень вредна для здоровья и вызывает смертельно опасное и неизлечимое заболевание — силикоз. В большинстве стран мира использование абразивов с содержанием кварца в свободной форме более 1% запрещено.

Использовать кварцевый песок для пескоструйной очистки возможно только со специальными системами пылеподавления или при работе в закрытых камерах. Но во втором случае применение не очень целесообразно, так как из-за высокого пылеобразования быстро забиваются фильтры очистки, снижается видимость у оператора и в следствие высокого расхода материала возникают дополнительные трудности с утилизацией отработанного абразива. Если вам приходится вести работы песком, то проследите, чтобы в зоне очистки и на прилегающих территориях не находились посторонние люди.

Наиболее обосновано применение кварцевого песка для очистки бетонных или каменных поверхностей с использованием системы пылеподавления.

Расход кварцевого песка при пескоструйной очистке является одним из самых больших, это обуславливается его минералогическими характеристиками.

В большинстве случаев заранее просчитать, какой расход песка для пескоструйки, не представляется возможным, так как, если песок заранее не был подготовлен, промыт, просушен и фракционирован, то в процессе очистки непостоянное качество самого материала приводит к большому разбросу показателей расхода и скорости очистки.

Купершлак и никельшлак

Купершлак и никельшлак — абразивные порошки, получаемые в результате переработки шлаков медеплавильного и никелеплавильного производств. В отличии от песка содержат менее 1% кварца в свободном виде и могут применяться для открытой пескоструйной очистки. Обладают более высокой абразивной способностью, твердостью и динамической прочностью частиц, в следствии этого — более низким пылеобразованием и возможностью повторного использования. Удельная плотность частиц купершлака и никельшлака выше, чем у песка, соответственно выше и масса частиц, что еще в большей степени увеличивает эффективность этих абразивов.

Чем никельшлак отличается от купершлака?

Более высокая динамическая прочность частиц и более высокая твердость позволяют использовать (рекуперировать) никельшлак до 3 раз, при этом уровень запыленности при очистке значительно ниже, чем у купершлака. Но удельная плотность частиц никельшлака немного меньше, чем у купершлака, поэтому энергия воздействия на поверхность очищаемого предмета незначительно снижается.

Применение купершлака (купрошлака) и никельшлака максимально целесообразно при открытой очистке в условиях, где возможность сбора абразива для повторного применения ограничена или отсутствует.

Средний расход абразивного порошка на 1м² составляет порядка 30-75 кг/м², но при качественно подобранном оборудовании, давлении и объеме сжатого воздуха может составлять 15-20 кг/м².

В России купить купершлак и никельшлак не составляет большого труда, их производят несколько крупных предприятий, которые имеют широкую сеть дистрибьюторов практически во всех регионах.

Большинство наших клиентов использует именно эти абразивы.

Пластиковые абразивы (пластиковая дробь)

Пластиковые абразивы — это разновидность мягких абразивов для деликатной обработки поверхностей без повреждения подложки, так называемого софт-бластинга или мягкого бластинга.

Наиболее широко используются для обработки мягких металлов, сплавов, пластмасс, композиционных материалов, стекла, керамики, дерева.

Пластиковый абразив прекрасно подходит для реставрационных работ, мягкой очистки кузовов автомобилей, спортивных лодок, катеров, яхт. А также очень эффективен для удаления старых порошковых покрытий, здесь он может конкурировать с наиболее агрессивными абразивами, при этом в отличии от них не повредит обрабатываемый субстрат (подложку).

Пластиковый абразив (меламиновая смола)

Пластиковый абразив (амино-альдегидная смола)

В производстве пластиковые абразивы эффективно используются с дробеструйным и дробеметным оборудованием для финишной обработки деталей из алюминия и других мягких металлов и сплавов, для удаления заусенцев и облоя с литья, а также для очистки литейных форм в производстве резины и пластмасс. Одной из самых масштабных отраслей, первой оценившей преимущества данного вида абразивов была авиационная промышленность, уже много лет использующая пластики для широкого спектра задач. Как абразив для мягкого бластинга пластик отличается самой минимальной агрессивностью.

В настоящее время растет потребление пластиковых абразивов небольшими клининговыми и сервисными компаниями, работающими с памятниками архитектуры, антиквариатными изделиями, раритетными и люксовыми автомобилями.

В нашей стране использование пластиковой дроби пока не имеет такого широкого распространения, как за рубежом. Основным ограничением является высокая цена абразива и малое количество заказов, требующих такой деликатной очистки, а в некоторых случаях наличия специального оборудования для мягкого бластинга.

Стеклянная дробь (стеклянные шарики)

Стеклянная дробь - промышленный абразив, широко использующийся для финишной обработки продукции,: матирования, сатинирования, удаления следов механической и термической обработки. Очистка стеклянными шариками — щадящий метод обработки, исключающий чрезмерное удаление обрабатываемого материала и нежелательные изменения цвета обработанной поверхности.

Дробеструйная или дробеметная обработка поверхности стеклянной дробью снимает напряжения, позволяет получить наклеп и эффективно подготовить изделия к дальнейшей полировке или нанесению гальванических покрытий.

Стеклянная дробь благодаря своим свойствам применяется для обработки высокоточных деталей в машиностроении, приборостроении, оптике и часовой промышленности.

Стеклянные шарики являются одним из наиболее предпочтительных абразивных материалов для обработки нержавеющей стали.

В ряде случаев существуют требования к остаточной металлизации и намагничиванию обработанных поверхностей, применение стеклянной дроби исключает эти негативные эффекты.

Высокая экологичность и чистота материала дают возможность использования в фармацевтической и пищевой промышленности, а также для изготовления посуды и медицинского инструмента.

Качественная стеклянная дробь имеет высокий ресурс и может повторно использоваться до 30-35 раз, поэтому ее использование наиболее оправдано в замкнутых системах очистки, таких как дробеструйные камеры и кабины, а также мобильные аппараты беспылевой очистки.

Керамическая дробь

Керамическая дробь относится к высококачественным современным абразивным материалам и используется для абразивоструйной и дробеметной обработки различных поверхностей. Сфера ее применения наиболее близка к стеклянной дроби, но существенное превосходство по большинству технических характеристик делает использование керамической дроби более целесообразным и эффективным.

Высокие прочностные характеристики обеспечивают увеличенный ресурс службы, который может достигать 500 повторных циклов, против 20-30 у стеклянной дроби. Такие возможности наряду с высоким качеством обработанной поверхности делают применение керамической дроби высокоэффективным в экономическом и техническом планах, даже не смотря на более высокую стоимость материала.

Единственным ограничением в этом случае выступают только технологические возможности оборудования, которое должно обеспечить возврат дроби для повторного применения, исключая или максимально сокращая потери материала.

При помощи керамической дроби можно обрабатывать цветные металлы, нержавеющую сталь, керамические изделия, композиционные материалы, натуральный камень и пр.

Обработка поверхностей керамической дробью отличается пониженным пылеобразованием, это делает работу оператора более удобной, снижается расход материала и повышается производительность труда.

Гарнет (гранатовый песок)

Гарнет — абразивный порошок минерального происхождения. Основными производителями являются Автралия, Индия, Чехия, ЮАР. В нашей стране представлен несколькими дистрибьюторами.

К ак абразивный песок для пескоструйки, гарнет по своим характеристикам значительно превосходит кварцевый песок, купершлак и никельшлак. Высокая твердость и прочность частиц позволяют многократно использовать гранатовый песок для пескоструной очистки.

Гранатовый песок в пескоструйке применяется очень широко и наиболее эффективно при использовании аппаратов беспылевой очистки, в камерах или с системами рекуперации абразива.

Электрокорунд (корунд, диоксид алюминия)

Электрокорунд — это сверхтвердый материал с высокой абразивной способностью, состоящий из оксида алюминия Al2O3 (до 99%) с незначительным содержанием примесей. Твердость электрокорунда уступает алмазу всего на 1 единицу по шкале Мооса, а зерна имеют острые режущие кромки и способны самозатачиваться. Высокие прочностные характеристики допускают многократное повторное использование абразива, а высокая абразивная способность существенно повышает скорость очистки. Все эти свойства делают электрокорунд одним из наиболее эффективных абразивных материалов для пескоструйной обработки.

Электрокорунд может быть как первично произведенным (выплавленым), так и регенерированным: восстановленным из боя абразивных кругов. По своим свойствам восстановленный электрокорунд уступает первичному и может содержать незначительное количество загрязняющих примесей, но при этом регенерированный электрокорунд сохраняет достаточно высокие эксплуатационные характеристки и может эффективно применяться для широкого круга задач, а его стоимость существенно ниже.

Электрокорунд широко применяется для пескоструйной обработки металлических, стеклянных, керамических и каменных поверхностей. А также является одним из наиболее предпочтительных абразивов для обработки алюминия, нержавеющей стали, цветных металлов и ряда сплавов.

Для обработки нержавеющей стали не рекомендуется использовать регенерированный электрокорунд, так как загрязняющие его частицы могут привести в последствии к корродированию обрабатываемой поверхности. В этом случае наиболее целесообразно будет использовать электрокорунд белый 25А.

Для обработки стекла, камня, черного металла и керамики наиболее предпочтителен электрокорунд нормальный 14А, а также востановленный электрокорунд 25А.

Возможность повторного использования (рекуперации) электрокорунда и высокая стоимость этого абразива делают его применение наиболее эффективным и экономически оправданным при использовании оборудования замкнутого цикла обращения абразива, такого как пескоструйные кабины, обитаемые камеры, беспылевые пескоструйные аппараты.

Техническая дробь (чугунная и стальная дробь)

Технические дроби бывают колотые, рубленные и литые и изготавливаются из чугунов или сталей с различными свойствами. Колотые дроби имеют остроугольную форму частиц, литые — сферическую.

Чугунная и стальная колотая дробь используются для дробеструйной и дробеметной обработки поверхностей, требующих профилирования (нанесения насечки) GRIT. Частицы колотой дроби обладают высокой твердостью и имеют форму неправильного многогранника с остроугольными краями, что обеспечивает им высокую абразивную способность. Обработанная стальной или чугунной колотой дробью металлическая поверхность обладает высокими адгезионными свойствами и обеспечивает хорошее сцепление с наносимыми защитными покрытиями.

Чугунная колотая дробь отличается от стальной более высокой твердостью, но при этом она более хрупкая, поэтому ее ресурс повторного применения зачастую в несколько раз уступает высококачественной стальной колотой дроби.

Качество технической дроби и рекомендации по применению регулирует ГОСТ 11964-81. Согласно ему колотые дроби подразделяются на дробь чугунную колотую (ДЧК), дробь стальную колотую (ДСК) и дробь стальную колотую улучшенную (ДСКУ). Улучшенная колотая дробь отличается более высокими прочностными характеристиками, приобретаемыми за счет дополнительной термической обработке на производстве, и имеет повышенный ресурс эксплуатации.

Основными сферами применения технической колотой дроби являются очистка мелкого, среднего и тяжелого литья, очистка проката из всех марок стали, в том числе и высокопрочных, подготовка металлических изделий под окаску и нанесение гальванических покрытий, а дробь ДСКУ используется также для упрочнения торсионных валов, рессорных листов и витых пружин.

Чугунная и стальная литая дробь используются для дробеструйного и дробеметного упрочнения поверхностей (наклепа), очистки проката из углеродистых, низкоуглеродистых и легированных сталей от окалины, литья от формовочных смесей, деталей машиностроения после термической обработки и подготовки поверхностей перед окраской и нанесением гальванических покрытий. Профиль поверхности после обработки литой дробью имеет форму полусферических впадин.

Существуют следующие типы технической литой дроби: ДЧЛ (дробь чугунная литая) и ДСЛ (дробь стальная литая), ДЧЛУ (дробь чугунная литая улучшенная) и ДСЛУ (дробь стальная литая улучшенная). Улучшенные марки литой дроби отличаются более высокими эксплуатационными характеристками и ресурсом. Качество литой дроби и рекомендации по областям ее применения регламентируются ГОСТом 11964-81.

Нержавеющая дробь используется для дробеструйной и дробеметной обработки нержавеющей стали, алюминия, цинка, титана, меди, латуни, бронзы и других цветных металлов и специальных сплавов, а также для очистки изделий из бетона, гранита, мрамора. Обработанные нержавеющей дробью металлические поверхности получают дополнительную защиту от коррозии. Нержавеющая дробь - высококачественный и дорогой абразив, имеющий высокий ресурс службы.

Высокие эксплуатационные характеристки делают технические дроби одним из наиболее эффективных и экономичных абразивов в широком спектре задач. Высококачественные дроби имеют ресурс повторного использования до нескольких сотен циклов. Расход дроби при дробеструйной обработке существенно ниже других абразивов, а качество обработанной поверхности в большинстве случаев лучше. Нормы расхода дроби зависят от марки и типа используемого материала и характера обрабатываемой поверхности. Но можно с уверенностью сказать, что расход дроби на 1м2 при дробеструйной очистке в подавляющем большинстве случаев будет минимальным.

Техническую дробь рекомендуется использовать в условиях, позволяющих сбор отработанного абразива, его очистку и возврата для повторного применения. Возможность многократного использования дроби позволяет существенно сократить расходы на обработку поверхностей, а расходы на строительство дробеструйной камеры или покупку кабины быстро компенсируются минимальной себестоимостью производимых работ и увеличенным ресурсом оборудования.

Подробнее ознакомиться с характеристиками абразивов Вы можете в разделе Абразивные материалы

Читайте также: