Металлический порошок для 3д принтера

Обновлено: 05.07.2024

От качества металлического порошка для 3D печать зависят физические свойства будущей детали, ее качество и успешность всего процесса выращивания. Основные сплавы, применяемые для 3D печати металлом:

Реже для 3Д печати металлом применяются сплавы драгоценных металлов или высокопрочные и специальные сплавы на основе:

Особенности материалов для 3Д печати металлом

Порошки металлов для 3D печати должны обладать следующими характеристикам идля получения оптимальных результатов:

Иметь стабильный фракционный состав.

Иметь сферическую форму частиц

Обладать высокой чистотой сплава

Фракционный состав порошков для 3D печати металлом

Для обеспечения стабильного процесса спекания порошки для 3D печати должны иметь стабильный фракционный состав в заданном допуске. Размер частиц используемых порошков зависит от толщины слоя, используемого материала, мощности и размера фокуса лазера. Размер частиц влияет на внешний вид детали, максимальную детализацию и скорость выращивания.

25-45 мкм - это наиболее часто встречающийся размерный ряд порошков для 3D печати, он позволяет достичь оптимальной детализации и скорости печати

10-25 мкм - порошки металлов такой фракции применяются при использовании тугоплавких сплавов и ювелирных деталей для получения большей детализации.

30-70 мкм - применяется для достижения большей скорости печати на большой толщине слоя. Эти порошки, как правило, требуют большей мощности лазерного излучения.

Сферические порошки для 3D печати металлом

Форма частиц порошка оказывает большое влияние на качество получаемых изделий методом 3D печати металлом. От формы зависит поведение порошка при нанесении слоя, склонность к слеживанию и образованию комков и насыпная плотность порошка. Сферические порошки обладают высокой текучестью.

Только сферические порошки позволяют нанести идеально равномерный и ровный слой. При наличии изменений в форме частиц возможно появление полос и рытвин в слоях. В случае слеживания порошка возможно образование комочков, которые могут привести к выступам на спеченной детали. Такие выступы могут повредить ракель или образовать пору в детали значительного размера.

Сферичность порошков для 3D печати металлом влияет на насыпную плотность. Насыпная плотность сферического порошка для 3D печати нержавеющей сталью должна быть не меньше 4.5г/см³. Учитывая плотность готовой детали 7.9г/см³, получается что порошок уменьшается в объеме более чем в 1.5 раза. Таким образом для уменьшения остаточной пористости детали при 3D печати металлом важно использовать только сферические порошки металлов. Помимо образования пористости, при плохой насыпной плотности порошка для 3D печати металлом в промежутках между частицами порошка может сохраняться кислород, что приведет к нарушению инертности атмосферы при 3D печати. При превышении уровня остаточного кислорода более 0.5% процесс селективного сплавления может стать не стабильным с образованием окислов.

5 особенностей металлических порошков для 3D-печати

Одно из важных преимуществ технологии 3D-печати металлами – возможность создать изделие из практически любого сплава. Помимо стандартных металлов существует широкая номенклатура специальных сплавов – уникальных высокотехнологичных материалов, которые производятся под определенные задачи заказчика.

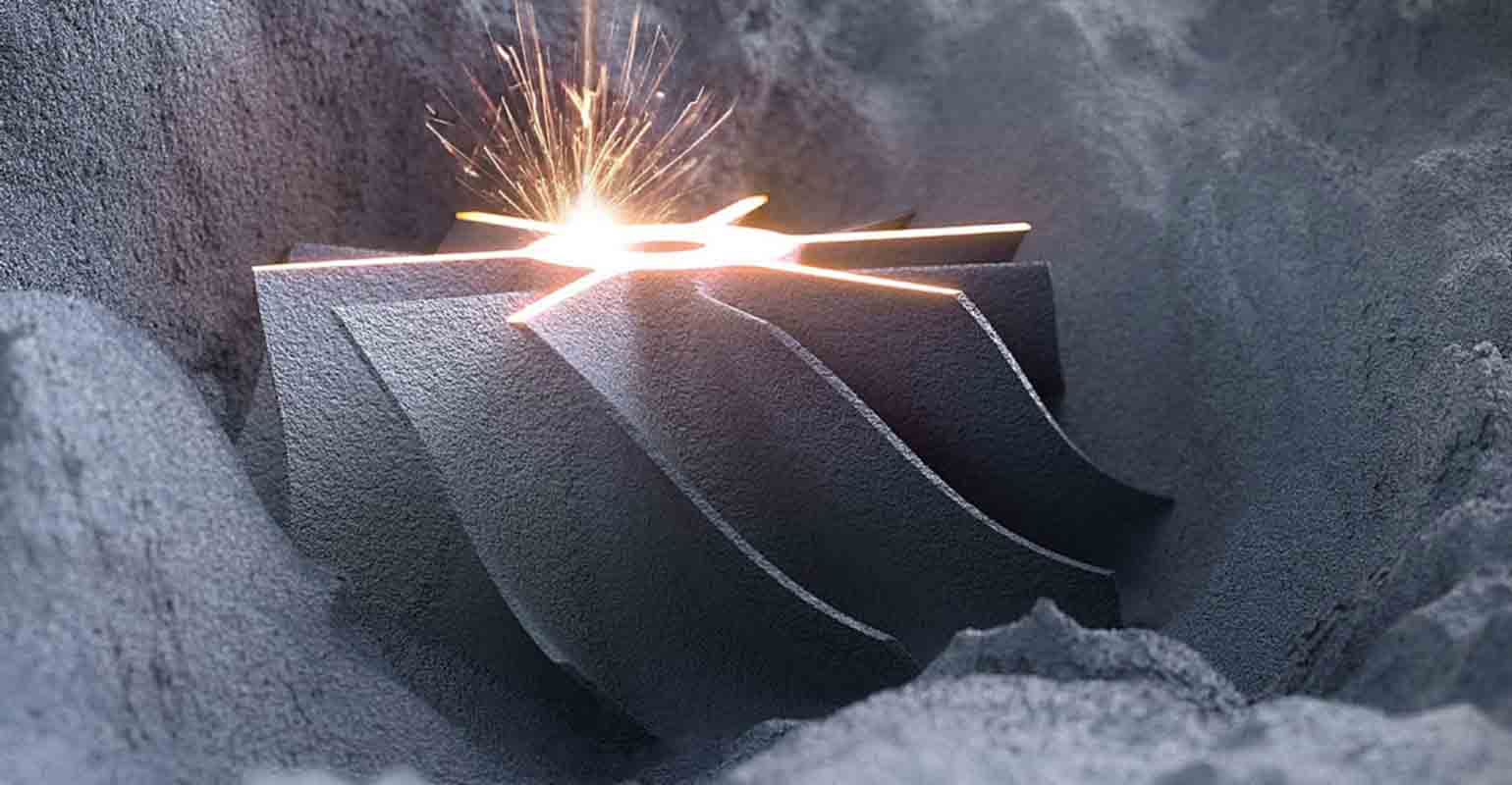

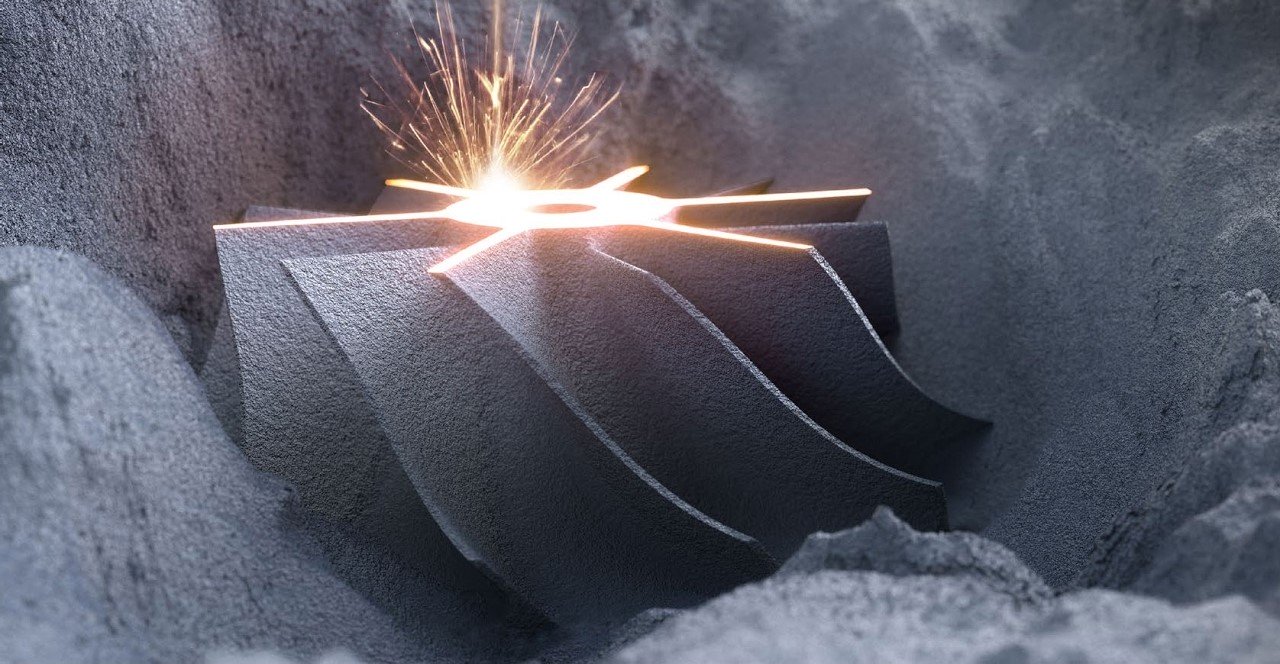

Наиболее прогрессивная и популярная из технологий 3D-печати металлами – селективное лазерное плавление (SLM/DMP). Она заключается в последовательном послойном сплавлении металлических порошков при помощи мощного излучения иттербиевого лазера.

Технология запатентована лидерами 3D-индустрии – компаниями SLM Solutions и 3D Systems. Металлические 3D-принтеры этих производителей, в зависимости от функциональных возможностей и решаемых задач, могут быть задействованы и как производственные машины для серийного изготовления, и как лабораторные установки с гибкими настройками и возможностью быстрой смены материалов для 3D-печати.

Оборудование:

SLM Solutions (SLM-технология): SLM 125, SLM 280, SLM 500, SLM 800;

3D Systems (DMP-технология): ProX DMP 100, ProX DMP 200, ProX DMP 300, ProX DMP 320, DMP 8500.

Основные преимущества 3D-печати металлами:

- высокие показатели плотности: в 1,5 раза выше, чем при литье;

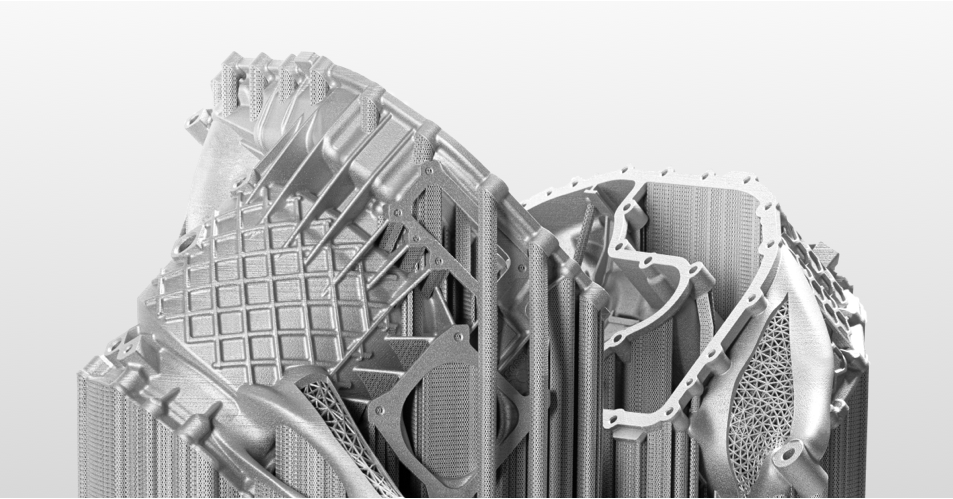

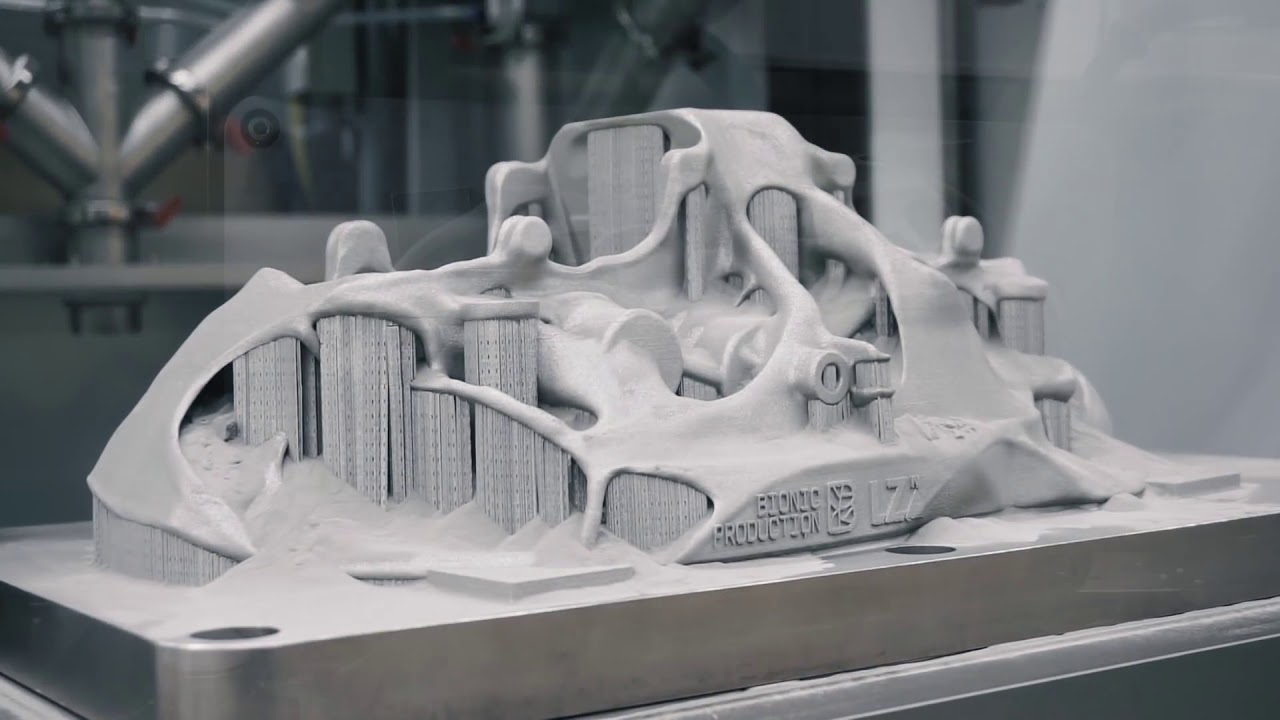

- возможность создания миниатюрных и геометрически сложных объектов и других неповторимых форм в виде закрытых бионических структур;

- широкий выбор металлических сплавов, как стандартных, так и специальных;

- сокращение циклов производства и ускорение выхода готовой продукции.

- авиакосмическая индустрия;

- машиностроение; ;

- нефтегазовая отрасль;

- электроника;

- медицина;

- пищевая промышленность;

- исследования и экспериментальные работы в конструкторских бюро, научных и учебных центрах.

Виды металлов, применяемых в аддитивном производстве

Современные аддитивные технологии предполагают использование около двадцати протестированных и готовых к эксплуатации материалов, в их числе – инструментальные, нержавеющие, жароупорные сплавы, алюминиевые и титановые сплавы, медицинские кобальт-хром и титан.

Поскольку металлов очень много, и каждый из них обладает определенными свойствами, один металл можно заменить другим исходя из технологических задач. К примеру, если в технологической цепочке необходимо задействовать титановый сплав, то технолог сможет выбрать один из множества титановых сплавов с теми свойствами, которые нужны для производства конкретного изделия.

- Нержавеющие сплавы: 17-4PH, AISI 410, AISI 304L, AISI 316L, AISI 904L

В эту категорию входят сложнолегированные стали с содержанием хрома (не менее 12%). Оксид хрома образует на поверхности металла коррозионностойкую пленку, которая может разрушаться под воздействием механических повреждений или химических сред, но восстанавливается в результате реакции с кислородом. Нержавеющие сплавы применяются при производстве клапанов гидравлических прессов, арматуры крекинг-установок, пружин, сварной аппаратуры, работающей в агрессивных средах, и изделий, используемых при высоких температурах (+550…800°C). - Инструментальные сплавы: 1.2343, 1.2367, 1.2709

Основное предназначение инструментальных сплавов – изготовление различных видов инструментов (режущих, измерительных, штамповых и др.), вкладок в пресс-формы при горячем деформировании конструкционных сталей и цветных сплавов на крупносерийном производстве, пресс-форм для литья под давлением сплавов алюминия, цинка и магния. Эти сплавы содержат как минимум 0,7% углерода и обладают повышенной твердостью, износостойкостью, вязкостью, теплопроводностью и прокаливаемостью. - Никелевые сплавы: Inconel 625, Inconel 718

Никель обладает способностью растворять в себе многие другие металлы, сохраняя при этом пластичность, поэтому существует множество никелевых сплавов. Например, в соединении с хромом они широко применяются в авиационных двигателях, из них изготавливают рабочие и сопловые лопатки, диски ротора турбин, детали камеры сгорания и т.п. Наиболее жаропрочными являются литейные сложнолегированные сплавы на никелевой основе, которые выдерживают температуры до +1100°C в течение сотен и тысяч часов при высоких статических и динамических нагрузках. - Кобальт-хром: CoCr

CoCr представляет собой высококачественный кобальт-хромовый сплав для модельного литья, соответствующий современным техническим требованиям. Благодаря отличным механическим свойствам он хорошо подходит для изготовления корпусов сложной геометрии в электронике, пищевом производстве, авиа-, ракето- и машиностроении, а также кламмерных протезов. - Цветные металлы: CuSn6

CuSn6 – сплав из меди и 6% олова, который обладает высокими теплопроводящими свойствами и коррозионной стойкостью и идеален для создания уникальных систем охлаждения. - Алюминиевые сплавы: AlSi12

Это наиболее дешевые из литейных сплавов. К их преимуществам относятся высокая коррозионная стойкость, жидкотекучесть, электро- и теплопроводность. В промышленности используются, как правило, для изготовления крупногабаритных тонкостенных отливок сложной формы. - Титановые сплавы: Ti6Al4V, Ti6Al7Nb

Ti6Al4V – наиболее распространенный сплав титана с превосходными механическими свойствами. Считается самым прочным и жестким титановым сплавом, отличается особо высокой сложностью обработки. Имеет плотность 4500 кг/м³ и прочность на разрыв более 900 МПа. Сплав Ti6Al4V предоставляет неоспоримые преимущества в плане снижения веса изделий в таких отраслях, как аэрокосмическая промышленность, автомобилестроение и судостроение. Эти металлы применяются, в частности, при изготовлении вкладок в пресс-формы, турбинных лопаток, камер сгорания, а также изделий, предназначенных для работы при высоких температурах (до +1100°C).

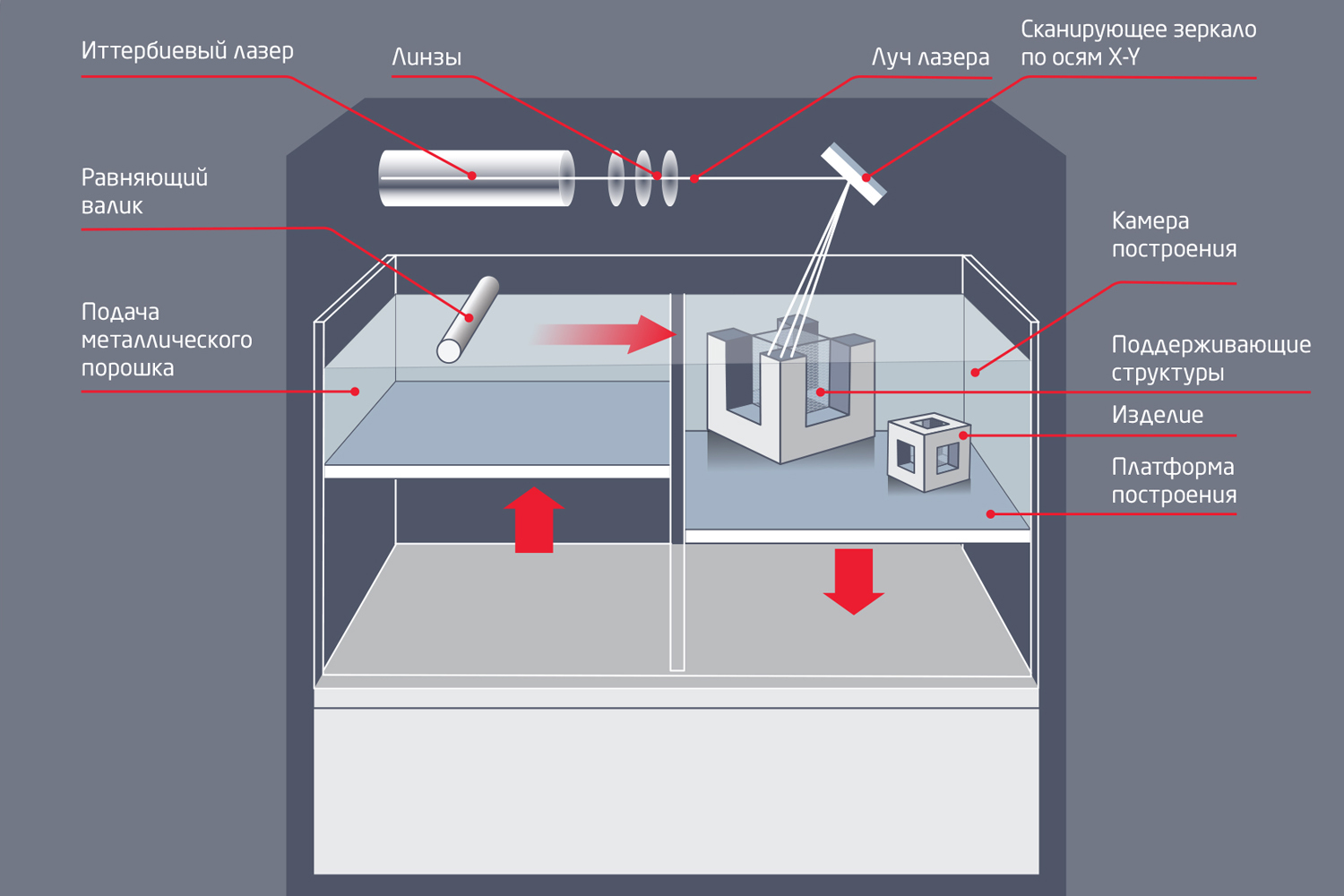

Схемы установки SLM Solutions (вверху) и 3D Systems (внизу)

Особенности металлических порошков

- Металл для аддитивных установок выпускается в виде мелкодисперсных сферических гранул с величиной зерна от 4 до 80 микрон. Этот показатель определяет толщину объекта, который будет выращен в аддитивной установке. При создании порошка задается величина и состав зерна, так как необходимо соблюсти определенное процентное соотношение крупных и мелких зерен. Таким образом определяется текучесть металла, проверяемая с помощью прибора Холла (воронки с калиброванным отверстием). Если у зерна будет слишком мелкая фракция, металл не будет течь через воронку и, соответственно, плохо подаваться на стол построения, а это напрямую влияет на равномерность получаемых слоев и качество выращиваемого изделия.

- У каждой компании, производящей данный тип 3D-принтеров, свои требования к текучести в зависимости от принципа нанесения материала на платформу построения. В аддитивных установках SLM Solutions (технология SLM) металл на рабочий стол подается и сверху, из фидера (камеры с материалом), и переносится рекоутером. В этом случае текучесть очень важна для того, чтобы порошок поступал из фидера в рекоутер и слои наносились должным образом. Компания 3D Systems (технология DMP) использует немного другой принцип действия: емкость c порошком слегка приподнимается, при помощи валика он переносится на стол построения, затем емкость опускается. Благодаря такой конструкции показатели текучести не критичны (см. схемы построения изделий на рисунках).

- Разным металлам требуется разная термообработка, и иногда для этого используются специально подогреваемые платформы. В процессе построения, при плавлении металла, вырабатывается большое количество тепла, которое нужно отводить. Роль радиаторов, отводящих тепло, выполняют поддержки, применяемые при построении изделий. В некоторых случаях сама деталь без поддержек приваривается к рабочему столу, как к радиатору.

- Структура металлических изделий, полученных аддитивным способом, зависит как от технологии построения, так и от настроек оборудования. Ведущие производители добились плотности металла порядка 99,9% от теоретической. Наряду с селективным лазерным плавлением существуют и менее эффективные, уже устаревшие технологии, сходные с методом SLS, которые обеспечивают меньшую плотность.

- Внутренняя структура металла – мелкозернистая. Если в дальнейшем мы собираемся уплотнить деталь, то есть воздействовать на нее физически, надо учитывать, что маленькое зерно сжать гораздо сложнее, чем большое. Но при этом мы очень близко подходим к прокатному металлу – т.е. к металлу, который уже уплотнили. Плотность изделий, напечатанных на 3D-принтере, на 10-15% ниже, чем при прокате, но примерно на 50% выше, чем у литейных металлов.

Вопросы безопасности при работе на металлических 3D-принтерах

Как известно, металлы, попадающие в человеческий организм в микроскопических дозах, полезны. В макродозах они несут опасность для здоровья – получить отравление металлами очень легко, а кроме того, порошки взрывоопасны. При дисперсности порошка от 4 микрон он проникает сквозь поры кожи, органы дыхания, зрения и т.д. В связи с этим при работе на металлических 3D-принтерах необходимо строго соблюдать технику безопасности. Для этого предусмотрена защитная спецодежда – костюм, перчатки и обувь. Аддитивные машины, как правило, комплектуются пылесосом для удаления основного порошка, однако и после его использования некоторая взвесь металлов остается.

Производители стремятся улучшить условия безопасности, и сейчас наблюдается тенденция по созданию на аддитивном производстве так называемых закрытых циклов, т.е. полностью герметичных помещений, за пределы которого порошок не попадает. Оператор работает в специальной одежде, которая затем утилизируется.

Потенциал 3D-печати металлами

Итак, мы выяснили, что современные технологии позволяют получить порошок для 3D-печати металлом с определенными свойствами для решения конкретных производственных задач. А так как распылению можно подвергнуть практически любые металлы, то и номенклатура металлических материалов для 3D-принтеров чрезвычайно обширна.

Достижения металлургии в полной мере реализуются в аддитивном производстве, позволяя использовать уникальные сплавы для изготовления геометрически сложных изделий повышенной точности, плотности и повторяемости. В то же время, внедрение металлических аддитивных установок имеет и сдерживающие факторы, главный из которых – высокая стоимость порошков.

3D-печать металлами обладает серьезным потенциалом для повышения эффективности производства во многих отраслях промышленности и используется все большим числом компаний и исследовательских организаций. Пример для всемирной индустрии показывают такие промышленные лидеры, как General Electric, Airbus, Boeing, Michelin, которые уже перешли от изготовления единичных металлических изделий к серийному аддитивному производству.

3D-печать металлами: краткие ответы на большие вопросы, часть 1

В каких отраслях рекомендуется применение 3D-принтеров?

Самые перспективные отрасли для внедрения аддитивных технологий, в том числе 3D-печати металлом, – высокотехнологичные, наукоемкие производства, где в приоритете оптимизация или создание сложных инновационных продуктов: авиакосмическая индустрия, оборонная промышленность, машиностроение, автомобилестроение, энергетика, судостроение, нефтегазовый сектор. Нельзя не упомянуть медицину и ювелирное дело, потому что 3D-печать не имеет себе равных в создании индивидуализированных изделий.

Какие задачи выполняются с помощью этой технологии?

Печать металлами в основном решает задачи опытного и мелкосерийного производства, прототипирования, НИОКР. Поэтому сегодня основными пользователями 3D-оборудования становятся крупные исследовательские центры, а также учебные заведения, готовые инвестировать в проекты внедрения новой технологии.

Изготовление конечных серийных изделий из металлов уже активно применяется такими крупными компаниями, как General Electric, Airbus, Boeing, BMW, Michelin, а с появлением супермощных машин типа SLM NXG XII 600 массовое аддитивное производство становится реалией не столь отдаленного будущего.

В чем разница между различными процессами 3D-печати металлом?

Принцип работы подавляющего большинства современных 3D-принтеров по металлуоснован на расплавлении порошков в заранее сформированном слое (Powder Bed Fusion), обычно с помощью мощного лазера.

Вы можете часто встретить такие торговые наименования, как SLM (Selective Laser Melting), DMLS (Direct Metal Laser Sintering), DMLM (Direct Metal Laser Melting) и Laser Cusing. На самом деле в современных системах всем этим названиям соответствует один и тот же процесс. Серьезные различия заключаются в том, как спроектированы и работают те или иные принтеры. Чаще всего используется термин «селективное лазерное плавление» (или SLM-технология).

Зачем моему предприятию 3D-принтер? Разве отливать не проще и дешевле?

Ошибочно думать, что 3D-печать призвана заменить литье или иные классические процессы. Она помогает решить специфические задачи, которые невыполнимы либо слишком трудоемки при использовании традиционных технологий, например:

изготовление уникальных деталей сложной геометрии, в том числе мельчайших деталей, изделий с внутренними полостями и каналами, тонкими стенками и т.п.;

снижение веса изделий;

сокращение числа единиц в сборке;

создание ячеистых структур.

Такие возможности обеспечивает топологическая оптимизация: проектировщики могут создавать практически любую геометрию.

S-образный кронштейн – элемент исполнительного механизма системы увеличения подъемной силы самолета, напечатанный на установке SLM 280 © ASCO Industries Результаты применения селективного лазерного плавления: • cнижение массы на 31% и сокращение общего времени сборки; • объединение трех деталей в одну; • уменьшение коэффициента использования материала с 17 до 1,5; • значительное сокращение времени механической обработки.

Субтрактивные методы будут и дальше применяться в тех случаях, когда это эффективно с точки зрения стоимости, типа изделий и других требований. Вопрос не в выборе между двумя технологиями, а в том, когда лучше применить аддитивную, а когда субтрактивную. Иногда при производстве одной детали уместно задействовать оба метода. К примеру, если вы понимаете, что для пресс-формы стоит изготовить вставку с конформным охлаждением, потому что это сократит цикл литья и улучшит качество изделия, используйте 3D-принтер. При этом другие компоненты вы будете производить по классической технологии.

3D-печать следует воспринимать как еще один вариант технологии получения изделий наряду с механической и пластической обработкой, литьем и др. При выборе вариантов производственного процесса взвешивайте тщательно все «за» и «против».

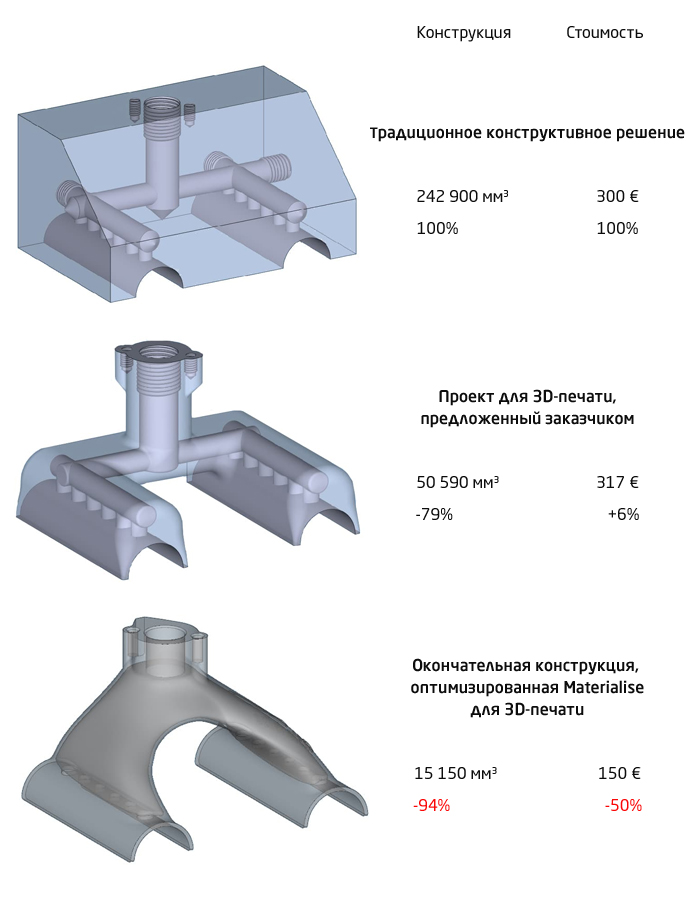

Как компания Materialise оптимизировала конструкцию металлического вакуумного захвата с целью снизить стоимость производства серии © Materialise

Какова экономическая эффективность аддитивного производства?

Технология SLM позволяет значительно сократить цикл производства изделия. С одной стороны, когда мы считаем стоимость материалов, аддитивное производство выходит дороже. Но если учитывать все экономические факторы, начиная с сокращения потребления электроэнергии и кончая уменьшением налоговой нагрузки, 3D-печать помогает сэкономить достаточно серьезные средства.

Кроме того, технология дает возможность резко снизить коэффициент Buy-to-Fly, то есть соотношение между количеством закупленного материала и количеством материала в готовой детали.

Приведите пример топологической оптимизации, показывающий выгоду SLM-технологии.

Возьмем две детали (см. рисунок ниже), выполняющие одну и ту же функцию с определенными нагрузками и имеющие определенный ресурс. По сути, это одна и та же деталь, но с разной геометрией. Геометрия первой детали оптимизирована для изготовления стандартными методами производства: на фрезерном, токарном станке и средствами других технологий металлообработки. Это простая и плоская геометрия, ее легко добиться при обработке на станке.

У второй детали геометрия более сложная, и сделать ее на станке представляет серьезные трудности. Согласно данным, у второй детали меньше напряжение, меньше перемещение под нагрузкой и, самое главное, вес уменьшился на 1 кг. Для одного изделия это немного, но если их выпускают сто тысяч в год, то суммарно можно сэкономить сто тонн металла только на одной детали.

Какие есть ограничения?

У предприятий, решивших внедрить аддитивную технологию печати металлом в свой производственный цикл, могут возникнуть следующие трудности:

необходимость в последовательных научных исследованиях (в том числе для изучения свойств металлов);

ограничения в размерах объектов;

большие первоначальные вложения из-за высокой стоимости оборудования и расходных материалов;

особые требования к помещению и условиям эксплуатации;

аттестация оборудования и сертификация изделий;

сложность в адаптации 3D-решений к существующим технологическим циклам на производстве.

Каковы максимальные габариты напечатанного изделия?

Исторически сложившимся отраслевым стандартом оборудования на базе селективного лазерного плавления является платформа размером 250 x 250 мм с высотой построения 250-300 мм.

На сегодня самые большие камеры построения у аддитивных установок SLM Solutions. У системы SLM 800 камера 500 х 280 х 850 мм, у новейшей машины SLM NXG XII 600 – 600 х 600 х 600 мм.

Одно из первых изделий, созданных с помощью 3D-принтера по металлу SLM NXG XII 600: корпус силового агрегата E-Drive для спорткара Porsche © SLM Solutions Размер: 590 х 560 x 367 мм Вес: 15,5 кг Материал: AlSi10Mg Время изготовления: 21 час

А минимальная толщина стенки?

Диаметр пучка лазера в аддитивной установке печати металлами – 70-80 микрон. Можно напечатать стенку детали толщиной в два прохода лазера, т.е. минимальная толщина будет всего лишь 140-150 микрон.

Сколько по времени выращивается модель? От чего зависит скорость печати?

Металлический предмет производит принтер по металлу от нескольких часов до нескольких суток. К примеру, модель высотой 3-4 см будет печататься от 2 до 8 часов, в зависимости от ее площади и высоты. Тестовая печать на промышленном 3D-принтере с камерой построения 280 х 280 х 360 мм занимает около суток.

Производительность аддитивных установок зависит от разных факторов:

Чем больше лазеров, тем выше скорость и больше количество производимых деталей (мощность лазера – 400, 700 или 1000 Вт).

В зависимости от конструкции системы порошок может распределяться в двух или только в одном направлении. Подача порошка в двух направлениях обеспечит значительную экономию времени производства.

Непрерывная или периодическая подача порошка. Системы с периодической подачей могут требовать остановку оборудования для дозаправки во время выполнения построения, что замедляет процесс.

Возможность настроить рабочие параметры системы для увеличения скорости.

Sharebot MetalONE – компактный DMLS-принтер нового поколения для НИОКР, образования, а также малого и среднего бизнеса. Идеально подходит для изучения новых материалов, а благодаря небольшой камере построения (65 x 65 x 100 мм) вы сможете создавать объекты из малого количества металлического порошка – всего 800 г.

Какие виды металлов применяются в аддитивном производстве?

Металлические порошки представляют собой мелкодисперсные сферические гранулы. Свойства получаемой продукции в значительной степени зависят от свойств используемого в принтерах порошка – степени чистоты, текучести и объемной плотности.

Современные аддитивные технологии предполагают использование около двадцати протестированных и готовых к эксплуатации материалов, в их числе – инструментальные, нержавеющие, жаропрочные сплавы, алюминиевые и титановые сплавы, медицинские кобальт-хром и титан.

Поскольку металлов очень много, и каждый из них обладает определенными свойствами, один металл можно заменить другим исходя из технологических задач. К примеру, если в технологической цепочке необходимо задействовать титановый сплав, то технолог сможет выбрать один из множества титановых сплавов с теми свойствами, которые нужны для производства конкретного изделия.

Благодаря индивидуальному протезу тазобедренного сустава, созданного с помощью 3D-печати титаном, пациент смог вернуться к нормальной жизни © Materialise

Интересуют способы производства металлических порошков.

Есть несколько технологий изготовления сферического порошка. Основным способом является атомизация, а именно: ультразвуковой ударнокинетический метод макрокапельной атомизации и микрокапельной диспергации металлов и ультразвуковой капельноволновой метод ультразвуковой атомизации металлов. Процесс происходит в атомайзере, где металл распыляется в специальной камере.

Какая дисперсность у металлов для 3D-печати?

У каждого металла своя дисперсность. При 3D-печати используются порошки дисперсностью от 4 до 80 микрон. Например, в Европе порошки меньше 8 микрон запрещены, так как они слишком взрывоопасные.

Хотелось бы сравнить прочность изделий при использовании SLM и классических технологий.

Прочностные характеристики изделий зависят от самих изделий, точнее от их геометрии, от поставленных задач, нагрузки, условий применения (морская среда, космос и т.д.).

SLM-печать дает возможность добиться прочностных показателей, сопоставимых с традиционными технологиями. Но примерно в 50% случаев отлитое или отфрезерованное изделие из идеального блока материала прочнее в сравнении с результатом 3D-печати. Причина – в пористости, которая получается по аддитивной технологии. Но при этом напечатанные объекты становятся более упругими и выдерживают более высокие нагрузки, особенно если мы говорим о таких материалах, как титан, сталь и даже различные сплавы алюминия. Алюминий – достаточно мягкий материал, пористость добавляет ему упругости.

Необходимо сделать 3D-модель, прочитать все синтетически, провести анализ и получить предварительные данные по изделию, а затем задуматься о возможности его изготовления и тестирования в лаборатории. Такой подход поможет оптимизировать производство и не будет слишком затратным.

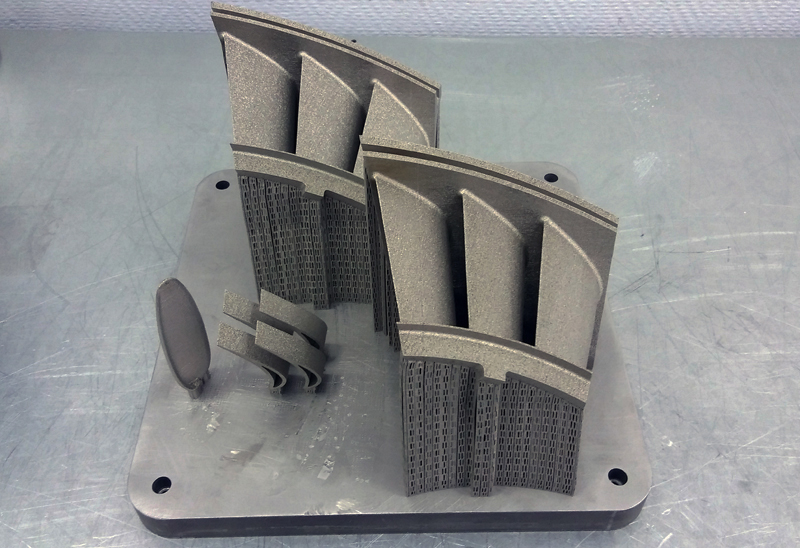

Проект Самарского университета: сопловый аппарат 2 ступени газотурбинного двигателя © iQB Technologies

Изготовление соплового аппарата 1 и 2 ступеней ГТД из порошка сплава Inconel 738

5 особенностей металлических порошков для 3D-печати

Одно из важных преимуществ 3D-печати металлами – возможность создать изделие из практически любого сплава. Помимо стандартных металлов существует широкая номенклатура специальных сплавов – уникальных высокотехнологичных материалов, которые производятся под определенные задачи заказчика.

Процесс 3D-печати металлами заключается в последовательном послойном сплавлении металлических порошков при помощи мощного излучения иттербиевого лазера. В индустрии используется несколько различных наименований одного и того же процесса, в том числе селективное лазерное плавление (SLM).

Ведущий мировой производитель, применяющий селективное лазерное плавление, – немецкая компания SLM Solutions. Аддитивные установки этой компании, в зависимости от функциональных возможностей и решаемых задач, могут быть задействованы и как лабораторные установки с гибкими настройками и возможностью быстрой смены материалов для 3D-печати, и как производственные машины для серийного изготовления.

iQB Technologies предлагает следующее SLM-оборудование:

- SLM Solutions (Германия): SLM 125, SLM 280 Production Series, SLM 280 2.0, SLM 500, SLM 800;

- 3DLAM (Россия): Maxi, Mid, Mini; (Китай);

- профессиональный 3D-принтер Sharebot MetalOne (Италия).

Основные преимущества 3D-печати металлами:

- высокие показатели плотности: в 1,5 раза выше, чем при литье;

- возможность создания миниатюрных и геометрически сложных объектов и других неповторимых форм в виде закрытых бионических структур; , как стандартных, так и специальных;

- сокращение циклов производства и ускорение выхода готовой продукции.

Сферы применения:

- индустрия; ; ;

- нефтегазовая отрасль;

- электроника;

- медицина;

- пищевая промышленность;

- исследования и экспериментальные работы в конструкторских бюро, научных и учебных центрах.

Смотрите видео: как происходит селективное лазерное плавление

Виды металлов, применяемых в аддитивном производстве

Современные аддитивные технологии предполагают использование около двадцати протестированных и готовых к эксплуатации материалов, в их числе – инструментальные, нержавеющие, жаропрочные сплавы, алюминиевые и титановые сплавы, медицинские кобальт-хром и титан.

Поскольку металлов очень много, и каждый из них обладает определенными свойствами, один металл можно заменить другим исходя из технологических задач. К примеру, если в технологической цепочке необходимо задействовать титановый сплав, то технолог сможет выбрать один из множества титановых сплавов с теми свойствами, которые нужны для производства конкретного изделия.

- Нержавеющие сплавы: 15-5PH, 17-4PH, AISI 410, AISI 304L, AISI 316L, AISI 904L

В эту категорию входят сложнолегированные стали с содержанием хрома (не менее 12%). Оксид хрома образует на поверхности металла коррозионностойкую пленку, которая может разрушаться под воздействием механических повреждений или химических сред, но восстанавливается в результате реакции с кислородом. Нержавеющие сплавы применяются при производстве клапанов гидравлических прессов, арматуры крекинг-установок, пружин, сварной аппаратуры, работающей в агрессивных средах, и изделий, используемых при высоких температурах (+550…800°C).

- Инструментальные сплавы: 1.2343, 1.2344, 1.2367, 1.2709

Основное предназначение инструментальных сплавов – изготовление различных видов инструментов (режущих, измерительных, штамповых и др.), вкладок в пресс-формы при горячем деформировании конструкционных сталей и цветных сплавов на крупносерийном производстве, пресс-форм для литья под давлением сплавов алюминия, цинка и магния. Эти сплавы содержат как минимум 0,7% углерода и обладают повышенной твердостью, износостойкостью, вязкостью, теплопроводностью и прокаливаемостью.

Никель обладает способностью растворять в себе многие другие металлы, сохраняя при этом пластичность, поэтому существует множество никелевых сплавов. Например, в соединении с хромом они широко применяются в авиационных двигателях, из них изготавливают рабочие и сопловые лопатки, диски ротора турбин, детали камеры сгорания и т.п. Наиболее жаропрочными являются литейные сложнолегированные сплавы на никелевой основе, которые выдерживают температуры до +1100°C в течение сотен и тысяч часов при высоких статических и динамических нагрузках.

CoCr представляет собой высококачественный кобальт-хромовый сплав для модельного литья, соответствующий современным техническим требованиям. Благодаря отличным механическим свойствам он хорошо подходит для изготовления корпусов сложной геометрии в электронике, пищевом производстве, авиа-, ракето- и машиностроении, а также кламмерных протезов.

Сплавы из меди и олова обладают высокими теплопроводящими свойствами и коррозионной стойкостью и идеальны для создания уникальных систем охлаждения.

Это наиболее дешевые из литейных сплавов. К их преимуществам относятся высокая коррозионная стойкость, жидкотекучесть, электро- и теплопроводность. В промышленности используются, как правило, для изготовления крупногабаритных тонкостенных отливок сложной формы.

Ti6Al4V – наиболее распространенный сплав титана с превосходными механическими свойствами. Считается самым прочным и жестким титановым сплавом, отличается особо высокой сложностью обработки. Имеет плотность 4500 кг/м и прочность на разрыв более 900 МПа. Сплав Ti6Al4V предоставляет неоспоримые преимущества в плане снижения веса изделий в таких отраслях, как аэрокосмическая промышленность, автомобилестроение и судостроение. Эти металлы применяются, в частности, при изготовлении вкладок в пресс-формы, турбинных лопаток, камер сгорания, а также изделий, предназначенных для работы при высоких температурах (до +1100°C).

19 сплавов для 3D-печати уникальных изделий

Компания SLM Solutions, чей головной офис располагается в Любеке (Германия), является ведущим разработчиком технологий металлического аддитивного производства. Акции компании включены в список первого уровня Франкфуртской фондовой биржи. Основное направление деятельности SLM Solutions – разработка, сборка и продажа оборудования и интегрированных системных решений в области селективного лазерного плавления (Selective Laser Melting, SLM).

Свойства получаемой продукции в значительной степени зависят от свойств используемого в SLM-принтерах металлического порошка – таких, как степень чистоты, текучесть и объемная плотность. Поэтому, начиная с 2016 года, компания SLM Solutions активно работает в сфере производства металлических порошков, чтобы обеспечить клиентов материалами, которые идеально подходят для использования в SLM-принтерах для решения конкретных задач.

Широкий ассортимент металлов для 3D-печати – от зубных протезов до лопаток турбин

Клиенты из самых разных отраслей используют 3D-принтеры SLM Solutions для производства сложных деталей в самых разнообразных областях – от зубных протезов до лопаток турбин. Все эти продукты объединяет одно: они должны соответствовать высочайшим требованиям в отношении стабильности, структуры поверхности или биосовместимости. При этом число сценариев использования все время растет, так как изделие может иметь практически любую геометрию.

Такой воздухозаборник из титана производится с высокой точностью без необходимости в какой-либо серьезной доводке

Требуется всего два дня, от получения гибкой конструкции до тестирования в режиме реального времени подобного фланца вала

Рабочие колеса насосов из алюминия и нержавеющей стали с оптимизированной геометрией формы изготавливаются без расходов на литье

Рабочие колеса из нержавеющей стали — инновационные структурные элементы для систем децентрализованного энергоснабжения

Индивидуальные брекеты и небные пластины производятся после 3D-сканирования, при этом нет необходимости в получении зубного слепка и отливки

Свобода в проектировании индивидуальных титановых имплантатов для каждого пациента обеспечивает их лучшую приживаемость

Университеты и научные центры

Сегодня инженеры практически каждый день находят новые решения проблем традиционного производства

Алюминиевые сплавы

Обзор металлических порошков, разработанных SLM Solutions, мы начнем со сплава на основе алюминия, который широко используется в аддитивном производстве для изготовления функциональных деталей и прототипов. Сплав AlSi10Mg часто применяется в отраслях, где требуются хорошие механические свойства и небольшая масса: в аэрокосмической и автомобильной промышленности, машиностроении, производстве теплообменных устройств.

AlSi12 – сплав на основе алюминия, оптимизированный для использования в аддитивных установках компании SLM Solutions. Сплав AlSi12 особенно хорошо подходит для решений, требующих отличной теплопроводности и устойчивости к деформации.

AlSi7Mg0,6 – сплав на основе алюминия, который часто используется в тех случаях, когда в число требований входят отличная теплопроводность, хорошая коррозионная стойкость и устойчивость к деформации. Применяется в автомобильной и аэрокосмической отрасли, для прототипирования, а также в научных исследованиях.

AlSi9Cu3 – сплав на основе алюминия, кремния и меди, который отличается низкой плотностью, хорошей высокотемпературной прочностью и коррозионной стойкостью. Прекрасно подходит для технологии SLM.

Никелевые сплавы

Никелевый сплав NX от SLM Solutions – это сплав с высоким содержанием хрома, молибдена и железа. Он подходит для применения при высоких температурах в агрессивных средах в таких областях, как энергетика, химическая и аэрокосмическая промышленность, производство деталей турбин. Сплав характеризуется высокой прочностью, высоким сопротивлением ползучести (до 850 °C), хорошей пластичностью и отличной стойкостью к окислению при высоких температурах.

IN625 – дисперсионно твердеющий сплав на основе никеля с содержанием хрома, молибдена и ниобия. Имеет высокую прочность, хорошую пластичность, отличное сопротивление ползучести и разрыву до 700 °C. Типичная область применения IN625 – создание компонентов авиационных двигателей с рабочими температурами до 650 °C.

Лопатка турбины с внутренними каналами конформного охлаждения, улучшающими производительность реактивного двигателя

IN718 представляет собой дисперсионно твердеющий сплав на основе никеля и хрома. Обладая прекрасными показателями сопротивления разрыву, усталости и ползучести при температурах до 700 °C, сплав IN718 играет важную роль в производстве компонентов для авиационных двигателей, турбин (в том числе газовых) и решении других задач, связанных с высокотемпературными средами.

IN939 – это высоколегированный сплав с содержанием хрома, кобальта, титана, вольфрама, алюминия, тантала и ниобия. Благодаря хорошим механическим свойствам при высоких температурах, сплав IN939 находит широкое применение при создании компонентов турбин. Особенности материала – высокая прочность, хорошая пластичность, превосходная коррозионная стойкость.

Титановые сплавы

Титановый сплав Ti6Al4V ELI марки 23 от SLM Solutions – это разновидность сплава Ti6Al4V марки 5 с высокой степенью чистоты, наиболее широко используемого в мире сплава на основе титана. Благодаря высокой прочности, низкой плотности и хорошей коррозионной стойкости, сплав Ti6Al4V хорошо подходит для производства деталей в аэрокосмической и автомобильной промышленности, энергетике, а также в биомедицине.

Титановый сплав Ti Gd. II – марка титана коммерческой чистоты с прекрасной биосовместимостью и хорошими механическими свойствами. Этот сплав широко используется во множестве областей, где необходимы отличная коррозионная стойкость, прочность, пластичность и низкая плотность, – медицине, энергетике, химической и нефтехимической промышленности, аэрокосмической индустрии.

Тормозной суппорт для суперкаров Bugatti, изготовленный из титана на аддитивной установке SLM Solutions

Кобальтовые сплавы

CoCr28Mo6 – сплав кобальта, хрома и молибдена, который находит применение в разнообразных сферах. Обладая повышенной биосовместимостью, он используется в медицине для производства имплантатов и протезов. Этот материал также подходит для производства компонентов, предназначенных для эксплуатации в высокотемпературных средах, например, деталей реактивных двигателей.

SLM MediDent – сплав кобальта, хрома, молибдена и вольфрама, специально предназначенный для применения в стоматологии. Этот сплав используется главным образом для производства биосовместимых зубных имплантатов и протезов.

Инструментальная и нержавеющая сталь

Нержавеющая сталь 316L – аустенитная высокохромистая сталь, которая прекрасно подходит для 3D-принтеров SLM Solutions. Сталь 316L часто используется в областях, где требуются хорошие механические свойства и отличная коррозионная стойкость, в частности, в хлоридных средах: в изготовлении хирургических инструментов, судостроении, аэрокосмической, автомобильной, пищевой промышленности.

15-5PH – мартенситная дисперсионно твердеющая сталь, которая прекрасно подходит для использования в оборудовании SLM Solutions. Сталь 15-5PH отличается высокой прочностью и твердостью в сочетании со средней коррозионной стойкостью. Этот материал является не содержащей ферритов разновидностью сплава 17-4PH. Типичные области применения 15-5PH – аэрокосмическая, химическая, нефтехимическая, бумажная промышленность, металлообработка, медицина.

Нержавеющая сталь 17-4PH представляет собой мартенситную дисперсионно твердеющую сталь. Она подойдет там, где необходимы высокая прочность и твердость в сочетании со средней коррозионной стойкостью.

1,2709 – это мартенситно-стареющая инструментальная сталь с высоким содержанием легированного никеля и молибдена. Сталь 1,2709 находит разнообразное применение в инструментальной промышленности и других ответственных областях применения, где нужны высокие показатели прочности и жесткости.

1,2344 – мартенситная инструментальная сталь с содержанием хрома. Также известный как H13, данный вид стали используется в инструментальной промышленности и литье под давлением при выполнении задач, требующих исключительной прочности и жесткости.

Сплав Invar 36® – это сталь с высоким содержанием никеля, которая имеет исключительно низкий коэффициент теплового расширения при температурах ниже точки Кюри, равной 280 °C. Сплав Invar 36® используется для создания компонентов, требующих высокой размерной стабильности в широком диапазоне температур, например клапанов двигателей и прецизионных инструментов.

Медные сплавы

Бронза CuSn10 – сплав меди и олова с высоким пределом эластичности и средней твердостью. Отличается хорошей износостойкостью, стойкостью к атмосферной коррозии и устойчивостью к кавитации в морской воде. Типичные области применения — компоненты и корпуса устройств, используемых в средах, подверженных воздействию морской воды (судостроение, производство теплообменных устройств).

Подробнее о металлических порошках, их свойствах и сферах применения – в бесплатной брошюре:

Статья опубликована 05.06.2018 , обновлена 04.07.2022

Об авторе

Семен Попадюк Главный редактор блога iQB Technologies, копирайтер и переводчик. Интересуется новыми технологиями и всем, что с ними связано. В блоге знакомит профессионалов рынка с актуальной информацией о – новостями, технологиями, продуктами, трендами, экспертными мнениями и историями внедрения. В свободное время изучает иностранные языки, путешествует, смотрит старое кино, любит играть в скрэббл и на гитаре.

Читайте также: