Металлическое зеркало для отражения

Обновлено: 18.05.2024

Мы производим высокоотражающие и частичноотражающие (светоделители) плоские зеркала из кварца, стекла и кристаллов для различных приложений. Нанесение металлических или зеркальных диэлектрических покрытий на плоскую оптику лазерных установок типа плоскопараллельные окна, позволяет превратить окно в зеркало с гибко модифицируемыми коэффициентами отражения и пропускания в зависимости от требований заказчика.

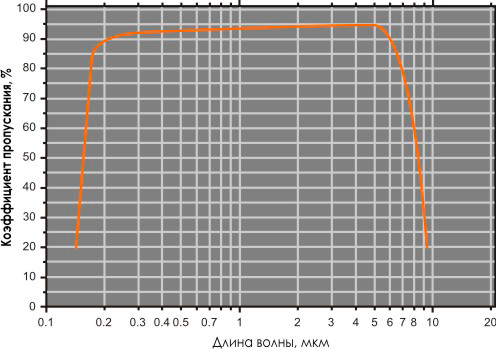

Выбор материала подложки для изготовления зеркала должен быть продиктован в первую очередь функцией, которое выполняет зеркало, а также, рабочей длиной волны излучения в системе. Это может быть, как оптическое стекло или кварц, так и ИК кристаллы: ZnSe или кремний.

1. Плоские металлические зеркала. Если стоит задача добиться достаточно высокого коэффициента (в среднем более 70%) отражения от видимой до глубокой ИК области спектра подойдут металлические зеркала. Как правило, для металлического зеркала в качестве подложки мы используем кремний, а в качестве отражающего материала – золото или алюминий. Такие зеркала отлично показывают себя в СО2 лазерах, где высокая теплопроводность подложки является важным параметром.

2. Высокоотражающие диэлектрические зеркала. В отличие от металлических, диэлектрические зеркала могут быть более гибко «подстроены» под требования заказчика, имеют больший коэффициент отражения, механическую и химическую стойкость, а также повышенную лучевую прочность. Вместе с тем существует возможность нанесения широкополосных высокоотражающих покрытий. Коэффициент отражения таких зеркал на рабочей длине волны может быть более 99.5%.

3. Светоделители (частично отражающие диэлектрические зеркала). Диэлектрическое покрытие позволяет разделить световой пучок на проходящий и отраженный в требуемом соотношении для конкретной длины волны или диапазоне длин волн. Таким образом, можно получатьдихроические зеркала, т.н. «холодные» и «горячие» зеркала.

| Характеристика | Значения |

|---|---|

| Область пропускания | 0,15-12,5 мкм |

| Показатель преломления | 312 нм – 1.549 632 нм - 1.515 1064 нм – 1.507 2325 нм – 1.489 |

| Плотность | 2.51 г/см3 |

| Теплопроводность | 1.114 Вт/(м*К) |

| Коэффицент Пуассона | 0,206 |

| Модуль Юнга | 82*103 Н/мм2 |

| Химическая стабильность | Устойчивость к воде, органическим растворителям |

| Характеристика | Значения |

|---|---|

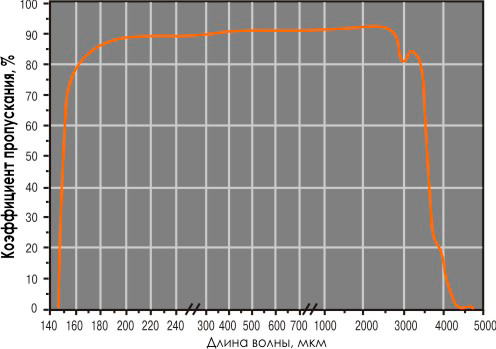

| Область пропускания | 0,17-5.5 мкм |

| Показатель преломления | 193 нм – 1.928/1.9174 1064 нм - 1.754/1.747 3.33 мкм – 1.701/1.693 5.0 мкм – 1.623/1.615 |

| Плотность | 2.51 г/см3 |

| Теплопроводность | 27.21 Вт/(м*К) |

| Коэффицент Пуассона | 0,25 |

| Модуль Юнга | 335 Гпа |

| Химическая стабильность | Нерастворим в воде, кислотах (до 300°C), щелочах (до 800°C) |

| Характеристика | Значения |

|---|---|

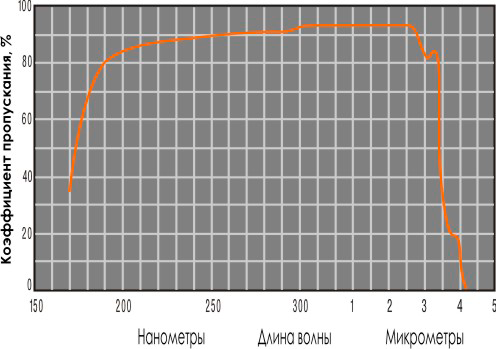

| Область пропускания | 0,17-2,5 мкм |

| Показатель преломления | 220 нм – 1.5285 532 нм – 1.4607 1064 нм – 1.449 2600 нм – 1.427 |

| Плотность | 2.201 кг/см3 |

| Теплопроводность | 1.38 Вт/(м*К) |

| Коэффицент Пуассона (t=25°C) | 0,17 |

| Модуль Юнга (t=25°C) | 73 Гпа |

| Химическая стабильность | Устойчивость к воде, солям и кислотам. |

| Характеристика | Значения |

|---|---|

| Область пропускания | 0,4-4,0 мкм |

| Показатель преломления n0/ne | 219 нм – 1.625/1.637 589 нм – 1.544/1.553 1083 нм – 1.534/1.543 2500 нм – 1.512/1.520 |

| Плотность | 2.65 кг/см3 |

| Теплопроводность параллельно оси/перпендикулярно оси | 10.7/6.2 Вт/(м*К) |

| Модуль Юнга (t=25°C) параллельно оси/перпендикулярно оси | 97.2/76.5 ГПА |

| Химическая стабильность | Устойчивость к воде |

| Характеристика | Значения |

|---|---|

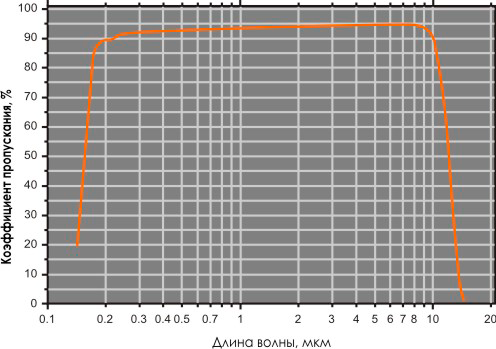

| Область пропускания | 1.2-15 мкм |

| Показатель преломления | 1.4 мкм – 3.49 3.0 мкм – 3.436 6.5 мкм – 3.4232 9.09 мкм – 3.4215 |

| Плотность | 2.33 г/см3 |

| Теплопроводность | 162.3 Вт/(м*К) |

| Коэффицент Пуассона | 0,266 |

| Модуль Юнга | 131 Гпа |

| Химическая стабильность | Нерастворим в воде |

| Характеристика | Значения |

|---|---|

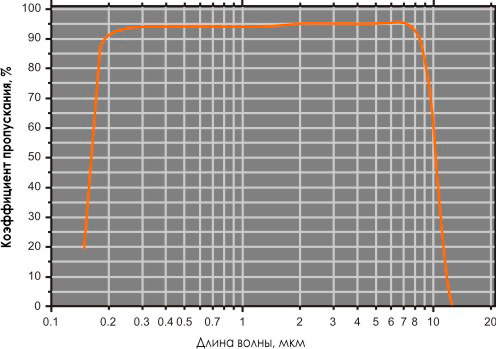

| Область пропускания | 0.5-20 мкм |

| Показатель преломления | 0.54 мкм – 2.6754 3.0 мкм – 2.4376 10.20 мкм – 2.4053 18.2 мкм – 2.3278 |

| Плотность | 5.27 г/см3 |

| Теплопроводность | 58.61 Вт/(м*К) |

| Коэффицент Пуассона | 0.28 |

| Модуль Юнга | 67.2 Гпа |

| Химическая стабильность | Нерастворим в воде |

| Характеристика | Значения |

|---|---|

| Область пропускания | 0,15-12,5 мкм |

| Показатель преломления | 190 нм – 1.51 880 нм - 1.43 5 мкм – 1.40 8.22 мкм – 1.34 |

| Плотность | 3.18 г/см3 |

| Теплопроводность | 1.38 Вт/(м*К) |

| Коэффицент Пуассона | 0,26 |

| Модуль Юнга | 75.8 Гпа |

| Химическая стабильность | Устойчивость к воде, органическим растворителям |

| Характеристика | Значения |

|---|---|

| Область пропускания | 0,15-12,5 мкм |

| Показатель преломления | 260 нм – 1.51 850 нм – 1.47 5.14 мкм – 1.45 9.8 мкм – 1.40 |

| Плотность | 2.201 г/см3 |

| Теплопроводность | 1.38 Вт/(м*К) |

| Коэффицент Пуассона | 0,17 |

| Модуль Юнга | 73 Гпа |

| Химическая стабильность | Устойчивость к воде, органическим растворителям |

| Характеристика | Значения |

|---|---|

| Область пропускания | 0,11-7.5 мкм |

| Показатель преломления | 190 нм – 1.51 880 нм - 1.43 5 мкм – 1.40 8.22 мкм – 1.34 |

| Плотность | 3.177 г/см3 |

| Теплопроводность | 0.3 Вт/(м*К) |

| Коэффицент Пуассона | 0.276 |

| Модуль Юнга | 138.5 Гпа |

| Химическая стабильность | Устойчивость к воде, органическим растворителям |

| Параметр | Значение | |

|---|---|---|

| | Стандартное | Достижимое |

| Диаметр | 10-350 мм | 5-450 мм |

| Допуск на диаметр | ± 0.1 мм | ± 0.03 мм |

| Допуск на толщину | ± 0.1 мм | ± 0.03 мм |

| Класс чистоты поверхности | III | I |

| Световой диаметр | >90% | >95% |

| Разнотолщинность по краю | ≤0.05 мм | ≤0.03 мм |

| Точность центрирования | 0.03 мм | 0.01 мм |

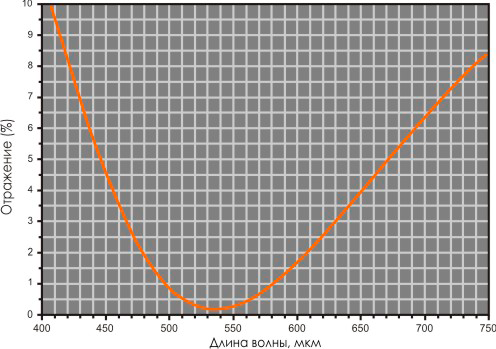

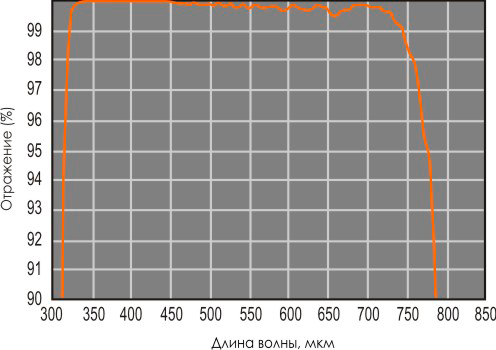

Просветляющее покрытие наносится для увеличения светопропускания оптического элемента, снижая остаточное отражение от поверхностей детали. На изготавливаемые детали возможно нанесение просветляющего покрытия на диапазон длин волн от 400 нм до 15 мкм. Остаточное отражение от поверхности

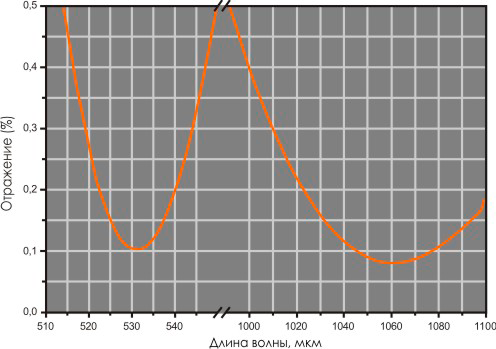

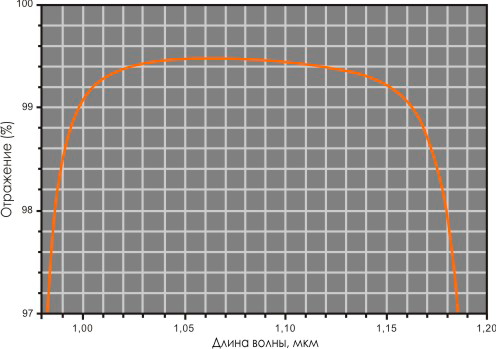

Высокоотражающее диэлектрическое покрытие позволяет добиться высоких показателей отражения (&rt;99%) для конкретной длины волны или для диапазона длин волн. Как правило зеркала изготавливаются для углов падения 0 и 45°, но возможно изготовление зеркало для углов падения по спецификации заказчика. На изготавливаемые детали возможно нанесение диэлектрических отражающих покрытий на диапазон длин волн от 400 нм до 15 мкм. Также возможно нанесение отражающих покрытий на детали заказчика диаметром от 4 до 300 мм.

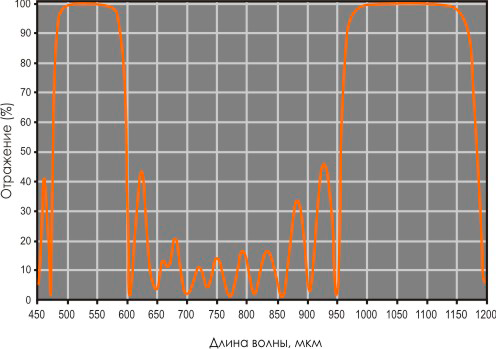

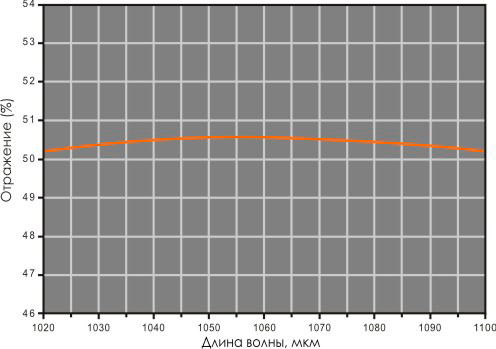

Светоделительное или частично отражающее покрытие позволяет разделить световой пучок на проходящий и отраженный в заданных пропорциях. При чём покрытие может быть модифицировано для работы как на конкретной длине волны, так и на диапазоне длин волн. Конструируются для различных углов падения. Также можно контролировать предельное отклонение от заданных пропорций пропускания/поглощения. Разрабатываем и изготавливаем различные виды светоделительных спектроделительных покрытий со спектральными характеристиками по желанию заказчика.

В этом разделе сайта нашей компании предлагаются для ознакомления оптические элементы отражающего типа. Представленные здесь диэлектрические зеркала и светоделители производятся с применением высокоточного современного оборудования, что позволяет обеспечить продукции высокий уровень стандартизации и соответствия качественных характеристик расчётным параметрам. К приобретению предлагается как продукция, произведённая по стандартным значениям, так и возможно индивидуальное изготовление оптических изделий по предоставленным чертежам.

Плоские металлические зеркала

Плоские зеркала с металлической отражающей поверхностью устанавливаются в оптическое оборудование с необходимостью отражающего коэффициента более 70%. В зависимости от специфики производимых манипуляций и конкретных рабочих параметров установок, отражение может производиться как от внешней поверхности изделия, так и от внутреннего отражающего слоя. Изделия этого типа широко используются в лазерных установках CO2, требующих высокого уровня теплопроводности подложки отражателя.

Особенности диэлектрических зеркал

Плоские диэлектрические зеркала представляют собой одну из разновидностей оптических элементов, предназначенных для отражения и/или изменения направления потока излучения. При этом отражающая поверхность формируется из нескольких последовательно наносимых слоёв диэлектрических материалов. По воздействию на световой поток плоские зеркала сходны с отражающими призмами.

При этом по ряду эксплуатационных характеристик оптические изделия этого типа обладают рядом преимуществ по сравнению с объёмными (призмы, линзы) аналогами:

- Зеркало обладает меньшим весом и габаритными размерами, при том, что оптические характеристики будут сопоставимыми с аналогами. Это позволяет устанавливать элементы в более компактное оборудование.

- С помощью оптических зеркал можно получить более простую по конструкции систему, что положительно скажется на производительности работ, а также упрощению обслуживания оборудования, при повышении его надёжности.

- При соблюдении необходимого стандарта качества на этапе производства, плоские зеркала обеспечивают функционирование оборудования с меньшим количеством аберраций, что положительно отражается как на скорости проведения работ, так и на их качестве.

Особенностью использования изделий этого типа является особое внимание к сохранению идеального состояния отражающего покрытия. При этом достигается максимально эффективное оптическое отражение излучения, вплоть до 99.5%.

Светоделители

Подкатегория рассматриваемой продукции, которая отличается тем, что предназначена для управляемого разделения излучения на рабочие и нерабочие части, с последующим пропусканием первых и отражением вторых. В зависимости от назначения оборудования для этих целей могут использоваться диэлектрические зеркала с частичным пропусканием светового пучка из расчёта на конкретную длину волны или волновой диапазон.

Здесь можно также выделить две подгруппы изделий:

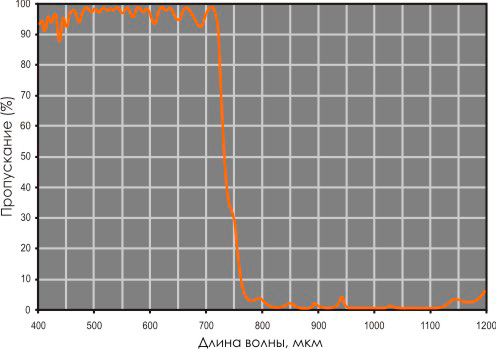

- Холодные зеркала – светоразделяющие элементы, устанавливаемые в оптическое оборудование и предусматривающие разделение светового потока на видимую и инфракрасную части спектра. Тепловое излучение в этом случае пропускается.

- Горячие зеркала – действие этих изделий обратно упомянутому выше аналогу и заключается в максимально полном отражении тепловой части спектра.

Вне зависимости от специфики использования светоделителя, оптическое изделие может быть изготовлено в расчёте на угол падения в диапазоне 0°-45°, при этом коэффициент пропускания рабочей части спектра может достигать 90%, а отражённая часть излучения составлять до 80%.

Материалы и технологии

При изготовлении плоских зеркал и светоделителей наша компания использует различные материалы и технологии, в зависимости от решаемых задач и специфики оборудования, для которого производятся компоненты. Для этих целей используются высококачественные оптические стёкла, кварц или полупроводниковые кристаллы (Германий, Кремний, Селенид Цинка), а также фториды (CaF2, BaF2, MgF2). Это позволяет формировать широкий ассортимент необходимых компонентов, максимально адаптированных под работу в конкретных условиях.

В случае необходимости индивидуального изготовления оптического изделия, клиент может воспользоваться удобной формой заказа и загрузить необходимые чертежи, дополнив их подробным описанием, что существенно улучшит понимание нашей задачи и увеличит соответствие продукции необходимым значениям. Кроме того, даже в случае выбора серийно производимого изделия, есть возможность выбора между стандартными и достижимыми значениями.

Таким образом, достигается гибкая вариативность выбора необходимых компонентов, исходя из особенностей использования оборудования. В результате Вы можете выбрать наиболее приемлемый для своей ситуации баланс между качественными характеристиками компонентов и ценой приобретаемых изделий.

Металлические покрытия

Металлические зеркала применяют, когда необходимо высокое отражение в широком спектральном диапазоне. Коэффициент отражения металлических зеркал, в отличие от диэлектрических, мало меняется с изменением поляризации или угла падения света. Основными недостатками металлических зеркал, в сравнении с диэлектрическими, являются несколько меньший коэффициент отражения на заданных длинах волн и существенно меньшая лучевая стойкость.

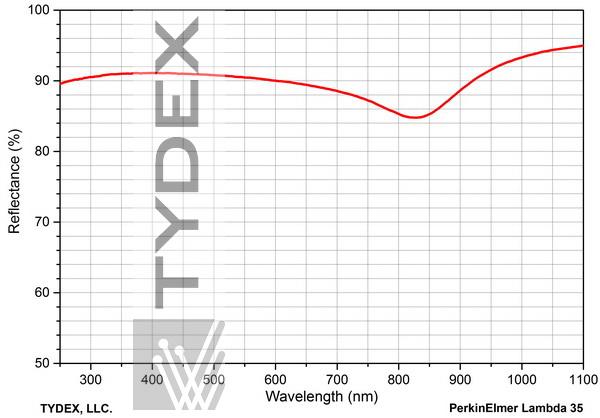

1. Алюминиевые зеркала

Алюминиевые зеркала остаются наиболее часто используемыми металлическими зеркалами благодаря тому, что обладают неплохим отражением от УФ до дальнего ИК и ТГц диапазона, низкой стоимостью и высокой стойкостью ко внешним воздействиям. При контакте с воздухом алюминий формирует слой оксида Al2O3 толщиной несколько нанометров. Слой оптически прозрачен, очень плотен и химически стабилен. Этот слой обеспечивает высочайшую химическую стойкость плёнки алюминия, но не может защитить её от механических воздействий. Если таких воздействий на зеркало не ожидается, можно использовать слой алюминия без защиты. Такие зеркала востребованы, например, внутри научных приборов, когда защитный слой может быть источником нежелательных интерференций или поглощения.

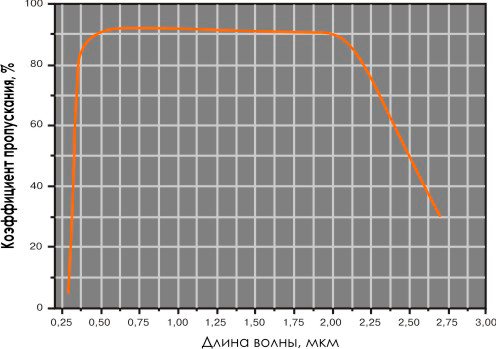

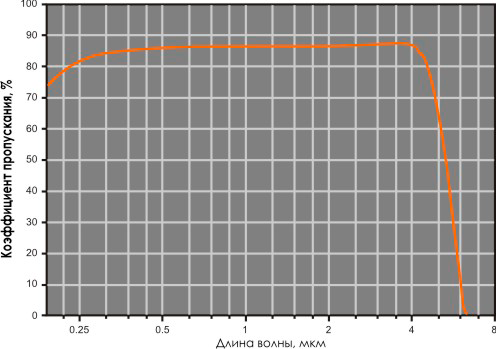

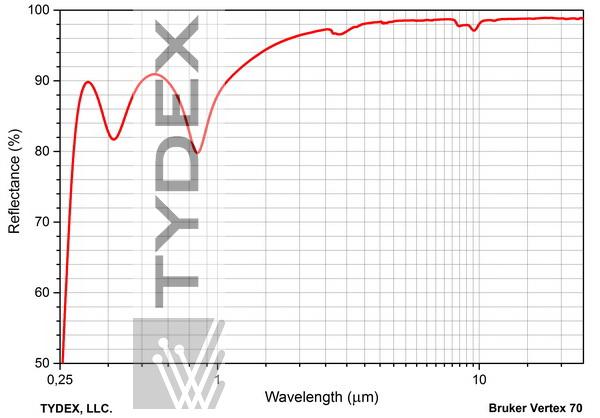

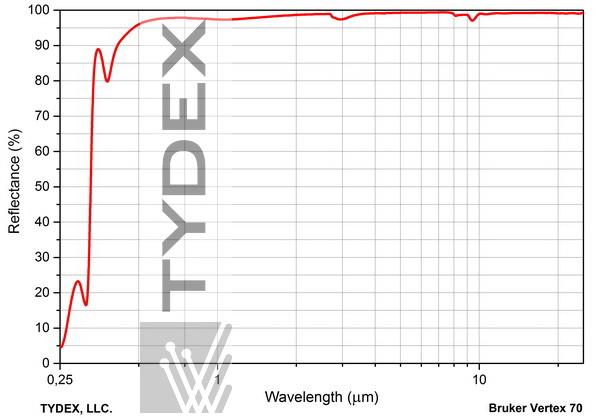

Рис. 1. Спектр отражения плёнки алюминия без защиты.

Но в большинстве случаев требуется дополнительная защита отражающего слоя.

1.1. Алюминий с защитой

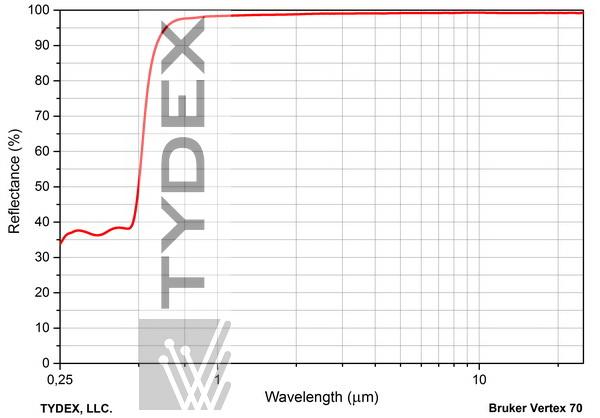

1.1.1. Чаще всего используют алюминиевые зеркала с защитным слоем SiO2 или SiO. Такой слой механически достаточно прочен для большинства применений, но несколько снижает отражение в УФ. Также он обладает некоторым поглощением на 3 мкм (вода) и на 9-11 мкм (Si-O связь).

| Длина волны, мкм | Среднее отражение, % | Порог повреждения, J/cm 2 , 50 ns pulse |

| 0.25-20.0 | >90 | 0.25-0.3 |

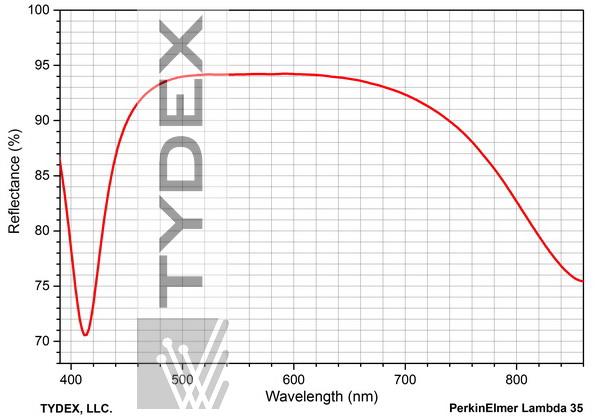

Рис. 1.1. Спектр отражения плёнки алюминия с защитой (SiO2).

1.1.2. Поскольку SiO2, а в ещё большей степени SiO, обладают высоким поглощением на длинах волн короче 250 нм, такие зеркала плохо отражают глубокий УФ. Для зеркал, работающих в диапазоне 200-250 нм, предпочтительнее в качестве защиты использовать слой MgF2. Он позволяет уменьшить потери на поглощение в защите, но его механическая прочность ниже. Другим важным фактором потерь в ГУФ является рассеяние; для его уменьшения алюминий следует напылять специальным образом.

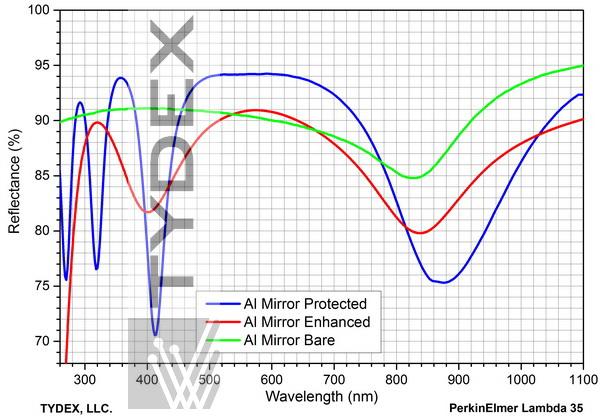

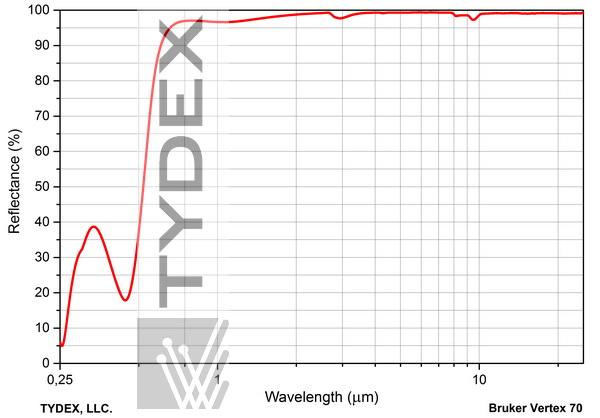

1.2. Усиленный алюминий

Вместо однослойной защиты можно поверх алюминиевой плёнки напылить многослойную структуру, которая несколько повысит отражение в видимом или ближнем ИК диапазоне. При этом вне диапазона «усиления» отражение будет ниже, чем у обычного алюминия. Лучевая стойкость также останется на уровне «обычного» алюминия.

| Длина волны, мкм | Среднее отражение, % | Порог повреждения, J/cm 2 , 50 ns pulse |

| 0.4-0.7 | >93 | 0.25-0.3 |

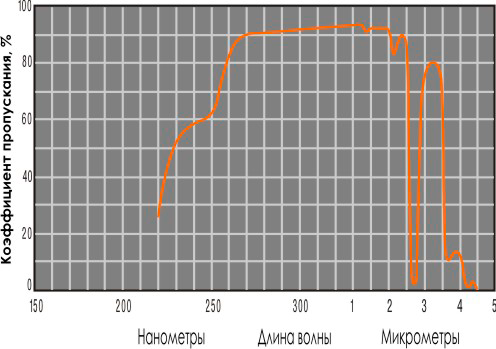

Рис. 1.2.А. Спектр отражения "усиленного алюминия".

Рис. 1.2.В. Сравнительный спектр отражения плёнок усиленного алюминия, стандартного алюминия и алюминия без защиты.

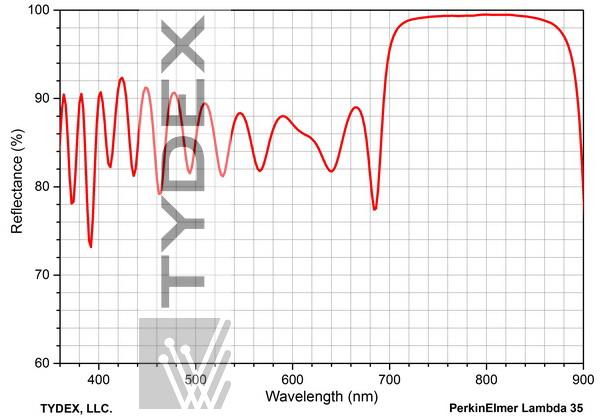

1.3. Металл-диэлектрические зеркала

Увеличивая количество диэлектрических слоёв поверх плёнки алюминия, можно достичь отражения выше 99% в требуемом спектральном регионе. По сути дела, поверх алюминиевой плёнки создаётся полноценное диэлектрическое зеркало. Достоинством такой конструкции по сравнению с классическим диэлектрическим зеркалом является высокое отражение во всём спектральном диапазоне и меньшая чувствительность конструкции к изменению угла падения и поляризации света. Но лучевая стойкость данных конструкций остаётся низкой, не позволяя применять их в силовой оптике.

Рис. 1.3. Спектр отражения металл-диэлектрического зеркала.

2. Серебряные зеркала

Серебряные зеркала отличаются от алюминиевых более высоким отражением в видимом и ИК-диапазонах, но заметно хуже отражают УФ. В отличие от Al2O3, оксид серебра не образует прочную и устойчивую плёнку на поверхности серебра, и не может обеспечить ни механическую, ни химическую защиту металла. Поэтому применение серебряных зеркал без защитного слоя практически невозможно даже тогда, когда зеркало защищено от механических воздействий.

| Длина волны, мкм | Среднее отражение, % | Порог повреждения, J/cm 2 , 50 ns pulse |

| 0.4-0.7 | >95 | 0.25-0.3 |

| 3-15 | >98 |

2.1. Серебро с защитой

Защита слоя серебра диэлектрической плёнкой делает структуру механически и химически стойкой.

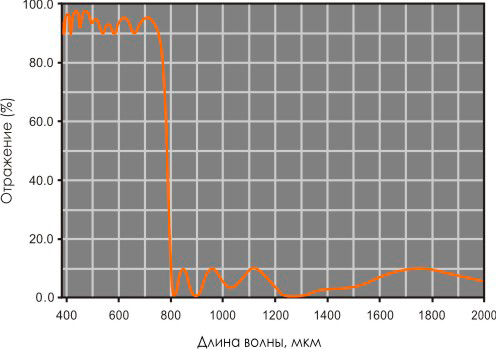

Рис. 2.1. Спектр отражения плёнки серебра с защитой.

2.2. «Запаянное» серебро

Малейшие поры в защитной плёнке позволяют серебру химически взаимодействовать с воздухом, кислотными газами и водой. При тяжелых нагрузках со стороны окружающей среды, таких, как высокая температура и влажность, высокая промышленная загрязненность воздуха, срок жизни серебряных зеркал может существенно сокращаться. Нанесение дополнительного защитного слоя в специальном дополнительном процессе позволяет «запечатать» поры в защитной плёнке и на краях детали и заметно продлить срок службы изделия. Это может быть особенно важно для оборудования, находящегося в труднодоступных местах. Оптически данное покрытие практически неотличимо от «обычного» серебра с защитой.

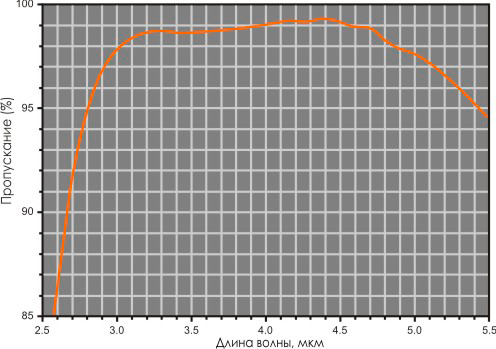

3. Золотые зеркала

Золотые зеркала чаще всего применяют в ИК-диапазоне. Для света с длинами волн короче 600 нм отражение от золота весьма низкое. Золото химически нейтрально, поэтому даже без защитного слоя оно практически не взаимодействует с атмосферными газами и водой. Это позволяет использовать золото без защиты в научных инструментах, когда интерференция или линии поглощения в защитных слоях могут быть нежелательны. Но следует помнить, что слой золота крайне мягкий и легко может быть поврежден механически. Для большинства применений золото следует перекрывать оксидной защитной структурой.

| Длина волны, мкм | Среднее отражение, % | Порог повреждения, J/cm 2 , 50 ns pulse |

| 0.6-20 | >98 | 0.25-0.3 |

3.1. Золото без защиты

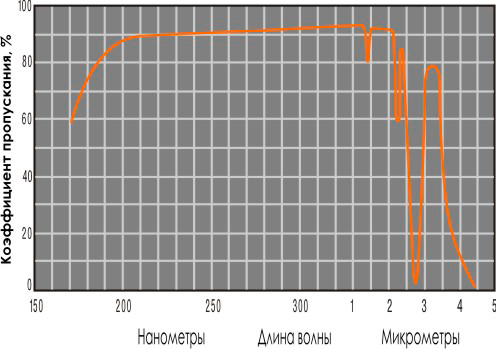

Рис. 3.1. Спектр отражения золота без защиты.

3.2. Золото с защитой

Рис. 3.2. Спектр отражения золота с защитой.

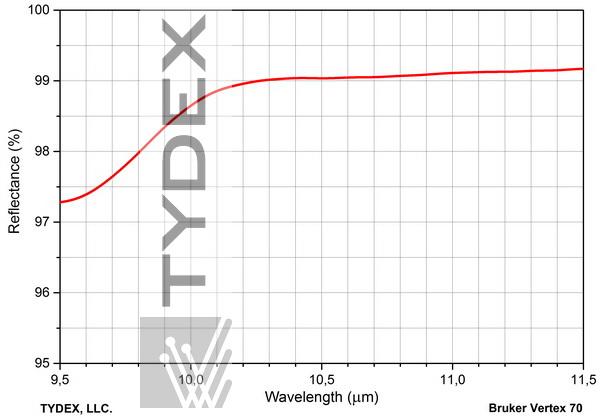

3.3. Золотые зеркала для CO2-лазеров

Обычный защитный слой на золотом зеркале имеет некоторое поглощение на 10.6 мкм, что снижает лучевую стойкость изделия. Специальная конструкция защиты позволяет снизить поглощение и тем самым несколько повысить порог повреждения и коэффициент отражения. Но следует иметь в виду, что при работе с СО2-лазером в (квази)непрерывном режиме лучевая стойкость будет определяться в первую очередь теплопроводностью подложки и прочими факторами.

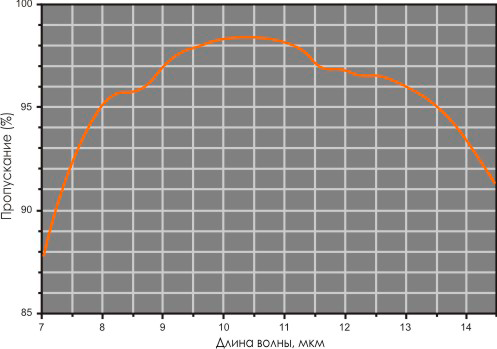

Рис. 3.3. Спектр отражения золотых зеркал для CO2-лазеров.

3.4. ТГц зеркала

Проникающая способность электромагнитного излучения в проводник пропорциональна длине волны. Поэтому для обеспечения высокого отражения в ТГц-диапазоне требуется более толстая металлическая плёнка, чем для работы в видимом и ближнем-среднем ИК-диапазоне. Исследования подтверждают, что некоторые "стандартные" металлические зеркала демонстрируют падение отражения в терагерцовом диапазоне. Для обеспечения высокого отражения мы наносим достаточно толстый слой металла. Подробнее о продукте смотрите в статье ТГц зеркала.

Следующий график помогает сравнить оптические свойства металлических зеркал, речь о которых шла выше.

Плоские зеркала и светоделители

Металлическое зеркало

Эту статью или раздел необходимо отредактировать. Подробности должны быть указаны на странице обсуждения . Пожалуйста, помогите улучшить его , а затем удалите этот флаг.

Металлические зеркала начали использовать в астрономии примерно с 1650 года с изобретением различных зеркальных телескопов . В то время шлифовать металлические поверхности было намного проще, чем шлифовать стеклянные зеркала , и проблема разводов на больших стеклянных формах оставалась нерешенной.

Материалом зеркала обычно служила медь - олово - сплавы, которые были отполированы или для увеличения отражательной способности покрыты тонким слоем. Тем не менее, они отражали только около 50% звездного света при попадании. Поэтому примерно с 1900 года (когда была разработана техника литья) они были в основном заменены стеклянными зеркалами, а примерно с 1980 года - стеклокерамикой .

Сегодня металлические зеркала в основном используются в технике физических измерений ( например, в спектрометрах ) в экстремальных условиях окружающей среды (космос, авиация). Кроме того, благодаря простой интеграции системы охлаждения они предлагают преимущества в лазерной технологии в качестве зеркал резонатора для мощных лазеров.

Содержание

Зеркала телескопа Джона Маджа и Джеймса Шорта

Врач и астроном-любитель Джон Мадж (1721–1793) был одним из первых, кто исследовал различные металлические сплавы на предмет их пригодности для изготовления зеркал телескопов. В 1777 году он получил медаль Копли Королевского общества за свои указания за создание лучшей композиции для металлов для отражающих телескопов; вместе с описанием процесса шлифовки, полировки и придания великому зеркалу истинной параболической кривой , которые были опубликованы в Philosophical Transactions . Мадж, возможно, контактировал с Исааком Ньютоном по поводу методов шлифовки зеркал, а также поделился своим опытом создания телескопов с математиком и оптиком Джеймсом Шорт .

Наиболее подходящим сплавом, который он получил, был медь - оловянная бронза в соотношении 2: 1, тогда как Ньютон рекомендовал 3: 1. Для физика Джона Мичелла он построил особенно яркий телескоп с коротким рефлектором с апертурой 1: 4 и фокусным расстоянием 10 футов, работа которого (в отличие от гораздо более длинных инструментов Herschel с 1:10 до 1:20, см. Ниже) не требовала никакой помощи.

Тогдашний мастер строительства телескопов Джеймс Шорт (1710–1768) сначала использовал сферические стеклянные зеркала для своих телескопов Грегори . Чтобы иметь возможность шлифовать главные зеркала до оптически лучшей параболоидной формы, он позже переключился на металлические зеркала из оловянной бронзы (speculum). В результате ему наконец удалось придать вторичным зеркалам идеальную эллипсоидальную форму. Его непревзойденные острые телескопы сделали его известным по всей Европе; он произвел почти 1400 телескопов, 110 из которых сохранились до наших дней.

Зеркальная мастерская Уильяма Гершеля

Телескопы Шифшпиглера и Ньютона сначала зарекомендовали себя как телескопы , но их диаметр изначально оставался довольно скромным. Разработка больших металлических зеркал началась с работы техника и (первоначально) астронома-любителя Вильгельма Гершеля . Будучи немецким эмигрантом в Англию примерно с 1770 года, он нашел источник дохода в огранке астрономических зеркал, которых он продал несколько сотен.

Гершель отлил зеркала из мягких металлических сплавов, которые легко шлифовать. Затем он отполировал их до блеска, но они снова потускнели при использовании, и их часто приходилось полировать. ( Иероним Шретер (1745–1816) был первым, кто работал с покрытиями , см. Ниже). Гершель открыл планету Уран с размером шести дюймов (15 см), большинство его туманностей - с зеркалом 47 см и фокусным расстоянием 6 м (построено в 1783 году). Его самый большой телескоп 1789 года (см. Рисунок) имел размеры 1,22 × 12 м и оставался самым большим в мире до шторма 1839 года.

Зеркала и покрытия Иеронима Шретера

Herschel оборудовал u. а. частная обсерватория главного магистрата и исследователя Луны Шретера Лилиенталь с металлическими зеркалами, которые со временем становились все больше и больше. Состоятельный чиновник начал наблюдение Луны в 1779 году с помощью телескопа с чистой линзой 6 см от Доллонда , но открытие Гершелем Урана (1781 г.) побудило его заказать 12-сантиметровый рефлекторный телескоп с фокусным расстоянием 122 см . Вскоре последовал телескоп Ньютона 17/214 см, для которого он построил двухэтажную обсерваторию недалеко от Бремена. В дополнение к наблюдению за Луной и Солнцем - для чего всегда подходили относительно матовые металлические зеркала - интенсивность света нового устройства теперь также может использоваться для наблюдения планет , двойных звезд и туманностей . Этот инструмент стал основой для превосходных наблюдений за луной Шрётером, которые он опубликовал в 1791 году - еще будучи любителем - под названием « Селенотопографические фрагменты» .

В 1792 году Шретер и кильский профессор химии Иоганн Готлиб Фридрих Шрадер разработали беловатый, хрупкий сплав меди и олова с небольшим содержанием мышьяка. Чтобы увеличить отражательную способность (первоначально едва 20%), они испарили дополнительный слой мышьяка , что решило проблему полировки Гершеля. Сплавы легко шлифовать в полую форму, но они уже были достаточно твердыми, чтобы сохранять хорошие характеристики изображения в течение длительного времени.

Шрётер завершил свой настоящий « гигантский телескоп » в 1794 году - он имел отверстие 51 см и восьмиугольную трубку длиной 9 м. Специальное покрытие из мышьяка сделал его садовник Харм Гефкен , который позже основал оптическую мастерскую. Однако он умер от паров мышьяка в возрасте 55 лет.

Блестящее полуметровое зеркало было на одном уровне с гораздо большим, но матовым зеркалом от Гершеля, так что Шретер мог даже исследовать ночную сторону Луны, обнаруживать многочисленные звездные скопления и туманности и проводить дневные наблюдения ярких планет. С помощью этого телескопа три из первых четырех малых планет были открыты между 1802 и 1807 годами, а помощник Фридрих Вильгельм Бессель, назначенный Шрётером наблюдателем , получил образование астронома.

Одно- и двухметровые зеркала лорда Россе

Телескоп Лилиенталя вскоре превзошел 36-дюймовый телескоп с рефлектором от лорда Росс (Ирландия), с помощью которого граф смог исследовать множество туманных объектов . Но Росс построил еще больший телескоп в 1842–1845 годах, который вскоре получил название « Левиафан Парсонстаунский ». Он имел апертуру 183 см, фокусное расстояние 16 м и устанавливался между двумя массивными стенами высотой 15 м - его можно было немного поворачивать с помощью шкивов (см. Рисунок). С помощью этого телескопа Россе внес решающий вклад в космологию и а. признал спиральную природу галактик , но был временно закрыт из-за голода в Ирландии.

Зеркало состояло из « speculum metal » ( металлического зеркала ), сплава, похожего на бронзу , только весом около 4 тонн. Для производства требовалась особая, очень тщательная техника литья. Если бы блок остыл слишком быстро, он бы треснул. Фактически, первая попытка не удалась, а для второй попытки Лорд установил дополнительные нагревательные элементы и тщательно проверил процесс охлаждения . Сколько времени в конечном итоге занял процесс, неизвестно (охлаждение 5-метрового стеклянного зеркала на горе Паломар заняло более года). Тяжелое бронзовое зеркало весом 3800 кг имело против отклонения , хранящееся на 27 колоннах, сделанное позже даже увеличенным до 81 числа Россе.

Раздельная, паровая машина была сконструирована для измельчения в требуемой параболоида формы и для последующей полировки . Тем не менее огромное зеркало продолжало слепнуть, и его приходилось дважды в год ремонтировать и параболизировать. Чтобы преодолеть эти недели времени, лорд Росс наконец сделал второе, идентичное зеркало.

Конец металлического зеркала

На рубеже 1900-х годов производство стекла было настолько развито, что оно оказалось пригодным для изготовления больших зеркал телескопов. Помимо более высокой степени отражения , преимуществом был также значительно меньший объемный вес .

В обсерватории Маунт-Вильсон в 1917 году было введено в эксплуатацию зеркало Хукера длиной 2,5 м , которое до 1970-х годов служило моделью для всех больших телескопов. Однако на 5 м ( гора Паломар ) и 6 м ( Селенчук ) предел был достигнут, и один перешел на сегментированные зеркала . Примерно с 1980 года стеклокерамика с завода Шотта в Майнце (особенно Zerodur ) все чаще использовалась вместо стекла, поскольку она имеет очень низкое тепловое расширение .

Металлические зеркала в физике и технике

Сегодня металлические зеркала используются во многих областях техники и физики. Вот несколько примеров:

Приложения с высоким энергопотреблением

- обычно для концентрации излучения высоких энергий,

- для рентгеновских телескопов и других космических телескопов

- для обнаружения черенковской молнии

- технология физических измерений в экстремальных условиях окружающей среды

- Фокусировка луча в лазерной технике

- Зеркало резонатора для мощных лазеров

- Резонансный нагрев в циклотронах

Свет и микроволновые печи

- для световодов или в оптических резонаторах

- Зеркальные покрытия из алюминия для световых и инфракрасных спектрометров.

- для фотографического освещения

- поворотные маленькие металлические зеркала в эндоскопах

- частично как интерференционный фильтр в виде тонких диэлектрических слоев на носителе, например Зеркало Б. Брэгга

- СВЧ- техника

- Параболические антенны для радиосистем СВЧ

литература

- Гюнтер Д. Рот : история астрономии (астрономы, инструменты, открытия). Kosmos-Franckh, Штутгарт 1987, ISBN 3-440-05800-X

- Рассел МакКорммах: взвешивание мира: преподобный Джон Мичелл из Торнхилла . Springer, 2012, Глава 6.9 . Большой телескоп , стр. 243 ( ограниченный предварительный просмотр в Поиске книг Google, металлическое зеркало Дж. Мадж)

- Эта страница последний раз была отредактирована 3 мая 2020 в 11:48.

Читайте также: