Металлическую рамку служащую для удержания формовочной смеси называют

Обновлено: 17.05.2024

Опока (в литейном пр-ве) Опока в литейном производстве, приспособление, служащее для удержания формовочной смеси при её уплотнении, т. е. для получения литейной формы и при заливке формы расплавленным металлом. Простейшая О. для разовой литейной формы представляет собой жёсткую раму, состоящую обычно из двух половин — верхней и нижней, которые фиксируются и скрепляются между собой при сборке формы перед заливкой. При литье в оболочковые формы и литье по выплавляемым моделям О. имеет вид ящика с дном. О. изготавливается из стали и чугуна литьём, сваркой или комбинированным способом (сварка отдельных литых частей).

Большая советская энциклопедия. — М.: Советская энциклопедия . 1969—1978 .

Смотреть что такое "Опока (в литейном пр-ве)" в других словарях:

ОПОКА (в литейном производстве) — ОПОКА в литейном производстве, приспособление (в виде жесткой рамы или открытого ящика) для удержания формовочной смеси при изготовлении форм, транспортировании их и заливке металлом. Изготовляют литьем, сваркой, штамповкой и другими методами из… … Энциклопедический словарь

Опока — Опока меловой известняк; известковатый суглинок; белая сероватая глина, для обмазки щелей в избе, особ. мергель, глина для отливки чугуна, меди. Опока в литейном производстве, приспособление, служащее для удержания формовочной смеси… … Википедия

ОПОКА — в литейном производстве приспособление (в виде жесткой рамы или открытого ящика) для удержания формовочной смеси при изготовлении форм, транспортировании их и заливке металлом. Изготовляют литьем, сваркой, штамповкой и другими методами из стали,… … Большой Энциклопедический словарь

опока — 1. ОПОКА, и; ж. Спец. Ящик или рама без дна и верха для изготовления литейной формы. ◁ Опоковый, ая, ое. 2. ОПОКА, и; ж. Геол. Твёрдая, лёгкая горная порода, богатая кремнезёмом. ◁ Опоковый, ая, ое. * * * опока I (геол.), лёгкая, твёрдая,… … Энциклопедический словарь

ОПОКА — ОПОКА, опоки, жен. 1. В литейном производстве ящик, рама, в которой заключена земляная форма для литья (тех.). 2. Плотная глина, содержащая в себе кремнезем (геол.). Толковый словарь Ушакова. Д.Н. Ушаков. 1935 1940 … Толковый словарь Ушакова

ОПОКА — 1) О. вгеологии твёрдая микро пористая лёгкая порода серой или чёрной окраски; состоит гл. обр. из опала (до 90% ) с примесью зёрен кварца, полевых шпатов и др. минералов, глинистых частиц, скелетных остатков кремневых микроорганизмов. Содержание … Большой энциклопедический политехнический словарь

Опока — [molding box (flask)] в литейном производстве приспособление для удержания формовочной смеси при изготовлении литейной формы, транспортировке и заливке жидким металлом. По конструкции опоки подразделяются на прямоугольные, квадратные, круглые и… … Энциклопедический словарь по металлургии

Опока — I Опока (геол.) прочная пористая кремнистая осадочная горная порода. О. состоит в основном из микрозернистого водного аморфного кремнезёма (до 97%) обычно с примесью глины, песка, глауконита и др.; присутствуют плохо сохранившиеся остатки … Большая советская энциклопедия

Литейное производство — Все металлы, способные плавиться, как, напр., золото, серебро, олово, свинец, цинк и т. п., могут быть употребляемы для отливок. Но главнейшим материалом для этого дела в нынешнее время служат сплавы меди и железа в виде чугуна и стали. Из… … Энциклопедический словарь Ф.А. Брокгауза и И.А. Ефрона

Пескодувная машина — применяется для изготовления форм или стержней, используемых в литейном производстве. Под действием сжатого воздуха с давлением около 0,6 Мн/м2 (6 кгс/см2) песчаная смесь выдувается из пескодувного резервуара (основа механизма П. м.) в… … Большая советская энциклопедия

ОСНОВНЫЕ ПОНЯТИЯ И ОПРЕДЕЛЕНИЯ

Технология конструкционных материалов. Технологический процесс получения отливок в песчано-глинистых формах: методические указания к выполнению лабораторной работы № 2 для студентов для студентов очной и заочной формы обучения всех направлений подготовки. – 3-е перераб. и доп. – Брянск: 2017. - 35 с.

канд. техн. наук, доц.

Рекомендовано кафедрой «Триботехническое материаловедение и технологии материалов» БГТУ (протокол № 2 от 28.04.17г.)

Печатается по изданию: Технологический процесс изготовления отливок: методические указания к выполнению лабораторной работы № 3 для студентов всех форм обучения всех специальностей. – 2-е испр. и доп. – Брянск: 2009.

Методические указания публикуются в авторской редакции.

ВВЕДЕНИЕ

Методическое указание основано на разработке доцента кафедры «Технология металлов и металловедение» кандидата технических наук Шатова А.Я. к лабораторной работе №3 «Технологический процесс изготовления отливок».

Лабораторная работа является практической частью раздела «Основы литейного производства» дисциплин «Материаловедение и технология конструкционных материалов» и «Технология конструкционных материалов».

Работа предусматривает самостоятельное выполнение каждым студентом индивидуального задания. В процессе выполнения работы студенты приобретают практические навыки разработки технологического процесса получения отливок, изготовления форм и стержней, знакомятся с особенностями их заливки жидким металлом.

Продолжительность работы – 4 часа.

ЦЕЛЬ И ЗАДАЧИ

Цель работы - изучение технологии получения отливок в песчано-глинистые формы.

Задачами работы являются:

- освоение основных терминов и определений, используемых в литейном производстве.

- изучение последовательности технологических операций получения отливок.

- освоение методики разработки технологического процесса изготовления отливок и правил графического выполнения элементов литейных форм в соответствии с ГОСТ 3.1125-88 [2].

ОСНОВНЫЕ ПОНЯТИЯ И ОПРЕДЕЛЕНИЯ

Литейное производство – один из старейших и до настоящего времени основных способов получения металлических изделий и заготовок для различных отраслей промышленности (машиностроения, приборостроения и т. д.). Так, в вагоностроении методом литья изготавливают детали автосцепки, боковые рамы тележек грузовых вагонов, пятники, подпятники.

Литьё составляет от 40 до 70% общего объема производимых деталей машин. Этот способ позволяет получать заготовки и детали из разных сплавов практически любой конфигурации, с необходимыми эксплуатационными свойствами. Масса отливок может меняться от 10 г до 250 т, толщина – от 2 до 500 мм, размеры – от 1 см до 30 м.

Последующая механическая обработка отливок применяется обычно только для достижения их точных размеров и для получения поверхностей с заданным уровнем шероховатости.

Из всех известных способов формообразования (ковка, обработка резанием, сварка, порошковая металлургия и т. д.) литейная технология наиболее эффективна, так как позволяет получать изделия необходимой конфигурации непосредственно из расплава при сравнительно небольших затратах энергии, материалов и труда.

Сущность процесса литья заключается в получении заготовок, называемых отливками, путем заливки расплавленного металла в рабочую полость литейной формы. Под «металлами» в промышленном производстве понимаются как технически чистые металлы, так и металлические сплавы. Отливки, полученные в процессе литья, приобретают конфигурацию и размеры рабочей полости литейной формы. Полученные отливки приобретают конфигурацию и размеры рабочей полости литейной формы.

Литейные формы бывают постоянные и разовые.

Постоянные формы — это металлические формы, их называют кокилями и используют многократно.

Разовые формы предназначены для получения одной отливки и разрушаются при её извлечении. Для изготовления разовых форм используют формовочные смеси, состав которых зависит от способа литья.

Технология получения отливок складывается из следующих основных процессов:

- изготовление литейной формы;

- получение расплавленного металла (расплава);

- заливка расплавленного металла в литейной форму;

- формирование отливки в рабочей полости литейной формы: кристаллизация металла и последующее охлаждение отливки;

- извлечение отливки из формы (способ извлечения зависит от типа литейной формы); обработка отливки:

- обрубка образовавшихся технологических элементов (литников и прибылей), очистка от формовочной смеси.

Литье является наиболее простым и дешевым промышленным способом получения заготовок, в том числе имеющих сложную геометрическую форму.

Выбор способа литья определяется служебным назначением получаемых изделий, производственной программой, экономической целесообразностью, а также требуемой точностью и качеством поверхности отливок.

Наиболее распространенным способом получения отливок является литье в песчано-глинистые формы (ПГФ), при котором используются разовые литейные формы, изготавливаемые из формовочной смеси на основе песка и глины. Данный способ литья позволяет получать отливки широкого диапазона массы и размеров из большинства промышленных литейных сплавов.

Отливка - деталь или заготовка, полученная методом заливки жидкого металла в литейную форму (рис. 1, а).

Литейная форма – устройство (система элементов), изготовленное из металла или из формовочных и стержневых смесей, имеющее полость, полностью соответствующую конфигурации отливки, и систему каналов, по которым жидкий металл поступает в эту полость.

Систему каналов, по которым жидкий металл при заливке из ковша течет в полость литейной формы, называют литниковойсистемой.

Формовочные смеси это сыпучие материалы, состоящие из огнеупорного наполнителя (кварцевого песка), связующего (огнеупорной глины, бентонита) и воды. Различают формовочные смеси: облицовочные, наполнительные и единые. Наполнительные и единые смеси отличаются от облицовочного наличия в них отработанной смеси.

Рис. 1. Модель и стержень: а – отливка; б – модель; в – стержень;

г – стержневой ящик; 1 – знаки

Песчано-глинистые формы изготовляют с использованием моделей.

Моделью называется деталь (часть модельного комплекта), изготовленная из металла, дерева или пластмассы, имеющая конфигурацию отливки и отличающаяся от неё наличием знаковых частей и размерами, увеличенными на величину литейной усадки (рис. 1, б).

Для повышения твердости и прочности формовочной смеси её уплотняют на модели встряхиванием или прессованием. Для облегчения извлечения из формы после уплотнения формовочной смеси модели имеют формовочные уклоны на поверхностях, расположенных вертикально [3]. Формы изготовляют с использованием опок и без опок. Процесс изготовления формы без опок называют безопочной формовкой.

Опока это литая или сварная металлическая рамка, служащая для удержания формовочной смеси при изготовлении формы и её транспортировке.

Для получения отверстий и полостей сложной конфигурации в отливках применяют стержни.

Стержнем называют деталь, изготовленную из металла или стержневой смеси, предназначенную для получения отверстий, внутренних и наружных полостей сложной конфигурации в отливке и имеющую части, непосредственно не соприкасающиеся с жидким металлом (рис. 1, в). Эти части стержня, служащие для установки и фиксации его в полости литейной формы, называют знаковыми частями (рис. 1, 1). Стержни изготовляют в разъемных или вытряхиваемых стержневых ящиках (рис. 1, г).

Стержневые смеси это сыпучие материалы, состоящие из огнеупорного наполнителя (кварцевого песка), связующего (жидкого стекла, синтетических смол и т.п.) и специальных добавок, отличающиеся от формовочных смесей большей огнеупорностью, податливостью и газопроницаемостью.

Модельная плита предназначена для формирования разъемов литейной формы. На ней могут крепиться различные части модельного комплекта, включая модели литниковой системы.

Литниковая система представляет собой систему каналов, обеспечивающих подвод расплава в рабочую полость литейной формы, её заполнение, а также подпитку отливки жидким металлом в процессе формирования.

Для образования литниковой системы в литейной форме используют модели её элементов, основными из которых являются:

- стояк, вертикальный канал, через который производится заливка металла в форму;

- питатели, горизонтальные каналы, обеспечивающие подвод расплава от стояка в рабочую полость формы;

- выпор, вертикальный канал, через который обеспечивается выход воздуха и газов по мере заполнения рабочей полости расплавом;

На поверхностях детали, шероховатость которых (указанную на чертежах) получить в литом состоянии невозможно, назначают припуски на механическую обработку.

Припуск — это слой металла, удаляемого с отливки в процессе её обработки резанием для получения заданной шероховатости. Припуски согласно ГОСТ 26645-85 [4] устанавливают дифференцированно для каждого конструктивного элемента отливки в зависимости от допусков размеров отливки.

Допуск размеров отливки – разность между наибольшим и наименьшим значениями размеров отливки или между верхним и нижним предельными отклонениями.

I. Литье в неметаллические (разрушающиеся или разовые) формы

Литейная форма – система элементов, образующих рабочую полость, в которой, после заливки расплавленного металла, происходит формирование отливки. Отливка приобретает определенное макро- и микростроение, механические свойства. Литейные формы изготавливают из неметаллических материалов (литье в песчаные формы – ЛПФ, литье по выплавляемым моделям – ЛВМ, в оболочковые формы – ЛОФ) и металла ( литье в кокиль - ЛК, центробежное литье - ЦЛ, литье под давлением - ЛД ). Формы, изготовленные из неметаллов, разрушаются при извлечение отливок и используются для получения одной отливки (разрушающиеся или разовые формы). Формы, изготовленные из металлов, при извлечение отливки не разрушаются и используются для получения нескольких отливок (не разрушающиеся литейные формы)

Литейная форма должна обладать:

- высокой прочностью – способностью воспринимать нагрузки без разрушения при заливке расплавленного металла и транспортировке формы;

- достаточной податливостью- способностью не препятствовать сокращению отливки при ее охлаждении;

- высокой газопроницаемостью – способностью пропускать газы при формировании отливки;

- достаточной огнеупорностью – способностью сопротивляться расплавлению или размягчению под действием температуры расплава.

1. Литье в песчаные формы (ЛПФ) - процесс получения отливки в результате свободной заливки расплавленного металла в полость литейной формы. Литье в песчаные формы является самым распространенным способом изготовления отливок. Изготавливают отливки из чугуна, стали, цветных металлов и сплавов от нескольких грамм до сотен тонн.

Литейная форма для получения отливок в песчаных формах представлена на рис.2Л.

Отливки в литейной форме могут располагаться в одной (рис. 3Л, а) или двух (рис. 3Л, б) полуформах.

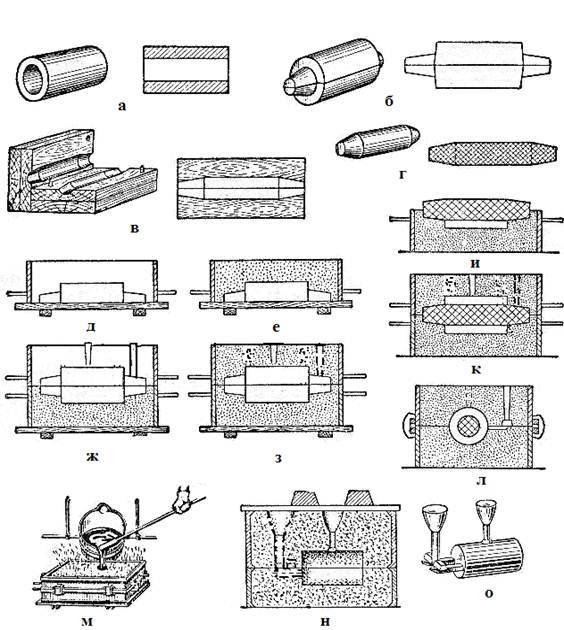

Процесс получения отливки в песчаной форме представлен на рис. 4Л.

Рис. 4Л Процесс получения отливки в песчаной форме:

а – отливка (втулка); б – разъёмная деревянная модель втулки; в – стержневой ящик; г –стержень с коническими выступами по краям, предназначенными для установки в специальные углубления в литейной форме, называемые стержневыми знаками. д – установка нижней половины модели в нижнюю опоку, расположенную на модельной плите; е – формовка нижней опоки; ж – переворот нижней опоки, установка верхней половины модели и моделей литника и выпора (чаша вверху литника условно не показана); з – формовка верхней опоки; и – снятие верхней полуформы и установка стержня в нижнюю полуформу в специальные углубленна (стержневые знаки); к – сборка формы; л – скрепление боковыми зажимами собранной под заливку формы; м – заливка в форму расплавленного металла; н – литник и выпор в литейной форме; о – литниковая система и выпор в готовой отливке

Схема технологического процесса ЛПФ представлена на рис.5Л

Большая Энциклопедия Нефти и Газа

Чтобы предотвратить деформацию или поломку формы, перед заливкой жидким металлом ее устанавливают в стальной опоке , засыпают сухим песком и прокаливают при 900 - 950 С. При этом происходит обжиг керамических оболочек и выжигание из них остатков модельного состава. [2]

Материал чугунных опок - чугун марки СЧ 15 - 32 и выше, стальных - сталь марок 15Л - 1 и 45Л - 1; стальные опоки должны быть подвергнуты термообработке. [3]

По конструкции опоки делятся на цельнолитые, сборные и сварные. Крупные чугунные и стальные опоки часто делают сборными из нескольких частей для удобства сборки и изменения размеров. [4]

Все большее распространение получают опоки, изготовляемые сваркой, в том числе крупногабаритные свертные опоки, представляющие собой по существу вынесенный на поверхность кессон, а также опоки для машинкой формовки, изготовленные сваркой из проката специального профиля. Как показывает практика, срок службы сварных опок из проката значительно больше срока службы литых стальных опок . Для безопочной формовки применяются съемные или разъемные опоки из алюминиевых или магниевых сплавов, а также из дерева твердых пород. [5]

Чугунные опоки тяжелы, ломаются при ударах, но имеют низ-хую стоимость. Их применяют при ручной и машинной формовке для среднего и мелкого литья. Стальные опоки по сравнению с чугунными более прочны, но стоимость их высокая. Эти опоки используют при машинной формовке. Очень удобны в работе алюминиевые опоки, обладающие значительной прочностью и легкостью. [6]

Небольшие опоки изготовляются без крестовин, так как в них смесь достаточно прочно удерживается боковыми стенками. Опоки изготовляются из чугуна или стали, реже из легких цветных сплавов. Стальные опоки отличаются большей долговечностью, но изготовление их более трудоемко. [7]

Из серого чугуна марок СЧ 15 - 32 и СЧ 18 - 36 изготовляют литые и сиертные опоки любых размеров. Недостатками чугунных опок являются их большой вес и поломка от ударов при выбивке. Цельнолитые стальные опоки вдвое дороже чугунных и оправдывают себя при крупносерийном и массовом производствах; они на 20 - 25 % легче чугунных при стойкости, большей в несколько раз. Опоки стальные сварные применяют редко, так как для них требуется специальный профиль проката. При машинной формовке оправдывают себя ручные опоки из алюминиевых сплавов. Из дерева ( ель, сосна) постоянные опоки целесообразно делать лишь при почвенной формовке. [8]

Опокой называют металлическую ( реже деревянную) рамку, служащую для удержания формовочной смеси, образующей литейную форму, как при ее изготовлении и транспортировке, так и при последующей заливке и охлаждении отливки. Обычно опоки отливают из стали, чугуна и алюминиевых сплавов. Иногда стальные опоки сваривают из стандартного проката. [9]

Способы центрирования опок приведены на рис. IV. Указанные способы центрирования опои рекомендуется применять в следующих условиях: сштырем - при мелкосерий ном производстве; на штырь - при серийном и массовом производстве; на штырь и втулку - при транспортировании опок со средним габаритом не более 2500 мм по конвейерам и рольгангам. Для втулок, устанавливаемых в стальные опоки , применяют прессовую. [11]

Формы в литейном производстве изготовляют в основном в опоках. Опоки изготовляют из чугуна марок СЧ 15 - 32, СЧ 18 - 36 и стали марок 20Л, 25Л и ЗОЛ. Наиболее совершенными считают литые или сварные стальные опоки , так как они прочнее чугунных. [12]

Учитывая наличие большого объема жидкого наплавленного металла в процессе сварки, исправляемый участок следует за-форковать ( фиг. В качестве формовочных материалов применяются графитовые пластины и кварцевый песок, замешанный на жидком стекле. Крупные и сложные детали необходимо формовать в стальной опоке . [13]

В зависимости от размеров и условий использования опоки изготовляются из серого чугуна, литой стали, катаной стали, алюминиевых сплавов и древесных пиломате риалов. Из серого чугуна марок СЧ 15 - 32 и СЧ 18 - 36 изготовляются литые и сверт-ные опоки любых размеров. Недостатками чугунных опок являются их большой вес и ломкость от ударов при выбивке. Цельнолитые стальные опоки значительно дороже чугунных и оправдывают себя при крупносерийном и массовом производстве. [14]

В зависимости от размеров и условий использования опоки изготовляются из серого чугуна, литой стали, катаной стали, алюминиевых сплавов и древесных пиломатериалов. Из серого чугуна марок СЧ 15 - 32 и СЧ 18 - 36 изготовляются литые и сверт-ные опоки любых размеров. Недостатками чугунных опок являются их большой вес и ломкость от ударов при выбивке. Цельнолитые стальные опоки значительно дороже чугунных и оправдывают себя при рупносерийном и массовом производстве. [15]

Читайте также: