Металлы и металлические изделия

Обновлено: 17.05.2024

Определение металлов можно дать с позиций химии, физики и техники.

В химии металлы — это химические элементы, находящиеся в левой части периодической системы элементов Д. И. Менделеева, которые обладают особым механизмом взаимодействия валентных электронов (ионов) с ядром как в самих металлах, так и при вступлении в химические реакции с другими элементами, в том числе с металлами.

Физика характеризует металлы как твердые тела, обладающие цветом, блеском, способностью к плавкости (расплавлению) и затвердеванию (кристаллизации), тепло- и электропроводностью, магнитными и другими свойствами.

В технике металлы — это конструкционные материалы, обладающие высокой обрабатываемостью (ковкостью, штампуемостью, обрабатываемостью резанием, паяемостью, свариваемостью и др.), прочностью, твердостью, ударной вязкостью и рядом других ценных свойств, благодаря которым они находят широкое применение.

Русский ученый М. В. Ломоносов (1711 — 1765), исследуя металлы и неметаллы в своем труде «Первые основания металлургии или рудных дел», дал металлам определение: «Металлом называется светлое тело, которое ковать можно. Таких тел находим только шесть: золото, серебро, медь, олово, железо и свинец». Это определение М. В. Ломоносов дал в 1773 г., когда известны были только шесть металлов.

Из металлов, добываемых из недр земли, получают большую группу конструкционных материалов, применяемых в различных отраслях промышленности. В природе одни металлы встречаются в чистом, самородном виде, другие — в виде оксидов (соединений металла с кислородом), нитридов и сульфидов, из которых состоят различные руды этих металлов.

Самыми распространенными металлами, применяемыми в качестве конструкционных материалов, являются железо, алюминий, медь и сплавы на основе этих металлов.

К металлам относятся более 80 элементов периодической системы Менделеева. Все эти металлы подразделяются на две большие группы: черные металлы и цветные металлы.

Характерными признаками черных металлов являются темно-серый цвет, блеск, высокие плотность и температура плавления, твердость, прочность, вязкость и полиморфизм (аллотропия). По физикохимическим свойствам черные металлы подразделяют на пять групп:

- железистые (железо, кобальт, никель, марганец);

- тугоплавкие (вольфрам, рений, тантал, молибден, ниобий, ванадий, хром, титан и др.);

- урановые — актиниды (уран, торий, плутоний и др.);

- редкоземельные — лантаниды (лантан, церий, иттрий, скандий и др.);

- щелочно-земельные (литий, натрий, калий, кальций и др.).

Из этих пяти групп черных металлов особенно широкое применение в промышленном производстве находят железистые и тугоплавкие металлы.

Железистые металлы, кроме марганца, называют еще ферромагнетиками. Ферромагнетики способны намагничиваться и притягивать металлы своей группы.

К тугоплавким относятся металлы, которые имеют температуру плавления выше температуры плавления железа (1 539 °С): титан — 1 667 °С, ванадий — 1 902 °С, хром — 1 903 °С, молибден — 2 615 °С, ниобий — 2 460 °С, тантал — 2 980 °С, вольфрам — 3 410 °С. Тугоплавкие металлы в основном применяются как легирующие элементы в производстве жаропрочных, жаростойких, теплостойких и специальных сплавов, в том числе твердых сплавов и высоколегированных сталей.

2. Строение металлов

Атомно-кристаллическая структура металлов. Как известно, все вещества состоят из атомов, в том числе и металлы. Каждый металл (химический элемент) может находиться в газообразном, жидком или твердом агрегатных состояниях. Каждое агрегатное состояние будет иметь свои особенности, отличные друг от друга. В газообразном металле расстояние между атомами велико, силы взаимодействия малы и атомы хаотично перемещаются в пространстве; газ стремится к расширению в сторону большего объема. При понижении температуры и давления вещество переходит в жидкое состояние. Свойства жидкого вещества резко отличаются от свойств газообразного. В жидком металле атомы сохраняют лишь так называемый ближний порядок атомов, т. е. в объеме расположено небольшое количество атомов, а не атомы всего объема. При понижении температуры жидкий металл переходит в твердое состояние, которое имеет строгую закономерность расположения атомов.

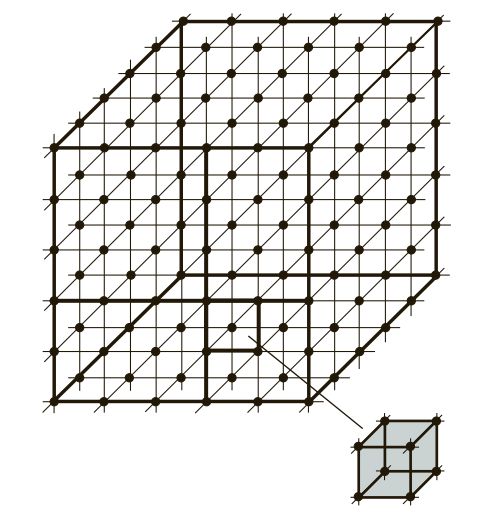

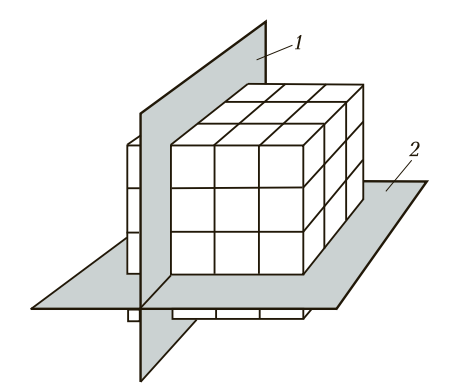

Если условно провести вертикальные и горизонтальные линии связи через центры атомов, можно увидеть, что у металлов в твердом состоянии атомы расположены в строго определенном порядке и представляют собой множество раз повторяющиеся элементарные геометрические фигуры — параллелепипеды (рис. 1). Наименьшую геометрическую фигуру называют элементарной ячейкой. Элементарные ячейки, расположенные на горизонтальных и вертикальных кристаллографических плоскостях (рис. 2), образуют пространственную кристаллическую решетку.

Рис. 1. Схема расположения элементарных геометрических ячеек в атомных решетках металлов и сплавов

Рис. 2. Расположение кристаллографических плоскостей: 1 и 2 — соответственно горизонтальная и вертикальная кристаллографические плоскости

Элементарные кристаллические решетки характеризуют следующие основные параметры: расстояние между атомами по осям координат (по линиям связи), углы между линиями связи, координационное число — число атомов, находящихся на наиболее близком и равном расстоянии от любого атома в решетке. Форму элементарной ячейки рассматривают по кристаллографическим плоскостям в трех измерениях.

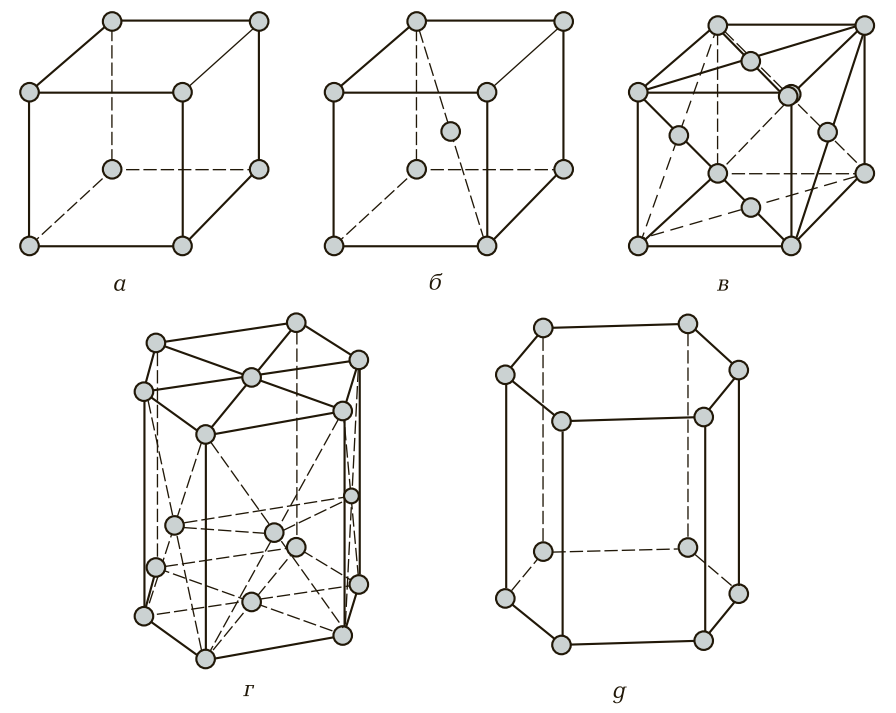

Таким образом, любой металл можно представить не как однородную цельную массу, а как массу, сложенную из множества элементарных ячеек. Блок элементарных атомных кристаллических ячеек образует атомно-кристаллическую ячейку (решетку). Если выделить эту элементарную ячейку, то в зависимости от металла получим следующие типы кристаллических ячеек (рис. 3): куб (К), объемно-центрированный куб (ОЦК), гранецентрированный куб (ГЦК), гексагональная плотноупакованная ячейка (ГПУ), гексагональная простая ячейка (Г) и др.

Простая кубическая ячейка (рис. 3, а) характерна для неметаллов, которые обладают наибольшими плотностью и удельным весом, и имеет восемь атомов, которые расположены в каждой вершине куба.

Объемно-центрированная кубическая ячейка (рис. 3, б ) состоит из восьми атомов, которые расположены по одному атому в каждой вершине куба, и одного, находящегося в центре куба на равных расстояниях от его граней. Эту форму атомной кристаллической ячейки имеют железо модификации Fe-α, ванадий, вольфрам, молибден, тантал и хром, т. е. в основном черные металлы.

Гранецентрированная кубическая ячейка (рис. 3, в) имеет 14 атомов — по одному атому в каждой вершине куба (восемь атомов) и по одному атому в центре каждой грани (шесть атомов). Гранецентрированную кубическую ячейку имеют алюминий, железо модификации Fe-γ, золото, кобальт, медь, никель, платина и серебро, в основном это цветные металлы и часть черных металлов.

Гексагональная плотноупакованная ячейка (рис. 3, г) состоит из 17 атомов. Форма геометрического тела, которую образуют эти атомы, является шестигранной призмой. При этом по шесть атомов расположены в каждой вершине верхнего и нижнего оснований, по одному атому в центре этих оснований и три атома в центре одной их трех граней (через грань). Гексагональную плотноупакованную ячейку имеют бериллий, кадмий, магний, ванадий, тантал.

Простая гексагональная ячейка (рис. 3, д) состоит из 12 атомов, которые расположены в вершинах верхнего и нижнего оснований шестигранной призмы. Такую кристаллическую ячейку имеют ртуть и цинк.

Рис. 3. Геометрические формы элементарных кристаллических ячеек: а — куб; б — объемно-центрированный куб; в — гранецентрированный куб; г — гексагональная плотноупакованная ячейка; д — гексагональная простая ячейка

Связь между атомами в кристаллической решетке и между решетками осуществляется за счет так называемой металлической связи. От прочности этой связи зависят прочность и твердость металлов. Чем выше эта связь, тем бо´льшую прочность и твердость имеют металлы. Механизм связи между атомами в решетке и между решетками имеет сложную физико-химическую природу.

В практике идеальное расположение кристаллических решеток обычно не наблюдается. Кристаллы, образуемые кристаллическими решетками, имеют искаженную геометрическую форму и различную величину.

Анизотропия металлов. Анизотропия (от гр. anisos — неравный и tropos — направление) — неодинаковость физических свойств среды (тела) в различных направлениях. Анизотропия предполагает зависимость свойств металлов от направления по плоскостям атомно-кристаллических решеток. Чем больше в плоскости атомов, тем выше свойства металлов. В горизонтальных плоскостях в любой форме атомно-кристаллических решеток больше, чем в вертикальных плоскостях. Следовательно, прочность металлов, испытанная в горизонтальном направлении, выше, чем в вертикальном. Анизотропия проявляется в процессе обработки конструкционных материалов давлением (проката, волочения, штамповки и других технологических способов получения заготовок и изделий).

На рис. 2 кристаллографические плоскости совпадают с линиями связи, проходящими через атомы металла. Форма элементарной кристаллической ячейки, расстояние между атомами и прочность металлической связи определяют физические, механические и технологические свойства металлов. Если исследуемый металл рассматривать по трем кристаллографическими плоскостям, по линиям связи между атомами, то можно заметить, что свойства по этим трем измерениям будут различны. Число атомов в этих плоскостях неодинаково. Металлическая связь между горизонтально и вертикально расположенными атомами также неодинакова. Это, в свою очередь, приводит к различной прочности металлов в продольном и поперечном направлениях. Например, предел прочности меди в продольном направлении будет в 2 раза больше, чем в поперечном.

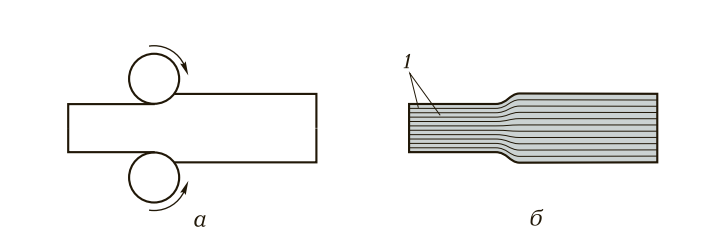

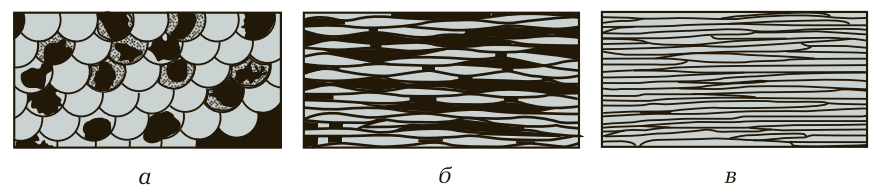

Все металлы анизотропны, так как они состоят из кристаллов. Кристаллическое строение металлов обусловливает пластическую деформацию, т. е. изменение внешней формы и размеров под действием нагрузок без разрушения. Способность металлов и сплавов пластически деформироваться положена в основу их обработки давлением (прокатка, волочение, ковка, штамповка и прессование). При обработке давлением, например прокатке (рис. 4, а), происходит перемещение одного слоя атомных решеток по другому по кристаллографическим плоскостям (рис. 4, б).

Рис. 4. Схема деформации металлов и сплавов (прокатка): а — деформация; б — скольжение металлов по кристаллографическим плоскостям в процессе деформации; 1 — кристаллографические плоскости

В процессе деформации металла при прокатке происходит не только изменение поперечных и продольных размеров заготовок, но и изменение микроструктуры металла.

Зерна под действием давления прокатных валков искажаются, приобретая продолговатую или пластинчатую форму, а затем преобразуются в волокна. Изменение микроструктуры металла в процессе деформации условно показано на рис. 5.

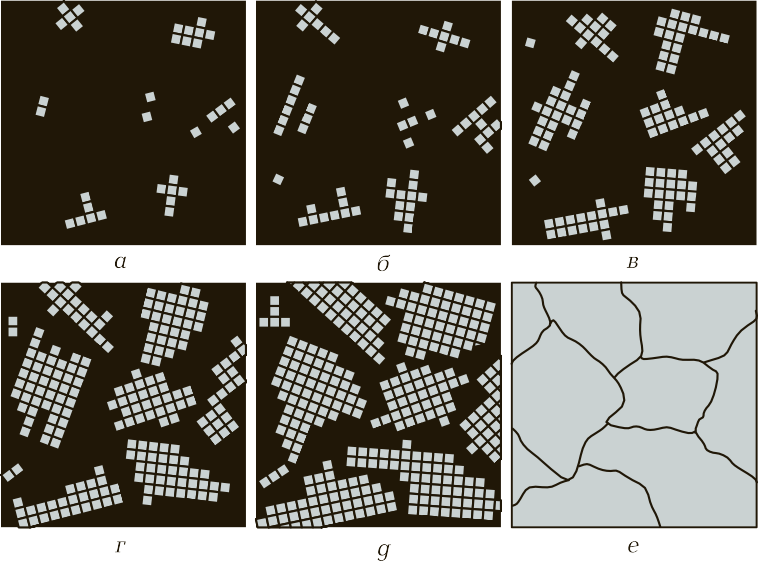

Процесс кристаллизации. Рассмотрим, как происходит образование кристаллов у чистых металлов. Установлено, что процесс кристаллизации металлов из жидкого состояния в твердое идет в две стадии:

- образование центров кристаллизации;

- рост кристаллов вокруг этих центров (рис. 6).

Рис. 5. Изменение микроструктуры металла в процессе деформации: а — микроструктура металла до деформации; б — микроструктура металла после первой операции деформации; в — микроструктура металла после окончательной деформации

Рис. 6. Процесс кристаллизации металлов и сплавов: а — е — последовательные этапы процесса

Далее вновь появляются новые центры, и происходит рост твердой фазы вокруг первичных и вторичных центров. Процесс происходит до того момента, пока образованные таким образом кристаллы не будут соприкасаться друг с другом и не будет наличия жидкой фазы металла (см. рис. 6, г — е). Когда образование кристалла идет в жидкой фазе (в расплавленном металле), он будет иметь правильную форму, т. е. состоять из определенных геометрических фигур правильной формы. Когда кристаллы начинают соприкасаться друг с другом, а процесс затвердевания еще не закончен, тогда происходят искажения формы зерен. В практике замечено, что когда идет быстрое охлаждение, образуются мелкие зерна — мелкозернистая структура. При медленном охлаждении появление новых центров кристаллизации замедляется, но происходит рост зерна вокруг первичных центров кристаллизации. В этом случае металл будет иметь крупнозернистую структуру.

Процесс образования кристаллов в жидком состоянии и перехода металла в твердое состояние называется первичной кристаллизацией. Величина и форма зерна влияет на механические свойства металлов. Чем зерна мельче и чем правильнее их форма, тем большую твердость и прочность будет иметь металл. Чем зерна больше и чем искаженнее их форма, тем ниже твердость и прочность металла.

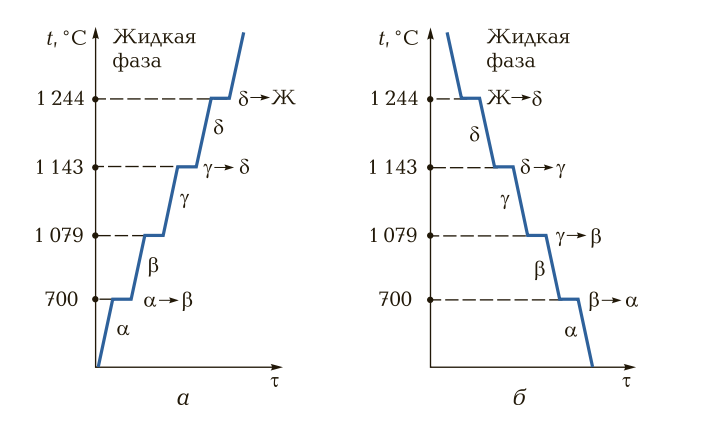

Аллотропия металлов. Такие металлы, как железо, кобальт, никель и др., обладают способностью изменять кристаллическую решетку при нагревании в твердом состоянии. Процесс изменения кристаллических решеток в твердом состоянии называется вторичной кристаллизацией, или аллотропией, а состояние вещества (металла) при наличии нескольких кристаллических решеток при изменении параметров (давления, температуры) — аллотропическими модификациями, или полиморфизмом. Такие металлы, как железо, молибден, вольфрам, литий в твердом состоянии при нормальной температуре имеют объемно-центрированную кубическую ячейку; алюминий, медь, серебро в твердом состоянии при нормальной температуре имеют форму гранецентрированной кубической ячейки.

На рис. 7 представлены кривые нагрева и охлаждения металла (на примере марганца). Аллотропные состояния (модификации), имеющие те или иные кубические ячейки, обозначаются греческими буквами. Первоначальное аллотропное состояние при нормальной температуре обозначается буквой α, при дальнейших повышении температуры и перекристаллизации металла — буквами β, γ, δ и т. д. При охлаждении металлов и сплавов процесс аллотропного превращения происходит в обратном порядке, как правило при тех же температурах.

Рис. 7. Кривые нагрева (а) и охлаждения (б) марганца: t — температура; τ — время

Металлы и металлические изделия — Справочник

Удельный вес металлов, применяемых в строительстве, т/м 3 :

- сталь и стальные отливки — 7,8

- алюминиевые сплавы — 2,7

- отливки из чугуна — 7,2

- цинковые отливки — 7,2

- свинцовые отливки — 11,4

Стальные профили подразделяются на угловые, двутавровые, швеллерные; листовую, рулонную, полосовую, квадратную, прямоугольную, круглую сталь и трубы для строительных конструкций.

Профили из алюминиевых сплавов подразделяются на угловые, тавры, двутавры, швеллеры, зеты, трубы круглого, квадратного, прямоугольного сечения; листы прокатные, прутки и проволоку. Сталь делится на класс и обозначается следующими буквами: стержневая арматура — А, проволока — В и канаты — К.

Концы арматуры окрашиваются масляной краской:

- Ат-IIIC — белой и синей; А-IV — красной;

- Ат-IV — зеленой;

- Ат-IVK — зеленой и красной; А-V — красной и зеленой;

- Ат-V — синей;

- А-VK — синей и красной; Ат-VI — красной и синей; Ат-VIK — желтой и красной; А-VII — черной.

Арматурную проволоку диаметром от 3 до 8 мм подразделяют по форме поперечного сечения на гладкую и периодического профиля. В условных обозначениях: В — гладкая проволока, Вр — проволока периодического профиля.

Таблица. Характеристики стержневой арматурной стали

| Класс арматурной стали | Предел текучести физический или условный σ, МПа | Временное сопротивление, МПа | Относительное удлинение после разрыва |

| Полное, не менее δ, % | |||

| А-1 | 235 | 375 | 25 |

| А-II | 295 | 490 | 19 |

| Аc-II | 295 | 440 | 25 |

| А-III | 390 | 590 | 14 |

| Ат-IIIC | 440 | 590 | 14—15 |

| А-IV | 590 | 885 | 6 |

| Ат-IV | 590 | 780 | 11 |

| Ат-IVC | 590 | 780 | 11 |

| Ат-IVK | 590 | 780 | 11 |

| А-V | 785 | 1030 | 7 |

| Ат-V | 785 | 980 | 7—8 |

| Ат-VK | 785 | 980 | 7—8 |

| А-VI | 980 | 1230 | 6 |

| Ат-VI | 980 | 1180—1230 | 6—7 |

| Ат-VIK | 980 | 1180—1230 | 6—7 |

| Ат-VII | 1175 | 1370—1420 | 5—6 |

Таблица 1. Арматурная сталь

Таблица 2. Стержневая арматура (ГОСТ 5781-82)

| Диаметр стержня, мм | Теоретическая масса 1 м, кг | Диаметр стержня, мм | Теоретическая масса 1 м, кг |

| 6 | 0,222 | 28 | 4,83 |

| 7 | 0,302 | 32 | 6,31 |

| 8 | 0,395 | 36 | 7,99 |

| 10 | 0,617 | 40 | 9,87 |

| 12 | 0,888 | 45 | 12,48 |

| 14 | 1,21 | 50 | 15,41 |

| 16 | 1,58 | 55 | 18,65 |

| 18 | 2 | 60 | 22,19 |

| 20 | 2,47 | 70 | 30,21 |

| 22 | 2,98 | 80 | 39,46 |

| 25 | 3,85 | — | — |

Таблица 3. Характеристики арматурных канатов

| Диаметр стержня, мм | Теоретическая масса 1 м, кг | Диаметр стержня, мм | Теоретическая масса 1 м, кг |

| 3 | 0,0555 | 6 | 0,222 |

| 4 | 0,0987 | 7 | 0,302 |

| 5 | 0,1540 | 8 | 0,392 |

Таблица 5. Уголки стальные равнополочные (ГОСТ 8509-86)

Таблица 6. Уголки стальные неравнополочные (ГОСТ 8509-86)

| Номер уголка | Размеры, мм | Масса 1 м, кг | ||

| В | b | l | ||

| 2,5/1,6 | 25 | 16 | 3 | 0,91 |

| 3,2/2 | 32 | 20 | 3 | 1,17 |

| 4 | 1,52 | |||

| 4/2,5 | 40 | 25 | 3 | 1,48 |

| 4 | 1,94 | |||

| 4,5/2,8 | 45 | 28 | 3 | 1,68 |

| 4 | 2,2 | |||

| 5/32 | 50 | 32 | 3 | 1,9 |

| 4 | 2,44 | |||

| 56/3,6 | 56 | 36 | 4 | 2,81 |

| 5 | 3,46 | |||

| 6,3/4 | 63 | 40 | 4 | 3,17 |

| 5 | 3,91 | |||

| 6 | 4,63 | |||

| 8 | 6,03 | |||

| 7/4,5 | 70 | 45 | 5 | 4,39 |

| 7,5/5 | 75 | 60 | 5 | 4,79 |

| 6 | 5,59 | |||

| 8 | 7,43 | |||

| 8/5; 9/5,6 | 80 | 50 | 5 | 4,99 |

| 6 | 5,92 | |||

| 10/6,3 | 90 | 56 | 5,5 | 6,17 |

| 6 | 6,7 | |||

| 8 | 8,77 | |||

| 10/6,3 | 100 | 63 | 6 | 7,653 |

| 7 | 8,7 | |||

| 8 | 9,87 | |||

| 10 | 12,14 | |||

| 11/7 | 110 | 70 | 6,5 | 8,98 |

| 12,5/8 | 125 | 80 | 8 | 10,93 |

| 7 | 11,04 | |||

| 8 | 12,58 | |||

| 10 | 15,47 | |||

| 12 | 18,34 | |||

| 14/9 | 140 | 89 | 8 | 14,13 |

| 10 | 17,46 | |||

| 16/10 | 160 | 100 | 9 | 17,96 |

| 10 | 19,85 | |||

| 12 | 23,58 | |||

| 14 | 27,26 | |||

| 18/11 | 180 | 110 | 10 | 22,2 |

| 12 | 26,4 | |||

| 20/12 | 200 | 125 | 11 | 27,37 |

| 12 | 29,74 | |||

| 14 | 34,43 | |||

| 16 | 39,07 | |||

Таблица 7. Балки двутавровые (ГОСТ 8239-72)

| Номер балки | Масса 1 м, кг | Номер балки | Масса 1 м, кг | Номер балки | Масса 1 м, кг |

| 10 | 9,46 | 22 | 24 | 33 | 42,2 |

| 12 | 11,5 | 22а | 25,8 | 36 | 48,6 |

| 14 | 13,7 | 24 | 27,3 | 40 | 57 |

| 16 | 15,9 | 24а | 29,4 | 45 | 66,5 |

| 18 | 18,4 | 27 | 31,5 | 50 | 78 |

| 18а | 19,9 | 27а | 33,9 | 55 | 92,6 |

| 20 | 21 | 30 | 36,5 | 60 | 108 |

| 20а | 2,7 | 30а | 39,2 |

Таблица 8. Швеллеры (ГОСТ 8240-72)

| Номер профиля | Масса 1 м, кг | Номер профиля | Масса 1 м, кг | Номер профиля | Масса 1 м, кг |

| 5 | 4,84 | 16а | 15,3 | 24 | 24 |

| 6,5 | 5,9 | 18 | 16,3 | 24а | 25,8 |

| 8 | 7,05 | 18a | 17,4 | 27 | 27,7 |

| 10 | 8,59 | 20 | 18,4 | 30 | 31,8 |

| 12 | 10,4 | 20a | 19,8 | 33 | 36,5 |

| 14 | 12,3 | 22 | 21 | 36 | 41,9 |

| 14а | 13,3 | 22a | 22,6 | 40 | 48,3 |

| 16 | 14,2 |

Таблица 9. Сталь квадратная (ГОСТ 2591-88)

| Сторона квадрата, мм | Масса 1 м профиля, кг | Сторона квадрата, мм | Масса 1 м профиля, кг |

| 6 | 0,283 | 32 | 8,04 |

| 7 | 0,385 | 34 | 9,07 |

| 8 | 0,502 | 35 | 9,62 |

| 9 | 0,636 | 36 | 10,17 |

| 10 | 0,785 | 38 | 11,24 |

| 11 | 0,950 | 40 | 12,56 |

| 12 | 1,13 | 45 | 15,90 |

| 13 | 1,33 | 46 | 16,61 |

| 14 | 1,54 | 48 | 18,09 |

| 15 | 1,77 | 50 | 19,62 |

| 16 | 2,01 | 52 | 21,23 |

| 17 | 2,27 | 55 | 23,75 |

| 18 | 2,54 | 58 | 26,40 |

| 19 | 2,82 | 60 | 28,26 |

| 20 | 3,14 | 63 | 31,16 |

| 21 | 3,46 | 65 | 33,17 |

| 22 | 3,80 | 70 | 38,47 |

| 24 | 4,52 | 75 | 44,16 |

| 25 | 4,91 | 80 | 50,24 |

| 26 | 5,30 | 85 | 56,72 |

| 27 | 5,72 | 90 | 63,58 |

| 28 | 6,15 | 93 | 67,90 |

| 29 | 6,60 | 95 | 70,85 |

| 30 | 7,06 | 100 | 78,50 |

Таблица 10. Сталь круглая (ГОСТ 2590-88)

| Диаметр, мм | Масса 1 м, кг | Диаметр, мм | Масса 1 м, кг |

| 5 | 0,154 | 45 | 12,48 |

| 5,5 | 0,186 | 48 | 14,20 |

| 6 | 0,222 | 50 | 15,42 |

| 6,3 | 0,245 | 53 | 17,32 |

| 6,5 | 0,260 | 56 | 19,33 |

| 8 | 0,395 | 60 | 22,19 |

| 9 | 0,499 | 63 | 24,47 |

| 10 | 0,616 | 65 | 26,05 |

| 11 | 0,746 | 70 | 30,21 |

| 12 | 0,888 | 75 | 34,68 |

| 13 | 1,040 | 80 | 39,46 |

| 14 | 1,210 | 85 | 44,55 |

| 15 | 1,390 | 90 | 49,94 |

| 16 | 1,580 | 95 | 55,64 |

| 17 | 1,78 | 100 | 61,65 |

| 18 | 2,00 | 110 | 74,60 |

| 19 | 2,23 | 120 | 88,78 |

| 20 | 2,47 | 125 | 96,33 |

| 21 | 2,72 | 130 | 104,20 |

| 22 | 2,98 | 140 | 120,84 |

| 24 | 3,55 | 150 | 138,72 |

| 25 | 3,85 | 160 | 157,83 |

| 26 | 4,17 | 170 | 178,18 |

| 28 | 4,83 | 180 | 199,76 |

| 30 | 5,55 | 190 | 222,57 |

| 34 | 7,13 | 200 | 246,62 |

| 36 | 7,99 | 210 | 271,89 |

| 38 | 8,90 | 220 | 298,40 |

| 40 | 9,87 | 240 | 355,13 |

| 42 | 10,88 | 250 | 385,34 |

Таблица 11. Типы сечений стальных профилированных листов (ГОСТ 24045-94)

Таблица 12. Несущая способность монолитных железобетонных плит в опалубке из стального профлиста

Примечание. Расход бетона — 0,096 м3 на 1 м2 плиты, расход профлиста — 12,5 кг на 1 м2 плиты.

Таблица 13. Сталь полосовая (ГОСТ 103-76)

| Ширина полосы, мм | Масса 1 м полосы, кг, при толщине а, мм | |||||||||

| 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 14 | |

| 20 | 0,63 | 0,78 | 0,94 | 1,10 | 1,26 | 1,21 | 1,57 | 1,73 | 1,88 | 2,20 |

| 22 | 0,69 | 0,86 | 1,04 | 1,21 | 1,38 | 1,55 | 1,73 | 1,90 | 2,07 | 2,42 |

| 25 | 0,78 | 0,98 | 1,18 | 1,37 | 1,57 | 1,77 | 1,96 | 2,16 | 2,36 | 2,75 |

| 28 | 0,88 | 1,10 | 1,32 | 1,54 | 1,76 | 1,98 | 2,20 | 2,42 | 2,64 | 3,08 |

| 30 | 0,94 | 1,18 | 1,41 | 1,65 | 1,88 | 2,12 | 2,36 | 2,59 | 2,83 | 3,30 |

| 32 | 1,00 | 1,26 | 1,51 | 1,76 | 2,01 | 2,26 | 2,51 | 2,76 | 3,01 | 3,52 |

| 36 | 1,13 | 1,41 | 1,70 | 1,98 | 2,26 | 2,54 | 2,83 | 3,11 | 3,39 | 3,96 |

| 40 | 1,26 | 1,57 | 1,88 | 2,20 | 2,51 | 2,83 | 3,14 | 3,45 | 3,77 | 4,40 |

| 45 | 1,41 | 1,77 | 2,12 | 2,47 | 2,83 | 3,18 | 3,53 | 3,89 | 4,24 | 4,95 |

| 50 | 1,57 | 1,96 | 2,36 | 2,75 | 3,14 | 3,53 | 3,92 | 4,32 | 4,71 | 5,50 |

| 60 | 1,88 | 2,36 | 2,83 | 3,30 | 3,77 | 4,24 | 4,71 | 5,18 | 5,65 | 6,59 |

| 70 | 2,20 | 2,75 | 3,30 | 3,85 | 4,40 | 4,95 | 5,50 | 6,04 | 6,59 | 7,69 |

| 80 | 2,51 | 3,14 | 3,77 | 4,40 | 5,02 | 5,65 | 6,28 | 6,91 | 7,54 | 8,79 |

| 100 | 3,14 | 3,02 | 4,71 | 5,50 | 6,28 | 7,06 | 6,85 | 8,65 | 9,42 | 10,99 |

Таблица 14. Трубы стальные бесшовные горячекатаные (ГОСТ 8732-78)

| Наружный диаметр, мм | Вес 1 м, кг, при толщине стенки, мм | |||||||||

| 2,5 | 2,8 | 3 | 3,5 | 4,0 | 4,5 | 5 | 5,5 | 6,0 | 7,0 | |

| 25 | 1,39 | 1,53 | 1,63 | 1,86 | 2,07 | 9,28 | 2,47 | 2,64 | 2,81 | 3,11 |

| 28 | 1,57 | 1,74 | 1,85 | 2,11 | 2,37 | 2,61 | 2,84 | 3,05 | 3,26 | 3,63 |

| 32 | 1,76 | 2,02 | 2,15 | 2,46 | 2,76 | 3,05 | 3,33 | 3,59 | 3,85 | 4,32 |

| 38 | 2,19 | 2,43 | 2,59 | 2,98 | 3,35 | 3,72 | 4,07 | 4,41 | 4,74 | 5,35 |

| 42 | 2,44 | 2,7 | 2,89 | 3,32 | 3,75 | 4,16 | 4,56 | 4,95 | 5,33 | 6,04 |

| 45 | 2,62 | 2,91 | 3,11 | 3,58 | 4,04 | 4,49 | 4,93 | 5,36 | 5,77 | 6,56 |

| 50 | 2,93 | 3,25 | 3,48 | 4,01 | 4,54 | 5,05 | 5,55 | 6,04 | 6,51 | 7,42 |

| 54 | — | — | 3,77 | 4,36 | 4,93 | 5,49 | 6,04 | 6,58 | 7,1 | 8,11 |

| 57 | — | — | 4 | 4,62 | 5,23 | 5,83 | 6,41 | 6,99 | 7,55 | 8,63 |

| 60 | — | — | 4,22 | 4,88 | 5,52 | 6,16 | 6,78 | 7,39 | 7,99 | 9,15 |

| 63,5 | — | — | 4,48 | 5,18 | 5,87 | 6,55 | 7,21 | 7,87 | 8,51 | 9,75 |

| 68 | — | — | 4,81 | 5,57 | 6,31 | 7,05 | 7,77 | 8,48 | 9,17 | 10,53 |

| 70 | — | — | 4,96 | 5,74 | 6,51 | 7,27 | 8,01 | 8,75 | 9,47 | 10,88 |

| 73 | — | — | 5,18 | 6 | 6,81 | 7,6 | 8,38 | 9,16 | 9,91 | 11,39 |

| 76 | — | — | 5,4 | 6,26 | 7,1 | 7,93 | 8,75 | 9,5 | 10,36 | 11,91 |

| 83 | — | — | — | 6,86 | 7,79 | 8,71 | 9,62 | 10,51 | 11,36 | 13,12 |

| 89 | — | — | — | 7,38 | 8,38 | 9,38 | 10,36 | 11,33 | 12,28 | 14,16 |

| 95 | — | — | — | 7,9 | 8,98 | 10,04 | 11,10 | 12,14 | 13,17 | 15,19 |

Таблица 15. Трубы стальные водогазопроводные (газовые) ГОСТ 3262-75

Глава 15. Металлы и металлические изделия

Металламиназывают вещества, характерными свойствами которых являются высокая прочность, пластичность, тепло- и электропроводность, особый блеск, называемый металлическим.

Металлические элементы составляют почти 3/4 всех существующих в природе элементов, но не все находят широкое применение в строительстве. Некоторые из них встречаются очень редко. Из наиболее ценных и важных для техники и строительства металлов лишь немногие содержатся в земной коре в больших количествах: алюминий, железо, магний, титан и др. В строительстве металлы применяются в виде металлопроката и металлических изделий.

Металлы, применяемые в строительстве, делят на две группы — черные и цветные.

Черные металлыпредставляют собой сплав железа с углеродом. Кроме того, в них могут содержаться в большем или меньшем количестве и другие химические элементы (кремний, марганец, сера, фосфор). С целью придать черным металлам специфические свойства в их состав вводят улучшающие или легирующие добавки (никель, хром, медь и др.). Черные металлы в зависимости от содержания углерода подразделяют на чугуны и стали.

Чугун — железоуглеродистый сплав с содержанием углерода 2–4,3%. В зависимости от назначения различают чугуны литейные, чугуны передельные и чугуны специальные. Литейные чугуны применяют для отливки различных строительных деталей; предельные — используют для производства стали; специальные чугуны — в качестве добавок при производстве стали и чугунного литья специального назначения.

Сталь — ковкий железоуглеродистый сплав с содержанием углерода до 2%. В зависимости от способа получения стали разделяют на мартеновские, конвертерные и электростали. По химическому составу в зависимости от входящих в сплав химических элементов стали бывают углеродистые и легированные. К углеродистым сталям относят сплавы железа с углеродом и примесями марганца, кремния, серы и фосфора. Углеродистую сталь, полученную различными способами, по характеру застывания принято разделять на спокойную, полуспокойную и кипящую. Легированными называют стали, в состав которых входят легирующие добавки (никель, хром, вольфрам, молибден, медь, алюминий и др.).

По назначению стали могут быть конструкционные, применяемые для изготовления различных строительных конструкций и деталей машин, специальные, характеризующиеся высокой жаро- и износостойкостью, а также коррозионной стойкостью, и инструментальные.

Цветные металлыв чистом виде весьма редко используют в строительстве. Значительно чаще находят применение сплавы цветных металлов, которые по истинной плотности разделяют на легкие и тяжелые.

Легкие сплавы получают на основе алюминия или магния. Наиболее распространенными легкими сплавами являются алюминиево-марганцевые, алюминиево-кремнеземистые, алюминиево-магниевые и сплавы дюралюминия. Их используют для несущих (фермы и др.) и ограждающих (оконные переплеты и др.) конструкций зданий и сооружений.

Тяжелые сплавы получают на основе меди, олова, цинка, свинца. Среди тяжелых сплавов в строительстве применяют бронзу (сплав меди с оловом или сплав меди с алюминием, железом и марганцем) и латунь (сплав меди с цинком). Из этих сплавов изготовляют архитектурные детали и санитарно-техническую арматуру.

Изделия из чугуна

Чугунные изделия.В современном гражданском, промышленном, сельскохозяйственном и транспортном строительстве широко используют чугунные изделия. Среди них в первую очередь следует назвать санитарно-технические изделия и оборудование, например отопительные радиаторы, ванны, мойки, вентили. Чугунные трубы применяют для стояков санитарно-технических кабин, канализационных сетей, для отвода промышленных вод и т. д.

Чугунные литые изделия изготовляют различными способами, среди которых наиболее простым является литье в формы. Прогрессивные способы литья чугуна — под давлением и центробежный. Из серого чугуна путем отливки получают элементы строительных конструкций, работающих на сжатие: колонны, опорные подушки, арки, своды, тюбинги метрополитена, плиты для полов промышленных зданий и т. п. Его используют для литья труб печных приборов (топочные дверцы, задвижки, колосники), а также арматурно-художественных изделий.

Виды и свойства сталей

Стали для строительных конструкций разделяют на виды и маркируют условными обозначениями, в которых отражается состав и назначение стали, механические и химические свойства, способы изготовления и раскисления.

Маркировка сталей.По стандарту марку углеродистой стали обыкновенного качества обозначают буквами Ст и цифрами от 0 до 7. Качественные углеродистые стали маркируют двузначными цифрами, которые показывают содержание углерода в сотых долях процента (0,8; 25 и т. д.). В обозначение марок кипящей стали добавляют “кп”, полуспокойной — “пс”, спокойной — “сп”, например Ст3сп, Ст5пс, Ст2кп.

В отличие от маркировки углеродистых сталей буквы в марке низколегированных сталей показывают наличие в стали легирующих примесей, а цифры — их среднее содержание в процентах; предшествующие буквам цифры показывают содержание углерода в сотых долях процента. Для маркировки стали каждому легирующему элементу присвоена определенная буква: кремний — С, марганец — Г, хром — X, никель — Н, молибден — М, вольфрам — В, алюминий — Ю, медь — Д, кобальт — К. Первые цифры марки обозначают среднее содержание углерода (в сотых долях процента для инструментальных и нержавеющих сталей); затем буквой указан легирующий элемент и последующими цифрами — его среднее содержание, например сталь 3X13 содержит 0,3% — С и 13% — Сr, марки 2Х17Н2 — 0,2% — С, 17% — Сr и 2% — Ni.

Углеродистые стали.Сталь углеродистая обыкновенного качества — сплав железа с углеродом. В ее составе также присутствуют в небольшом количестве примеси: кремний, марганец, фосфор и сера, каждая из которых оказывает определенное влияние на механические свойства стали. В сталях обыкновенного качества, применяемых в строительстве, углерода содержится 0,06–0,62%. Стали с низким содержанием углерода характеризуются высокой пластичностью и ударной вязкостью. Повышенное содержание углерода придает стали хрупкость и твердость.

Наиболее широко в строительстве используют сталь марки Ст3, которая идет на изготовление металлических конструкций гражданских и промышленных зданий и сооружений, опор линии электропередач, резервуаров и трубопроводов, а также арматуры железобетона.

Легированные стали.Низколегированные стали наиболее часто применяют в строительстве. Содержание углерода в низколегированных сталях не должно превышать 0,2%, при большем количестве понижаются пластичность и коррозионная стойкость, а также ухудшается свариваемость стали. Легирующие добавки влияют на свойства стали следующим образом: марганец увеличивает прочность, твердость и сопротивление стали износу; кремний и хром повышают прочность и жаростойкость; медь — стойкость стали к атмосферной коррозии; никель способствует улучшению вязкости без снижения прочности. Низколегированные стали имеют более высокие механические свойства, чем малоуглеродистые. Стали, содержащие никель, хром и медь, высокопластичны, хорошо свариваются, их с успехом используют для сварных и клепаных конструкций промышленных и гражданских зданий, пролетных строений мостов, нефтерезервуаров, труб и т. д.

Изделия из стали

Металлообрабатывающая промышленность выпускает обширную номенклатуру различных стальных изделий.

Профильную стальприменяют для изготовления при помощи сварки или клепки разнообразных стальных строительных конструкций (каркасы и фермы промышленных и гражданских зданий, пролетные строения мостов, опоры ЛЭП, фонари освещения зданий и т. д.). Кроме того, из прокатной и штампованной стали специальных профилей выполняют оконные переплеты промышленных и общественных зданий.

Прокатную сталь квадратного сечения, а также полосовую сталь используют в строительстве для различных целей. Круглую сталь, в основном, употребляют в качестве арматуры для железобетона.

Прокатная листовая сталь имеет ряд разновидностей: прокатная толстолистовая шириной 600–3800 и толщиной 4–160 мм; прокатная тонколистовая шириной 600–1400 и толщиной 0,5–4 мм; листовая кровельная, в том числе оцинкованная, шириной 510–1500 и толщиной 0,5–2 мм, а также листовая волнистая и рифленая.

Прокатную сталь для шпунтованных свай выпускают разнообразных профилей; ее применяют для гидротехнического строительства.

Стальные трубы цельнотянутые и сварные 059–1620 мм используют для магистральных газо- и нефтепроводов, водоснабжения, отопления и других целей.

Мелкие стальные изделия в виде болтов, гаек, шайб, заклепок широко применяют при изготовлении из прокатных стальных профилей разнообразных строительных конструкций. Любое строительство в настоящее время не обходится без стальных крепежных изделий — шурупов, винтов, гвоздей, скоб, а также без скобяных изделий, необходимых для комплектации дверных и оконных блоков, санитарно-технических кабин (петли, ручки, замки и др.).

Рис. 15.1. Стальная арматура для железобетона:

а, б — горячекатаные стержни периодического профиля; в — холоднотянутая профилированная проволока; г — арматурная сетка; д — арматурный каркас.

Стальная арматура.Большое количество стали используют в качестве арматуры в железобетоне. В среднем для получения 1 м 3 железобетона требуется 50–100 кг стали. Для армирования железобетона используют стальные стержни и проволоку как непосредственно, так и в виде сеток и каркасов, изготовляемых в основном заводским методом.

В зависимости от условий применения арматуру подразделяют на ненапрягаемую, используемую для обычного армирования, и напрягаемую, используемую в предварительно напряженном железобетоне.

Стержневая арматурная сталь представляет собой горячекатаные стержни диаметром 06–80 мм. В зависимости от марки стали и соответственно от физико-механических показателей стержневая арматура делится на шесть классов.С повышением класса увеличивается предел прочности и снижается относительное удлинение при разрыве арматурной стали.

В зависимости от механических свойств стержневую арматуру разделяют на классы с условным обозначением А. Условные обозначения классов горячекатаной арматурной стали: А-1, А-2, А-3, А-4 и др. При обозначении класса термически упрочненной арматурной стали к индексу “А” добавляют индекс “т”, например Ат-3. Сталь, упрочненную вытяжкой, обозначают по классу исходной горячекатаной стали, но при этом добавляют еще индекс “в”, например Ав-3.

Арматурные стержни класса А-1 — гладкие, А-2–А-6 — периодического профиля (рис. 15.1 а, б), что улучшает их сцепление с бетоном. Стержневую арматуру диаметром более 10 мм поставляют в виде прутков длиной от 6 до 18 м; диаметром 6–9 мм (называемую катанкой) — в бухтах и выпрямляют в стержни на месте применения.

Стальную арматурную проволоку изготовляют двух классов: В-1 — из низкоуглеродистой стали (предел прочности 550–580 МПа) и В-2 — из высокоуглеродистой или легированной стали (предел прочности 1300–1900 МПа).

Проволока класса В-1 предназначена для армирования бетона без предварительного напряжения, В-2 — для предварительного напряженного армирования. Если на проволоке делают рифления для улучшения сцепления с бетоном (рис. 15.1 в), то в обозначении добавляют букву “р” (например Вр-1 или Вр-2).

Из стальной арматурной стали изготовляют также арматурные сетки и каркасы (рис. 15.1 г, д), нераскручивающиеся пряди (трех-, семи- и двенадцатипроволочные) марок П-3, П-7 и П-12 и стальные канаты. Канаты и пряди используют для напряженной арматуры.

Арматурную сталь необходимо хранить в закрытых помещениях или под навесом на стеллажах раздельно по видам и маркам стали, а также по диаметрам. При этом рекомендуется следить за сохранностью на торцах стальных стержней разных марок меток, сделанных несмываемыми красками, за сохранностью заводских бирок, прикрепленных к пучкам, пакетам и моткам арматурной стали. При хранении арматурной стали необходимо предохранять ее от загрязнения и коррозии.

Свойства металлических изделий

Свойства металлических изделий зависят от металлов, входящих в их состав. Речь идет про тепло- и электропроводность, хрупкость или, наоборот, пластичность, а также свариваемость, ковкость и другие. Металлические изделия широко используются как в промышленности, так и в быту.

Выбор металлов определяется назначением изделия и тем, в каких условиях оно будет эксплуатироваться. Более подробно о свойствах металлических изделий читайте в нашем материале.

Общая характеристика металлических изделий

Современная металлургическая промышленность предлагает большое разнообразие видов металлических изделий. К самым распространенным из них относится металлический прокат, то есть изделия, которые производят на специальных станках методом горячей либо холодной прокатки.

Все разновидности металлического проката объединяются общим понятием «сортамент». Сортамент принято разделять на четыре группы: листовой, сортовой, трубы и специальные виды проката. К последним относятся бандажи, колеса, шары, периодические и гнутые профили. По способу обработки поверхности выделяют калиброванный, шлифованный, зеркальный и матовый сортамент.

Говоря о свойствах металлических изделий, стоит отметить, что сортовой прокат обладает самой разнообразной номенклатурой, где принято выделять простые и фасонные профили.

Прокатные цеха изготавливают примерно две тысячи размеров простых профилей, более тысячи фасонных общего потребления, а также около полутора тысяч размеров профилей специального назначения. Простыми называют профили с сечением в виде геометрических фигур, таких как круг, полукруг, овал, сегмент, шестигранник, квадрат, треугольник, полоса плоского сечения, пр.

Прокат сложного поперечного сечения обозначают как фасонные профили. В данной группе выделяют профили общего или массового потребления и специального назначения. К первым относятся уголки, швеллеры, двутавровые балки, шестигранные профили, пр. Тогда как вторые представлены трамвайными и железнодорожными рельсами широкой и узкой колеи, профилями сельскохозяйственного машиностроения, нефтяной и электропромышленности, пр. Из цветных металлов обычно производятся простые профили.

Размеры являются еще одним важным нюансом, о котором не стоит забывать, говоря на тему свойств металлических изделий. Сортовой прокат делят на:

- Крупный. Сюда относят круглую сталь диаметром 80–250 мм, квадратную со стороной 70–200 мм, периодические арматурные профили № 70–80, угловая сталь с шириной полок 90–250 мм, швеллеры и двутавровые балки обычные и облегченные высотой 360–600 мм. Также в эту категорию входят специальные широкополочные двутавры и колонные профили высотой в пределах 1 000 мм, шестигранная сталь до № 100, железнодорожные рельсы массой 43–75 кг на метр длины изделия, полосовая сталь шириной не более 250 мм, пр.

- Средний. Речь идет о круглой стали диаметром 32–75 мм, квадратной со стороной 32–65 мм и шестигранной до № 70. Здесь же представлен стальной периодический арматурный профиль № 32–60, двутавровые балки высотой до 300 мм, швеллеры высотой 100–300 мм, рельсы узкой колеи Р18 – Р24, штрипсы с сечением до 8×145 мм и фасонные профили.

- Мелкий. Такая круглая сталь имеет диаметр 10–30 мм, квадратная со стороной 3,2–31 мм, сюда же относят периодический арматурный профиль.

В качестве элементов строительных конструкций применяют листовую и сортовую сталь. Нередко используют вторичные профили, то есть сварные, для изготовления которых соединяют полосы или листы, и гнутые. Для изготовления вторых прибегают к холодной гибке полос и листов.

Технологические свойства металлических изделий

Технологические свойства металлов являются частью их общих физико-химических свойств. Их важно учитывать во время проектирования и производства изделий с улучшенными характеристиками для данного металла или сплава.

Вот ключевые технологические свойства материалов и металлических изделий:

- Обрабатываемость резанием. Предполагает возможность обработки металла или сплава при помощи резца, абразива. Для оценки этого показателя учитывают скорость затупления резца во время работы на определенных режимах резания при получении поверхности необходимой шероховатости. Данный параметр фиксируют в процентах от обрабатываемости стали или свинцовистой латуни повышенной обрабатываемости резанием – здесь все зависит от того, идет речь о сталях или о медных сплавах.

- Обрабатываемость давлением в горячем и холодном состоянии. Для замера данного показателя используют различные технологические пробы: на осадку, на изгиб, на вытяжку сферической лунки, пр. Обязательно учитываются пластичность, твердость, упрочнение материала при конкретной температуре обработки.

- Свариваемость. Так называют способность металлов и сплавов образовывать неразъемные соединения, соответствующие необходимым механическим характеристикам. Для оценки свариваемости сопоставляют качества сварных соединений со свойствами основного материала металлического изделия. Чем больше методов сварки может использоваться при работе с конкретным металлом и чем шире выбор среди режимов такой обработки, тем выше показатель свариваемости. Данную характеристику проверяют за счет рассмотрения структуры, механических свойств, вероятности растрескивания металла шва в зоне шва.

- Литейные свойства. Речь идет о сочетании таких показателей, как температура плавления, кипения, заливки и кристаллизации, плотность и жидкотекучесть расплава, литейная усадка, пр.

- Жидкотекучесть представляет собой способность металла заполнять литейную форму и зависит от вязкости, поверхностного натяжения, температуры заливки расплава. Если этот показатель высокий, удается легко заполнить расплавом сложную литейную форму.

- Усадка является разницей между моделью и отливкой в соответствии с их линейными размерами. Чем она ниже, тем меньше вероятность, что в металле появятся усадочные раковины.

- Пластичность, также известная как деформируемость, обозначает способность металла изменять форму в результате гибки, ковки, штамповки, прессования таким образом, чтобы не страдала целостность материала заготовки. За счет оптимальных показателей и учета данного свойства удается производить металлические изделия без видимых и скрытых дефектов.

- Упрочняемость металлов и сплавов зависит от их способности становиться более прочными в результате термической, механической обработки.

- Закаливаемость – это повышение твердости стали в процессе закалки. Есть разновидности металла с плохой закаливаемостью – они остаются недостаточно твердыми после подобной обработки.

- Диамагнетики – выталкиваются из магнитного поля и ослабляют его.

- Парамагнетики – втягиваются в магнитное поле, усиливают его, но незначительно.

- Ферромагнетики – способны серьезно усиливать магнитное поле.

- цветные металлы;

- чугун;

- нержавеющую сталь.

- Прокаливаемость – так называют глубину проникновения закалки при обработке массивных изделий. Дело в том, что разные слои металла охлаждаются неравномерно: его поверхность, которая вступает в контакт с закалочной жидкостью, остывает быстрее остального объема. Вполне логично, что медленнее всего остывает центр изделия. Чем выше критическая скорость закалки, тем ниже прокаливаемость стали.

Углеродистые стали отличаются высокой критической скоростью, из-за чего страдает прокаливаемость. Учитывая данное свойство, их не используют для производства массивных металлических изделий, так как здесь важны хорошие механические характеристики по всему сечению. Для таких целей обычно выбирают легированную сталь, поскольку она отличается более высокой прокаливаемостью.

Термическое старение предполагает изменение растворимости углерода в железе в зависимости от температуры. Деформационное старение происходит в сплаве, подвергнутом пластической деформации при температуре ниже показателя рекристаллизации. В обычных условиях подобный процесс занимает не менее 15 суток, тогда как при +200…+350 °C на него уходит несколько минут.

Перед проведением искусственного старения закаленных и отпущенных при низкой температуре изделий осуществляют механическую обработку при +100…+180 °C. Последняя предполагает выдержку в течение 18–35 часов и постепенное охлаждение. Естественное старение происходит на открытом воздухе под навесом, где металлические изделия меняют свои свойства на фоне перепадов температуры, влажности, давления воздуха. На весь процесс уходит от трех месяцев до двух лет. Именно так защищают от дальнейших изменений станины прецизионных станков, корпусные детали ответственного назначения, рамы роялей и пианино. В результате снижается внутреннее напряжение металлов, стабилизируются размеры и форма заготовки.

Механические свойства металлических изделий

Речь идет о характеристиках материала, позволяющих ему противостоять воздействию внешних сил. Такие нагрузки бывают статическими, динамическими или циклическими, то есть повторно-переменными. По направлению действия силы принято выделять деформации растяжения, сжатия, изгиба, скручивания и среза. В реальной жизни изделие испытывает на себе воздействие сразу нескольких сил, при этом возникает упругая или пластическая деформация. Первая является обратимой, тогда как вторая необратима.

Основными механическими свойствами металлических изделий считаются прочность, твердость, пластичность, упругость, вязкость. Также на производствах определяют усталость или выносливость металлов, ползучесть и другие показатели.

VT-metall предлагает услуги:

Лазерная резка металла Гибка металла Порошковая покраска металла Сварочные работы

Статические испытания на растяжение позволяют оценить следующие прочностные свойства материала: предел пропорциональности, упругости, текучести, прочности. Также рассматривается пластичность, которая предполагает относительное удлинение и относительное сужение образца. Для испытания используют образцы, отвечающие требованиям ГОСТ по форме и размерам. В процессе проверки на растяжение их растягивают до разрыва при помощи плавно возрастающей нагрузки. А напряжение, при котором происходит течение пластичного металла/сплава, является пределом текучести и выражается в МПа.

Рекомендуем статьи по металлообработке

Твердостью называют способность твердого тела противостоять внедрению в его поверхность другого более твердого тела. На производствах в этом случае принято пользоваться тремя методами испытания – все они названы в честь своих изобретателей. Речь идет о методах Бринелля (НВ), Роквелла (HRA, HRB, HRC) и Виккерса (HV). Они позволяют косвенно судить о прочности материалов, стойкости к износу. Также перечисленные подходы дают возможность контролировать качество и сохранение необходимых свойств металлических изделий после термического и химико-термического воздействия и обработки давлением.

Способность металлов сопротивляться ударным, циклическим (повторно-переменным) нагрузкам и нагрузкам при высоких температурах считаются основными свойствами.

Для определения ударной вязкости прибегают к помощи маятниковых копров, где перебивается стандартный образец с надрезом. По работе, затраченной на излом образца (в ДЖ), можно судить об ударной вязкости металла или сплава (KCU, KCV и КСТ).

Циклические испытания на усталость помогают оценить те материалы и детали оборудования, которые испытывают многократные повторно-переменные нагрузки. Речь идет о нагружении – разгружении, растяжении – сжатии, закручивании в противоположные стороны, пр. Усталостному разрушению подвержены, например, пружины, рессоры, валы, шатуны. Способность материала противостоять усталости называют выносливостью. Она оценивается числом циклов нагрузка – разгрузка, которые металл способен выдержать до наступления усталостного разрушения.

Функционирование деталей в условиях высокой температуры и нагрузки приводит к ползучести материала. Тогда наиболее значимым свойством металлического изделия становится стойкость сплава к ползучести.

Физические свойства металлических изделий

В стандартных условиях все металлы, кроме франция и ртути, имеют твердое состояние. Нагревание до определенной температуры приводит к их плавлению, а достижение еще более высоких показателей вызывает переход в газообразное состояние. Твердость, температура плавления металлов зависят от их пространственной кристаллической решетки. Наиболее мягкими являются щелочные металлы – их можно разрезать даже ножом. Самыми твердыми считаются металлы VIВ-группы, главным представителем которой является хром. По твердости он близок к алмазу и может резать стекло.

Такое свойство металлических изделий, как электропроводность, объясняется наличием в металле свободных электронов – наложение электрического тока приводит к их направленному перемещению. Металлы являются проводниками первого рода, так как сохраняют изначальную структуру при проведении тока. Нагревание приводит к снижению электропроводности, поскольку колебательное движение ионов усиливается, соответственно, перемещение электронов затрудняется. Охлаждение позволяет повысить электропроводность, при абсолютном нуле она стремится к бесконечности. Данное явление принято называть сверхпроводимостью.

Теплопроводность представляет собой характеристику, которая обеспечивается взаимодействием электронов проводимости с ионами, расположенными в узлах кристаллической решетки. Описанная выше электропроводность и теплопроводность взаимосвязаны – если у металла высокий первый показатель, то и второй находится на аналогичном уровне.

Пластичность – это легкость деформации металлов, которая проявляется наиболее ярко при высоких температурах. Дело в том, что под внешним воздействием одни слои в кристаллах легко перемещаются относительно других, что не приводит к разрыву. Данное свойство позволяет изготавливать такие металлические изделия, как листы, проволока, кроме того, металлы можно ковать и прессовать. Наиболее пластичны золото, серебро и медь. Чтобы произошла деформация материалов с механической прочностью, изделия из них должны испытывать серьезные нагрузки.

По плотности металлы делят на легкие и тяжелые. Если данный показатель ниже 5 г/см 3 , металл относят легким, при его превышении – к тяжелым. Самым легким является литий, его плотность составляет 0,53 г/см 3 , а самым тяжелым – осмий с плотностью 22,6 г/см 3 . Легкими считаются щелочные, щелочноземельные металлы, а еще бериллий, алюминий, скандий, иттрий и титан, тогда как все остальные называют тяжелыми.

Магнитные свойства имеют все металлические изделия, так как металлы являются магнетиками. Они изменяют либо приобретают магнитный момент под действием стороннего магнитного поля. Магнитные свойства измеряют при помощи остаточной индукции, коэрцитивной силы и магнитной проницаемости, также известной как магнитная восприимчивость.

На основе магнитных свойств металлы делят на три группы:

В первую категорию входят медь, серебро, золото, кремний, бериллий и металлы подгруппы цинка, галлия, германия. Они выделяются отрицательной магнитной восприимчивостью, а под действием внешнего магнитного поля в них возникает направленная навстречу ему намагниченность.

Ко второй группе относят металлы с небольшой положительной восприимчивостью, это преимущественно щелочные и щелочноземельные. Они намагничиваются в направлении внешнего поля. Ферромагнетики – это металлы с высокой магнитной восприимчивостью, а именно железо, кобальт, никель.

Нужно понимать, что существуют металлы и сплавы, которые не относятся ни к одной из данных групп. Это ряд редкоземельных металлов, которых называют антиферромагнетиками, и ферриты, то есть соединения оксида железа, пр.

Почему следует обращаться именно к нам

Мы с уважением относимся ко всем клиентам и одинаково скрупулезно выполняем задания любого объема.

Наши производственные мощности позволяют обрабатывать различные материалы:

При выполнении заказа наши специалисты применяют все известные способы механической обработки металла. Современное оборудование последнего поколения дает возможность добиваться максимального соответствия изначальным чертежам.

Для того чтобы приблизить заготовку к предъявленному заказчиком эскизу, наши специалисты используют универсальное оборудование, предназначенное для ювелирной заточки инструмента для особо сложных операций. В наших производственных цехах металл становится пластичным материалом, из которого можно выполнить любую заготовку.

Преимуществом обращения к нашим специалистам является соблюдение ими ГОСТа и всех технологических нормативов. На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

Благодаря опыту наших мастеров на выходе получается образцовое изделие, отвечающее самым взыскательным требованиям. При этом мы отталкиваемся от мощной материальной базы и ориентируемся на инновационные технологические наработки.

Мы работаем с заказчиками со всех регионов России. Если вы хотите сделать заказ на металлообработку, наши менеджеры готовы выслушать все условия. В случае необходимости клиенту предоставляется бесплатная профильная консультация.

Читайте также: