Металлы с упругими свойствами

Обновлено: 17.05.2024

Деформацией называется изменение размеров и формы тела под действием приложенных сил. Деформация делится на упругую и пластическую.

Упругая деформация. Упругой деформацией называют деформацию, влияние которой на форму, структуру и свойства тела полностью устраняется после прекращения действия внешних сил. Упругая деформация не вызывает заметных остаточных изменений в структуре и свойствах металла; под действием приложенной нагрузки происходит только незначительное относительное и полностью обратимое смещение атомов.

Пластическая деформация. При возрастании касательных напряжений выше определенной величины (предел или порог упругости) деформация становится необратимой. При снятии нагрузки устраняется лишь упругая составляющая деформации. Часть же деформации, которую называют пластической, остается.

Пластическая деформация в кристаллах может осуществляться скольжением и двойникованием. Скольжение (смещение) отдельных частей кристалла относительно друг друга происходит под действием касательных напряжений, когда эти напряжения в плоскости и в направлении скольжения достигают определенной критической величины (τк).

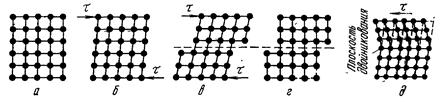

Схема упругой и пластической деформаций металла с кубической структурой, подвергнутого действию касательных напряжений, показана на рис. 18. Эта схема дает наглядное представление о смещении атомов в соседних плоскостях при сдвиге на одно межатомное расстояние.

Скольжение в кристаллической решетке протекает по плоскостям, и направлениям с наиболее плотной упаковкой атомов где величина сопротивлению сдвигу (τк) наименьшая, а сама величина τ значительна. Это объясняется тем, что расстояние между соседними атомными плоскостями наибольшее, т. е. связь между ними наименьшая.

Чем больше в металле возможных плоскостей и направлений скольжения, тем выше его способность к пластической деформации. Металлы, имеющие кубическую кристаллическую решетку, обладают высокой пластичностью, так как скольжение в них происходит во многих направлениях. Металлы с гексагональной плотноупакованной структурой менее пластичны и поэтому труднее, чем металлы с кубической структурой, поддаются прокатке, штамповке и другим способам деформации.

Процесс скольжения не следует, однако, представлять как одновременное передвижение одной части кристалла относительно другой. Такой жесткий или синхронный сдвиг потребовал бы напряжений, в сотни или даже тысячи раз превышающих те, при которых в действительности протекает процесс деформации.

Рис. 18. Схема упругой и пластической деформации металла под действием напряжения сдвига:

а – первоначальный кристалл; б – упругая деформация; в – увеличение упругой и пластической деформации, вызванных скольжением, при нагружении, большем предела упругости; г – напряжения, обусловившие появление сдвига (после сдвига сохранилась остаточная деформация); д – образование двойника.

Рис. 19. Движение краевой дислокации, приводящее к образованию ступеньки единичного сдвига на поверхности кристалла:

а – схема движения дислокации; б – краевая дислокация в кристаллической структуре; в – дислокация переместилась на дно; г – на два межатомных расстояния в решетке под влиянием приложенного напряжения; д – выход дислокации на поверхность и появление сдвига.

Скольжение осуществляется в результате перемещения в кристалле дислокаций, что показано на рис. 19. Чтобы дислокация из исходного положения 1 переместилась в соседнее положение 14, не нужно сдвигать всю верхнюю половину кристалла на одно межатомное расстояние.

Достаточно, чтобы произошли следующие перемещения атомов: атом 1 в положение атома 2, атом 3 — в 4, атом 5 — в 6, атом 7 — в 8, атом 9 — в 10, атом 11 — в 12, атом 13 — в 14, атом 15 — в 16 и атом 17 — в 18. Также смещаются атомы не только в плоскости чертежа, но и во всех атомных слоях, параллельных этой плоскости.

Незначительные перемещения атомов в области дислокации приводят к перемещению дислокаций на одно межатомное расстояние.

Следует иметь в виду, что перемещение дислокаций, образовавшихся в процессе кристаллизации, ограничено. Большие деформации возможны только вследствие того, что движение этих дислокаций вызывает появление или размножение большого количества новых дислокаций в процессе пластической деформации.

Двойникование. Пластическая деформация некоторых металлов, имеющих плотноупакованные решетки К12 и Г12, помимо скольжения, может осуществляться двойникованием, которое сводится к переориентировке части кристалла в положение, симметричное по отношению к первой части относительно плоскости, называемой плоскостью двойникования. Двойникование подобно скольжению сопровождается прохождением дислокаций сквозь кристалл.

При большой деформации в результате процессов скольжения зерна (кристаллиты) меняют свою форму. До деформации зерно имело округлую форму, после деформации в результате смещений по плоскостям скольжения зерна вытягиваются в направлении действующих сил τ, образуя волокнистую или слоистую структуру. Одновременно с изменением формы зерна внутри него происходит дробление блоков и увеличение угла разориентировки между ними.

Текстура деформации. При большой степени деформации возникает преимущественная кристаллографическая ориентировка зерен. Закономерная ориентировка кристаллитов относительно внешних деформирующих сил получила название текстуры (текстура деформации).

Наклеп. С увеличением степени деформации свойства, характеризующие сопротивление деформации (σв, σт, НВ и др.), повышаются, а способность к пластической деформации — пластичность (δ и φ) уменьшается. Это явление роста упрочнения получило название наклепа. Упрочнение металла в процессе пластической деформации (наклеп) объясняется увеличением числа дефектов кристаллического строения (дислокаций, вакансий, межузельных атомов).

Все дефекты кристаллического строения затрудняют движение дислокаций, а следовательно, повышают сопротивление деформации и уменьшают пластичность. Наибольшее значение имеет, увеличение плотности дислокаций, так как возникающее при этом взаимодействие между ними тормозит дальнейшее их перемещение. В результате деформации уменьшается плотность, сопротивление коррозии и повышается электросопротивление. Холодная деформация ферромагнитных металлов, например железа, повышает коэрцитивную силу и уменьшает магнитную проницаемость.

Свойства пластически деформированных металлов.

В результате холодного пластического деформирования металл упрочняется и изменяются его физические свойства — электросопротивление, магнитные свойства, плотность. Наклепанный металл запасает 5-10% энергии, затраченной на деформирование. Запасенная энергия тратится на образование дефектов решетки (например, плотность дислокаций возрастает до 10 9- 10 12 см -2 ) и на упругие искажения решетки. Свойства наклепанного металла меняются тем сильнее, чем больше степень деформации (рис. 20).

При деформировании увеличиваются прочностные характеристики (твердость;σв; σ0,2; σупр) и понижаются пластичность и вязкость (δ; φ; ан). Металлы интенсивно наклепываются в начальной стадии деформирования, после 40%-ной деформации механические свойства меняются незначительно. С увеличением степени деформации предел текучести растет быстрее предела прочности (временного сопротивления).

Обе характеристики у сильно наклепанных металлов сравниваются, а удлинение становится равным нулю. Такое состояние наклепанного металла является предельным, при попытке продолжить деформирование металл разрушается.

Путем наклепа твердость и временное сопротивление (предел прочности) удается повысить в 1,5-3 раза, а предел текучести — в 3-7 раз при максимально возможных деформациях. Металлы с ГЦК-решеткой упрочняются сильнее металлов с ОЦК-решеткой. Среди сплавов с ГЦК-решеткой сильнее упрочняются те, у которых энергия дефектов упаковки минимальна (например, интенсивно наклепываются аустенитная сталь; алюминиевая бронза с 7% А1; никель; а алюминий упрочняется незначительно).

Упрочнение при наклепе широко используют для повышения механических свойств деталей, изготовленных методами холодной обработки давлением. В частности, наклеп поверхностного слоя деталей повышает сопротивление усталости. Понижение пластичности при наклепе используют для улучшения обрабатываемости резанием вязких и пластичных материалов (сплавов алюминия, латуней и др.).

Влияние нагрева на структуру и свойства холоднодеформированных металлов.

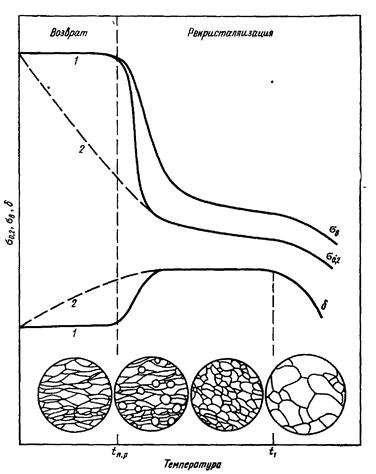

Неравновесная структура, созданная холодной деформацией у большинства металлов устойчива при комнатной температуре. Переход металла в более стабильное состояние происходит при нагреве. Процессы, происходящие при нагреве подразделяют на две основные стадии: возврат и рекристаллизацию; обе стадии сопровождаются выделением теплоты и уменьшением свободной энергии. Возврат происходит при относительно низких температурах, рекристаллизация — при более высоких.

Возвратом называют все изменения тонкой структуры и свойств, которые не сопровождаются изменением микроструктуры деформированного металла, т. е. размер и форма кристаллов при возврате не изменяются.

Рекристаллизацией называют зарождение и рост новых кристаллов с меньшим количеством дефектов строения; в результате рекристаллизации образуются совершенно новые, чаще всего, равноосные кристаллы.

Возврат. Стадию возврата, в свою очередь, разделяют на две возможные стадии: отдых и полигонизацию. Отдых при нагреве деформированных металлов происходит всегда, а полигонизация развивается лишь при определенных условиях.

Отдыхом холоднодеформированного металла называют стадию возврата, при которой вследствие перемещения атомов уменьшается количество точечных дефектов, в основном вакансий; в ряде металлов, таких как алюминий и железо, отдых включает также переползание дислокаций, которое сопровождается взаимодействием дислокаций разных знаков и приводит к заметному уменьшению их плотности. Перераспределение дислокаций сопровождается также уменьшением остаточных напряжений.

Отдых вызывает значительное уменьшение удельного электросопротивления и повышение плотности металла. Если при отдыхе уменьшается плотность дислокаций, то наблюдается уменьшение твердости и прочности металла (алюминий, железо); если плотность дислокаций при отдыхе не меняется, то отдых не сопровождается изменением механических свойств (медь, латунь, никель).

Полигонизация — это процесс разделения деформированных зерен металла на полигоны — области с малой плотностью дислокаций. Эти области называются блоками. Процесс полигонизации протекает в интервале температур отдых — рекристаллизация и заканчивается созданием блочной структуры.

Полигонизация приводит к дальнейшему снятию упругих искажений кристаллической решетки и более полному восстановлению физических свойств металла. Механические свойства его при этом изменяются незначительно. Текстура сохраняется, хотя и становится блочной.

Вслед за возвратом протекает рекристаллизация, заключающаяся в зарождении и росте новых неискаженных равноосных зерен (рис. 21).

При первичной рекристаллизациив деформированной среде зарождаются и растут равноосные зерна до тех пор, пока полностью не исчезнет текстура, созданная деформацией. Зародышами зерен являются отдельные энергетически выгодные блоки (центры рекристаллизации). После исчезновения текстуры металл приобретает равновесную мелкозернистую структуру.

Суммарная протяженность границ мелких зерен велика. Граничные зоны зерен представляют собой тонкие (в несколько атомных слоев) сильно искаженные области, так как здесь сопрягаются кристаллические решетки различно ориентированных стыкующихся зерен, сюда стекаются точечные дефекты и дислокации. Поэтому граничные зоны зерен и характеризуются высокими значениями энергии (поверхностной энергии), которая уменьшается за счет округления зерен и дальнейшего их роста путем фронтального перемещения граничных зон растущих зерен и поглощения мелких.

Атомы из мелких зерен диффундируют через границу в растущие зерна, отчего первые постепенно исчезают, а вторые разрастаются. В результате число зерен структуры металла уменьшается, а их размеры увеличиваются. Рост одних равноосных зерен за счет исчезновения других представляет собой собирательную рекристаллизацию.

Температура начала рекристаллизации зависит от многих факторов и прежде всего от степени деформации материала и содержания примесей в нем. Определено, что

где Трекр— абсолютная минимальная температура рекристаллизации; α — коэффициент, учитывающий вышеперечисленные факторы; Тпл — абсолютная температура плавления данного вещества.

Минимальная температура рекристаллизации железа и других металлов технической чистоты определяется по формуле А. А. Бочвара:

Термическая операция, заключающаяся в нагреве деформированного (текстурованного) материала до температуры выше Трекр, выдержке и последующем медленном охлаждении (в печи), называется рекристаллизационным отжигом.

Рис. 21. Влияние нагрева на механические свойства и структуру металла, упрочненного деформацией.

Практически температура рекристаллизационного отжига выбирается выше расчетной (обычно на 200. 300°С), так как чем выше температура нагрева, тем быстрее протекает рекристаллизация, характеризующаяся, в частности, уменьшением твердости металла. Для железа и низкоуглеродистой стали температура рекристаллизационного отжига принимается равной 650. 700°С.

Для того чтобы в металле при нагреве протекала рекристаллизация, необходима его хотя бы минимальная предварительная холодная обработка (критическая степень деформации εкр для железа равна 5. 6 %, для малоуглеродистой стали — 7. 15, для меди — около 5, для алюминия — 2. 3 %).

При рекристаллизации после деформирования материала с εкр зерно растет в нем особенно сильно и может увеличиться по сравнению с исходным во много раз. Выбирая степень деформации и температуру рекристаллизационного отжига, можно получить в металле зерно нужного размера. Рекристаллизационный отжиг широко используют для управления формой и размерами зерен, текстурой и свойствами металлов и сплавов.

Создание текстуры и наклеп возможны только в случае холодного деформирования металла. Обработка давлением называется холодной, если она совершается при температурах ниже температуры рекристаллизации, горячей — при температурах выше температуры рекристаллизации.

При горячей обработке давлением одновременно с пластической деформацией металла протекает рекристаллизация, которая продолжается и после деформации до тех пор, пока температура металла не станет ниже Трекр. При этом в металлах не возникает текстура и они не наклепываются. Такая обработка широко используется при производстве горячекатаного стального полуфабриката различного профиля.

Стали с высокими упругими свойствами.

К материалам с высокими упругими свойствами относятся пружинные стали. Они упрочняются пластическим деформированием, термической (термомеханической) обработкой.

К механическим свойствам пружинных сталей предъявляются те же требования, что и к механическим свойствам конструкционных сталей – высокие прочность и сопротивление разрушению. Однако, кроме того, они должны обладать сопротивлением малым остаточным деформациям в условиях кратковременного и длительного нагружения, которое в первом случае характеризуется пределом упругости, а во втором – релаксационной стойкостью. В свою очередь эти свойства зависят от химического состава и структуры стали.

Пружинные стали классифицируются по основным способам упрочнения и назначению. В зависимости от способа упрочнения пружинные стали подразделяются на стали, упрочняемые холодной пластической деформацией с последующей термической обработкой, и стали, упрочняемые закалкой.

1. Стали упрочняемые холодным пластическим деформированием.

К ним относятся высокоуглеродистые стали 65, 65Г, 70, У8, У9, У10, которые подвергаются патентированию (изотермическая обработка в свинцовых или соляных ваннах при температурах пониженной устойчивости аустенита в перлитной области, целью которой является получение тонкопластичного перлита) и последующей протяжке при степенях деформации не менее 70%. После деформирования стали подвергают отпуску 150-350 0 С для снятия напряжений и повышения предела упругости и релаксационной стойкости.

2. Стали, упрочняемые закалкой.

К ним относятся углеродистые и легированные стали перлитного класса с содержанием углерода от 0,4 до 1,0%. Требуемые механические свойства у таких сталей достигаются закалкой с температуры 850-870 0 С в масле или в воде и последующим отпуском при 410-520 0 С. После такой термической обработки σ0,2 у углеродистых сталей не менее 800МПа, а у легированных сталей не менее 1000МПа.

Пружинные стали должны обладать хорошей прокаливаемостью и закаливаемостью. Мартенситная структура после закалки должна быть по всему объему, причем чем мельче зерно, тем выше сопротивление стали малым пластическим деформациям.

Для пружин малого сечения (менее 5мм) применяют углеродистые стали (ГОСТ 1435-90) У7А, У8А, У9А, У10А, У11А, У12А, 65, 70, 75, 80, которые закаливаются в масло. Эти же стали используются для пружин с сечением 5-8мм, но закаливаются в воду.

Широко используются (ГОСТ 14959-79) марганцовистые стали 60Г, 65Г, 70Г, с σ0,2 ≈МПа, кремнистые стали 50С2, 55С2А, 60С2, 60С2А, 70С3А, в которых Si значительно упрочняет феррит и поэтому у них σ0,2 =1200-1600МПа. Из таких сталей изготавливают пружины вагонов и танков, рессоры многих автомобилей, торсионные валы и т.д.

К недостатку кремнистых сталей относится их склонность к обезуглероживанию, образованию дефектов при горячей деформации. Для устранения этих недостатков кремнистые пружинные стали дополнительно легируют Cr, Mn, Ni, V. W (60С2Г, 55С2ГФ, 60С2ХА, 60С2ХФА). Перечисленные стали, относятся к пружинным сталям общего назначения.

В ряде случаев пружинные элементы должны кроме упругих свойств должны обладать и другими характеристиками – коррозионной стойкостью, немагнитностью и т.д. Такие пружинные стали, называют пружинными сталями специального назначения. К ним относятся стали:

- мартенситного класса (20Х13, 30Х13, 40Х13, 20Х17Н2);

- аустенитного класса (12Х18Н9, 12Х18Н9Т, 17Х18Н9);

- аустенитно-мартенситного класса (09Х15Р8Ю, 08Х17Н5М3).

Наиболее широко применяют мартенситные стали 30Х13 и 40Х13, которые подвергают закалке с 1000-1050 0 С в масле и отпуску 300-350 0 С, а если пружина подвергается нагреву в процессе эксплуатации, то температуру отпуска повышают до 500-550 0 С.

Для повышения прочности после закалки стали этого класса подвергают холодному пластическому деформированию, обработке холодом при температуре -70 0 С, а затем старению при 450-500 0 С в течение 4-5 часов.

Немагнитные аустенитные стали, например 12Х18Н10Т, подвергаются следующей схеме упрочнения: закалка→ холодное пластическое деформирование с высокой степенью обжатия→отпуск 400-450 0 С.

Стали, устойчивые к воздействию температуры, рабочей и внешней среды.

К этим сталям относятся жаростойкие, жаропрочные, хладостойкие и коррозионостойкие стали.

УПРУГАЯ ДЕФОРМАЦИЯ И МОДУЛИ УПРУГОСТИ

Освоение теоретических знаний по курсу «Механические свойства и дефекты кристаллического строения металлов» - темы Общие понятия и определения механических свойств. Упругие свойства и неполная упругость металлов.

Время:2 часа (90 мин.).

Литература(основная и дополнительная):

1. Новиков И.И., Розин К.М. Кристаллография и дефекты кристаллической решетки. -М.: Металлургия, 1990. - 336 с.

2. Золоторевский В.С. Механические свойства металлов. - М.: Металлургия, 1998. - 399с.

З. Золоторевский В.С., Портной В.К. Механические свойства металлов. Часть 1.Статические испытания. Лабораторный практикум. М.: МИСиС. 1987. № 534.-143с..

4. Новиков И.И., Строганов Г.Б., Новиков А.И. Металловедение термообработка и рентгенография. М. МИСиС, 1994, 480с.

5. Богатов А.А. Механические свойства и модели разрушения металлов. Екатеринбург: ГОУ впо УГТУ-УПИ. 2002.329с.

6. Регель В.Р., Слуцкер А.И., Томашевский Э.Е. Кинетическая природа прочности твердых тел.М. Наука, 1974г., 560с.

7. Фигуровский Д.К. Алиев Р.Т. Механические свойства и теория термической обработки металлов и сплавов. Практикум М.; МГУПИ. 2007г. 186с.

Учебно-материальное обеспечение:

Использование компьютерной техники для электронной призентации наглядных материалов лекции

ПЛАН ЛЕКЦИИ:

Введение– 5 мин. Теоретическое и прикладное значение вопросов теории упругости.

Основная часть (учебные вопросы) – до 80 мин.

1-й учебный вопрос. Закон Гука и константы упругих свойств.

2-й учебный вопрос. Влияние температуры, состава и структуры на модули упругости.

3-й учебный вопрос. Неполная упругость металлов.

Заключение – 5 мин. Выводы по прочитанной лекции. Ответы на вопросы студентов

Поведение металлов при упругой деформации с достаточно хорошим приближением описывается известным законом Гука, который определяет

прямую пропорциональность между напряжением и упругой деформацией. На рис.2.2 показаны начальные (упругие) участки кривых напряжение-деформация при одноосном растяжении и кручении (сдвиге). Наклон каждой из этих кривых, т.е. коэффициент пропорциональности, связывающей напряжение и деформацию, характеризует модуль упругости :

Модуль E, определяемый при растяжении, называется модулем Юнга (нормальной упругости), модуль G – модулем сдвига (касательной упругости). Модули упругости определяют жесткость материала, т.е. интенсивность увеличения напряжения по мере упругой деформации.

Механизм упругой деформации металлов состоит в обратимых смещениях атомов из положения равновесия в кристаллической решетке. Чем больше величина смещения каждого атома, тем больше упругая макродеформация всего образца. Величина этой упругой деформации в металлах не может быть большой (относительное удлинение в упругой области обычно меньше 0,1%), так как атомы в кристаллической решетке способны упруго смещаться лишь на небольшую долю межатомного расстояния. Физический смысл модулей упругости как раз и состоит в том, что они характеризуют сопротивляемость металлов упругой деформации, т.е. смещению атомов их положений равновесия в решетке. Если сравнивать два металла, например, с разными E (см. рис. 2.2, a , прямые 1 и 2), то для примерно одинакового смещения атомов (равной упругой деформации) при большем E потребуется большее напряжение (прямая 2).

В отсутствии напряжений атомы металлов находятся, точнее колеблются, у неких равновесных положений в узлах кристаллической решетки. Сила (энергия) взаимодействия между двумя соседними атомами складывается из сил притяжения между положительными ионами и электронами, с одной стороны, и сил отталкивания между ионами за счет деформации их электронных оболочек – с другой. На рис. 2.3 показана схема распределения сил отталкивания (кривая 1) и притяжения (кривая 2) в функции расстояния между атомами. Видно, что при сближении атомов силы отталкивания сначала слабо, а затем – при перекрытии электронных оболочек – резко возрастают. Силы притяжения, естественно, плавно убывают по мере увеличения межатомного расстояния. Результирующая сила (см.рис.2.3, кривая 3) становится нулевой на некотором расстоянии aо, которое соответствует равновесному положению атомов в узлах кристаллической решетки.

Тангенс угла наклона почти прямолинейного участка кривой 3 вблизи aо характеризует интенсивность прироста напряжения, необходимого для упругого смещения атомов из положений равновесия, т.е. модуль упругости.

Величина модулей нормальной и касательной упругости некоторых технически важных металлов приведена в табл. 2.1.

Модули упругости относятся к категории стабильных свойств, относительно мало меняющихся под влиянием различных факторов. С повышением температуры от 0К до температуры плавления модули упругости чистых металлов и большинства сплавов снижаются в 2-2,5 раза.

Таблица 2.1. Модули упругости чистых поликристаллических металлов при комнатной температуре (А.И.Чижик).

| Металл | E × 10 -5 , МПа | G × 10 -5 , MПa |

| Железо | 2,17 | 0,89 |

| Никель | 2,05 | 0,78 |

| Медь | 1,25 | 0,46 |

| Алюминий | 0,72 | 0,27 |

| Титан | 1,08 | 0,41 |

| Кобальт | 2,04 | 0,76 |

| Хром | 2,40 | 0,90 |

| Молибден | 3,17 | 1,22 |

| Цинк | 0,94 | 0,37 |

Зависимость эта нелинейна – темп снижения модулей по мере приближения к солидусу увеличивается (рис. 2.4).

Причина уменьшения модулей упругости при нагреве связана с увеличением равновесного межатомного расстояния a0 из-за термического расширения. Поскольку E = k /a0 m , где k и m - постоянные для каждого материала, наблюдается прямая связь (особенно в области невысоких температур) между коэффициентом термического расширения и температурным коэффициентом модуля E.

Из анализа физического смысла модулей ясно, что они могут использоваться как характеристики прочности межатомных связей, поэтому

чем больше, например, E , тем труднее сместить атомы из положений равновесия в кристаллической решетке. С учетом этого обстоятельства и связи модулей с межатомным расстоянием вполне естественной становится хорошая корреляция (см. рис.2.4,а) между величиной E и температурой плавления металла. Если строить зависимость E/E0 (E0 – модуль при 0 К) от гомологической 1) , а не абсолютной температуры испытания, то она оказывается общей для разных металлов с резко различными температурами плавления (см.рис.2.4,б).

Модули упругости металлов – структурно малочувствительные свойства. Например, размер зерна в поликристалле почти не влияет на них, а сильная холодная деформация лишь немного (на ~1%) снижает модули, что связывается с влиянием остаточных микронапряжений, возникающих при наклепе. Конечно, если в результате деформации будет формироваться текстура, то модули могут существенно изменяться из-за увеличившейся анизотропности деформированного металла.

При легировании металлов элементами, образующими твердые растворы, модули упругости изменяются по закону, близкому к линейному, причем могут и увеличиваться, и уменьшаться.

1) Гомологическая температура – это отношение абсолютной (в К) температуры испытания к абсолютной температуре плавления (Т/Тпл на рис. 2.4 б).

Модуль упругости твердых растворов повышается в тех случаях, когда силы связи растворенных атомов и атомов основы больше, чем в чистом металле, и наоборот. Искажения решетки вокруг растворенных атомов способствуют снижению модулей.

Если при легировании образуется вторая фаза с собственным модулем упругости, большим, чем у основы, то в этом случае модуль упругости сплава тоже повышается, как, например, при введении в алюминий малорастворимых добавок марганца, никеля, бериллия и др. (рис. 2.5). Однако, если вторая фаза мягче матрицы, то увеличение ее количества вызывает снижение модулей упругости базового металла.

Сопоставление модулей упругости технически важных металлов и многочисленных сплавов на их основе показывает, что в пределах каждой группы сплавов модули различаются слабо. Так, колебания модуля нормальной упругости конструкционных углеродистых и легированных

сталей, существенно отличных по составу, лежат в диапазоне 196 – 224 ГПа, т.е. отличаются не больше, чем на 12%. Увеличение концентрации цинка в латунях от нескольких процентов до 40% вызывает снижение модуля Е всего на 5 – 6%. Серьезные различия в константах упругости наблюдаются лишь в сплавах разных систем. Скажем, модули упругости титановых сплавов почти в 1,5 раза ниже, чем у сталей, и на 35% выше, чем у алюминиевых сплавов.

Прецизионные сплавы с заданными свойствами упругости

Прецизионные сплавы с заданными свойствами упругости - сплавы, обладающие высоким сопротивлением к малым пластическим деформациям и релаксационной стойкостью в условиях статического и циклического нагружения; применяются в качестве пружин и пружинных элементов, упруго чувствительных элементов измерительных приборов, мембран расходомеров, резонаторов фильтров для выбора, генерирования и настройки на заданную частоту.

Релаксационная стойкость - способность материала сопротивляться релаксации, например, механических напряжений; релаксация - самопроизвольное затухающее падение напряжений в материале с течением времени. Она происходит за счет перехода упругой деформации в пластическую. Типичный пример релаксации — снижение напряжений в болтах и шпильках фланцевых соединений. Несмотря на начальную затяжку болтов с течением времени при повышенных температурах происходит ослабление натяга за счет перехода части упругой деформации в пластическую.

- Дисперсионно-твердеющие сплавы

- Fe-Ni-Cr (железо-никель-хром)

- Fe-Ni-Cr-Mn (железо-никель-хром-марганец)

- Ni-Cr (никель-хром)

- Co-Ni (кобальт-никель)

- Nb-Ti (ниобий-титан)

- Co-Cr-Ni (кобальт-хром-никель)

- Fe-Cr-Ni (железо-хром-никель)

- Mo-Re (молибден-рений)

- Fe-Ni-Cr (железо-никель-хром)

- Fe-Ni-Co (железо-никель-кобальт)

Классификация

Прецизионные сплавы с заданными свойствами упругости можно условно классифицировать по способу упрочнения и физико-механическим свойствам.

Свойства

К прецизионным материалам с заданными свойствами упругости предъявляются следующие требования. Они должны иметь высокий или, наоборот, низкий модуль упругости, небольшой температурный коэффициент модуля упругости, высокую добротность, малый упругий гистерезис (в теории упругости явление гистерезиса наблюдается в поведении упругих материалов, которые под воздействием больших давлений способны сохранять деформацию и утрачивать ее при воздействии обратного давления (например, вытягивание сжатого стержня) и упругое последействие, высокую усталостную, прочность, коррозионную стойкость, немагнитность, электропроводность, износостойкость, а также стабильность этих характеристик при температурах эксплуатации. Они должны обладать технологической пластичностью для получения упругих элементов заданной конфигурации и свариваемостью.

Марки

Основные марки прецизионных сплавов рассматриваемого класса приведены в разделе Классификация, таблица 1. Химический состав и прочие требования к ним регламентируются стандартами ГОСТ 10994-74.

Области применения

Направления промышленности, в которых используется продукция из прецизионных сплавов с заданными свойствами упругости, достаточно широки. Это и всевозможные упругие чувствительные элементы, датчики; различные виды пружин; медицинские инструменты.

Дисперсионно-твердеющие сплавы нашли применение для изготовления следующих изделий: упругие чувствительные элементы, работающие в диапазоне температур от -250 до 250-400 °С в зависимости от конкретной марки материала; датчики давления, работающие в температурном интервале от -253 до 250 °С; силовые и тарельчатые пружины, использующиеся в подземном скважинном оборудовании для добычи природного газа, содержащего сероводород. Также некоторые марки могут применяться в качестве коррозионностойких конструкционных материалов.

Деформационно-твердеющие материалы используются в теплостойких и заводных пружинах; кернах электроизмерительных приборов; геодезических и гироскопических устройствах (для упругих элементов в микронных сечениях); плоских мембранах; упругих растяжках торсионов, работающих при высоких температурах в вакууме или среде инертных газов и водорода.

Сплавы с температурно-стабильным модулем упругости получили широкое применение в приборостроении для изготовления упругих чувствительных элементов тончайшей контрольно-измерительной аппаратуры без применения термостатирования и компенсации. Из них производят волосковые спирали и пружины специальных часовых механизмов, плоские, спиральные и геликоидальные пружины, резонаторы электромеханических фильтров, барокоробки, сильфоны, звукопроводы, трубки Бурдона, регуляторы скорости двигателей, датчики давления.

Отдельно стоит рассмотреть применение упругих сплавов в медицинской технике. Общим требованием, предъявляемым к используемым в медицинской технике материалам, особенно к вживляемым в организм человека, является совместимость с живыми тканями. Материалы не должны вызывать образования тромбов, воспалительных процессов и при этом должны обладать необходимыми механическими свойствами (упругость, предел усталости и др.). Марку 36НХТЮ используют для инъекционных игл, изготавливаемых из тонкостенных трубок диаметром от 0,8 до 2,0 мм. Сплав 40КХНМ применяют для скобок сшивки кровеносных сосудов, протезирования культи глазного яблока, для костных хирургических операций в ортопедии - «гвозди» для скрепления костей, протезы суставов, для витых пружин, применяемых при сращивании костей под давлением; для кратковременной стимуляции сердца и др. Марка 40К27ХНМ с Та отличается более высокой коррозионной стойкостью в организме человека и физиологическом растворе по сравнению со сплавом 40КХНМ. Основная область применения - электроды для длительной и постоянной стимуляции тканей и органов человека (сердца, головного мозга, мочевого пузыря, желудочно-кишечного тракта и др.), изготавливаемые из проволоки диаметром 0,15-0,2 мм с деформацией 30-40%. Кроме того, из проволоки указанного сплава изготавливают иглы для иглотерапии, упругие корригирующие приспособления, применяемые в хирургии для лечения искривлений позвоночника, переломов костей, для коррекции оси нижних конечностей. Лента толщиной 0,13-0,15 мм с деформацией 30-40% применяется для противотромбозных фильтров. Для каркасов искусственных клапанов сердца используют умягченный горячекатаный лист толщиной 5-12 мм и проволоку диаметром 0,9-1,1 мм с деформацией 30-40%. Сплав 40ХНЮ-ВИ благодаря высокой износостойкости и коррозионной стойкости в стерилизующих средах находит применение для общехирургических скальпелей, эксплуатационные свойства которых значительно выше, чем у серийных скальпелей из сталей.

Продукция

--> --> Промышленность производит материалы с заданными свойствами упругости в виде плоского (лента, полоса, лист) и круглого (проволока, пруток, труба) проката. Тот или иной вид заготовок выбирается в зависимости от конкретной области применения.

телефоны:

8 (800) 200-52-75

(495) 366-00-24

(495) 504-95-54

(495) 642-41-95Упругие свойства и неполная упругость металлов

Стадию упругой деформации образцы проходят при всех без исключения видах механических испытаниях.

Поведение металлов при упругой деформации описывается законом Гука, который определяет прямую пропорциональность между напряжением и упругой деформацией. На рисунке 4 показаны начальные (упругие) участки кривых напряжение – деформация при одноосном растяжении, кручении и гидростатическом сжатии.

Наклон каждой из этих трех кривых, т. е. коэффициент пропорциональности, связывающий напряжения и деформацию, характеризует модуль упругости:

E=S/e; G=t/g; K=P/χ.

![]()

а – одноосное растяжение; б – кручение; в – гидростатическое сжатие

Рисунок 4 – Упругие участки кривых напряжение – деформация

Модуль E, определяемый при растяжении, называется модулем нормальной упругости, или модулем Юнга. Модуль G – модуль сдвига (касательной упругости). К – модуль объемной упругости (Р – гидростатическое давление, χ – уменьшение объема). Модули упругости определяют жесткость материала, т. е. интенсивность увеличения напряжения по мере упругой деформации.

Механизм упругой деформации металлов состоит в обратимых смещениях атомов из положения равновесия в кристаллической решетке. Чем больше величина смещения каждого атома, тем больше упругая макродеформация всего образца. Величина этой упругой деформации металлов не может быть большой (относительное удлинение в упругой области обычно меньше одного процента), т. к. атомы кристаллической решетки способны упруго смещаться лишь на небольшую долю межатомного расстояния. Физический смысл модулей упругости как раз и состоит в том, что они характеризуют сопротивляемость металлов упругой деформации, т. е. смещению атомов из положений равновесия в решетке. Если сравнивать два металла, например, с разными е (рисунок 4, а, прямые 1, 2), то для одинакового смещения атомов (равной упругой деформации) при большем е потребуется большее напряжение (прямая 2). При сложных схемах напряженного состояния деформация может не совпадать по направлению с напряжением. Для изотропного тела закон Гука, устанавливающий линейную связь между напряжениями и деформациями в любых направлениях:

gyz=tyz/G,

где ν – коэффициент Пуассона при одноосном растяжении (сжатии), характеризующий отношение поперечной относительной деформации к продольной.

Коэффициент Пуассона ν – четвертая важнейшая константа упругих свойств после модулей упругости. Эти четыре константы связаны между собой:

E=2·G·(1+ν);

E=3·K·(1-2·ν).

Зная две из них, можно рассчитать остальные.

Обобщенный закон Гука записывается относительно просто для изотропного тела. Металлы имеют кристаллическую структуру и являются телами анизотропными. Чем меньше расстояние между соседними атомами, тем больше в данном направлении должен быть модуль упругости. Для анизотропного тела закон Гука существенно усложняется: он отражает прямую пропорциональность между каждым компонентом тензора деформации и всеми шестью независимыми компонентами тензора напряжений.

Модули упругости являются важнейшими характеристиками прочности межатомной связи. Их величина зависит от всех факторов, определяющих силы межатомного взаимодействия. С повышением температуры модули упругости снижаются. При легировании металлов элементами, образующими твердые растворы, модули упругости меняются линейно, причем могут увеличиваться и уменьшаться.

Методы определения упругих свойств: резонансный, импульсный

Некоторые константы упругих свойств можно определить с помощью стандартных статических испытаний. В частности, по результатам испытаний на растяжение оценивают Е, на кручение G. Чаще модули упругости измеряют с использованием специальных динамических методов, отличающихся более высокой точностью, а коэффициент Пуассона находят по результатам рентгеноструктурного анализа, определяя период решетки упруго-напряженного образца вдоль и поперек направления деформации.

Особенно хорошо разработаны динамические методы определения модуля сдвига G и модуля нормальной упругости Е. Все динамические методы базируются на том, что частота колебаний исследуемого образца (резонансные методы) или скорость звука в нем (импульсные методы) зависят от констант упругости.

При использовании резонансных методов образец в виде стержня возбуждается до одной из собственных частот продольными или поперечными волнами. Длина этих волн должна быть значительно больше радиуса образца.

Тогда в момент совпадения частоты вынуждающих колебаний с собственной частотой колебаний образца в нем возникает стоячая волна. Модуль Е связан с резонансной частотой ωрез соотношением (для достаточно длинного стержня)

,

где ρ – плотность материала образца;

l – длина образца;

Δ – коэффициент, определяемый как ;

r – радиус образца;

v – коэффициент Пуассона.

Возбуждение механических колебаний частотой 10 2 …10 5 Гц в образцах может производиться различными способами. Частоту колебаний, в том числе и резонансную, можно определить с помощью осциллографа.

Для определения модуля сдвига G используется крутильный маятник. Частота его колебаний связана с модулем G:

где r – радиус образца;

l – его длина;

I – момент инерции груза.

Экспериментальное определение модуля сдвига проводят на тех же установках, что и определение внутреннего трения.

В импульсных методах определения констант упругости используют частоты порядка мегаГерц. Применение этих методов основано на зависимости скорости звука (υ) от констант упругости среды, в которой он распространяется:

.

Таким образом, определяя скорости распространения продольных и поперечных звуковых волн в образце, диаметр которого намного больше длины волны, можно найти модули упругости материала образца. Для подачи ультразвуковых импульсов используют ультразвуковые генераторы, а для изменения υпрод и υпопер – пьезокристалл кварца, связанный через усилители с электронным осциллографом.

1. Золотаревский В.С. Механические свойства металлов. – М.: Металлургия, 1998. – 306 с.

2. Бернштейн М.Л., Займовский В.А. Механические свойства металлов. – М.: Металлургия, 1979. – 496 с.

3. Костин П.П. Физико-механические испытания металлов, сплавов и неметаллических материалов. – М.: Машиностроение, 1990. – 296 с.

4. Шарая О.А., Куликов В.Ю., Шарый В.И. Учебное пособие по курсу Механические свойства материалов » , КарГТУ, 2004.

Читайте также: