Металлы с высокой магнитной проницаемостью

Обновлено: 02.07.2024

Магнитомягкие сплавы – это материалы с большой магнитной проницаемостью и малой коэрцитивной силой. Принимается, что сплавы данного класса имеют значения коэрцитивной силы не превышающие 1000-1200 А/м, что обусловлено их малой петлей гестерезиса. Быстро намагничиваются в том числе и в слабых магнитных полях, но и быстро теряют магнитные свойства при снятии магнитного поля. Рассматриваемые материалы относятся к одной из самых многочисленных групп прецизионных сплавов - с высокой магнитной проницаемостью.

Основными компонентами рассматриваемых материалов являются железо (Fe) и никель (Ni). Достаточно большое количество марок имеют в своем составе еще и кобальт (Co). В качестве легирующих элементов можно отметить хром (Cr), молибден (Mo), ванадий (V), медь (Cu) и кремний (Si). Сплавы системы Fe-Ni часто называют пермаллои, Fe-Co - пермендюры.

Классификация

По основным магнитным, электрическим, механическим свойствам, а также в соответствии с промышленным назначением магнито-мягкие сплавы можно разделить на 8 групп.

| Группа | Марка | Общая техническая характеристика | Назначение |

|---|---|---|---|

| С наивысшей магнитной проницаемостью в магнитных полях | 79НМ 80НХС 77НМД | Наивысшая магнитная проницаемость (μa=20000÷200000, μmax=100000÷1000000); наименьшая коэрцитивная сила от 4 до 0,2 А/м при значениях индукции насыщения 0,5-0,8 Тл | Сердечники малогабаритных трансформаторов, дросселей, реле, дефектоскопов, головок аппаратуры магнитной записи, магнитные экраны |

| С высокой магнитной проницаемостью и повышенным удельным электрическим сопротивлением | 50НХС | Большие значения магнитной проницаемости (μa=1500÷6000, μmax=15000÷100000); удельное электрическое сопротивление от 0,9 до 1,0 мкОм·м при значениях индукции насыщения 1,0-1,4 Тл | Сердечники аппаратуры связи дросселей, импульсных трансформаторов |

| С высокой магнитной проницаемостью и повышенной индукцией насыщения | 45Н (ЭП462) 50Н (ЭП467) 50Н-ВИ | Большая магнитная проницаемость (μa=1500÷6000, μmax=15000÷100000); индукция насыщения не менее 1,5 Тл | Витые и штампованные сердечники междуламповых и малогабаритных силовых трансформаторов, дросселей, реле и деталей магнитных цепей |

| С прямоугольной петлей гистерезиса | 50НП 34НКМП 40НКМП 70НМ | Имеют высокую петлю гистерезиса (Bτ/Bs=0,85÷0,98); наивысшая максимальная магнитная проницаемость (μmax=40000÷1200000) при индукции насыщения до 1,5 Тл | Сердечники магнитных усилителей, бесконтактных реле, контактных выпрямителей, дросселей модуляторов, импульсных трансформаторов, магнитных элементов, счетно-решающих устройств |

| С высокой индукцией насыщения | 49КФ 49К2ФА | Наивысшая индукция насыщения (2,0-2,4 Тл); большое значение температуры Кюри | Сердечники и полюсные наконечники обычных и сверхпроводящих магнитов, электромагнитов, малогабаритных силовых трансформаторов, дросселей, магнитных усилителей, экранов, роторов и статоров, электрических машин, телефонных мембран, магнитострикционных приборов. Сердечники импульсных и широкополосных трансформаторов |

| С низкой остаточной индукцией | 47НК 64Н 40НКМ 68НМ 79Н3М | Низкая остаточная индукция (5% от Bs); малая зависимость проницаемости от величины намагничивающего поля; высокая стабильность свойств при изменении температуры и воздействии магнитных полей | |

| С высокой коррозионной стойкостью | 36КНМ | Коррозионная стойкость в условиях повышенной влажности, морской воде и во многих агрессивных средах | Магнитопроводы различных систем управления, якорей и электромагнитов, магнитопровод пневматических и гидравлических клапанов, работающих без защитных покрытий во влажной и агрессивных средах |

| С высокой магнитострикцией | 49К2Ф | Наивысшие значения магнитострикции 35-8010-6 и низкая коэрцитивная сила до 240 А/м | Сердечники магнитострикционных преобразователей ультразвуковой, гидроакустической аппаратуры, электромеханических фильтров, линий задержки |

Свойства магнитомягких сплавов

Свойства того или иного материала зависят от его химического состава, способа производства и некоторых других факторов. Логично рассматривать свойства магнитомягких прецизионных сплавов в рамках групп, описанных в разделе Классификация. Они приведены в столбце Общая техническая характеристика в таблице 1.

Марки

Основные марки прецизионных магнитомягких сплавов приведены в разделе Классификация, таблица 1. Химический состав и прочие требования к ним регламентируются стандартами ГОСТ 10994-74 и ГОСТ 10160-75.

Достоинства / недостатки

- Достоинства:

- имеют большие значения магнитной проницаемости в слабых полях;

- обладают малой коэрцитивной силой.

- Недостатки:

- большая чувствительность магнитных свойств к механическим напряжениям;

- пониженные значения индукции насыщения по сравнению с электротехническими сталями;

- сравнительно высокая стоимость.

Области применения

Пермаллои, пермендюры и другие представители данного класса прецизионных сплавов находят широкое применение в магнитных элементах измерительных, автоматических и радиотехнических устройств при их работе в слабых постоянных и переменных полях с частотой до нескольких десятков килогерц, а для микронного проката и до более высоких частот. Конкретные варианты применения магнитомягких сплавов приведены в разделе Классификация в таблице 1.

Продукция

--> --> Основные виды полуфабрикатов, которые производятся из магнито-мягких сплавов, определяются дальнейшим применением данных материалов. Это, в основном, магнитопроводы, сердечники и прочие подобные электротехнические элементы. Соответственно, среди заготовок можно выделить листы, ленты (в том числе микронной толщины) и прутки.

телефоны:

8 (800) 200-52-75

(495) 366-00-24

(495) 504-95-54

(495) 642-41-95

Магнитомягкие прецизионные сплавы

Сплавы с наивысшей магнитной проницаемостью в слабых полях

Общая характеристика. Сплавы обладают высокой начальной (20—100·10 3 Гс/Э) и максимальной (100—1000·10 3 Гс/Э) проницаемостью с малой коэрцитивной силой (0,05—0,003 Э). Сплавы на Fe—Ni основе содержат 70—85% Ni.

Для получения определенного сочетания магнитных, электрических и механических свойств их легируют молибденом, хромом, медью, ванадием, вольфрамом и кремнием (табл. 5).

Назначение — сердечники малогабаритных трансформаторов, дросселей, реле, дефектоскопов, магнитные экраны и головки аппаратуры магнитной записи. Из ленты толщиной ≤0,05 мм — сердечники импульсных трансформаторов, магнитных усилителей, элементов счетно-решающих устройств и других бесконтактных магнитных элементов.

Выбор сплава проводится с учетом его магнитных свойств в постоянных и переменных магнитных полях, электрических, механических и других свойств (табл. 6—9).

μ1 = 25·10 3 Гс/Э при f = 15000 Гц и толщине 0,02 мм

μ1 = 30·10 3 Гс/Э при f = 1000 Гц и толщине 0,1 мм

αH = 15 1/Э при f = 15000 Гц и толщине 0,02 мм

Основные технологические данные . Сплавы можно подвергать обработке давлением и резанием, сварке, прокатке до микронных толщин.

В поковках, прутках и лентах толщиной до 0,05 мм сплавы практически изотропны, в лентах толщиной менее 0,05 мм наблюдается анизотропия магнитных свойств. При намагничивании в направлении, совпадающем с направлением холодной деформации, сплавы характеризуются повышенным значением отношения остаточной индукции к индукции насыщения. Для улучшения технологических свойств сплавов при механической обработке может быть проведена предварительная термическая обработка в вакууме или водороде при температуре 800—900° С. Сплавы применяют после термической обработки. Для сплавов с наивысшей проницаемостью термическую обработку следует проводить с особой тщательностью (табл. 10).

Сплавы после термической обработки чувствительны к механическим напряжениям, которые способны приводить к необратимому ухудшению свойств (табл. 11).

При изготовлении сердечников из лент толщиной менее 0,01 мм температуру отжига снижают на 100 градусов. Особое внимание при изготовлении сердечников должно быть обращено на качественную (без заусенцев) резку ленты и нанесение равномерного и тонкого покрытия.

Сплавы не подвержены коррозии при температуре 25±10°С и относительной влажности не более 40%.

Структура — однофазный твердый раствор с гранецентрированной решеткой (γ-фаза). Сплавы склонны к образованию упорядоченной атомной структуры при медленном охлаждении в области температур 600—300° С. При образовании упорядоченной структуры магнитные свойства и удельное электрическое сопротивление уменьшаются.

Сплавы с ванадием имеют высокие магнитные свойства после медленного (60—20 град/ч) охлаждения в области температур 600—300° С. При этом повышается также температурная стабильность максимальной проницаемости сплавов в климатическом интервале температур.

Магнитомягкие материалы

называют особый вид микроструктуры стали, который получают при быстром ее охлаждении (закалке). Магнитомягкие материалы (МММ) должны иметь высокую магнитную проницаемость, малую коэрцитивную силу, большую индукцию насыщения, узкую петлю гистерезиса, малые магнитные потери.

Магнитомягкие материалы можно разделить на следующие группы:

-технически чистое железо (низкоуглеродистая сталь);

-кремнистая электротехническая сталь;

-сплавы с высокой начальной магнитной прониц-ю;

-сплавы с большой индукцией насыщения,

Технически чистое железо (низкоуглеродистая сталь). Железо представляет собой магнитомягкий материал, свойства которого сильно зависят от содержания примесей.

Технически чистое железо используется в основном для магнитопроводов постоянных магнитных потоков Магнитные свойства железа сильно зависят от его чистоты и способа обработки. В зависимости от способа получения чистого железа различают железо электролитическое и карбонильное.

Электролитическое железо применяется в постоянных полях.

Карбонильное железо получают термическим разложением пентакарбонила железа Fe(CO)5. Карбонильное железо получают в виде порошка, и его удобно использовать для изготовления сердечников, работающих на повышенных частотах.

Кремнистая электротехническая сталь содержит от 0,7 до 4,8% кремния и относится к магнитомягким материалам широкого применения.

Электротехническая сталь выпускается в виде отдельных листов, рулонов или ленты и предназначается для изготовления магнитопроводов. Для уменьшения потерь на вихревые токи на листы стали может быть нанесен электроизоляционный лак.

Качество электротехнической стали можно повысить, уменьшая количество примесей в ее составе, Пермаллои. Они относятся к магнитомягким материалам, обладающим высокой магнитной проницаемостью в слабых полях, и представляют собой железоникелевые сплавы. Такие сплавы характеризуются тем, что значения магнитной анизотропии и магнитострикции равны нулю; это является одной из причин особенно легкого намагничивания пермаллоев. Пермаллои подразделяются на высоконикелевые (72. 80% никеля) и низконикелевые (40. 50% никеля).

Сплавы, легированные молибденом, хромом, медью марганцем,кремнием, а также другими элементами используются шире .

Магнитные свойства пермаллоев сильно зависят от химического состава и наличия примесей в сплаве. На свойства пермаллоев отрицательно влияют примеси, которые не образуют твердых растворов со сплавом: углерод, сера и кислород. Свойства резко изменяются от режимов термообработки.

Магнитная проницаемость высоконикелевых пермаллоев выше, чем низконикелевых, и значительно превышает проницаемость электротехнических сталей, но индукция насыщения пермаллоев в 1,5. 2 раза меньше; следовательно, их нецелесообразно применять в силовых трансформаторах и других устройствах, в которых используется большой магнитный поток (см. рис. 7.6 и табл. 7.3).

Удельное электрическое сопротивление низконикелевых пермаллоев в 2 раза выше высоконикелевых, поэтому их можно использовать при более высоких частотах.

Стоимость высоконикелевых пермаллоев больше, чем низконикелевых, но'они менее технологичны.

Сплавы изготовляются в виде холоднокатаных лент толщиной 0,02. 2,5 мм, шириной 30. 250 мм, горячекатаных листов, горячекатаных и кованых прутков.

Их применяют для сердечников малогабаритных силовых трансформаторов, дросселей и деталей магнитных цепей, для сердечников импульсных трансформаторов, а также в устройствах связи для звуковых и высоких частот.

Недостатками пермаллоев являются их относительно высокая стоимость, сильная зависимость магнитных свойств от механических напряжений.

Альсифер- тройной сплав, состоящий из алюминия, кремния и железаАльсифер получают в виде литого, нековкого материала с высокой твердостью и хрупкостью, поэтому изделия из альсифера изготовляются методом литья с толщиной стенок не менее 2. 3 мм. Область применения альсифера - магнитные экраны, корпуса приборов машин, детали магнитопроводов для работы в постоянных или медленно меняющихся магнитных полях. Альсифер хрупок, поэтому его можно размалывать в порошок и применять для изготовления прессованных сердечников и магнитодиэлектриков.

Магнитные сплавы с особыми свойствами. В ряде случаев требуются материалы с повышенным постоянством магнитной проницаемости в слабых магнитных полях. Материалы с такими свойствами необходимы для создания магнитных элементов с большим магнитным потоком, в частности в некоторых дросселях, трансформаторах тока, аппаратуре телефонной связи, измерительных приборов и др. Магнитная проницаемость может быть обусловлена обратимыми и необратимыми процессами намагничивания. Проницаемость постоянна при обратимых процессах намагничивания, следовательно, такие материалы должны обладать обратимой проницаемостью в различных магнитных полях.

Экспериментально установлено, что постоянством проницаемости обладают материалы на основе Fe-Ni, Fe-Co, Fe-Ni-Co сплавов. Тройной сплав (25% Со, 45% Ni, остальное - Fe) называют перминваром.Магнитная проницаемость перминвара после специальной термической обработки в вакууме становится равной 300 и остается постоянной при напряженности поля от 0 до 160 А/м. Индукция насыщения перминваров достигает 1,55 Тл. Применение перминвара ограничивается сложностью технологии получения и высокой стоимостью.

Более высокая стабильность магнитной проницаемости, но при меньшем ее значении (цж = 30. 80) имеется в сплаве изотерм, который состоит из железа, никеля, алюминия и меди. После холодной прокатки в этих материалах постоянство магнитной проницаемости сохраняется при напряженности поля до 500 А/м. Применяется сплав в производстве телефонной аппаратуры.

Для различных типов сердечников, полюсов электромагнитов, работающих в магнитных полях с напряженностью 24000 А/м и выше, необходимы материалы с особо высокой индукцией насыщения. Такими свойствами обладает Fe-Co - сплав пермендюр, который состоит из 30. 50% кобальта, 1,5. 2% ванадия (остальное - железо). Этот сплав обладает наивысшей из всех известных ферромагнетиков индукцией насыщения (до 2,43 Тл).

Из-за его высокой стоимости применяется пермендюр в специализированной аппаратуре, в частности для изготовления мембран телефонов, осциллографах и т.д. К числу недостатков пермендю-ра относится малое удельное электрическое сопротивление, которое приводит к значительным потерям на вихревой ток при работе в переменных магнитных полях.

В электротехнике используют материалы с большой зависимостью магнитной проницаемости от температуры для температурной

компенсации (термокомпенсации) магнитных цепей. Из них изготавливаются магнитные шунты, с помощью которых достигается температурная стабильность свойств магнитных цепей с постоянным магнитом. С увеличением температуры магнитный поток в рабочем зазоре основного магнита снижается. Это изменение компенсируется возрастанием магнитного сопротивления шунта. Термомагнитный материал шунта должен иметь магнитную проницаемость, которая сильно зависит от температуры в рабочем диапазоне от -70 до +80 °С, и точку Кюри, близкую к рабочей температуре установки.

В качестве термомагнитных материалов для магнитных шунтов применяют следующие сплавы: медно-никелевый - кальмаллой, железо-никелевый - термаллой, железо-никель-хромовый - компенсатор-

Изменение концентрации меди в кальмаллое от 3 до 40 /о позволяет изготавливать сплавы, которые компенсируют изменение магнитной проницаемости в магнитных цепях в пределах температур 20. 80 °С и от - 50 до +10 °С. Недостатком кальмаллоя является низкая индукция насыщения, для повышения ее в кальмаллой добавляют присадки железа. Термаллой содержит от 28,5 до 33,5% никеля. По сравнению с кальмаллоями он обладает более высокой индукцией насыщения, которая резко зависит от температуры. Недостатками термаллоя являются наличие значительного температурного гистерезиса в области низких температур, сравнительно низкий предел отрицательных температур, а также сильное влияние состава на свойства материала.

Для более широкого применения в области низких температур железо-никелевые сплавы легируют хромом. Такие сплавы называют компенсаторами. Их свойства в меньшей степени зависят от состава; они хорошо обрабатываются и имеют достаточно высокую индукцию насыщения.

Методами порошковой металлургии разработаны термомагнитные сплавы на основе Fe-Ni-Mo. Магнитные свойства их близки к сплавам-компенсаторам, но эти материалы отличаются более высокой воспроизводимостью свойств.

Аморфные магнитные материалы. В последнее время уделяется большое внимание вопросам получения и применения аморфных магнитных материалов (АММ). Особенностью АММ является отсутствие в них дальнего порядка в расположении атомов. Однако, несмотря на отсутствие периодичности в расположении атомов, АММ обладают упорядоченным расположением магнитных моментов. АММ во многом подобны стеклам и металлическим расплавам. Такие материалы получаются быстрым охлаждением из расплавленного состояния, кристаллизация при этом не успевает осуществиться.

АММ обладает очень высокими магнитными характеристиками наряду с повышенным сопротивлением. Производство АММ дешевле, чем производство металлических листовых магнитомягких материалов. Перспективными высокопроницаемыми материалами являются аморфные сплавы железа и никеля По магнитным свойствам АММ близки к электротехническим сталям и пермаллоям. Аморфные магнитные материалы используются в технике магнитной записи и воспроизведения, различных типах специальных трансформаторов, импульсных источниках питания и преобразователях постоянного напряжения на частотах до нескольких мегагерц, магнитных усилителях, магниторезистивных головках с высокой плотностью записи, электродвигателях с высоким КПД, в качестве конструкционных материалов.

Магнитодиэлектрики. Магнитодиэлектрики характеризуются незначительными потерями на гистерезис и высокой стабильностью проницаемости.

Наиболее широкое распространение получили магнитодиэлектрики на основе карбонильного железа, альсифера и молибденового пермаллоя.

Технология изготовления изделий из магнитодиэлектриков состоит из приготовления ферромагнитного порошка, прессования изделия и обработки. Магнитодиэлектрики предназначаются для работы в слабых магнитных полях, близких по значению к коэрцитивной силе, и используются в высокочастотной проводной связи, радиоэлектронике и других областях.

Магнитная проницаемость магнитодиэлектрика слабо зависит от частоты.

Ферриты. Основным достоинством ферритов является сочетание высоких магнитных параметров с большим электрическим сопротивлением, которое превышает сопротивление ферромагнитных металлов и сплавов в 10 3 . 10 13 раз, и, следовательно, они имеют относительно малые потери в области повышенных частот, что позволяет использовать их в высокочастотных электромагнитных устройствах.

Изделия из ферритов формуются прессованием в стальных пресс-формах, выдавливанием через мундштук, горячим литьем под давлением, горячим прессованием. Для улучшения пластичности при изготовлении изделий в ферритовый порошок вводят пластификаторы (вода, поливиниловый спирт, парафин и др.).

Ферритовые спеченные изделия отличаются высокой твердостью и хрупкостью. Ферриты можно обрабатывать абразивным инструментом из синтетических алмазов или подвергать их резке, шлифовке и полировке.

В ферритовых изделиях можно пробивать отверстия ультразвуком. Ультразвук позволяет производить пайку ферритов между собой и металлом. Ферритовые детали склеивают полистироловым, эпоксидным или другими клеями. Ферриты по своим свойствам делятся на магнитомягкие и магнитотвердые.

Магнитомягкие ферриты используют для изготовления сердечников трансформаторов, катушек индуктивности, магнитных антенн, статоров и роторов высокочастотных электрических моторов небольшой мощности, деталей отклоняющих систем телевизионной аппаратуры. Ферриты обладают более низкой индукцией насыщения, чем металлические ферромагнетики, поэтому в сильных полях их применять нецелесообразно, однако в высокочастот-

ных полях ферриты могут иметь более высокую индукцию, так как отсутствует размагничивающее действие вихревых токов.

Простые ферриты не применяются. Наиболее распространенными промышленными магнитомягкими ферритами являются твердые растворы простых ферритов:

Ферриты с прямоугольной петлей гистерезиса. Магнитные материалы с прямоугольной петлей гистерезиса (ППГ) особенно важны в устройствах автоматического управления аппаратуры телеграфной связи, вычислительной техники, коммутирующих дросселей.

Материалы с ППГ должны обладать малым временем перемагничивания (время изменения знака индукции с плюса на минус, примерно 10~ 7 . 10~ 9 с), иметь высокую температурную стабильность магнитных параметров.

Ферриты с ППГ имеют некоторые металлические сплавы железа и никеля (пермаллои) и сплавы «железо-никель-кобальт» с содержанием кобальта от 30 до 55%, легированные медью или другими металлами. Они изготовляются в виде лент толщиной от единиц до нескольких сотен микрометров, их коэффициент прямоугольности от 0,85 до 0,98. Прокатка микронной ленты, ее термообработка, и изготовление сердечников сложнее, чем производство изделий из ферритов, поэтому ферриты с ППГ применяются более широко. ППГ в ферритах реализуется при определенном составе и условиях их спекания. Промышленностью освоен выпуск свыше 25 марок ферритов с ППГ. Широкое распространение получили магниево-марганцевые и литиевые ферриты со структурой шпинели. Для улучшения свойств используются легирование их ионами цинка, кальция, меди, натрия и др.

К недостаткам ферритов с ППГ относится меньшая температурная стабильность параметров, чем металлических сплавов.

Магнитотвердые материалы

Магнитотвердые материалы, в отличие от магнитомягких, имеют существенно ббльшие коэрцитивную силу (от 5ТО 3 до 5ТО 6 А/м) и площадь петли гистерезиса. Такие магнитные материалы применяются для изготовления постоянных магнитов - источников постоянных магнитных полей, которые во многих случаях выгоднее, чем электромагнитные.

Постоянные магниты имеют рабочий воздушный зазор; следовательно, на разомкнутых концах возникают полюсы, создающие размагничивающее поле с напряженностью На, снижающее индукцию внутри магнита до Bd, которая меньше остаточной индукции Вг. Остаточная индукция Вг характеризует материал, если магнит находится в замкнутом состоянии и предварительно намагничен до насыщения в сильном внешнем магнитном поле.

Магнитотвердые материалы по составу и способу получения подразделяют на

-литые высококоэрцитивные сплавы,

-сплавы на основе редкоземельных элементов,

- прочие магнитотвердые материалы (мартенситные сплавы, пластически деформируемые сплавы и др.).

Литые высококоэрцитивные сплавы. Наибольшее распространение получили магнитотвердые материалы на основе железо-никель-алюминиевых и железо-никель-кобальт-алюминиевых сплавов, легированных различными добавками.

Высококоэрцитивное состояние таких сплавов обусловливается механизмом дисперсионного твердения (иногда такие сплавы называются сплавами дисперсионного твердения).

Бескобальтовые сплавы являются дешевыми и не содержат дефицитных металлов, но свойства их не очень высоки. Текстурованные сплавы, содержащие кобальт, имеют высокие магнитные характеристики, но в несколько раз дороже, чем бескобальтовые.

Металлокерамические и металлопластические магниты.Они создаются методами порошковой металлургии, которые позволяют автоматизировать процесс производства, получать изделия со строго выдержанными размерами.

Металлокерамические магниты изготовляют из измельченных тонкодисперсных порошков сплавов применением прессования и дальнейшего спекания при высоких температурах. Такой способ выгодно применятьдля производства мелких деталей или магнитов сложной конфигурации.

Металлопластические магниты изготовлять проще, чем металлокерамические, но свойства их хуже.

Механические свойства металлопластических магнитов лучше, чем литых, но магнитные свойства хуже,

Магнитотвердые ферриты.Наибольшее распространение получили магнитотвердые материалы на основе бариевого феррита и кобальтового феррита. Промышленность выпускает бариевые, стронциевые и смешанные бариево-стронциевые ферриты, содержащие изотропные (маркировка БИ) и анизотропные (БА, СА - стронциевый и РА - смешанный) редкоземельные добавки.

Бариевые магниты не содержат дефицитных материалов К недостаткам бариевых магнитов относятся низкая остаточная индукция, высокая хрупкость и твердость, а также значительная зависимость магнитных свойств от температуры. Кобальтовые ферриты более температуростабильны.

Сплавы на основе редкоземельных металлов.Интерметаллические соединения кобальта с редкоземельными металлами (РЗМ)

Перспективы использования таких сплавов велики. Основные недостатки сплавов - плохие механические свойства (высокая хрупкость), использование дефицитных материалов и высокая стоимость.

Другие магнитотвердые металлы. Кроме рассмотренных магнитотвердых материалов применяются традиционные материалы для постоянных магнитов - мартенситные стали, а также пластически деформируемые сплавы.

Мартенситом

Пластически деформируемые сплавы обладают высокими механическими свойствами, хорошо штампуются, режутся ножницами, обрабатываются на станках.

Наиболее распространенными являются сплавы кунифе (60% Си, 20% Ni, 20% Fe), кунико (50% Си, 21% Ni, 29% Со, остальное - Fe) и викаллой (51,0. 54,0% Со, 10. 13,0% V, остальное Fe).

Сплавы кунифе анизотропны, применяются в виде проволоки и штамповок. Сплавы кунико дороже сплавов кунифе и применяются для изготовления магнитов сложной конфигурации. Викаллой применяют для изготовления мелких магнитов сложной конфигурации.

Магнитные характеристики для всех сплавов следующие: остаточная индукция 0,6. 0,9 Тл, коэрцитивная сила 24. 57 кА/м, магнитная энергия для викаллоя 4. 14 кДж/м 3 , кунифе 2,8. 7,4 кДж/м , кунико 3,2. 4,0 кДж/м 3 .

СПЛАВЫ С ПОВЫШЕННЫМ ПОСТОЯНСТВОМ МАГНИТНОЙ ПРОНИЦАЕМОСТИ

Эта группа сплавов применяется в дросселях, трансформаторах, измерительных приборах.

Перминвар. Это сплавы с постоянной магнитной проницаемостью, изменение поля от 0 до 80 - 160 А/м не изменяет у этих сплавов магнитной проницаемости, что иногда существенно. В качестве примера укажем на некоторые сплавы: 45% Ni, 25% Со, остальное железо (45НК); или 45% Ni, 25% Со, 7,5% Мо, остальное железо (45НКМ); или 70% Ni, 7% Со, остальное железо (70НК). Сплавы подвергаются термообработке в вакууме.

Перминдюр - сплав (50% Со, 1,8% V, остальное железо) с высокой индукцией насыщения. Применяют для изготовления приборов при необходимости сконцентрировать в небольшом пространстве мощный поток силовых линий. Наибольшая индукция насыщения 2,43 Тл.

Термаллой — сплав, индукция которого весьма резко изменяется в интервале температур от -60 до +50°С. Применяют для автоматической корректировки погрешностей магнитоэлектрических приборов. Такое сильное изменение магнитных свойств обусловлено тем, что точка Кюри находится вблизи (немного выше) указанного интервала. Практическое применение получили сплавы с 30%№, остальное железо (термаллой); с 30%Си, остальное железо (кальмаллой).

Изотерм - сплав четырех компонентов (Fе, Ni, Аl, Сu). Используется в телефонных аппаратах.

3.3 МАГНИТОТВЕРДЫЕ СТАЛИ И СПЛАВЫ

Данную группу материалов применяют для изготовления постоянных магнитов. Магнитная энергия постоянного магнита тем выше, чем больше остаточная магнитная индукция Вr и коэрцитивная сила НС. Магнитная энергия пропорциональна произведению Вг и НС. Поскольку Вг ограничена магнитным насыщением ферромагнетика (железа), увеличение магнитной энергии достигается повышением коэрцитивной силы НС.

Для получения высокой коэрцитивной силы стали должны иметь неравновесную структуру, обычно - мартенсит с высокой плотностью дефектов строения.

Другим важным свойством сталей и сплавов для постоянных магнитов является постоянство коэрцитивной силы и остаточной индукции во времени. Остальные магнитные характеристики для этой группы сплавов практического значения не имеют. Рассмотрим высококоэрцитивные сплавы, используемые для постоянных магнитов.

Углеродистая сталь применяется для изготовления небольших по размеру магнитов. Обычно для этой цели используется сталь У10 - У12, которая после закалки имеет Нс = 750 - 760 А/м и Вr = 0,8 -0,85 Тл.

Хромистая сталь (1 % С и 1,5 или 3% Сг) (табл. 2.3) имеет приблизительно такие же магнитные свойства, как и углеродистая сталь.

Эти стали обладают большей прокаливаемостью и поэтому из них можно изготавливать магниты больших размеров.

Таблица 3.3 - Состав сталей для постоянных магнитов,

Кобальтовые стали (содержащие наряду с хромом 5 или 15%Со) обладают наиболее высокими магнитными свойствами (Нс = 1250 - 2100 А/м и Вr = 0,8 -0,85 Тл.) по сравнению с другими сталями.

Для получения высоких магнитных свойств, стали подвергают сложной термической обработке, состоящей из предварительной нормализации закалки с обычной температуры в воде или в масле и низкого отпуска желательно с предварительной обработкой холодом.

Первая высокая (1050 - 1200°С) воздушная закалка (или нормализация), необходимая для растворения крупных включений карбидных фаз, которые могли образовываться при предшествующем отжиге и которые при нормальном нагреве под закалку могут не раствориться в аустените, что не обеспечит получения высоких магнитных свойств.

Обработка холодом устраняет парамагнитный остаточный аустенит и тем самым повышает магнитные свойства; отпуск при 100°С хотя немного и снижает коэрцитивную силу, но стабилизирует ее величину во времени.

Стальные магниты изготавливают таким же образом, как и другие стальные детали, т.е. ковкой с последующим отжигом и механической обработкой.

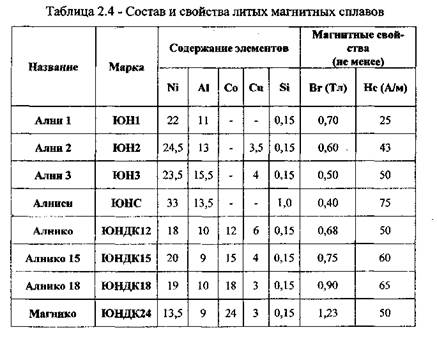

В промышленности наиболее широко применяют сплавы типа "Альнико" или ЮДНК (табл.2.4) на основе Fe-Ni-Al-Co. Сплавы тверды, хрупки и не поддаются деформации, поэтому магниты из них изготавливают литьем. После литья проводят шлифование.

Высокие магнитные свойства сплавы получают после нагрева до 1250 - 1280°С и последующего охлаждения (закалки) с определенной (критической) для каждого сплава скоростью охлаждения; после закалки следует отпуск при 580 - 600°С. Дальнейшее повышение магнитной энергии достигается созданием в сплавах магнитной и кристаллографической текстур.

Для создания магнитной текстуры сплавы типа Альнико подвергают термомагнитной обработке: нагреву до 1300°С и охлаждению со скоростью 0,5 - 5°С/с 9 (в зависимости от состава сплава) в магнитном поле, приложенном вдоль направления наиболее важного для магнита данной конфигурации. Затем магнит отпускают при 625 °С.

После такой обработки магнитные свойства становятся анизотропными, их магнитные характеристики (Вг, Не) сильно возрастают в направлении приложенного магнитного поля (магнитная текстура). Термомагнитной обработке подвергают сплавы, содержащие свыше 18% Со. Кристаллическая текстура образуется в случае направленной кристаллизации отливки магнита, при этом возникают столбчатые кристаллы. Это сильно повышает магнитные свойства, поскольку они зависят от кристаллографической ориентации ферритных фаз.

Кроме описанных выше высококоэрцитивных сталей и сплавов в промышленности применяются и другие группы сплавов, которые по способу производства можно разделить на следующие группы:

1 .Литые высококоэрцитивные сплавы (А1 - Ni - Fе) и (А1 - Ni -Со);

2.Металлокерамические материалы. Создаются на основе порошковых металлов (Сu - Ni - Со) и (Сu - Ni - Fе);

3.Магнитотвердые ферриты ВаFеО(ВаО 6Fе2Оэ) - бариевый феррит; СоFе2O4(СоО Fе2O) - кобальтовый феррит;

4.Сплавы на основе редкоземельных металлов - SmСо5,(самарий) РrСо5 (празеодим);

5.Другие магнитотвердые металлы:

а) мартенситные стали;

б) пластически деформируемые сплавы:

- кунифе (60% Сu, 20% Ni, 20% Fе), анизотропен, применяется в виде проволоки и штамповок. Применяется в качестве материала для магнитной записи;

- кунико (50% Сu, 21% Ni, 29% Со, остальное Fe). Применяется для изготовления магнитов сложной формы;

- виккалой (51 - 54% Со, 10 - 13% V, остальное Fе). Применяется для изготовления магнитов сложной конфигурации.К отдельной группе можно отнести магнитопласты и магни-тоэласты.

Магнитопластами называют материалы, состоящие из многодоменных магнитных частиц, связанных синтетической смолой. Металлопластические магниты изготавливают путем прессования. Изделия имеют гладкую поверхность, точные размеры и не нуждаются в дополнительной обработке. Для изготовления магнитов преимущественно применяют порошки из альни и альнико. Остаточная индукция в этих магнитах ниже, чем у литых и металлокерамиче-ских материалов, а коэрцитивная сила такая же. Применяют такие магниты в счетчиках электрической энергии, экспонометрах и других приборах.

Магнитоэласты состоят из порошка магнитотвердого материала и эластичной связки (каучука или термопластичной смолы). Для магнитоэластов можно применять молотые сплавы типа альни, ферриты, а также тонкие порошки железокобальтовых сплавов. Практическое применение находит феррит бария. По механическим свойствам магнитоэласты приближаются к резинам, а по магнитным свойствам к изотропным ферритам.

3.4 ПАРАМАГНИТНЫЕ МАТЕРИАЛЫ

К парамагнетикам относятся материалы, которые слабо намагничиваются внешним полем. К парамагнетикам относятся металлы, атомы которых имеют нечетное число валентных электронов (К, Nа, А1 и др.), переходные металлы (Мо, W, Тi, Рt и др.) с недостроенными электронными оболочками атомов. Исключение составляют Си, Аg, Аu, которые являются диамагнитными материалами.

Диамагнитные материалы намагничиваются противоположно приложенному внешнему полю и ослабляют его. К диамагнетикам относят инертные газы, непереходные металлы (Ве, Zn, РЬ и перечисленные выше Си, Аg, Аu,), полупроводники (Gе, Si), диэлектрики (полимеры, стекла и др.), сверхпроводники.

В электротехнике, приборостроении, судостроении и специальных областях техники требуются немагнитные (парамагнитные) стали. Для этой стали используют парамагнитные аустенитные стали 17Х18Н9, 12Х18Н10Т, 55Г9Н9Х3, 50Г18Х4, 40Г14Н9Ф2, 40Х14Н9Х3ЮФ2и др.

Недостатком этих сталей является низкий (150 - 350 МПа) предел текучести, что затрудняет их использование для высоконагруженных деталей машин. Прочность может быть повышена за счет деформационного и дисперсионного упрочнения. Повышение износостойкости деталей, работающих в узлах трения, достигается азотированием (стали 40Г14Н9Ф2, 40Х14Н9ХЗЮФ2 и др).

Читайте также: