Металлы в виде соединений

Обновлено: 19.09.2024

(металлиды), обладают металлич. св-вами, в частности электрич. проводимостью, что обусловлено металлич. характером хим. связи. К М. с. относятся соед. металлов друг с другом - интер-металлиды и мн. соед. металлов (в осн. переходных) с неметаллами. Металлич. св-ва обычно сильнее проявляются в богатых металлами соед.-низших карбидах, нитридах, сульфидах, оксидах и т. д.

К М. с. относятся фазы внедрения (фазы Хэгга), структура к-рых состоит из атомов металла, расположенных так же, как и в характерных для металлов плотных упаковках (гексагoн., гранецентрир. или объемноцентрир. кубич.), а атомы неметаллов (Н, N, С, В, Р, О) расположены в пустотах этой плотной упаковки. Фазы внедрения могут образовываться, если отношение радиусов атомов металла и неметалла равно или менее 0,59 (правило Хэгга). Когда это отношение больше 0,59, возникают более сложные структуры. В фазах внедрения, как правило, подрешетка атомов металла отличается от структуры исходного металла. Так, у кароидов Ti и V типа MX гранецентрир. кубич. кристаллич. решетка (хотя эти металлы не кристаллизуются в такой решетке). Для фаз внедрения характерно образование более или менее широких областей гомогенности, верх. границей к-рых является стехиометрич. состав.

Фазы состава М 4 Х обычно имеют кубич. гранецентрир. подрешетку металлич. атомов, М 2 Х-гексагон. компактную, MX-кубическую (гранецентрир. или объемноцентрир.) или простую гексагональную. Т. к. в плотнейших гексагoн. и кубич. упаковках число октаэдрич. пустот равно числу металлич. атомов, а число тетраэдрических - вдвое больше, при размещении атомов неметаллов в октаэдрич. пустотах предельный состав отвечает ф-ле MX, в тетраэдрических-МХ 2 . К фазам внедрения относятся в осн. гидриды, карбиды, нитриды, частично оксиды, фосфиды и бориды переходных металлов.

Силициды, германиды и т. п. из-за больших атомных радиусов неметалла, как правило, не образуют фазы внедрения, однако и среди них имеются соед. с металлоподобными структурами (типа b-W). Низшие сульфиды, селениды, арсе-ниды переходных металлов (в частности, со структурами типа NaCl или NiAs) часто обладают металлич. св-вами. Близкий к фазам внедрения характер имеют бронзы оксидные.

К М. с. относятся многие т. наз. ф а з ы Ц и н т л я -бинарные, тройные и более сложные соед., включающие наиб. активные s-металлы наряду с металлами и неметаллами IIIa-VIa гр., характеризующиеся образованием групп одинаковых атомов (металла или неметалла). Примеры фаз Цинтля - высшие бориды (СаВ 6 с октаэдрич. группировками В 6 и др.), Li 21 Si 5 , в к-ром м. б. выделены группы [Li 22 Si 4 ] 6+ и [Li 20 Si 6 ] 4- , двойной силицид Li 8 MgSi 6 , в к-ром существуют группы Li 8 MgSi и кольцевая группа Si 5 .

К М. с. относятся также сверхпроводниковые соед. (см. Сверхпроводники)- ф а з ы Ш е в р ё л я, напр. Mo 6 S 8 и соед. внедрения на его основе М х Мо 6 S 8 (напр., Cu 2 Mo 6 S 8 ), высокотемпературные оксидные сверхпроводники, напр. Ba 2 YCu 3 O 0,65+x (при 0,23 < х 0,3), фторидные сверхпроводники, напр. Hg 3-x AsF 6 , и др.

Лит. см. при статьях Интерметаллиды, Металлы и др.

Химическая энциклопедия. — М.: Советская энциклопедия . Под ред. И. Л. Кнунянца . 1988 .

Полезное

Смотреть что такое "МЕТАЛЛИЧЕСКИЕ СОЕДИНЕНИЯ" в других словарях:

МЕТАЛЛИЧЕСКИЕ СОЕДИНЕНИЯ — (металлиды), твёрдые фазы сплавов металлов друг с другом (интерметаллич. соединения) или с нек рыми неметаллами (напр., с Н, В, N, С, Si), обладающие металлическими св вами. В отличие от твёрдых растворов М. с. относятся к т. н. промежуточным… … Физическая энциклопедия

МЕТАЛЛИЧЕСКИЕ СОЕДИНЕНИЯ — то же, что металлиды … Большой Энциклопедический словарь

металлические соединения — то же, что металлиды. * * * МЕТАЛЛИЧЕСКИЕ СОЕДИНЕНИЯ МЕТАЛЛИЧЕСКИЕ СОЕДИНЕНИЯ, то же, что металлиды (см. МЕТАЛЛИДЫ) … Энциклопедический словарь

Металлические соединения — интерметаллические соединения, то же, что Металлиды … Большая советская энциклопедия

МЕТАЛЛИЧЕСКИЕ СОЕДИНЕНИЯ — то же, что металлиды … Естествознание. Энциклопедический словарь

МЕТАЛЛИЧЕСКИЕ КРИСТАЛЛЫ — кристаллич. в ва, все атомы к рых объединены металлическими связями валентные электроны металла делокализованы по всему пространству кристаллич. решетки, образуемой его положит. ионами. Структуры М. к. характеризуются плотной и плот нейшей… … Химическая энциклопедия

Соединения на высокопрочных болтах — Соединения на высокопрочных болтах – вид соединения, основанного на трении, возникающем между соприкасающимися поверхностями собранных деталей в результате сильного их сжатия высокопрочными болтами. [Справочник проектировщика. Металлические … Энциклопедия терминов, определений и пояснений строительных материалов

Соединения в строительных конструкциях — Соединения в строительных конструкциях – служат для образования необходимых связей между конструктивными элементы с целью создания узлов, увеличения размеров конструкции и обеспечения её работы как единого целого в соответствии с… … Энциклопедия терминов, определений и пояснений строительных материалов

Соединения (строит.) — Соединения в строительных конструкциях служат для осуществления необходимой связи конструктивных элементов между собой, обеспечения надёжности строительной конструкции, её работы как единого целого в соответствии с требованиями эксплуатации и… … Большая советская энциклопедия

металлические конструкции — строительные конструкции, выполненные из металла. Подразделяются на стальные и из лёгких сплавов. По характеру соединения элементов делятся на сварные, клёпаные и с болтовыми соединениями. Металлоконструкции обладают высокой прочностью, надёжны в … Энциклопедия техники

Сварные соединения металлоконструкций

Сварные соединения металлоконструкций должны отвечать строгим нормам качества, чтобы итоговое изделие было прочным и надежным. В зависимости от назначения и материала конструкции используются различные соединения, к каждому из которых предъявляются свои требования.

Не менее важны способы контроля качества сварных швов. Только после необходимых процедур и заполнения документации изделие можно эксплуатировать. В нашей статье мы расскажем, какие бывают сварные соединения и как проверить их на прочность и соответствие нормам и требованиям.

Виды сварных соединений металлоконструкций

Различается несколько классификаций сварных соединений металлоконструкций:

- По типу примыкания двух заготовок.

- По виду сварного шва.

- В зависимости от технологии сварки.

- С учетом обстоятельств, при которых проводится сварка.

- В зависимости от толщины заготовок.

- С учетом марки стали, из которой сделаны детали.

В зависимости от типа размещения деталей выделяют четыре разновидности стыковых соединений:

- Вплотную, где две заготовки в одной плоскости присоединены друг к другу.

- С наложением, когда детали заходят краями одна на другую.

- Соединение углом. В этом случае две детали находятся под углом друг к другу.

- Соединение в виде буквы Т. Здесь одна заготовка торцом примыкает к другой.

Самыми распространенными сварными соединениями металлоконструкций являются швы вплотную и угловые. Рассмотрим далее, как их получают.

Для стыкового соединения либо применяют выводные планки, либо проваривают шов во всю толщину заготовки. При выполнении работы за пределами цеха можно проводить одностороннюю сварку, в дальнейшем подваривая корень сварного шва. Таким образом, весь зазор заполняется по одной из кромок.

VT-metall предлагает услуги:

Лазерная резка металла Гибка металла Порошковая покраска металла Сварочные работы

Следующая технология – с выводными прокладками – имеет много отличий от предыдущей. В первую очередь, прокладки расположены со стороны кромок свариваемых частей. Между кромками должно быть расстояние до 7 мм – при ручной сварке, а при механизированной – 16 мм. Толщина подкладки выбирается с учетом недопущения образования прожога во время сварки, а ток выставляется с учетом режима сварки.

В стыковках металлоконструкций часто можно встретить заготовки разной толщины. При этом с помощью фрезеровки или строжки устанавливается угол наклона более толстой кромки, равный уклону 1:8 для растянутых элементов металлоконструкции (таких, как подвески и консоли), и 1:5 – для сжатых элементов (опоры, стойки).

Сварные узлы играют роль основных стыковых соединений, несущих всю металлоконструкцию. Исходя из этого, уже во время проектирования стараются разработать благоприятные условия для сварки стыков. Для этого надо:

- Проводить в сварных узлах стыковочное соединение или угловое.

- Делать сварки в нижнем положении.

- Использовать механизированную или автоматическую сварку, а не ручную.

К множеству видов сварных узлов предъявляют различные требования. Например, при выполнении балочного узла большую роль играет расположение сварочных швов относительно друг друга. Расстояние между ними должно быть не меньше десятикратной толщины самого толстого металлопрофиля, входящего в состав этого узла.

Есть и другой момент, не влияющий на качество сварных соединений металлоконструкций. Существует два понятия: местная прочность и непрочность. Первое – это сварочные участки с приваренными косынками, ребра жесткости, накладки и пр. Ко второй относят все имеющиеся вырезы на элементах металлических конструкций, отверстия, непровары швов, зазоры и щели в стыках.

Когда оба участка есть в конструкции, то ее саму по себе нельзя считать прочной. Так как:

- В местах с большей жесткостью и прочностью соединения возникает большая концентрация сил, оказывающих действие на всю конструкцию в целом.

- Где меньше жесткости, там и меньшее количество действующих сил.

Таким образом, при наличии в металлической конструкции местной непрочности даже самый надежно проваренный стык может представлять опасность. Поэтому надо не допускать местных непрочностей. Плохая сварка даже в самых незначительных участках может привести в негодность всю конструкцию.

Рекомендуем статьи по металлообработке

Правильная сварка является важнейшим фактором обеспечения надежности и безопасности металлоконструкции.

Требования и виды качества сварных соединений

При сварке швов используемый металл должен отвечать ряду требований. Вот главные из них:

- величина относительного удлинения материала – от 16 % и выше;

- ударная вязкость металла – выше 24 Дж/см 2 , это значение замеряется при среднесуточной температуре воздуха в самый холодный пятидневный период;

- способность металла сварных соединений и швов металлических конструкций к временному сопротивлению разрыву должна быть такой же (или более высокой), как и у главного металла, из которого сделаны свариваемые изделия;

- при сварке металлических изделий на заводе важно, чтобы коэффициент твердости металла шовного соединения был до 350 HV у металлоконструкций 1-й группы и менее 400 HV у изделий иных групп, описанных в СНиП II-23-81;

- при сварке во время монтажа и сборки конструкций коэффициент твердости шовного металла должен быть не выше 400 HV.

Выполнение необходимых правил и осуществление контроля сварных швов металлических конструкций поможет сохранить целостность и сохранность сварных соединений, избежать ранней потери прочности и аварийного разрушения металлоизделий.

По качеству шовные соединения разделяют на три категории:

В первую категорию входят шовные соединения, имеющие самые высокие эксплуатационные характеристики (прочность, долговечность, стойкость к разрывам и т. д.). К ним относятся следующие типы швов:

- поперечные стыковые соединения, подверженные сильным растягивающим напряжениям;

- нахлесточные, тавровые и угловые шовные соединения, работающие на отрыв при растягивающих напряжениях;

- швы в металлоизделиях, отнесенных согласно СНиП II-23-81 к 1-й группе (или ко 2-й группе, если температура воздуха, где возведена металлоконструкция, опускается ниже отметки -45 °С).

Во вторую категорию входят швы среднего качества. К ним относятся:

- продольные стыковые элементы, подверженные напряжению сдвига;

- связующие угловые швы в металлических изделиях 2-й и 3-й группы, на которые действуют растягивающие напряжения;

- швы в углах и стыках, соединяющие фасонки со сжатыми элементами металлических изделий.

В третью категорию входят швы низкого качества, среди которых:

- поперечные швы в стыках, на которые действуют сжимающие напряжения;

- продольные соединения в стыках, а также связующие швы в углах, которые применяются в сжатых частях конструкций;

- соединения в стыках и углах, использующиеся во вспомогательных деталях металлических изделий.

6 методов контроля качества сварных соединений металлоконструкций

Этот способ является самым простым и наиболее быстрым, не требует никакой специальной техники, нужна только внимательность. Посмотрите: шов должен быть одинаковой ширины и высоты на всех участках без видимых трещин и повреждений. Внешний контроль соединений металлоконструкций выявляет, есть или нет непроваров, наплывов, неравномерных складок шва. Наличие этих дефектов указывает на низкое качество соединения.

Разумеется, данный способ не гарантирует полного контроля сварных швов трубопроводов, сварных соединений газопроводов или иных ответственных конструкций, но может стать первой операцией перед применением остальных методов контроля.

Этот метод служит для испытания сварного шва. При его применении используют специальные жидкости, которые могут проникнуть в «капилляры» – поры и трещины шва.

Этот способ хорошо подходит для проверки металла с любой формой и составом. Он помогает раскрыть дефекты, невидимые для глаз, и при этом экономичен, так как не требует дорогого оборудования.

Для капиллярного контроля швов используются жидкости – пенетранты (от англ.«penetrant», означающее «проникающая жидкость»). За счет незначительного поверхностного натяжения такие жидкости беспрепятственно попадают в мелкие капилляры, оставаясь видимыми для глаз. Попадая в полости, пенетранты маркируют дефекты.

Очень важно проверить швы на герметичность. У данного способа проверки на герметичность много названий: течеискание, пузырьковый метод контроля, пневмоиспытание, гидроиспытание и др. Однако суть всегда одна и та же: выявление сквозных дефектов, ухудшающих герметичные показатели сварного шва.

Для проверки сварных соединений на герметичность применяются газы (кислород или азот), разные жидкости (например, вода). При всей схожести данного метода с капиллярным газ или жидкость под давлением попадают в дефектные проемы. Этот метод разделяют на пневматический и гидравлический контроль, кроме того, соединения могут быть проверены посредством вакуума или обдувом воздухом – это подкатегории пневматического контроля.

В его основе лежат главные принципы электромагнетизма. Контролер со сварщиком, используя специальный прибор, окружают сварное соединение магнитным полем, использующим поток электромагнитных линий. Их искажение указывает на наличие дефектов.

Этот очень интересный способ основан на свойствах ультразвука. Края трещин и сколов, имея разные акустические способности, очень хорошо отражают звуковые волны. Проще говоря, если при подаче на шов ультразвука он искажается и отражается в другом направлении, значит, есть дефект. Различные виды изъянов по-разному искажают звуковую волну, что помогает легко их определить.

Иначе его называют радиографический контроль и гаммаграфический контроль сварных соединений. Он представляет собой мини-рентген. Гамма-лучи, проходя сквозь металл, на специальной пленке отображают все выявленные незамеченные дефекты. Данный способ контроля является самым современным и дорогостоящим, требует высокого профессионализма контролера и сварщика. Долгая работа с таким устройством может быть вредна для здоровья.

Оформление документации на сварные соединения металлоконструкций

По результатам испытаний составляется акт дефектов сварных соединений. Фиксируют каждый изъян и дают его краткое описание. Результаты вносят в журнал сварки. Такая документация ведется бригадой на всех объектах. Спецжурнал – это первичный документ, который ведется в соответствии со СНиП по каждому узлу конструкции.

По завершении работ журнал вместе с остальной документацией передается заказчику.

Кроме спецжурнала, во время сварных работ делают схему стыков с полным описанием технологии. Их дополняют сертификатами на используемые материалы (электроды, флюс или присадочную проволоку). Акты исследований сварных швов (контроля качества швов с внешней стороны изделия), время приборной диагностики, ее результаты, заключения контролеров пишут индивидуально под каждого отдельного сварщика.

Эти документы нужны для предоставления в суд в случае аварии. Работа с ответственными конструкциями обременена серьезными требованиями. Объект не примут в готовом виде, если не будет предоставлен акт проверки швов.

В случае обнаружения дефекта соединение переваривается, даже если виноват не сварщик, а некачественный материал. Лишь после прохождения контроля производятся остальные действия по приему металлической конструкции объекта.

Почему следует обращаться именно к нам

Мы с уважением относимся ко всем клиентам и одинаково скрупулезно выполняем задания любого объема.

Наши производственные мощности позволяют обрабатывать различные материалы:

- цветные металлы;

- чугун;

- нержавеющую сталь.

При выполнении заказа наши специалисты применяют все известные способы механической обработки металла. Современное оборудование последнего поколения дает возможность добиваться максимального соответствия изначальным чертежам.

Для того чтобы приблизить заготовку к предъявленному заказчиком эскизу, наши специалисты используют универсальное оборудование, предназначенное для ювелирной заточки инструмента для особо сложных операций. В наших производственных цехах металл становится пластичным материалом, из которого можно выполнить любую заготовку.

Преимуществом обращения к нашим специалистам является соблюдение ими ГОСТа и всех технологических нормативов. На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

Благодаря опыту наших мастеров на выходе получается образцовое изделие, отвечающее самым взыскательным требованиям. При этом мы отталкиваемся от мощной материальной базы и ориентируемся на инновационные технологические наработки.

Мы работаем с заказчиками со всех регионов России. Если вы хотите сделать заказ на металлообработку, наши менеджеры готовы выслушать все условия. В случае необходимости клиенту предоставляется бесплатная профильная консультация.

Способы соединения металлических изделий

Сегодня строительная область предоставляет широкий выбор всевозможных крепежей и методов совмещения различных материалов. Но какие есть способы соединения металлических изделий, знают далеко не все, хотя эта информация может очень пригодиться, ведь сферы, где это актуально, многочисленны и разнообразны.

В нашей статье мы представили обзор основных способов, с помощью которых соединяют детали из металла, указав их ключевые особенности. Также перечислили главные крепежные изделия, которые применяются для этой цели, поэтому информация вас ожидает крайне полезная.

Разновидности крепежных изделий для соединения металла

Для соединения изделий друг с другом используется металлический крепеж, представленный на рынке в широком ассортименте. Крепежные элементы имеют разные размеры, форму и назначение. Чаще всего детали соединяют винтами, болтами, гайками, саморезами, шурупами, анкерами, заклепками, шпильками, шайбами и т. п.

1. Болт.

Одним из способов соединения металлических изделий является посредством болтов – стержней с наружной резьбой и четырех- или шестигранной головкой. Для соединения требуется гайка или отверстие с внутренней резьбой. Болт внешне напоминает винт, оба крепежных элемента широко применяются в машиностроении, строительстве и пр.

Различаются они по способу работы:

- болт проходит через соединяемые элементы насквозь, фиксируется гайкой или гаечным ключом;

- винт вкручивается в деталь с резьбой с помощью отвертки или торцевого ключа.

В отличие от второго, первый не прокручивается внутрь соединяемых элементов.

2. Саморезы.

Для соединения деревянных деталей часто используются саморезы:

- крепежными элементами с мелкой резьбой соединяют металлические заготовки небольшой толщины с деревянными или пластмассовыми деталями;

- саморезы с крупной резьбой предназначены для фиксации деревянных деталей.

Острый наконечник, выполненный в форме сверла, самостоятельно проделывает отверстия в соединяемых заготовках.

3. Гайка.

Еще одним способом соединения деталей из металла является с помощью гаек – крепежных элементов с отверстием и внутренней резьбой. Используются в паре с болтами. Гайки различаются по форме (шестигранные, круглые с насечками, квадратные, T-образные, с выступами для пальцев и т. п.), а также по прочности.

4. Шуруп.

Этот крепежный элемент представляет собой стержень с наружной резьбой, острием конической формы и головкой. Способ соединения металла между собой с помощью шурупов заключается во вкручивании крепежа в готовое отверстие или мягкий материал (пластмассу, дерево). В этом заключается разница между ними и саморезами. Они менее универсальны по сравнению с последними, так как имеют меньшую высоту и шаг резьбы. Востребован этот вид крепежных изделий в строительных и отделочных работах.

5. Анкер.

Анкер крепится к опорному основанию и удерживает нужный элемент. Крепеж имеет две части:

- нераспорную, которая не участвует непосредственно в фиксации конструкций;

- распорную (рабочую), с изменяемыми размерами.

Помимо основных частей, может иметь манжету – кайму, препятствующую проникновению внутрь основания или фиксируемой конструкции. Анкеры используют для соединения металлических изделий из листовых материалов, а также для крепления тяжеловесных конструкций и фундамента.

6. Заклепки.

Делятся на два основных вида:

- Вытяжные, состоящие из алюминиевой головки и стержня из оцинкованной стали. Они предназначены для неразрывной фиксации двух или более металлических элементов. При работе с ними используются механические инструменты.

- Резьбовые заклепки широко применяются в машиностроении и электронике. На стержень этого крепежного изделия нанесена резьба, поэтому соединяемые с его помощью детали можно при необходимости разобрать.

7. Шпилька.

Это цилиндрический стержень без головки с резьбой по всей длине или только на концах. К такому способу соединения металлических изделий прибегают при отсутствии резьбы у фиксируемых деталей. Используется в паре с гайкой, может быть дополнен шайбой. Последняя представляет собой круглую пластинку, подкладываемую под гайку и повышающую прочность крепления, предотвращающую деформацию соединяемых заготовок. Это достигается за счет увеличения прижимной поверхности скрепляемых деталей.

С помощью шпилек скрепляют любые изделия и конструкции, включая высоконагруженные. Преимущество этого способа крепления металлических элементов заключается в том, что для его применения не требуются особые навыки.

В зависимости от наличия резьбы крепежные элементы делятся на:

- метрические, представленные винтами, болтами, гайками и шпильками;

- неметрические (приспособленные), представленные гвоздями, анкерами и т. п.

В зависимости от области использования они делятся на:

- высокопрочные резьбовые крепежи;

- элементы массового использования;

- изделия для безударной и/или односторонней фиксации;

- крепежи, предназначенные для герметизации изделий;

- детали, предназначенные для соединения полимерных композитных материалов и т. п.

Это условная классификация, поскольку крепежные изделия могут одновременно относиться к нескольким группам.

Рекомендации по выбору крепежа для соединения металлических изделий

Различные способы соединения металлических изделий используются в самых различных сферах промышленности и производства: от создания электронных устройств до строительства. После обработки специальными составами, повышающими их прочность и антикоррозионные свойства, крепежные элементы подходят для эксплуатации в агрессивной среде, в условиях повышенной влажности.

Срок службы готового изделия или конструкции зависит в том числе и от используемых крепежных элементов, поэтому при их выборе следует обратить внимание на следующее:

- прочность крепежа должна быть выше прочности соединяемых заготовок;

- высокая герметичность, не зависящая от того, на каком объекте используют тот или иной крепеж и/или способ соединения металлических изделий;

- качественные материалы, благодаря которым достигается высокая надежность и безопасность готовой конструкции;

- тип и диаметр крепежа выбирается в соответствии с предполагаемым характером воздействия (поперечным или продольным, статичным или динамическим).

6 способов соединения металлических изделий

Разные способы соединения металлических изделий имеют свои достоинства и недостатки. При выборе того или иного варианта необходимо, в первую очередь, исходить из предполагаемых условий эксплуатации будущей конструкции, а во вторую – из характеристик крепежных элементов.

1. Спайка.

Технологически этот способ соединения деталей из металла схож со сваркой, разница заключается в плавящемся материале:

- при спайке плавится присадочная проволока;

- при сварке – сам материал заготовки.

Спайка отличается меньшей надежностью по сравнению со сваркой.

Для соединения алюминиевых деталей, к примеру, велосипедных рам, больше подходит сварка, поскольку в данном случае требуются прочные сварные соединения.

Учитывая, что большая часть элементов велосипедной рамы изготовлена из алюминия, то сложностей при сварке не возникнет, главное, правильно выбрать технологию сваривания. Шов должен быть качественным и высокопрочным, устойчивым к деформациям и механическому воздействию.

Производители выпускают трековые велосипеды для скоростных гонок и шоссе, используемые на ровной поверхности. Для них важно, чтобы масса велосипеда была меньше, это достигается за счет использования при изготовлении рам трубок меньшего диаметра.

Такое решение приводит к сложностям при применении сварки как способа соединения металлических деталей. Высокая температура может стать причиной появлений трещин и деформации стальных элементов рамы. Вместо сварки в таком случае использовали спайку.

Хотя шов и получается более прочным, он все равно уступает по качеству сварным соединениям. Современные велосипедные рамы изготавливают из карбона, поэтому необходимость использования того или иного способа крепления металлических элементов либо полностью отсутствует, либо сводится к минимуму.

2. Склеивание.

Склеивание как способ соединения металлических изделий подходит для материалов, которые плохо поддаются сварке. Речь идет о таких металлах, как титан или магний. Во время склеивания мастера сталкиваются со следующими сложностями:

- склеиваемые поверхности должны быть точечно подготовлены к обработке;

- при склеивании внахлест требуется подгонка;

- для соединения характерна невысокая прочность;

- нельзя выполнять работу в несколько приемов.

Для повышения прочности крепления заготовок используют комбинированные способы, такие как заклепочно-клееные и сварочно-клееные.

3. Сварка.

Наиболее надежным способом соединения металлических изделий друг с другом считается сварка. Для фиксации элементов используют следующие ее виды:

- газовую ацетиленокислородную;

- контактную;

- электродуговую;

- электроннолучевую;

- лазерную;

- холодную.

При газовой сварке края соединяемых заготовок расплавляют в пламени кислородно-ацетиленовой смеси. Таким образом сваривают малоуглеродистые и низколегированные стали. Недостаток способа заключается в том, что сварной шов получается пористым, во время обработки из-за воздействия кислорода подвергается окислению, что отрицательно сказывается на его качестве.

Во время контактной сварки края соединяемых заготовок плотно прижимаются друг к другу и нагреваются за счет прохождения через них тока большой силы. Используется для соединения небольших по площади изделий, делится на шовную и точечную.

Электроды для электровакуумных изделий изготавливают при помощи точечной сварки. Крепление элементов друг к другу производится за счет импульсного тока, при этом изменяются такие параметры обработки, как продолжительность и сила воздействия, а также давление в точке сварки. Правильный подбор параметров позволяет соединять различные по типу и форме металлические заготовки, к примеру, вольфрамовую нить и никелевую фольгу.

4. Заклепывание.

Несмотря на широкое распространение сварки, заклепывание по-прежнему продолжает применяться как один из способов соединения металлических изделий. Его основной недостаток заключается в том, что шов может быть выполнен только внахлест. Однако он менее прочный, поскольку со временем заклепки расшатываются, а сверление отверстий может привести к дополнительной деформации материала заготовки.

Тем не менее, этот способ фиксации металлических деталей применяется в самолето- и мостостроении. Он долговечен и безопасен для конструкции, зачастую к заклепыванию прибегают при невозможности использования сварки.

Этот способ соединения деталей из металла также используется в производстве техники, автомобилестроении, при ремонте транспортных средств, однако он вытесняется технологией точечной сварки.

По мере развития технологий сварка все больше заменяет другие способы крепления металлических деталей. Уже сегодня она используется при возведении мостов, в строительстве авиатехники.

5. Шпоночное соединение.

Шпонки используют как способ соединения таких металлических изделий, как вал с деталями, передающими вращение и колебание. Элементы могут иметь различную конструкцию: призматическую, клиновую, сегментную, тангенциальную. Крепежные детали образует два основных вида соединений:

- Ненапряженные, для создания которых используются призматические сегментные шпонки. Во время сборки не возникает предварительное напряжение.

- Напряженные, для создания которых используются тангенциальные и сегментные шпонки. Подходят для соединения деталей сложных конструкций, во время сборки возникает монтажное напряжение.

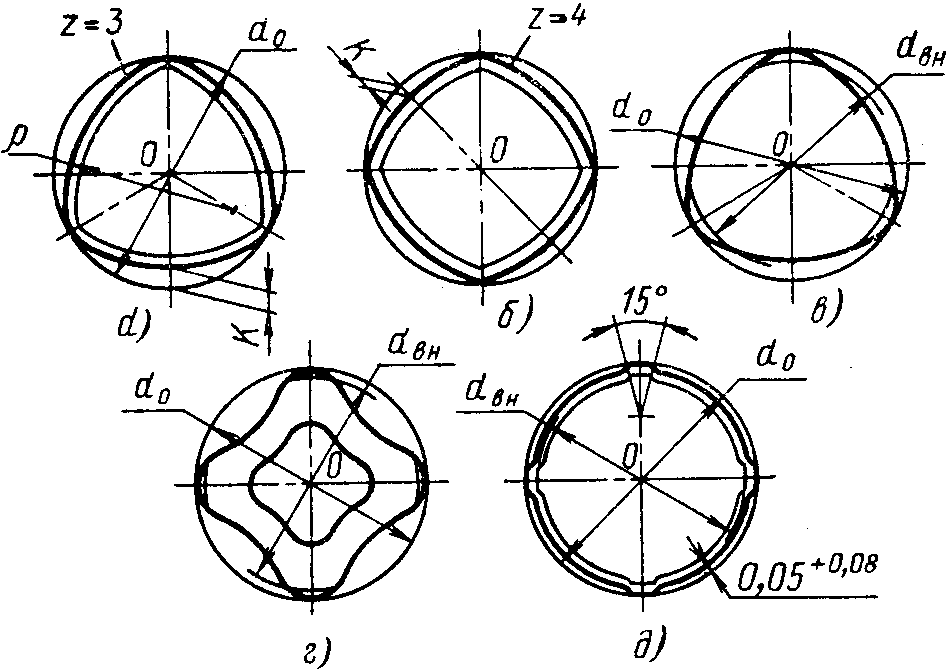

6. Зубчатое (шлицевое).

Этот способ соединения металлических изделий предполагает фиксацию элементов путем попадания выступающих зубьев на валу в специальные углубления в ступице.

Размеры крепежных элементов устанавливаются отраслевыми стандартами. Способ подходит для создания подвижных и неподвижных соединений.

В зависимости от жесткости фиксации выделяют три варианта: легкая, средняя, высокая. Отличаются друг от друга высотой и количеством зубцов, варьирующимся от 6 до 20 штук. Зубцы могут иметь различную форму:

- Треугольные подходят для соединения небольших валов неподвижных или с небольшим крутящим моментом. Этот вид крепежных элементов используется редко.

- Прямобочные. Этот вид изделий для соединения металлических деталей центрируют по внутреннему и наружному диаметру боковых граней.

- Эвольвентные – используют для крепления больших валов.

Назначение зубчатых соединений – передача крутящего момента. В основном, их используют в производстве электроинструментов.

Области применения различных способов соединения металлических изделий

Различные способы фиксации металлических элементов применяются в разных сферах промышленности, а также в быту. Их используют при производстве мебели, в строительстве, тяжелой промышленности и т. п.

Шпоночные и шлицевые крепления распространены в сферах создания электроинструментов, оборудования, в машиностроении. Без соединений с натягом невозможно изготовить валы зубчатых колец, червячные колеса. Пайка необходима для работы над электронным оборудованием, требующем высокой точности. С помощью заклепок соединяют тонколистовые металлы.

По мере развития технического прогресса появляются и новые способы соединения металлических изделий. Современная жизнь невозможна без различных машин и механизмов. Для того чтобы они служили дольше, необходимы надежные крепежные элементы. От качества крепежа зависят также форма готового изделия, качество его работы, риски возникновения аварийных и нештатных ситуаций на производствах и т. п.

В статье мы поговорили о видах и способах соединения металлических изделий и деталей. Прежде чем купить тот или иной крепежный элемент, следует его осмотреть на наличие дефектов. Деформированные в процессе работы детали можно использовать для наружных контуров металлических заготовок. Таким образом, возможна экономия на расходных материалах, но при этом без ущерба для качества готовой продукции.

Виды соединений деталей. Резьбы, допуски и посадки

За долгие века своего развития человечество придумало множество способов соединения деталей. Деталью договоримся называть некий материальный объект, входящий в соединение, который не может быть разделен на более мелкие объекты. Соединение нескольких деталей условимся называть узлом, а совокупность узлов, способных при соединении выполнять определенные действия – механизмом.

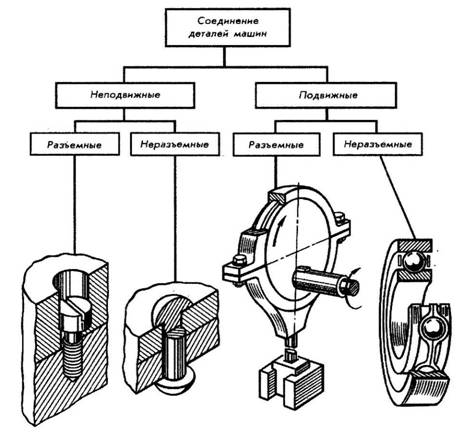

Принято различать соединения деталей подвижные и неподвижные, В подвижных соединениях детали движутся друг относительно друга, а в неподвижных жестко скреплены друг с другом. Каждый из этих двух типов соединений подразделяют на две основные группы: разъемные и неразъемные.

Разъемными называются такие соединения, которые позволяют производить многократную сборку и разборку сборочной единицы без повреждения деталей. К разъемным неподвижным соединениям относятся резьбовые, штифтовые, шпоночные, шлицевые, профильные, клеммовые.

Неразъемными называются такие соединения, которые могут быть разобраны лишь путем разрушения. Неразъемные неподвижные соединения осуществляются механическим путем (запрессовкой, склепыванием, загибкой, кернением и чеканкой), с помощью сил физико-химического сцепления (сваркой, пайкой и склеиванием) и путем погружения деталей в расплавленный материал (заформовка в литейные формы, в пресс-формы и т. п.)

Подвижные неразъемные соединения собирают с применением развальцовки, свободной обжимки. В основном это соединения, заменяющие целую деталь, если изготовление ее из одной заготовки технологически невозможно или затруднительно и неэкономично.

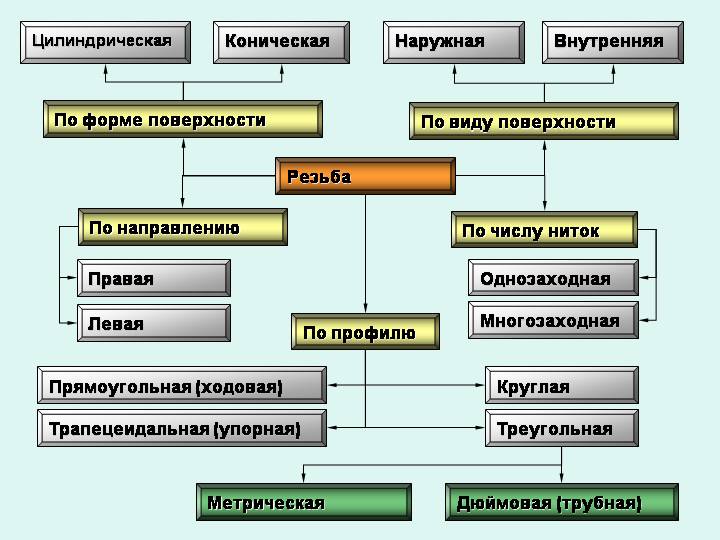

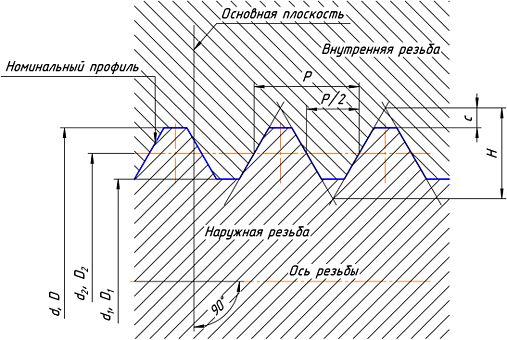

Резьбовые соединения деталей являются наиболее распространенным видом разъемных соединений. Резьба – выступы, образованные на основной поверхности винтов и гаек и расположенные по винтовой линии. Несмотря на кажущуюся простоту резьбовые соединения весьма разнообразны. Поэтому в рамках текущего курса мы рассмотрим те из них, которые широко встречаются в нашем ассортименте. Но сперва дадим общую классификацию.

Р езьбы, допуски и посадки

По форме основной поверхности различают цилиндрические и конические резьбы. Наиболее распространена цилиндрическая резьба. Коническую резьбу применяют для уплотняющихся и герметичных соединений труб, масленок, пробок и т.п.

По профилю резьбы различают треугольные, прямоугольные, трапецеидальные, круглые и другие резьбы.

По направлению винтовой линии различают правую и левую резьбы. У правой резьбы винтовая линия идет слева направо и вверх, у левой – справа налево и вверх. Наиболее распространена правая резьба.

По числу заходов – однозаходная и многозаходная резьбы. Наиболее распространена однозаходная резьба.

Резьбу получают (формируют) несколькими способами:

- лезвийная обработка;

- накатывание;

- абразивная обработка;

- выдавливание прессованием;

- литьё;

- электрофизическая и электрохимическая обработка.

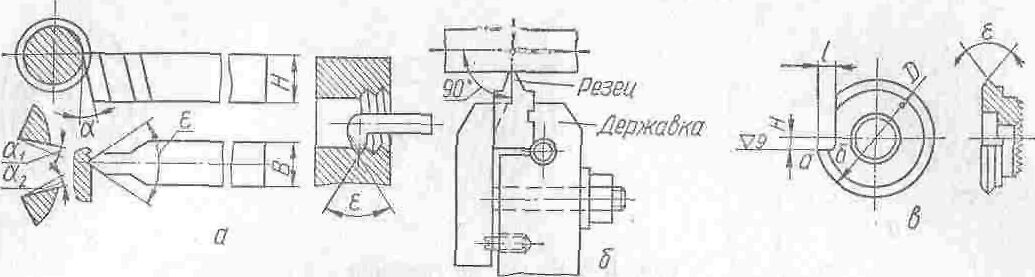

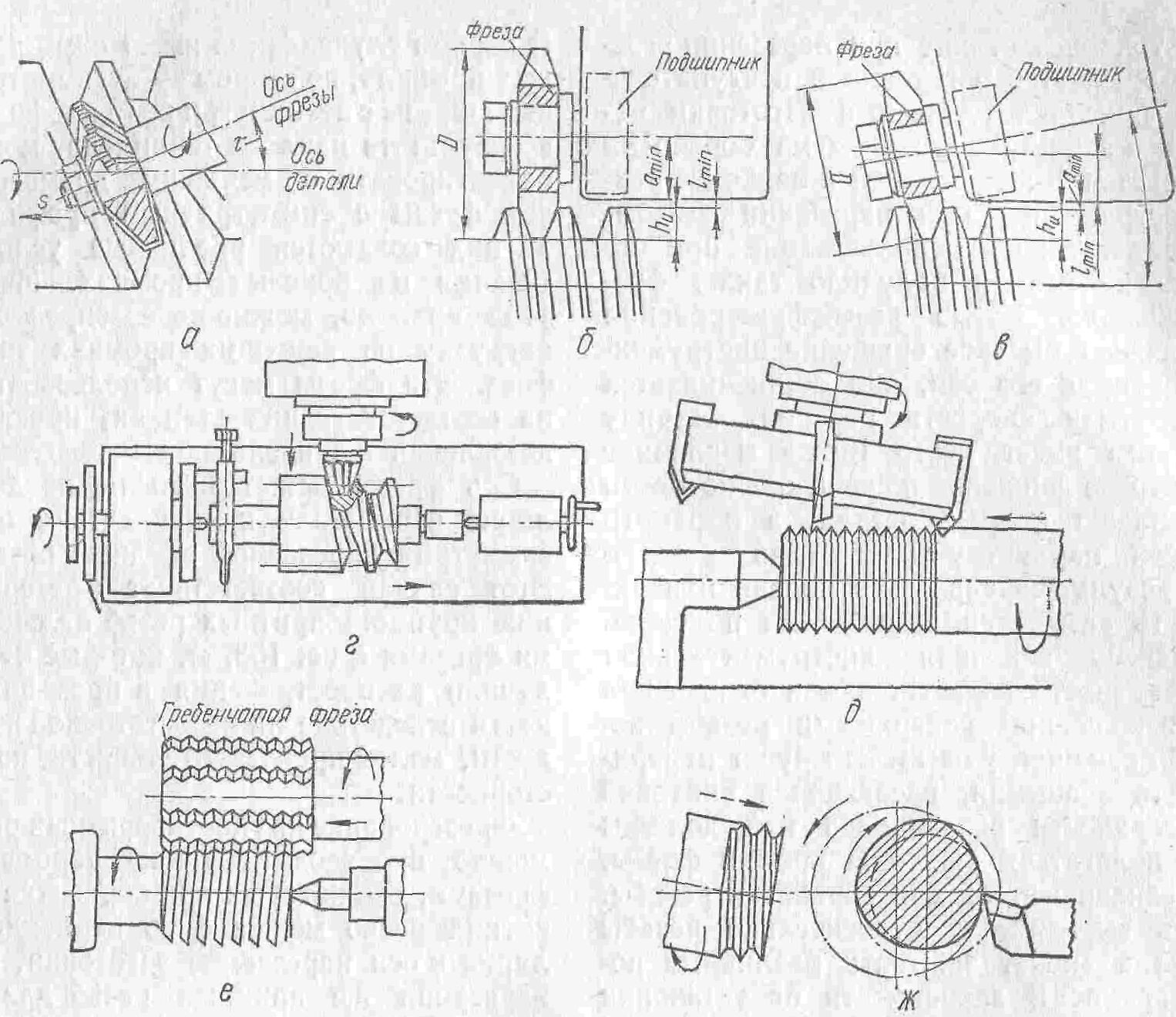

Наиболее распространённым и универсальным способом получения резьб является лезвийная обработка. К ней относятся:

нарезание наружных резьб плашками

нарезание внутренних резьб метчиками

точение наружных и внутренних резьб специальными резцами и гребенками

резьбофрезерование наружных и внутренних резьб дисковыми и червячными фрезами

нарезание наружных и внутренних резьб резьбонарезными головками

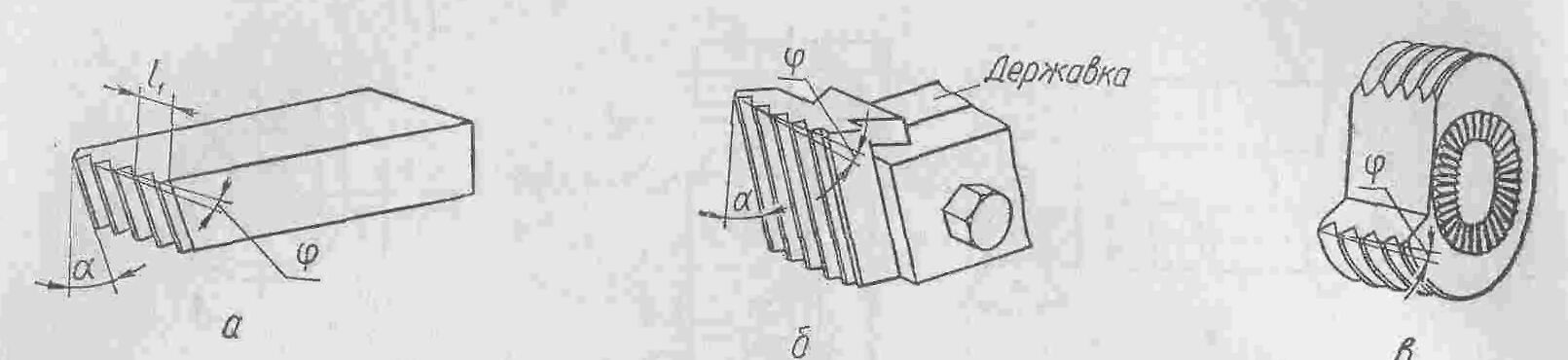

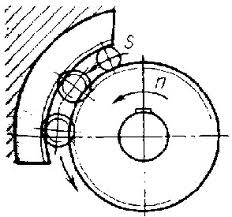

Накатывание является наиболее производительным способом обработки резьб, обеспечивающим высокое качество получаемой резьбы. К накатыванию резьб относятся:

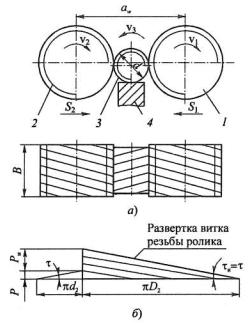

накатывание наружных резьб двумя или тремя роликами с радиальной, осевой или тангенциальной подачей

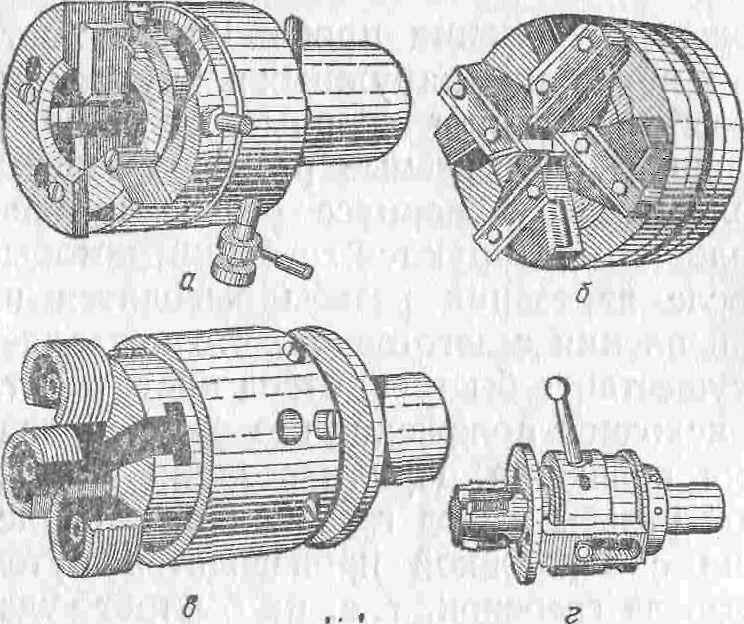

накатывание наружных и внутренних резьб резьбонакатными головками

накатывание наружных резьб плоскими плашками;

накатывание наружных резьб инструментом ролик-сегмент

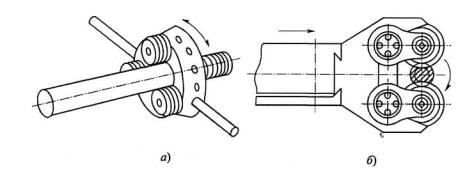

накатывание (выдавливание) внутренних резьб бесстружечными метчиками

К абразивной обработке резьб относится шлифование однониточными и многониточными кругами. Применяется для получения точных, в основном ходовых резьб.

Выдавливание прессованием применяется для получения резьб из пластмасс и цветных сплавов. Не нашло широкого применения в промышленности.

Литьё (обычно под давлением) применяется для получения резьб невысокой точности из пластмасс и цветных сплавов.

Электрофизическая и электрохимическая обработка (например, электроэрозионная, электрогидравлическая) применяется для получения резьб на деталях из материалов с высокой твердостью и хрупких материалов, например твёрдых сплавов, керамики и т. п.

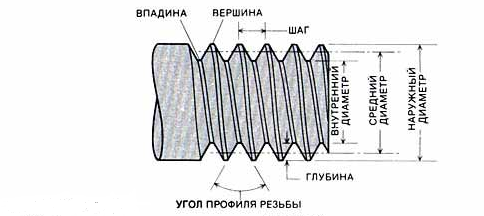

Рассмотрим теперь основные геометрические параметры цилиндрических резьб. Они включают: наружный d, средний d2 и внутренний d1 диаметры резьбы, шаг резьбы р, угол профиля α.

Метрическая резьба ISO – основной вид резьбы крепежных деталей с углом профиля α = 600. Широко употребима в Европе и Азии. Профиль – равносторонний треугольник со срезанными вершинами. Размеры указываются в миллиметрах.

Метрическая резьба бывает с крупным и мелкими шагами. Чаще всего, наиболее износостойкую и технологичную резьбу выполняют с крупным шагом. Резьбы с мелким шагом используются реже. Ниже приводится таблица, составленная на основании ГОСТ 8724-81 «Резьба метрическая. Диаметры и шаги».

Соединения щелочных металлов и их применение

Из всей периодической системы большая часть элементов представляет группу металлов. Щелочные, щелочноземельные, амфотерные, переходные, радиоактивные - их очень много. Все металлы играют огромную роль не только в природе и биологической жизни человека, но и в различных отраслях промышленности. Не зря ведь XX век был назван "железным".

Металлы: общая характеристика

Все металлы объединяются общими химическими и физическими свойствами, по которым их легко отличить от неметаллических веществ. Так, например, строение кристаллической решетки позволяет им быть:

- проводниками электрического тока;

- хорошими теплопроводниками;

- ковкими и пластичными;

- прочными и блестящими.

Конечно, среди них есть и различия. Одни металлы блестят серебристым цветом, другие - более матовым белым, третьи - вообще красным и желтым. Также отличия есть и в показателях тепло- и электропроводности. Однако все равно эти параметры - общие для всех металлов, в то время как у неметаллов больше различий, нежели схожести.

По химической природе все металлы - восстановители. В зависимости от условий реакции и конкретных веществ могут выступать и в роли окислителей, однако редко. Способны образовывать многочисленные вещества. Химические соединения металлов встречаются в природе в огромном количестве в составе руды или полезных ископаемых, минералов и прочих пород. Степень окисления металлов всегда положительная, может быть постоянной (алюминий, натрий, кальций) или переменной (хром, железо, медь, марганец).

Многие из них получили широкое распространение в качестве строительных материалов, используются в самых разных отраслях науки и техники.

Химические соединения металлов

Среди таковых следует назвать несколько основных классов веществ, которые являются продуктами взаимодействия металлов с другими элементами и веществами.

- Оксиды, гидриды, нитриды, силициды, фосфиды, озониды, карбиды, сульфиды и прочие - бинарные соединения с неметаллами, чаще всего относятся к классу солей (кроме оксидов).

- Гидроксиды - общая формула Ме +х (ОН)х.

- Соли. Соединения металлов с кислотными остатками. Могут быть разными:

- средние;

- кислые;

- двойные;

- основные;

- комплексные.

4. Соединения металлов с органическими веществами - металлорганические структуры.

5. Соединения металлов друг с другом - сплавы, которые получаются разными способами.

Варианты соединения металлов

Вещества, в которых одновременно могут находиться два разных металла и более, подразделяются на:

- сплавы;

- двойные соли;

- комплексные соединения;

- интерметаллиды.

Способы соединения металлов между собой также варьируются. Например, для получения сплавов используют метод расплавления, смешения и затвердевания полученного продукта.

Интерметаллиды образуются в результате прямых химических реакций между металлами, нередко происходящих со взрывом (например, цинк и никель). Для таких процессов нужны особые условия: температура очень высокая, давление, вакуумность, отсутствие кислорода и прочие.

Двойные соли и комплексные соединения могут сформироваться при сливании растворов исходных веществ, а также при их сплавлении.

Изготовление изделий из металлов подразумевает также их соединение между собой. Для этого используют такие способы, как:

- сварка (газовая, электрическая и так далее);

- пайка разными видами припоев;

- резьба;

- заклепывание.

Главное условие - это создать такое изделие, которое сможет быть устойчивым к коррозии и в котором не будет швов и примесей, щелей.

Щелочными называются элементы, расположенные в первой группе главной подгруппе периодической системы. Их всего 6, и открыты они были практически все одновременно с небольшим временным интервалом. В форме простых веществ в природе данные элементы не встречаются.

Вследствие высокой химической активности работать с ними очень тяжело и опасно. Поэтому пришлось потрудиться, чтобы выделить их в чистом виде. Гораздо раньше людьми начали использоваться различные соединения щелочных металлов. Некоторые из них были известны еще с древности и не потеряли важности и актуальности сегодня. Они используются в технике, строительстве, медицине, пищевой отрасли, химической промышленности, металлургии, машиностроении, сельском хозяйстве и многих других разделах народного хозяйства. Основные из них рассмотрим подробнее.

Виды соединения щелочных металлов с другими металлами относятся к группам:

- интерметаллических соединений;

- комплексных соединений;

- двойных солей.

Оксиды

Из всех щелочных металлов при сгорании в кислороде нормальный оксид способен давать только литий. Остальные же проявляют чрезмерную активность, поэтому формируют пероксиды Ме2О2. Из пероксидов действием простого металла можно получить оксид нормального вида Ме2О. Кислородные соединения щелочных металлов имеют разную окраску.

- Оксид лития, калия и натрия - белые кристаллические порошки.

- Рубидий - желтая окраска оксида.

- Цезий - оранжевая.

Основная область применения - химическая промышленность. Оксиды щелочных металлов реагируют с водой, образуя важные соединения - щелочи. Этим свойством и обусловлено название данной группы элементов. Соединения щелочных металлов - оксиды - лишь часть от общей массы значимых и важных веществ, в состав которых входят эти элементы.

Гидроксиды (щелочи)

Соединения щелочных металлов с гидроксогруппой называют щелочами, или гидроксидами. Все они - очень едкие вещества, способные легко разрушать практически любой материал. Особенно это касается животных тканей. Поэтому работать с щелочами следует крайне осторожно, на месте контакта с кожей может возникнуть глубокий химический ожег.

Самым известным веществом среди щелочей является каустическая сода, или гидроокись натрия. Данное соединение известно еще с древних времен, где оно добывалось из золы растений и использовалось для мыловарения и стирки белья. Химическая формула - NaOH. Сегодня едкий натр производится огромными количествами в каждой стране, так как без его участия не обходится практически ни одна отрасль производства. Он используется:

- в нефтеперерабатывающей промышленности;

- в косметической и парфюмерной;

- в химических синтезах;

- для производства чистящих и моющих средств, абразивных материалов;

- в кожевенной и текстильной промышленности и других областях.

Другие металлы из группы щелочных формируют не столь важные и распространенные щелочи. Более-менее значимым является лишь гидроксид калия - КОН, который известен как едкое кали.

Такие соединения щелочных металлов, как соли, являются не только практически востребованными веществами, но и присутствуют в организме живых существ, поддерживая их нормальную жизнеспособность.

Самой главной солью является, безусловно, хлорид натрия. Это обычная поваренная соль, которая есть у каждого дома и которой не придают особого значения вследствие большой распространенности. Однако если представить, что она вдруг исчезнет, мало кто обрадуется последствиям. Несоленую пищу есть сложно, к тому же это наносит непоправимый вред здоровью, так как в организм не поступают ионы натрия, нужные для работы сердца и сосудов.

Также важные соединения щелочных металлов - это карбонаты. Особенно карбонат и бикарбонат натрия, который в простонародье называется содой. Его используют при производстве стекла, для изготовления моющих средств. Содой можно спокойно чистить посуду. Она обладает хорошими дезинфицирующими, обеззараживающими, очищающими и отбеливающими свойствами. Широко используется в пищевой промышленности, особенно в кондитерском деле и хлебопечении. С ее помощью варят мыло, создают стиральные порошки.

Сода, соль, каустик - все это соединения щелочных металлов в природе. Они существуют в чистом виде, формируя залежи, либо входят в состав продуктов сгорания тех или иных веществ. Иногда их получают лабораторным способом. Но всегда эти вещества важны и ценны, так как окружают человека и формируют его быт.

Соединения щелочных металлов и их применение не ограничиваются только натрием. Также распространены и популярны в отраслях хозяйства такие соли, как:

- хлорид калия; (нитрат калия);

- карбонат калия;

- сульфат.

Все они являются ценными минеральными удобрениями, используемыми в сельском хозяйстве.

Щелочноземельные металлы - соединения и их применение

К данной категории относятся элементы второй группы главной подгруппы системы химических элементов. Их постоянная степень окисления +2. Это активные восстановители, легко вступающие в химические реакции с большинством соединений и простых веществ. Проявляют все типичные свойства металлов: блеск, ковкость, тепло и электропроводность.

Самыми важными и распространенными из них являются магний и кальций. Бериллий проявляет амфотерность, барий и радий относятся к редким элементам. Все они способны формировать следующие типы соединений:

- интерметаллические;

- оксиды;

- гидриды;

- бинарные соли (соединения с неметаллами);

- гидроксиды;

- соли (двойные, комплексные, кислые, основные, средние).

Рассмотрим самые важные соединения с практической точки зрения и их области применения.

Соли магния и кальция

Такие соединения щелочноземельных металлов, как соли, имеют важное значение для живых организмов. Ведь именно соли кальция являются источником этого элемента в организме. А без него невозможно нормальное формирование скелета, зубов, рогов у животных, копыт, волос и шерстного покрова и так далее.

Так, самой распространенной солью щелочноземельного металла кальция является карбонат. Его другие названия:

Используется не только как поставщик ионов кальция в живой организм, но и как стройматериал, сырье для химических производств, в косметической промышленности, стекольной и так далее.

Такие соединения щелочноземельных металлов, как сульфаты, тоже имеют важное значение. Например, сульфат бария (медицинское название "баритовая каша") используется в рентгенодиагностике. Сульфат кальция в виде кристаллогидрата - это гипс, который содержится в природе. Он используется в медицине, строительстве, штамповке слепков.

Фосфоры из щелочноземельных металлов

Эти вещества известны еще со Средних веков. Раньше их называли люминофорами. Это название встречается и сейчас. По своей природе данные соединения - это сульфиды магния, стронция, бария, кальция.

При определенной обработке они способны проявлять фосфоресцирующие свойства, причем свечение очень красивое, от красного до ярко-фиолетового. Это применяется при изготовлении дорожных знаков, спецодежды и прочих вещей.

Комплексные соединения

Вещества, которые включают в себя два и более разных элементов металлической природы, - комплексные соединения металлов. Чаще всего они представляют собой жидкости, обладающие красивыми и разноцветными окрасками. Используются в аналитической химии для качественного определения ионов.

Такие вещества способны образовывать не только щелочные и щелочноземельные металлы, но и все остальные. Бывают гидроксокомплексы, аквакомплексы и другие.

Читайте также: