Методы исследования металлов и сплавов

Обновлено: 01.05.2024

Металлопрокат в розницу и оптом. Металлобаза в Москве

Наша продукция

прайс-лист

Облако меток

Методы исследования структуры металлов и сплавов

Внутреннее строение, или структуру, металлов и их дефекты изучают с помощью макроструктурного, микроструктурного, магнитного, люминесцентного, ультразвукового, рентгеновского и γ-дефектоскопического методов анализа.

Макроструктура — это строение металла, видимое невооруженным глазом или при небольшом увеличении с помощью лупы. Макроструктурный анализ используют для выявления формы и расположения зерен в литом металле, направления волокон в поковках и штамповках, местонахождения, размеров и форм нарушения сплошности, дефектов сварки, оценки толщины поверхностного слоя в изделиях, подвергнутых специальной поверхностной обработке, и др. Его осуществляют просмотром отшлифованной, отполированной и протравленной поверхности металлического изделия или макрошлифа (вырезанного из заготовки или металлоизделия темплета), поверхность которого шлифуют и протравливают.

Микроструктурный анализ — это исследование структуры металлов и сплавов с помощью микроскопов с увеличением от 1500 до 100000. Его осуществляют посредством изучения микрошлифов — вырезанных из металлоизделия или заготовки образцов, поверхность которых шлифуют, полируют и подвергают травлению специальными реактивами. При использовании электронных микроскопов рассматривают тонкий прозрачный слепок с микрошлифа — фольгу, или реплику.

В последнее время для исследования структуры и свойств металлов широко применяются методы фрактографии, позволяющие исследовать строение изломов, т. е. поверхностей, образующихся в результате разрушения металлоизделий или заготовок. Изломы изучают посредством макро- и микроструктурного анализа.

Магнитный метод (магнитная дефектоскопия) применяется для выявления трещин, волосовин, раковин и других дефектов, находящихся на поверхности (или близко около нее) изделий из ферромагнитных материалов. Сущность метода заключается в намагничивании изделия. Затем на поверхность наносится магнитный порошок окиси железа или его суспензия в керосине. Частицы порошка под действием магнитного потока, рассеивающегося в месте расположения дефекта, ориентируются по силовым линиям. В результате отчетливо выделяются даже самые мелкие дефекты.

Люминесцентный метод (люминесцентная дефектоскопия) используется для выявления поверхностных дефектов изделий (микротрещин). Он основывается на свойстве некоторых органических веществ светиться под действием ультрафиолетовых лучей. Сущность метода заключается в нанесении на поверхность изделия специального флуоресцирующего раствора и ее освещении ультрафиолетовым светом. Проникающий в микротрещины раствор под действием лучей светится, тем самым позволяя их выявить.

С помощью ультразвукового метода (ультразвуковая дефектоскопия) выявляют дефекты, расположенные глубоко в толще металла. Для этого используются ультразвуковые дефектоскопы, с помощью которых через толщу металла пропускают пучок ультразвуковых волн и контролируют их прохождение. Любая несплошность металла нарушает нормальное распространение волн, что можно увидеть на экране имеющегося в приборе осциллографа.

Рентгеновский метод (рентгеновская дефектоскопия) применяется для контроля литых, кованых и штампованных деталей, а также сварных соединений. Он заключается в просвечивании деталей рентгеновским излучением и фиксировании выходящего излучения на специальной светочувствительной пленке. При этом темные места на пленке свидетельствуют о наличии дефектов в исследуемых деталях.

Методы исследования металлов и сплавов

Металлы и сплавы обладают разнообразными свойствами. Используя один метод исследования металлов, невозможно получить информацию обо всех свойствах. Используют несколько методов анализа [3, 6, 8].

Для определения химического состава используются методы количественного анализа:

1. Если не требуется большой точности, то используют спектральный анализ.

Спектральный анализ основан на разложении и исследовании спектра электрической дуги или искры, искусственно возбуждаемой между медным электродом и исследуемым металлом.

Зажигается дуга, луч света через призмы попадает в окуляр для анализа спектра. Цвет и концентрация линий спектра позволяют определить содержание химических элементов в металле.

Используются стационарные и переносные стилоскопы.

2. Рентгеноспектральный анализпозволяет получать более точные сведения о химическом составе. Проводится на микроанализаторах. Позволяет определить состав фаз сплава, а также характеристики диффузионной подвижности атомов.

Различают макроструктуру, микроструктуру и тонкую структуру.

Дляизучения структурыметалла используют:

1. Макроструктурный анализ (макроанализ)– изучение строения металлов и сплавов невооруженным глазом или при небольшом увеличении (до 30 раз) с помощью лупы на специальных макрошлифах (темплетах). Осуществляется после предварительной подготовки исследуемой поверхности (шлифование и травление специальными реактивами). Позволяет выявить и определить дефекты, возникшие на различных этапах производства литых, кованых, штампованных и катаных заготовок, а также причины разрушения деталей.

При этом устанавливают: вид излома (вязкий, хрупкий и другие виды излома); размер, форму и расположение зерен и дендритов литого металла; дефекты, нарушающие сплошность металла (усадочную пористость, газовые пузыри, раковины, трещины, дефекты сварки); химическую неоднородность металла, вызванную процессами кристаллизации или созданную термической и химико-термической обработкой; волокна в деформированном металле. Волокнистая структура металла позволяет судить о технологии изготовления детали (сварная, штампованная, полученная обработкой резанием).

2. Микроструктурный анализ (микроанализ) – изучение поверхности с помощью световых микроскопов (оптических). Увеличение 50 – 2000 раз. Позволяет обнаружить элементы структуры размером до 0,2 мкм.

Для этого используют образцы – микрошлифы с блестящей полированной поверхностью, так как структура рассматривается в отраженном свете. При этом можно наблюдать микротрещины и неметаллические включения.

Для выявления микроструктуры поверхность травят реактивами, зависящими от состава сплава. Различные фазы протравливаются неодинаково и окрашиваются по-разному, что позволяет выявить форму, размеры и ориентацию зерен, отдельные фазы и структурные составляющие.

Кроме световых микроскопов используют электронные микроскопы (просвечивающие, растровые) с большой разрешающей способностью. Изображение формируется с помощью потока быстро летящих электронов. Электронные лучи с длиной волны (0,04 – 0,12) 10 −8 см дают возможность различать детали объекта по их размерам, соответствующим межатомным расстояниям. При использовании просвечивающих микроскопов поток электронов проходит через изучаемый объект. Изображение является результатом неодинакового рассеяния электронов на объекте.

Различают косвенные и прямыеметоды исследования.

При косвенном методе изучают не сам объект, а его отпечаток – кварцевый или угольный слепок (реплику), отображающий рельеф микрошлифа для предупреждения вторичного излучения, искажающего картину.

При прямом методе изучают тонкие металлические фольги, толщиной до 300 нм на просвет. Фольги получают непосредственно из изучаемого металла.

В растровых микроскопах изображение создается за счет вторичной эмиссии электронов, излучаемых поверхностью, на которую падает непрерывно перемещающийся по этой поверхности поток первичных электронов. Изучается непосредственно поверхность металла. Разрешающая способность несколько ниже (25 – 30 нм), чем у просвечивающих микроскопов.

3. Для изучения атомно-кристаллического строения твердых тел (тонкое строение) используются рентгенографические методы, позволяющие устанавливать связь между химическим составом, структурой и свойствами тела, тип твердых растворов, микронапряжения, концентрацию дефектов, плотность дислокаций.

К физическим методам исследования можно отнести:

1. Термический анализ, основанный на явлении теплового эффекта. Фазовые превращения в сплавах сопровождаются тепловым эффектом, в результате на кривых охлаждения сплавов при температурах фазовых превращений наблюдаются точки перегиба или температурные остановки. Метод позволяет определить критические точки.

2. Дилатометрический метод.При нагреве металлов и сплавов происходит изменение объема и линейных размеров – тепловое расширение. Если изменения обусловлены только увеличением энергии колебаний атомов, то при охлаждении размеры восстанавливаются. При фазовых превращениях изменения размеров необратимы. Метод позволяет определить критические точки сплавов, температурные интервалы существования фаз, а также изучать процессы распада твердых растворов.

3. Магнитный анализ.Используется для исследования процессов, связанных с переходом из парамагнитного состояния в ферромагнитное (или наоборот), и при этом возможна количественная оценка этих процессов.

ОСНОВНЫЕ МЕТОДЫ ИССЛЕДОВАНИЯ МЕТАЛЛОВ

У91 Учебное пособие по материаловедению и технологии конструкционных материалов: учебник для высш. уч. завед. / Е.Ф. Романенко, В.Н. Гадалов, С.А. Зайцев, Р.В. Глаголев, А.Н. Гранкин; Курский институт социального образования (филиал) РГСУ.-Курск: ООО «Учитель», 2015: –272 с.

В учебном пособии рассмотрены основные методы исследования металлов и конструкционных материалов, а также приборы для выполнения этих исследований. Приведены цели и задачи лабораторных работ в рамках проведения лабораторного практикума по курсу материаловедения, технологии конструкционных материалов и родственным курсам для высших учебных заведений.

Описаны лабораторные работы по практическому применению методов исследований и испытаний материалов после различных видов обработки, которые отражают основные разделы курсов материаловедения и прочности металлов, технологии конструкционных материалов, а также вопросы качества, определения механических свойств и рационального выбора материала для различных изделий.

Книга предназначена для студентов технических и сельскохозяйственных вузов. Может быть полезно технологам, инженерам и аспирантам, работающим в различных отраслях машиностроения.

Табл. 23. Ил. 58. Прилож. 3. Библиогр.: 76 назв.

ОГЛАВЛЕНИЕ

| ПРЕДИСЛОВИЕ |

| ВВЕДЕНИЕ |

| ГЛАВА 1. ОСНОВНЫЕ МЕТОДЫ ИССЛЕДОВАНИЯ МЕТАЛЛОВ |

| 1.1. Определение химического состава сплава |

| 1.2. Структурные методы исследования металлов и сплавов |

| 1.2.1. Макроскопический анализ (макроанализ) |

| 1.2.2. Микроскопический анализ (микроанализ) |

| 1.2.2.1. Отбор образцов для исследования |

| 1.2.2.2. Приготовление шлифов |

| 1.2.2.3. Методы выявления микроструктур |

| 1.2.3. Электронная микроскопия |

| 1.2.4. Фрактография (изучение изломов) |

| 1.2.5. Рентгеноструктурный анализ |

| 1.3. Методы изучения механических свойств |

| 1.3.1. Статические испытания на растяжение |

| 1.3.2. Испытания на прочность при высоких температурах |

| 1.3.3. Определение ударной вязкости |

| 1.3.4. Определение твердости |

| 1.3.5. Испытания на усталость |

| 1.4. Физические методы |

| 1.4.1. Термический анализ |

| 1.4.2. Дилатометрический метод |

| 1.4.3. Определение электропроводности |

| 1.4.4. Магнитный анализ |

| 1.4.5. Метод внутреннего трения |

| Библиографический список |

| ГЛАВА 2. СТРУКТУРА ЖЕЛЕЗА И СТАЛИ, ПОЛУЧАЕМАЯ ПРИ ТЕРМИЧЕСКОЙ ОБРАБОТКЕ |

| 2.1. Термическая обработка и диаграмма состояния |

| 2.1.1. Основные виды термической обработки стали |

| 2.1.2. Образование аустенита из перлита и рост аустенитного зерна при нагреве |

| 2.1.3. Распад аустенита на ферритоцементитную смесь при охлаждении |

| 2.1.3.1. Перлитное превращение |

| 2.1.3.2. Мартенситное превращение аустенита |

| 2.1.3.3. Бейнитное превращение |

| 2.2. Превращение при отпуске закаленной стали |

| 2.3. Основные свойства металлических материалов (сталей) после термической обработки |

| Библиографический список |

| ГЛАВА 3. ЛАБОРАТОРНЫЕ РАБОТЫ |

| 3.1. Определение твердости металлов |

| 3.2. Макро – и микроскопическое исследование сплавов |

| 3.3. Сплавы на основе двойных систем |

| 3.4. Микроскопическое исследование структуры углеродистых сталей |

| 3.5. Микроструктура чугунов |

| 3.6. Закалка углеродистой стали |

| 3.7. Отпуск закаленной стали |

| 3.8. Микроскопическое исследование структуры цементованных деталей |

| 3.9. Конструкционные легированные стали |

| 3.10. Литье в песчано-глинистые формы |

| 3.11. Оборудование, инструмент и расчет технологических параметров при вырубке - пробивке |

| 3.12. Изучение элементов конструкции и геометрии токарного резца |

| 3.13. Ручная дуговая сварка электродом |

| 3.14. Анализ кинематической схемы металлорежущих станков |

| ГЛАВА 4. ТЕСТЫ |

| 4.1. Структура теста |

| 4.2. Вопросы к тестам |

| 4.3. Ответы к тестам |

| ЗАКЛЮЧЕНИЕ |

| ПРИЛОЖЕНИЕ 1 |

| ПРИЛОЖЕНИЕ 2 |

| ПРИЛОЖЕНИЕ 3 |

ПРЕДИСЛОВИЕ

Предлагаемая книга является учебным пособием в области общего материаловедения, основных методов исследований и испытаний, а также термической обработки металлов и сплавов. Пособие предназначено для студентов машиностроительных, приборостроительных и строительных специальностей технических и сельскохозяйственных вузов, а также будет полезно как практическое пособие преподавателям вузов, научно-техническим работникам, технологам, инженерам и аспирантам, работающим в различных отраслях машиностроения, металлургии и в смежных отраслях.

В издании изложены и обобщены вопросы проведения основных методов исследования конструкционных материалов, лабораторных работ по курсу «Материаловедение» и «Технология конструкционных материалов». Изложены основные виды термической обработки сталей; сведения по различным видам испытаний, лабораторные работы и контрольные варианты заданий по курсам «Материаловедение» и «Технология конструкционных материалов»; приведены диаграмма состояния «железо–цементит» и двойные диаграммы состояния различных сплавов.

Авторы стремились изложить материал книги с учетом последних исследований в области материаловедения и технологии конструкционных материалов. Помимо указанного, в учебном пособии приведены задания к контрольным работам по разбору диаграмм состояния, выбору основных материалов и типичных способов их обработки. Совокупность всех этих вопросов, рассмотренных в учебном пособии, способствует закреплению знаний, получаемых студентами при их самостоятельной работе.

Авторы приносят извинения за возможные опечатки.

ВВЕДЕНИЕ

Научно-технический прогресс, новые экономические отношения непрерывно выдвигают новые требования и к подготовке специалистов с высшим образованием. Эти требования нашли свое отражение в постановлениях правительства России по преобразованию высшей школы. В них отмечается, что главное внимание высшей школы должно быть сосредоточено на всестороннем улучшении качества профессиональной подготовки студентов.

Важным и эффективным средством решения задач по перестройке высшего образования, с целью улучшения качества подготовки и повышения профессионального уровня специалистов, является система продуманного и методически правильно организованного лабораторного практикума по материаловедению и технологии конструкционных материалов.

Настоящее учебное пособие способствует частичному выполнению поставленной задачи и содержит сведения: о закономерностях, определяющих строение и свойства материалов; о составе и методах их обработки; о методах испытания машиностроительных материалов, а также о приборах для выполнения этих методов в лаборатории и для контроля в заводской практике; характер и содержание которых подобраны в соответствии с действующими программами курсов «Материаловедение», «Технологии конструкционных материалов» и других родственных курсов.

Учебное пособие состоит из введения, четырех частей и трех приложений. В первой части приводятся общие сведения по основным методам исследования металлов, ряд которых подробно описан в третьей части (лабораторные работы 1…14). Лабораторные работы рассчитаны на самостоятельное выполнение студентами и, в отличие от общеизвестных лабораторных практикумов, предусматривают выполнение индивидуального задания с элементами научного исследования. Во второй части приводятся: данные по основным видам термической обработки стали; сведения по образованию аустенита из перлита и рост аустенитного зерна при нагреве, мартенситному и бейнитному превращениям аустенита, превращениям при отпуске закаленной стали; основные свойства металлических материалов (сталей) после термической обработки. В четвёртой части приводятся тесты по разделам: основы строения и свойства материалов; фазовые превращения; основы термической обработки и поверхностного упрочнения сплавов; конструкционные металлы и сплавы; пластмассы, резины, электротехнические материалы и основы технологии конструкционных материалов.

В приложениях приведены: задания для выполнения контрольной работы 1 и 2 по курсу материаловедение, двойные диаграммы состояния.

Каждая лабораторная работа состоит из теоретической части, в которой в кратком виде дана теория изучаемого вопроса, методика проведения работы с указанием цели, материального оснащения и порядка её выполнения.

Основная цель практикума – закрепить и дополнить полученные знания по соответствующим разделам изучаемых дисциплин, научить студентов самостоятельно проводить испытания и осмыслить проведенные работы, привить навыки к научным исследованиям.

Данное учебное пособие предназначено для студентов технических специальностей высших учебных заведений.

ГЛАВА 1

ОСНОВНЫЕ МЕТОДЫ ИССЛЕДОВАНИЯ МЕТАЛЛОВ

При исследовании металлических материалов изучают их химический состав, структуру, механические, физические и другие свойства. Используя какой-либо один, даже очень совершенный метод, нельзя получить полную информацию об изучаемом материале. Поэтому обычно применяют не один, а несколько методов анализа, взаимно дополняющих друг друга [1, 2].

Методы исследования строения металлов

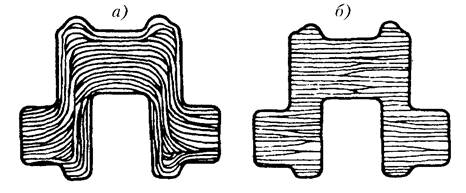

Исследованием структуры металлов и их сплавов определяется пригодность их к эксплуатации в различных условиях работы. К важнейшим методам исследования относят макро- и микроанализ, рентгеновский и термический анализ, а также дефектоскопию: магнитную, ультразвуковую, при помощи радиоактивных изотопов. С помощью макроанализа изучают структуру, видимую невооруженным глазом или через лупу, по изломам металла и макрошлифам. Для макроанализа отшлифовывают одну из поверхностей образца, затем «травят» ее одной из кислот. Макроанализ выявляет трещины, газовые пузыри, усадочные раковины, расположение волокон в прокате, поковках. По макроструктуре, например коленчатых валов, судят об их качестве. На рис. 9 представлены расположения волокон — правильное (а) и неправильное (б).

Микроанализ выявляет структуру по микрошлифам при увеличении в оптических микроскопах до 2500 раз, а в электронных микроскопах — до 25000 раз. Это важнейший анализ, позволяющий всесторонне изучить качество металла, определить структурные составляющие, форму и размер зерен, микродефекты, лежащие под поверхностью, неметаллические включения, качество термообработки. На основании микроструктуры можно объяснить причины неудовлетворительных механических свойств, не производя их испытаний. Микрошлифы изготовляют путем тонкого шлифования или полирования. При травлении различные составляющие структуры растворяются: одни зерна слабее, другие — сильнее; под микроскопом они видны как более темные или более светлые. Рентгеновский анализ применяют для исследования структур кристаллов и дефектов на определенной глубине внутри металла. Рентгеновские лучи проникают через тело, непроницаемое для видимого света, поэтому возможно обнаружить внутренний дефект, не разрушая металла. Глубина проникновения рентгеновских лучей в сталь составляет 100 мм. Исследование дефектов, лежащих на большой глубине, осуществляют с помощью γ-лучей.

Методами спектрального и химического анализов определяют химический состав металлов и сплавов. Спектральный анализ производится по спектру, получаемому от свечения металлов в раскаленном состоянии. Одни металлы дают линию желтого света, другие - зеленого и т. д. Таким образом можно обнаружить наличие любого металла, даже если его количество ничтожно мало.

Магнитная дефектоскопия позволяет исследовать ферромагнитные металлы: сталь, никель, кобальт. Она выявляет дефекты на глубине до 2 мм, например в сварных швах: раковины, трещины, неметаллические включения. Дефектные места обладают низкой магнитопроницаемостью и рассеивают магнитные силовые линии, которые огибают эти места, замыкаясь в магнитных полюсах (рис. 10).

Ультразвуковая дефектоскопия осуществляет эффективный контроль качества изделия и заготовок любых металлов на большой глубине. Ультразвуковая волна направляется на поверхность изделия, проникает вглубь и проходит через всю толщу металла. При отсутствии дефекта звуковые волны распространяются нормально.

Если па пути встретится дефект, то интенсивность ультразвука изменится. По изменению этой интенсивности выявляют дефект.

Ультразвуковая дефектоскопия широко применяется при контроле качества поковок, проката, роторов турбин, рельсов и т. д.

С помощью радиоактивных изотопов в металлургии обнаруживают попадание в металл шлака, скорость диффузии углерода в стали при цементации. Они помогают следить за изнашиванием деталей машин или огнеупорной кладки. Радиоактивность изотопов в изношенных местах изменяется из-за уменьшения количества изотопов на поверхности трения, при этом происходит изменение излучения, которое легко обнаружить

Читайте также: