Методы измерения толщины металла

Обновлено: 18.05.2024

Единого общепринятого определения твердости не существует, т.к. методов определения этой метрологической величины огромное множество и все они разнообразны.

Тем не менее наиболее подходит следующий термин:

Твердость – способность материала сопротивляться деформации или разрушению в поверхностном слое.

2. В чем измеряется и как обозначается твердость

Для большинства методов измерения твердости основная единица измерения - кгс/мм 2

Однако следует понимать, есть методы со своей единицей.

Обозначение твердости так же зависит от метода.

Буквой «H» всегда обозначают «твердость (от англ. Hardness), а далее указывают буквы, обозначающие метод определения. Наиболее популярные обозначения:

- HB – по методу Бринеля (вдавливание шарика из стали)

- HRA – по методу Роквелла, шкале A (вдавливание алмазного или стального конуса)

- HRB – по методу Роквелла, шкале B

- HRC – по методу Роквелла, шкале C

- HV – по методу Викерса (вдавливание алмазной пирамиды)

- HSD – твердость по Шору и тп. (метод отскока)

3. Для чего измеряется твердость

Твердость необходимо знать для уверенности в надежности и долговечности изделия/конструкции. Ее требуется замерять при проведении входного и выходного контроля качества сырья или продукции. Твердомеры широко используются металлургии, машиностроении, энергетике, строительстве, да почти во всех сферах промышленности.

4. От чего зависит твердость

Твердость полностью зависит от элементного состава материала.

Например, если в первом сплаве (черная сталь) преимущественно железо и углерод, а во втором (нержавейка) – хром, никель, титан, то второй сплав будет значительно тверже первого. Просто потому что каждый элемент в составе тверже.

5. Какие требования предъявляются к изделию для измерения

Твердость прямопропорциональна нагрузке для ее определения. Высокая твердость – высокая нагрузка.

Чем точнее метод, тем выше требования к подготовке поверхности изделия. Поверхность изделия, на которой определяется твердость, должна отвечать ряду требований:

- Толщина образца должна быть не менее чем в 10 раз превышать глубину внедрения наконечника после снятия основного усилия.

- В месте контроля она должна быть зачищена до блеска, быть ровной и плоской, не должна иметь окалины, ржавчины, масложировых и лакокрасочных загрязнений, выбоин и царапин. Шероховатость Ra не более 2,5мкм по ГОСТ 2789, если нет других требований нормативно-технической документации.

- Поверхность, которой образец «ложится» на предметный столик прибора также должна быть чистой и ровной. Обе поверхности должны быть параллельны друг другу.

- Изделие необходимо надежно закрепить, исключая возможность смещения образца относительно оси приложения нагрузки.

6. Какие существуют методы определения твердости

Условно все методы можно разделить на 3 группы:

- Методы вдавливания (внедрения)

- Методы царапания

- Методы упругого отскока

Методы вдавливания (внедрения). Смысл методов заключается во вдавливании в испытуемый металл так называемого индентора – твердого предмета определенной формы (обычно стального шарика или алмазной пирамиды) с определенным усилием. После вдавливания замеряется диаметр (для шарика) или глубина (для пирамиды) полученного отпечатка.

В этом случае твердость определяется как отношение величины нагрузки к площади отпечатка после вдавливания.

Наиболее распространенными являются методы Бринеля (HB) и Роквелла (HRA, HRB, HRC).

Методы измерения толщины вдавливанием:

- Прибор Бринеля

- Прибор Роквелла

- Прибор Виккерса

- Метод Лудвика

- Метод Герца

- Метод Дрозда

- Монотрон Шора

- Метод Берковича

- Метод Егорова

- Метод Хрущова

- Метод Лидса

- Микротвердомер Цейсса-Ганеманна

- ПМТ-2, ПМТ3 (Хрущов, Беркович)

- Метод Эмерсона, Кнупа, Петерса

Методы царапания. Простые методы. Если наконечник, которым производится царапина, оставляет след на испытуемом металле, то твердость металла меньше твердости наконечника. При этом твердости наконечника изначально известны (используются корундовые, алмазные, гипсовые и др. наконечники). Наиболее популярен метод Мооса.

- Испытание по Моосу

- Прибор Мартенса

- Микрохарактеризатор Бирбаума

- Испытание напильником, Барба

- Прибор Хенкинса

- ПМТ-3 (Беркович)

- ПМТ-3 (Григорович)

- Склерометр О’Нейля

Методы упругого отскока. Редко используются. На испытуемую поверхность с фиксированной высоты свободно падает боек. Под действием упругой отдачи материала боек отскакивает на определенную высоту. Твердость материала пропорциональна высоте отскока. Наиболее популярен метод Шора.

Методы упругого отскока:

- Склероскоп Шора

- Метод Мартеля

- Вертикальный копер Николаева

- Пружинный прибор Шоппера

- Пружинный прибор Баумана

- Прибор Польди

- Маятниковый копер Вальцеля

- Маятник Герберта

- Маятниковый склерометр Кузнецова

7. Твердость гальванических покрытий

В случае гальванических покрытий следует учитывать, что из-за их небольшой толщины многие методы (особенно методы вдавливания) могут не подойти. Наиболее распространены методы Мооса и Викерса.

Для измерения твердости требуется нанести покрытие с минимальной толщиной в 2мкм. Если требуется меньшая толщина – используйте ГОСТ 9013-59, ГОСТ 9012-59, ГОСТ 22761-77

Принцип измерения тот же. После нанесения покрытия и его сушки в отделе контроля качества производится замер и выносится решение – отгружать изделие или отправлять его на перепокрытие.

Важную роль здесь играет как электролит, в котором наносится покрытие, так и режим нанесения покрытия (температура, плотность тока). Так например в одном электролите хромирования можно получить хромовое покрытие с твердостью от 500 до 1100 кгс/мм 2 .

Если говорить об электролите – важнейшую роль играет количество и качество блескообразователей в нем. Матовое цинковое покрытие будет значительно мягче, чем блестящее. Поэтому если Вы хотите суперблестящее покрытие – имейте в виду, оно будет твердое, возникнет вероятность его растрескивания или отслоения при малейшей гибке изделия.

8. Заказать контроль твердости в Екатеринбурге

Мы занимаемся измерением твердости только для наших гальванических покрытий. Если Вам необходимо замерить – свяжитесь с нами, мы бесплатно предоставим контакты наших партнеров – предприятий машиностроения и лабораторий.

Методы измерения толщины металла

ГОСТ Р ИСО 16809-2015

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Non-destructive testing. Ultrasonic testing. Thickness measurement

Дата введения 2016-03-01

Предисловие

1 ПОДГОТОВЛЕН Федеральным государственным унитарным предприятием "Всероссийский научно-исследовательский институт оптико-физических измерений" (ФГУП "ВНИИОФИ") на основе собственного перевода на русский язык англоязычной версии международного стандарта, указанного в пункте 4

2 ВНЕСЕН Техническим комитетом по стандартизации N 371 "Неразрушающий контроль"

4 Настоящий стандарт идентичен международному стандарту ИСО 16809:2012* "Контроль неразрушающий. Ультразвуковое измерение толщины" (ISO 16809:2012 "Non-destructive testing. Ultrasonic thickness measurement", IDT).

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. - Примечание изготовителя базы данных.

Наименование настоящего стандарта изменено относительно наименования указанного международного стандарта для привидения в соответствие с ГОСТ Р 1.5-2012 (пункт 3.5).

При применении настоящего стандарта рекомендуется использовать вместо ссылочных международных стандартов соответствующие им национальные и межгосударственные стандарты, сведения о которых приведены в дополнительном приложении ДА

5 ВВЕДЕН ВПЕРВЫЕ

6 ПЕРЕИЗДАНИЕ. Апрель 2019 г.

Введение

Стандарт ISO 16809:2012 Non-destructive testing - Ultrasonic thickness measurement был подготовлен Европейским комитетом по стандартизации (CEN) как EN 14127:2011 и принят подкомитетом SC 3 "Ультразвуковой контроль", технического комитета ISO/TC 135 "Неразрушающий контроль".

1 Область применения

Настоящий стандарт устанавливает принципы ультразвукового измерения толщины металлических и неметаллических материалов на основе измерения времени прохождения ультразвуковых импульсов.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты. Для датированных ссылок применяют только указанное издание ссылочного стандарта, для недатированных - последнее издание (включая все изменения).

ISO 5577, Non-destructive testing - Ultrasonic inspection - Vocabulary (Контроль неразрушающий. Ультразвуковой контроль. Словарь)

ISO 16811, Non-destructive testing - Ultrasonic testing - Sensitivity and range setting (Контроль не-разрушающий. Ультразвуковой контроль. Регулировка чувствительности и диапазона развертки)

EN 1330-4, Non-destructive testing. Terminology. Terms used in ultrasonic testing (Контроль неразрушающий. Терминология. Часть 4. Термины, используемые в ультразвуковом контроле)

3 Термины и определения

В настоящем стандарте применены термины по ИСО 5577 и ЕН 1330-4.

4 Режимы измерения

Толщину детали или конструкции определяют путем измерения времени, необходимого для того, чтобы короткий ультразвуковой импульс, излучаемый преобразователем, прошел через толщину материала один, два или несколько раз.

Толщину материала вычисляют путем умножения известной скорости звука в материале на время прохождения и деления на количество прохождений импульса через стенку материала.

Этот принцип можно осуществить путем применения одного из следующих режимов (рисунок 1):

Режим 1: измерение времени прохождения от начального импульса возбуждения до первого эхо-сигнала, минус коррекция нуля для учета толщины протектора преобразователя, компенсации износа и слоя контактной среды (режим однократного эхо-сигнала).

Режим 2: измерение времени прохождения от конца линии задержки до первого донного эхо-сигнала (режим однократного эхо-сигнала линии задержки).

Режим 3: измерение времени прохождения между донными эхо-сигналами (многократные эхо-сигналы).

Режим 4: измерение времени прохождения импульса от излучателя до приемника в контакте с донной поверхностью (теневой метод).

А - передающий/принимающий преобразователь; А - передающий преобразователь; А - принимающий преобразователь; А - раздельно-совмещенный преобразователь; В - испытуемый объект; С - время прохождения акустического пути; D - отметка импульса передачи; Е-Е - донные эхо-сигналы; F - эхо-сигнал от границы раздела; G - задержка; Н - принятый импульс

Рисунок 1 - Режимы измерения

5 Общие требования

5.1 Приборы

Измерение толщины можно выполнить с помощью приборов следующих типов:

a) ультразвуковые толщиномеры с цифровым дисплеем, на котором отображается измеренное значение;

b) ультразвуковые толщиномеры с цифровым дисплеем, на котором отображается измеренное значение, и разверткой типа А (дисплей аналоговых сигналов);

c) приборы, предназначенные для обнаружения несплошностей с разверткой типа А. Прибор этого типа может содержать также цифровой дисплей для отображения значений толщины.

Выбор прибора ультразвукового измерения - согласно 6.4.

5.2 Преобразователи

При ультразвуковом контроле используют преобразователи следующих типов, как правило, это преобразователи продольных волн:

- двухэлементные преобразователи (раздельно-совмещенные);

- одноэлементные преобразователи (совмещенные).

Выбор преобразователя - согласно 6.3.

5.3 Контактная среда

Необходимо обеспечить акустический контакт между преобразователем(ями) и материалом, обычно такой контакт осуществляется с помощью жидкости или геля.

Контактная среда не должна оказывать неблагоприятного влияния на испытуемый объект, оборудование и не должна представлять опасности для оператора.

Информация о контактной среде, используемой в особых условиях измерения - согласно 6.6.

Необходимо выбрать такую контактную среду, которая подходит к состоянию поверхности и неровностям поверхности, чтобы обеспечить достаточный акустический контакт.

5.4 Настроечные образцы

Ультразвуковой толщиномер калибруют на одном или нескольких настроечных образцах, представляющих измеряемый объект, т.е. с сопоставимыми размерами, материалом и конструкцией. Толщина настроечных образцов должна охватывать диапазон измеряемой толщины. Должна быть известна толщина настроечных образцов или скорость распространения звука в них.

5.5 Испытуемые объекты

Измеряемый объект должен обеспечить прохождение ультразвуковых волн через объект, а также иметь свободный доступ к каждому отдельному измеряемому участку. На поверхности измеряемого участка не должно быть грязи, смазки, ворсинок, окалины, сварочного флюса и брызг металла, масла или другого постороннего вещества, которое может мешать измерению.

Если на поверхности есть покрытие, оно должно хорошо прилипать к материалу. В противном случае его необходимо удалить.

При выполнении измерения через покрытие необходимо знать его толщину и скорость распространения звука в нем, если только не используется режим 3.

5.6 Квалификация персонала

Оператор, выполняющий ультразвуковое измерение толщины в соответствии с настоящим стандартом, должен обладать базовыми знаниями в физике ультразвука, хорошим пониманием и подготовкой в области ультразвуковых измерений толщины. Кроме того, оператор должен иметь сведения об изделии (например, марку стали и т.д.).

Ультразвуковое измерение толщины должен выполнять квалифицированный персонал. Для подтверждения квалификации рекомендуется сертифицировать персонал в соответствии с ИСО 9712 или эквивалентным стандартом.

6 Применение метода

6.1 Подготовка поверхности

Применение режима эхо-импульсов означает, что ультразвуковой импульс должен пройти поверхность контакта между контролируемым объектом и преобразователем не менее двух раз: входя в объект и выходя из него.

Поэтому следует предпочесть чистый и ровный участок контакта размером не менее двукратного диаметра преобразователя. Плохой контакт приведет к потере энергии, искажению сигнала и акустического пути.

Для обеспечения ввода звука необходимо очистить поверхность и удалить отслаивающиеся покрытия с помощью щетки или шлифовки.

Нанесенные слои, такие как лакокрасочное покрытие, электролитическое покрытие, эмаль, могут оставаться на объекте, но лишь несколько типов измерительных приборов способны исключить эти слои из измерения.

Часто необходимо выполнять измерения толщины на корродированных поверхностях, например на резервуарах и трубопроводах. Для повышения точности измерения необходимо шлифовать контактную поверхность на участке размером не менее двух диаметров преобразователя. На этом участке не должно быть продуктов коррозии.

Следует принять меры предосторожности, чтобы не уменьшить толщину объекта ниже минимально допустимого значения (при этом шероховатость поверхности должна быть не хуже 40 мкм).

6.2 Метод

6.2.1 Общие положения

Задачу ультразвукового измерения толщины можно разделить на две области применения:

- измерение в процессе производства;

- измерения остаточной толщины стенки в процессе эксплуатации.

Каждая из этих областей применения характеризуется своими особыми условиями, требующими специальных методов измерения:

a) в зависимости от толщины материала, следует использовать частоты от 100 кГц при прохождении через материалы с сильным затуханием до 50 МГц для тонких металлических листов;

b) в случае использования раздельно-совмещенных преобразователей необходимо компенсировать время задержки в призме;

c) на объектах с криволинейной поверхностью диаметр участка контакта преобразователя должен быть значительно меньше диаметра испытуемого объекта;

d) точность измерения толщины зависит от того, насколько точно можно измерить время прохождения ультразвукового импульса, в зависимости от режима измерения времени (переход через нуль, между фронтами, между пиками), в зависимости от выбранного режима (с многократными эхо-сигналами, режим 3, точность выше, чем в режимах 1 и 2), в зависимости от частот, которые можно использовать (более высокие частоты обеспечивают более высокую точность, чем более низкие частоты, поскольку обеспечивают более точное измерение времени).

ГОСТ Р 55042-2012

ОПРЕДЕЛЕНИЕ ТОЛЩИНЫ МЕТАЛЛИЧЕСКИХ ПОКРЫТИЙ АКУСТИЧЕСКИМ МЕТОДОМ

Non-destructive testing. Evaluation of metallic coating thickness by ultrasound. General requirements

Дата введения 2014-01-01

Цели и принципы стандартизации в Российской Федерации установлены Федеральным законом от 27 декабря 2002 г. N 184-ФЗ "О техническом регулировании", а правила применения национальных стандартов Российской Федерации - ГОСТ Р 1.0-2004* "Стандартизация в Российской Федерации. Основные положения"

* На территории Российской Федерации документ не действует. Действует ГОСТ Р 1.0-2012, здесь и далее по тексту. - Примечание изготовителя базы данных.

Сведения о стандарте

1 РАЗРАБОТАН Автономной некоммерческой организацией "Научно-исследовательский центр контроля и диагностики технических систем" (АНО "НИЦ КД"), Нижегородским филиалом Федерального государственного бюджетного учреждения науки Института машиноведения им.А.А.Благонравова Российской академии наук (НФ ИМАШ РАН)

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 132 "Техническая диагностика"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 8 ноября 2012 г. N 699-ст

4 ВВЕДЕН ВПЕРВЫЕ

Практически во всех отраслях промышленности используются различные металлические покрытия, наносимые на поверхность технических объектов. В случаях, когда покрытия наносятся на поверхность потенциально опасных технических объектов, предъявляются повышенные требования к допустимой погрешности толщины покрытий. Это относится к упрочняющим и в особенности к восстановительным покрытиям.

В соответствии с ГОСТ 27750 определение толщины покрытия осуществляют следующими методами: магнитными (метод магнитного потока, пондеромоторный метод и индукционный метод), вихретоковым, термоэлектрическим и ионизирующего излучения.

Основным недостатком магнитных методов является требование резкого отличия магнитных свойств материалов основания (оно должно быть ферромагнитным) и покрытия, что выполнятся далеко не во всех случаях.

Наибольшее применение вихретоковый метод получил для определения толщины неметаллических покрытий на основании из цветных металлов. При использовании его для определения толщины покрытий, нанесенных на основания из черных металлов, имеющих ненормированное электрическое сопротивление, возникает недопустимо большая погрешность.

Термоэлектрический метод обладает высокой погрешностью, не позволяющей использовать его для определения толщины покрытий элементов на поверхности ответственных технических объектов, а метод ионизирующего излучения не находит широкого распространения ввиду повышенных требований к безопасности.

Настоящий стандарт разработан с целью обеспечения методической основы применения акустического метода определения толщины металлических покрытий на металлических основаниях при любых сочетаниях магнитных и электрических свойств материалов покрытия и основания.

Настоящий стандарт распространяется на акустический метод определения толщины металлических покрытий на металлических основаниях.

Стандарт устанавливает основные требования к порядку определения толщины покрытий с использованием поверхностных акустических волн Рэлея, распространяющихся вдоль поверхности объекта контроля с нанесенным на нее металлическим покрытием, обладающим хорошей адгезией к материалу основания.

Устанавливаемый стандартом метод может быть применен как при лабораторных исследованиях, так и при эксплуатации технических объектов различного назначения.

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 8.362-79 Государственная система обеспечения единства измерений. Измерение толщины покрытий. Термины и определения

ГОСТ 12.1.001-89 Система стандартов безопасности труда. Ультразвук. Общие требования безопасности

ГОСТ 12.1.004-91 Система стандартов безопасности труда. Пожарная безопасность. Общие требования

ГОСТ 12.1.019-79* Система стандартов безопасности труда. Электробезопасность. Общие требования и номенклатура видов защиты

* На территории Российской Федерации документ не действует. Действует ГОСТ Р 12.1.019-2009, здесь и далее по тексту. - Примечание изготовителя базы данных.

ГОСТ 12.2.003-91 Система стандартов безопасности труда. Оборудование производственное. Общие требования безопасности

ГОСТ 12.2.013.0-91 Система стандартов безопасности труда. Машины ручные электрические. Общие требования безопасности и методы испытаний

ГОСТ 12.3.002-75 Система стандартов безопасности труда. Процессы производственные. Общие требования безопасности

ГОСТ 32-74 Масла турбинные. Технические условия

ГОСТ 2789-73 Шероховатость поверхности. Параметры и характеристики

ГОСТ 6259-75 Реактивы. Глицерин. Технические условия

ГОСТ 6616-94 Преобразователи термоэлектрические. Общие технические условия

ГОСТ 6651-94* Термопреобразователи сопротивления. Общие технические требования и методы испытаний

* На территории Российской Федерации документ не действует. Действует ГОСТ 6651-2009, здесь и далее по тексту. - Примечание изготовителя базы данных.

ГОСТ 17299-78 Спирт этиловый технический. Технические условия

ГОСТ 26266-90 Контроль неразрушающий. Преобразователи ультразвуковые. Общие технические требования

ГОСТ 27750-88 Контроль неразрушающий. Покрытия восстановительные. Методы контроля толщины покрытий

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодно издаваемому информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по соответствующим выпускам ежемесячно издаваемого информационного указателя "Национальные стандарты", опубликованным в текущем году. Если ссылочный стандарт заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться заменяющим (измененным) стандартом. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины, определения, обозначения и сокращения

3.1 В настоящем стандарте применены термины и определения по ГОСТ 8.362 и ГОСТ 9.008.

3.2 В настоящем стандарте применены следующие обозначения:

- скорость распространения поверхностных акустических волн Рэлея в материале основания, км/с;

- скорость распространения поверхностных акустических волн Рэлея в материале покрытия, км/с;

- толщина покрытия, мкм;

- предельно допустимая абсолютная погрешность определения толщины покрытия, мкм;

- эффективная частота импульса поверхностных акустических волн Рэлея, МГц;

- результат однократного измерения задержки импульса поверхностной акустической волны Рэлея в зоне выбранной точки измерений покрытия;

- число измерений задержки импульса поверхностной акустической волны Рэлея в зоне выбранной точки измерений покрытия;

- усредненная задержка импульса поверхностной акустической волны Рэлея в зоне выбранной точки измерений покрытия, нс;

- приведенная задержка импульса поверхностной акустической волны Рэлея в зоне выбранной точки измерений покрытия, нс;

- температура, при которой проводилось измерение задержки , °С;

- усредненная задержка импульса поверхностной акустической волны Рэлея в материале основания металлического конструктивного элемента, нс;

- приведенная задержка импульса поверхностной акустической волны Рэлея в материале основания, нс;

- длина поверхностной акустической волны Рэлея в материале покрытия, мкм;

- термоакустический коэффициент, равный относительному изменению задержки импульса рэлеевской волны при изменении температуры на 1 °С, 1/ °С.

3.3 В настоящем стандарте применены следующие сокращения:

- поверхностная акустическая волна Рэлея;

4 Общие положения

4.1 Метод основан на том, что при различных скоростях распространения ПАВР в материалах покрытия и основания эффективная скорость ПАВР в конструктивном элементе с тонким (до 100 мкм) покрытием зависит от ТП [1]-[3].

4.2 Метод реализуется с помощью ручного способа ультразвукового контактного прозвучивания с применением раздельно-совмещенных ПЭП по ГОСТ 26266.

4.3 Оптимальный вид излучаемого сигнала - "радиоимпульс" с высокочастотным (ультразвуковым) заполнением, плавной огибающей и эффективной длительностью (на уровне 0,6 максимальной амплитуды) 2-4 периода основной частоты.

4.4 Определяемая ТП является усредненной по пути распространения импульса ПАВР.

5 Требования безопасности

5.1 К выполнению измерений допускают операторов, обладающих навыками эксплуатации оборудования ультразвукового контроля, умеющих пользоваться национальными и отраслевыми нормативными и техническими документами по акустическим методам контроля, прошедших обучение работе с применяемыми СИ и аттестованных на знание правил безопасности в соответствующей отрасли промышленности.

Ультразвуковые толщиномеры 63 товара

Ультразвуковые толщиномеры применяют для контроля толщины металлических и неметаллических изделий. Подразделяются на толщиномеры общего применения — самые распространенные для всех отраслей промышленности, прецизионные — для получения высокоточных результатов измерений толщины любых материалов, и коррозионные — для определения остаточной толщины изделий из материалов, подверженных воздействию коррозии. Читать дальше.

Типы толщиномеров

Компания «Неразрушающий Контроль» предлагает широкий ассортимент толщиномеров зарубежного и российского производства.

Контроль толщины является одним из обязательных технологических этапов производства металлоконструкций, труб, фольги, полиэтиленовых пленок, а также при нанесении покрытий. Для контроля толщины используют толщиномеры – приборы, измеряющие толщину при одностороннем доступе к объекту контроля без нарушения его целостности.

Существуют три типа толщиномеров: магнитные, вихретоковые и ультразвуковые. Основное отличие между этими типами – физический принцип, на котором основана работа толщиномера.

Ультразвуковые толщиномеры

Принцип действия ультразвуковых толщиномеров заключается в контроле распространения ультразвуковых волн в объекте контроля. Ультразвуковые толщиномеры решают много задач и могут за короткий промежуток времени (не более 2-3 секунд) провести контроль толщины и металла, и покрытия. Их используют при контроле толщины резины, стенок труб, металлопроката и лакокрасочных покрытий. Преимущества ультразвуковых толщиномеров: широкий диапазон контроля толщины, высокая производительность, низкая погрешность, компактность и невысокая цена (в сравнении с другими типами толщиномеров). Из-за этих факторов многие предприятия останавливают свой выбор на ультразвуковых толщиномерах.

Магнитные толщиномеры

Принцип действия магнитного толщиномера основан на эффекте Холла – при помещении объекта в магнитное поле в нем возникает разность потенциалов. Магнитные толщиномеры используют для измерения толщины стеклянных, пластиковых и алюминиевых емкостей, упаковочных материалов, композитных деталей, автомобильных панелей и немагнитных покрытий. Данные толщиномеры подразделяют на магнитоотрывные (для измерения силы отрыва магнита от объекта контроля) и индукционные (для определения изменения магнитного сопротивления). Магнитные толщиномеры отличаются широким диапазоном измерений, высокой производительностью контроля и относительно низкой погрешностью измерений (2-3%).

Вихретоковые толщиномеры

Принцип действия основан на возбуждении вихревых токов в объекте контроля и последующей регистрации изменений поля этих токов, которые обусловлены изменением толщины. Вихретоковые толщиномеры используют для измерения толщины диэлектриков. Они позволяют контролировать толщину резиновых изделий, пластмасс, стекла и покрытий, нанесенных на какое-либо металлическое основание. Преимуществом вихретоковых толщиномеров является незначительное влияние на точность и результаты измерения шероховатости изделия.

Ультразвуковые толщиномеры общего применения

Ультразвуковые толщиномеры общего применения используют при контроле трубопроводов, котлов, резервуаров, сосудов под давлением и прочих объектов промышленности. Это портативные приборы, простые в использовании и обслуживании.

Булат. Серия приборов для измерения толщины металлических и неметаллических материалов в процессе их эксплуатации или после изготовления. Толщиномер Булат-2 обладает возможностью измерения толщины изделий под защитными покрытиями (при использовании преобразователей ТМК). Диапазон измеряемых толщин зависит от материала и используемых преобразователей. Все приборы серии портативные и имеют сертификат Росстандарта.

ТУЗ-2 для контроля толщины изделий из металлов, включая изделия, к которым имеется доступ только с одной стороны. Толщиномер ультразвуковой ТУЗ-2 проводит измерение толщины стенок трубопроводов, котлов, сосудов давления и других опасных промышленных объектов. Возможно определение степени коррозионного износа изделия по остаточной толщине.

ТЭМП-УТ1 обладает возможностью использования любых прямых раздельно-совмещённых преобразователей без дополнительной настройки прибора. Диапазон рабочих температур: от -30 до +60°С.

А1207. Компактный ультразвуковой толщиномер с преобразователем на 10 МГц, встроенным в электронный блок прибора. Прибор подходит для проведения экспресс-контроля. Диапазон рабочих температур от -30 до +55°С.

А1207С. Ультразвуковой толщиномер для оценки износа рельсов и измерения фактической толщины деталей из металла и узлов железнодорожного транспорта. Также прибор применяют для контроля толщины стенок пластиковых и металлических труб, сосудов, котлов и обшивок с шероховатостью до Rz160. Радиус кривизны: от 40 мм. Диапазон рабочих температур: от -30 до +60°С.

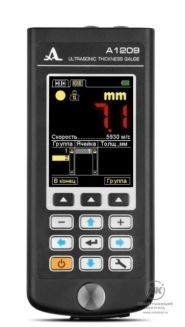

А1209. Ультразвуковой толщиномер для измерения толщины стенок труб, сосудов, литья, обшивок судов, листового проката, котлов и изделий из черного и цветного металла. А1209 имеет уникальную систему автоматической адаптации к кривизне и шероховатости изделий. Прибор используют для измерения стенок узких корродированных труб и плоских изделий с гладкой поверхностью. Толщиномер рассчитан на использование раздельно-совмещённых преобразователей с частотами от 1,8 до 10 МГц. Базовая комплектация включает преобразователь на 5 МГц.

Серия DM5. Компактные легкие модели в прочном корпусе и массой 223г. В базовую версию входит ЖК-дисплей с подсветкой и набором функций: Min/Max охват, сигнализация, построение В-развертки, дифференциальный режим измерения. Толщиномер DM5E имеет режим измерения DUAL MULTI, который используют при измерении толщины изделий металла через покрытие. Модель DM5E DL имеет встроенную память с объемом до 50000 измерений. Возможен перенос файлов в ПК через коммуникативный порт Mini USB.

DMS-2. Цифровой толщиномер с возможностью совмещения измерений толщины и наблюдения последовательностей эхо-сигналов. DMS-2 используют при измерениях толщины стенки на корродированных изделиях, при высоких температурах и при работе со слоистыми материалами.

PocketMIKE. Толщиномер, в котором электронный блок и преобразователь объединены в единое устройство, как и А1207. Прибор имеет функцию автоматической установки нуля. Степень защиты IP67.

Серия T-Mike. Проводит калибровку по одной или двум точкам. Прибор применяют для быстрого сканирования с возможностью получения данных о минимальной толщине. Дифференциальный режим измерений. Память на 40000 замеров. Режим измерения «через слой краски».

T-Scope III. Возможность отображения формы сигнала. Экран с A-Scan-разверткой отображает амплитуду и форму ультразвукового сигнала. Прибор проводит измерения сильно корродированных объектов (через слой покрытия). Память на 2000 результатов измерений.

UT-301. Портативный ультразвуковой толщиномер для контроля стенок труб, сосудов и котлов в диапазоне от 0,5 мм до 300 мм, а также для измерения скорости ультразвуковых колебаний. Прибор применяют для контроля изделий с малым радиусом кривизны и с грубыми корродированными поверхностями. Возможно запоминание калибровки преобразователя. Диапазон изменения: от 0,5 мм до 300 мм.

ВЗЛЕТ УТ. Толщиномер для измерения толщины объектов газовой, металлургической, машиностроительной и топливной промышленности. Есть режим измерения скоростей распространения продольных волн в изделиях с большим затуханием (со скоростями до 15000м/с). Толщиномер сохраняет параметры настройки, которые остаются доступными для просмотра.

ВЗЛЕТ УТ-М. Морозоустойчивый толщиномер для измерения толщины в металлургической, газовой, машиностроительной и топливной промышленности в условиях низких температур. Диапазон измеряемых толщин: от 1 мм до 300 мм (по стали). Диапазон скоростей ультразвука: от 1000 м/с до 15000 м/с. Рабочие температуры контактной поверхности: от - 20 до + 80 о С.

УТ-93П. Толщиномер для измерения толщины изделий из конструкционных металлических сплавов при одностороннем доступе к ним. Прибор имеет сигнализацию о наличии акустического контакта контролируемого объекта с преобразователем. Время непрерывной работы - до 300 часов. Диапазон измерения: от 0,6 мм до 300 мм (погрешность +/- 0,1 мм).

А1210. Ультразвуковой толщиномер для измерения толщины стенок стальных труб и изделий из металла, чугуна, пластика, а также других материалов с высоким затуханием ультразвука. Прибор работает в двух режимах: в режиме отображения результатов измерений в виде цифровых значений или в режиме с графическим отображением А-Скана сигнала. Диапазон измеряемых толщин (по стали) от 0,7 до 300 мм. Время непрерывной работы 5 часов. Диапазон рабочих температур от - 20 до + 80оС.

38 DL plus для измерения утонения стенок корродированных труб. Герметичный корпус, степень пылевлагозащиты соответствует IP67. В зависимости от материала и датчика диапазон толщин составляет от 0.08 до 635 мм. Толщиномер подходит для контроля поверхностей, нагретых до +500 о С и прошел испытания на устойчивость к ударам.

45MG. Ультразвуковой толщиномер для измерения толщины металлов, пластмасс, композитных материалов, стекла, керамики и других материалов. Прибор также используют для проведения коррозионного мониторинга. Подходит для контроля поверхностей, нагретых до +500 о С. В зависимости от материала и датчика диапазон толщин составляет от 0.08 до 635 мм. Степень пылевлагозащиты соответствует IP67.

УТ-111. Толщиномер общего назначения для ручного контактного измерения толщины изделий из металлов и сплавов, стекла, керамики, полимерных и композиционных материалов и льда. Толщиномер также используют для контроля остаточной толщины изделий и металлоконструкций, находящихся под водой. Диапазон измеряемых толщин (для стали) от 0,6 до 500 мм. Степень защиты соответствует IP65. Диапазон рабочих температур от - 10 до + 50 о С.

УТ-2. Толщиномер общего назначения для для измерения толщины изделий, изготовленных из конструкционных металлических сплавов и неметаллических материалов при одностороннем доступе. Объекты измерений прибора: листы, стенки сосудов, котлов, труб, трубопроводов, изделия различного назначения, в том числе с окрашенными или корродированными поверхностями. Диапазон измеряемых толщин (для стали) от 0,8 до 200 мм. Время непрерывной работы прибора 10 часов. Диапазон рабочих температур от - 20 до + 60 о С.

Серия DMS GO для проведения контроля объектов нефтегазовой и энергетической отрасли. Приборы серии применяют для контроля материалов с покрытием и без покрытия. Степень защиты IP67. Подходят для контроля поверхностей, нагретых до +540 о С.

Ультразвуковой измеритель BoltMike напряжения и усилия зажима резьбовых соединений в ударопрочном пластиковом корпусе. Диапазон контролируемых длин болтов от 19 до 6350 мм. Время непрерывной работы от батарей типа АА до 40 часов.

Ультразвуковой прибор Bondtracer для определения летной пригодности самолета. Это упрощенный прибор для персонала, не имеющего специальной подготовки по проведению неразрушающего контроля. Степень защиты IP 54. Продолжительность работы от батарей типа АА до 8 часов.

Прецизионные толщиномеры

Прецизионные толщиномеры используются для измерения толщины пластмассовых изделий, выполненных методом штамповки или пневмораздува, металлических обрабатываемых изделий или отливок, стенок стеклянных бутылок, колб и резиновых труб, пластмассовых оболочек кабелей, многослойных изделий из стекловолокна и композитов, а также керамических изделий. Точность зависит от состояния материала и подготовки поверхности. В среднем она составляет ± 0,025 мм.

Толщиномер 27MG для прецизионных измерений толщины корродированных стенок металлических труб, при одностороннем доступе к объекту контроля. Компактный и легкий (0,34 кг), работает от батареи типа АА до 2,5 часов. Корпус толщиномера ударопрочный и водонепроницаемый. Диапазон рабочих температур от -10 до +50 о С.

Прецизионный толщиномер СL 5 для проведения прецизионных измерений толщины стенок оборудования. Компактный и легкий (0,34 кг), время непрерывной работы от литиевой батареи составляет 25 часов. Встроенная память прибора запоминает до 10 тыс. результатов измерений. Разрешающая способность проводимых толщиномером измерений: до 0,0001 мм. Диапазон рабочих температур от -10 до +60 о С.

Прецизионный толщиномер СL 400 для ручного контактного измерения толщины изделий из металлов и сплавов. Отличается высокой точностью калибровки с последующей установкой допусков для сигнализации. Диапазон измерения толщины от 0,13 до 762 мм. В зависимости от задач контроля толщиномер комплектуется набором ультразвуковых преобразователей различных типов (совмещенных, раздельно-совмещенных, диалоговых и пр.). У прибора есть опция автоматического распознавания типа преобразователя и автоматической установки нуля в нем.

Универсальный прецизионный толщиномер УДТ-40 с А-сканом. Исключает удвоение показаний и позволяет наблюдать профиль дна изделия. Толщиномер имеет встроенные контуры согласования.

Коррозионные толщиномеры

Коррозионные толщиномеры используют для измерения остаточной толщины стенок металлических труб, резервуаров или баллонов, подверженных коррозии с внутренней стороны. В приборах специальные методы обработки эхосигналов, обеспечивающие измерения минимальной остаточной толщины стенок объектов контроля, имеющих неровные внутренние поверхности.

Легкий толщиномер Krautkramer DM4 (E, DL) для измерения толщины стенок оборудования, различных конструкций и объектов, подвергающихся коррозии. DM4 позволяет провести быструю калибровку при очень легком управлении. Автоматическая коррекция траектории звука обеспечивает линейность измерений в широком диапазоне толщин. Очень удобны для оценки точечной коррозии.

Ультразвуковой многоканальный толщиномер А1250 Corroscan для широкозахватного контроля коррозии на объектах из металлов с двухмерной визуализацией результатов контроля. Область применения прибора – ультразвуковой контроль сосудов высокого давления с толщиной стенки от 2 до 10 мм. Вес прибора 210 гр. Температурный диапазон работы: от -20 до +50°C.

Булат 1S (Авиационный) для измерения толщины изделий и узлов из металлических и неметаллических материалов и конструкций для определения их коррозионного состояния. Измеряет толщину стали в диапазоне от 0,5 до 200 мм. В приборе есть функция автоматической регулировки усиления. Вес прибора 230 гр. Температурный диапазон работы: от -20 до +50°C.

Булат 1S (для подводных работ) для измерения толщины подводных и надводных конструкций, изделий и узлов из металлических и неметаллических материалов и конструкций для определения их коррозионного состояния. Измеряет толщину стали в диапазоне от 0,8 до 200 мм. Степень пылевлагозащиты прибора IP41. Вес прибора 230 гр. Температурный диапазон работы: от -20 до +50°C.

УТ907 определения остаточной толщины стенок труб, баков цистерн и т.д. с целью выявления мест коррозии и механической эрозии металла. Диапазон измерения толщины стальных изделий от 0,5 до 500 мм. В приборе есть функция автоматической настройки электроакустического тракта. Вес прибора 210 гр. Температурный диапазон работы: от -10 до +45°C.

Электромагнитно-акустические толщиномеры

Электромагнитно-акустические толщиномеры сочетают в себе принципы действия магнитных и ультразвуковых приборов. Особенность таких толщиномеров в измерении при сухом контакте с поверхностью, без использования контактной жидкости.

Электромагнитно-акустический толщиномер A1270 для контроля изделий из алюминия, алюминиевых сплавов и сталей без использования контактных жидкостей. A1270 позволяет работать с зазором или через покрытие, а также оценивать степень анизотропии проката. Толщиномер обеспечивает связь с компьютером через USB-порт и запоминает 19800 результатов измерений.

Ультразвуковой толщиномер УТ-04 ЭМА (Дельта) для измерений толщины изделий из токопроводящих материалов при одностороннем доступе и оценки коррозионного поражения недоступных поверхностей. Прибор измеряет толщину без использования контактной жидкости и предварительной обработки поверхности. Диапазон измеряемых толщин от 1 до 200 мм. Толщиномер проводит измерения через толщину непроводящего покрытия до 2 мм. Температурный диапазон работы: от -20 до +60°C.

Толщиномер немагнитных материалов Magna-Mike 8600 для контроля толщины пластика, стекла и немагнитных материалов. Прибор работает на основе эффекта Холла. Диапазон измеряемых толщин от 0,001 до 25 мм. Степень пылевлагозащиты соответствует IP67. Температурный диапазон работы: от -10 до +50°C.

Продажа и доставка ультразвуковых толщиномеров

Консультанты отдела продаж помогут в выборе прибора, подходящего для ваших задач и объектов контроля.

Доставим во все города России, а также в страны СНГ и Таможенного Союза (Казахстан, Белоруссия, Украина, Таджикистан, Республика Молдавия, Кыргызстан).

Неразрушающие методы контроля толщины

Методы контроля толщины покрытий делятся на разрушающие и неразрушающие. Неразрушающие методы (с применением толщиномеров), как видно из названия, не влияют на целостность проверяемого изделия и по этой причине более предпочтительны.

Основная проблема толщиномеров — влияние разнообразных геометрических и физико-химических параметров изделий, подвергающихся контролю. Рассмотрим их подробнее.

Геометрические осложняющие факторы.

1. Существенный геометрический фактор, создающий помеху процессу измерения толщины покрытия – форма контролируемой поверхности, которая, в свою очередь, характеризуется радиусом кривизны. Чем больше кривизна исследуемой поверхности, тем больше расстояние между датчиком (преобразователем) и покрытием. Это серьезно увеличивает погрешность измерений.

2. Похожее влияние оказывает измерение толщины на краях изделия или на участках, где имеются переходы одной геометрической формы в другую. Явление, возникающее при измерении толщины поверхности с края изделия получило название «краевой эффект». Для уменьшения его влияния поверхность датчика, непосредственно контактирующая с покрытием, делается сферической или цилиндрической с малым радиусом кривизны.

3. Шероховатость. Вклад шероховатости в общую погрешность измерения толщины покрытия зачастую бывает больше, чем вклад основной погрешности самого метода.

4. Толщина металла-основы. При исследовании деталей тоньше 1-2 мм погрешность измерений может возрастать в разы.

5. Равномерность покрытия. Неравномерное распределение покрытия по толщине (из-за сложного профиля детали и/или из-за использования электролита с низкой рассеивающей способностью) затрудняет интерпретацию результатов измерений.

Физико-химические осложняющие факторы.

1. Магнитные свойства металла-основы. Магнитные свойства зависят от химического состава и структуры материалов. Также следует учитывать возможность анизотропии магнитных свойств по различным направлениям контролируемой детали.

2. Способы изготовления деталей. Сюда относится формовка, изменения в поверхностном слое металла после механической обработки (закатанная окалина, заусенцы и т.п.), термическая или химико-термическая обработка.

3. Температура окружающей среды. Например, для капельного метода толщина покрытия снимаемая одной каплей раствора с ростом температуры несколько увеличивается.

4. Качество исходных реактивов для анализа, человеческий фактор.

Перейдем к рассмотрению основных видов неразрушающих методов, среди которых самым простым является прямое измерение толщины мерительным инструментом.

Метод прямого измерения. Заключается в определении толщины изделия без покрытия и изделия с покрытием при помощи микрометра или оптиметра. Погрешность метода составляет ±10 мкм, поэтому применение его в гальванике возможно только для очень толстых и гладких покрытий.

Магнитоотрывной метод. Суть метода состоит в измерении усилия, необходимого для отделения магнита от поверхности проверяемого изделия, т.к. сила притяжения магнита является функцией толщины покрытия. Если основание ферромагнитно (железо, никель), а покрытие - нет (олово, медь, серебро), то с ростом толщины покрытия намагничивание поверхности уменьшается. И наоборот.

Метод применяется для измерения толщины покрытий, существенно отличающихся по магнитным свойствам от металла-основы.

При использовании постоянного магнита сила отрыва определяется динамометром, а при использовании электромагнита - по изменению показателя тока намагничивания.

Диапазоны измерения толщины данным методом составляют от 0 до 50 мкм с высокой точностью и от 50 до 200 мкм с низкой. Максимальная погрешность метода 10%. Длительность одного измерения – 5-6 сек.

Приборы на основе постоянного магнита могут быть стационарными (рисунок 1,2) и переносными (рисунок 3).

Рисунок 1 — Схема стационарного магнитоорывного измерителя на основе постоянного магнита.

Принцип работы прибора на рисунке 1 заключается в постепенном увеличении силы прилагаемой к магниту 1 с помощью рукояти кронштейна 9. В момент отрыва магнита на шкале 4 фиксируется крайнее положение пружины.

Более сложным и точным является прибор на рисунке 2.

Рисунок 2 — Оптико-механический толщиномер с постоянным магнитом.

В нем постоянный магнит 1 укреплен на пружине 2. При отрыве магнита сила затрачиваемая на отрыв вызывает изгиб пружины, конец которой поворачивает зеркало 4. Световой луч из источника света 8, проходит через линзу 5 и попадает на зеркало 4. После отражения, луч света снова проходит через линзу 5, отражается от зеркала 9 и попадает на шкалу 7. Отклонение светового пятна по шкале 7 указывает значение толщины покрытия.

Компактным магнитоотрывным толщиномером с постоянным магнитом, работающим по принципу прибора на рисунке 1, является толщиномер Акулова карандашного типа (рисунок 3). Основное его достоинство – компактность и относительная простота изготовления, а следовательно и низкая цена.

Рисунок 3 — Карандашный магнитоотрывной толщиномер Акулова.

Действие приборов с электромагнитами (рисунок 4) основывается на измерении силы притяжения сердечника электромагнита (который является подвижным), зависящей от толщины покрытия. Для увеличения чувствительности датчика и уменьшения влияния различных осложняющих факторов, используется сердечник в форме иглы.

Рисунок 4 — Схема электромагнитного датчика для измерения толщины: подвижный сердечник 2, катушка электромагнита 4 с конусной намоткой 8, корпус 3, гильза 5, колпачок 6 и кабель питания 7.

Следует помнить, что при использовании магнитоотрывных методов к поверхности покрытия предъявляются строгие требования по степени неровности и шероховатости. Поэтому применять их на сложнопрофильных и радиальных поверхностях затруднительно.

Индукционный магнитный метод. Основан на измерении магнитного потока, который проходит через сердечник электромагнита. При использовании данного метода магнитный поток являет собой функцию толщины покрытия.

Толщиномеры индукционного типа подразделяются на две группы: для автоматизированного и ручного контроля. Последние представляют собой головной прибор (например, как на рисунке 5) и сменный преобразователь (рисунок 6). Диапазон измерения толщины покрытий данным методом весьма высок - от 0 до 2000 мкм, однако на каждом участке этого диапазона применяются преобразователи несколько отличающиеся друг от друга по своим параметрам. Максимальная погрешность измерения составляет 10%, а длительность одного измерения – 2-10 сек. При этом современные преобразователи позволяют работать с еще более низко погрешностью ± (1% + 1) мкм.

Рисунок 5 — Пример головного устройства для индукционного и вихретокового метода измерения толщины покрытий.

Рисунок 6 — Пример магнитоиндукционного преобразователя российского производства.

Основные достоинства индукционного метода – возможность автоматизированного контроля, компенсация влияния физических и геометрических свойств основы за счет зануления прибора на детали без покрытия, а также возможность измерять толщину покрытия на изделиях сложной конфигурации.

Метод вихревых токов. Приборы данного типа создают вихревые токи в поверхностном слое изделия с покрытием при помощи катушки индуктивности. Это приводит к изменению полного сопротивления катушки полем вихревых токов. За счет измерения этого сопротивления можно контролировать толщину покрытия. Однако следует помнить, что сопротивление катушки зависит также от множества других параметров, таких, как размер изделия, конфигурация его профиля, качество исходной поверхности, физические свойства металла покрытия и основы.

Основное применение вихретокового метода – контроль толщины неферромагнитных и слабомагнитных покрытий на неферромагнитной основе, а также неферромагнитных покрытий нанесенных на диэлектрики. Яркий пример правильного использования вихретокового метода – оценка толщины серебряного покрытия на бронзовой основе. Измерения производятся с помощью преобразователя (например, как на рисунке 7), подключенного к головному прибору (иногда может быть то же устройство, что и для индукционного метода).

Рисунок 7 — Пример вихретокового преобразователя российского производства.

Основные достоинства вихретоковых приборов - высокая скорость отклика, низкая погрешность 2-3% и возможность подстроиться под необходимые параметры изделия (кривизна, сложный профиль и т.д.).

Радиационный метод. Основан на обратном рассеянии (отражении) β-излучения, не поглощенного веществом. Интенсивность отраженного излучения определяется силой тока, возникающей в камере ионизации. Так, при увеличении толщины металла основы, интенсивность излучения растет линейно, пока не останавливается в моменте насыщения. Расчет толщины, соответствующей точке насыщения, зависит от физических свойств отражателя и энергии излучения. Например, с увеличением атомного номера металла покрытия возрастает интенсивность излучения, которое было отражено. В таблице ниже приведены толщины насыщения различных металлов и излучателей.

Толщина насыщения для излучателя, мкм

Принципиальная схема радиационного регистратора представлена на рисунке 8.

Рисунок 8 — Принципиальная схема радиационного регистратора: 1 – основа; 2 – покрытие; 3 – излучатель; 4 – индикатор излучения.

Главные достоинства радиационного метода – бесконтактный контроль, долгий срок службы источников излучения и возможность автоматизации.

Ограниченность его применения состоит в том, что толщина основы должна быть больше толщины, соответствующей точке насыщения, толщина покрытия, в свою очередь, меньше толщины насыщения, а разница атомных номеров металла покрытия и основы не менее 2 (чем больше разница, тем точнее измерение). Кроме этого, необходимо большое количество эталонных образцов для каждой пары основа/покрытие При выполнении этих условий диапазон измерений составит от 0 до 100 мкм с максимальной погрешностью 10%.

При осуществлении радиационного контроля толщин следует учитывать высокие риски при работе с радиоактивным веществом, а также невозможность проверки мелких и крупных сложнопрофильных деталей.

Ультразвуковой метод — основан на измерении акустических эффектов изделия. Различают эхо-импульсный и резонансный метод.

Принцип использования эхо импульсов состоит в замере времени распространения ультразвуковой волны в изделии или покрытии с последующим пересчетом на коэффициент распространения скорости звука для данного материала.

Резонансный метод основан на улавливании свободных колебаний (резонанса) и использовании интерференции возникающих ультразвуковых волн.

Максимальная толщина при использовании резонансного метода зависит от скорости распространения звука в материале изделия и максимальной частоты, генерируемой прибором.

Главное преимущество ультразвуковых методов – возможность измерения толщин покрытий в труднодоступных местах или в изделиях замкнутого типа (котлы, трубы, сосуды). Ни один из представленных в данном обзоре методов не позволяет проводить измерения в подобных условиях. Кроме этого, погрешность измерений ультразвуковыми методами составляет всего 1-2%. Однако, ультразвуковые методы не нашли широкого применения в гальванике из-за ограничений по минимальной толщине покрытия (от 100 мкм).

Закончим обзор группой оптических методов. Оптические методы применяются для измерения толщины тонкослойных покрытий, при этом обладающих хорошими оптическими свойствами. Точность определения толщины при использовании оптических методов зависит от точности заданного показателя преломления света. Оптические методы могут использоваться для оценки толщины как прозрачных (аноднооксидных), так и непрозрачных покрытий. В случае измерения толщины непрозрачных покрытий используется специальный подслой, часть которого в процессе нанесения покрытия экранируется, а измерение толщины происходит на границе подложки с покрытием и без покрытия.

Основные представители класса оптических методов: поляризационный, колориметрический, интерференционный, метод светового свечения и метод теневого свечения.

Поляризационный метод. Основан на регистрации степени поляризации оптического излучения после его контакта с объектом контроля (поляризация света изменяется с линейной на эллиптическую). В зависимости от степени поляризации можно сделать вывод об определенной толщине покрытия. Схема метода представлена на рисунке 9.

Рисунок 9 — Схема поляризационного метода. 1 — слой покрытия. 2 — слой воздуха.

Колориметрический метод. Основан на сравнении цвета отраженного от пленки и прошедшего через пленку, соответственно применим только для прозрачных покрытий. Основной недостаток данного метода – его субъективность. Погрешность измерения составляет до 90%.

Интерференционный метод. Основывается на измерении величины изменения интерференционной полосы. По величине изгиба полосы можно судить о толщине слоя. Измерения можно проводить в диапазоне от 0,03 до 2,2 мкм с максимальной погрешностью 10-30%. Пример интерферометра представлен на рисунке 10, а пример искривления интерференционных полос - на рисунке 11.

Рисунок 10 — Микроинтерферометр МИИ-4.

Рисунок 11 — Пример искривления интерференционных полос.

Метод светового сечения. Сравнительный метод, реализуемый за счет использования двойных микроскопов (с двумя окулярами). Данный метод подразумевает сравнение углов падения и отражения светового потока от поверхности детали и покрытия. По измеренной разности углов определяется толщина покрытия. Прибор подобного рода представлен на рисунке 12, а пример поля зрения в этом приборе - на рисунке 13. Перекрестие толстых линий – указатель прибора. С помощью перемещения перекрестия измеряется расстояние между нижним и верхним краем световой щели, а затем рассчитывается толщина покрытия. Диапазон измерений составляет от 0,8 до 40 мкм с максимальной погрешностью 10-30%. Длительность одного измерения равняется примерно 36 секундам.

Рисунок 12 — Прибор МИС-11 для применения метода светового сечения.

Рисунок 13 — Поле зрения прибора МИС-11.

Метод теневого свечения. Основное отличие данного метода от метода светового сечения в том, что происходит исследование не светового потока, а тени, отбрасываемой этим световым потоком. Это позволяет измерять толщины покрытий от 40 до 320 мкм с меньшей, чем в предыдущем случае, погрешностью - 5-20%. Длительность измерений не меняется и составляет 36 секунд.

Оптические методы, как и ультразвуковые, не нашли широкого распространения при контроле гальванических покрытий в связи с их спецификой относительно прозрачности покрытий и необходимостью использования громоздких приборов. Основная область применения оптических методов – лабораторные исследования.

Читайте также: